REDEMAT

R

EDET

EMÁTICA EME

NGENHARIA DEM

ATERIAISUFOP – CETEC – UEMG

Ricardo Luiz Ribeiro

Desenvolvimento de substrato de Si de baixo custo para célula

fotovoltaica, por aspersão térmica a plasma

Dissertação de Mestrado apresentada ao Programa de Pós-Graduação em Engenharia de Materiais da REDEMAT como parte integrante dos requisitos para a obtenção do título de Mestre em Engenharia de Materiais.

Área de concentração: Engenharia de Superfície

Orientador: Prof. José Roberto Tavares Branco

II

Desenvolvimento de substrato de Si de baixo custo para célula

fotovoltaica, por aspersão térmica a plasma

Essa dissertação foi apresentada em sessão pública e aprovada em 9 de julho de 2008 pela Banca Examinadora composta pelos seguintes membros:

_________________________________________________ Prof. Dr José Roberto Tavares Branco (Orientador/ REDEMAT)

________________________________________________ Prof. Dr. Ricardo Pinheiro Domingues (REDEMAT)

III

AGRADECIMENTOS

Em primeiro lugar a Deus por tudo.

Aos meus pais, esposa, filho e filhas pelo apoio incondicional.

Ao Prof. Dr. José Roberto Tavares Branco pela amizade e orientação.

Ao Prof. Dr. Ricardo Pinheiro Domingues pela amizade e colaboração.

Ao meu amigo Igor pela colaboração no laboratório de Aspersão Térmica - LATER- CETEC-MG no desenvolvimento deste trabalho.

A estagiária Kellen Suzue pela colaboração no desenvolvimento deste trabalho.

Aos colegas pesquisadores do Setor de Desenvolvimento Metalúrgico do CETEC, em especial aos do Laboratório de Engenharia e Modificações de Superfícies no suporte técnico dado ao desenvolvimento dos trabalhos.

Aos funcionários dos laboratórios do CETEC-MG: Cintia, Rita, Rodrigo e Arlindo do Setor de Tecnologia Metalúrgica pelo apoio técnico dado as análises metalográficas. Ao químico Vitor Pinto do laboratório de raios X e aos técnicos Sérgio Soares e João Paula do Setor de Tecnologia Mineral.

A secretaria Adriana, ao Toninho e João Kaizer pelo apoio.

A CAPES pelo apoio financeiro.

A REDEMAT pela oportunidade e apoio.

A Ana da secretaria da REDEMAT pela dedicação e amizade.

IV

Índice

1. Introdução...01

2. Objetivos...04

2.1. Objetivos gerais...04

2.2. Objetivos específicos...04

3. Justificativa...05

4. Revisão bibliográfica...07

4.1. O silício...07

4.2. Processo de recobrimento por Aspersão Térmica a Plasma – ATP...08

4.2.1. Equipamento...11

4.2.2. Propriedades da matéria prima para deposição - particulada...11

-Distribuição do tamanho das partículas...12

-Porosidade...13

-Fluidez...15

-Eletrização das partículas...15

-A influência do plasma nas propriedades do particulado...16

4.2.3. As partículas em projeção “In – Flight”...18

-Distância de projeção da partícula...18

-Influência do tamanho da partícula...19

-Velocidade da partícula...20

-Temperatura e oxidação da partícula...22

4.2.4. A formação da camada...23

-A influência do substrato...23

-A formação da lamela...25

-A construção da microestrutura e propriedades...28

-As fases...30

-Contaminação da camada aspergida...34

5. Procedimentos experimentais...37

5.1. Matéria-prima...37

-Moagem e peneiramento...37

-Análise química...38

5.2. Substrato...38

-Preparação da superfície...38

-Controle de pré-aquecimento...39

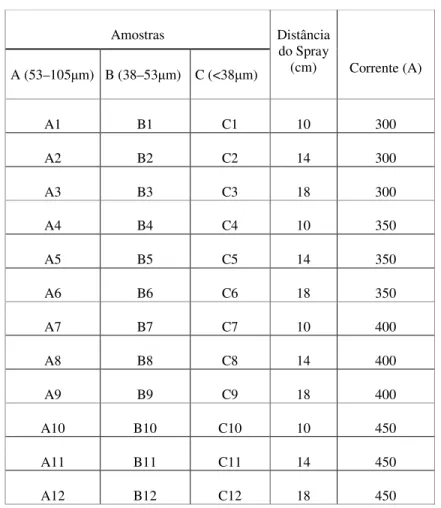

5.3. Processo de aspersão a plasma...40

-Condições de aspersão...40

5.4. Processo metalográfico...40

-Avaliação e escolha da melhor condição de ataque químico...42

-Técnicas de análise e caracterização das camadas aspergidas...45

6. Resultados e Discussão...48

6.1. Composição e distribuição granulométrica do Si-GM para aspersão...48

6.2. Análise da estrutura das camadas...49

6.2.1. Microestrutura das lamelas...49

-Partículas frias...54

6.2.2. Rugosidade...55

6.2.3. Porosidade dos recobrimentos...55

6.2.4. Composição química após a aspersão...56

6.2.5. Relação e características de fases...58

6.2.6. Difratometria de raios-x...64

V

7. Conclusão...69

8. Sugestões para trabalhos futuros...71

9. Referência bibliográfica...72

VI

Lista de Figuras

Figura 4.1-Estrutura atômica do silício ...07

Figura 4.2-Esquema da célula unitária do silício...08

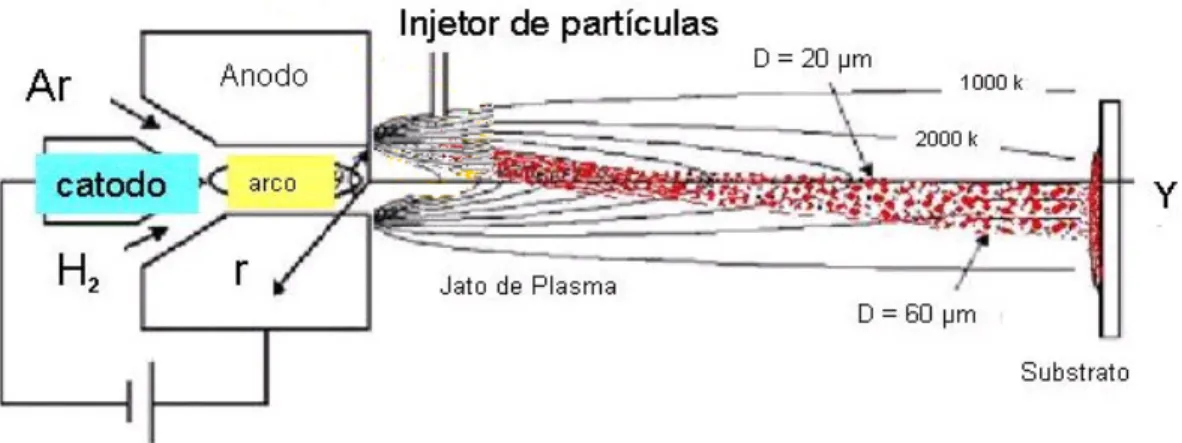

Figura 4.3-Esquema do processo de aspersão térmica por plasma ...10

Figura 4.4-Exemplo de morfologia entre duas amostras de partículas ...10

Figura 4.5-Equipamento de aspersão térmica a plasma...11

Figura 4.6-Freqüência da partícula versus diâmetro...13

Figura 4.7-Exemplos e partículas que apresentam macroporos...14

Figura 4.8-Esquema da pistola spray durante a pulverização...17

Figura 4.9 -O gráfico à esquerda mostra a Influência da velocidade de injeção na velocidade da partícula para atingir a temperatura de vaporização para vários diâmetros de partículas. O gráfico da direita mostra a influência da velocidade de injeção no tempo necessário para as partículas atingirem a temperatura de vaporização para vários diâmetros de partículas ...18

Figura 4.10-Gráfico: a) Demonstra a variação da velocidade ao longo do plasma em função da distância de aspersão. b) Variação da temperatura superficial em função da distância de aspersão...19

Figura 4.11-Esquema da pistola spray durante a pulverização...20

Figura 4.12-Influência da distância de aspersão na velocidade da partícula no ambiente de plasma...21

Figura 4.13-Influência da potência do plasma e do fluxo de gás de arraste da partícula na velocidade da partícula no ambiente do plasma...21

Figura 4.14-Demonstra no ambiente do plasma as regiões distintas e os remoinhos que favorecem a entrada de gases contaminantes da atmosfera ...22

Figura 4.15-Efeito da temperatura da superfície do substrato na forma da lamela de uma partícula de Níquel. a) Temperatura 290ºc; b) Temperatura de 400ºc...23

Figura 4.16-Esquema da influência da temperatura nos gases adsorvidos antes de receber a aspersão de partículas...24

Figura 4.17-Esquema destacando a influência da rugosidade da superfície durante a formação das lamelas...25

Figura 4.18-Demonstra a seqüência de deformação durante o impacto na superfície do substrato, de uma partícula de alumina com 50 µm de diâmetro e temperatura inicial de 2550ºc. a) Partícula com velocidade de impacto de 50m/s; b) Partícula com velocidade de 200 m/s...27

Figura 4.19-Varias formas de lamelas de silício...27

Figura 4.20-Esquema que demonstra a formação da camada e o estado de calor das partículas...28

Figura 4.21-Demonstra a estrutura bruta de fusão da interface de duas partículas de Ni, com o aumento da temperatura na figura (b)...29

Figura 4.22-Foto da seção transversal de uma camada aspergida de Si-GM em substrato de Titânio...30

Figura 4.23-Diagrama de equilíbrio Fe – Si, adaptado do ASM HANDBOOK (1992)...31

Figura 4.24-Difratogramas de raios X de filmes de -FeSi2, fundido sob pressão em forno de indução e logo após resfriado rapidamente. a) Difratograma do filme sem tratamento térmico. b) Difratograma do filme recozido...32

VII Figura 4.26-Esforços uniformes (compressivo e distensivo) e não uniformes sobre a estrutura

cristalina, conforme KAHN, (2008) e JENKINS et al.(1996)...33

Figura 4.27-Partículas de aço aspergidas em aspersão a plasma, apresentando inclusões de óxidos e uma camada de óxido superficial (SYED et al. 2006)...33

Figura 4.28-Influência dos parâmetros de aspersão no conteúdo de óxidos em uma camada aspergida em um processo ATP...35

Figura 5.1-Moinho de barras utilizado na moagem do silício grau metalúrgico...37

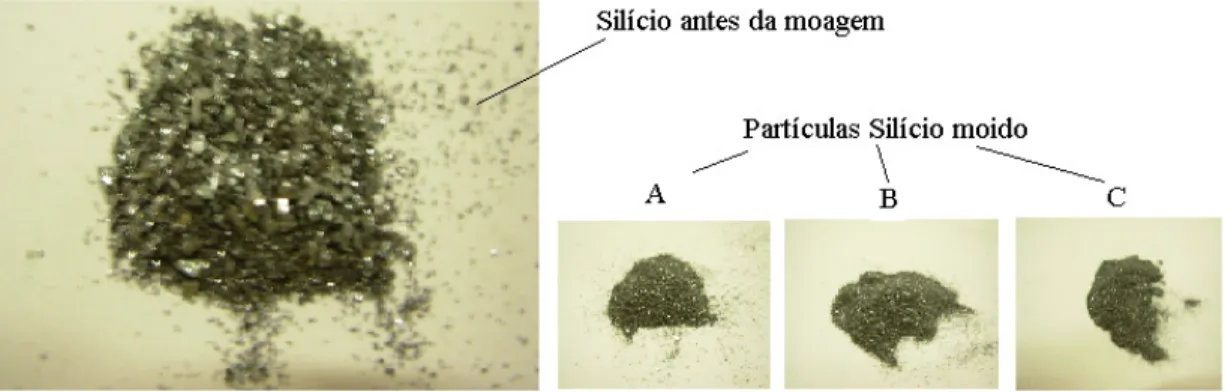

Figura 5.2-Imagens das partículas de Si-GM antes da moagem e depois de já classificados no processo de peneiramento...38

Figura 5.3-Equipamento de medição da distribuição de partículas – SILAS 920...38

Figura 5.4-Jateadora...39

Figura 5.5-Sistema de fixação das amostras após as aspersões...39

Figura 5.6-Esquema da técnica utilizada nas etapas de lixamento e polimento, demonstrando o esforço de compressão na camada de Silício...41

Figura 5.7-Fotos da microscopia ótica que mostra a seqüência de ataques, em uma mesma região de uma camada de silício aspergida, mostrando manchas na superfície, e a região da camada de silício que apresenta uma corrosão excessiva, após 30 segundos de ataque pelo reagente utilizado na condição 7...43

Figura 5.8-Fotos da microscopia ótica que mostra a seqüência de ataques, em uma mesma região de uma camada de silício aspergida...44

Figura 5.9-Fotos da microscopia ótica que mostra a seqüência de ataques, em uma mesma região de uma camada de silício aspergida. As lamelas estão bem delineadas e revelou fases presentes. Não houve formação de pites e, nem mesmo, manchas provocadas pelo ataque...45

Figura 5.10-Imagem do software de processamento de imagem. Partícula A5, sendo feita a contagem de partículas frias...46

Figura 5.11-Esquema que demonstra a média de rugosidade Ra...47

Figura 6.1-Curvas de distribuição de partículas nas amostras de silício A, B e C...48

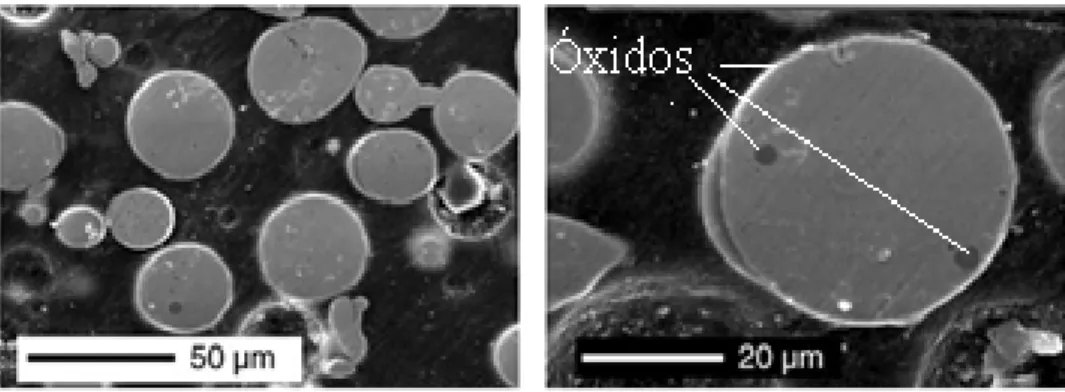

Figura 6.2-Fotos no MEV, ampliação de 100x das amostras particuladas A, B e C de Silício...49

Figura 6.3-Imagem realizada no MEV, do recobrimento com partículas A1( distância de aspersão 14 cm/ Corrente do plasma 300A)...50

Figura 6.4-Imagem realizada no MEV, na seção transversal do recobrimento com partículas A1(distância de aspersão 14 cm/ Corrente do plasma 300A)...51

Figura 6.5-Imagem realizada no MEV, do recobrimento com partículas B1(distância de aspersão 14 cm/ Corrente do plasma 300A)...52

Figura 6.6-Imagem realizada no MEV, na seção transversal do recobrimento com partículas B1( distância de aspersão 14 cm/ Corrente do plasma 300A)...53

Figura 6.7-Imagem realizada no MEV, do recobrimento com partículas A1(distância de aspersão 14 cm/ Corrente do plasma 300ª)...53

Figura 6.8-Imagem realizada no MEV, na seção transversal do recobrimento com partículas C1(distância de aspersão 14cm/ Corrente do plasma 300A)...54

Figura 6.9-Influência das condições de aspersão na formação de partículas frias na estrutura dos recobrimentos...55

Figura 6.10-Influência das condições de aspersão na rugosidade na Estrutura dos recobrimentos...55

Figura 6.11-Influência das condições de aspersão na formação de poros na estrutura dos recobrimentos...56

IX

Lista de tabelas

X

Resumo

A alta demanda por lâminas de Si grau solar para a produção de células fotovoltáicas tem promovido o desenvolvimento do que tem sido denominado “equivalente à lâminas”. Para tanto, uma das alternativas é a deposição de silício grau solar sobre substratos de baixo custo. Nesse trabalho investigou-se a elaboração de tais substratos preparados com Silício Grau Metalúrgico (Si-GM) processado por Aspersão Térmica a Plasma (ATP). O trabalho investiga o efeito da granulometria do Si-GM, da potência do plasma e da distância de aspersão na composição e na estrutura das camadas. A composição foi determinada por microanálise química, por meio de microscopia eletrônica de varredura (MEV-EDX), enquanto a microestrutura foi caracterizada por microscopia ótica, difratometria de raios X e microscopia eletrônica de varredura (MEV), tendo sido avaliado também a textura da superfície dos recobrimentos produzidos. Nesse contexto, foi observado que a matéria-prima apresentou uma tendência, no processo de moagem e peneiramento, de concentrar as impurezas nas partículas mais finas. Na formação da camada destacaram-se como fatores prejudiciais: as partículas frias e a acomodação das lamelas. As características da camada como rugosidade, porosidade e a cristalinidade, tiveram uma tendência constante com o aumento da corrente do plasma para as partículas A (53–105 m) e B (38–53 m). Em algumas camadas houve a precipitação de fases que podem prejudicar o comportamento mecânico das camadas. A possibilidade de refino no plasma, ou seja, diminuir os teores das contaminações durante a aspersão, ainda requer maiores estudos. Houve grandes oscilações nos resultados, porém mostrou uma tendência de diminuir os níveis de contaminações ou pelo menos segregar. Nas condições de recobrimento estudadas nesse trabalho, a amostra que se destacou foi a "B", com a sua estrutura e a interface recobrimento/substrato com menos defeitos.

XI

Abstract

The solar grade silicon sheet high need for solar cells devices has been promoting the so called “sheet equivalent” devices development. For this, one of the alternatives is to deposit solar grade silicon over low cost substrate. This work investigates such substrates production prepared by Atmosferic Plasma Thermal Spray (APTS) with metallurgical grade silicon (Si-MG). This works also investigates the Si-MG particle size distribution, the plasma power and the plasma spray distance effects on the chemical composition and layers structure. The chemical composition was determinated by chemical microanalysis through scanner electron microscopy (SEM), while the microstructure was characterized by optical microscopy, X ray diffractometry, scanner electron microscopy and also the recoverings superficial texture. In this context, it was observed that the raw material analysis showed that the silicon milling and screening process concentrates the impurities mostly on the fine particles, wich one can conclude to be an unefficient process. On the layers deposition, unmerged particles and lamellar acommodation were the principal harmful factors. The layers features as porosity, roughness and crystallinity showed a tendency to be constant with the increasing of plasma current to particles A (53–105 m) e B (38–53 m). In some layers, it occurred phases precipitation that can undertakes the layers mechanical behavior. A possibility of plasma refined condition such as the contaminations content reduction, during thermal spray process, still need further studies. There were great results variation, however they showed a contamination level reduction trend or, at least, impurity agregation behavior. On the recoverings condition studied on this work, the sample B delaminated, on which the interface layer/susbtrate structure showed less defects.

1

1. Introdução

Entre os processos de geração de eletricidade, a geração fotovoltaica por meio de células solares se destaca por usar fontes limpas e renováveis, apresentar baixo impacto ambiental, poder estar próxima ao local de uso, mas também interligada à rede elétrica se desejado. No entanto, o custa desta geração ainda é relativamente alto.

Muitos países europeus estão investindo neste processo, constatando-se baixo impacto ambiental em relação aos outros processos de geração. Para atender a necessidade de redução da emissão de carbono no mundo, a Europa deverá até 2020 produzir 40% da energia que consome, a partir de fontes renováveis, para reduzir a necessidade de maior uso de reatores nucleares ou usinas que geram eletricidade a partir da queima de carvão, GREENPEACE (2007).

Embora a geração fotovoltaica por células solares já esteja estabelecida como um processo seguro para uso humano, confiável e mais limpo, há ainda a necessidade de se reduzir seu custo e melhorar o tempo de vida que é reduzido em relação aos outros processos. Contudo, o processo está sendo implantado e pesquisado amplamente, cujos resultados são bastante motivadores.

O silício cristalino é a principal matéria-prima das células fotovoltaicas produzidas, representando cerca de 90% das células produzidas mundialmente (FLAMANTA et al. 2006;

MULLER , 2006), posição que muitos entendem que deverá se manter nas próximas décadas. As principais razões para o domínio do silício estão associadas à sua abundância na crosta terrestre, pelo fato de suas características para a conversão fotovoltaica e ao conhecimento científico acumulado em desenvolvimentos para a indústria eletrônica. Segundo HEGEDUS E LUQUE (2003) MULLER (2006) e SESHAN (2002), o impacto do wafer no custo final da

célula é alto conforme FIG. 2.3, embora REBER et al. 2001, cita que é o mesmo valor do

modulo, em torno de 40%.

No século passado o silício monocristalino grau eletrônico era a principal matéria prima para lâminas usadas em células fotovoltaicas. No entanto, o desenvolvimento de lingotes policristalinos tem permitido redução de custo:benefício deste produto e levado a uma crescente utilização do silício policristalino pela indústria fotovoltaica. (HEGEDUS et al.

2003; MULLER, 2006).

Outro fator importante é que os lingotes gerados na fabricação do Si-GS devem passar por cortes e polimentos para a produção lâminas ou “wafers”, para a produção de células

fotovoltaicas. É uma etapa na qual se gera uma grande quantidade de perdas do silício (WOLF et al. 2002). A célula gerada com o silício poli-cristalino tem uma eficiência de 11 a

13%( ABERLE, 2006). Portanto, para se evitar essas perdas na fabricação do wafer, existem

várias alternativas em estudo, sendo que duas delas têm sido destacadas como altamente promissoras em termos de eficiência na fabricação de laminas. O primeiro processo, chamado

de Ribbon-Growth-on-Substrate (RGS), consiste na solidificação de uma lâmina de silício

fundido sobre um substrato metálico. Permite uma alta velocidade (600 cm/min) de produção

de wafers (SCHÖNECKER et al. 2002).

O segundo método que se destaca é o Silicon Ribbon Processor (SSP), que consiste na fusão

2 mm, com uma taxa de produção de 20 a 400mm/min, conforme AI et al. (2004) e

SCHÖNECKER et al.(2002).

Logo, o silício é considerado um insumo fundamental para setores de alta tecnologia da indústria, principalmente os segmentos da eletrônica, microeletrônica, fotovoltaicos e cerâmicos. O silício utilizado nestes setores tem um valor de mercado de 100 a 600 US$/kg, tendo verificado um sensível aumento de sua aplicação nos últimos anos, com uma demanda em torno de 40 mil t/ano em 2006 e uma expectativa em torno de 60 mil t/ano em 2010. (MULLER et al. 2006) A demanda pelo Si-GS, associada à crescente necessidade de

economia de energia e do uso de energias renováveis, tem promovido trabalhos com o objetivo de reduzir o custo de sua fabricação. Pois, é de conhecimento que apenas no corte, na fabricação de wafer, existe uma perda na ordem de 50% que aumenta em 20% o custo final da

célula. (MULLER et al. 2006)

Nos últimos anos, com a crescente necessidade de economia de energia e a grande demanda por silício Si-GS, foram realizados alguns trabalhos de pesquisa, com o objetivo de utilizar o silício Si-GM. Esse silício, comercializado em torno de 3 US$/kg, poderá ser aplicado na produção de camadas de baixo custo e possíveis substituições do silício grau solar. Foram desenvolvidas algumas técnicas de tratamentos térmicos (para melhorar o desempenho do silício Si-GM com as suas impurezas. Existem estudos de seu refino através do plasma, usando o Si-GM como substrato para o silício de alta pureza, ou seja, vários trabalhos de pesquisa com o objetivo de diminuir o custo de fabricação. Portanto, diminuir o custo, substituindo ou diminuindo o uso do silício grau solar por um silício com um grau de contaminação maior, mas com um custo de comercialização centenas de vezes menores, é um dos principais objetivos desses estudos.

O Brasil tem a maior reserva de silício do mundo. Cerca de 90% do silício que é importado pelo vale do silício provém das empresas brasileiras. O segmento científico teve oficialmente o inicio da pesquisa de energia renovável com o silício, em 1952,com as primeiras tentativas de implantação de um Centro de Pesquisas no campo da energia solar foram realizadas pelo CEMA, Centro de Mecânica Aplicada, do Ministério do Trabalho, Indústria e Comércio. A partir dessa época, começaram algumas equipes de pesquisa seguindo as tendências mundiais. Após duas décadas, quando começavam as pesquisas com o silício, se teve a crise do petróleo, causando um grande prejuízo a pesquisa nacional que entrou em crise e tivemos alguns anos com um apoio governamental bem resumido, para a utilização da célula solar na produção de energias renováveis. (Fraidenraich, N; 2005)

Após 14 anos da retomada dos trabalhos científicos com o silício, conforme Fraidenraich (2005) tem-se um atraso tecnológico em relação aos países desenvolvidos que causa grandes prejuízos. Como exemplo, tem-se um desequilíbrio na balança comercial, pois segundo a Associação Brasileira das Empresas de Energia Renovável (Abeer) o silício exportado na sua forma mais bruta é vendido a US$ 60/t e, é importado a US$ 600 mil a tonelada do silício processado na forma de processadores de computadores, celulares e placas fotovoltaicas. Outro aspecto que demonstra o atraso tecnológico é a corrida contra a liberação de CO2 e a

3 Atualmente, Minas Gerais é o maior exportador nacional de silício na sua fase mais barata de desenvolvimento (o silício grau metalúrgico). O processo de redução do quartzo é praticado por cerca de uma dezena de empresas brasileiras, que detém cerca de 30% do mercado mundial. Existe um projeto para a implantação de uma unidade deste tipo no nordeste, que demandaria um investimento entre US$ 7 bilhões e US$ 10 bilhões e atrairia outras empresas para a Região, que podem usar o mineral refinado para fazer placas fotovoltaicas. (Minas- Online 2007)

A respeito da pesquisa no Brasil, existe um projeto de pesquisa em destaque desde 2001, que é um acordo entre a Companhia Energética de Minas Gerais e a Fundação Centro Tecnológico do Estado que pretende desenvolver melhor o silício para o uso em energia solar e, a partir daí, valorizar o produto que é exportado. Já foram investidos mais de R$ 7 milhões e o resultado foi o domínio de todas as etapas do processo de produção laboratorial das tecnologias envolvidas. O programa se encontra atualmente na segunda fase, iniciada em 2005, para desenvolver e implementar uma linha piloto de produção do silício purificado, com o objetivo de transferir a tecnologia para o setor produtivo no prazo de dois anos.

4

2. Objetivos

2.1. Objetivo geral

Desenvolvimento de uma tecnologia para a produção de camadas de Silício Grau metalúrgico, pelo processo de aspersão térmica por plasma, de forma a contribuir para a produção de células solares de baixo custo.

2.2. Objetivos específicos

• Revelar a microestrutura de recobrimentos de Si preparados por aspersão térmica a

plasma atmosférico

• Determinar o efeito da corrente do arco do plasma, distância de aspersão e tamanho

médio de partículas da matéria prima (silício em pó) nas seguintes características de camadas depositadas:

o Composição química

o Rugosidade

o Porosidade

o Tamanho de partículas resolidificadas

5

3. Justificativa

O processo de aspersão térmica por plasma (ATP) foi escolhido para este estudo, pois tem como característica uma montagem simples, rapidez na produção dos recobrimentos, versatilidade quanto ao tamanho e formas geométricas do substrato, e outro fator que destaca é que este processo já é muito usado na indústria principalmente para recobrimentos de resistência ao desgaste, conforme KHARAS et al. (2005 e 2006), LEON et al. (2000) e

KANG et al. (2006). Os parâmetros do processo ATP escolhidos para o estudo neste trabalho

foram: distância de aspersão; tamanho da partícula antes da aspersão; corrente do plasma. Foram relacionados por terem destacados em diversos trabalhos como de JIANG et al.

(1999), WILDEN et al. (2006), KHARAS et al. (2006) e outros. Foram analisados o estado

cristalino da camada e a possibilidade de refino do silício durante a aspersão, por ser pertinente a camada, e por contribuir para a viabilidade do processo, conforme os trabalhos de SILVA et al.(1998), DESHPANDE et al. (2006). Já a porosidade e textura são características

que são conseqüência da temperatura das partículas na formação das lamelas e podem passar, segundo JIANG et al. (1999), SAMPATH et al.(2001), STREIBL et al.(2006), WANG et al.(2004) e SYED et al.(2005), informações sobre os parâmetros de distância de aspersão,

corrente do plasma e tamanho de partículas.

Alguns pesquisadores já usaram este processo para a produção de camada de silício como no trabalho de AKANI et al.(1986) e KHARAS et al.(2005), que geralmente estudam a

influência das variáveis do processo ATP nas propriedades elétricas. Contudo, a partir da revisão destes e outros trabalhos pertinentes percebe-se que ainda há desafios científicos e tecnológicos para a utilização deste processo de recobrimento na produção de substratos de baixo custo para células solares.

Por exemplo, não se conhece a microestrutura da camada aspergida do Si-GM como, por exemplo, as fases, tamanho de grãos e inclusões. No entanto, do conhecimento que já se tem de outros recobrimentos como de NIU et al. (2006), JIANG et al. (1999) e XIONG et al.

(2005), sabe-se que o processo de aspersão pode gerar defeitos estruturais como a porosidade da camada, partículas que chegam ao substrato com um estado de fusão parcial ou já solidificadas. Estes defeitos prejudicam a coesão entre lamelas próprias do processo de recobrimento, e podem promover trincas nos recobrimentos (XIONG et al. 2005). Eles podem

ainda comprometer a adesão das camadas ao substrato, facilitando sua delaminação, conforme JIANG et al. (1999) e WILDEN et al. (2006) . Outros desafios dizem respeito a

contaminações químicas das camadas preparadas por aspersão térmica a plasma, por exemplo, devido a oxidação das partículas (XIONG et al. 2005 e DESHPANDE et al. 2006).

Como não há estudos anteriores sobre a microestrutura destes recobrimentos aspergidos, há também lacunas no conhecimento da influência de variáveis do sistema de recobrimentos no comportamento destas partículas e, por conseqüência, na microestrutura dos recobrimentos resultantes.

7

4. Revisão bibliográfica

4.1. O silício

O silício puro é um material frágil com um aspecto cinza metálico. Segundo HULL (1999) Suas propriedades mecânicas: a dureza Knoop (950 - 1150 Kg.mm-2); o módulo de Young (190 GPa para (111), 170 GPa para (110), 130 GPa para (100); o modulo de torção (4050 Kg.mm-2) e a tensão de ruptura a compressão (5000 Kg.mm-2) o qual varia pouco com a orientação do cristal.

O silício apresenta um baixo coeficiente de expansão térmica (2.33 x 10-6K-1) e uma alta condutividade (148 WK-1m-1).

O silício cristalino, conforme LEHMANN (2002), funde na temperatura de 1413ºc (1686K), o seu peso atômico é de 28.086 (4.6638x10-23g/átomo). Sua densidade de 2,328 g.cm-3, o qual corresponde a aproximadamente 5 x10 22atmos.cm-3. Ainda segundo o autor, o silício figura 4.1, apresenta um empilhamento atômico semelhante ao do diamante (cúbica de face centrada) com uma constante de rede de 0,543095 nm.

Figura 4.1-Estrutura atômica do silício (WEBELEMENTS, 2008).

A rede cristalina do silício sofre a influência de impurezas, segundo HULL (1999), de tal forma que os átomos substitucionais que têm um raio atômico maior do que o átomo de Si, fazendo com que ocorra uma expansão uniforme na célula unitária do cristal, alterando os parâmetros de rede. Esta influência dos contaminantes, segundo o autor, é proporcional à concentração dos mesmos.

8 Figura 4.2-Esquema da célula unitária do silício (WEBELEMENTS, 2008).

O silício, na forma de partículas na presença de soluções aquosas, apresenta uma passivação química prevista por muitos pesquisadores, e mais recentemente por DOMICIANO et al.

(2006). Esta camada segundo o pesquisador oferece ao silício resistência à corrosão em meio aquoso com o pH próximo a 7.

4.2. Processo de recobrimento por Aspersão térmica à plasma - ATP

O processo de recobrimento, conforme ESCURE et al. (2002), JAVAD et al. (2002), XIONG

et al. (2005) e FAUCHAIS et al. (2006) ocorre pela aplicação de uma alta temperatura do

plasma na fusão de um pó (metálico ou não-metálico) durante a pulverização sobre um substrato, formando um deposito denso ao longo da superfície. A aspersão térmica tem larga utilização tanto na fabricação quanto na manutenção industrial. A natureza do processo tem como característica a sinergia, isto é, o número de componentes e variáveis envolvidos é grande e, quando adequadamente escolhidos em conjunto e devidamente aplicados, produzem um efeito muito maior do que quando considerados individualmente. Também deve ser bem entendido cada componente ou variável, para permitir uma operação adequada, formando recobrimentos que atendam níveis de qualidade adequados em cada processo (em particular).

Conhecer a dependência da microestrutura da camada e as condições de operação do sistema

spray por plasma é fundamental para uma boa prática do sistema. Para se ter uma boa

qualidade de camadas deve-se selecionar com cuidado os parâmetros. Segundo JIANG et al.

(1999) e LI et al. (2005) uma grande quantidade de pesquisa é normalmente dedicada ao

conhecimento da variação dos parâmetros do processo ATP com as propriedades da camada.

Durante o processo de deposição de partículas na construção de uma camada, ocorre a injeção da partícula no plasma (que adquire um estado de fusão parcial ou total) que, neste momento, desenvolve uma velocidade e uma trajetória. Essa trajetória termina quanto acontece o impacto dessa partícula contra uma superfície, no caso de um substrato devidamente preparado. Essa partícula adquire uma forma achatada durante o impacto, devido a uma deformação plástica. A esse formato da partícula, muitos pesquisadores denominam por

“splat” e outros chamam de lamelas. Neste trabalho vamos adotar o nome de lamelas. A

9 solidificação destas partículas individualmente na superfície do substrato (ESCURE et al.

2002), (JAVAD, et al. 2002), (XIONG, et al 2005 ) e (FAUCHAIS, et al. 2006).

Segundo LUGSCHEIDER et al. (1996) e LI et al.(2004), o processo de aspersão a plasma

apresenta mais de 50 parâmetros que influenciam as propriedades do recobrimento. Dentre os parâmetros, destacam-se:

Tocha de plasma: Potência aplicada; gás do plasma; taxa de fluxo do gás de plasma; resfriamento; taxa de fluxo do liquido de resfriamento; geometria do bico da tocha.

Alimentação de pó: Composição e forma geométrica do pó, propriedades térmicas do pó; gás de transporte; taxa de fluxo do gás de transporte; geometria da injeção do pó.

Jato de plasma: Velocidade e temperatura do jato; velocidade e temperatura da partícula; trajetória da partícula.

Impacto da partícula: Distribuição do impacto da partícula; velocidade do impacto da partícula; ângulo de impacto da partícula; estado de fusão da partícula no impacto; tipo de substrato; temperatura do substrato.

A microestrutura e propriedades das camadas aspergidas, conforme LI, et al.(2004) dependem

de um grande número de parâmetros do processo de aspersão como: o projeto da tocha do plasma, parâmetros operacionais como a potência do arco do plasma, os gases do plasma, a distância de aspersão, a taxa de alimentação de pó e muitos outros. A deformação da partícula no impacto na superfície do substrato depende da energia cinética e térmica da partícula em vôo antes do impacto. Por isso, geralmente considera-se que o aumento da velocidade e temperatura da partícula em vôo produz uma camada densa e com boa coesão entre as partículas deformadas na camada.

As propriedades como a porosidade, força de adesão e a rugosidade da superfície da camada, dependem da forma destas lamelas e como eles estão ligados no substrato, FANG, et al.

(2002). Segundo LUGSCHEIDER, et al. (1996) e KHARAS, et al. (2005) a forma da lamela

depende das propriedades do material que compõe o pó que será pulverizado no spray. Existe

também a influência das condições de impacto, como a velocidade e a temperatura da partícula em vôo. Outras dependências são as condições do substrato, como a temperatura e a topologia. Em relação à formação da camada, no processo ATP existem vários parâmetros que levam ou favorecem a oxidação, e, portanto, afetam a composição da microestrutura. Já o estado das partículas no ponto de impacto depende de sua trajetória e tempo de permanência dentro do plasma. Assim, a partícula pode ser totalmente ou parcialmente fundida e poucas partículas podem ficar na forma sólida. (LUGSCHEIDER, et al., 1996; FINCKE et al., 2001)

10 superfície do substrato e a ligação entre estas partículas, um fluxo que carregue o pó até o centro do plasma, FINCKE, et al. (2001).

Uma importante variável do processo é a forma do pó, ou do granulado que será lançado contra a parede do substrato. A forma e o tamanho deste granulado afetarão o empilhamento e a porosidade. Como se pode ver as várias formas de um granulado na figura 4.4.

Figura 4.4 - Exemplo de morfologia entre duas amostras de partículas. (NING, et al. 2002)

Os substratos, sobre os quais os revestimentos termicamente aspergidos podem ser aplicados, incluem metais, óxidos, cerâmicas, vidros, a maioria dos plásticos e madeira. Uma preparação adequada dessa superfície é necessária antes da aspersão propriamente dita, independentemente do processo a ser usado. Essa preparação consiste de duas etapas básicas: limpeza da superfície para eliminar contaminantes, jateamento para a obtenção de rugosidades (aumentando a área superficial efetiva para melhorar a adesão). (KEITZ, et al. 1998). A

ligação ou adesão entre revestimento e substrato pode ser mecânica, química e/ou metalúrgica. É influenciada por diversos fatores, tais como: matéria-prima do revestimento, condição do substrato, rugosidade, limpeza (antes do o processo), temperatura da superfície a ser revestida (também antes do processo) e a velocidade de impacto das partículas. (KHARAS, et al. (2006)

11

4.2.1. Equipamento

O equipamento de aspersão térmica a plasma é constituído de: uma fonte de corrente dc; sistema hidráulico de refrigeração da tocha; sistema de alimentação das partículas; circuito de gases (Ar, H2 e ar comprimido); pistola, conforme figura 4.5.

Figura 4.5. Equipamento de aspersão térmica a plasma

A fonte Type MRN-240 Output DC apresenta uma faixa de 0-500A e de 0-100V, o sistema de

refrigeração com uma vazão de 4m3/h de água e um sistema de segurança para temperatura máxima de 60ºc. No sistema de alimentação foi usado como gás de arraste o argônio de alta pureza, com uma pressão em torno de 50Psi, o sistema de vibração para evitar a aglomeração do silício foi usado uma pressão de ar comprimido em torno de 50Psi. Na tocha, para a formação do plasma foi usado a argônio e hidrogênio em uma proporção de 10:1, respectivamente. O plasma foi gerado em um anodo de cobre com uma pequena conicidade, uma câmera de vórtice e um catodo de tungstênio. Produzindo um plasma de arco transferido, constante, de cor azulada.

4.2.2. Propriedades da matéria-prima para deposição – particulado -

12 O material usado neste trabalho são partículas de silício metálico, cuja matéria prima precursora é o quartzo. Segundo (WANG et al. 2006) o mineral é abundante na terra e

apresenta contaminações em sua estrutura como ferro, cálcio e o alumínio. Após o processo de redução da sílica para silício metálico é inserido na massa do silício outras contaminações importantes como: carbono, boro e cobre. (SØILAND et al. 2004)

Na medida em que se direciona a atenção para as pequenas partículas, conforme LUGSCHEIDER et al. (1996) e FAUCHAIS et al. (2000), percebem-se algumas propriedades

que alteram o comportamento do particulado, como: a distribuição destas partículas em função do tamanho, a forma geométrica da partícula (que poderá melhorar ou não a sua fluidez no plasma), a porosidade (que pode adsorver gases contaminantes) e as propriedades térmicas.

Segundo LUGSCHEIDER et al. (1996) LI et al.(2004), estas propriedades têm uma

influência direta na camada criada após a aspersão térmica. Assim, é necessário avaliar e quantificar cada uma, para formar camadas e películas com propriedades que atendam, de forma reprodutível, as solicitações de projeto e/ou de mercado.

Distribuição do tamanho das partículas

Ao falar em distribuição de tamanho de partículas, a informação desejada para o processo de aspersão térmica é o quanto esta variação de partículas poderá influenciar no comportamento reológico do particulado, na fluidez do material (BERTRANDA et al. 2003 e NING et al.

2002), no comportamento durante o aquecimento e fusão dentro do plasma. Uma matéria-prima com uma concentração de partículas muito finas poderá apresentar uma tendência a formar agregados de partículas e alterar a fluidez esperada na alimentação do particulado e na pulverização. Poderá ter também uma evaporação das partículas finas durante a exposição das partículas no ambiente do plasma. Já uma matéria-prima com uma concentração de partículas grossas, possivelmente terá um comportamento diferente na fluidez do particulado, no circuito de alimentação da pistola. Segundo VAIDYA et al. (2005) e XIONG et al. (2005) é

possível durante a fusão da matéria-prima, dentro da tocha, não ocorrer a fusão completa destas partículas.

Assim, conforme BERTRANDA et al. (2003) e NING et al. (2002) a análise da distribuição

do tamanho de partículas é muito importante para a avaliação da fluidez do particulado na alimentação da pistola spray e no controle da fusão das partículas dentro do plasma. Portanto,

segundo esses autores, para escolher os melhores parâmetros do processo de deposição de camada por plasma, dependerá da substância ou elemento utilizado para deposição, juntamente com a sua forma, distribuição do tamanho, estado da partícula e composição química. Um método para determinar a distribuição de partículas que se destaca na sua precisão e rapidez de ensaio é o "Laser light scattering".

13 Figura 4.6 – Freqüência da partícula versus diâmetro (MICROMERITICS, 2007)

O particulado apresenta uma forma e distribuição de tamanhos, que se tornam características especificas daquele produto da matéria-prima. Para se ter um padrão ou mesmo uma semelhança entre processos de deposição, deve-se, para todas as matérias primas, aproximar à distribuição de tamanho de partículas que teve um melhor resultado na camada e no processo de aspersão em geral (NING et al. 2002, VAIDYA et al.2005).

Porosidade

A dimensão de um poro é muito pequena, e ainda revela uma forma que apresenta uma direção no sentido do maior eixo. O tamanho do poro é expresso em termos de diâmetro ou em raios de abertura. Pode ser assumido com uma forma cilíndrica, ou mesmo, pode ser analisado somente pela profundidade, que geralmente é o mais usado. O poro com uma profundidade de 2 nanômetros (nm), ou 20 unidades de Angstrom (A), é denominado como microporo. Os poros que têm uma profundidade de 2 nm a 50 nm são chamados de mesoporos. Os poros com uma profundidade maior são chamados de macroporos, conforme figura 4.7.

14 Figura 4.7 - Exemplos e partículas que apresentam macroporos. (NING, et al. 2002)

Conforme GONÇALVES (1992) e WEBB et al. (2007) o método de intrusão de mercúrio se

caracteriza pela atividade de forçar um mercúrio líquido dentro dos poros e fazer um levantamento posterior da quantidade de mercúrio que entrou e, em qual pressão. O autor também cita que o mercúrio tem uma excepcional tensão superficial e tem a capacidade de molhar poucos materiais, isto é interessante, porque este não apresenta interação com a superfície da maior parte dos materiais e, portanto, não se têm fatores que irão interferir na medida de porosidade. À medida que diminui o tamanho de poros é necessário usar mais pressão para penetrar nestes. Assim tem-se equipamentos que usam pressões por volta de 400 MPa.

O método da porosimetria com mercúrio é comumente usado para caracterizar a distribuição do tamanho dos poros por meio da intrusão e extrusão de mercúrio. Segundo GONÇALVES (1992), com este método determinam-se os diferentes diâmetros dos poros de uma amostra por meio da variação de pressão, conforme a equação de Washburn:

Durante o processo de intrusão do mercúrio, caracterizam-se fases de pós e grãos. Estas fases são: 1. Pré-compactação; 2. Intrusão entre partículas; 3. Compressão, além da intrusão nos poros abertos. As peças porosas diferenciam-se por terem as duas primeiras fases, ocorrendo nessas fases somente uma pequena intrusão de mercúrio.

Por meio das fases no processo de intrusão é possível determinar em que etapa da análise ocorre o preenchimento dos poros abertos da amostra, porem, é necessário ressaltar que existe a possibilidade de o preenchimento destes poros ocorrer ao mesmo tempo em que o das fases de intrusão, podendo acarretar um erro de interpretação dos resultadosWEBB et al. (2007).

Caracterizada a etapa da análise onde ocorre intrusão de mercúrio nos poros abertos da amostra, basta efetuar cálculos matemáticos para que se determinem valores de, por exemplo, densidade, área especifica, tamanho e quantidade de poros, entre outros.

D _Diâmetro do poro ( m) (1) _Ângulo de contato (grau)

15

Fluidez

A fluidez em particulados, principalmente em uma distribuição abaixo de 15micra, é uma das mais importantes propriedades da matéria-prima que interfere no processo de pulverização da partícula na pistola spray.

Conforme ALISSA et al. (2007) e MAZUMDER et al. (1997), nas partículas finas existem

forças inter-particulares denominadas de forças de Van Der Waals. Esta força atua de tal forma que, devido à pequena massa destas partículas, ocorre uma ação forte entre essas partículas produzindo aglomerações, e com isto mudando o comportamento do particulado e também a fluidez.

Para reduzir a força de Van Der Waals, é necessário aumentar a rugosidade da superfície das partículas e/ou também adicionar pequenas partículas, cujo tamanho é na ordem nanométrica. Estas partículas irão atuar na superfície das partículas maiores e assim haverá uma interação entre o substrato das partículas maiores, reduzindo as forças de atração entre as partículas (ALISSA et al. 2007 e MAZUMDER et al. 1997).

A medida relativa da fluidez (ISO 8130-5) é empiricamente definida como:

R = (hf / hi) m

Onde hf e hi são os pesos das partículas fluidizadas no final e o peso das partículas em colapso no inicio, em um leito fluidizado, e m é a massa das partículas, em gramas. A massa m sendo medida a cada descarga de 30s dentro de um tubo de 4 mm de diâmetro, localizado no lado de baixo do leito fluidizado (MAZUMDER et al. 1997).

Segundo MAZUMDER et al. (1997) a fluidez é um importante parâmetro no processo de

aspersão térmica. Para se ter uma camada uniforme, o particulado deve ter um fluxo dentro da pistola spray bem pulverizado, para manter uma taxa de fluxo de massa uniforme. Sempre

que houver uma pequena mudança na dispersão, as características da camada depositada são alteradas. As finas partículas não são bem pulverizadas, assim sendo, necessita-se de uma agitação, ou vibração, para permitir um aumento da fluidez no processo de pulverização na pistola spray.

Eletrização das partículas

Durante a alimentação do particulado no processo de aspersão, acontece o fenômeno de eletrização das partículas, que influencia diretamente a forma como estas entram no ambiente do plasma. Por causa deste fenômeno, as partículas se atraem com o campo elétrico formado e são criados aglomerados, influenciando na velocidade, taxa de transferência de calor, trajetória no plasma, etc.

16 e do movimento dentro do vaso do leito fluidizado do sistema de alimentação (ELAJNAF et

al. 2006).

Durante a eletrização, mais de um mecanismo pode estar envolvido no sistema: a pressão de contato, a área, o tempo e a freqüência são muitas vezes desconhecidos e de difícil quantificação. Fatores que são conhecidos para influenciar o processo de eletrização das partículas incluem as propriedades de superfície de contato como a resistividade superficial, rugosidade e a contaminação. Também as propriedades da partícula, como o tamanho e a resistividade superficial. Muitos autores relatam que a eletrização decresce com o decréscimo da umidade relativa. Em operações com sistemas multifases (sólido/liquido/gás), como os leitos fluidizados, as cargas eletrostáticas são carregadas quando os materiais envolvidos são de natureza dielétrica. (IGOR et al. 2006 e ALISSA et al. 2007)

Conforme ALISSA et al. (2007) existem cinco métodos para prevenir a acumulação de carga

eletrostática no leito fluidizado:

1_ Aterramento da coluna.

2_Revestir a parede interna da coluna.

3_Aumentar a umidade do gás de fluidização.

4_Adicionar partículas finas (fino de vidro 15% massa).

5_Adicionar agentes anti-estática (Larostat 264A 0.5% massa).

Métodos tradicionais como a vibrações mecânicas e cisalhantes, não são eficientes com partículas finas quando aglomeradas ou carregadas eletricamente. Os efeitos eletrostáticos muitas vezes mudam as propriedades estáticas de uma partícula, como a taxa de dissipação de energia, a taxa de distribuição de gases e a taxa de aglomeração na suspensão (IGOR et al.

2006).

Influência do plasma nas propriedades do particulado

No processo de aspersão térmica ocorre uma etapa que é fundamental na propriedade da camada final. Quando são injetadas as partículas no ambiente do plasma se tem uma interação que é complexa.

Vários modelos teóricos têm sido desenvolvidos para estudar o comportamento da partícula no ambiente do plasma. Uma dificuldade é levar em conta a transferência de massa, quando a partícula atinge a temperatura de vaporização(XIONG et al. 2005).

Segundo XIONG et al. (2005) e LI et al. (2004), durante a injeção das partículas, pode haver

17 relacionada com a velocidade do fluxo de alimentação de partículas, chamado de velocidade de injeção, que poderá expor as partículas a uma temperatura mais elevada, pelo fato de que essas partículas, com uma velocidade maior, conseguem chegar mais perto do núcleo do plasma. Neste contexto, segundo DELANNOYA et al. (2002) e WOLF et al. (2002), pode

ocorrer uma diminuição de contaminações neste processo de evaporação. As partículas com Fe, Ca e Al podem ter uma redução devido a evaporação dos mesmos.

Ainda conforme XIONG et al. (2005) e LI et al. (2004), esta exposição (em temperaturas

mais elevadas) acontece na região após a saída da partícula do injetor, onde a partícula penetra no ambiente do plasma, conforme a figura 4.8.

Figura 4.8- Esquema da pistola spray durante a pulverização (RAMACHANDRAN et al.

1996).

Conforme RAMACHANDRAN et al.(1996), no momento em que a partícula entra em

contato com o plasma é necessário que avaliar a influência dos seguintes fatores:

Velocidade de injeção.

Tamanho da partícula.

Conforme RAMACHANDRAN et al. (1996) na figura 4.9, as partículas com o tamanho de

18

Figura 4.9 - O gráfico à esquerda mostra a Influência da velocidade de injeção na velocidade da partícula para atingir a temperatura de vaporização, para vários diâmetros de partículas. O gráfico à direita mostra a influência da velocidade de injeção no tempo necessário para as partículas atingirem a temperatura de vaporização, para vários diâmetros de partículas (RAMACHANDRAN et al. 1996).

4.2.3. As partículas em projeção “In – Flight”

Distância de projeção da partícula

A partícula quando é arremessada no ambiente de plasma, tem uma distância que será percorrida até a superfície do substrato. Este espaço que a partícula tem que percorrer influencia diretamente na sua temperatura, na velocidade e trajetória desenvolvida (STREIBL,

et al.2006 e LI, et al.2004 ). Segundo esses autores, o tempo de permanência destas partículas

no plasma influenciará mudanças nestas partículas, devido à capacidade de transferência de massa e de calor que estas possuem.

19 Figura 4.10-Gráfico: a) Demonstra a variação da velocidade ao longo do plasma em função da distância de aspersão. b) Variação da temperatura superficial em função da distância de aspersão. ( XIONG et al. 2005)

Isto demonstra que, em casos que esta partícula esteja pouco acima da temperatura de fusão, pode-se ter no tempo de residência no plasma, uma fusão e logo após uma solidificação das partículas menores, ocorrendo uma projeção de partículas sólidas no substrato. Segundo RAMACHANDRAN et al. (1996) e STREIBL, et al.2006 pode haver casos em que a tocha

com uma potência maior, terá uma temperatura maior e as partículas, em um mesmo tempo de residência no plasma, poderão aquecer de tal forma que após a fusão, comecem a passar para a fase gasosa. Neste momento, começa a perda de massa do processo e o decréscimo na eficiência do recobrimento.

Influência do tamanho da partícula

Durante 15 anos, estudos teóricos do plasma foram focados, principalmente, no aquecimento da partícula e no momento de transferência de massa no transporte dentro do ambiente de plasma, MOSTAGHIMJ et al. (1998).

O movimento e o aquecimento da partícula são vitais na importância para o controle do processo e da forma da lamela, assim a aspersão da partícula tem uma grande influência na formação da lamela e nas propriedades da camada que está sendo formada (RAMACHANDRAN et al. 1996).

20 Figura 4.11- Esquema da pistola spray durante a pulverização(RAMACHANDRAN et al.

1996).

Velocidade da partícula

A velocidade da partícula no plasma, segundo LI et al. (2004) e RAMACHANDRAN et al.

(1996), tem como fatores que a influenciam: o tamanho do particulado, a velocidade de injeção, a potência do plasma e o fluxo do gás do plasma. Como a velocidade da partícula varia ao longo da projeção, tem-se também uma velocidade inicial e final. Assim, a distância do bico da tocha no substrato passa a ser uma variável importante para a velocidade final.

Conforme RAMACHANDRAN et al. (1996) a velocidade não interfere na transferência de

calor. Durante a transferência de calor é necessário um tempo de residência dentro do plasma, e isto irá variar com o tamanho da partícula. Contudo, a velocidade da partícula poderá aumentar ou diminuir este tempo de permanência no plasma e, portanto, afetar a fusão, podendo haver partículas com fusão parcial ou até mesmo, partículas passando para o estado gasoso.

Conforme a figura 4.12, tem-se uma avaliação dos parâmetros do processo, e mesmo a potência do plasma sendo baixa ele teve um papel de incremento na velocidade. O fluxo de gás foi bem influente na velocidade da partícula.

21 Figura 4.12 - Influência da distância de aspersão na velocidade da partícula no ambiente de plasma (RAMACHANDRAN et al. 1996).

Segundo LI et al. (2004) e RAMACHANDRAN et al. (1996) a velocidade sendo o resultado

da interação entre o tamanho da partícula, a potência do plasma, o fluxo do gás e a velocidade de injeção, figura 4.13, interfere na trajetória e temperatura da partícula, que resulta em uma influência direta na formação da estrutura da camada.

22

Temperatura e oxidação da partícula

A velocidade e a trajetória da partícula dentro do plasma, segundo XIONG et al. (2005) e

RAMACHANDRAN et al. (1996) são fatores que influenciam diretamente a temperatura da

partícula. Conforme RAMACHANDRAN et al. (1996) quando partículas pequenas (<20

micra) e grandes (40 a 60 micra), são injetadas em um plasma, ocorre uma diferença na velocidade e na trajetória desta partícula neste ambiente. Sabendo que o ambiente do plasma é dividido em regiões de temperatura à medida que se distancia do centro do plasma, segundo ELAJNAF et al.(2006) , se tem temperaturas menores quanto mais distantes do centro do

plasma. As partículas menores tendem a uma trajetória em linha reta, portanto mais no centro do plasma, e as partículas maiores tendem a ficar na parte de baixo do plasma em temperaturas menores, já analisado anteriormente. Possivelmente poderá ocorrer neste sistema, conforme análise acima, fusão e vaporização das partículas menores e fusão ou fusão parcial das partículas maiores.

Segundo LUGSCHEIDER et al. (1994) o ambiente de plasma apresenta regiões com

diferentes teores de gases contaminantes, provenientes da atmosfera. Esses conseguem penetrar pelos remoinhos formados no plasma, figura 4.14.

Figura 4.14 - Demonstra no ambiente do plasma as regiões distintas e os remoinhos que favorecem a entrada de gases contaminantes da atmosfera (Desenho adaptado LUGSCHEIDER et al. 1994).

A cinética de oxidação, segundo XIONG et al. (2005) e DESHPANDE et al. (2006) é

proporcional a temperatura e a razão entre a massa e a área superficial da partícula, assim, as partículas com menor tamanho tendem a oxidar. Embora, conforme LUGSCHEIDER et al.

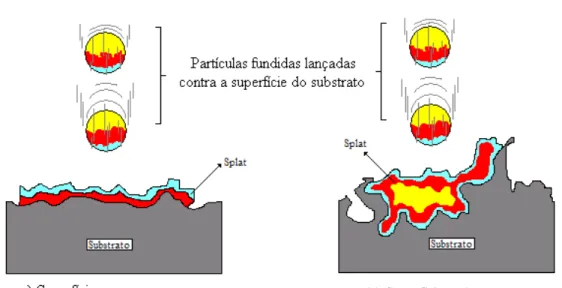

23

4.2.4. A formação da camada

Nesta etapa completa-se o objetivo do processo que é criar uma camada com a matéria- prima proposta inicialmente. Neste momento muitos fatores estão envolvidos influenciando a formação da camada e, portanto, é necessário identificá-los e analisar na influência destes na camada final. Embora seja uma etapa muito dinâmica, é interessante destacar que possui etapas ligadas ao processo e uma vez iniciada, a deposição, não se pode atuar em uma sub-etapa, distintamente. Estas etapas estão ligadas entre si e muitas vezes atuam com a interferência de parâmetros definidos no início do processo, como o tamanho da partícula, velocidade de injeção e outros. A dinâmica de formação do depósito e da microestrutura é baseada principalmente no processo de solidificação individual das partículas. A formação das camadas na microestrutura e as suas características são afetadas pelas condições das partículas antes de terem o impacto com a superfície do substrato e com as condições do substrato durante o impacto (SAMPATH et al. 2001).

Assim se tem como destaque, em ordem cronológica do processo, as seguintes sub-etapas:

A influência do substrato

A formação da lamela.

A formação das camadas na microestrutura.

A influência do substrato

As condições físicas e químicas superficiais do substrato têm uma influência direta na formação da camada. Durante o processo de deposição de camadas é lançado sobre esta superfície, partículas em estado de fusão, que logo chocam contra a superfície e formam uma lamela. O empilhamento destas lamelas resulta na camada propriamente dita, como é abordado no item: A formação da camada.

Durante os primeiros impactos das partículas neste substrato, tem-se na superfície deste substrato: a influência da temperatura, a condução térmica e a rugosidade. São fatores que mudam o comportamento destas partículas durante o impacto, e por conseqüência, a forma das lamelas e os seus empilhamentos. O primeiro trabalho que evidenciou este fenômeno foi no final do século XIX, conforme MOSTAGHIMI et al. (2002). Segundo o mesmo autor, em

experimento desenvolvido com gotas de Niquel, mostrou que o aumento da temperatura do substrato mudou a morfologia da lamela de uma forma altamente fragmentada, para uma forma de disco continuo, conforme figura 4.15.

Figura 4.15-Efeito da temperatura da superfície do substrato na forma da lamela de uma partícula de Níquel. a) Temperatura 290ºc; b) Temperatura de 400ºc. (MOSTAGHIMI et al.

24 Dentre as características do substrato destaca a temperatura, na qual tem uma importante influência na forma da lamela. Segundo FAUCHAIS et al. (2000) existe uma temperatura que

muda a forma da lamela de fragmentado para uma forma de disco continuo, esta temperatura é chamada de "temperatura de transição", tendo um papel de destaque na formação de uma camada.

Varias explicações foram relatadas em trabalhos sobre a formação das lamelas, como (JIANG

et al. 1999), (FAUCHAIS et al.2000), segundo estes autores, o efeito dos gases adsorvidos na

superfície, tem uma influência significativa na formação da camada, mais especificamente na adesão do recobrimento no substrato e na formação da estrutura da camada. Durante o impacto das partículas quentes, estes gases adsorvidos na superfície do substrato rapidamente expandem sobre as partículas fundidas, criando uma instabilidade no processo de formação da lamela. Com uma quantidade de gás menor na superfície, tem-se na interface entre a lamela e o substrato, o calor da partícula fundida. Isto favorece a pequenos distúrbios na deformação dos contornos, sendo favorável para a formação de lamelas contínuas (JIANG et al. 1999).

Existem outros relatos que modelam a formação da camada como (KHARAS et al. 2006), que destaca a influência na velocidade de solidificação das partículas pela temperatura do substrato.

Conforme FAUCHAIS et al.(2000) e JIANG et al. (1999), a delaminação da camada no

substrato está sempre ligada a adesão das lamelas na superfície e as tensões internas, provocadas durante as solidificações das lamelas na superfície do substrato. Podem ser influenciadas pelos gases adsorvidos na superfície durante a formação da camada. A temperatura do substrato está ligada diretamente à quantidade de gases adsorvidos e, portanto, ao aumento da adesão da camada, conforme a figura 4.16. A tensão residual é fortemente afetada pela temperatura do substrato. Segundo FAUCHAIS et al.(2000) e SAMPATH et al.(2001), as tensões internas podem mudar de trativas para compressivas à medida que a

temperatura aumenta. Isso pode ser explicado observando-se a expansão térmica das substâncias envolvidas e a evolução dessas tensões com a variação da temperatura.

Figura 4.16 – Desenho esquemático da influência da temperatura nos gases adsorvidos antes de receber a aspersão de partículas, baseado nas referências (SYED et al. 2005,

25 Experimentalmente, FAUCHAIS et al.(2000) e SAMPATH et al.(2001) observaram que os

valores de tensões residuais são menores do que os calculados para determinadas temperaturas. A atual magnitude da tensão é limitada pela adesão da camada com o substrato e a ligação entre as lamelas individuais. Para um aumento da temperatura do substrato, sugere-se que as ligações são melhoradas, em comparação com deposições a baixas temperaturas, como foi evidenciado por resultados de dureza, condutividade térmica nos trabalhos.

O efeito da rugosidade da superfície do substrato, segundo FAUCHAIS et al.(2000), na

deformabilidade e resfriamento das partícula fundidas, depende dos desníveis superficiais construídos durante a formação das lamelas após o impacto. Em geral, a expansão do material líquido é inibida pelo desnivelamento da superfície. Neste caso, conforme figura 4.17, tem-se uma diminuição do grau de deformação e isto resulta em lamelas grossas. (FAUCHAIS et al.2000 e 2006)

Figura 4.17 - Esquema destacando a influência da rugosidade da superfície durante a formação dos splats, baseado nas referências (FAUCHAIS et al.2000 e 2006).

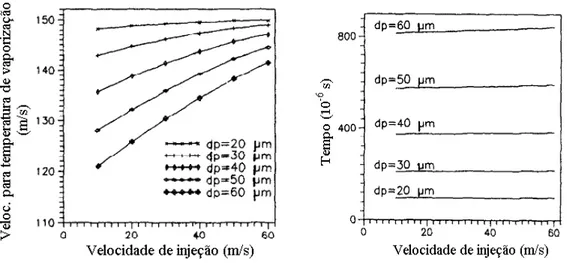

A formação da lamela

Como já mencionado anteriormente, as partículas lançadas dentro do plasma adquirem um estado de fusão parcial ou total e, quando chegam à superfície do substrato, têm um impacto que provoca um achatamento. Neste contexto, para a produção de uma camada com as propriedades e reprodutibilidade controladas, é necessário um amplo conhecimento do fenômeno que ocorre após o impacto das partículas no substrato (FAUCHAIS et al. 2000, e

26 das lamelas e na construção da camada. Contudo, segundo FAUCHAIS et al. (2000) uma

importante questão permanece, que é o fenômeno do qual resulta a formação da lamela após o impacto, o que tem cujas características: são mudanças no processo de deformação da partícula e conseqüentemente na forma da lamela, com a temperatura do substrato e o efeito da superfície do substrato na contaminação ou oxidação da lamela.

À medida que formam lamelas, está se formando um empilhamento que resulta na camada final, e embora existam várias características a serem analisadas e correlacionadas com os parâmetros do processo, as características das lamelas que foram o foco das análises neste trabalho são: a porosidade, possíveis formações de compostos entre as partículas e os gases adsorvidos na superfície. Segundo alguns pesquisadores como SAMPATH et al.(2001),

STREIBL et al.(2006), WANG et al.(2004) e SYED et al.(2005), existem vários fatores que

influenciam a formação destas lamelas e que estão ligados a formação de poros e degradação da camada:

A qualidade do particulado como forma, tamanho e porosidade.

A rugosidade, gases adsorvidos e temperatura da superfície do substrato

O estado de fusão e possíveis degradações das partículas após a projeção no plasma.

O grau de deformação das partículas durante a formação das lamelas.

A molhabilidade da lamela no substrato

A figura 4.18 mostra esquematicamente como origina a forma esférica da partícula após o impacto com a superfície do substrato. Conforme (MOSTAGHIMI et al. 2002), SAMPATH

et al.(2001) e STREIBL et al.(2006), o contato entre a superfície do substrato e a partícula em

estado de fusão perde rapidamente o calor, principalmente pela condução inerente ao metal. Quando a temperatura alcança o valor correspondente à temperatura que iniciará a cristalização, ocorre a transformação de fase do liquido para o sólido. Realiza um processo de cristalização mais precisamente na interface partícula/substrato no centro da lamela, coincidentemente com a parte que se chocou primeiro com a camada superficial do substrato. Segundo esses pesquisadores, como o núcleo da partícula é sólido, o resto do líquido escorre sobre a superfície formando uma camada fina com a fase liquida, a qual com uma temperatura menor começa a se cristalizar, seguindo principalmente o fluxo de temperatura perpendicular a superfície. O processo neste momento (no qual a partícula líquida choca com o substrato) tem a solidificação mais rápida, transcorre em um tempo muito pequeno (aproximadamente 10-3s), e ao mesmo tempo, a cristalização ocorre em condições distantes do equilíbrio termodinâmico. O resultado do processo é a transformação da partícula esférica inicial para uma lamela sólida. Isto é semelhante à cristalização que iniciará da base da camada (a interface partícula/substrato), e processa rapidamente em direção oposta a direção do fluxo de calor, ou seja, da base da lamela ao topo da superfície. A orientação cristalina na primeira camada cristalizada (base) afetará a estrutura cristalina de toda a partícula solidificada. Se as condições de resfriamento são semelhantes à primeira orientação cristalina da camada, uma orientação aleatória se formará na camada. Contudo, segundo IORDANOVA et al.(1997), já

27 menor energia de formação do sistema) paralelos a superfície do substrato. O resultado deste processo será uma textura fibrosa.

Figura 4.18_ Seqüência de deformação durante o impacto na superfície do substrato, de uma partícula de alumina com 50 µm de diâmetro e temperatura inicial de 2550ºc. a) Partícula com velocidade de impacto de 50m/s; b) Partícula com velocidade de impacto de 200 m/s. (MOSTAGHIMI et al. 2002).

Na figura 4.19, são demonstrados vários tipos de lamelas com suas formas características, que resultaram da soma de fatores do processo que atuam durante a formação da camada, que são: o tamanho da partícula, a velocidade de impacto, o estado do substrato com a temperatura, rugosidade, contaminações, ao mesmo tempo, o processo de solidificação que envolve transferência de calor e processos difusionais (KHARAS et al. 2006).

28

Construção da microestrutura e propriedades

Segundo NIU et al. (2006), muitos pesquisadores estudam o comportamento do silício na

aspersão térmica, mas poucos tiveram o objetivo de relacionar características da camada com o processo de formação sobre um substrato.Um outro objetivo também não contemplado nas camadas aspergidas foi a identificação das fases formadas durante a aspersão e a correlação com propriedades dessa camada.

Assim, o começo de uma camada em uma superfície áspera do substrato, segundo (JIANG et al. 1999), sempre pode desenvolver uma microestrutura lamelar. As partículas de estado de

fusão ou parcialmente fundidas são projetadas sobre o substrato. Estas partículas deformam e outras também, de forma que é criado um empilhamento lamelar, conforme figura 4.20. Esta estrutura lamelar poderá se formar por caminhos similares em um substrato liso, exceto em regiões que apresentam desníveis acentuados como as bordas do substrato, isto porque, nessas regiões as deformações para formar uma lamela, não apresentam homogeneidade. A

solidificação da microestrutura inicia no momento do impacto da partícula no substrato. A temperatura das partículas, no substrato e na interface entre as lamelas, são fatores importantes na cristalização da microestrutura.

Neste contexto, XIONG et al. (2005) descrevem que no momento do impacto de uma

partícula em estado de fusão parcial, a fração desta partícula fundida afetará a morfologia da lamela e as características da camada. Estas partículas em estado de fusão parcial ocorrem especialmente em materiais que apresentam condutividades térmicas baixas. Segundo este autor, nesta partícula com o estado de fusão parcial, a parte sem fusão deverá melhorar a dissipação da energia cinética e assim diminuir o processo de compressão durante o impacto. Esta parte sólida na partícula, segundo o autor, deverá introduzir distúrbios que favorecem ao espalhamento dessa partícula durante o impacto, diminuindo a eficiência de deposição e aumentando a porosidade do recobrimento.