UNIVERSIDADE FEDERAL DO CEARÁ CENTRO DE TECNOLOGIA

PROGRAMA DE PÓS-GRADUAÇÃO EM ENGENHARIA DE TRANSPORTES MESTRADO EM ENGENHARIA DE TRANSPORTES

FRANCISCO DAS CHAGAS ISAEL TEIXEIRA CAVALCANTE

O USO DA TÉCNICA DE ENCAPSULAMENTO COMO ALTERNATIVA PARA O EMPREGO DE SOLO CONTAMINADO POR DERIVADOS DE PETRÓLEO EM

CAMADAS DE BASE E SUB-BASE DE PAVIMENTOS

FRANCISCO DAS CHAGAS ISAEL TEIXEIRA CAVALCANTE

O USO DA TÉCNICA DE ENCAPSULAMENTO COMO ALTERNATIVA PARA O EMPREGO DE SOLO CONTAMINADO POR DERIVADOS DE PETRÓLEO EM

CAMADAS DE BASE E SUB-BASE DE PAVIMENTOS

Dissertação submetida ao Programa de Pós-Graduação em Engenharia de Transportes da Universidade Federal do Ceará, como parte dos requisitos para a obtenção do título de Mestre em Engenharia de Transportes.

Orientadora: Profa. Dra. Suelly Helena de Araújo Barroso

Dados Internacionais de Catalogação na Publicação Universidade Federal do Ceará

Biblioteca de Pós-Graduação em Engenharia - BPGE

C364u Cavalcante, Francisco das Chagas Isael Teixeira.

O Uso da técnica de encapsulamento como alternativa para o emprego de solo contaminado por derivados de petróleo em camadas de base e sub-base de pavimentos / Francisco das Chagas Isael Teixeira Cavalcante. – 2013.

133 f. : il. color. enc. ; 30 cm.

Dissertação (mestrado) – Universidade Federal do Ceará, Centro de Tecnologia, Departamento de Engenharia de Transportes, Programa de Pós-Graduação em Engenharia de Transportes, Fortaleza, 2013.

Área de Concentração: Caracterização de Materiais Aplicados à Pavimentação. Orientação: Profa. Dra. Suelly Helena de Araújo Barroso.

1. Transportes. 2. Meio ambiente. 3. Solo-Cimento. 4. Resíduos. I. Título.

FRANCISCO DAS CHAGAS ISAEL TEIXEIRA CAVALCANTE

O USO DA TÉCNICA DE ENCAPSULAMENTO COMO ALTERNATIVA PARA O EMPREGO DE SOLO CONTAMINADO POR DERIVADOS DE PETRÓLEO EM

CAMADAS DE BASE E SUB-BASE DE PAVIMENTOS

Dissertação submetida ao Programa de Pós-Graduação em Engenharia de Transportes da Universidade Federal do Ceará, como requisito parcial para obtenção do título de Mestre em Engenharia de Transportes.

Aprovado em:

AGRADECIMENTOS

A Deus por nunca ter me deixado desistir de meus objetivos e por todas as graças concedidas.

Aos meus pais, Fátima Luiza e Raimundo José (in memorian), pelo incentivo e apoio ao longo dos anos, e aos meus irmãos, Isaquiel, Eduardo e Adrielle.

Aos meus familiares pelo apoio e bons momentos vividos, em especial aos primos Victor Hugo (Maguim), José Teixeira e Heitor, tia Maria José (Dedé) e tia Glória.

A minha orientadora Professora Dra. Suelly Helena de Araújo Barroso, pessoa a quem admiro e pela qual tenho muito respeito por sua dedicação e inteligência, sendo muitas vezes mais que uma orientadora acadêmica e cujos conselhos e ensinamentos me fizeram crescer tanto pessoal como profissionalmente. Serei eternamente grato.

Aos amigos que fiz em Fortaleza ao longo de todos esses anos, Hugo (Boi), William (Mococa), Márcio (Rapa...), Cristovão (Terra), Fábio, Heriston, Kélvia (Comadre), Kelton (Compadre), Cecília, Lélio, Jardel, Alessandra, Synardo, Nádia Gomes, Isabely, Emanuelle (Manuzinha), Carol (Fofinha), Débora Pompeu (Japa), Flávia, Thaís Araújo (Ouvinte), Juceline, Fernando Felipe, Fernando Dácio, Aline Aragão, Bruno Correia, William Andrade, Lucimar e todos os demais, pelos momentos de descontração e pelo apoio.

Aos demais Professores do PETRAN, colegas de mestrado e funcionários do DET, pelos ensinamentos e amizade construída ao longo do mestrado.

A Capes pelo apoio financeiro para o desenvolvimento da pesquisa.

Ao Departamento de Estradas e Rodagens (DER/CE) por permitir a realização de alguns ensaios desta pesquisa em seu laboratório.

Aos amigos da minha querida cidade São João do Jaguaribe, Karina, Regilane, João Marcos, Wallyda, Marcela, Natan, Sandy, Alana, Plínio (Boca aberta), Lennon, Anneberg, Alencar e todos os demais pelos bons momentos vividos nos períodos em que pude estar presente.

Aos companheiros dos rachas (futebol) de todas as quintas, pela descontração e excelente futebol praticado.

Aos amigos e colegas do trabalho do DNIT: Marcos, Wilson, Abner, Ciro, Henrique, Sandro, Alan, Thiago Fiorio, Rafael Francisco, Fernando Azevedo, Janaína, Natália, Fábia, Iatagan, Sandra, Delan, Dedé, Oscar, Luiz Henrique, Marckson, Nelson e a todos os que compõem a Unidade Local de Icó do DNIT/CE.

RESUMO

A indústria petroquímica ou do petróleo merece atenção especial. Em praticamente todas as etapas (perfuração, refino, armazenamento e distribuição) são gerados resíduos nocivos ao ambiente que representam um desafio para os responsáveis pelo seu gerenciamento. Dentre os diversos resíduos gerados pela indústria petrolífera, estão os Solos Contaminados por Derivados de Petróleo (SCPD). No estado do Ceará, a geração desse tipo de resíduo é proveniente de uma refinaria que fica localizada na cidade de Fortaleza. Durante as manutenções realizadas nas etapas de refino e armazenamento do petróleo, pode ocorrer o contato de derivados com o solo, contaminando-o, gerando assim, o SCPD. Esse resíduo acaba estocado em tambores, necessitando de alternativas para uma disposição final correta. Diante do exposto, resolveu-se estudar a incorporação do SCDP nas camadas granulares dos pavimentos de forma que se garanta a ausência de danos ao meio ambiente. Elaborou-se uma metodologia que permitiu avaliar a viabilidade técnica do uso do SCDP (natural ou estabilizado) na Pavimentação Rodoviária, usando a técnica de encapsulamento com cimento. No programa experimental desenvolvido foram executados os ensaios de caracterização, compactação, Índice de Suporte Califórnia (CBR), Resistência à Compressão Simples (RCS), Resistência à Tração por Compressão Diametral (RTCD), Módulo de Resiliência (MR), durabilidade, bem como a realização dos ensaios ambientais de lixiviação e solubilização. Observou-se, após a realização do programa experimental, que há possibilidade técnica para a incorporação do SCDP em camadas granulares de pavimentos. Os resultados mostram que a incorporação de resíduo ao solo natural, ou seja, uma estabilização granulométrica, já traz bons ganhos, uma vez que eleva o índice de suporte das misturas. Ao se adicionar cimento, foram obtidos ganhos significativos para CBR, MR, RCS e RTCD, bem como uma razoável condição de durabilidade. Porém, ambientalmente, em uma primeira avaliação, as concentrações dos parâmetros analisados no ensaio de solubilização ficaram acima do permitido. No entanto, é importante ressaltar que o método atual de avaliação dos parâmetros contaminantes não leva em consideração as condições que poderão ser encontradas em campo. Logo há a necessidade da concepção de um modelo de avaliação das propriedades mecânicas e ambientais para resíduos que venham a ser incorporados no processo de construção de pavimentos. Assim, a técnica de encapsulamento de contaminantes não pode ser desconsiderada como alternativa à incorporação do SCDP em camadas granulares de pavimentos.

ABSTRACT

The petrochemical industry or petroleum deserves special attention because, in practically all stages (drilling, refining, storage and distribution), residues that harm the environment and is a challenge to those responsible for their management are generated. Among the various wastes generated by the oil industry, are the Soils Contaminated by Petroleum Products (SCPD). In Ceará state, the generation of this type of waste is coming from a refinery that is located in Fortaleza city. During maintenance performed on the steps of refining and storage of petroleum, can occur contact derivatives with soil, contaminating it, thus generating SCPD which finishes stored in drums, requiring alternative for correct final disposal. Given the above, was decided to study the incorporation of SCDP in the granular layers of the floor so that it ensures no damage to the environment. A new methodology was developed allowing the assessment of the technical feasibility of using SCDP (natural or stabilized) in Road Paving, using the encapsulation technique with cement. In the experimental program developed, the characterization tests, compaction, California Bearing Ratio (CBR), Simple Compression Strength (RCS), Diametrical Compression (RTCD), Resilience Modulus (MR), durability were executed, thus as the achievement of the environmental tests of leaching and solubilization. Observed after conducting of the experimental program, there are technical possibility for the incorporation of SCDP in granular pavement layers. The results shown an incorporation of residue to the natural ground, in other words, a particle size stabilization already has considerable gains, since it increases the index support. By adding cement, significant gains were obtained from CBR, MR, RCS and RT, and a condition of reasonable durability. However, environmentally, in an initial assessment, the feasibility of using the SCDP on pavements was not possible, because the mix without cement and mixing with cement evaluated, obtained concentrations of the parameters analyzed in the assay solubilization above permitted. However, it is important to note that the current method of assessing contaminant parameters does not take into consideration conditions that might be encountered in the field, thus there is a need to design of a model to evaluate the mechanical and environmental properties for waste that may be incorporated in the pavement construction process. Thus, the encapsulation technique contaminants cannot be ignored as an alternative to incorporating SCDP granular layers of paving.

LISTA DE ILUSTRAÇÕES

Figura 2.1 – Localização da camada de pré-sal. ... 8

Figura 2.2 – Localização do poço Pecém, na Bacia do Ceará, município de Paracuru/CE. ... 9

Figura 2.3 – Localização de algumas refinarias da Petrobras. ... 10

Figura 2.4 – Localização das novas refinarias da Petrobras na região Nordeste. ... 10

Figura 2.5 – Grupos e subgrupos da classificação de resíduos segundo a NBR 10004. ... 19

Figura 2.6 – Etapas para a caracterização e classificação de resíduos segundo a NBR 10004. ... 22

Figura 2.7 – Síntese do processo de biorremediação... 28

Figura 2.8 – Exemplificação do coprocessamento em uma indústria cimenteira. ... 30

Figura 2.9 – Setores industriais e os resíduos que podem ser coprocessados. ... 32

Figura 2.10 – Valores de módulo de resiliência para as diferentes misturas. ... 34

Figura 2.11 – Valores de resistência à tração para as diferentes misturas... 34

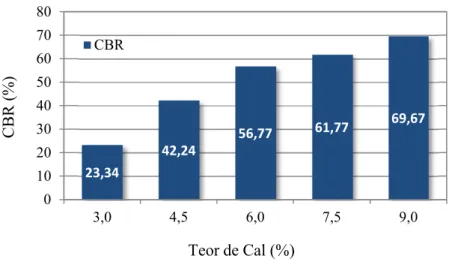

Figura 2.12 – Valores de CBR para as diferentes misturas. ... 36

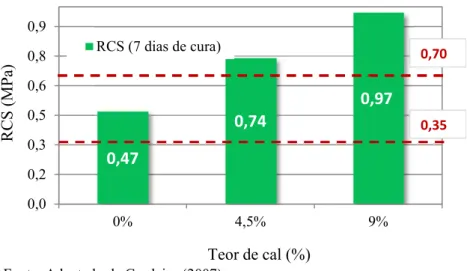

Figura 2.13 – Valores de resistência à compressão simples para as diferentes misturas. ... 37

Figura 3.1 – Localização da cidade de Aquiraz/CE na RMF. ... 50

Figura 3.2 – Aspecto visual do solo natural. ... 50

Figura 3.3 – Jazida onde o solo foi coletado ... 50

Figura 3.4 – Tanques de armazenamento e dique de contenção dos mesmos. ... 51

Figura 3.5 – Central de Armazenagem de Resíduos onde o SCDP é estocado. ... 52

Figura 3.6 – Evolução média da resistência à compressão dos distintos tipos de cimento Portland. ... 53

Figura 3.7 – Etapas do procedimento experimental adotado. ... 54

Figura 3.8 – Etapas do procedimento experimental adotado na primeira etapa. ... 55

Figura 3.9 – Equipamento triaxial pertencente ao LMP/UFC utilizado na pesquisa. ... 58

Figura 3.10 – Etapas do procedimento experimental adotado na terceira etapa. ... 64

Figura 3.11 – Escova utilizada durante o ensaio de durabilidade. ... 66

Figura 4.1 – Curvas granulométricas do SN e SCDP. ... 69

Figura 4.2 – SCDP antes da extração de contaminante. ... 70

Figura 4.3 – SCDP depois da extração de contaminante. ... 70

Figura 4.4 – Curvas de compactação do SN e SCDP. ... 71

Figura 4.5 – Desmanche dos CP’s de SN no processo de imersão. ... 73

Figura 4.6 – Curvas de compactação obtidas para as misturas, SN e SCDP. ... 75

Figura 4.7 – Valores de CBR obtidos para as misturas, SN e SCDP. ... 76

Figura 4.8 – Curvas de compactação das misturas com cimento, do SN, do SCDP e da mistura SN15SCDP. ... 80

Figura 4.9 – Valores dos CBR’s das misturas com cimento, do SN e da mistura SN15SCDP. ... 82

Figura 4.10 – Valores de expansão das misturas com cimento. ... 82

Figura 4.11 – Valores de RCS obtidos após cura de 7, 14, 28 e 56 dias. ... 83

Figura 4.13 – Comportamento resiliente da mistura SN15SCDP5Cim para os diferentes

tempos de cura. ... 85

Figura 4.14 – Comportamento resiliente da mistura SN15SCDP10Cim para os diferentes tempos de cura. ... 86

Figura 4.15 – Comportamento resiliente das misturas com cimento para o tempo de cura de 7 dias. ... 87

Figura 4.16 – Comportamento resiliente das misturas com cimento para o tempo de cura de 14 dias. ... 88

Figura 4.17 – Comportamento resiliente das misturas com cimento para o tempo de cura de 28 dias. ... 88

Figura 4.18 – Comportamento resiliente das misturas com cimento para o tempo de cura de 56 dias. ... 89

Figura 4.19 – Padrão de ruptura das misturas cimentadas. ... 90

Figura 4.20 – Valores de RCTD obtidos após cura de 7, 14, 28 e 56 dias para as misturas cimentadas. ... 90

Figura 4.21 – CP’s da mistura SN15SCDP3Cim após ciclos. ... 92

Figura 4.22 – CP’s da mistura SN15SCDP5Cim após ciclos. ... 92

Figura 4.23 – CP’s da mistura SN15SCDP10Cim após ciclos. ... 93

Figura 4.24 – Variação Volumétrica das misturas analisadas. ... 93

LISTA DE TABELAS

Tabela 2.1 – Principais produtos e clientes da Lubnor. ... 13

Tabela 2.2 – Causas e os problemas que originaram a contaminação. ... 16

Tabela 2.3 – Propriedades e características que conferem periculosidade aos resíduos. ... 20

Tabela 3.1 – Composição do cimento composto CP II. ... 53

Tabela 3.2 – Composição das misturas e nomenclatura. ... 61

Tabela 3.3 – Composição das misturas e nomenclatura usada. ... 63

Tabela 4.1 – Resultados de alguns parâmetros de caracterização obtidos para o SN e SCDP. 69 Tabela 4.2 – Valores de CBR para o SN e SCDP. ... 72

Tabela 4.3 – Valores excedentes obtidos para a solubilização do SCDP. ... 74

Tabela 4.4 – Resumo dos parâmetros de compactação obtidos para as misturas. ... 75

Tabela 4.5 – Valores excedentes obtidos para a solubilização do SCDP. ... 78

Tabela 4.6 – Nomenclatura das misturas com cimento e 15% de SCDP. ... 79

Tabela 4.7 – Resumo dos parâmetros de compactação obtidos. ... 80

Tabela 4.8 – Valores típicos de RT para misturas asfálticas (adaptado de Bernucci et al., 2007). ... 91

Tabela 4.9 – Valores de variação volumétrica encontrados para as misturas cimentadas. ... 93

Tabela 4.10 – Classificação proposta com relação à expansão por Nogami e Villibor (1995), para solos tropicais. ... 94

Tabela 4.11 – Valores de perda de massa por imersão obtidos. ... 95

Tabela 4.12 – Principais resultados obtidos na avaliação ambiental da solubilização. ... 96

LISTA DE ABREVIATURAS E SIGLAS

AAUQ Areia Asfalto Usinada à Quente

ABCP Associação Brasileira de Cimento Portland ABNT Associação Brasileira de Normas Técnicas AS Agregado Siderúrgico

CAP Cimento Asfáltico de Petróleo

CAP/BIO Composição feita com Cimento Asfáltico de Petróleo e Biodiesel

CBR California Bearing Ratio

CBUQ Concreto Betuminoso Usinado à Quente CONAMA Conselho Nacional do Meio Ambiente

Comperj Complexo Petroquímico no Estado do Rio de Janeiro CP Corpo-de-prova

CP II Cimento Portland Tipo II Comercial

CP V ARI Cimento Portland Tipo V de Alta Resistência Inicial DNER Departamento Nacional de Estradas e Rodagens

DNIT Departamento Nacional de Infraestrutura de Transportes

DNIT-ME Departamento Nacional de Infraestrutura de Transportes – Método de Ensaio DNPM Departamento Nacional de Produção Mineral

EDR Eficiência de Destruição e Remoção E/S Estabilização/Solidificação

GLP Gás Liquefeito de Petróleo

TRB Transportation Research Board

IP Índice de Plasticidade LL Limite de Liquidez LP Limite de Plasticidade

LMP Laboratório de Mecânica dos Pavimentos

Lubnor Lubrificantes e Derivados de Petróleo do Nordeste MR Módulo Resiliente

MRAF Microrrevestimento Asfáltico à Frio

NL Não Líquido

NP Não Plástico

OAF Óleo Amaciante de Fibras

RBVT Rodovia de Baixo Volume de Tráfego RCD Resíduo de Construção e Demolição

RTCD Resistência à Tração por Compressão Diametral RCS Resistência à Compressão Simples

RMF Região Metropolitana de Fortaleza RT Resistência à Tração

SC Solo-cimento

SMC Solo Melhorado com Cimento

SCDP Solo Contaminado por Derivados de Petróleo SCP Solo Contaminado por Petróleo

SMA Stone Matrix Asphalt

TS Tratamento Superficial

UFC Universidade Federal do Ceará

SUMÁRIO

1 INTRODUÇÃO ... 1

1.1 CONSIDERAÇÕES INICIAIS ... 1

1.2 PROBLEMA DE PESQUISA ... 2

1.3 OBJETIVOS ... 3

1.3.1 Objetivo Geral ... 3

1.3.2 Objetivos Específicos ... 3

1.4 METODOLOGIA ... 4

1.5 ESTRUTURA DA DISSERTAÇÃO ... 4

2 REVISÃO BIBLIOGRÁFICA ... 6

2.1 CONSIDERAÇÕES INICIAIS ... 6

2.2 BREVE HISTÓRICO SOBRE A EXPLORAÇÃO DO PETRÓLEO NO BRASIL ... 6

2.3 O PROCESSAMENTO DE PETRÓLEO NO ESTADO DO CEARÁ ...11

2.4 RESÍDUOS DA INDÚSTRIA PETROQUÍMICA...13

2.4.1 Solo contaminado por derivados de petróleo (SCDP) oriundo da Lubnor ...15

2.5 DEFINIÇÃO E CLASSIFICAÇÃO DOS RESÍDUOS ...17

2.5.1 Definição de resíduos ...17

2.5.2 Classificação dos resíduos sólidos ...18

2.6 ALGUMAS TÉCNICAS DE REMEDIAÇÃO UTILIZADAS PARA RESÍDUOS PETROLÍFEROS ...23

2.6.1 O encapsulamento ou solidificação/estabilização (S/E) ...23

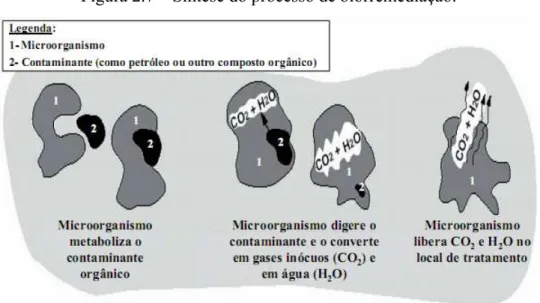

2.6.2 A biorremediação ...27

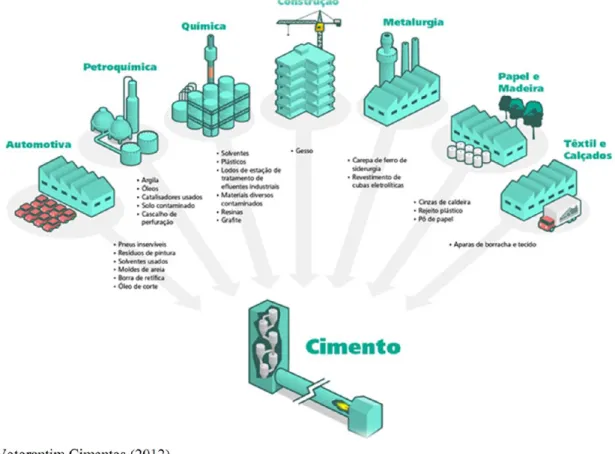

2.6.3 O coprocessamento de resíduos ...29

2.7 INCORPORAÇÃO DE RESÍDUOS NA PAVIMENTAÇÃO...32

2.7.1 Resíduos petrolíferos incorporados na pavimentação ...33

2.7.2 Outros resíduos estudados para serem incorporados na pavimentação no estado do Ceará ...40

2.8 ESTABILIZAÇÃO DE UM SOLO PARA FINS RODOVIÁRIOS ...43

2.8.1 Estabilização química de solos utilizando cimento ...45

2.9 CONSIDERAÇÕES FINAIS ...48

3 MATERIAIS E MÉTODOS ...49

3.1 CONSIDERAÇÕES INICIAIS ...49

3.2 AESCOLHA DOS MATERIAIS ...49

3.2.1 Solo Natural (SN) ...49

3.2.2 Solo Contaminado por Derivados de Petróleo (SCDP) ...51

3.2.3 Cimento ...52

3.3 PROGRAMA EXPERIMENTAL ...54

3.3.1 Primeira Etapa: Caracterização dos Materiais e Determinação das Propriedades Mecânicas e Ambientais ...55

3.3.1.1 Caracterização do SN e SCDP ...55

3.3.1.1.1 Massa específica dos sólidos ...56

3.3.1.1.2 Análise granulométrica ...56

3.3.1.1.3 Limite de liquidez ...56

3.3.1.1.4 Limite de plasticidade ...56

3.3.1.2 Determinação das propriedades mecânicas do SN e SCDP...57

3.3.1.2.1 Compactação ...57

3.3.1.2.2 Índice de Suporte Califórnia (CBR) ...58

3.3.1.2.3 Módulo de Resiliência (MR) ...58

3.3.1.2.4 Resistência à Compressão Simples (RCS) ...59

3.3.1.3 Determinação das propriedades ambientais SCDP ...59

3.3.2 Segunda etapa: Análise da Influência da Adição de SCDP no Comportamento do SN ...59

3.3.2.1 Misturas confeccionadas para a avaliação da influência do SCDP nas propriedades do SN ...60

3.3.2.2 Ensaios realizados para a avaliação da influência do SCDP nas propriedades do SN ...61

3.3.2.2.1 Compactação ...61

3.3.2.2.2 Índice de Suporte Califórnia (CBR) ...61

3.3.2.2.3 Módulo de Resiliência (MR) ...62

3.3.2.2.4 Resistência à Compressão Simples (RCS) ...62

3.3.2.3 Determinação das propriedades ambientais da melhor mistura ...62

3.3.3 Terceira etapa: Avaliação técnica e ambiental da eficácia do processo de encapsulamento utilizando cimento ...62

3.3.3.1 Misturas elaboradas para a avaliação técnica e ambiental da eficácia do processo de encapsulamento com cimento ...63

3.3.3.2 Ensaios mecânicos realizados para a determinação das propriedades técnicas das misturas avaliadas na terceira etapa...63

3.3.3.2.1 Compactação, CBR, RCS e MR. ...64

3.3.3.2.2 Resistência à Tração por Compressão Diametral (RTCD) ...65

3.3.3.2.3 Durabilidade ...65

3.3.3.3 Determinação das propriedades ambientais para a mistura selecionada na terceira etapa...67

3.4 CONSIDERAÇÕES FINAIS ...67

4 RESULTADOS ...68

4.1 CONSIDERAÇÕES INICIAIS ...68

4.2 RESULTADOS OBTIDOS NA PRIMEIRA ETAPA ...68

4.2.1 Caracterização do SN e SCDP ...68

4.2.1.1 Análise granulométrica ...68

4.2.1.2 Limite de liquidez, limite de plasticidade, índice de plasticidade, massa específica dos sólidos e classificação TRB ...69

4.2.1.3 Teor de contaminante (SCDP) ...70

4.2.2 Propriedades mecânicas do SN e SCDP ...71

4.2.2.1 Resultados referentes à compactação do SN e SCDP ...71

4.2.2.2 Resultados referentes ao Índice de Suporte Califórnia (CBR) do SN e SCDP ...72

4.2.2.3 Resultados referentes à RCS e MR do SN e SCDP ...73

4.2.3 Determinação das propriedades ambientais do SCDP ...73

4.3 RESULTADOS DA SEGUNDA ETAPA ...74

4.3.1 Avaliação da influência da adição de SCDP nas propriedades do SN ...74

4.3.1.1 Resultados referentes à compactação das misturas SN5SCDP, SN10SCDP e SN15SCDP ...74

4.3.1.2 Resultados referentes ao Índice de Suporte Califórnia para as misturas SN5SCDP, SN10SCDP e SN15SCDP 76 4.3.1.3 Resultados referentes à RCS e ao MR para as misturas SN5SCDP, SN10SCDP e SN15SCDP ...77

4.3.2 Propriedades ambientais da melhor mistura ...77

4.3.3 Escolha do melhor teor de SCDP ...78

4.4 RESULTADOS DA TERCEIRA ETAPA ...79

4.4.1 Avaliação da eficácia da técnica de encapsulamento utilizando o cimento como agente encapsulante ...79

4.4.1.1 Resultados referentes à compactação para as misturas ...79

4.4.1.2 Resultados referentes ao CBR e Expansão das misturas com SCDP e cimento ...81

4.4.1.3 Resultados referentes à RCS das misturas com cimento ...83

4.4.1.5 Resultados referentes à RTCD das misturas com cimento ...89

4.4.1.6 Resultados referentes à Durabilidade das misturas com cimento ...92

4.4.2 Propriedades ambientais para a mistura escolhida na terceira etapa ...95

4.5 PROPOSIÇÃO DE UM PAVIMENTO UTILIZANDO SOLO CONTAMINADO ...98

4.6 CONSIDERAÇÕES FINAIS ... 100

5 CONCLUSÕES ... 101

5.1 RESUMO DAS PRINCIPAIS CONCLUSÕES DA PESQUISA ... 101

5.2 PRINCIPAIS CONCLUSÕES SOBRE A PRIMEIRA ETAPA DO PROCEDIMENTO EXPERIMENTAL ... 102

5.2.1 Conclusões quanto à caracterização do SN e do SCDP ... 102

5.2.2 Conclusões quanto às propriedades mecânicas do SN e do SCDP ... 103

5.2.3 Conclusões quanto às propriedades ambientais do SCDP ... 103

5.3 PRINCIPAIS CONCLUSÕES SOBRE A SEGUNDA ETAPA DO PROCEDIMENTO EXPERIMENTAL ... 103

5.3.1 Conclusões quanto às propriedades mecânicas resultantes da adição de SCDP ao SN ... 103

5.3.2 Conclusões quanto às propriedades ambientais da melhor mistura ... 104

5.4 PRINCIPAIS CONCLUSÕES SOBRE A TERCEIRA ETAPA DO PROCEDIMENTO EXPERIMENTAL ... 105

5.4.1 Conclusões quanto às propriedades mecânicas resultantes do processo de encapsulamento .... 105

5.4.2 Conclusões quanto às propriedades ambientais resultantes do processo de encapsulamento ... 107

5.5 RECOMENDAÇÕES PARA TRABALHOS FUTUROS ... 107

1 INTRODUÇÃO

1.1 Considerações Iniciais

O crescimento das atividades industriais, no mundo e especialmente no Brasil, vem acontecendo continuamente ao longo das últimas décadas, sendo acompanhado pelo aumento dos problemas de ordem ambiental, principalmente os relacionados à disposição no meio ambiente dos resíduos gerados por tais atividades, uma vez que o processo produtivo das indústrias acaba gerando um passivo ambiental. Ao longo do tempo, a disposição inadequada dos resíduos oriundos da produção industrial, provocou o surgimento de áreas contaminadas e degradadas ambientalmente.

Os problemas causados, pela presença de áreas contaminadas, vão desde a restrição do uso e ocupação, com consequente redução do valor imobiliário do local e em seu entorno, até o comprometimento da saúde pública e ecossistemas locais (ROJAS et al. 2006). Assim, percebe-se que a destinação final dada aos resíduos requer grandes cuidados por parte dos seus geradores.

Dentre os resíduos industriais, os gerados pela indústria petroquímica merecem atenção no tocante ao seu descarte. Segundo Pires et al. (2003), os resíduos provenientes dessa indústria, constituem-se em um dos grandes desafios para as áreas responsáveis pelas pesquisas em planejamento e operação do sistema de gestão de resíduos sólidos.

Tal preocupação está relacionada com o fato de que a maioria dos rejeitos da indústria petroquímica se trata de produtos químicos nocivos à saúde e ao meio ambiente. De acordo com Casagrande et al. (2007), em praticamente todas as operações, desde a perfuração até a distribuição dos derivados, passando pelas etapas de produção, armazenamento, transporte e refino, a indústria petrolífera gera resíduos oleosos de diversos tipos. Ainda segundo esses autores, as refinarias respondem pela maior parte dos resíduos gerados na indústria do petróleo, dos quais se destacam os produtos acumulados no fundo dos tanques de óleo cru, os lodos oleosos, os lodos das torres de resfriamento, os catalisadores gastos, os resíduos das torres de troca de calor, os finos de coque e as águas residuárias. Juntam-se a esses, ainda, os solos contaminados por derramamento de material oleoso ou derivados.

material sem que ocorram impactos negativos ao meio ambiente. Assim, a disposição do resíduo oleoso deve ser feita obedecendo aos limites estabelecidos pelos órgãos reguladores.

Nesse contexto, acredita-se que os resíduos petrolíferos possam ser utilizados na construção de rodovias, tanto no revestimento como nas camadas granulares, desde que sejam desenvolvidas pesquisas que comprovem a viabilidade técnica, ambiental e econômica (se possível) quando do emprego do mesmo na área de pavimentação.

Casagrande et al. (2007) estudaram a possibilidade de aplicação da borra oleosa na fabricação de revestimentos asfálticos e concluíram que o uso desse tipo de material como ligante é viável tecnicamente. Cordeiro (2007) também estudou a possibilidade de reincorporação de resíduo oleoso junto com solo em camadas de base e sub-base. Segundo esse autor, a pavimentação, pela sua extensão e aplicação de grandes volumes de solo mobilizado, constitui-se como alternativa para o reuso de resíduos, principalmente aqueles com certo potencial de estabilização. Já os resíduos industriais ou subprodutos, quando disponíveis próximos às áreas em que são produzidos, resultam, geralmente, em soluções de baixo custo quando podem ser aplicados em construções locais. Saraiva et al. (2011) estudaram a aplicação de solo contaminado por derivados de petróleo (SCDP) em revestimentos asfálticos do tipo areia asfalto e concluíram ser viável, técnico e ambientalmente, a incorporação do rejeito estudado em misturas desse tipo.

A estabilização de solos em conjunto com o reuso de resíduos industriais tem permitido aplicações tecnicamente viáveis para execução de bases e sub-bases de estradas. Assim, constata-se que a pavimentação pode ser utilizada como meio para reincorporação de resíduos, dando a esses um destino não prejudicial ao meio ambiente. Porém, para que se possam empregar corretamente os resíduos na pavimentação é necessária uma avaliação técnica e ambiental da aplicação dos mesmos na área. Para isso, o desenvolvimento ou aprimoramento das técnicas existentes que possibilitem o uso desse tipo de material é de grande importância na engenharia rodoviária.

1.2 Problema de pesquisa

produtos, sendo consumido como fonte de energia nos fornos por ainda deter algum poder calorífero, dado que os contaminantes são derivados de petróleo. No entanto, esse destino nem sempre é desejável pela empresa, devido aos custos com transporte ou pela não disposição de fábricas de cimento mais próximas. Por se tratar de um resíduo perigoso, a destinação incorreta pode gerar graves problemas ao meio ambiente. Diante deste contexto, a propagação de técnicas viáveis, visando à destinação correta desse tipo de material, se faz necessária e a pavimentação, por movimentar grandes volumes de solo, se mostra como alternativa para a reincorporação desse resíduo na natureza.

1.3 Objetivos

1.3.1 Objetivo Geral

Investigar o emprego do Solo Contaminado por Derivados de petróleo (SCDP) nas camadas granulares do pavimento, utilizando a técnica de encapsulamento com o emprego do cimento como agente encapsulante do contaminante.

1.3.2 Objetivos Específicos

a) Verificar se há viabilidade técnica e ambiental para a incorporação do SCDP em camadas granulares de pavimentos.

b) Propor um processo que possa estabilizar, quimicamente ou granulometricamente, o SCDP e enquadrá-lo nas especificações para uso rodoviário.

c) Investigar o comportamento de misturas contendo SCDP e Solo Natural (SN), bem como misturas contendo SCDP, SN e cimento.

d) Investigar se o cimento comum (CP II) pode ser empregado e se é eficaz no processo de encapsulamento de contaminantes.

1.4 Metodologia

Com a finalidade de se atingir os objetivos descritos, geral e específicos, algumas etapas foram idealizadas, sendo assim a metodologia do trabalho aqui proposto está resumida nos itens de a a g.

a) Realização de uma revisão bibliográfica sobre os assuntos relevantes ao tema em estudo, sendo esses: a geração de resíduos pela indústria petrolífera, a técnica de encapsulamento (estabilização/solidificação) como alternativa para a remediação e descarte de resíduos, bem como a estabilização química de solos utilizando cimento.

b) Coleta do SCDP, coleta de um solo natural e aquisição do cimento a ser utilizado no programa experimental.

c) Realização dos ensaios de caracterização no SCDP e no solo natural.

d) Realização dos ensaios de resistência mecânica para o solo e misturas produzidas em laboratório (solo + SCDP e solo + cimento + SCDP).

e) Realização dos ensaios ambientais para verificação da eficácia do encapsulamento dos contaminantes.

f) Tratamento e análise dos dados obtidos nos diversos ensaios. g) Redação da dissertação.

1.5 Estrutura da dissertação

A dissertação está organizada em cinco capítulos.

O Capítulo 1 apresenta a problemática acerca do tema estudado, fazendo uma breve contextualização do mesmo. Nesse capítulo são apresentados, também, o problema de pesquisa, os objetivos, a metodologia e a estrutura do trabalho escrito.

2 REVISÃO BIBLIOGRÁFICA

2.1 Considerações iniciais

Este capítulo reúne informações relevantes ao tema em estudo. Inicialmente é feita uma breve revisão sobre a exploração do petróleo no Brasil e sobre os resíduos gerados pela indústria petroquímica. Em seguida, é apresentada a definição de resíduo e a classificação dos resíduos de acordo com a NBR 10004.

Logo após, são apresentadas algumas das técnicas utilizadas para a disposição final e remediação, no tocante aos resíduos industriais, que visam amenizar e evitar os possíveis impactos que podem ser causados ao meio ambiente em virtude de uma disposição incorreta dos mesmos, dando destaque para a técnica de encapsulamento. Essa técnica será utilizada no presente estudo com o intuito de proporcionar a incorporação do SCDP na construção de pavimentos.

É apresentada também uma descrição sobre a refinaria cearense, apresentando informações sobre a geração de resíduos durante o processamento do petróleo feito pela mesma. Outro ponto abordado refere-se às estabilizações com o uso de cimento que será utilizado na presente pesquisa como agente aglomerante no processo de encapsulamento. Por fim, será feito um breve levantamento sobre o uso de resíduos, de variados tipos, na área de pavimentação.

2.2 Breve histórico sobre a exploração do petróleo no Brasil

A história do petróleo no Brasil teve início em 1858 quando o Marquês de Olinda concedeu a José Carlos Pimentel o direito de extrair mineral betuminoso (betume), para fabricação de querosene, em áreas situadas às margens do Rio Maraú na então província da Bahia. No ano seguinte, o inglês Samuel Allport observa gotejamento de óleo em Lobato, no subúrbio de Salvador durante a construção da Estrada de Ferro Leste Brasileiro (THOMAS, 2004).

Em 1938, sob a jurisdição do Departamento Nacional de Produção Mineral (DNPM), iniciou-se a perfuração do poço DNPM-163, em Lobato, no estado da Bahia. Esse poço foi perfurado por sonda rotativa e encontrou petróleo a uma profundidade de 210 metros (THOMAS, 2004). Mesmo sendo considerada antieconômica, essa descoberta foi de grande importância para o desenvolvimento da atividade petrolífera na Bahia, onde em 1941, após concentrados esforços na Bacia do Recôncavo, foi encontrada a primeira acumulação de petróleo comercial do país, no município de Candeias (PLANALTO, 2009).

Um importante acontecimento relacionado com as atividades de exploração de petróleo no Brasil aconteceu no ano de 1953, quando o governo de Getúlio Vargas instituiu o monopólio estatal, criando para esse fim a Petrobras que seria a empresa responsável pela exploração de petróleo no país (THOMAS, 2004).

Com a criação da Petrobras foram descobertas reservas de petróleo em vários estados brasileiros, sendo esses: Amazonas, Pará, Maranhão, Ceará, Rio Grande do Norte, Alagoas, Sergipe, Bahia, Espírito Santo, Rio de Janeiro, Paraná, São Paulo e Santa Catarina. A criação da estatal e os constantes incentivos voltados para o setor petrolífero marcaram as décadas posteriores com acontecimentos de grande relevância na prospecção do petróleo.

Nos anos 50 foram descobertos os campos de petróleo de Tabuleiro dos Martins, em Alagoas, e Taquipe, na Bahia. Na década dos anos 60 tomou-se conhecimento dos campos de Carmópolis, em Sergipe e, Miranga, na Bahia (THOMAS, 2004). Ainda na década dos anos 60, destaca-se um marco importante na exploração de petróleo do país, nesse período foi realizada a primeira descoberta da ocorrência de petróleo no mar, sendo essa o campo de Guaricema, em Sergipe (PLANALTO, 2009).

A década dos anos 70 foi marcada por dois acontecimentos. O primeiro foi a descoberta da bacia de Campos, no estado do Rio de Janeiro, através do campo da Garoupa. O segundo acontecimento remonta a descoberta de petróleo na plataforma continental do Rio Grande do Norte através do campo de Ubarama (THOMAS, 2004). Esse período também ficou marcado pela produção de petróleo a 120 metros da lâmina de água, o que na época era considerada uma grande profundidade (PLANALTO, 2009).

Já a década dos anos 90 foi marcada pela descoberta de mais dois campos gigantes: o de Roncador e o de Barracuda, na bacia de Campos, no estado do Rio de Janeiro (THOMAS, 2004). Foi nesse período que o Brasil ingressou no seleto grupo de países que produziam mais de 1 milhão de barris de óleo por dia (PLANALTO, 2009).

Em 2006/2007 surgiram os primeiros indícios sobre os campos de petróleo situados na camada do pré-sal (PLANALTO, 2009). Atualmente, tais campos são uma realidade e motivo de grandes investimentos por parte do governo federal, tanto em tecnologia de exploração como no aumento do parque de refino nacional.

A Figura 2.1 apresenta a localização da camada do pré-sal. Essa camada se localiza entre 5 e 7 mil metros de profundidade. O petróleo encontrado nessa área se estende pelas bacias de Santos, Campos e Espírito Santo. São vários os campos encontrados, dentre eles: o Tupi, o Guará, o Bem-te-vi, o Carioca, o Júpiter e o Iara. O campo Tupi é o principal campo de petróleo descoberto, tem uma reserva estimada pela Petrobras entre 5 bilhões e 8 bilhões de barris de petróleo, sendo considerado uma das maiores descobertas do mundo dos últimos 7 anos (BRASIL ESCOLA, 2009).

Figura 2.1 – Localização da camada de pré-sal.

Fonte: Brasil Escola (2009).

Figura 2.2 – Localização do poço Pecém, na Bacia do Ceará, município de Paracuru/CE.

Fonte: Petrobras (2012).

Outra descoberta, também divulgada em 2012, foi realizada no pós-sal (ver Figura 2.1) da Bacia Espírito Santo, localizada a 54 km da cidade de Vitória, no estado do Espírito Santo. A descoberta foi confirmada a partir da resposta do detector de gás e da perfilagem realizada em reservatórios localizados em profundidade de 2008 metros (PETROBRAS, 2012).

Em fevereiro de 2013, como resultado das constantes pesquisas realizadas pela Petrobras, a estatal brasileira anunciou a descoberta da ocorrência de óleo de boa qualidade em águas ultra profundas, no pré-sal da Bacia de Santos, durante a perfuração do poço conhecido informalmente como Sagitário. Esse poço está situado a 194 km do litoral do estado de São Paulo. O óleo foi encontrado em reservatórios carbonáticos situados logo abaixo do sal, a partir de 6.150 metros de profundidade. O poço ainda está em fase de perfuração e prosseguirá até a profundidade final prevista de 6.950 metros com o objetivo de definir a base dos reservatórios com óleo (PETROBRAS, 2013).

Figura 2.3 – Localização de algumas refinarias da Petrobras.

Fonte: Bernucci et al. (2007).

Com o intuito de expandir e melhorar o refino do petróleo foram elaborados projetos para a construção de mais quatro refinarias que estão localizadas na região Nordeste, conforme mostra a Figura 2.4, sendo elas: Premium I (Maranhão), Premium II (Ceará), Refinaria Clara Camarão (Rio Grande do Norte) e Abreu e Lima (Pernambuco). E também um complexo petroquímico (Comperj) no estado do Rio de janeiro. A ampliação do parque de refino nacional é decorrente das novas descobertas e é fundamental para o processamento do petróleo oriundo dos novos campos, bem como de grande importância para que o país também atinja a autossuficiência no tocante ao refino.

Figura 2.4 – Localização das novas refinarias da Petrobras na região Nordeste.

Atualmente o consumo de produtos oriundos do refino de petróleo no Brasil é 8% maior do que a quantidade de produtos das refinarias. Com os investimentos previstos, estima-se que, em 2020, essa situação se inverta e a demanda pelos derivados de petróleo seja de 2,79 milhões de barris/dia, enquanto o volume processado será de 3,16 milhões; 13,2% maior (DIÁRIO DO PRÉ-SAL, 2011).

Diante dessas projeções, ou seja, do aumento da produção petrolífera no Brasil, pode-se esperar que como consequência, mesmo que sejam previstos gastos para a diminuição da geração de resíduos durante o processamento de petróleo, também haja um aumento na geração de resíduos oriundos desse setor industrial. Portanto, os incentivos à busca por novas e eficientes medidas de controle na geração de resíduos, bem como o desenvolvimento de técnicas para a disposição correta dos rejeitos são necessários para um melhor controle ambiental.

2.3 O processamento de petróleo no estado do Ceará

No estado do Ceará, o processamento de petróleo é feito pela única refinaria do estado, a Lubrificantes e Derivados de Petróleo do Nordeste (Lubnor). A Lubnor está localizada no bairro do Mucuripe, na cidade de Fortaleza, capital do referido estado. Sua fundação ocorreu em 1966 e atualmente possui uma capacidade instalada de processamento de 1.300 m³/dia ou 8.200 bpd (barris de petróleo por dia), o equivalente a cerca de 465.000 m³/ano. Hoje é uma das líderes nacionais na produção de asfaltos e única no país a produzir lubrificantes naftênicos (informação verbal)1.

A Lubnor está seguindo a tendência de melhoramento do parque de refino nacional e estão previstos investimentos para ampliação da mesma que farão com que sua capacidade de processamento aumente para 1.500 m³/dia, ou seja, um acréscimo de cerca de 15% em relação ao que atualmente é processado. No momento, o projeto se encontra em avaliação pela diretoria e caso seja aprovado, está previsto para ser implantado no ano de 2014 (informação verbal)1.

A refinaria cearense responde, na atualidade, por até 10% da produção de asfaltos do país. Ocupando uma área total de 400 mil metros quadrados e empregando cerca de 760 pessoas, sendo 310 empregados próprios (Petrobras/Lubnor) e 450 funcionários terceirizados. A unidade produz 230.000 m³/ano de asfaltos (CAP 50/70 e CM-30) e 75.000 m³/ano de

1Informação fornecida pelo Engenheiro de Processamento Sênior Carlos José Holanda Gurgel, através de

lubrificantes naftênicos (informação verbal)1. Portanto, é do estado do Ceará que saem os

lubrificantes especiais e óleo isolante naftênico, com principal uso em equipamentos de geração de energia (DIÁRIO DO NORDESTE, 2010). Também são produzidos pela refinaria os seguintes produtos: óleo diesel (60.000 m³/ano), óleo combustível marítimo (bunker) (60.000 m³/ano), óleo combustível (OC-A1) (30.000 m³/ano) e óleo amaciante de fibras (OAF) (7.200 m³/ano).

O lubrificante naftênico é um produto de altíssima estabilidade, próprio para aplicações mais nobres, como isolante térmico para transformadores de alta voltagem, amortecedores para veículos e equipamentos pneumáticos ou ainda na formulação de graxas especiais e óleo de corte para a indústria metalúrgica. No caso do asfalto, a Petrobras/Lubnor atende 100% da demanda do Ceará e dos estados circunvizinhos (Rio Grande do Norte, Paraíba, Piauí, Pernambuco e Maranhão), também na região Norte (Pará e Amapá) e região Centro-Oeste (Tocantins). A Tabela 2.1 apresenta os principais produtos fabricados pela refinaria cearense com seus respectivos clientes.

Tabela 2.1 – Principais produtos e clientes da Lubnor.

PRODUTOS CLIENTES

Asfalto

BR, NORDESTE, REDE, CALIFÓRNIA, CBAA, GRECA ASFALTOS,

ASFALTOS NORDESTE, BRASQUÍMICA, FEAPESA,

IPIRANGA, WBL/NKN

Combustíveis Marítimos ALIANÇA, TRAMP OIL, TRANSTEC, NORSUL, FROTA OCEÂNICA, TOMEN

Combustíveis Líquidos

BR, SP, TOTAL, IPIRANGA, ALE, TECSAT, MAX, CARAJÁS, RAIZEN,

FRANNEL, DISLUB, TEXACO, PETRO-AMAZON

Lubrificantes Naftênicos

BR, QUAKER, CASTROL, CBPI, ESSO-SOLUTEC, INDARP, ICQ, EXXON QUÍMICA, ITULUBRI,

TUTELA, INGRAX, TEXACO, TECPOLIMER, AGECOM, MOBIL,

WAL, PETROLUSA, SHELL

GLP NGB, AGIPLIQUIGÁS, ULTRAGÁS

Produtos especiais (solvente, propelente) PETROLUSA, AGRIPEC, FARMABRÁS Óleo Amaciante de Fibras – OAF BR, SISALANA, EVEREST, TEXACO

Gás Natural CEGAS

Fonte: Magalhães (2006).

2.4 Resíduos da indústria petroquímica

Apesar do constante investimento no desenvolvimento de novas fontes de energia, menos poluentes e/ou renováveis, sabe-se que a principal fonte energética será, ainda por muito tempo, a composta pela utilização dos combustíveis fósseis, destacando-se o petróleo e seus derivados.

Os constantes investimentos que visam à ampliação do parque industrial petroquímico e consequente aumento da extração e processamento do petróleo se deparam com alguns problemas, principalmente os de ordem ambiental. Portanto, essa indústria possui uma tendência a aumentar o volume de resíduos que são comumente gerados em suas atividades devido a tais incentivos (CRUZ, 2004).

Logo, em decorrência do modo intenso de como as atividades estão ocorrendo, o setor petrolífero tem causado danos ao meio ambiente, muitas vezes irreparáveis. Os transtornos causados pelo surgimento de áreas contaminadas por rejeitos industriais vão desde a desocupação das regiões próximas a essas áreas, por conta da presença dos contaminantes, perda do valor imobiliário desses locais e vizinhança, até danos à saúde e ao ecossistema (ROJAS et al., 2006).

Diante dos problemas diários enfrentados pelo setor petroquímico nas diferentes etapas do processo, como: vazamentos, derrames e acidentes, nas etapas de exploração; refinamento; transportes e operações de armazenamento. Há a geração dos resíduos líquidos e sólidos em todas essas etapas citadas.

Vários são os resíduos originados, dentre eles podem-se citar os resíduos oleosos.

A Environmental Protection Agency (EPA, 2000) cita que pertencem ao grupo dos resíduos

oleosos a areia oleosa produzida, as borras de separadores, a parafina, a areia/detritos de fundo, os solos contaminados e os lodos separadores.

Segundo Agostini (2002) apud Cordeiro (2007), as atividades de Exploração e Produção de Petróleo geram uma quantidade considerável de resíduos. Esses resíduos são constituídos basicamente de solo e hidrocarbonetos provenientes da limpeza de filtros, dos derrames de óleo, dos fundos de tanques dentre outros processos originários. A Tabela 2.2 apresenta alguns resíduos sólidos e líquidos e as etapas nas quais são gerados.

A quantificação do resíduo que é gerado nas atividades apresentadas anteriormente apresenta uma variação de acordo com o local onde é originado, uma vez que também depende da ocorrência de acidentes, por exemplo, e não só do volume de petróleo que é produzido. Aride (2003) cita que a composição físico-química dos rejeitos varia de local para local, no entanto essa consiste em hidrocarbonetos, metais, água e sólidos. Entre os elementos, podem-se citar: o óleo, a salmoura, o sódio, o cálcio, o magnésio, o cloro, o sulfato e o bromo.

relação a sua disposição final, para que assim não sejam causados maiores danos ao meio ambiente e ao homem.

2.4.1 Solo contaminado por derivados de petróleo (SCDP) oriundo da Lubnor

A Lubnor gera durante seus processos produtivos vários resíduos, dentre eles, o SCDP. No entanto, há uma dificuldade em se determinar a quantidade gerada desse resíduo especificamente. A empresa trata o solo contaminado como um resíduo oleoso ou borra oleosa. Segundo Magalhães (2006), a borra oleosa é composta pela mistura de óleo, água e sólidos grosseiros, apresentando características com grande variabilidade. Tal fato dificulta a reutilização desse tipo de rejeito, ou seja, seu reaproveitamento.

A borra oleosa é classificada, de acordo com a NBR 10004, como sendo resíduo de classe I, ou seja, perigoso. Assim, maiores são os problemas causados quanto à sua destinação final (MAGALHÃES, 2006). Enquadram-se nessa classificação, os seguintes resíduos, também produzidos pela Lubnor como borra oleosa:

•borra asfáltica pura: emulsão oleosa líquida, pastosa ou sólida e isenta de sólidos como carepa de ferrugem, areia, terra e outros;

•borra asfáltica suja: emulsão oleosa líquida, pastosa ou sólida e que contém sólidos grosseiros como carepa de ferrugem, areia, terra e outros;

•borra de tanque: emulsão oleosa pastosa ou sólida e que contém sal e sedimentos;

•borra da Unidade de Tratamento de Dejetos Industriais (UTDI): emulsão oleosa pastosa ou sólida e que contém sólidos grosseiros, produtos químicos, terra, areia e outros;

•areia oleosa: resíduo pastoso ou sólido, constituído geralmente de mistura com terra e/ou areia;

•lixo oleoso: resíduo constituído, normalmente, de sólidos contaminados com óleo tais como: palha, estopa e trapos, restos de vegetação, pedras e cascalhos, serragem e absorventes, embalagens e outros;

•borra asfáltica com solos e britas e trapo sujo de óleo: solos e britas contaminados com óleo.

contaminados por petróleo ou derivados que são produzidos e/ou gerados pela refinaria cearense no desenvolvimento de suas atividades rotineiras.

Durante a análise de toda cadeia produtiva da Lubnor, Magalhães (2006) concluiu que a geração dos resíduos denominados como borra oleosa não está relacionada ao processo de produção de combustíveis e derivados, mas aos processos que otimizam o processo produtivo. Pode-se citar dentre esses, os processos que gerenciam a entrada e estocagem de matéria-prima, a estocagem e expedição de produtos, a manutenção de equipamentos, os tanques e materiais, a limpeza de tubovias e canaletas de águas oleosas, os procedimentos operacionais e os problemas de comunicação.

As principais causas apontadas para a geração da borra oleosa estão relacionadas com as falhas operacionais, manutenção, transporte contratado e comunicação. A Tabela 2.3 mostra a relação entre a causa e o problema que originaram as contaminações no estudo feito por MAGALHÃES (2006).

Tabela 2.2 – Causas e os problemas que originaram a contaminação.

CAUSAS PROBLEMAS

Falhas operacionais

Válvulas abertas, registro do ponto de coleta para amostragem aberto, operador ausente na drenagem de tanque, abertura antecipada na boca de visita superior da carreta no momento do descarregamento, parafusos folgados, ausência de cap (peça que atua como duplo bloqueio no mangote de descarga da carreta) e aperto insuficiente da mangueira na tubulação. Manutenção

Falhas em juntas, problemas em gaxetas, manutenção em atraso, válvula desgastada, furo na linha de descarga e vazamento pelo costado do tanque.

Transporte contratado Emulsão ou água na carreta, carreta furada, problemas de soldagem e fenda na carreta.

Comunicação

Carregamento de produtos além da capacidade da carreta e falta de comunicação entre os operadores e os motoristas das carretas.

Fonte: Adaptado de Magalhães (2006).

necessidade de cuidados que devem ser tomados quanto à sua destinação final, bem como a necessidade de pesquisas para que o mesmo possa ser reutilizado sem causar danos ao meio ambiente.

2.5 Definição e classificação dos resíduos

2.5.1 Definição de resíduos

A geração de resíduos, independente do seu estado físico (sólido, líquido ou gasoso), é decorrente de quase toda atividade humana. Pode-se dizer que toda a produção de bens de consumo tem como consequência a geração de resíduos. Esses rejeitos são oriundos de indústrias que são classificadas em extrativistas, onde predominam as atividades de extração com ou sem beneficiamento de minerais que se encontram em seu estado natural, e transformação, onde se transformam matérias-primas em produtos de consumo (PINTO, 2004).

A Lei 12.305, de agosto de 2010, que institui a Política Nacional de Resíduos Sólidos, define resíduos sólidos como sendo:

Material, substância, objeto ou bem descartado resultante de atividades humanas em sociedade, a cuja destinação final se procede, se propõe proceder ou se está obrigado a proceder, nos estados sólido ou semissólido, bem como gases contidos em recipientes e líquidos cujas particularidades tornem inviável o seu lançamento na rede pública de esgotos ou em corpos d’água, ou exijam para isso soluções, técnica ou economicamente, inviáveis em face da melhor tecnologia disponível (BRASIL, 2010).

Já em conformidade com a Associação Brasileira de Normas Técnicas (ABNT), por meio da NBR (10004), os resíduos sólidos são definidos da seguinte forma:

São resíduos nos estados sólido e semissólido, resultantes de atividades de origem: industrial, doméstica, hospitalar, comercial, agrícola, de serviços e de varrição. Ficam incluídos nesta definição os lodos provenientes de sistemas de tratamento de efluentes líquidos, de fossas assépticas, de estação de tratamento de água, aqueles gerados em equipamentos e instalações de controle de poluição, bem como determinados resíduos líquidos cujas particularidades tornem inviável seu lançamento na rede pública de esgotos ou corpos de água, ou exijam para isto, solução técnicas e economicamente inviáveis em face à melhor tecnologia disponível (ABNT, 2004).

do meio ambiente, por meio da Resolução nº 313, de 29 de outubro de 2002, apresenta a seguinte definição para resíduo sólido industrial:

É todo o resíduo que resulte de atividades industriais e que se encontre nos estados sólido, semissólido, gasoso – quando contido, e líquido – cujas particularidades tornem inviável o seu lançamento na rede pública de esgoto ou em corpos d’água, ou exijam para isso soluções técnicas ou economicamente inviáveis em face da melhor tecnologia disponível. Ficam incluídos nesta definição os lodos provenientes de sistemas de tratamento de água e aqueles gerados em equipamentos e instalações de controle de poluição (CONAMA, 2002).

Ainda neste contexto o estado do Ceará, segundo a Lei nº 13.103, de 24 de janeiro de 2001, que trata da política estadual de resíduos sólidos, define resíduos sólidos perigosos como sendo:

No Capítulo I, Art. 2º, traz a definição de resíduos perigosos como sendo: aqueles que, em função de suas propriedades físicas, químicas ou infectantes, possam apresentar riscos à saúde pública ou à qualidade do meio ambiente. No Capítulo I, Art. 3º, temos a definição de resíduos industriais: provenientes de atividades de pesquisa e transformação de matérias-primas e substâncias orgânicas e inorgânicas em novos produtos, por processos específicos, bem como os provenientes das atividades de mineração, de montagem e aqueles gerados em áreas de utilidades e manutenção dos estabelecimentos industriais (CEARÁ, 2001).

Portanto, pode-se entender que resíduo é todo material gerado durante o processo de produção e consumo de bens que não apresenta condições de uso e não podem ser lançados na rede pública de esgoto, gerando assim a necessidade de cuidados especiais. É importante destacar que as características físico-químicas dos resíduos estão correlacionadas com sua origem, ou seja, com os insumos e matérias primas que foram utilizados no processo produtivo. Logo, a classificação desses materiais, como apresentada nos itens que se seguem, é importante para a adoção da melhor alternativa no tocante à sua destinação final.

2.5.2 Classificação dos resíduos sólidos

Figura 2.5 – Grupos e subgrupos da classificação de resíduos segundo a NBR 10004.

Fonte: Próprio Autor.

O resíduo é considerado perigoso em função de suas propriedades físicas, químicas ou infectocontagiosas, podendo causar risco à saúde, causando ou agravando a mortalidade, ocorrência de doenças e riscos ao meio ambiente, quando gerenciados de forma negligente. As propriedades consideradas para a classificação são a inflamabilidade, corrosividade, reatividade, toxicidade e patogenicidade (ABNT, 2004). A Tabela 2.3 apresenta as propriedades e as características que conferem periculosidade aos resíduos.

São denominados de resíduos sólidos tóxicos, certos resíduos do processo industrial, que apresentam em teste de lixiviação determinados elementos acima dos níveis fixados em normas. Esses elementos podem ser: cromo total, cádmio, mercúrio, chumbo, arsênio, bário, selênio, cianeto, prata, compostos organo-clorados, compostos organo-fosforados e produtos contendo bifenil-policlorado. A presença de alguns desses elementos ou compostos acima de certa concentração, no resíduo sólido, leva a considerá-lo como perigoso, ou seja, resíduo classe I (ABNT, 2004).

Resíduo

Perigoso

(Classe I)

Não perigoso

(Classe II)

Tabela 2.3 – Propriedades e características que conferem periculosidade aos resíduos.

PROPRIEDADES CARACTERÍSTICAS

Inflamabilidade

Ser líquida e ter ponto de fulgor inferior a 60ºC.

Não ser líquida e ser capaz de, sob condições de temperatura e pressão de 25ºC e 0,1 MPa, produzir fogo por fricção, absorção de umidade ou por alterações químicas espontâneas e, quando inflamada, queimar vigorosamente e persistentemente, dificultando a extinção do fogo.

Ser um oxidante definido como substância que pode liberar oxigênio e, como resultado, estimular a combustão e aumentar a intensidade do fogo em outro material.

Ser um gás comprimido inflamável, conforme a legislação federal sobre transporte de produtos perigosos.

Corrosividade

Ser aquosa e apresenta pH inferior ou igual a 2, ou, superior ou igual a 12,5, ou sua mistura com água, na proporção de 1:1 em peso, produzir uma solução que apresente pH inferior a 2 ou superior ou igual a 12,5.

Ser líquida ou, quando misturada em peso equivalente de água, produzir um líquido e corroer o aço a uma razão maior que 6,35 mm ao ano, a uma temperatura de 55 ºC, de acordo com USEPA SW 846 ou equivalente.

Reatividade

Ser normalmente instável e reagir de forma violenta e imediata, sem detonar.

Reagir violentamente com água.

Formar misturas potencialmente explosivas com a água.

Ser capaz de produzir, prontamente, reação ou decomposição detonante ou explosiva a 25ºC e 0,1 MPa.

Toxicidade

Quando o extrato obtido dessa amostra, segundo a ABNT NBR 10005, contiver qualquer um dos contaminantes em concentrações superiores aos valores constantes do anexo F da norma.

Possuir uma ou mais substâncias constantes no anexo C na norma e apresentar toxicidade.

Ser constituída por restos de embalagens contaminadas com substancias constantes nos anexos D ou E da norma.

Patogenicidade Conter micro-organismos ou se suas toxinas forem capazes de produzir doenças.

Fonte: ABNT (2004).

Os resíduos classe II A (não inertes), por sua vez, são os que não se enquadram nos requisitos dos resíduos de classe I, anteriormente citados, ou resíduos classe II B (inertes). Os resíduos não inertes podem ainda apresentar propriedades tais como: combustibilidade, biodegradabilidade ou solubilidade em água.

concentrações superiores aos padrões de potabilidade de água, excetuando-se os padrões de espectro, cor, turbidez e sabor.

Figura 2.6 – Etapas para a caracterização e classificação de resíduos segundo a NBR 10004.

Por fim, destaca-se que a classificação do resíduo é uma etapa que requer cuidados, pois a partir do seu resultado será escolhida a forma de como proceder com o resíduo com relação ao seu armazenamento e descarte.

2.6 Algumas técnicas de remediação utilizadas para resíduos petrolíferos

A constante busca por crescimento da produção industrial ocasiona paralelamente o aumento da geração de resíduos pela indústria petrolífera. Há necessidade do desenvolvimento e aprimoramento de técnicas que visem proporcionar uma destinação correta aos rejeitos gerados, como forma de proteção e minimização dos impactos causados ao meio ambiente e à saúde pública.

Algumas das técnicas mais utilizadas para o tratamento dos resíduos petrolíferos são o encapsulamento ou solidificação/estabilização, a biorremediação e coprocessamento. A seguir serão apresentadas descrições desses processos, porém os dois últimos são abordados de forma sucinta por não se tratarem do foco deste estudo.

2.6.1 O encapsulamento ou solidificação/estabilização (S/E)

A técnica do encapsulamento ou solidificação/estabilização (S/E) foi adotada para o desenvolvimento do presente estudo. De forma simples, esse processo consiste em conferir aos contaminantes, através da adição de um agente cimentante (estabilizante) e/ou aglomerante (cal, cimento, cinza ou outro estabilizante), uma forma menos agressiva dos resíduos, por meio de reações químicas e físicas, tornando-os menos solúveis e danosos à natureza visando, assim, o seu retorno ao meio ambiente.

A Environmental Protection Agency (EPA), responsável nos Estados Unidos por

Por se utilizar a solidificação e a estabilização em conjunto para evitar que as pessoas e os animais selvagens sejam expostos aos contaminantes, particularmente metais pesados e contaminantes radioativos, essa técnica é denominada solidificação/estabilização, como citado anteriormente. A solidificação liga os resíduos em um bloco sólido de materiais (monolítico) de elevada integridade estrutural, sendo menos permeável à água do que o resíduo. Já a estabilização provoca uma reação química que torna os contaminantes menos solúveis em água, menos móveis e menos tóxicos, ou seja, menos prováveis de serem lixiviados para o meio ambiente (EPA, 1986, 2012). No entanto, certos tipos de contaminantes orgânicos, tais como os PCBs (Bifenilos Policlorados, compostos organoclorados resultantes da adição de átomos de cloro ao bifenilo usados por indústrias) e pesticidas, também podem ser solidificados (EPA, 2012).

De acordo com Ruver et al. 2003, a solidificação/estabilização ou encapsulamento é o resultado de interações físicas e químicas entre o contaminante e o agente cimentante. A interação física consiste na melhoria das propriedades (por exemplo, resistência e permeabilidade) do material por meio da solidificação e é nessa fase que ocorre o encapsulamento do contaminante. Já a interação química é a alteração das propriedades químicas do contaminante, reduzindo ou até impossibilitando a lixiviação do mesmo.

Kaifer (2005, 2006) cita que a estabilização é um processo em que os resíduos perigosos são modificados com a finalidade de fazer com que as características que lhes conferem periculosidade sejam perdidas, tornando-os não perigosos. O autor ainda ressalta que os processos de estabilização são métodos "não destrutivos" utilizados para imobilizar os constituintes perigosos de um resíduo. Sendo assim considerados por não eliminarem ou reduzirem a quantidade de tais componentes prejudiciais, mas os absorvendo fisicamente, encapsulando-os ou alterando a forma físico-química do componente contaminante dos resíduos, o que resulta em um produto com menor potencial de lixiviação.

Passos (2001) afirma que a técnica de encapsulamento é um estágio em que os constituintes perigosos de um resíduo são transformados e mantidos em suas formas menos solúveis e tóxicas. Ou seja, há uma diminuição da mobilidade do contaminante, evitando que ele possa ocasionar danos à natureza, como por exemplo, contaminação dos lençóis freáticos por penetração no solo.

forma considerável a resistência e as características de contenção das misturas entre aglomerantes e resíduos. Com relação aos resíduos oleosos provenientes da indústria do petróleo, o autor relata que esse tipo de material pode ser tratado de forma satisfatória.

Alguns autores destacam que a eficácia da técnica de encapsulamento será maior para resíduos que contenham contaminantes iônicos, como metais pesados. Outros autores, como Oliveira et al. (2003), citam que apesar do uso dessa técnica, para resíduos orgânicos, não ter sido considerado satisfatório, com o uso do cimento e da cal, estudos realizados mostram que algumas argilas obtiveram bons resultados, apresentando alto poder de adsorção para esse tipo de resíduo. Logo, entende-se que a técnica pode ser usada tanto em resíduos com contaminantes de origem orgânica, como em contaminantes de origem inorgânica, sendo o sucesso dependente da escolha do agente encapsulante.

Santos (2010) destaca que o uso dessa técnica não se justifica para qualquer tipo de resíduo. Em virtude disso, alguns dados, técnicos e econômicos, devem balizar a escolha do agente utilizado no processo S/E, sendo alguns destes: a quantidade de resíduo gerada, a composição química, as propriedades físicas, a localização e os problemas de disposição associada ao resíduo específico.

Dentre os materiais utilizados no processo S/E, o United States Army Corps of

Enginners (USACE, 1995) destaca que são aplicados dois tipos básicos de reagente para essa

técnica, os orgânicos e os inorgânicos. Os mais utilizados quando se quer empregar o encapsulamento, são os reagentes inorgânicos, principalmente o cimento Portland e a cal, além de outros, como cinza volante, fosfatos, restos de queima de cal e produção de cimento. Conforme Cruz (2004), esses reagentes possuem componentes (SiO2, CaO, MgO, Al2O3,

Fe2O3) que atuam ativamente no processo reativo da solidificação/estabilização.

López (2008) e Montesinos (2010) exemplificam alguns agentes aglomerantes orgânicos e inorgânicos que podem ser empregados no processo de encapsulamento. Dentre os orgânicos, os autores citam: os polímeros orgânicos termoestáveis (uréia-formaldeído, epóxi), materiais termoplásticos (asfalto, parafina, polietileno, polipropileno) e argilas modificadas organicamente. Em se tratando dos inorgânicos, são destacados: o cimento, o pó de fornos de cimento e cal, a cal, o silicato de sódio, as cinzas volantes, o hidróxido cálcico, os materiais pozolânicos, o gesso e as escórias de combustão de carbono.

aplicação dessa técnica é um sólido com grande durabilidade e que apresenta redução quanto ao potencial de lixiviação dos materiais perigosos sobre diversas formas de disposição, como citado anteriormente. Esse processo tem como vantagem a possibilidade de ser usado para vários tipos de resíduos danosos.

O uso do cimento Portland como agente aglutinante na técnica de solidificação ou produtos semelhantes é mais interessante para resíduos com altos teores de metais perigosos, pois o pH da matriz de cimento é favorável à transformação de cátions em compostos menos solúveis, sendo que a grande parcela dos íons metálicos pode ser agregada à estrutura da matriz cimentícia, promovendo dessa forma uma redução na mobilidade dos contaminantes (BRAGA et al., 2002).

Montesinos (2010) cita algumas vantagens da utilização de cimento no processo de encapsulamento, dentre elas: (a) o fato de se conhecer as reações do cimento, como seu manuseio e cura; (b) os equipamentos e materiais necessários serem de fácil acesso; (c) não há necessidade da perda de água em resíduos como lodos e/ou resíduos com alto teor de umidade, uma vez que o cimento utiliza água em seu processo de hidratação e (d) a alcalinidade do cimento pode neutralizar resíduos ácidos, e os metais, por exemplo, são mantidos como hidróxidos ou carbonatos insolúveis na estrutura rígida.

No tocante aos tipos de processo de encapsulamento, têm-se dois: o macroencapsulamento e o microencapsulamento. O que os distingue é que o primeiro se dá pelo aglomerado de partículas já microencapsuladas e o outro se trata da envoltória individual em cada partícula do contaminante (USACE, 1995; EPA, 1986 e WILES, 1987).

Montesinos (2010) destaca que o macroencapsulamento é uma técnica de isolamento de resíduos que consiste em envolvê-los em uma capa impermeável e duradoura. Segundo o referido autor os constituintes dos resíduos perigosos permanecem presos em uma grande matriz estrutural. Entretanto, com o passar dos anos, a estabilização pode enfraquecer em virtude das condições ambientais, as quais a matriz estaria submetida. Logo, os contaminantes presentes podem vir a aparecer no meio ambiente.