É AUTORIZADA A REPRODUÇÃO PARCIAL DESTA TESE, APENAS PARA EFEITOS DE INVESTIGAÇÃO, MEDIANTE DECLARAÇÃO ESCRITA DO INTERESSADO, QUE A TAL SE COMPROMETE

UNIVERSIDADE DO MINHO, __/__/____

“TO EVERY DAY DO SOMETHING BETTER, BUT NOTHING WORSE, THAN THE DAY BEFORE.” BRUNO WINBORG

A

GRADECIMENTOS

Embora o presente trabalho seja de índole individual, existem pessoas que contribuíram para a realização deste, através do auxílio na transposição de dificuldades e, por esse motivo, têm que ser realçadas.

Gostaria de expressar os meus agradecimentos ao orientador na empresa Famo – Indústria de Mobiliário de Escritório, Lda., Engenheiro Eleutério Fernandes, por toda a orientação, disponibilidade, incentivo e confiança que demonstrou, tendo-se revelado essencial na minha evolução profissional, pelo seu profissionalismo e experiência.

Aos que na empresa me acompanharam, quero expressar o meu apreço, pelo ótimo ambiente de trabalho e constante entreajuda, onde saliento um especial agradecimento à Engenheira Filipa Sousa, membro essencial no progresso desta dissertação.

Redijo igualmente um agradecimento à empresa Famo, pelas condições de trabalho disponibilizadas. Ao Professor Doutor Rui Sousa, os meus sinceros agradecimentos pela colaboração e orientação no desenvolvimento da dissertação e disponibilidade demonstrada, fatores que se demonstraram imprescindíveis.

À minha família e amigos agradeço por todo o apoio, carinho, incentivo e espírito crítico revelados em todo o meu percurso académico.

Por último, um reconhecimento especial ao Daniel Carvalho, pela confiança que sempre demonstrou em mim, pelo estímulo e auxílio no presente projeto, pelas discussões pertinentes, bem como por tudo que representa para mim.

R

ESUMO

A presente dissertação de mestrado descreve o desenvolvimento de um projeto em empresa, a Famo – Indústria de Mobiliário de Escritório, Lda.. O principal objetivo incidiu na melhoria de uma secção produtiva, a secção de pintura, enquadrando-se este projeto na filosofia lean manufacturing. Esta dissertação insere-se na conclusão do Mestrado Integrado em Engenharia e Gestão Industrial, do Departamento de Produção e Sistemas, da Universidade do Minho.

As melhorias na secção em estudo contextualizam-se na metodologia kaizen (melhoria contínua), uma das metodologias associadas à filosofia lean manufacturing. As melhorias a efetuar pretendem reduzir desperdícios existentes na secção de pintura, assim como melhorar a operacionalidade e funcionalidade dos PT. Este projeto pretende, também, reintroduzir a satisfação de trabalhar nesta secção, e fomentar a participação dos colaboradores na melhoria contínua.

O projeto dividiu-se em duas fases distintas: a revisão de literatura e análise de problemas, seguindo-se a elaboração e implementação de propostas de melhoria, bem como a discussão dos resultados obtidos. Na revisão bibliográfica, a ênfase incidiu no lean manufacturing. Esta filosofia surgiu com o objetivo de minimizar os desperdícios, correspondentes a atividades que não acrescentam valor ao produto. O lean manufacturing tem sido difundido em diversas indústrias, sendo reconhecido o seu sucesso mundial. As empresas necessitam, cada vez mais, de lidar não só com incertezas, que estimulam uma necessidade crescente de resposta rápida a alterações, mas também com a necessidade de apresentarem processos capazes de produzir com a exigida rapidez, qualidade e baixo custo. Assim, as melhorias tornam-se indispensáveis na procura de vantagens competitivas sustentáveis. A metodologia kaizen surgiu como resposta à contínua procura de eliminação de desperdícios. Neste trabalho, é realizada uma análise crítica do tema, com o objetivo da autora confinar ideias acerca do projeto a decorrer.

No que diz respeito às propostas de melhoria, foram utilizadas várias ferramentas da filosofia LM, por exemplo a ferramenta single minute exchange of die, os dispositivos poka-yoke, a ferramenta gestão visual, bem como o sistema kanban e supermercado.

As variadas e diversificadas propostas apresentadas pretendem reduzir alguns dos problemas identificados na secção em estudo. No entanto, como a metodologia kaizen exige, este processo deve ser ininterrupto e infinito pois, apenas deste modo conseguir-se-á manter a secção de pintura competitiva e capaz de responder ao mercado atual. Com o presente projeto obtiveram-se melhorias significativas na secção mas, também, na satisfação dos colaboradores e na procura destes por possíveis melhorias. Tendo em conta todo o trabalho desenvolvido e os resultados obtidos, pode considerar-se que os principais objetivos do projeto foram alcançados.

A

BSTRACT

This dissertation describes the development of a project company, Famo - Office Furniture Industry, Ltd.. This dissertation is part of the conclusion of the Industrial Engineering and Management Master, of Production and Systems Department, of Minho University. The main objective focused on the improvement of a production department, the paint section/area and it turns this project in the lean manufacturing philosophy.

The improvements in the section under study are based on the kaizen methodology (continuous improvement), one of the methodologies associated with lean manufacturing philosophy. This project intends to make improvements to reduce waste on the paint area, as well as improve the operability and functionality of the jobs. This project also intends to reintroduce the satisfaction of working in this section, and encourage the employers participation on a continuous improvement.

The project was divided in two distinct phases: a literature review and problems analysis, followed by the development and implementation of improvement proposals, as well as discussion of the results.

In the literature review, the emphasis was based on lean manufacturing. This philosophy appeared to minimize waste, corresponding to activities that add no value to the product. Lean manufacturing has been implemented in many industries and its success is being recognized over the world. Companies need, increasingly, not only to deal with uncertainties, that stimulate a growing need for rapid response to change, but also with the need to make processes capable of producing with the required speed, quality and low cost. The improvements become indispensable in the search for sustainable competitive advantage. The kaizen methodology arose in response to continuous demand for waste disposal. In this work we performed a review of the literature, the aim of the author being confining ideas about the project underway.

With regarding to proposals for improvement, we used various tools of LM philosophy, for example the tool of single minute exchange die, poka-yoke devices, visual management tool as well as kanban and supermarket.

The varied and diverse proposals aim to reduce some of the problems identified in the section under study. However, the kaizen methodology requires, that the process should be continuous and by infinite only this way we will be able to keep the paint competitive and responsive to the current market. With this project we obtained significant improvements in the section but also in employee satisfaction and demand for these enhancements possible. Taking into account all the work and the results obtained, it can be assumed that the main project objectives were achieved.

Í

NDICE

G

ERAL

AGRADECIMENTOS ... v RESUMO ... vii ABSTRACT ... ix ÍNDICE GERAL ... xi ÍNDICE DE FIGURAS ... xvÍNDICE DE TABELAS... xix

LISTA DE SIGLAS E ACRÓNIMOS ... xxi

1. INTRODUÇÃO ... 1 1.1. ENQUADRAMENTO ... 1 1.2. OBJETIVOS ... 1 1.3. METODOLOGIA DE INVESTIGAÇÃO... 2 1.4. ORGANIZAÇÃO DA DISSERTAÇÃO ... 3 2. REVISÃO BIBLIOGRÁFICA ... 5 2.1. LEAN MANUFACTURING ... 5

2.1.1. PRINCÍPIOS DO LEAN MANUFACTURING ... 5

2.1.2. SETE DESPERDÍCIOS (MUDAS) ... 6

2.2. FERRAMENTAS DO LEAN MANUFACTURING ... 7

2.2.1. KAIZEN ... 8

2.2.2. STANDARD WORK ... 12

2.2.3. GESTÃO VISUAL ... 13

2.2.4. TÉCNICA 5S ... 13

2.2.5. KANBAN ... 14

2.2.6. TOTAL PRODUCTIVE MAINTENANCE ... 15

2.2.7. JUST-IN-TIME ... 15

2.2.8. JIDOKA... 16

2.2.9. SINGLE MINUTE EXCHANGE OF DIE ... 16

2.2.10. FERRAMENTAS DE DIAGNÓSTICO ... 17

2.3. ANÁLISE CRÍTICA ... 19

3. CARATERIZAÇÃO DA EMPRESA ... 23

3.1. APRESENTAÇÃO DA EMPRESA ... 23

3.1.2. QUANTIDADE E DIVERSIDADE DE PRODUTOS ... 24

3.1.3. PRINCIPAIS CLIENTES E CONCORRENTES ... 25

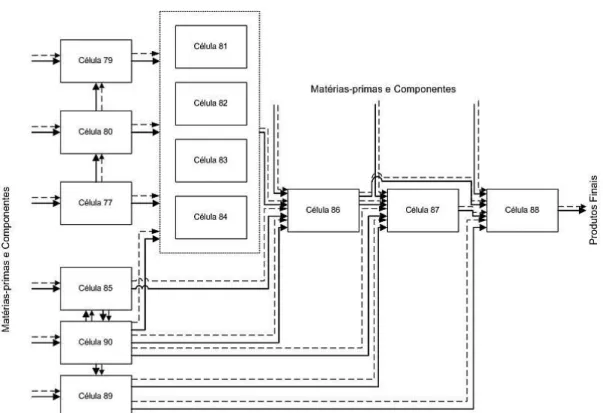

3.2. CARATERIZAÇÃO GERAL DO SISTEMA DE PRODUÇÃO ... 25

3.2.1. ORGANIZAÇÃO DA PRODUÇÃO ... 25

3.2.2. FATORES DE PRODUÇÃO ... 27

3.2.3. AMBIENTE DE PRODUÇÃO ... 28

4. DESCRIÇÃO E ANÁLISE DA SECÇÃO DE PINTURA ... 29

4.1. DESCRIÇÃO GERAL ... 29

4.2. DESCRIÇÃO E ANÁLISE DE OPERAÇÕES ... 31

4.2.1. CARGA ... 37

4.2.2. TÚNEL DE TRATAMENTO DE SUPERFÍCIES ... 43

4.2.3. TÚNEL DE SECAGEM ... 45

4.2.4. CABINES ... 46

4.2.5. TÚNEL DE POLIMERIZAÇÃO ... 51

4.2.6. DESCARGA ... 52

4.3. SÍNTESE DOS PROBLEMAS IDENTIFICADOS ... 57

5. PROPOSTA E IMPLEMENTAÇÃO DE MELHORIAS ... 61

5.1. MELHORIA DE POSTOS DE TRABALHO E ÁREAS ABRANGENTES ... 62

5.2. ORGANIZAÇÃO DE STOCKS E REDUÇÃO DE WIP... 68

5.3. ALTERAÇÕES NA ARMAZENAGEM E TRANSPORTE DE GANCHOS ... 70

5.4. SUPERMERCADO DE TINTA EPOXY ... 73

5.5. ALTERAÇÕES DE LAYOUT ... 76

5.6. CONTROLO DA SECÇÃO DE PINTURA... 78

5.7. AUTOMAÇÃO DE PROCESSOS E DISPOSITIVOS ... 80

5.8. DISPOSITIVOS POKA-YOKE ... 81

5.9. REDUÇÃO DE TEMPOS DE TEMPOS DE PREPARAÇÃO ... 82

5.9.1. TIPO 1–CABINE TRIBO PARA CABINE CORONA ... 82

5.9.2. TIPO 2–CABINE CORONA PARA CABINE TRIBO ... 85

5.9.3. TIPO 3–CABINE CORONA PARA CABINE CORONA ... 86

5.10. REDUÇÃO NO TEMPO DE MANUTENÇÃO DOS ASPERSORES... 87

5.11. INSTRUÇÕES DE TRABALHO ... 89

5.12. RACIONALIZAÇÃO DO TRANSPORTADOR ... 89

5.13.1. CONTROLO VISUAL ... 90

5.13.2. CONTROLO UTILIZANDO EQUIPAMENTOS ... 99

5.13.3. CÁLCULO DO CUSTO DE REPINTURA POR NÃO CONFORMIDADES ... 103

5.14. REVISÃO DA MANUTENÇÃO DA SECÇÃO DE PINTURA ... 104

6. DISCUSSÃO DE RESULTADOS ... 107

6.1. MELHORIAS NA SECÇÃO DE PINTURA EM GERAL ... 107

6.2. MELHORIAS NA ZONA DE CARGA ... 108

6.3. MELHORIAS NO TÚNEL DE TRATAMENTO DE SUPERFÍCIES ... 110

6.4. MELHORIAS NO TÚNEL DE SECAGEM ... 111

6.5. MELHORIAS NA ZONA DE CABINES ... 111

6.6. MELHORIAS NO TÚNEL DE POLIMERIZAÇÃO E ZONA DE DESCARGA ... 114

6.7. ANÁLISE DA REDUÇÃO DE DESPERDÍCIOS ... 116

7. CONCLUSÕES ... 117

7.1. CONSIDERAÇÕES FINAIS ... 117

7.2. TRABALHO FUTURO ... 117

REFERÊNCIAS BIBLIOGRÁFICAS ... 119 ANEXO 1–ORGANIGRAMA DA EMPRESA ... IV ANEXO 2–ZONAS PRODUTIVAS ... V ANEXO 3–FLUXO PRODUTIVO DE UMA SECRETÁRIA ... VI ANEXO 4–COMPETÊNCIAS,CONHECIMENTO E FORMAÇÃO ... VIII ANEXO 5–LOCALIZAÇÃO DOS COLABORADORES DA PINTURA ... IX ANEXO 6–ANÁLISE ABC EM RELAÇÃO À QUANTIDADE ... X ANEXO 7–ANÁLISE ABC EM RELAÇÃO AO VALOR ... XIV ANEXO 8–ITENS COMUNS DA ANÁLISE ABC EM RELAÇÃO À QUANTIDADE E VALOR (80%) ... XX

ANEXO 9–REFERÊNCIAS DAS PEÇAS POR SECÇÕES DA ESTANTE ... XXII ANEXO 10–RESUMO DAS REFERÊNCIAS COMUNS ... XXIV ANEXO 11–FOLHA PARA REGISTO DE PARAGENS DA SECÇÃO DE PINTURA ... XXV ANEXO 12–GRÁFICO DE PROCESSOS DE ANÁLISE E CONTROLO DOS BANHOS ... XXVI ANEXO 13–GRÁFICO DE PROCESSOS DE MANUTENÇÃO DOS ASPERSORES... XXVIII ANEXO 14–FOLHA DE REGISTO DE PRODUÇÃO DA CABINE CORONA ... XXIX ANEXO 15–INVENTÁRIO DE CAIXAS DE TINTA EM MAIO 2011 ... XXX

ANEXO 16–REGISTO DE CAIXAS DE TINTA COM PRAZO DE VALIDADE EXPIRADO ... XXXI ANEXO 17–LAYOUT SIMPLIFICADO DA DESCARGA E MONTAGEM ... XXXII

ANEXO 18–FOLHA PARA REGISTO DE DEFEITOS NA DESCARGA ... XXXV ANEXO 19–DADOS ANTROPOMÉTRICOS DA POPULAÇÃO PORTUGUESA ADULTA ... XXXVI ANEXO 20–TABELA ESTATÍSTICA DA DISTRIBUIÇÃO NORMAL ... XXXVII ANEXO 21–DIMENSÕES ANTROPOMÉTRICAS ESTÁTICAS UTILIZADAS ... XXXVIII ANEXO 22–CÁLCULOS ANTROPOMÉTRICOS PARA POSTO DO CHEFE DE CÉLULA ... XL ANEXO 23–CÁLCULOS ANTROPOMÉTRICOS PARA POSTO DE SECAGEM MANUAL ... XLI ANEXO 24–CÁLCULOS ANTROPOMÉTRICOS PARA POSTO ANTES DO TUP ... XLII

ANEXO 25–CÁLCULOS ANTROPOMÉTRICOS PARA BANCADA DA DESCARGA ... XLIII ANEXO 26–COMPRAS DE TINTA POR COR ... XLIV ANEXO 27–INSTRUÇÕES PARA CONSUMO DE CAIXAS EM PALETES ... XLV ANEXO 28–LISTA DE OPERAÇÕES PARA MUDANÇA TIPO1 ... XLVI

ANEXO 29–GRÁFICO DE UTILIZAÇÃO DE RECURSOS DA MUDANÇA TIPO1 ... XLIX

ANEXO 30–STANDARD WORK SHEET PARA MUDANÇA TIPO1 APÓS MELHORIAS ...L ANEXO 31–LISTA DE OPERAÇÕES PARA MUDANÇA TIPO2 ...LII

ANEXO 32–GRÁFICO DE UTILIZAÇÃO DE RECURSOS DA MUDANÇA TIPO2 ... LIV

ANEXO 33–STANDARD WORK SHEET PARA MUDANÇA TIPO2 APÓS MELHORIAS ... LV

ANEXO 34–LISTA DE OPERAÇÕES PARA MUDANÇA TIPO3 ... LVI

ANEXO 35–GRÁFICO DE UTILIZAÇÃO DE RECURSOS DA MUDANÇA TIPO3 ... LVIII

ANEXO 36–STANDARD WORK SHEET PARA MUDANÇA TIPO3 APÓS MELHORIAS ... LIX ANEXO 37–LISTA DE OPERAÇÕES PARA MANUTENÇÃO DE ASPERSORES DO TTS ... LXI

ANEXO 38–STANDARD WORK SHEET PARA MANUTENÇÃO DE ASPERSORES DO TTS APÓS MELHORIAS ... LXII ANEXO 39–INSTRUÇÃO DE TRABALHO ... LXIII ANEXO 40–FOLHA DE REGISTOS NA ANÁLISE DE PEÇAS ... LXVI

ANEXO 41–PROPOSTA 1:BANDEJAS MAHIA ... LXVII ANEXO 42–PROPOSTA 2:FRENTES DE GAVETAS DE BLOCOS MAHIA ... LXIX ANEXO 43–FOLHA PARA REGISTO DE PROVETES INTERNOS... LXX ANEXO 44–FOLHA PARA REGISTO DE PROVETES EXTERNOS ... LXXI ANEXO 45–NOVA FOLHA PARA REGISTO DE NÃO CONFORMIDADES ... LXXII

ANEXO 46–FOLHA PARA REGISTO DE MEDIÇÃO DE ESPESSURAS ... LXXIII

ANEXO 47–FOLHA PARA REGISTO DE NC NO POSTO DE LIXAR ... LXXIV ANEXO 48–MANUTENÇÃO DOS EQUIPAMENTOS DA SECÇÃO DE PINTURA ... LXXV

Í

NDICE DE

F

IGURAS

Figura 1 - Fases do Processos de Investigação ... 2

Figura 2 - Casa TPS ... 8

Figura 3 - Standard Operation Chart ... 13

Figura 4 - Símbolos VSM ... 18

Figura 5 - Elementos do WID: (a) Bloco; (b) Seta ... 18

Figura 6 - Excerto de um Gráfico de Processos ... 19

Figura 7 - Síntese da Abordagem de Ferramentas do Lean Manufacturing ... 21

Figura 8 - Classes de Produtos ... 24

Figura 9 - Secretária da Linha Eneko ... 25

Figura 10 - Principais Concorrentes... 25

Figura 11 - Fluxo Geral de Informação e de Materiais ... 26

Figura 12 - Fases do Processo de Pintura ... 29

Figura 13 - Layout da Secção em Estudo ... 29

Figura 14 - Localização das Cabines de Pintura ... 30

Figura 15 - RB3: Produto em Estudo ... 33

Figura 16 - WID para Corpo do Bloco RB ... 35

Figura 17 - Gráfico de Processos do RB3 ... 36

Figura 18 - Excerto de um Mapa de Produção da Pintura ... 37

Figura 19 - Numeração das Estantes para Realização do Inventário ... 39

Figura 20 - Posto de Trabalho do Chefe de Célula ... 39

Figura 21 - Exemplos de Colocação de Diferentes Peças no Transportador ... 40

Figura 22 - Stock de Ganchos e Gabaris ... 41

Figura 23 - Stock de Ganchos na Descarga ... 41

Figura 24 - Diagrama Spaghetti da Deslocação para Recolha de Ganchos ... 42

Figura 25 - Posto de Análise e Controlo dos Banhos ... 43

Figura 26 - Armário com Humidade à Saída do TUS ... 43

Figura 27 - Degradação do TTS e Zona Envolvente ... 44

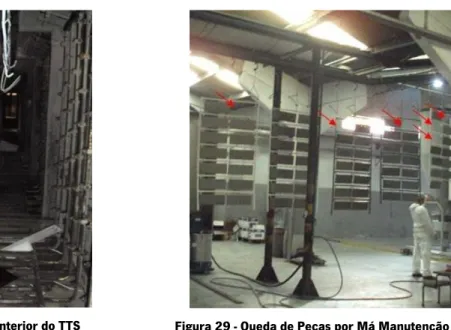

Figura 28 - Interior do TTS... 44

Figura 29 - Queda de Peças por Má Manutenção dos Aspersores ... 44

Figura 30 - Câmara de Gás Danificada ... 46

Figura 32 - Tipos de Mudanças entre Cabines ... 46

Figura 33 - Estantes para Stock de Tintas ... 49

Figura 34 - Problemas do Stock Excessivo de Tintas ... 50

Figura 35 - Aberturas na Cabine Tribo ... 51

Figura 36 - Posto de Lixar ... 51

Figura 37 - Posto de Secagem Manual /Colocar Peças ... 51

Figura 38 - Mesas para Colocação de Peças Após Cabines ... 51

Figura 39 - Stock de Frente de Gavetas ... 52

Figura 40 - Zona de Descarga (Parte 1) ... 53

Figura 41 - Zona de Descarga (Parte 2) ... 53

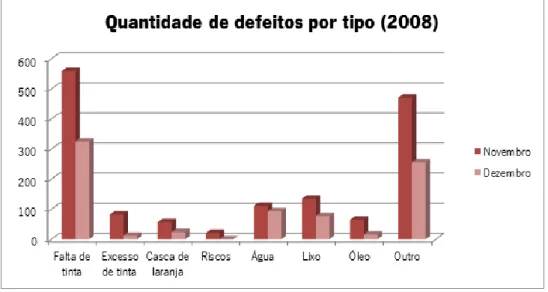

Figura 42 – Não Conformidades 2008 ... 55

Figura 43 - Não Conformidades 2009 ... 55

Figura 44 - Não Conformidades 2010 ... 56

Figura 45 - Bancada da Descarga ... 57

Figura 46 - Ganchos na Descarga ... 57

Figura 47 - Folha para Registo de Sugestões de Melhoria ... 61

Figura 48 - Pavimento Repintado ... 64

Figura 49 - Aspirador da Secção ... 64

Figura 50 - Novo Posto do Chefe de Célula ... 64

Figura 51 - Armário Cabine Corona (Fechado/Aberto) ... 65

Figura 52 - Armário Cabine Tribo (Fechado/Aberto)... 65

Figura 53 - Carro para Colocação de Caixas Vazias de Tinta ... 66

Figura 54 - Suporte para Colocação de Escada ... 66

Figura 55 - Restauração do Posto de Lixar ... 66

Figura 56 - Posto de Virar/Soprar Após Melhoria ... 67

Figura 57 - Mesas Após Cabines Melhoradas ... 67

Figura 58 - TTS e TUP Após Restauração... 67

Figura 59 - Bancada dos Banhos Restaurada ... 68

Figura 60 - Mesa de Cabeceira/Bancada da Descarga ... 68

Figura 61 - Identificação de Zonas nas Estantes e Peças a Pintar ... 69

Figura 62 - Exemplo de Etiqueta ... 69

Figura 63 - Identificação da Cor a Pintar ... 69

Figura 65 - Armazenagem de Frentes de Gavetas ... 70

Figura 66 - Stock de Ganchos na Zona de Carga ……….……71

Figura 67 - Stock de Ganchos na Zona de Descarga ... 71

Figura 68 - Carro para Colocação de Caixa de Ganchos ... 71

Figura 69 - Procedimento do Sistema de Caixas de Ganchos ... 72

Figura 70 - Envio de Caixas de Ganchos ... 72

Figura 71 - Caixa para Envio dos Ganchos/Cabides para Decapar ... 72

Figura 72 - Palete de Cor 28 ... 74

Figura 73 - Estantes de Armazenamento de Caixas de Tinta ... 74

Figura 74 - Kanbans de Requisição ... 74

Figura 75 - Modo de Funcionamento do Stock de Tinta em Estantes ... 75

Figura 76 - Modo de Funcionamento do Stock de Tinta em Paletes ... 75

Figura 77 - Localização de Cabines de Pintura (Antes/Atual/Futuro) ... 76

Figura 78 - Novo Layout Descarga... 78

Figura 79 - Sistema de Doseamento Automático ... 80

Figura 80 - Painel de Gestão Visual dos Banhos ... 80

Figura 81 - Mecanismo Poka-Yoke para Gancheiras e Cabides ... 82

Figura 82 - Abertura no Pavimento da Cabine Corona ... 84

Figura 83 - Motor para Automação da Deslocação da Cabine Tribo ... 84

Figura 84 - Melhorias na Cabine Tribo: (a) Lado Esquerdo; (b) Lado Direito ... 84

Figura 85 - Carro para Transporte de Reservatórios ... 85

Figura 86 - (a) Aspersor Completo; (b) e (c) Partes Desmontadas de (a); (d) e (e) Parte (c) Desmontada 88 Figura 87 - Novos Aspersores ... 88

Figura 88 - Biombo com Acabamento de Pintura na Descarga ... 91

Figura 89 - Painel de Acabamentos de Pintura na Zona das Cabines... 91

Figura 90 - Caixa com Provetes-Padrão Anuais ... 91

Figura 91 - Biombo de Provetes com NC ... 92

Figura 92 - Provete com NC Recriada ... 92

Figura 93 - Abertura Superior nas Extremidades dos Túneis ... 96

Figura 94 - (a) Equipamento Provisório para Aspiração de Peças; (b) Aspiração de Armário ... 96

Figura 95 - Cabine Tribo com Painéis Isoladores ... 97

Figura 96 - (a) Circuito de Mangueiras Antes; (b) Novo Circuito das Mangueiras ... 97

Figura 98 - Suporte Anexo à Estante de Tinta ... 98

Figura 99 - Diagrama Causa-Efeito ... 100

Figura 100 - Resultados das Medições de Espessura (Gestão Visual) ... 101

Figura 101 - Espectrofotómetro ... 103

Figura 102 - Brilhómetro ... 103

Figura 103 - Impactómetro ... 103

Figura 104 - "Riscador" ... 103

Figura 105 - Excerto de uma Ficha de 1º Nível ... 105 Figura 106 - Secretária K-Line Sem Calha... VI Figura 107 - Fluxo de Materiais e Informação da Secretária K-Line Sem Calha ... VI Figura 108 - Fluxo Produtivo da Secretária K-Line Sem Calha Eléctrica ... VII Figura 109 - Layout com Operários da Secção de Pintura ... IX Figura 110 - Layout Simplificado da Zona de Descarga/Montagem ... XXXII Figura 111 - Alcance Funcional Anterior ... XXXVIII Figura 112 - Altura do Cotovelo em Relação ao Solo ... XXXVIII Figura 113 - Alcance Funcional Vertical (de Pé) ... XXXIX Figura 114 - Antes da Melhoria para Colocação das Bandejas Mahia ... LXVII Figura 115 - Depois da Melhoria para Colocação das Bandejas Mahia ... LXVIII Figura 116 - Novo Suporte para Frente de Gavetas (Vista Superior): Proposta 2 ... LXIX Figura 117 - Furação do Puxador da Frente de Gaveta ... LXIX Figura 118 - Furação da Frente de Gaveta ... LXIX

Í

NDICE DE

T

ABELAS

Tabela 1 - Contactos da Empresa ... 23

Tabela 2 - Nomenclatura dos Problemas por Zona ... 31

Tabela 3 - Itens Comuns para Análise ... 32

Tabela 4 - Registo de Tempos e Paragens no Percurso de uma Peça ... 37

Tabela 5 - Stock e WIP na Zona de Carga ... 38

Tabela 6 - Medições de Temperatura no TUS ... 45

Tabela 7 - Zonas de Armazenamento de Componentes da Cabine Corona ... 47

Tabela 8 - Zonas de Armazenamento de Componentes da Cabine Tribo ... 47

Tabela 9 - Média de Mudanças nos Registos do Ano 2010 ... 48

Tabela 10 - Média de Mudanças nos Registos do Início do Ano 2011 ... 48

Tabela 11 - Estimativa do Stock Pretendido nas Estantes ... 49

Tabela 12 - Medições de Temperatura no TUS ... 51

Tabela 13 - Síntese dos Problemas Identificados ... 57

Tabela 14 - Sugestões de Colaboradores ... 62

Tabela 15 - Número de Kanbans por Acabamento ... 74

Tabela 16 - Não Conformidades da Pintura ... 92

Tabela 17 - Resumo dos Valores Registados da Espessura de Tinta ... 101

Tabela 18 - Custo de Pintura m2 Dupla Face ... 104

Tabela 19 - Melhorias dos Problemas da Secção em Geral ... 108

Tabela 20 - Melhorias dos Problemas na Zona de Carga ... 108

Tabela 21 - Melhorias dos Problemas no Túnel de Tratamento de Superfícies ... 110

Tabela 22 - Melhorias dos Problemas no Túnel de Secagem ... 111

Tabela 23 - Melhorias dos Problemas na Zona de Cabines ... 112

Tabela 24 - Melhorias dos Problemas no Túnel de Polimerização e Zona de Descarga... 114

Tabela 25 - Síntese dos Desperdícios Eliminados/Reduzidos ... 116

Tabela 26 - Melhorias a Implementar ... 118 Tabela 27 - Legenda do Layout Simplificado da Zona de Descarga/Montagem ... XXXII Tabela 28 - Relação Quantidade e Área Ocupada por Bandejas Mahia ... LXVIII

L

ISTA DE

S

IGLAS E

A

CRÓNIMOS

ATO Assemble-To-Order ETO Engineer-To-Order JIT Just-In-Time LM Lean Manufacturing MO Mão-de-ObraMRP Material Requirements Planning MTO Make-To-Order

NC Não Conformidade(s)

PF Produto(s) Final(ais) PT Posto(s) de Trabalho

SMED Single Minute Exchange of Die

TC Tempo de Ciclo

TPM Total Productive Maintenance TPS Toyota Production System

TUS Túnel de Secagem

TT Takt Time

TTS Túnel de Tratamento de Superfícies

VSM Value Stream Mapping WID Waste Identification Diagrams WIP Work-In-Process

1. I

NTRODUÇÃO

O presente capítulo é referente à introdução da dissertação e inclui o enquadramento, os objetivos do projeto, a metodologia utilizada, assim como a forma como esta dissertação se encontra estruturada.

1.1. E

NQUADRAMENTO

Este projeto enquadra-se no âmbito da dissertação de mestrado, do Mestrado Integrado em Engenharia e Gestão Industrial (MIEGI), da Universidade do Minho. Este desenvolveu-se no 10º semestre curricular, correspondente ao 2º semestre do 5º ano, no ano letivo 2010/2011. O projeto decorreu na empresa

Famo – Indústria de Mobiliário de Escritório, Lda.

A Famo, à semelhança do que sucede globalmente a nível empresarial, deseja ser capaz de se adaptar às mudanças impostas pela conjuntura atual, bem como às cada vez mais exigentes solicitações do mercado. O designado Lean Manufacturing (LM) é conhecido como sendo um paradigma que permite às empresas enfrentar esses novos desafios, tornando-as mais ágeis e flexíveis.

O elemento chave deste paradigma é a redução ou, se possível, a eliminação, dos desperdícios presentes nos sistemas produtivos, isto é, das atividades que não acrescentam valor aos produtos. De acordo com a filosofia LM, este esforço de melhoria deve ser contínuo, caso contrário é provável assistir-se a uma estagnação, ou mesmo retrocesso, a nível do desempenho do sistema.

É neste contexto que se enquadra a metodologia kaizen – impulsionadora da melhoria contínua de processos – e que tem vindo a ser adotada por cada vez mais unidades industriais.

A presente dissertação, cujo tema se denomina “Melhoria Contínua de Processos numa Empresa de Mobiliário de Escritório”, surge da necessidade de melhorar uma das secções fundamentais da empresa – a secção de pintura – através da aplicação do paradigma LM e de algumas ferramentas que lhe estão associadas, nomeadamente o kaizen.

1.2. O

BJETIVOS

O principal objetivo do presente projeto é melhorar o desempenho da secção de pintura da empresa

Famo – Indústria de Mobiliário de Escritório, Lda. Para tal, será necessário cumprir o seguinte conjunto de objetivos parciais: (i) analisar detalhadamente todos os processos e operações inerentes à referida secção, tendo em vista a identificação dos problemas que a afetam. Pretende-se recorrer nesta fase a ferramentas de diagnóstico, como os diagramas de processo e os diagramas de identificação de desperdícios; (ii) elaborar um conjunto de propostas de melhoria, baseadas no paradigma LM, bem como nas ferramentas que lhe estão associadas. Serão utilizadas as ferramentas que sejam consideradas aplicáveis no contexto do projeto, com o objetivo de diminuir os desperdícios identificados e reduzir os custos associados à secção; (iii) estudar a viabilidade de implementação a curto, médio ou longo prazo,

das propostas de melhorias desenvolvidas; (iv) implementar as propostas viáveis, recolher e analisar os resultados alcançados.

1.3. M

ETODOLOGIA DE

I

NVESTIGAÇÃO

Segundo Saunders, Lewis, & Thornhill (2007) os processos de pesquisa têm o objetivo de auxiliar o desenvolvimento de um projeto de investigação. As diferentes fases que, por norma, o processo de investigação engloba encontram-se na Figura 1.

Figura 1 - Fases do Processos de Investigação. Adaptado de Saunders, Lewis, & Thornhill (2007)

O tema “Melhoria Contínua de Processos numa Empresa de Mobiliário de Escritório” surgiu uma vez que a empresa mostrou interesse que a dissertação procurasse a melhoria do processo de pintura eletrostática, o qual é responsável por grande parte das peças com defeito.

De acordo com as aspirações futuras, e com o auxílio do orientador, o tema do presente trabalho surgiu como forma de estudar o modo como se implementa a melhoria contínua e identificar as técnicas ligadas aos LM que pudessem auxiliar no projeto.

A metodologia utilizada neste projeto foi a Investigação-Ação. Esta aparece como a mais apropriada, pois o projeto envolve a intervenção no terreno. Como indicado em Araújo & Rentes (2006), a participação engloba a identificação de problemas, a tentativa de resolução destes e a avaliação de resultados, promovendo mudanças dentro das organizações. Nesta metodologia existe, portanto, um envolvimento do investigador, dos colaboradores, assim como entre ambas as partes.

No que concerne à pesquisa bibliográfica, esta foi efetuada usando fontes secundárias (livros, jornais e revistas) e terciárias, também denominada de ferramentas de pesquisa (BDTD – Biblioteca Digital Brasileira de Teses e Dissertações, B-On – Biblioteca do Conhecimento Online, Google Schoolar e ISI Web of Science). Da pesquisa resultante deste último tipo, resultaram dissertações e teses, sendo estas classificadas como fontes primárias.

Para um melhor controlo do projeto, foram listadas as atividades a desenvolver nas várias fases:

Fase 1 – Definição de objetivos e planeamento da dissertação: deliberação da metodologia a utilizar no decorrer da dissertação (Investigação-Ação), bem como a definição dos objetivos a alcançar;

Fase 2 – Pesquisa e revisão bibliográfica: investigação de fontes bibliográficas e posterior análise crítica; Fase 3 – Análise e diagnóstico do estado atual da empresa: recolha de dados e informações relativas aos processos de produção, com especial ênfase nas atividades executadas na secção em estudo;

Formular o tópico Rever a literatura Planear a investiga-ção Recolher dados Analisar dados Escrever a disserta-ção

Fase 4 – Desenvolvimento de propostas de melhoria: elaboração de sugestões de melhoria com base em ferramentas obtidas na revisão de literatura efetuada, assim como propostas que, mesmo não apoiadas nessas ferramentas, objetivem a diminuição dos desperdícios identificados;

Fase 5 – Elaboração de um plano de implementações de melhorias: planeamento de medidas a executar com o objetivo de aplicar as propostas sugeridas;

Fase 6 – Validação/Análise de resultados: avaliação dos resultados das medidas planeadas e das implementadas;

Fase 7 – Redação da dissertação: descrição das fases executadas no desenvolvimento da dissertação, assim como as conclusões obtidas com a sua realização.

1.4. O

RGANIZAÇÃO DA

D

ISSERTAÇÃO

Ao nível da estrutura, a dissertação encontra-se organizada em 7 capítulos, que visam estabelecer uma sequência coerente do trabalho elaborado. No primeiro capítulo é feita a contextualização do projeto desenvolvido, procedendo-se à descrição sucinta da problemática e objetivos. Conjuntamente é descrita a metodologia de investigação utilizada e o modo que a dissertação se encontra organizada. O segundo capítulo é dedicado à revisão de literatura, introduzindo-se os principais conceitos que serviram de base à realização do presente projeto. No que concerne ao terceiro capítulo, é apresentada a empresa onde decorreu o projeto, identificando-se a mesma, assim como os recursos humanos e estrutura organizacional. É também exposta a história desta e o referencial normativo, seguindo-se a apresentação dos produtos, bem como os principais clientes e concorrentes. Por fim, dedica-se uma secção ao sistema produtivo em geral, procedendo-se à caraterização deste. O quarto capítulo dedica-se à descrição e análise da situação atual da secção em estudo. A descrição e análise foram realizadas de modo generalizado e, posteriormente, efetuadas de um modo mais detalhado por zona, com respetiva identificação de problemas. O capítulo cinco integra o conjunto de propostas de melhoria desenvolvidas no presente projeto. Para cada uma destas é referido o problema que tenciona colmatar, a proposta detalhada e, quando possível, a sua implementação. A análise dos resultados obtidos, tanto a nível qualitativo como quantitativo, é efetuada no sexto capítulo. Por fim, no capítulo sete, exibem-se as principais considerações relativas ao projeto, sendo complementarmente efetuadas recomendações para o trabalho futuro. Apesar de não serem capítulos numerados, as referências bibliográficas e os anexos encontram-se após as conclusões.

2. R

EVISÃO

B

IBLIOGRÁFICA

Este capítulo é respeitante à revisão do estado da arte de variados conceitos relacionados com o LM e, mais concretamente, sobre kaizen, pois o presente trabalho incide sobre a melhoria de processos. Nesta revisão bibliográfica é realizado um enquadramento à filosofia LM, indicando-se os seus princípios, assim como os seus desperdícios. Seguidamente são apresentadas algumas das principais ferramentas de LM, sendo alvo de maior pormenor o kaizen. São ainda descritas quatro ferramentas de diagnóstico utilizadas para a identificação de desperdícios, antes da utilização de ferramentas do LM. Por fim, apresenta-se a visão do autor relativamente aos assuntos abordados.

2.1.

L

EAN

M

ANUFACTURING

De acordo com Yamamoto & Bellgran (2010), o LM é um dos paradigmas mais influentes na indústria atual, em que as suas ferramentas são mundialmente conhecidas. A origem do termo Lean Manufacturing (ou Lean Production) surge do Toyota Production System (TPS), reconhecendo-se esta modificação de designação a Womack, Jones, & Roos (1990), no livro “The machine that changed the world”.

Esta filosofia adquiriu nova denominação uma vez que, comparativamente à produção em massa, utiliza menos esforço humano, menos espaço, menos tempo e menos investimento na atividade produtiva (Womack, Jones, & Roos, 1990). As metodologias criadas pela empresa Toyota Corporation (empresa japonesa do ramo automóvel) foram aplicadas, devido à necessidade de se criar uma alternativa ao modelo de produção em massa de Henry Ford.

Taiichi Ohno, após observação do modelo de produção em massa, facilmente percecionou que este não se adequaria à realidade japonesa, tendo concebido um sistema que viria a ficar reconhecido originalmente como TPS (Ohno, 1988).

Womack & Jones (1996) referem que LM se baseia, essencialmente, na identificação e eliminação sistemática de desperdícios através da melhoria contínua. Esta redução de desperdícios permite que as organizações se tornem mais ágeis e flexíveis e, consequentemente, mais competitivas.

Melton (2005) defende que a revolução principal não foi causada apenas pela introdução de ferramentas/técnicas, mas pela alteração total do modo como se vê toda a cadeia de valor, desde os fornecedores, ao processo de fabricação e, por fim, aos clientes.

2.1.1. P

RINCÍPIOS DOL

EANM

ANUFACTURINGSegundo Womack & Jones (1996), os princípios fundamentais da filosofia LM, cuja aplicação é considerada como o “antídoto para eliminação dos desperdícios”, abrangem a definição de valor, a cadeia valor, o sistema puxado (pull), o fluxo e a perfeição, descrevendo-se cada um deles seguidamente.

VALOR (VALUE): a definição de valor está intimamente ligada ao cliente final, pois constitui o que este está disposto a pagar, devendo tudo o resto (desperdício) ser eliminado ou minimizado.

CADEIA DE VALOR (VALUE STREAM): representa a identificação de todo o fluxo de atividades, desde

a conceção do produto à entrega ao cliente, devendo-se reconhecer que atividades acrescentam ou não valor ao produto. Estas dividem-se em atividades necessárias ao sistema produtivo e atividades desnecessárias. As atividades desnecessárias devem ser eliminadas de imediato.

FLUXO (FLOW): após a eliminação das atividades que não acrescentam valor e que são

desnecessárias, o passo seguinte é conseguir que o produto flua de forma contínua, organizando-se as operações envolvidas e suprimindo-se todas as formas de desperdício.

SISTEMA PUXADO (PULL SYSTEM): sistema em que o consumidor puxa a produção, contrariamente

ao sistema convencional. Este sistema tem como objetivo produzir apenas o que é necessário e no momento necessário – Just-In-Time (secção 2.2.7) – de acordo com as necessidades dos clientes, evitando desperdícios.

PERFEIÇÃO (PERFECTION): este princípio está estritamente ligado à melhoria contínua (kaizen) e visa

a procura da perfeição através da eliminação de desperdícios e da melhoria de todos os princípios indicados precedentemente.

Cunningham & Jones (2007) procederam à revisão destes princípios, considerando que enquanto o primeiro é mais focado no cliente, os restantes 4 dizem respeito à construção e entrega do produto ao cliente, visando a eliminação de desperdícios. De notar, que embora tenha sido referida a aplicabilidade à produção de bens, estes princípios estendem-se ao desenvolvimento de serviços.

2.1.2. S

ETED

ESPERDÍCIOS(

M

UDAS)

A eliminação das operações que não acrescentam valor ao produto é, como indicado precedentemente, um dos alicerces da filosofia LM. Estas atividades são, segundo Ghinato (2000), consideradas geradoras de custos e passíveis de eliminação, sendo vulgarmente designadas por desperdícios (ou Mudas). A eliminação destes assume, cada vez mais, um papel fundamental nas indústrias, face à crise financeira atravessada mundialmente que coloca a margem de erro progressivamente menor. Ohno (1988) e Shingo (1989a) identificaram os tipos de desperdícios mais comuns, cognominadas por Ohno de “sete desperdícios mortais”. Estes desperdícios são apresentados de seguida.

DEFEITOS: são não conformidades (NC) das peças, consequentes de problemas ao longo do sistema produtivo. O controlo dos defeitos implica inspeção, aumento da quantidade a produzir, de forma a compensar a quantidade com defeitos e, também, desperdícios com reparações (retrabalho), envio para sucata, entre outros. Os defeitos causam outro problema para empresa respeitante à insatisfação dos clientes.

MOVIMENTAÇÕES DESNECESSÁRIAS: também denominado trabalho desnecessário, relaciona-se com a má conceção das operações que resultam em movimentações desnecessárias das pessoas. Um exemplo é a fraca organização do posto de trabalho (PT) que resulta em desperdício de tempo na procura de equipamentos.

PROCESSOS INADEQUADOS: processos que decorrem de modo errado e, consequentemente, necessitam de repetição. A irregularidade pode ocorrer devido a uma incorreta utilização de equipamentos ou ferramentas, que pode ser resultado da falta de formação dos colaboradores ou incorreta especificação do processo. Neste último caso pode estar a ser dada complexidade excessiva a um processo e, consequentemente, originam-se maiores desperdícios.

SOBREPRODUÇÃO (PRODUÇÃO EXCESSIVA): produção superior ao pedido pelo cliente, originando stocks e consumos desnecessários de recursos. É reconhecido como o pior desperdício, uma vez que origina os restantes. Este desperdício é completamente contrário ao um dos princípios do LM, o JIT.

STOCKS: corresponde a matérias-primas (MP), work-in-process (WIP) ou produtos finais (PF) existentes

em excesso comparativamente aos pedidos dos clientes. A sua existência conduz a custos relacionados com a ocupação de espaço e de tempo na sua organização. Este desperdício causa outra problemática relacionada com a ocultação de outros desperdícios.

TEMPOS DE ESPERA: as esperas englobam os períodos de inatividade, por parte de um operário ou uma máquina, devido a avarias de equipamentos ou falta de material, ou changeovers, entre outros fatores.

TRANSPORTE: para a produção de um produto, as matérias-primas ou mesmo o PF, são alvo de transporte de uma etapa para outro, processo este que não acrescenta valor ao produto. Assim, os transportes devem ser minimizados e as distâncias encurtadas.

Alguns autores têm identificado outras formas de desperdício. Penfield (2006) identifica a subutilização do potencial dos colaboradores, como a mais recente forma de desperdício nas empresas. Este desperdício foi, também, citado por Brunt & Butterworth (1998) que definiram 7 fontes de desperdícios que também se aplicam aos serviços.

2.2. F

ERRAMENTAS DO

L

EAN

M

ANUFACTURING

Subjacente à filosofia LM encontra-se a casa TPS, criada para exemplificar a coerência do sistema. A casa TPS (Figura 2) é apresentada de forma diferente por vários autores como Liker (2004) e mais recentemente por Rees (2011). Embora essas diferenças se verifiquem em diferentes graus de detalhe, a construção baseia-se nos mesmos princípios.

Figura 2 - Casa TPS (Liker, 2004)

Na base da casa encontra-se a filosofia Toyota, ligada à estabilidade do sistema, onde se enquadra, por exemplo, o trabalho normalizado (standard work). Os dois pilares da casa são o jidoka (autonomation) e o JIT, sendo estes que sustentam o telhado. No telhado encontra-se a procura pela melhor qualidade, pelo baixo custo, pelo rápido prazo de entrega, pela melhor segurança e pela moral dos colaboradores, este último encontra-se diretamente ligado à envolvência dos colaboradores da empresa, sendo este um dos principais objetivos do TPS. No centro da casa encontra-se a valorização das pessoas e a eliminação de desperdícios, ambos relacionados com a melhoria contínua (kaizen). O centro da casa apresenta variações. Alguns autores colocam o kaizen como uma das bases da casa, enquanto outros colocam-no no centro do TPS.

Cada parte da citada casa engloba um conjunto de ferramentas e mecanismos ligados à redução de desperdícios. Ao longo do presente projeto aplicaram-se alguns desses mecanismos/ferramentas. A base de todo o trabalho efetuado, foi a melhoria contínua de processos. Devido a este motivo, o kaizen foi alvo de revisão mais alargada.

Embora não sejam todas abordadas de seguida, existem um grande lote de ferramentas LM, por exemplo a produção nivelada (heijunka) e one pice flow.

Inicia-se a exposição das ferramentas pelo meio da casa, o kaizen, seguindo-se as bases (secção 2.2.2 a 2.2.6) e os pilares. Por fim são expostas algumas ferramentas existentes para diagnóstico.

2.2.1.

K

AIZENAs necessidades das indústrias da atualidade assimilam-se às enfrentadas nas empresas japonesas. Liker (2010) cita que um dos responsáveis pelo êxito mundial da indústria japonesa é o método utilizado para a melhoria contínua dos seus processos: o kaizen. Segundo Hornburg (2009), a única forma de conceder

aos clientes o que exigem e, paralelamente, aumentar o lucro da empresa reduzindo o preço dos produtos, é reduzir os custos de produção, considerando que este é o grande desafio das empresas do século XXI.

Lee, Dugger, & Chen (2000) expõem que a melhoria contínua, em semelhança com a filosofia LM, tem como objetivo elaborar uma abordagem sistemática para promover a redução de desperdícios oriundos dos processos produtivos.

Segundo vários autores como Slack, Johnston & Chambers (2002) e Hornburg (2009), indicam que o

kaizen induz à procura de melhorias constantes e sucessivas, de forma incremental e cíclica sendo para tal benéfica a participação de várias pessoas, tanto gerentes como operários. Os resultados do kaizen tão surgem normalmente como a sua aplicação, ou seja, de modo pequeno mas sucessivo. Não obstante Paniago (2008) salienta que nem sempre se alcança o retorno imediato da aplicação.

Em oposição ao kaizen encontra-se a inovação. Imai (1992), citado em Paniago (2008), indica que a inovação requer grandes investimentos em tecnologias e/ou em equipamentos, de forma a obter-se melhorias radicais. A inovação é mais adequada para a participação dos maiores cargos administrativos devido aos altos valores envolvidos.

Bateman & Rich (2003) dividem a melhoria contínua em duas abordagens distintas: atividade de melhoria num período de tempo longo, onde indicam que esta é a real melhoria contínua (devido à extensão da duração); e a melhoria contínua com comprimento temporal mais curto/médio (uma a duas semanas) onde são aperfeiçoados processos através de eventos kaizen na área em estudo.

No entanto, o kaizen é visto por variados autores como “eterno e infinito”, pois é fundamental monitorizar-se a melhoria e tentar-se melhorar cada vez mais. Jugend, Silva, & Mendes (2006), na revisão histórica relativa à melhoria contínua efetuada no artigo “O método kaizen como forma de aprimoramento do desempenho empresarial: a sistemática adotada em uma multinacional do setor de autopeças”, apontam os esforços realizados para a reconstrução das indústrias japonesas após a Segunda Guerra Mundial, como a primeira aplicação de kaizen.

O início da década de oitenta é indicado por Jugend, Silva, & Mendes (2006), como o período de proliferação do kaizen para as empresas ocidentais, como resultado da necessidade de combater os produtos japoneses. Murata & Katayama (2010) referem que o conceito de kaizen é atribuído ao guru do

lean management, o japonês Masaaki Imai. Este é autor de variados livros relacionados o kaizen como “Kaizen. (ky'zen). The key to Japan's competitive success” (1991) e “Gemba kaizen: a commonsense low-cost approach to management” (1997).

Masaaki Imai fundou, na Suíça, o Kaizen Institute, cuja criação data o ano de mil novecentos e oitenta e cinto. O Kaizen Institute visa ajudar as empresas na introdução de conceitos, sistemas e ferramentas de

• PRINCÍPIOS E OBJETIVOS DO KAIZEN

Coimbra (2008), consultor do Kaizen Institute português, apresenta o que, para a instituição, são considerados os sete princípios chave de funcionamento do kaizen, para que seja possível obter bons resultados em qualquer melhoria contínua implementada. As empresas devem fomentar nas suas organizações crenças relativas aos sete princípios para que seja fatível a mudança de cultura empresarial. De seguida são desenvolvidos cada um dos princípios, no ponto de vista do autor citado, assim como perspetivas de outros autores.

GEMBA KAIZEN: Uma vez conhecido o significado de kaizen, importa esclarecer o significado de

gemba. Gemba é uma palavra japonesa cujo significado é “local real”. Na produção aplica-se a palavra para designar os PT na fábrica ou, por outras palavras, como indicado por Hornburg (2009), o local onde se trabalha para criar valor. Gemba kaizen é, analogamente, designado por “evento kaizen” – expressão adotada na presente revisão literária. Coimbra (2008) indica que estes eventos são um meio para envolver várias pessoas, num período curto e intensivo de trabalho com a finalidade idealizar e implementar melhorias.

DESENVOLVIMENTO DAS PESSOAS: Um dos alicerces da filosofia kaizen baseia-se no envolvimento

das pessoas nas atividades de melhoria. Consoante o citado por Coimbra (2008), em cada melhoria desenvolvida, existe uma consequente necessidade de mudança de hábitos antigos dos colaboradores, para novos hábitos associados à(s) atividade(s) alterada(s). Corroborando com este facto, reforça-se a ideia prescrita anteriormente, de que o kaizen deve ser aplicado promovendo pequenas melhorias, de forma regular e envolvendo todos os funcionários. Chen, Li, & Shady (2010) afirma que a implementação de melhorias, do modo relatado, é essencial para que os colaboradores se adaptem facilmente e se apresentem satisfeitos com o local de trabalho. Jugend, Silva, & Mendes (2006) referem que variados autores conceituados, como é o caso de Imai (pai do kaizen), defendem que pequenas melhorias resultam num maior aumento de produtividade, comparativamente a grandiosos esforços de aperfeiçoamento. Lee, Dugger, & Chen (2000) mencionam que o kaizen se baseia na opinião de que o envolvimento dos colaboradores irá desenvolver as suas habilidades e o que será benéfico para a empresa e para ele tenderá a procurar o “autoaperfeiçoamento”. Este facto faz considerar que, para a implementação da filosofia em estudo, é necessário um bom conhecimento de teorias motivacionais. Também Murata & Katayama (2010) consideram a orientação às pessoas como um dos fatores de êxito do kaizen. Hornburg (2009) salienta a importância da envolvência de todos os níveis hierárquicos, incluindo a administração das empresas, reforçando que “o kaizen não é elitista”. Refere, complementarmente, que os colaboradores devem revelar uma atitude kaizen no seu PT, ou seja, devem efetuar avaliações periódicas às máquinas, aos materiais, à ocorrência de defeitos, entre outros elementos que constituem o seu gemba. Segundo Aoki (2008) deve ser dada legitimidade aos

colaboradores para sugerirem mudanças nos seus PT. Para tal, deve ser dado tempo para a realização da avaliação e devem ser dados incentivos consoante o trabalho realizado.

NORMAS VISUAIS: O princípio em definição é introduzido por Coimbra (2008) através da evocação de que “uma imagem vale mais do que mil palavras” e que “uma norma é um caminho conhecido como mais eficiente de desempenhar determinada tarefa”. Estas expressões significam que devem ser criadas normas de trabalho, que devem representar o modo considerado mais eficiente de realizar determinada tarefa, com especial atenção para a exclusão de desperdícios. Como as pessoas apresentam os seus próprios métodos de executar as tarefas, deve ser encontrado um método (considerado ideal) e todos devem seguir a normalização criada. As folhas de trabalho normalizado (secção 2.2.3) devem ser colocadas junto aos PT, pretendendo-se, deste modo, a fácil visualização por parte dos colaboradores. A gestão visual (secção 2.2.3) é um meio muito poderoso nas empresas e é uma técnica essencial nas atividades de melhoria, como indica Murata & Katayama (2010).

PROCESSO E RESULTADOS: Para além da definição, essencial, dos objetivos da aplicação de kaizen,

Coimbra (2008) destaca a falta de relativismo dado à definição do método a utilizar para o alcançar os objetivos. O princípio “processo e resultados” salienta a importância de definir os resultados esperados, e consequentes objetivos, mas realça a consideração crucial que deve ser dada ao processo através do qual se pretende atingir os resultados/objetivos traçados. Coimbra (2008) considera que apenas deste modo é possível obter resultados coerentes e consistentes. A orientação aos processos é mencionada por Murata & Katayama (2010) como um dos elementos fundamentais do kaizen. Este atribui à administração o papel de estimular e auxiliar os colaboradores para melhorarem os processos. Considera igualmente importante incluir critérios de avaliação de modo a monitorizar as melhorias realizadas para reconhecer resultados e dar sustentabilidade ao processo.

QUALIDADE EM PRIMEIRO: A qualidade é um dos fundamentos clássicos associados ao kaizen,

procurando este a obtenção de zero defeitos. Este facto é reforçado pela opinião a este respeito de vários gurus da qualidade, como Deming, Juran e Ishikawa. No entanto, Hornburg (2009) indica que acima da qualidade do produto, o kaizen preocupa-se principalmente com a qualidade das pessoas.

ELIMINAÇÃO DE DESPERDÍCIO: Autores como Chen, Li, & Shady (2010), declaram que o principal objetivo do kaizen é, através de ações permanentes, identificar e agir de forma a diminuir os desperdícios e, consequentemente, diminuir as atividades que não acrescentam valor ao produto. Após a identificação desses desperdícios é necessário decidir como diminuí-los. Similarmente a esta redução, Chen, Li, & Shady (2010) mencionam que ao aplicar-se kaizen as empresas devem ser capazes de diminuir o retrabalho causado por problemas nos processos produtivos. Lee, Dugger, & Chen (2000) e Coimbra (2008) aludem que, em semelhança com o LM, é a disposição de eliminar desperdícios que permite que as empresas alcancem a competitividade e a excelência, sendo uma componente fundamental no kaizen.

FLUXO PUXADO (PULL FLOW): O paradigma de produção “pull”, segundo Coimbra (2008), significa organizar o fluxo de logística interna de forma a ser puxado, tanto a nível de fluxo de materiais como de informação. Deste modo não existe a propensão de criar stock desnecessário e, consequentemente, são reduzidos os desperdícios. A atividade produtiva é desencadeada por um pedido do cliente.

• EVENTOS KAIZEN

Segundo Araújo & Rentes (2006), pode definir-se o evento kaizen como uma intervenção realizada por uma equipa dedicada à melhoria de uma determinada área, num curto espaço de tempo. De notar que a utilização da denominação “evento kaizen” não é consensual, podendo-se facilmente encontrar outras terminologias como o referido “gemba kaizen”, ou outros, como é exemplo “kaizen blitz”.

Embora não seja possível indicar um método detalhado que seja utilizado como padrão, existem passos genéricos, apresentados por Araújo & Rentes (2006), que podem ser considerados quando se realiza um evento kaizen: reconhecimento e análise da situação atual, identificação de problemas, simulação e objetivos para a condição futura, implementação da melhoria e, por fim, estabilização do novo estado. Liker (2004) menciona que os processos devem ser documentados.

Lee, Dugger, & Chen (2000) expõem o método ensinado em universidades norte americanas para executar um evento kaizen. Este ostenta a simulação/criação de protótipos da melhoria planeada para posterior avaliação e decisão da sua implementação. Conjuntamente, o modelo adiciona a realização de cálculos referentes aos custos envolvidos na melhoria.

Liker (2004) e Paniago (2008) afirmam que os eventos kaizen devem ser aplicados seguindo as orientações do ciclo Plan-Do-Check-Act (PDCA) criado por Deming, reforçando que é uma ferramenta importante na execução das melhorias. Os eventos kaizen cimentam-se nos princípios do kaizen, onde é preferencial a inclusão de conceitos convencionais, como indicado por Hornburg (2009), pois estes são mais facilmente compreendidos por todos os intervenientes.

2.2.2.

S

TANDARDW

ORKStandard Work (trabalho normalizado) diz respeito ao modo como o trabalho deve ser realizado, indicando, por exemplo, o modo como os operadores e máquinas devem interagir (Miltenburg, 2007). As atividades são estudadas sendo encontrado o melhor modo para as realizar. Após isso realizam-se folhas que são colocadas junto aos PT, como são exemplo as standard work sheet (SWS), standard operation chart (Figura 3), entre outras. As folhas são realizadas atendendo às necessidades das empresas.

De acordo com Losonci, Demeter, & Jenei (2011), o facto de o trabalho se encontrar todo descrito permite com que as pessoas possam ser capazes de executar múltiplas tarefas (polivalência), garantindo maior flexibilidade ao sistema produtivo. Esta ferramenta evita, por exemplo, procedimentos incorretos e movimentações desnecessárias.

Figura 3 - Standard Operation Chart (Arai & Sekine, 1992)

2.2.3. G

ESTÃOV

ISUALA gestão visual é mencionada por Rich, Bateman, Esain, Massey, & Samuel (2006), como um dos aspetos mais versáteis do LM. É um método de, através da visão, se obter informações. No caso da indústria estas informações estão normalmente ligadas à produtividade, à qualidade, aos atrasos ocorridos, ao modo de elaboração de uma atividade, entre outras. Estas informações são colocadas em zonas de fácil visualização, de modo a ser percetível a qualquer colaborador e, caso exista alguma situação fora do padrão estabelecido, seja óbvio e imediatamente corrigido pelos colaboradores (Murata & Katayama, 2010). As informações fazem com que os colaboradores fiquem envolvidos e ajam face a estas.

O facto de um dos princípios se basear na padronização das atividades e exposição do modo que devem ser realizadas, permite aos colaboradores sugerir modos para melhorar a forma como estas se encontram normalizadas e propor outras melhorias.

Autores como Parry & Turner (2006) referem que o sistema andon e o sistema kanban são também apoiados nas bases da gestão visual. Takeda (2006) acrescenta a estas ferramentas, as SWS. Segundo o mesmo autor, nestas folhas podem ser colocadas várias informações, por exemplo a sequência de trabalho, o tempo de cada operação, a indicação se se trata de transporte, inspeção, operação ou espera, e/ou se se trata de um trabalho manual ou automático, a distância percorrida, podendo ser colocados outros elementos. Assim, torna-se necessário cada usuário adotar um tipo de folha a utilizar, existindo vários exemplos na literatura.

2.2.4. T

ÉCNICA5S

Os 5S (cinco sensos) são também uma ferramenta de gestão visual, tendo sido projetada para criar um ambiente de trabalho visual, baseado na auto-explicação, auto-ordenação e auto-melhoria (Dennis, 2007). Os 5S significam Seiri – separar o que é útil do que é desnecessário, Seiton – organizar e identificar tudo o que se considerou necessário, Seiso – limpeza do PT e eliminar possíveis origens de sujidade, Seiketsu

efetuadas através da auto-disciplina (Womack, Jones, & Roos, 1990). Cada “S” funciona como uma etapa consecutiva para a implementação desta ferramenta. Segundo Liker (2004), cada atividade contribui para a eliminação de desperdícios que diminuem erros, defeitos, bem como acidentes de trabalho. Esta ferramenta foi utilizada na Toyota e o facto de proporcionar um ambiente limpo e ordenado foi considerada como uma base da melhoria (Dennis, 2007).

Dennis (2007) atribui à gestão visual a base para a estabilização do sistema, indicando que, para tal, é fundamental o papel da ferramenta 5S no apoio do trabalho normalizado e da manutenção produtiva total (TPM). O mesmo autor considera os 5S como importante suporte do JIT, uma vez que é fundamental no fornecimento da informação e, assim, consequentes tomadas de decisão.

2.2.5.

K

ANBANShingo (1988) menciona que a ideia do sistema kanban surgiu do modo de funcionamento dos supermercados, nos Estados Unidos da América. O sistema de supermercado é indicado por Shingo (1988) como tendo surgido na década de 50. O supermercado tem como principal objetivo a colocação de quantidades de produtos acabados ou semi-acabados para aquisição do cliente, ou PT, respetivamente, que necessite destes (Harris, Harris, & Streeter, 2011). As quantidades são calculadas face às necessidades dos clientes, sendo o supermercado alvo de controlo e monitorização.

O sistema kanban, cujo significado em português é cartão, de acordo com Monden (1983) este sistema consiste num modo de controlo de quantidades e das operações de fabrico. Através do cartão, os colaboradores sabem o que produzir, quando e em que quantidade, funcionando este sistema do cliente para o fornecedor (sistema puxado).

Ohno (1988) indica que o kanban é um conjunto de instruções de modo a que exista, rapidamente, transferência das informações necessárias. A informação contida nos cartões varia de empresa para empresa, contendo estes, por exemplo, a referência da peça a produzir, a quantidade a produzir (capacidade do contentor), os PT nos quais circulam os kanban, podendo conter outras informações. Segundo Dennis (2007) existem dois tipos de kanban, o de produção – cujo kanban dá origem a ordens de produção, indicando a quantidade de determinado produto que se deve produzir – e o kanban de transporte/movimentação – em que o kanban indica a quantidade de produto que o processo deve retirar entre dois PT. O número de kanbans, correspondendo ao número de contentores, é calculado, de acordo Graves & Kan (1993) da fórmula:

Em que: n – é o número de kanbans; D – é a procura média; L – corresponde ao lead time; α – representa o stock de segurança; c – é a capacidade do contentor.

Shingo (1989b) menciona Taiichi Ohno, que na sua obra afirmou que embora o JIT e o jidoka sejam os pilares do TPS, o kanban é a ferramenta para operacionalizar o sistema, sendo considerado por variados autores como fundamental no JIT, substituindo a programação tradicional e o controlo das atividades do sistema produtivo.

Um sistema kanban utilizado vulgarmente é o sistema de duas caixas – two bin system. Este utiliza duas caixas de forma a quando uma está a ser abastecida a outra encontra-se a ser utilizada, existindo, portanto, um stock de segurança a ser usado quando a primeira caixa está vazia (Zeng & Johnson, 2009). Neste sistema, a quantidade a produzir encontra-se limitado pelo tamanho da caixa, encontrando-se o produto a produzir explícito na caixa.

2.2.6.

T

OTALP

RODUCTIVEM

AINTENANCEComo indicado precedentemente, o LM tem como objetivo a eliminação de desperdícios, devendo-se garantir a máxima capacidade dos equipamentos. Com esta pretensão surge o TPM, que é indicado por Dennis (2007) como a chave para a estabilidade das máquinas. O TPM, cuja origem é atribuída a Nakajima (1988), é a manutenção realizada pelos colaboradores e baseia-se na melhoria de equipamentos envolvendo os membros da organização.

As atividades de manutenção passam a fazer parte do processo e realizadas pelos próprios colaboradores, que recebem formação precedentemente, contrariamente às interrupções na produção quando se trata de manutenção corretiva (Weinstein, Vokurka, & Graman, 2009). Variados autores, mencionados em Lycke (2003), indicam que o TPM resulta em maior produtividade, melhor qualidade, menor número de avarias, redução de custos, melhor ambiente de trabalho, entre outras melhorias significativas.

2.2.7.

J

UST-I

N-T

IMEO sistema Just-In-Time (JIT), criado por Taiichi Ohno (1988), é, de acordo com Shingo (1989b), um conjunto de práticas de gestão que visam a melhoria contínua, conseguindo esta através da eliminação de desperdícios e utilização dos recursos humanos. White, Ojha, & Kuo (2010) enquadram nestas práticas de gestão os círculos de qualidade, o controlo da qualidade total, a manutenção produtiva total, a redução do tempo de changeover, a polivalência dos colaboradores, o sistema kanban, entre outros. Segundo Liker (2004), o conjunto de práticas e princípios que constituem o JIT, permite que se responda apenas quando e quanto o cliente deseja, utilizando o mínimo de recursos – materiais, mão-de-obra (MO) ou equipamentos – na produção. Monden (1998) acrescenta que apesar da elevada variedade possível de produzir, o JIT garante baixos custos, alta qualidade e prazo de entrega respeitado.

2.2.8.

J

IDOKAJidoka, ou autonomation, é, como citado por Liker (2004), dotar as máquinas com algum grau de autonomia. Segundo este autor, jidoka tem o objetivo de colocar as máquinas a trabalhar sem que seja necessário um contínuo acompanhamento humano, alertando os colaboradores, através de um sinal de alerta, quando existe um problema e parando automaticamente. Monden (1998) afirma que jidoka se baseia, fundamentalmente, na redução do número de colaboradores necessários no manuseamento de máquinas, obtendo este facto através da melhoria de mecanismos. Staatsa, Brunnerb, & Upton (2011) afirmam que o tempo em que as máquinas não necessitam de colaboradores, libertam estes para aspetos mais valorizados, considerando que este é um dos objetivos do jidoka, contrariamente à ideia de eliminação de colaboradores da produção.

O jidoka foi inventado por Sakichi Toyoda, que colocou um dispositivo, num tear automático, capaz de parar o tear imediatamente após detetar uma anormalidade, evitando, deste modo, corrigir o erro e evitar a repetição de defeitos (Liker, 2004), estando, portanto, diretamente ligado à qualidade dos produtos, uma vez que a origem do defeito é corrigida e os produtos com defeito não prosseguem. Os principais elementos constituintes do jidoka são o poka-yoke e a separação homem-máquina sendo, no entanto, apenas o primeiro alvo de abordagem no presente trabalho.

Os dispositivos poka-yoke, ferramenta também denominada mistake proofing ou error proofing, significa à prova de erros. Este sistema foi criado por Shingo, indicando na sua obra “Zero quality control: source inspection and the poka-yoke system” (1989a) a sua origem, remontando ao ano de 1961.

A deteção de erros pode ser efetuada no final do processo ou antes do processo, garantindo que as condições necessárias para a qualidade do produto se encontram garantidas, sendo necessário inicialmente detetar o problema e, de seguida, tomar uma ação corretiva (Grout & Toussaint, 2010). Para a citada deteção de erros, o sistema poka-yoke utiliza dispositivos automáticos ou métodos para proceder à deteção (Al-Araidah, Jaradat, & Batayneh, 2010).

Conforme apontado por Grout & Toussaint (2010), tanto jidoka como poka-yoke envolvem a paragem do processo. Enquanto o primeiro para a linha de modo a resolver os problemas, o segundo interrompe o processo a fim de eliminar as causas dos defeitos.

2.2.9.

S

INGLEM

INUTEE

XCHANGE OFD

IEA ferramenta Single Minute Exchange of Die (SMED), usualmente referido como “mudança rápida de ferramentas”, foi criada por Shigeo Shingo (1985), com o objetivo de reduzir drasticamente o tempo de

setup (tempo decorrido desde a produção da última peça conforme de um determinado lote, até à primeira peça conforme do lote do produto seguinte). Lareau (2011) indica que o SMED e as boas práticas inerentes a este propiciam a eliminação de desperdícios.

Shingo (1985) dividiu as operações de setup em duas categorias: operações internas e operações externas. As primeiras dizem respeito às operações que são realizadas com a máquina parada, enquanto as segundas englobam as operações que são realizadas com a máquina em funcionamento. Conjuntamente à classificação anterior, Shingo (1985) definiu uma sequência de estágios que pode ser aplicada a vários tipos de changeover1:

Estágio 1 – Separação das operações internas e externas – é considerada a etapa mais importante na implementação do SMED e consiste na separação, em todo o processo de changeover, dos dois tipos de operações.

Estágio 2 – Conversão das operações internas em operações externas – este ponto envolve uma nova examinação das operações, de forma a verificar se existem operações assumidas erradamente como internas, seguindo-se, caso possível, a conversão das operações internas em externas.

Estágio 3 – Racionalização/melhoria de todos os aspetos do changeover – nesta etapa devem ser analisadas detalhadamente todas as operações, tentando-se torna-las mais eficientes.

As alterações efetuadas, de modo a reduzir o tempo de changeover, envolvem, por exemplo, modificações técnicas das máquinas até a simples melhorias na organização dos PT (Pessan & Néron, 2011). No entanto, estes autores ressalvam que o SMED apresenta dificuldades neste ponto, uma vez que algumas das melhorias são bastante dispendiosas. Face ao citado, importa referir uma ferramenta utilizada de forma a melhorar os processos, descrita no livro “20 Keys to Workplace Improvement”, de Kobayashi (1995), o Low-Cost Automation.

O Low-Cost Automation engloba dispositivos de automação de baixo custo ou máquinas construídas com um propósito especial. O propósito do Low-Cost Automation é que a construção destes dispositivos ou máquinas seja realizada na empresa, pelos seus colaboradores, devendo ser estes melhorar a produtividade. No entanto, caso sejam construções cujas especificações técnicas não estejam ao alcance dos colaboradores e, por isso, seja necessária a contratação de um especialista, os colaboradores devem intervir, de modo a compreender o processo e os especialistas entenderem as necessidades.

2.2.10. F

ERRAMENTAS DED

IAGNÓSTICOPreviamente à aplicação de ferramentas ou metodologias do LM deve ser feito um diagnóstico ao processo que se pretende modificar. Existe um elevado leque de ferramentas de diagnóstico possível de utilizar, de forma a exibir e/ou verificar o estado do processo. Alguns exemplos são descritos de seguida.

Value Stream Mapping (VSM): ferramenta do LM que permite visualizar todo o fluxo de valor do produto (até ao cliente), permitindo identificar claramente detalhes no processo produtivo, como o

1 Termo inglês, vulgarmente utilizado no LM, cujo significado é mudança de ferramenta. Este termo é adotado nesta dissertação.