Vila Real, 2019

Aplicação dos princípios "Lean Thinking" num

serviço hospitalar do CHTMAD

Dissertação de Mestrado em Engenharia Biomédica

Ângela Patrícia Teixeira Almeida

Orientadores:

Prof. Doutora Caroline Dominguez

Prof. Doutor Luís Torres Pereira

Vila Real, 2019

Aplicação dos princípios "Lean Thinking" num

serviço hospitalar do CHTMAD

Dissertação de Mestrado em Engenharia Biomédica

Mestranda: Ângela Patrícia Teixeira Almeida

Orientadora: Prof. Doutora Caroline Dominguez

Coorientador: Prof. Doutor Luís Torres Pereira

Composição do júri:

Prof. Doutora Argentina Leite

Prof. Doutora Adelaide Cerveira

Esta dissertação foi desenvolvida com o objetivo de obtenção do grau de Mestre em Engenharia Biomédica, sendo apresentada na Universi-dade de Trás-os-Montes e Alto Douro. Declaro que todo o conteúdo nela constante é de minha inteira responsabilidade, sendo que as contri-buições não originais se encontram devidamente referenciadas.

vii

Agradecimentos

Ao longo deste percurso foram muitas as pessoas que me apoiaram e sem as quais a finalização deste seria impossível. Por isso, não posso deixar de expressar o meu mais sincero agradecimento:

Aos meus orientadores, Prof.ª Dr.ª. Caroline Dominguez e Prof. Dr. Luís Torres Pereira pelo centivo, pela partilha de conhecimentos, interesse, paciência e disponibilidade ao longo desta in-vestigação.

Ao Centro Hospitalar de Trás-os-Montes e Alto Douro por proporcionar condições para a realiza-ção deste trabalho e à Dr.ª Telma Correia, à Enf.ª Isabel Melhorado, e ao Eng. Vítor Costa pela disponibilidade e acompanhamento e pela passagem de conhecimento ao longo da investigação no CHTMAD

A toda a minha família e amigos pela paciência e apoio ao longo destes últimos anos.

Aos meus pais, pelo carinho, pelo apoio incondicional, pela ajuda e compreensão, e sobretudo pela paciência que tiveram em todos os momentos. Sem eles nada disto seria possível.

E a todos aqueles que de uma forma ou outra, ajudaram e incentivaram na conclusão deste traba-lho.

ix

O sistema de saúde português tem sofrido, ao longo dos anos, cada vez mais alterações. Seja pelo aumento da esperança média de vida e consequente envelhecimento da população, pelo desenvolvimento tecnológico ou até pelas restrições financeiras sofridas. Para superar da melhor forma estas mudanças, cada vez mais se procura a adoção de abordagens de gestão que possam contribuir para a resolução destes problemas, como por exemplo, o lean thinking. O lean thinking é um modelo de gestão que se caracteriza pela procura da melhoria contínua através da aplicação de técnicas e ferramentas lean. Quando aplicado à saúde, designa-se de lean healthcare e, embora a sua aplicação neste campo seja recente, já mostrou ser uma mais valia para os serviços de saúde, neste caso, para os hospitais. No âmbito desta investigação, procurou-se estudar a eficiência e eficácia do bloco operatório do CHTMAD através da utilização de indicadores de produtividade que dão a conhecer o estado atual das especialidades em estudo e, identificar oportunidades de melhoria que levariam a uma proposta de melhoria com a ajuda de ferramentas lean. Também fez parte desta investigação o estudo das listas de espera para cirurgia de acordo com o tempo médio de resposta garantido (TMRG).

xi

Portuguese health systems have undergone more and more changes over the years. Whether due to the increase in the average life expectancy and consequent aging of the population, the technological development or even the financial constraints suffered. To better overcome these changes, facilitators are increasingly looking for the adoption of management methodologies that can contribute to solving these problems, for example, lean thinking. Lean thinking is a manage-ment model that seeks continuous improvemanage-ment through the application of lean techniques and tools. When applied to health, it’s called lean healthcare and, although its application in this field is recent, it has already been shown to be an asset for health services, in this case hospitals. In the scope of this research, we sought to study the efficiency and effectiveness of the operating room of CHTMAD through the use of productivity indicators that make known the current state of the specialties under study and identify opportunities for improvement that would lead to an improve-ment with the help of lean tools. Also part of this research was the study waiting lists for surgery according to the average guaranteed response time.

Agradecimentos ... 7 Resumo ... 9 Abstract ... 11 Lista de Figuras ... 17 Lista de Tabelas ... 19 Abreviaturas ... 21 Capítulo 1 – Introdução ... 23 1.1 Enquadramento ... 23 1.2 Objetivos do estudo ... 23 1.3 Motivações ... 24

Capítulo 2 - Revisão Bibliográfica ... 25

2.1 Lean Thinking ... 25

2.2 Princípios do Lean Thinking ... 26

2.3 Desperdício ... 30

2.3.1 Classificação dos desperdícios pelos três MUs ... 31

2.3.2 Os desperdícios classificados pelo 5M+Q+S ... 31

2.3.3 Desperdícios no fluxo de operações ... 32

2.3.4 Os 8 desperdícios de Taiichi Ohno ... 33

2.4 Principais técnicas e ferramentas do Lean Thinking ... 36

2.4.1 Mapeamento do fluxo de valor ... 37

2.4.2 Os 5 Porquês ... 38

2.4.3 Ciclo PDCA ... 39

2.4.4 Trabalho uniformizado ... 41

2.4.5 Ferramentas de melhoria ... 41

2.5 O lean nos Serviços e nos serviços ligados à saúde ... 43

2.5.1 Evolução e especificidades ... 43

2.5.2 A aplicação do lean healthcare: alguns casos ... 46

2.5.2.1 Virgina Mason Medical Centre em Seattle ... 46

2.5.2.2 Bolton Improving Care System ... 48

2.5.3.1 Implementação lean nos hospitais portugueses ... 49

Capítulo 3 – Caso de estudo e metodologia ... 51

3.2.1 Sistema Nacional de Saúde ... 51

3.2.2 Caracterização e Gestão do Bloco Operatório (BO) ... 52

3.2.3 Apresentação do Centro Hospitalar de Trás-os-Montes e Alto Douro ... 53

3.2.3.1 Evolução histórica das unidades hospitalares do CHTMAD ... 53

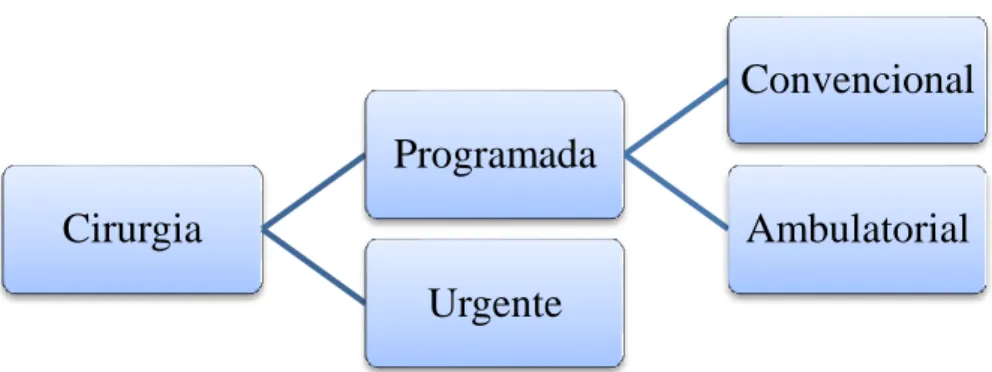

3.2.3.2 Missão e Visão ... 56 3.2.3.3 Valores e Princípios ... 56 3.2.4 Caracterização do BO do CHTMAD ... 57 3.2.4.1 Recursos Humanos ... 58 3.2.4.1.1 Cirurgião ... 58 3.2.4.1.2 Médico Anestesiologista ... 59 3.2.4.1.3 Enfermeiros perioperatórios ... 59 3.2.4.1.4 Assistentes operacionais ... 59 3.2.4.2 Tipos de cirurgia ... 60

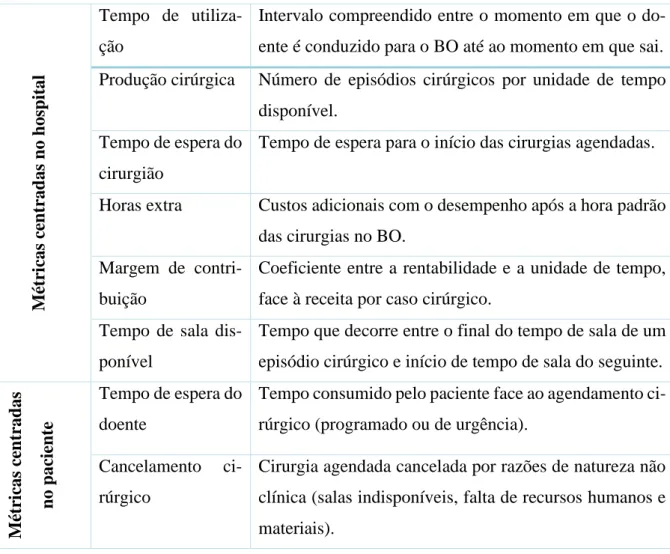

3.2.4.3 Eficiência, Eficácia e Efetividade no BO ... 61

3.2.4.4 Indicadores de qualidade do BO ... 61

3.2.4.5 Agendamento e programação do BO ... 63

3.2.4.6 Sistema Integrado de Gestão de Inscritos para Cirurgia (SIGIC) ... 63

3.2.4.6.1 Lista de Inscritos para Cirurgia (LIC) ... 64

3.3 Metodologia de estudo ... 67

3.3.2 Tipo de investigação ... 67

3.3.3 Processo de investigação ... 68

Capítulo 4 – Descrição, Apresentação e discussão dos resultados ... 71

4.1 Estado inicial ... 71

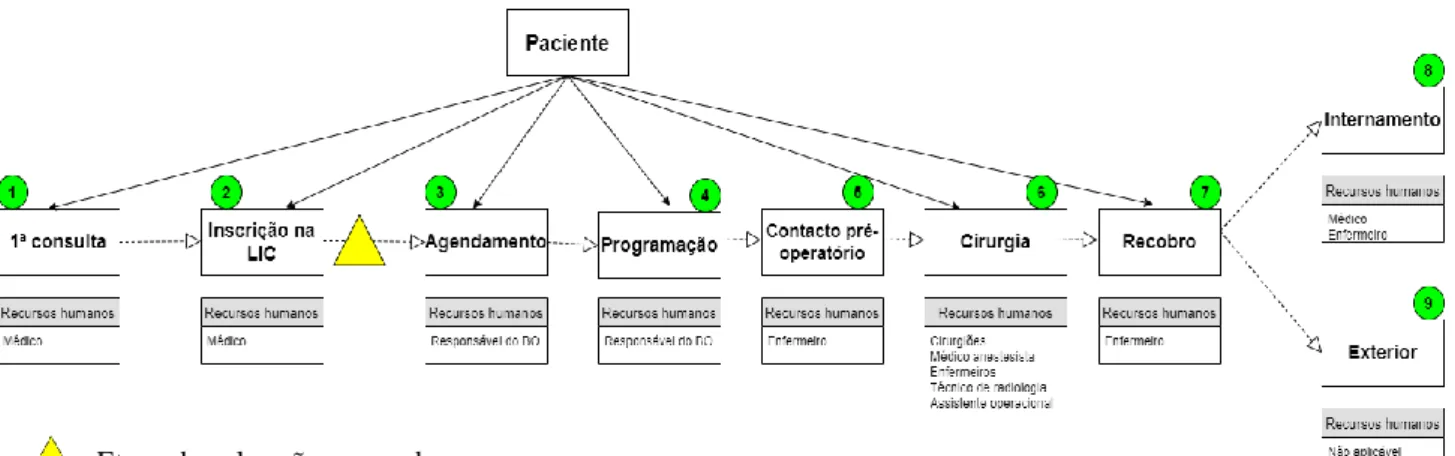

4.1.1 Mapeamento da cadeia de valor da situação atual ... 71

4.1.2 Recolha e Análise de dados ... 73

4.1.2.1 Taxa de ocupação ... 73

4.1.2.2 Taxa de cancelamento ... 75

4.1.2.3 Produtividade cirúrgica ... 77

4.1.2.4 Tempo médio de espera para cirurgia ... 79

4.1.2.5 Tempos na lista de espera: Estimativa do tempo de espera na LIC ... 81

Capítulo 5 – Conclusão, desafios e trabalho futuro ... 89

5.1 Principais conclusões ... 89

xv

Referências Bibliográficas ... 95

Anexo A – Plantas dos BO do CHTMAD ... 104

Planta BO Hospital de São Pedro ... 104

Planta BO Hospital de Lamego ... 105

Planta BO Hospital de Chaves ... 106

Anexo B – Classificação de indicadores por dimensão ... 107

Anexo D – Requisição de bloco operatório ... 111

Anexo E – Tempos dos atos cirúrgicos na especialidade de Cirurgia Geral ... 113

Anexo F – Tempos dos atos cirúrgicos na especialidade de Ortopedia ... 119

Anexo G – Tempos dos atos cirúrgicos na especialidade de Otorrinolaringologia ... 124

xvii

Lista de Figuras

Figura 1 - O procedimento dos 5W ... 39

Figura 2 - Ciclo PDCA ... 40

Figura 3 - Plano estratégico VMPS ... 48

Figura 4 - Abordagem sistematizada Bolton Improving Care System (BICS) ... 49

Figura 5 - Hospital de São Pedro, Vila Real ... 53

Figura 6 - Novo Hospital de Proximidade de Lamego... 54

Figura 7 - Unidade Hospitalar de Chaves ... 55

Figura 8 - Unidade Hospitalar do Peso da Régua ... 55

Figura 9 - Tipos de cirurgia ... 61

Figura 10 - Value Stream Mapping da cadeia de valor ... 71

Figura 11 - Percentagem de doentes incritos em LIC que ultrapassaram o TMRG (Cirurgia Geral) ... 83

Figura 12 - Percentagem de doentes inscritos em LIC que ultrapassaram o TMRG (Ortopedia) 84 Figura 13- Percentagem de doentes inscritos em LIC que ultrapassaram o TMRG (Otorrinolaringologia) ... 85 Figura 14 - Percentagem de doentes inscritos em LIC que ultrapassaram o TMRG (Urologia) . 87

xix

Lista de Tabelas

Tabela 1 - Desperdícios 5M+Q+S ... 31

Tabela 2 - Medidas de desempenho do BO... 62

Tabela 3 – Taxas de ocupação das especialidades em estudo ... 75

Tabela 4 - Diferença entre a taxa de ocupação calculada pelo administrativo e a taxa de ocupação real ... 75

Tabela 5 - Taxa de cancelamentos ... 76

Tabela 6 - Causas dos cancelamentos alusivos ao ano de 2018 ... 77

Tabela 7 - Indicadores de ocupação, rendimento e produtividade das especialidades em estudo 79 Tabela 8 - Tempo médio de espera ... 80

Tabela 9 – Tempo necessários para intervencionar todos os utentes até 31-12-2019 (Cirurgia Geral) ... 82

Tabela 10 - Tempo necessários para intervencionar todos os utentes até 31-12-2019 (Ortopedia) ... 84

Tabela 11 - Tempo necessários para intervencionar todos os utentes até 31-12-2019 (Otorrinolaringologia) ... 85

Tabela 12 - Tempos dos atos cirúrgicos na especialidade de Cirurgia Geral ... 113

Tabela 13 - Tempos dos atos cirúrgicos na especialidade de Ortopedia ... 119

Tabela 14 - Tempos dos atos cirúrgicos na especialidade de Otorrinolaringologia ... 124

xxi

Abreviaturas

ACSS – Administração Central do Sistema de Saúde BICS – Bolton Improving Care System

BO – Bloco Operatório

CHTMAD – Centro Hospitalar de Trás-os-Montes e Alto Douro CS VSM – Current State Value Stream Mapping

DGS – Direção-Geral de Saúde

FS VSM – Future State Value Stream Mapping JIT – Just-In-Time

LIC – Lista de Inscritos para Cirurgia MFV – Mapeamento do Fluxo de Valor PDCA – Plan-Do-Check-Act

SIGIC – Sistema Integrado de Gestão de Inscritos para Cirurgia

SIGLIC – Sistema Informático de Gestão da Lista de Inscritos para Cirurgia SMED – Single Minute Exchange of Die

SONHO - Sistema Integrado de Informação Hospitalar TE – Tempo de Espera

TMRG – Tempo Máximo de Resposta Garantido TPS – Toyota Production System

ULSN - Unidade Local de Saúde do Nordeste VMPS – Virginia Mason Production System VMMC – Virginia Mason Medical Center VSM – Value Stream Mapping

Capítulo 1 – Introdução

1.1

Enquadramento

Atualmente o Sistema Nacional de Saúde caracteriza-se pela carência de recursos hu-manos e materiais, extensas listas de espera para consultas e cirurgias, crescimento das despesas relacionadas com saúde, e baixa qualidade do atendimento. Posto isto, é cada vez mais impor-tante munir os serviços de saúde com mecanismos e estratégias que possibilitem os mesmos desenvolverem planos que combatam os problemas acima referidos. Uma abordagem cada vez mais usada é a aplicação dos princípios do lean thinking.

A filosofia lean foi inicialmente desenvolvida na conhecida empresa Toyota, no Japão, através do sistema Toyota Production System (TPS), com o objetivo de dar resposta à crise que se fazia sentir nos anos 50 (Womack e Jones 2004). Mais tarde evoluiu para o setor dos serviços, de uma forma natural, uma vez que os princípios associados são os mesmos, isto é, ambos procuram obter maior produtividade e eliminar desperdícios (Matos et al. 2016).

Apesar de ter tido origem no setor industrial, a filosofia lean rapidamente mostrou a sua eficiência no setor da saúde provando que é uma metodologia útil e que com as suas ferramentas e princípios, pode ajudar na perceção das atividades que acrescentam valor para o paciente. Assim o lean healthcare veio revolucionar a forma como se questionam os problemas e inefi-ciências dos hospitais uma vez que instiga a mudança (Souza, 2019).

Mais do que resoluções de problemas, a metodologia lean possui ferramentas e práticas que capacitam os colaboradores a pensarem e a desenvolverem soluções para melhorar a efici-ência, a qualidade e a sustentabilidade da organização em que estão inseridos (Matos, et al. 2016).

O número de publicações relacionadas com a aplicação do lean healthcare nas unidades de saúde tem crescido cada vez mais (Souza, 2019), nomeadamente no âmbito académico. Mui-tas delas foram utilizadas pela autora para perceber de que forma o lean tem contribuído para a melhoria da eficiência e redução de desperdícios no setor da saúde.

1.2 Objetivos do estudo

A presente dissertação teve como objetivo a identificação e análise de problemas, rela-cionados com a gestão cirúrgica, que afetam a eficiência do bloco operatório do CHTMAD,

utilizando o lean thinking como abordagem de apoio. Para tal, analisaram-se dados relativos aos atos cirúrgicos passados e indicadores de produtividade. Paralelamente pretende-se perce-ber de que forma o lean thinking pode ser aplicado num processo de melhoria, em particular num dos serviços hospitalares.

É importante clarificar que o abordagem nos presentes objetivos não se refere aos resul-tados financeiros, mas sim, aos comportamentos e graus de eficiência de cumprimento das ta-refas por parte dos colaboradores do serviço.

Neste seguimento, como objetivo final, propõe-se responder à seguinte questão de in-vestigação: quais são os fatores principais que afetam negativamente a eficiência do bloco operatório? Como podem os mesmos ser minimizados?

1.3 Motivações

Atualmente, o estado do Serviço Nacional de Saúde (SNS) é um dos principais proble-mas de Portugal, e também um dos que apresenta um grande desafio para a sua resolução. Ape-sar deste problema estar sob a alçada do Governo Português, afeta também o estado e a socie-dade em geral (Público, 2019a). Por isso, é cada vez mais imprescindível trabalhar o SNS de forma a torná-lo mais eficiente.

Para dar resposta à escassez de recursos é muito comum usar a abordagem de lean

thin-king. Lean é uma filosofia de gestão que tem como objetivo a eliminação contínua de

desper-dícios (atividades que não acrescentam valor) que por sua vez resulta na adição de valor ao produto/serviço. A aplicação da filosofia lean à indústria de serviços é designada por lean

ser-vice.

A escolha deste tema surge do nosso interesse em aplicar os conhecimentos obtidos na Licenciatura e Mestrado em Engenharia Biomédica nos serviços de saúde, e a perspetiva de contribuir para a melhoria dos serviços hospitalares e a otimização dos recursos existentes nos serviços de saúde em tempos de contenção orçamental, através do estudo e da utilização da metodologia lean thinking. A possibilidade de ter acesso ao hospital e aos dados relativos à gestão do bloco operatório aumentaram o interesse da investigação nesta área. No início do estudo do caso prático foi sugerida a análise de uma das maiores problemáticas do Sistema Nacional de Saúde, as listas de espera.

Capítulo 2 - Revisão Bibliográfica

2.1 Lean Thinking

Os primórdios da filosofia lean thinking surgiram no Japão, mais especificamente, nas fábricas da Toyota Motor Company, após a Segunda Guerra Mundial, no início da década de 60. Para superar a inflação pós-guerra que se fazia sentir no país e evitar a falência, Taiichi Ohno, presidente da Toyota, implementou o sistema Toyota Production System (TPS) que mais tarde viria a tornar-se um sistema de referência para os empresários automobilísticos america-nos (Shah e Ward, 2007). A empresa automobilística japonesa teve como objetivo a redução do desperdício e do trabalho sem valor agregado, através do controlo de quantidades e qualidade, aumentando desta maneira a satisfação, a qualidade e a produtividade dos funcionários ao mesmo tempo que os baixos custos de produção se mantinham (Holweg, 2007).

Takahiro Fujimoto, citado por (Mazzocato et al., 2010), descreveu, na sua obra “ The

Evolution of a Manufacturing System at Toyota”, o TPS como sendo um conjunto de

procedi-mentos de 3 categorias diferentes: (1) Procediprocedi-mentos para a identificação de problemas que facilitam a deteção dos mesmos e que indicam a necessidade de melhoria; (2) Procedimentos para a resolução de problemas que ajudam a identificar soluções viáveis e gerem o processo de mudança subsequente; (3) Procedimentos de retenção que fornecem a estabilidade necessária para que os indivíduos interiorizem as soluções através da formalização de novos procedimen-tos padrão (Mazzocato et al., 2010).

Mais tarde, durante os anos 60 e 70, o TPS chegou aos EUA e à Europa, sendo que no primeiro iniciou a sua jornada na indústria automobilística e, mais tarde, espalhou-se para outras indústrias e para os seguintes setores (Pinto, 2014): saúde, serviços do setor público (gestão de serviços camarários, justiça, forças militares e administração pública), comunicação e mass

me-dia, transportes, educação, construção civil e obras públicas, distribuição e logística, banca e

seguros, e tecnologias e sistemas de informação.

Em 1990, na publicação “The Machine that Changed the World” de Womack e Jones, surgiu pela primeira vez o termo lean thinking. Esta abordagem, baseada no sistema de produ-ção da empresa automobilística Toyota, TPS, criada por Shigeo Shingo e o Taiichi Ohno em 1940 (Matos et al., 2016), é uma metodologia de gestão com sucesso em vários setores devido aos resultados positivos que obtém na sua implementação e desempenho. Baseia-se na otimi-zação de processos, melhoria da qualidade e consequente aumento da satisfação dos clientes.

No entanto, a chave para o sucesso do lean thinking é a centralização na criação de valor para o cliente a longo prazo e a redução ou, se possível, a eliminação de qualquer tipo de desperdício.

Outros autores (Dahlgaard e Dahlgaard-Park, 2006) consideram o lean thinking como uma metodologia que tem como principal objetivo a criação de melhorias de baixo-custo base-adas na redução de atividades sem valor agregado. Para Holden (2011), o pensamento lean é um conjunto de conceitos, métodos e ferramentas derivadas da filosofia de produção da Toyota

Motor Corporation. Já Toussaint e Berry (2013), afirmam que o lean é uma transformação

cultural que muda a forma como uma organização funciona. Brackett et al., (2013) definiram o

lean como uma metodologia que adota tanto a eliminação de desperdícios como a agregação de

valor de todos os processos, e cujo objetivo é a melhoria do produto, maximizar a eficiência operacional, qualidade, velocidade e custo das operações (Holweg, 2007). Gupta et al.,. (2016) definiram o lean thinking como uma abordagem multidimensional integrada que abrange uma ampla variedade de práticas de gestão baseadas na filosofia de eliminação de desperdício atra-vés da melhoria contínua. Por fim, Pinto (2014) afirmou que o lean thinking é uma filosofia de gestão autoevolutiva que continuamente se melhora encorajando as pessoas a pensar e a resol-ver problemas, criando valor.

Em meados da década de 90 a filosofia lean thinking evoluiu para outras áreas (Hines

et al., 2004) como a indústria aeroespacial, bancária, de construção, da energia, na saúde e no

governo, adaptando os sistemas de produção para que os princípios lean pudessem ser aplicados nas organizações pertencentes a essas. Estes princípios, que serão discutidos no subcapítulo seguinte, permitem a identificação do valor para o cliente, a gestão do fluxo de valor, o desen-volvimento da capacidade de fluxo de produção, o uso de mecanismos “pull” e a procura da perfeição através da redução de desperdícios no sistema de produção (Womack e Jones, 1997).

2.2 Princípios do Lean Thinking

Segundo Womack e Jones (1996), pensar de forma lean permite que as empresas espe-cifiquem o valor e o processo de criação da cadeia do mesmo, que façam o fluxo de valor acontecer sem interrupções, que o ritmo de produção seja definido pelas necessidades dos cli-entes e que persigam a perfeição. A partir daqui nasceram os cinco princípios do lean thinking: Valor, Cadeia de valor, Fluxo, Sistema Pull e Perfeição (Pinto, 2014). No entanto, em 2008 a Comunidade lean thinking propôs a revisão dos princípios estabelecidos por Womack e Jones, sugerindo a adoção de mais dois princípios: Conhecer os stakeholders e Inovar sempre (Pinto,

2014). Esta retificação deveu-se ao facto de os cincos princípios iniciais apresentarem limita-ções tais como, a consideração de apenas uma cadeia de valor quando numa organização há várias cadeias de valor, uma para cada stakeholder, e o facto de os cinco princípios iniciais tenderem a levar as organizações a acomodarem-se às condições que possuem o que, conse-quentemente, leva à entrada em ciclos infindáveis de redução de desperdícios, ignorando a cru-cial atividade de criação de valor através da inovação de produtos, serviços e processos (Pinto, 2014). Assim sendo, Womack e Jones na obra “Lean Thinking: Banish Waste and Create

Wealth in Your Corporation”, e a Comunidade Lean Thinking descreveram os sete princípios

da filosofia lean:

• Conhecer os Stakeholders

Este princípio remete para a importância de conhecer todas as partes interessadas

(sta-keholders) da organização. Permite saber quem servimos e são considerados desde

fornecedo-res até ao cliente final.

Outro ponto importante deste princípio é o foco no cliente final e não apenas no próximo cliente da cadeia de valor. Se o cliente final não comprar o produto/serviço, toda a cadeia de valor pode ceder (Pinto, 2014).

• Definir valor

Depois de todos os stakeholders serem identificados, o primeiro passo para o processo de melhoria e eliminação do desperdício é a identificação do valor e das etapas com valor agre-gado, na perspetiva dos clientes e restantes partes interessadas. É importante saber o que o cli-ente valoriza e como a sua experiência pode ser melhorada de forma a obter um melhor resul-tado (Womack e Jones, 2005).

A identificação e compreensão rigorosas do valor das etapas e recursos que são neces-sários para a criação de valor são os primeiros e mais críticos passos num processo de melhoria. No entanto, a definição de “valor” não é fácil devido às várias interpretações que pode tomar nos mais diversos processos. Os consumidores querem apenas variações do que já existe, e os fabricantes querem produzir o que já é produzido (Womack e Jones, 2004). Outra dificuldade passa pelo facto de nem sempre as empresas se colocarem no lugar dos stakeholders nomeada-mente os clientes, pois, quando não o fazem, normalnomeada-mente, a sua visão sobre o que é valor está errada.

As organizações existem para criar valor para a satisfação simultânea de todos os

stake-holders que, direta ou indiretamente, se servem dos seus produtos. Mas o que é o valor afinal?

Para Womack e Jones (2003) o valor é definido pelo cliente final, e é criado pelo produtor, no entanto o valor só pode ser verdadeiramente originado no genba1 (Womack e Jones, 2004). Já Pinto defende que no lean thinking valor define-se como a compensação que recebemos em troca pelo que pagamos e refere-se às características dos produtos ou serviços pelos quais o cliente paga, ou seja, atributos de valor, e que satisfazem as suas necessidades e expectativas. Valor é tudo aquilo que justifica a atenção, o tempo e o esforço que dedicamos a algo (Hines et

al., 2002; Pinto, 2014).

Em qualquer processo de criação de valor, é importante ter em conta que o ponto de partida é sempre o consumidor e, para isso é preciso conhecer as partes interessadas e as suas expectativas em relação ao produto/serviço que querem consumir. Por fim, procede-se à clas-sificação das atividades: com valor agregado e sem valor agregado (muda). Este sistema aplica-se a qualquer processo, aplica-seja ele na área de fabrico, informação ou aplica-serviços (Liker, 2004; Pinto, 2014).

A harmonia entre a identificação do valor e o custo deste é a situação exata em que o produto fornece exatamente o valor pelo qual o cliente está disposto a pagar (Hines et al., 2004).

• Identificar as cadeias de valor

A identificação da cadeia de valor define os processos que cada produto/serviço atra-vessa facilitando a visão de todas as suas etapas. Avalia como as etapas de um processo ou procedimento devem ser organizadas de formar a garantir uma experiência perfeita ao cliente, eliminado os passos sem valor agregado (Womack e Jones, 1997).

As organizações devem satisfazer as necessidades de todas as cadeias de valor e ne-nhuma se deverá sobrepor às demais, procurando, sempre que possível, o equilíbrio de interesse (Pinto, 2014).

• Fluxo de valor

Num sistema que flui de forma contínua, a quantidade de esforço humano, o tempo, o espaço e os stocks utilizados para o fornecimento de um determinado serviço são reduzidos significativamente. Assim sendo, o terceiro princípio tem como objetivo a criação de um fluxo de valor contínuo e fluído sem desperdícios e interrupções, que procura também sincronizar os

1 Genba ou Gemba– palavra japonese para “local de trabalho” (planta fabril ou shop floor). Genba kai-zen significa melhoria contínua no

local de trabalho.

meios envolvidos na criação de valor para todas as partes interessadas (Pinto, 2014).

Rand, Womack e Jones (1997) defendem que para haver um fluxo de valor contínuo e fluido deve acontecer o seguinte: a ordem que autoriza a produção de um produto só deve ser desen-cadeada quando o cliente o pede. Este processo leva à redução do lead time2 dos produtos, porque deixam de existir stocks intermédios, melhorando assim a qualidade e baixando o custo dos produtos.

• Sistema Pull

O sistema pull procura deixar o cliente e restantes partes interessadas liderar os proces-sos, estando nas mãos destes o desencadeamento dos pedidos. Assim sendo, a produção é rea-lizada ao ritmo das necessidades do cliente. Desta forma evita-se que as organizações empurrem aquilo que julgam ser necessário e que, normalmente, não é. Este sistema denomina-se do

Just-in-time (JIT) (Pinto, 2014), e tem ainda como vantagem a prevenção de desperdícios como por

exemplo o excesso de produção. Uma desvantagem deste sistema é a dificuldade de rentabili-zação quando o processo pode beneficiar-se de economias de escala (Pinto, 2014).

• Procura pela perfeição

A procura pela perfeição é o passo mais difícil pois exige que a organização se compro-meta com a melhoria do processo e a eliminação dos defeitos e desperdícios diariamente (Womack e Jones, 1997). As necessidades e expectativas das diferentes partes interessadas es-tão em constante evolução. Para contornar esta dificuldade e para a qualidade dos serviços e produtos irem sempre ao encontro das necessidades dos stakeholders, as organizações devem ouvir constantemente a voz do cliente. Isto incentiva a melhoria contínua (Pinto, 2014).

• Melhoria contínua e Inovarsempre

Este novo principio baseia-se na inovação e criação de novos produtos, novos serviços e novos processos, criando valor, e obtendo assim uma constante melhoria (Pinto, 2014).

Este conjunto de princípios tem sido cada vez mais utilizado por todo o tipo de organi-zações que visam melhorar os seus serviços. Os princípios são fundamentais para a eliminação de desperdícios e devem ser o guia para a melhoria contínua para todos os colaboradores na organização que está envolvida na transformação lean (Hines et al., 2002).

A filosofia kaizen também se apoia em princípios que incentivam à melhoria contínua.

2 Lead Time - tempo necessário para realizar uma dada tarefa, trabalho, produto ou serviço. É um tempo composto pelo tempo útil (como o

O conceito kaizen surgiu em 1950 na sequência de problemas no sistema de gestão do governo japonês e de falta de mão-de-obra, contribuindo desta forma para o sucesso do sistema de ma-nufatura do país (Gupta e Jain, 2015). Este conceito define-se como um processo de melhoria contínua e estruturado, que se centra na análise dos processos atuais e na implementação das mudanças, e que tem como objetivo a melhoria de uma determinada área num determinado período de tempo (Wennecke, 2008).

O termo kaizen, oriundo do gemba kaizen, é uma palavra composta que envolve dois conceitos, kai (mudança) e zen (para melhor). Embora kaizen signifique melhoria, esta ferra-menta é mais do que um processo de melhoria contínua, uma vez que exige uma luta diária no local de trabalho, contra as advertências que vão surgindo, por parte de toda organização, e representa a forma como essas lutas podem ser superadas (Singh e Singh, 2009).

2.3 Desperdício

O desperdício, ou muda(atividades sem valor agregado que geram desperdício) define-se como qualquer atividade humana que absorve recursos e não acresce valor. Por sua vez, o

lean pretende ser o seu antídoto, uma vez que ambiciona eliminá-lo ou substitui-lo por ações

que acrescentem valor aos processos e, por consequência, ao resultado final (Womack e Jones, 1997). Qualquer atividade que não acrescente valor ao cliente é considerada desperdício. Shigeo Shingo e o Taiichi Ohno, criadores do Toyota Production System, sugeriram que o desperdício representa todas as atividades realizadas dentro dos processos de produção que não acrescentam valor ao produto, mas consomem recursos materiais, humanos e financeiros (Dillon e Shingo, 1985; Ohno, 1997). Para qualquer empresa se tornar uma organização de sucesso e evitar o ciclo vicioso do desperdício, é importante saber reconhecer e compreender o que está a causar o desperdício, de forma a reduzi-lo ou, se possível, elimina-lo na sua totalidade (Ohno, 1997).

Na maior parte das vezes, embora sejam omnipresentes, as atividades sem valor agre-gado não são visíveis à primeira vista porque, com o passar do tempo, tornam-se parte natural do trabalho quotidiano. Assim, quando se inicia um processo de identificação de desperdícios é importante procurá-los em todas as etapas do processo.

O primeiro passo para a redução ou, se possível, eliminação de desperdícios é a identi-ficação e distinção das atividades com valor agregado das sem valor agregado, seguido da clas-sificação e quantificação para a eliminação dos desperdícios para que, no fim, todos os passos acrescentem valor ao processo (Womack e Jones, 2005).

De momento existem quatro tipos de técnicas que permitem a identificação de desper-dícios sendo que a mais utilizada é a dos 8 desperdesper-dícios (Pinto, 2014).

2.3.1 Classificação dos desperdícios pelos três MUs

Esta forma de identificação dos desperdícios tem como objetivo atingir o equilíbrio en-tre a carga e a capacidade. A ocorrência do oposto resulta em desperdício para a organização.

MUDA – Significa desperdício ou inutilidade. Refere-se a atividades sem valor agregado e,

como tal, deve ser reduzido ou eliminado. O desperdício refere-se a todas as componentes de um produto e/ou serviço pelas quais o cliente não está disposto a pagar (Pinto, 2014).

MURA – Refere-se às irregularidades ou inconsistências no fluxo de produção. É eliminado

através da adoção de sistemas just-in-time (JIT), e é aplicado através se sistemas pull /variações que causam flutuações nos ritmos e na produção (Pinto, 2014). Apresenta-se através da variação na programação da produção, e através da carga de trabalho de produção desigual e ritmo de trabalho (Pienkowski, 2014).

MURI – Está associado ao desperdício relativo à sobrecarga de equipamentos, instalações ou

recursos humanos. No entanto também é associado à subutilização do homem e do equipamento levando à longos períodos de inatividade (Pienkowski, 2014). É eliminado através da uniformi-zação do trabalho (Pinto, 2014).

2.3.2 Os desperdícios classificados pelo 5M+Q+S

5M+Q+S (men, machines, materials, management, method, quality e safety) é uma téc-nica permite a análise de áreas onde podem ocorrer desperdícios. As áreas e respetivos desper-dícios estão representados na tabela 1 (Pinto, 2014):

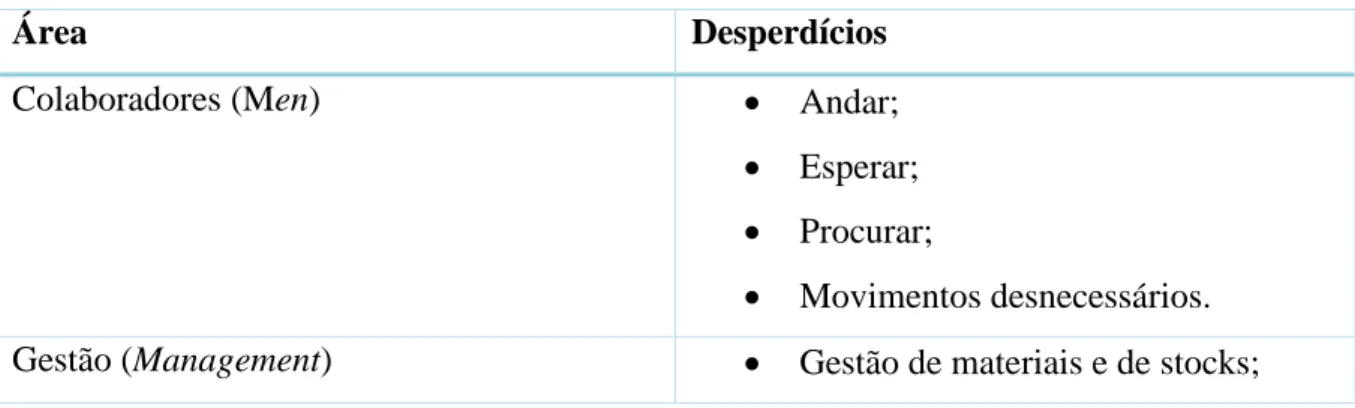

Tabela 1 - Desperdícios 5M+Q+S (adaptado de Pinto, 2014)

Área Desperdícios

Colaboradores (Men) • Andar; • Esperar; • Procurar;

• Movimentos desnecessários. Gestão (Management) • Gestão de materiais e de stocks;

• Gestão do tempo e de recursos; • Comunicação;

• Práticas de planeamento e de con-trolo.

Equipamento (Machines) • Equipamentos de grande dimensão; • Avarias e outras paragens;

• Mudança de ferramentas. Materiais (Materials) • Peças e componentes;

• Stocks diversos;

• Manuseamento e armazenamento. Método (Method) • Fabrico just in case;

• Grandes lotes;

• Transportes e movimentações; • Falta de uniformização. Qualidade (Quality) • Defeitos;

• Erros; • Rework;

• Inspeções e controlos de qualidade. Segurança (Safety) • Acidentes;

• Redução de velocidade; • Layout perigoso; • Outras paragens.

2.3.3 Desperdícios no fluxo de operações

O fluxo de operações divide-se em quatro ações (Pinto, 2014):

a) Retenção - Origina stocks de produto antes de serem processados, em curso de fabrico e na sua fase final. A retenção deve-se à paragem do fluxo e acrescenta custos sem adicionar valor;

b) Transporte - Deslocação de artigos sem criar valor;

c) Excesso de processamento - Deve-se à realização de atividades desnecessárias

na perspetiva do cliente;

d) Inspeção - Identifica os defeitos de produção, mas não elimina a causa destes.

2.3.4 Os 8 desperdícios de Taiichi Ohno

Com o objetivo de orientar o processo de análise de desperdícios, Taiichi Ohno

identi-ficou sete categorias para os desperdícios e afirmou que 95% do tempo de uma organização é desperdiçado na realização de atividades sem valor agregado (Pinto, 2014). Mais tarde, na obra “The Toyota Way”, Liker (2004) adicionou mais um desperdício. Exemplos destes desperdícios são: filas de espera, processos burocráticos, deslocações e inspeções.

1) Excesso de produção – Este tipo de desperdício caracteriza-se pela produção em

quan-tidades acima das que são necessárias, ou seja, existe mais produção do que aquela que o cliente solicita. Existem dois tipos de desperdício relacionados com o excesso de pro-dução: (1) Produção quantitativa: Produção de mais produtos do que é necessário. (2) Produção antecipada: Produção de produtos antes do necessário (Dillon e Shingo, 1985). A acumulação de produtos vai por sua vez contribuir para o aumento do stock (outro dos sete desperdícios). Para Ohno este é o desperdício mais importante uma vez que causa grande parte dos outros desperdícios (Liker, 2004).

2) Esperas – Este tipo de desperdício caracteriza-se pelo tempo que as pessoas ou

equipa-mentos perdem quando estão à espera de algo, como por exemplo, problemas de layout que originam excessivos transportes, provocam erros e acidentes (Pinto, 2014), espera por material, informação, equipamento, ferramentas, etc.

3) Transporte - Os sistemas de transporte causam efeitos perversos nas empresas

ocu-pando espaço na fábrica, acrescentando custos, aumentando o tempo de fabrico e, mui-tas vezes, levando à danificação dos produtos com as movimentações (Pinto, 2014). Segundo (Dillon e Shingo, 1985) os processos de transporte devem ser minimizados ou eliminados, por não representarem valor. Defende ainda que a eliminação deste desper-dício deve ser efetuada a partir do estudo dos tempos e movimentos.

4) Desperdício do próprio processo – Este tipo de desperdício refere-se a operações e a

processos incorretos ou desnecessários, que levam a um aumento dos defeitos (Pinto, 2014). Estas perdas estão interligadas com a produção, mas, se forem eliminadas, não afetam as características e funções essenciais do produto ou serviço, uma vez que são

desnecessárias (Dillon e Shingo, 1985). A falta de prática e/uniformização também pode levar a desperdícios do processo (Pinto, 2014). Para detetar as etapas do processo que não acrescentam valor deve-se proceder ao desenho do Mapa da Cadeia de Valor.

5) Inventário – Este tipo de desperdício denuncia a presença de materiais ou produtos

retidos durante um determinado tempo, dentro ou fora da fábrica, estando na maior parte das vezes relacionado com o a manutenção dos stocks de materiais. O excesso de stocks tem ainda outro ponto negativo, esconde defeitos como desequilíbrios de produção, atra-sos nas entregas de fornecedores, defeitos, tempo de inatividade de equipamentos e lon-gos tempos de configuração (Liker, 2004).

6) Movimento desnecessário – Movimentos desnecessários que os funcionários têm que

executar durante as duas tarefas, tais como procurar, alcançar ou empilhar materiais. Segundo (Liker, 2004), até o ato de caminhar é considerando desperdício. Qualquer movimento que os funcionários tenham que executar durante o curso do seu trabalho é considerado desnecessário (Liker, 2004), levando a um mau fluxo de trabalho e a uma má organização.

7) Defeitos – A definição de desperdício inclui defeitos e problemas de qualidade aos quais

estão associados custos de inspeção, resposta às reclamações dos clientes e reparações (Pinto, 2014). Estes significam desperdícios de tempo, manipulação, esforço e recursos (Liker, 2004). Para reduzir ou eliminar o número de ocorrências é fundamental identi-ficar as causas e aplicar ações corretivas.

8) Subutilização potencial humano– Este tipo de desperdício, adicionado por Liker

(2004), inclui a subutilização intelectual, criativa e física de faculdades e habilitações dos funcionários, e tem como causas o fraco fluxo de trabalho, a cultura organizacional, práticas de contratação inadequadas, formação fraca ou até mesmo inexistente, e fraca rentabilização dos empregados. Além disso, perde-se tempo, ideias, habilidades, melho-rias e oportunidades de aprendizagem por não envolverem os funcionários (Liker, 2004).

As pessoas fazem opções, logo não podem ser geridas, mas sim lideradas. As pessoas decidem o quão se dedicam ao trabalho em função da forma como são tratadas e das oportunidades que recebem. Os líderes devem assumir o papel de sênseis, ensinando e encaminhado os seus colaboradores (Brunt e Butterworth (1998), citados por (Pinto, 2014)).

Um dos objetivos do TPS é “criar pessoas pensantes” e, por isso, as pessoas são consi-deradas o principal recurso de qualquer organização. As organizações lean premeiam e promo-vem a criatividade, a intervenção e o empenho das pessoas. As empresas que seguem esta linha de pensamento, reportam ganhos significativos de eficiência e de desempenho financeiro. Para a implementação de um processo de melhoria ser efetuado com sucesso, as organizações devem ter na equipa de melhoria lean sênseis. Lean sênseis definem-se como alguém que do-mina um deterdo-minado tema ou assunto. O sensei instrui e treina os seus colaboradores para atingirem os objetivos da organização e darem resposta às necessidades dos clientes (Pinto, 2014).

O desperdício é resultado das atividades desenvolvidas que podem ser classificadas da seguinte maneira de acordo com cada organização (Hines et al., 2002).

• Atividade com valor agregado - Atividades que tornam um produto ou serviço mais valioso no ponto de vista do cliente

• Atividade com valor agregado a longo prazo - Atividades que, no ponto de vista do cliente, tornam um produto ou serviço mais valioso a longo prazo.

• Atividade sem valor agregado - Atividades totalmente dispensáveis uma vez que não criam valor para o cliente e não são necessárias nas circunstâncias atuais e, como tal, devem ser removidas. As atividades sem valor agregado chegam a representar 65% do

muda nas organizações (Pinto, 2014).

• Atividade sem valor agregado, mas necessária - Atividades que, aos olhos do cliente, não tornam um produto ou serviço mais valioso, mas, no entanto, têm que ser realizadas. Apesar de serem atividades necessárias, as empresas têm obrigação de reduzir este tipo de desperdícios embora este muda seja mais difícil de eliminar a curto prazo, deve ser alvo de mudanças radicais ou a longo prazo.

Mais tarde, Brunt e Butterworth (1998), citados por (Pinto, 2014), classificaram os des-perdícios nas seguintes seis novas formas, que podem ser também aplicadas aos serviços (a primeira forma de desperdício – A não utilização do potencial humano – encontra-se definida acima):

1. O desperdício da utilização de sistemas inapropriados – O facto de as organizações

parcial dos sistemas, como por exemplo softwares ou sistemas de gestão que são pouco usados, são uma fonte de desperdício muito presente nas organizações modernas.

2. Desperdícios de energia – Quando falam em desperdícios de energia, Brunt e

But-terworth (1988), referem-se a fontes de potência como eletricidade, gás, óleo, petróleo, etc. As fontes de energia utilizadas são limitadas e, com isso, vem o acréscimo de custos. Para combater esta fonte de desperdício sugere-se a adoção de uma postura diferente perante a energia, desenvolvendo práticas de lean energy.

3. Desperdícios de materiais – Cada vez mais, as atividades de fabrico são, além de uma

questão ambiental, uma questão de lucro. Quando se faz a conceção dos produtos/ser-viços (design) deve-se ter em atenção a durabilidade de forma a conservar os materiais utilizados por mais tempo, o fabrico, a sua utilização e reutilização no final do seu tempo de vida.

4. Desperdícios nos serviços e escritórios – Cada vez mais os serviços e outros setores

apostam nesta forma de pensamento para melhorar o funcionamento das suas organiza-ções. Além disso, nem só nas indústrias se verificam desperdícios, por exemplo, no

back-office é possível rever a maioria dos desperdícios referidos anteriormente como o

“excesso de produção” que se relaciona com o excesso de fotocópias ou comida. Já no

front-office é comum encontrar por exemplo, a não utilização do potencial humano.

5. Desperdício do tempo e do cliente – Esta forma de desperdício ocorre quando o cliente

não consegue adquirir o produto/serviço que pretende, e se vê obrigado a esperar ou, quando tem que percorrer vários departamentos para conseguir obter o seu pedido.

Estes desperdícios podem ser reconhecidos e eliminadas usando os princípios e ferra-mentas lean que serão discutidas no subcapítulo 2.4.

2.4 Principais técnicas e ferramentas do Lean Thinking

Neste subcapítulo serão apresentadas algumas ferramentas e técnicas do pensamento

lean.

Pinto (2009) descreveu o lean como uma filosofia que se serve de um conjunto de mé-todos, técnicas e ferramentas que têm como principal objetivo a minimização dos desperdícios dos fornecedores, desperdícios dos clientes e variabilidade dentro da empresa (Shah e Ward, 2007). As ferramentas lean permitem a concretização destes objetivos através da simplificação e otimização dos processos, remoção de atividades e recursos que não acrescentam valor, e do

envolvimento de todos na constante melhoria do desempenho das organizações (Pinto, 2014). Existem diversas técnicas e ferramentas lean que remetem para o alcance e os objetivos associados à filosofia. As ferramentas são universais e por isso tanto podem ser aplicadas na indústria como nos serviços (Seddon et al., 2011). No entanto, é importante estudar cada uma das ferramentas de modo a saber quais as mais adequadas para cada aplicação. As ferramentas

lean são vistas como uma série de métodos que fornecem instruções sobre como aplicar o lean thinking e facilitar este tipo de gestão na prática (Machado e Leitner, 2010) Dividem-se em

duas categorias:

1) Ferramentas de diagnóstico, que identificam e quantificam os problemas das organiza-ções/oportunidades para reduzir o desperdício e fazer melhorias;

2) Ferramentas de melhoria que permitem a redução e eliminação dos desperdícios identi-ficados através da categoria anterior.

Na prática, um sistema de melhoria lean usa métodos de solução de problemas baseados na ciência para identificar problemas de causa raiz e aplica ferramentas de melhoria para criar novos procedimentos padrão que reduzem o desperdício e melhoram a qualidade. A eficácia dos novos procedimentos é monitorada para avaliar os resultados e as mudanças são incorpo-radas para melhorar ainda mais o processo.

2.4.1 Mapeamento do fluxo de valor

O mapeamento do fluxo de valor (MFV) ou Value Stream Map (VSM) é uma ferramenta qualitativa que ajuda a ver e perceber os fluxos de material e informação, enquanto o produto faz o seu caminho através do fluxo de valor (Rother e Shook, 1999). Possibilita a visualização de todo o processo de produção, incluindo as ações de valor agregado e não agregado, que são no momento, necessárias para levar um produto através dos principais fluxos, permitindo a visualização dos atrasos e desperdícios (Singh et al., 2011; Spagno et al., 2013).

O MFV é baseado em cinco fases (Lasa et al., 2008).: 1) Seleção de uma família de produtos;

2) Mapeamento do estado atual; 3) Mapeamento do estado futuro; 4) Definição de um plano de trabalho; 5) Alcance de um plano de trabalho

Este processo inicia-se com o mapeamento do estado atual do processo, Current State

Value Stream Map (CS VSM), que é criado para tornar o trabalho visível representando todas

as etapas necessárias para concluir o processo em análise. Permite também a determinação do tempo do processo, “lead time total” (o tempo total necessário para concluir todo o processo, incluindo o tempo de espera) e “first time quality” (percentagem de tempo em que uma etapa do processo é concluída sem defeitos). Através do CS VSM, os membros da equipa de melhoria podem identificar os desperdícios, atrasos e causas de erros e ineficiências (Kim et al., 2006).

Depois de o mapeamento do estado atual ser finalizado, o objetivo passa a ser a elabo-ração do mapeamento do estado futuro, future state value stream map (FS VSM), que mostra o estado que se pretende alcançar, que pode representar uma mudança significativa na forma como o sistema opera atualmente. Estes mapas caracterizam-se pela menor quantidade de de-feitos, recursos e pela transformação de desperdícios em valor. O passo seguinte é o desenvol-vimento de um plano de implementação para tornar o FS VSM uma realidade e assim chegar à redução de desperdícios e a produto com mais qualidade (NHS – National Healthcare System, 2018).

O passo seguinte é a criação de um plano para implementar o novo mapa de fluxo do valor com o estado que pretendemos obter no futuro, base na melhoria dos processos proposta (Kim et al., 2006).

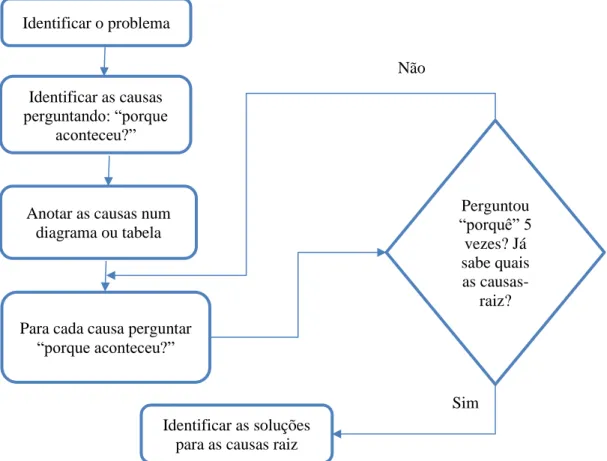

2.4.2 Os 5 Porquês

Os 5 porquês é a abordagem mais comum, usada para descobrir a causa raiz de um problema específico e de uma compreensão profunda do processo de trabalho atual (Pinto, 2014).

Uma vez que o problema é identificado, a causa é questionada (primeiro porquê). Se a resposta à primeira pergunta não for suficiente e apenas revelar um problema associado, a causa deste é também questionada (segundo porquê). O processo repete-se até que a causa do pro-blema original seja encontrada, e este possa ser finalmente resolvido. Apesar de o nome do método especificar cinco questões, isto não significa necessariamente que tenham que ser efe-tuadas cinco perguntas (Pinto, 2014). Este processo pode ser observado no fluxograma repre-sentado na figura 1.

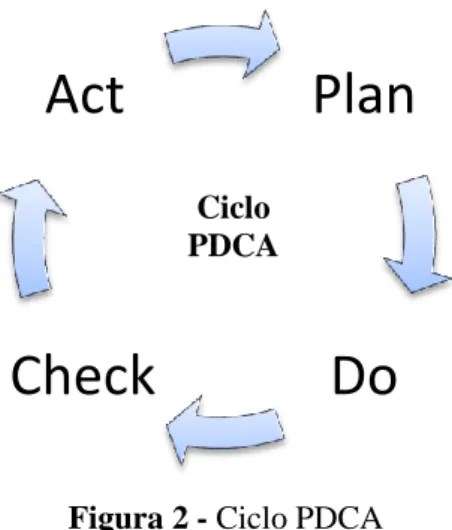

2.4.3 Ciclo PDCA

O ciclo Plan-Do-Check-Act (PDCA), com origem nos anos 30, também conhecido por ciclo de Deming, é um modelo de melhoria contínua de processos, que serve de guia à melhoria contínua, à realização de mudanças e à análise de situações. Resumidamente, funciona como um facilitador de implementação de ferramentas e técnicas lean (Pinto, 2014). Werkema (1995), citado por (Fonseca e Miyake, 2006), define o ciclo PDCA como “um método de gestão de tomada de decisões para garantir o alcance das metas necessárias à sobrevivência de uma organização”. Esta metodologia fornece uma estrutura para a aplicação de métodos e ferramen-tas de melhoria guiados pela teoria do conhecimento (Moen e Norman, 2009), que ensina as organizações a planear uma ação, a fazê-la, a verificar se está de acordo com o plano e a agir de acordo com o que foi aprendido (Johnson, 2002).

O ciclo PDCA está dividido em 4 partes:

Figura 1 - O procedimento dos 5W (adaptado de Pinto, 2013)

Identificar o problema

Identificar as causas perguntando: “porque

aconteceu?”

Anotar as causas num diagrama ou tabela

Para cada causa perguntar “porque aconteceu?” Perguntou “porquê” 5 vezes? Já sabe quais as causas-raiz? Identificar as soluções para as causas raiz

Sim Não

Plan (Planear): Nesta fase identificam-se os problemas e estudam-se minuciosamente os

mes-mos de forma a entendê-los do maior número possível de pontos de vista, analisam-se as causas-raiz, e elaboram-se planos de ação para solucionar os problemas, ou seja, criam-se contramedi-das (Sobek II e Smalley, 2008).

Do (Fazer): É nesta fase que se desenvolvem e testam os planos indicados na fase anterior que

podem ser a solução dos problemas identificados na fase anterior (Majdi, 2010). Ainda nesta fase é escolhida uma contramedida e é criado um plano de ação (Majdi, 2010).

Numa fase experimental ou em pequena escala, fazem-se alterações para resolver os problemas. Isto irá reduzir interrupções ao testar as mudanças (Sobek II & Smalley, 2008).

Check (Verificar): De seguida revêm-se os testes efetuados, analisam-se os resultados e

iden-tificam-se as aprendizagens. Esta fase implica a análise dos resultados referentes ao plano de ação em execução de forma a perceber se foi escolhido o melhor plano de ação para o caso de estudo em questão (Majdi, 2010), e comparação com objetivo ou previsão pretendido (Sobek II e Smalley, 2008).

Act (Atuar): Por fim, efetuam-se os ajustes necessários e padronizam-se os processos que

fo-ram testados e escolhidos (Majdi, 2010), e toma-se uma decisão com base no que se aprendeu na etapa de verificação. Se a mudança for bem-sucedida, incorporam-se as aprendizagens do teste em mudanças. Caso contrário, volta-se à primeira etapa e repete-se o processo com um plano diferente (Hill, 2011).

Ciclo PDCA

Plan

Do

Check

Act

Figura 2 - Ciclo PDCA

2.4.4 Trabalho uniformizado

A uniformização de processos é um dos aspetos mais importantes na filosofia lean

thin-king. O trabalho uniformizado é o elemento chave do TPS e é a forma mais eficiente de associar

pessoas, materiais e equipamentos, através do seguimento da mesma sequência, operações e ferramentas. Esta ferramenta é particularmente importante quando um processo é realizado por diferentes pessoas, em diferentes locais ou diferentes turnos (Hill, 2011; Pinto, 2014).

Para operações repetitivas, o trabalho padronizado define três elementos (Hill, 2011; Pinto, 2014):

1) Tempo ciclo: tempo máximo necessário para cada etapa ser concluída;

2) Sequência de trabalho: a ordem, pela qual devem efetuar as diversas operações que conduzem à realização de uma determinada tarefa;

3) Fluxo de WIP (work in progress) uniformizado: A execução de trabalho uniformi-zado permite um melhor controlo das operações, tornando-as mais estáveis e previsíveis. É uma oportunidade de melhoria contínua e de deteção de anomalias

Ao uniformizar, a empresa está a contribuir para a redução dos desvios e a garantir con-sistência das operações, produtos e serviços.

Esta ferramenta apresenta inúmeros benefícios, o que a torna ainda mais essencial nos processos de melhoria contínua (Hill, 2011; Pinto, 2014): a) Aumento da previsibilidade dos processos; b) Redução dos desvios e custos; c) Melhor qualidade; d) Menos defeitos; e) Redu-ção dos tempos de ciclo.

2.4.5 Ferramentas de melhoria

Existem outras ferramentas de melhoria que, apesar de não terem sido utilizadas neste trabalho, são também das mais importantes e possuem uma aplicação mais generalizada na indústria e serviços (Pinto, 2010).

• Sistema kanban - Ferramenta de controlo do fluxo de materiais, pessoas e informação no shop-floor , ou genba, e que indica a necessidade de materiais ou processos, e é utilizado para movimentar e autorizar o fluxo de materiais e informação. O sinal kanban, que também significa cartão ou sinal, contém a informação do que pode produzir, quando, quanto, onde e qual o seu destino, podendo conter outros elementos (Pinto, 2014).

(arrumação), Seiso (limpeza), Seiketsu (normalização), Shitsuke (autodisciplina), repre-sentam um conjunto de práticas que se centram na redução do desperdício e na melhoria contínua (Pinto, 2014; Gupta e Jain, 2015; Erceg e Dotlić, 2017). Tem como objetivo a organização da área de trabalho, criando assim um fluxo de trabalho suave (Machado e Leitner, 2010). Apesar de o conjunto ser inicialmente composto por cinco práticas, um sexto “S” foi acrescentado ao conjunto. Trata-se do “S” da segurança, que em circuns-tância alguma pode ser dissociado dos restantes (Pinto, 2014). Seiri (Organização): Identifica os itens necessários e não necessários no genba, e elimina os últimos (Imai, 2002).Tem como objetivo a redução stocks (Pinto, 2010); Seiton (Arrumação): Coloca ajudas visuais nos itens utilizados com mais frequência (Imai, 2002; Pinto, 2014). Tem como objetivo a redução de acidentes, o controlo de stocks, a facilita a comunicação (Pinto, 2010); Seiso (Limpeza): Tem como objetivo a melhoria da satisfação e a valo-rização das pessoas, o controlo do estado de conservação das máquinas, ferramentas e instrumentos, e a redução de acidentes (Pinto, 2010); Seiketsu (Normalização): Tem como objetivo proporcionar a satisfação das pessoas, melhorar as relações humanas, a redução de acidentes e a melhoria da imagem da empresa (Pinto, 2010); Shitsuke

(Au-todisciplina): Tem como objetivo a prática os princípios de organização e a eliminação

da variabilidade (Pinto, 2010).

• Relatório A3 - é uma vertente do ciclo PDCA (Majdi, 2010) e, como tal, é utilizado para implementar este método (Sobek II e Smalley, 2008). Tem como objetivo fornecer todas as informações relevantes e estabelecer uma representação clara do problema identificado, numa folha A3, tratando assim da resolução de problemas e tomada de decisão no processo (Gnanaguru et al., 2011). Este relatório inclui a descrição e análise do problema, plano de implementação, resultado e etapas a serem realizadas no futuro (Gnanaguru et al., 2011). Estes relatórios permitem a abordagem dos problemas que surgem no local de trabalho de forma rigorosa e sistemática, e convidam à reflexão e à introspeção sobre o que aconteceu e documentam essa aprendizagem para referência futura (Sobek II e Smalley, 2008).

• Gestão visual - É através da visão que recebemos a maior parte de informação e, é também este sentido que permite que mais objetos permaneçam guardadas na nossa mente. A gestão visual é uma abordagem que permite o uso de sistemas que fornecem informações visuais imediatas sobre o estado atual de um sistema, tornando os processos

mais simples. Esta ferramenta promove o aumento da eficiência e eficácia das operações e facilita a comunicação e a informação necessárias aos processos de tomada de decisão (Pinto, 2014).

2.5

O lean nos Serviços e nos serviços ligados à saúde

2.5.1 Evolução e especificidades

Sendo considerado o centro da atividade económica, o setor dos serviços é um dos se-tores com maior peso na economia, contribuindo em mais de 50% para o produto interno bruto mundial. É também o serviço responsável pela maior criação de empregos e prosperidade (The

global economy, 2019).

Segundo Grönroos (1990), citado por Gupta et al., (2016), o serviço pode ser definido como “Uma atividade ou série de atividades de natureza mais ou menos intangível que normal-mente, mas não necessarianormal-mente, ocorrem nas interações entre o cliente e os funcionários do serviço e/ou sistemas do provedor de serviços, que são fornecidas como soluções para os pro-blemas dos clientes”.

Devido às suas características tão particulares como a intangibilidade, a heterogenei-dade, a inseparabiliheterogenei-dade, a simultaneidade e a perecibiliheterogenei-dade, o setor dos serviços difere em muito quando comparado com outros setores, como por exemplo, o setor da manufatura (Lovelock e Gummesson, 2004). Outra característica dos serviços é o envolvimento de pessoas seja no atendimento ao cliente (front office) ou na preparação de um produto ou serviço que deve ser entregue a um distribuidor ou diretamente ao cliente no ponto de venda (back office) (Leite e Vieira, 2015).

A introdução da filosofia lean no setor dos serviços, designada de lean services, acon-teceu durante os anos 90, quando os gestores das unidades de serviços perceberam os benefícios da aplicação lean no setor industrial (Pinto, 2014). Nascimento e Francischini (2004) definiram o lean services como “um sistema padronizado de operações de serviços composto apenas por atividades que geram valor para os clientes, com foco em tangíveis explícitos e com o objetivo de atender às expectativas de qualidade e preço dos clientes.” (Leite e Vieira, 2015).

No entanto, durante o processo de aplicação mostrou-se muito desafiante para os em-preendedores. Os principais desafios da aplicação do lean services são (Gupta et al.,2016):

serviços;

• O medo de que a identificação dos desperdícios e da ineficiência possa interferir nos serviços.

Com passar do tempo e com o aumento da informação relativa ao lean, os medos que impediam a sua aplicação nos serviços foram superados e, atualmente, são vários os setores de serviços a implementar o lean services. Por exemplo, serviços de software, serviços financeiros, setor da educação, setor público e serviços de saúde (Gupta et al.,2016).

(Womack, 2005) descreveram princípios que, quando aplicados, levam ao correto uso do lean services:

i. Resolução completa do problema do cliente, garantindo que todos os serviços funcio-nam.

ii. Não desperdiçar o tempo do cliente.

iii. Fornecer o que o cliente deseja, exatamente onde e quando deseja.

iv. Agregar, continuamente, soluções que reduzam o tempo perdido do cliente.

O lean services aplicado aos serviços de saúde denomina-se de lean healthcare e será abordado com mais detalhe no subcapítulo seguinte.

O sistema de serviços de saúde tem vindo a sofrer uma grande pressão para melhorar a sua eficiência pois os custos associados à saúde estão cada vez mais elevados e este aumento não se reflete na melhoria dos cuidados prestados. Além disso os utentes estão cada vez mais exigentes e, o aumento da concorrência (setor privado e parcerias) proporciona um leque mais vasto de escolha.

Apesar de o lean thinking não ser um método característico dos serviços de saúde, a verdade é que os princípios do TPS também podem ser aplicados nesta área, onde os desperdí-cios como tempo, dinheiro e inventário são uma constante (Womack e Jones, 2005). A aplica-ção do método lean na saúde, denominada por lean healthcare, é relativamente recente, quando comparada com a indústria automóvel, tendo tido início na primeira década do século XXI, mais especificamente, em 2002 nos EUA (Souza, 2009) e, tem sido desde então aplicado em diversos programas de melhoria de serviços com resultados sustentáveis na prestação de servi-ços aos pacientes e na qualidade do atendimento. Dahlgaard, Pettersen e Dahlgaard-Park, no ano de 2011, definiram o lean healthcare como uma filosofia de gestão para desenvolver uma cultura hospitalar caracterizada pelo aumento da satisfação dos pacientes e outras partes inte-ressadas através de melhorias contínuas, nas quais todos os funcionários (gestores, médicos,

enfermeiros, pessoal de laboratório, técnicos, funcionários, etc.) participam ativamente na iden-tificação e redução de atividades que não acrescentam valor.

A introdução de metodologias lean a sistemas e procedimentos praticados na saúde veio melhorar as instituições e serviços prestadores de cuidados de saúde que, cada vez mais recor-rem a sistemas lean production para melhorar a prestação dos cuidados de saúde, segurança e criar valor para o paciente, redução de desperdícios e custos, melhoria do fluxo, agilização da prestação de serviços médicos e desempenho financeiro e sustentabilidade (Souza, 2009; Amador, 2013; D’Andreamatteo et al., 2015).

Portanto, o lean healthcare centra-se na abordagem de processos com desperdícios de forma a determinar o valor agregado para o paciente (Mato et al., 2016) e, consequentemente, reduzir os tempos de espera e de “viagens” desnecessárias, aumentando assim a qualidade, efi-cácia, rapidez com que os processos são efetuados e a flexibilidade da organização (Leslie et

al., 2006), entre outros.

No entanto, apesar de a metodologia ser uma mais valia para os serviços de saúde, é importante ter em conta que a abordagem usada nos sistemas de saúde é diferente da adotada nos sistemas de manufatura, uma vez que são processos completamente diferentes e o lean

healthcare interage diretamente com a saúde e a vida das pessoas (Spagnol et al., 2013).

Quando recorre a um serviço de saúde, o paciente procura obter a cura para um deter-minado problema ou o alívio da dor, e valoriza cuidados de alta qualidade, seguros, eficientes e apropriados e tempos de resposta curtos. É isso que define o valor para o paciente (Spagnol

et al., 2013). Atividades que não proporcionem estas condições aos pacientes são consideradas

atividades sem valor agregado e devem ser eliminadas. Em 2009, Graban, citado por Augusto e Tortorella (2019) , especificou três regras que permitem determinar se as atividades acrescen-tam ou não valor para o paciente: primeiro, o paciente deve estar disposto a pagar pela atividade; segundo, a atividade deve, de alguma forma, transformar o paciente; terceiro, a atividade em questão deve ser efetuada corretamente na primeira vez.

Os serviços de saúde também podem beneficiar da implementação de métodos lean para (Vavrušová, 2015):

a) Combater o tempo sem adição de valor: tempo supérfluo (quando não são necessários diagnósticos, observações ou intervenções), tempo administrativo, tempo de desperdí-cio passivo (não é esperada nenhuma alteração no estado de saúde do paciente), e tempo de perda negativo (a condição do paciente piora);

b) Acrescentar tempo de adição de valor como por exemplo, tempo de diagnóstico (co-lheita e análise de informação clínica), tempo de cuidados ativos (intervenções clínicas), tempo de cuidados passivos (paciente sob observação), e tempo de perda positivo (a condição do paciente apresenta melhorias sem intervenções).

A identificação e posterior redução ou eliminação de desperdícios no setor da saúde tem sido o foco dos prestadores de saúde para a redução de custos, melhoria da qualidade e criação de eficiência (Resar et al., 2011).

Em ambiente hospitalar, é possível ainda dividir os desperdícios em três categorias: eventos adversos ou complicações, uso inadequado de serviços ou provedores clínicos e falta de coordenação de cuidados. São exemplos destes desperdícios as readmissões hospitalares, os atrasos, procedimentos de diagnóstico dispensáveis, medicamentos ou outro tipo de tratamentos

e falta de coordenação de atendimento (Resar et al., 2011)

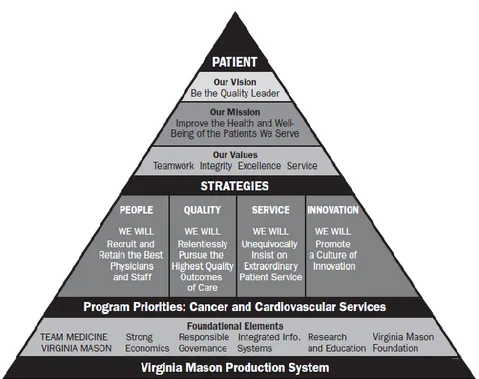

2.5.2 A aplicação do lean healthcare: alguns casos 2.5.2.1 Virgina Mason Medical Centre em Seattle

O Virginia Mason Medical Center (VMMC), em Seattle, é um sistema integrado de assistência médica que inclui um hospital constituído por 9 unidades. Usufrui de 336 camas, 400 médicos e 5.000 colaboradores. Em 2000, após um período de grande stress económico e organizacional, o Conselho de Administração decidiu implementar mudanças no hospital atra-vés do desenvolvimento de um novo plano estratégico que impunha que a organização se fo-casse mais nos negócios (Womack et al., 2005). Este plano estratégico, o Virginia Mason

Pro-duction System (VMPS), foi representado graficamente em forma de um triângulo (figura 3)

dividido em secções, sendo que no topo estava o paciente apoiado por quatro pilares: pessoas (recrutar e manter uma boa equipa), qualidade (foco na obtenção dos melhores resultados), ser-viço (para todos os stakeholders) e inovação (apoiados pela promoção da cultura da inovação).

Segundo (Mason, 2002), o Virginia Mason Production System (VMPS) é um método de gestão que procura melhorar continuamente a forma como o trabalho é realizado, para que o produto/serviço final não tenho defeitos. Através deste método, o Virginia Mason identifica e elimina desperdícios e ineficiências nos diversos processos que fazem parte da assistência