Jorge Carneiro da Costa

Projeto e desenvolvimento de uma

central hidráulica servo acionada

Jorge Carneiro da Costa

outubro de 2014 UMinho | 201 4 Pr oje to e desen vol vimento de uma centr al hidr áulica ser vo acionada

Universidade do Minho

Escola de Engenharia

outubro de 2014

Dissertação de Mestrado

Engenharia Mecatrónica

Trabalho efetuado sob a orientação do

Professor Eurico Augusto Rodrigues de Seabra

Jorge Carneiro da Costa

Projeto e desenvolvimento de uma

central hidráulica servo acionada

Universidade do Minho

iii

Ao meu orientador, Professor Eurico Augusto Rodrigues de Seabra, por todo o apoio e orientação, pelas palavras de motivação e encorajamento, pela sua análise e sábias sugestões que contribuíram para o desenvolvimento deste trabalho.

A todos os meus amigos que com os seus comentários me proporcionaram uma visão mais objetiva e desprendida sobre os temas em discussão.

Aos meus familiares que não deixaram de manifestar o seu apoio e em especial ao meu irmão José Luís que se manifestou sempre disponível e atento.

v

As centrais hidráulicas servo acionadas têm vindo a ser implementadas em alguns setores da indústria, como forma de contrariar os crescentes custos da energia e a nossa pegada ecológica. As vantagens associadas à utilização destas tecnologias levou-nos a tentar compreender os desafios e oportunidades da sua integração.

Propõe-se caracterizar os sistemas em uso, demonstrando as suas vantagens relativamente aos sistemas tradicionais e projetar um sistema alternativo que possa refletir as necessidades atuais. O desenvolvimento do projeto teve como base a ideia de uma aplicação genérica, permitindo a sua implementação em retrofitting e dispensando a intervenção de técnicos especializados que oneram fortemente os sistemas hidráulicos.

A abordagem de cálculo e seleção dos componentes hidráulicos parte do principio do controlo volumétrico, onde se estabelece um modelo matemático do sistema hidráulico e se faz uma reflexão sobre a seleção dos seus componentes, justificando a sua utilização.

As simulações permitem concluir sobre as vantagens energéticas e ambientais do sistema de controlo volumétrico apresentado, comparando-o com os sistemas existentes no mercado. Foi ainda realizado um pequeno estudo económico com base num caso concreto, do qual se pretende aferir sobre a viabilidade das tecnologias em estudo.

O projeto discutido ao longo deste trabalho revela uma solução alternativa de controlo volumétrico, que embora com objetivos distintos das tecnologias existentes no mercado, apresenta-se como uma solução a considerar. As distintas funcionalidades de cada projeto, deixa um espaço para a implementação de cada solução em função das suas especificidades.

RESUMO

vii

Servo driven hydraulic power stations have been implemented in some sectors of industry, as a way to counter the rising costs of energy and our ecological footprint. The advantages associated with the use of these technologies led us to try to understand the challenges and opportunities of their integration.

It is proposed to characterize the systems in use, demonstrating its advantages with respect to traditional systems and project an alternative system that would reflect the present needs. The development of the project was based on the idea of a generic application, allowing its implementation in retrofitting and dismissing the intervention of specialized technicians that saddled the hydraulic systems.

The calculation approach and hydraulic components selection presented is based on the principle of volumetric control, which provides a mathematical model of a hydraulic system and makes considerations about component selection, justifying its use.

The simulations allow to conclude on the energy and environmental benefits of the presented volumetric control system by comparing it with existing systems on the market. He was also an accomplished small economic study on the basis of a concrete case, which seeks to gauge on the viability of technologies under study.

The project discussed throughout this work reveals an alternative solution of volumetric control, which although with distinct objectives of existing technologies in the market, presents itself as a solution to consider. The different features of each project, leave a space for the implementation of each solution in the light of their specific characteristics.

ix AGRADECIMENTOS ... iii RESUMO ... v ABSTRACT ... vii ÍNDICE ... ix ÍNDICE DE FIGURAS ... xi

ÍNDICE DE TABELAS ... xiii

1 Introdução ... 1

2 Estado da Arte ... 3

2.1 - Central hidráulica com bomba de débito constante ... 3

2.2 - Central hidráulica com bomba de caudal variável ... 5

2.3 - Central hidráulica com motor assíncrono e variador de frequência ... 7

2.4 - Central hidráulica servo acionada... 9

2.5 - Acumuladores ... 11 2.5.1 - Acumuladores de massas ... 11 2.5.2 - Acumuladores de mola. ... 11 2.5.3 - Acumuladores de pistão ... 12 2.5.4 - Acumuladores de membrana... 13 2.5.5 - Acumuladores de bexiga ... 13 2.6 - Bombas hidráulicas ... 14

2.6.1 - Bomba de pistões radiais ... 15

2.6.2 - Bomba de palhetas ... 16

2.6.3 - Bomba de engrenagens externas ... 16

2.6.4 - Bomba de engrenagens internas... 17

2.7 - Motores eléctricos ... 19

2.7.1 - Motores de indução. ... 19

2.7.2 - Motores síncronos de íman permanente ... 22

2.8 - Estudo do ploblema ... 22

2.8.1 - Princípio de funcionamento ... 24

ÍNDICE

x

2.9 - Conclusão ... 26

2.10 - Ambiente de simulação ... 27

3 Modelação ... 29

3.1 - Estudo do modelo hidráulico ... 30

3.2 - Cálculo do acumulador ... 36

3.3 - Cálculo da bomba ... 38

3.4 - Cálculo do motor ... 39

4 Exemplo de aplicação e simulação ... 43

4.1 - Central hidráulica com válvula reguladora de pressão ... 44

4.2 - Central hidráulica servo acionada... 50

4.2.1 - Cálculo da bomba ... 51

4.2.2 - Cálculo do motor... 52

4.2.3 - Cálculo do acumulador ... 53

4.2.4 - Cálculo do controlador ... 54

4.2.5 - Especificação do motor e controlador... 56

4.2.6 - Simulação ... 57

4.3 - Discussão dos resultados ... 59

5 Conclusões ... 65 6 Trabalhos futuros ... 67 Bibliografia ... 69 ANEXOS ... 73 Anexo I ... 75 Anexo II ... 77 Anexo III ... 83 Anexo IV ... 87 Anexo V ... 89 Anexo VI ... 91

xi

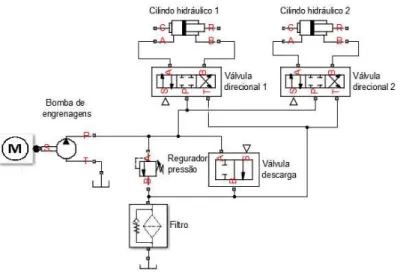

Figura 2.1 Central hidráulica com bomba débito constante e válvula reguladora de pressão. ... 4

Figura 2.2 Central hidráulica com bomba de débito fixo, válvula reguladora de pressão e de descarga ao reservatório. ... 4

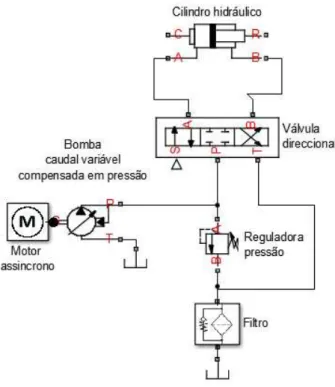

Figura 2.3 Central hidráulica com bomba de caudal variável compensada em pressão. ... 6

Figura 2.4 Bomba variável de pistões axiais. A10VO. Adaptado de Bosch Rexroth Canada Corp., 2006. ... 7

Figura 2.5 Esquema hidráulico da bomba variável de pistões axiais. Reproduzido de Bosch Rexroth Canada Corp., 2006. ... 7

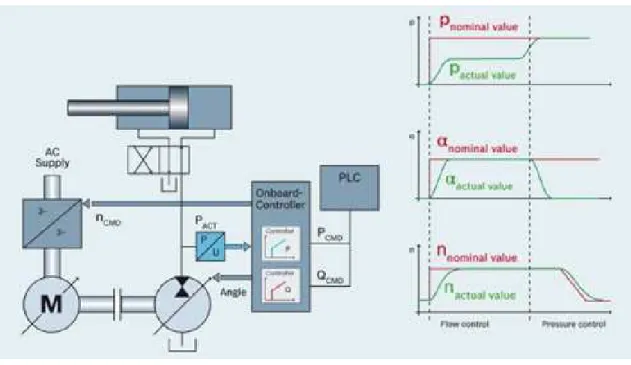

Figura 2.6 Sistema DFEn 5000. Reproduzido de REXROTH BOSCH GROUP. Sytronix DFE. ... 8

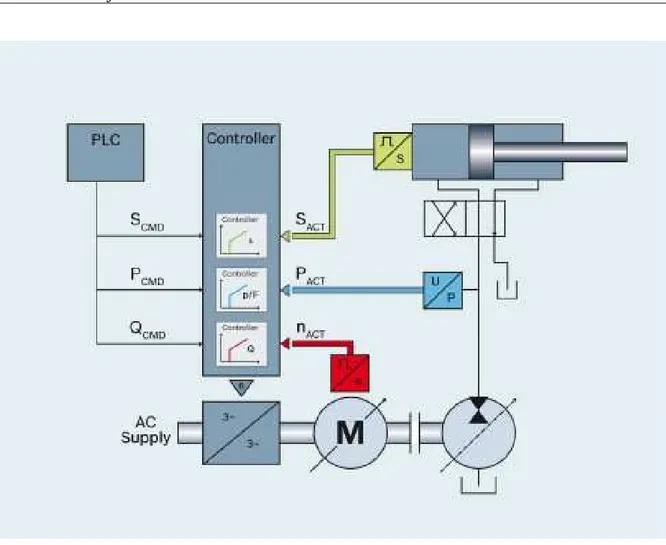

Figura 2.7 Sistema Sytronix SVP7000. Reproduzido de REXROTH BOSCH GROUP. Sytronix SvP – Servo Variable-Speed Pump Drive. ... 10

Figura 2.8 Acumulador de massas. Adaptado de Ferreira 2006. ... 11

Figura 2.9 Acumulador de molas. Adaptado de Ferreira, 2006. ... 12

Figura 2.10 Acumulador de pistão. Adaptado de Ferreira, 2006. ... 12

Figura 2.11 Acumulador de membrana. Adaptado de Ferreira, 2006. ... 13

Figura 2.12 Acumulador de bexiga. Adaptado de Ferreira, 2006. ... 14

Figura 2.13 Bomba de pistões axiais, (a) débito fico (b) débito variável. Reproduzido de Ferreira, 2006. ... 15

Figura 2.14 Bomba de palhetas. Reproduzido de Ferreira, 2006. ... 16

Figura 2.15 Bomba de engrenagens externas. Reproduzido de Ferreira, 2006. ... 17

Figura 2.16 Bomba de engrenagens internas. Reproduzido de Ferreira, 2006. ... 18

Figura 2.17 Classificação dos motores de indução. Adaptado de KUPHALDF, T. R. 2014 ... 21

Figura 2.18 Comparação entre as antigas e as atuais classes de eficiência de motores elétricos. Reproduzido de ZVEI. (12/2010). ... 21

Figura 2.19 Compensação do caudal pelo acumulador. ... 25

Figura 2.20 Esquema hidráulico com o princípio de funcionamento. ... 25

Figura 2.21 Comparação em eficiência, dinâmica e custos das diferentes tecnologias. Adaptado de KOMSTA, J, (2014). ... 26

Figura 3.1 Esquema de blocos do princípio de funcionamento. ... 29

Figura 3.2 Esquema de blocos do processo ... 30

Figura 3.3 Comparação do processo adiabático e isométrico ... 34

Figura 3.4 Modelo do sistema hidráulico ... 36

Figura 3.5 Resposta da bomba à solicitação de caudal... 36

Figura 3.6 Rampa de arranque do motor. ... 37

Figura 3.7 Fluxograma para a seleção do motor. ... 40

Figura 3.8 Curvas de carga do motorMSK071D-0450. Reproduzido de Bosch Rexroth AG 2006 ... 41

Figura 4.1 Central hidráulica com válvula reguladora de pressão e válvula proporcional. ... 44

Figura 4.2 Motor de indução 4 kW 4 polos. ... 45

ÍNDICE DE FIGURAS

xii

Figura 4.3 Potência ativa consumida pelo motor do circuito hidráulico ... 45

Figura 4.4 Potência ativa consumida pelo motor com descarga ao tanque do circuito hidráulico. ... 46

Figura 4.5 Circuito térmico correspondente ao circuito hidráulico da figura 4.1. ... 46

Figura 4.6 Cálculo das perdas de energia na bomba em MATLAB Simulink. ... 47

Figura 4.7 Reservatório para central da figura 4.1. ... 49

Figura 4.8 Temperatura do fluido no período de 60 minutos. ... 50

Figura 4.9 Central hidráulica com servo motor e acumulador. ... 51

Figura 4.10 Carga do servo motor. Adaptado de Bosch Rexroth AG 2006. ... 53

Figura 4.11 Desvio da pressão no circuito em função do volume do acumulador. ... 54

Figura 4.12 Controlador com base no erro da pressão. ... 55

Figura 4.13 Modelo simplificado do sistema. ... 55

Figura 4.14 Processo de carga adiabático para o acumulador de 0.001 m³. ... 56

Figura 4.15 Esquema do bloco de acionamento em MATLAB Simulink. ... 57

Figura 4.16 Resposta do motor à solicitação máxima do caudal... 58

Figura 4.17 Consumo de energia e flutuação da pressão. ... 58

Figura 4.18 Comparação da potência do motor com o caudal de saída. ... 59

Figura 4.19 Retorno do investimento em função da carga do sistema ... 61

Figura 4.20 Relação entre a viscosidade e eficiência da bomba.adaptado de Herzog et al., 2005. ... 62

Figura 4.21 Propriedades do óleo SEA-50. Reproduzido do MATLAB R2014a. ... 63

Figura 4.22 Perda de potência em função da temperatura do fluido. ... 63

Figura 4.23 Relação entre a viscosidade e eficiência da bomba. Adaptado de Herzog et al., 2005. ... 64

xiii

Tabela 2.1 Comparação de bombas hidráulicas. ... 18

Tabela 4.1 Características base para o projeto das centrais hidráulicas. ... 43

Tabela 4.2 Dimensões do reservatório. ... 49

Tabela 4.3 Características dimensionais dos elementos da central da figura 5.1. ... 49

Tabela 4.4 Elementos para o cálculo de Kp. ... 56

Tabela 4.5 Economia de energia em função da carga do sistema. ... 60

Tabela 4.6 Identificação de componentes e custos dos componentes da central hidráulica tradicional. ... 60

Tabela 4.7 Identificação de componentes e custos dos componentes da central hidráulica servo acionada. ... 61

Tabela 4.8 Configuração para a simulação de perdas vs temperatura. ... 64

ÍNDICE DE TABELAS

Projeto e desenvolvimento de uma central hidráulica servo acionada

Capítulo 1 – Introdução 1

1

Introdução

Os avanços tecnológicos, a abertura dos mercados, a democratização do consumo, a consciência global sobre a limitação de recursos naturais e o aumento da população, levou o ser humano a repensar os seus hábitos de consumo. É pois recorrente a preocupação com o consumo de energia, não só pelo seu custo crescente mas também pela sua escassez. A preocupação com o impacto ambiental, completa uma visão centrada no desenvolvimento tecnológico, procurando reduzir os efeitos nefastos da produção em massa na preservação do planeta.

Apesar da evolução dos acionamentos elétricos e das suas inegáveis vantagens, os sistemas hidráulicos desempenham um papel importante nas tecnologias atuais. Devido à capacidade de operar enormes densidades de potência, a hidráulica industrial é insubstituível, quando são necessárias grandes forças e binários.

Nos últimos anos a hidráulica tradicional evoluiu para a eletro-hidráulica. O uso da eletrónica industrial e as metodologias de controlo tornaram-se complementos indispensáveis. A ideia de que a hidráulica é uma fonte de transmissão de potência robusta mas difícil de controlar, tem vindo a transformar-se.

Atualmente, a hidráulica é um meio extremamente eficaz de transmissão de potência e acionamento mecânico, que rivaliza em precisão, velocidade, potência e rendimento com qualquer sistema de servo acionamento elétrico. Neste sentido, tem vindo a ser alvo de profundas melhorias, não só pelos métodos de produção e materiais disponíveis, mas sobretudo pela introdução da eletrónica industrial no controlo de válvulas e produção de potência hidráulica.

A eletrónica industrial tornou-se acessível em especial no que respeita aos meios de comando e controlo. Os microcontroladores, anteriormente dispendiosos e de acesso limitado, estão hoje

Projeto e desenvolvimento de uma central hidráulica servo acionada

2 Capítulo 1 - Introdução

implementados em todo o tipo de equipamentos, dispondo de velocidades de processamento que permitem o controlo em tempo real e com elevada resolução.

As centrais hidráulicas existentes no mercado, fruto dos desenvolvimentos referidos, são baseadas no acoplamento de motores síncronos ou assíncronos às bombas de débito fixo ou variável, permitindo o controlo de pressão e caudal no circuito de acionamento. As metodologias de controlo necessárias requerem vastos conhecimentos em diversas áreas de engenharia. Tal diversidade de conhecimentos, não está disponível para a concretização de um objetivo que não é central na maior parte das pequenas e médias empresas.

O controlo de centrais hidráulicas pode ser resistivo ou volumétrico. O controlo resistivo, ”tradicional”, é realizado pela derivação do excesso de fluido óleo hidráulico, através de uma válvula, (normalmente uma válvula proporcional controlada por pressão). No controlo volumétrico, o fluxo é ajustado pelo deslocamento da bomba. Este, pode ser ajustado pela variação da rotação, pela variação de débito da bomba, (bomba de caudal variável), ou por ambos os métodos. O controlo resistivo possui excelentes propriedades dinâmicas, no entanto, apresenta baixa eficiência energética. O controlo volumétrico é dispendioso devido ao elevado custo das bombas e/ou sistemas de controlo.

A construção de centrais hidráulicas baseadas no controlo volumétrico requer um alto nível de automação e sensorização que pressupõe desde logo uma utilização específica. Os custos de desenvolvimento inerentes a este tipo de tecnologia limitam a sua utilização a aplicações mais genéricas.

A construção de centrais hidráulicas servo acionadas de aplicação genérica são uma necessidade para as pequenas e médias empresas que desejam competir com as vantagens associadas à eficiência e dinâmica dos mais recentes desenvolvimentos na área.

O âmago desta dissertação de mestrado, centra-se no desenvolvimento de centrais hidráulicas baseadas no controlo volumétrico, na sua eficiência e impacto ambiental, discutindo uma metodologia complementar, compatível com as exigências atuais.

Projeto e desenvolvimento de uma central hidráulica servo acionada

Capítulo 2 – Estado da Arte 3

2

Estado da Arte

Uma central hidráulica pode ter diversas configurações, tentando otimizar recursos tais como: consumo de energia, eficiência e impacto ambiental, sempre com o objetivo primeiro de cumprir os requisitos para os quais foi projetado, ou seja, fornecer potência hidráulica.

Sem querer fazer uma análise exaustiva de todas as tipologias de acionamento, caracterizam-se a seguir os sistemas mais comuns e as inovações existentes na atualidade.

2.1- Central hidráulica com bomba de débito constante

Este tipo de central hidráulica é a mais comum, com custos de investimento reduzidos e simples de implementar. Tipicamente, uma bomba de engrenagens é acionada por um motor de indução assíncrono. A pressão no circuito hidráulico é controlada por uma válvula reguladora que deriva, o excesso de caudal para o reservatório.

O motor trabalha continuamente na sua rotação e potência nominal, ainda que, nenhum tipo de acionamento esteja em curso. Uma vez que o dimensionamento da central é realizado tendo em conta o caudal máximo dos atuadores, a sua eficiência fica marcada pelo número e frequência do ciclo de trabalho dos mesmos.

Na figura 2.1, podemos observar o esquema hidráulico de um circuito simples, constituído por um atuador, uma válvula direcional, bomba de débito constante, motor de indução assíncrono e filtro no retorno ao reservatório.

Como se pode observar pelo esquema hidráulico a válvula conduz o fluido para o reservatório na sua posição central. Este esquema de válvula é típico de circuitos simples e permitem reduzir a carga do motor na ausência de movimentos do actuador.

Projeto e desenvolvimento de uma central hidráulica servo acionada

4 Capítulo 2 – Estado da Arte

Devido à sua simplicidade e eficiência, este tipo de central hidráulica, produz muito calor que é necessário dissipar. O calor armazenado no fluido é transportado ao longo do circuito hidráulico provocando perturbações, avarias e baixando o rendimento de componentes essenciais como válvulas, bombas e atuadores.

A dissipação da energia térmica torna-se ainda mais importante já que, para dissipar a energia térmica é necessário fazer uso de mais energia elétrica, baixando deste modo o rendimento total. Dependendo do ciclo de acionamento dos cilindros ou motores conectados à central, é frequente utilizar-se uma válvula de descarga para o reservatório, figura 2.2.

Esta válvula permite conduzir o fluido produzido pela bomba diretamente para o reservatório, baixando o binário produzido pela bomba e naturalmente a potência produzida pelo motor.

Figura 2.1 Central hidráulica com bomba débito constante e válvula reguladora de pressão.

Projeto e desenvolvimento de uma central hidráulica servo acionada

Capítulo 2 – Estado da Arte 5

Nos instantes em que a válvula de descarga está aberta, a pressão no circuito é apenas a necessária para fazer atuar as válvulas, a resistência hidráulica dos tubos e a queda de pressão no filtro, consequentemente, a potência mecânica é muito reduzida. No entanto, a potência consumida pelo motor é ainda significativa devido às perdas elétricas e mecânicas deste. A colocação da válvula de descarga implica alguns cuidados e desvantagens que vale a pena salientar:

- Os atuadores ficam em perda, isto é, devido às fugas hidráulicas das válvulas estes podem movimentar-se uma vez sujeitos a cargas;

- O comando das válvulas deve ser precedido do fecho da válvula de descarga. Este facto implica algum refinamento no circuito de controlo, em especial quando o circuito possui um grande número de atuadores;

- Independentemente do fluxo necessário para os atuadores o motor e a bomba estarão a debitar a sua potência máxima.

- Todos os componentes do circuito hidráulico (em especial a bomba) estão continuamente sujeitos a choques hidráulicos, o que diminui a sua vida útil.

É importante notar que a função da válvula de descarga da figura 2.2. é realizada pela válvula direcional da figura 2.1.

2.2- Central hidráulica com bomba de caudal variável

As bombas de caudal variável permitem ajustar o seu deslocamento ao débito solicitado pelo circuito, mantendo a pressão de trabalho. O seu princípio de funcionamento baseia-se do ajuste dos elementos de bombagem em função da pressão do circuito.

Ainda que sejam inegáveis as vantagens de uma bomba de caudal variável, algumas limitações, porém, devem ser consideradas:

- A rotação do motor é constante, consumindo uma parte relevante de energia nas perdas elétricas e mecânicas do mesmo;

- O rendimento da bomba e das válvulas proporcionais associadas representa uma considerável perda de energia;

Projeto e desenvolvimento de uma central hidráulica servo acionada

6 Capítulo 2 – Estado da Arte

- O custo das bombas de caudal variável é muito elevado.

Na figura 2.3, apresenta-se um esquema hidráulico de uma central com uma bomba de caudal variável. A válvula reguladora de pressão exerce uma função preventiva devido aos picos de pressão causados pelos atuadores e pelas mudanças súbitas de caudal. A regulação desta válvula é crítica, uma vez que, quando regulada para uma pressão demasiado baixa ou muito próxima da pressão de trabalho, a bomba estará continuamente a trabalhar para compensar a perda de fluxo na válvula. Quando regulada para uma pressão demasiado alta, podem ser observados picos de pressão indesejáveis no circuito.

As bombas de caudal variável são fundamentais para a redução do consumo de energia, evitando perdas e minimizando a geração de calor. Especialmente as bombas de pistões axiais são muito versáteis por possuírem uma grande variedade de dispositivos reguladores. Outra grande vantagem deste tipo de bombas é o baixo nível de ruído mesmo em condições de utilização severas.

Na figura 2.4, pode observar-se uma bomba de caudal variável, de pistões axiais compensada em pressão.

Projeto e desenvolvimento de uma central hidráulica servo acionada

Capítulo 2 – Estado da Arte 7

1- Carcaça 2- Cilindro de controlo 3- Eixo da bomba 4- Placa de deslizamento 5- Válvula de controlo 6- Pistão (x7)

A bomba só fornece o caudal necessário para os atuadores. Se a pressão de saída exceder a pressão de regulação, controlada pela válvula 5, a bomba regula a placa de deslizamento para que seja fornecido um caudal menor.

Devido às servo válvulas incorporadas, estas bombas são muito sensíveis a contaminantes do fluido. São ainda impostas algumas limitações à viscosidade e temperatura do fluido para uma ótima eficiência e vida útil deste tipo de bombas.

2.3- Central hidráulica com motor assíncrono e variador

de frequência

As centrais hidráulicas com motores de indução assíncronos, controlados em frequência, são fabricadas com bombas de débito fixo ou variável.

Figura 2.4 Bomba variável de pistões axiais. A10VO. Adaptado de Bosch Rexroth Canada Corp., 2006.

Projeto e desenvolvimento de uma central hidráulica servo acionada

8 Capítulo 2 – Estado da Arte

As bombas de débito fixo (bombas de engrenagens internas ou externas) proporcionam uma solução mais económica, destinando-se a aplicações de grande potência e pressão constante. A pressão é mantida constante pelo ajuste do caudal às necessidades dos atuadores. O sistema

Sytronix FCP5000, fabricado pela Rexroth, é um exemplo deste tipo de central. O motor pode

operar a velocidades de 3000 rpm, mas, funcionando em carga parcial, pode reduzir a velocidade para menos de 200 rpm, sem afetar a pressão de funcionamento. O consumo de energia e ruído produzido pela bomba é assim minimizado.

Ainda fabricado pela Rexroth, o sistema DEFn 5000, possui uma bomba de caudal variável de pistões axiais impulsionada por um motor assíncrono e um variador de velocidade. A bomba reduz o fluxo, ajustando-o para as necessidades dos atuadores sem afetar a pressão na linha. Este sistema possui dois modos de funcionamento, permitindo operar com as diferentes exigências das máquinas:

• No modo Teach-in, o controlador memoriza o perfil de caudal e pressão do ciclo de funcionamento para que possa otimizar a resposta do sistema.

• O modo Real-time é adequado para uso em máquinas não cíclicas. Neste modo, o controlador calcula a melhor combinação da velocidade de rotação do motor e do débito da bomba para a resposta adequada ao débito do sistema.

Projeto e desenvolvimento de uma central hidráulica servo acionada

Capítulo 2 – Estado da Arte 9

Devido à utilização de um variador de frequência e uma bomba de caudal variável, este conjunto possui um custo bastante elevado, destacando-se no entanto pela sua dinâmica, eficiência e reduzido impacto ambiental.

2.4- Central hidráulica servo acionada

A utilização de servomotores acoplados a bombas hidráulicas permite obter uma melhor capacidade de resposta, precisão e eficiência.

Estas centrais utilizam bombas de engrenagens internas ou de pistões axiais. Graças aos servomotores, o binário disponível na bomba é máximo mesmo a rotações muito reduzidas. O rendimento dos motores é muito elevado e o ruído produzido é baixo. A pressão é mantida à custa da criteriosa rotação da bomba que compensa qualquer perda ou erro de posicionamento. Nestes sistemas, o controlo da pressão e do caudal tem um efeito limitador sobre a rotação da bomba. A pressão de trabalho pode ser alterada durante a operação, sem necessidade de válvulas adicionais ou ajustes do circuito hidráulico. Deste modo, uma máquina pode operar com diferentes pressões ao longo de um ciclo de trabalho, podendo mesmo fazer ajustes progressivos.

As bombas de engrenagens internas são usadas em centrais hidráulicas de circuito aberto com controlo de pressão e caudal para sistemas de posicionamento simples. Em sistemas mais dinâmicos são usadas bombas de pistões axiais, em circuito fechado.

O funcionamento em circuito fechado, em combinação com a escolha criteriosa da bomba, permite o funcionamento destes sistemas nos quatro quadrantes de operação, isto é, pressões e caudais negativos e/ou positivos.

Em circuitos simples, podem ainda ser dispensadas as válvulas de controlo proporcionais e direcionais, que constituem uma importante parcela no custo total dos equipamentos hidráulicos.

A figura 2.7 apresenta um esquema do sistema Sytronix SVP7000 fabricado pela Rexroth. Como se pode observar, o controlador utiliza as leituras da pressão, caudal e posição para atuar o motor de acordo com os valores desejados.

Projeto e desenvolvimento de uma central hidráulica servo acionada

10 Capítulo 2 – Estado da Arte

No esquema hidráulico apresentado, observa-se uma bomba de caudal variável, aumentando a eficiência e dinâmica do sistema. Um sensor de deslocamento do cilindro permite corrigir pequenos erros de velocidade e posição. O conhecimento das características de cada atuador, assim como, a sua velocidade, pressão e posição é imprescindível para determinar a velocidade do motor, impondo um nível de sensorização e controlo apreciável.

A implementação destes sistemas hidráulicos está dependente da sua total integração com as máquinas que os acolhem.

A utilização típica destes sistemas destina-se ao acionamento de máquinas de injeção, prensas e sistemas de aperto. Este tipo de máquinas apresentam ciclos de funcionamento mais ou menos longos, proporcionando uma economia de energia significativa, (40 a 80%), segundo KOMSTA, J. (2014).

Figura 2.7 Sistema Sytronix SVP7000. Reproduzido de REXROTH BOSCH GROUP. Sytronix SvP – Servo Variable-Speed

Projeto e desenvolvimento de uma central hidráulica servo acionada

Capítulo 2 – Estado da Arte 11

Figura 2.8 Acumulador de massas. Adaptado de Ferreira 2006.

2.5- Acumuladores

O acumulador destina-se a compensar o fluxo de entrada quando o sistema é sujeito a uma súbita solicitação de caudal.

Os acumuladores podem ser classificados com base na forma como o acumulador exerce a força no fluido que está armazenado:

• Acumuladores carregados por massas. • Acumuladores carregador por mola. • Acumuladores hidropneumáticos.

2.5.1- Acumuladores de massas

Os acumuladores carregados por massas, figura 2.8, são em geral de grandes dimensões e podem operar vários sistemas ao mesmo tempo.

A sua capacidade de armazenar fluidos a pressões relativamente constantes torna-os vantajosos relativamente a outro tipo de acumuladores. A força aplicada pelas massas sobre o fluido é constante, independentemente da quantidade de fluido que se encontra no acumulador.

Por outro lado, a inércia das massas pode provocar variações momentâneas e significativas de pressão quando a solicitação do fluxo é muito rápida.

2.5.2- Acumuladores de mola.

Os acumuladores carregados por mola, figura 2.9, exercem a força no fluido por meio de um pistão sobre o qual atua uma mola. São em geral de dimensões reduzidas, de pequena capacidade e operam normalmente a baixas pressões.

Projeto e desenvolvimento de uma central hidráulica servo acionada

12 Capítulo 2 – Estado da Arte

Figura 2.9 Acumulador de molas. Adaptado de Ferreira, 2006.

Figura 2.10 Acumulador de pistão. Adaptado de Ferreira, 2006.

Devido à constante elástica da mola a pressão do fluido depende do curso de compressão da mesma.

Apesar dos vedantes do pistão, o fluido armazenado no acumulador pode infiltrar-se no interior da câmara da mola. Para evitar a acumulação de fluido, existe um orifício que permite a descarga do fluido sempre que necessário.

Este tipo de acumuladores requer uma manutenção cuidada, não só devido à limpeza do orifício de purga mas também pela perda de força da mola.

2.5.3- Acumuladores de pistão

Os acumuladores de pistão consistem num corpo cilíndrico com um pistão móvel provido de vedantes, figura 2.10. O gás ocupa uma câmara do cilindro que se comprime quando o fluido entra na restante câmara.

Projeto e desenvolvimento de uma central hidráulica servo acionada

Capítulo 2 – Estado da Arte 13

Figura 2.11 Acumulador de membrana. Adaptado de Ferreira, 2006.

A vedação do pistão impõe alguns cuidados de manutenção uma vez que o fluido vai passando para a câmara do gás diminuindo a sua prestação. A inércia e o atrito do pistão contribuem para a perda de eficiência deste tipo de acumuladores.

Os acumuladores hidropneumáticos são os mais utilizados na hidráulica industrial. A força é aplicada ao fluido por meio de gás comprimido.

O gás utilizado nos acumuladores deste tipo é o nitrogénio seco. A utilização de ar comprimido é completamente proibida devido ao perigo de explosão causada por vapores de ar combinados com o fluido hidráulico.

2.5.4- Acumuladores de membrana

O acumulador de membrada ou diafragma é composto por duas metades de esfera metálicas, no meio das quais é fixa uma membrana de borracha sintética que divide os dois compartimentos, figura 2.11.

O funcionamento deste tipo de acumulador é muito semelhante aos acumuladores de bexiga possuindo os últimos em geral menor capacidade.

2.5.5- Acumuladores de bexiga

Os acumuladores de bexiga, figura 2.12, são compostos por um corpo metálico, no interior do qual se encontra uma bexiga de borracha sintética que contém o gás. Quando o fluido entra no interior do acumulador, comprime o gás. A pressão diminui à medida que o fluido sai do acumulador. Uma válvula colocada na saída do acumulador permite que a bexiga fique retida no interior do acumulador ainda que este não contenha nenhum fluido.

Projeto e desenvolvimento de uma central hidráulica servo acionada

14 Capítulo 2 – Estado da Arte

Figura 2.12 Acumulador de bexiga. Adaptado de Ferreira, 2006. Este tipo de acumulador é o mais utilizado na hidráulica industrial, pois:

• Garante uma perfeita separação entre a câmara de líquido e a de fluido; • O elemento separador (bexiga de borracha) não apresenta inércia;

• Como não existe nenhum deslizamento recíproco entre elementos mecânicos, como nos tipos de mola, de massa e de pistão, não é necessária manutenção quanto ao mecanismo interno;

• Alta eficiência volumétrica, chegando a 75% do volume.

2.6- Bombas hidráulicas

O desempenho de diferentes bombas é avaliada com base em vários fatores, incluindo: • Gama de pressões;

• Gama de velocidades; • Ruído;

• Eficiência; • Inércia;

• Fluxo e pulsação da pressão; • Custos de instalação e manutenção.

A avaliação da importância destes fatores depende dos objetivos traçados no contexto geral da aplicação.

Projeto e desenvolvimento de uma central hidráulica servo acionada

Capítulo 2 – Estado da Arte 15

Figura 2.13 Bomba de pistões axiais, (a) débito fico (b) débito variável. Reproduzido de Ferreira, 2006.

Todas as bombas podem ser classificadas como de deslocamento positivo ou hidrostática e

deslocamento não positivo ou hidrodinâmicas. A maioria das bombas utilizadas em sistemas hidráulicos é hidrostáticas.

Uma bomba hidrodinâmica produz um fluxo contínuo. No entanto, uma vez que não proporciona uma vedação interna, a sua saída varia consideravelmente com a pressão. As bombas centrífugas são exemplos de bombas hidrodinâmicas. Se a saída de uma bomba hidrodinâmica for bloqueada, a pressão subirá e o fluxo irá diminuir para zero ainda que esta continue em movimento. As bombas hidrodinâmicas não permitem um controlo eficaz sobre o fluxo de saída, pelo que não se adequam ao sistema em estudo.

Numa bomba hidrostática, o deslizamento é negligenciável em comparação com o fluxo de saída. Se a saída for bloqueada, a pressão irá aumentar instantaneamente a tal ponto que poderá partir a bomba se o motor tiver força para impulsionar a bomba. Este tipo de bombas garante um fluxo de saída praticamente proporcional a rotação.

2.6.1- Bomba de pistões radiais

Este tipo de bomba, também conhecida como bomba alternativa, é constituída por pistões dispostos paralelamente entre si e inclinados relativamente ao eixo de rotação. A inclinação do eixo ou da placa proporciona o movimento alternado dos pistões e o seu curso determina o seu débito da bomba. O deslocamento da bomba caracteriza-se pelo curso, número de pistões e velocidade de rotação. Pode ser de caudal fixo ou variável como se mostra na figura 2.13.

Das principais características das bombas de pistões axiais destaca-se as seguintes: • Deslocamento: 0,40 - 20 cm³;

• Pressão de trabalho até 700 bar; • Alto rendimento (±95%);

Projeto e desenvolvimento de uma central hidráulica servo acionada

16 Capítulo 2 – Estado da Arte

Figura 2.14 Bomba de palhetas. Reproduzido de Ferreira, 2006. • Baixo nível de ruído;

• Elevada inércia; • Custo elevado.

2.6.2- Bomba de palhetas

Consiste num rotor provido de ranhuras, onde se encontram as palhetas, que roda dentro de um anel excêntrico, figura 2.14. As palhetas encostam-se na carcaça pela ação da força centrífuga, formando com esta e as placas de desgaste a câmara da bomba. A pressão de saída provoca um desequilíbrio da bomba e portanto maior desgaste, no entanto, este tipo de bombas tem uma vida razoavelmente longa. Podem ainda ser encontradas no mercado bombas de palhetas equilibradas e de caudal variável. Uma vez que é necessário manter as palhetas encostadas ao anel excêntrico de forma a garantir a vedação, este tipo de bombas não são adequadas para trabalhar com baixas velocidades de rotação.

Algumas das características mais importantes das bombas de palhetas, enumeram-se a seguir: • Deslocamento: 18 - 193 cm³;

• Pressão de trabalho até 210 bar; • Fácil manutenção;

• Baixa inércia; • Baixo nívelde ruído.

2.6.3- Bomba de engrenagens externas

Um vácuo parcial é criado na câmara de entrada da bomba pelo movimento do par de engrenagens, figura 2.15. As engrenagens podem ser do tipo reto ou helicoidal, sendo as últimas mais silenciosas, acarretando no entanto um custo mais elevado de fabrico. O fluido é

Projeto e desenvolvimento de uma central hidráulica servo acionada

Capítulo 2 – Estado da Arte 17

Figura 2.15 Bomba de engrenagens externas. Reproduzido de Ferreira, 2006.

introduzido nos vãos dos dentes e transportado, junto à carcaça, até a câmara de saída. O encaixe dos dentes força o fluido para a abertura de saída. A folga entre os dentes das engrenagens proporciona uma fuga de fluido. Independentemente da velocidade, a perda de fluxo é quase constante para uma determinada pressão.

Devido ao baixo custo, grande tolerância aos contaminantes do fluido e fácil manutenção, este tipo de bombas são das mais comuns, no entanto são muito ruidosas e apresentam uma eficiência mecânica relativamente baixa.

Das características mais importantes, destacam-se: • Deslocamento: 1 - 63 cm³;

• Pressão de trabalho até 280 bar; • Baixa inércia;

• Alto nível de ruído. • Custo reduzido.

2.6.4- Bomba de engrenagens internas

As Bombas de engrenagens internas são dotadas de uma engrenagem com dentes interiores, na qual engrena a roda dentada motora, figura 2.16. Uma vez que estas bombas têm dois ou três dentes a menos na engrenagem interna, as velocidades relativas das engrenagens são baixas. O afastamento entre os dentes da engrenagem motriz e a engrenagem interna gera um vácuo parcial. A câmara da bomba forma-se entre os dentes das engrenagens. Uma vedação em forma de lua crescente localiza-se entre a abertura de entrada e saída, onde existe maior folga entre os dentes das engrenagens. Estas bombas são unidades pequenas e compactas, possuindo boa eficiência mecânica e fácil manutenção.

Projeto e desenvolvimento de uma central hidráulica servo acionada

18 Capítulo 2 – Estado da Arte

Figura 2.16 Bomba de engrenagens internas. Reproduzido de Ferreira, 2006. A seguir enumeram-se as características mais importantes:

• Deslocamento: 1.7 - 250 cm³; • Pressão de trabalho até 315 bar; • Baixa inércia;

• Baixo nível de ruído; • Baixa pulsação;

• Excelente eficiência volumétrica; • Custo reduzido.

Na tabela 2.1 estão resumidas as propriedades fundamentais das bombas anteriormente discutidas. Algumas das propriedades expressas na tabela são de caráter subjetivo, no entanto, tentam refletir a pesquisa efetuada nos catálogos dos fabricantes e a experiência do autor. Os elementos quantificados entendem-se como valores orientativos, obtidos pela consulta dos catálogos, considerados como valores máximos para cada tipo de bomba.

Tabela 2.1 Comparação de bombas hidráulicas.

Tipo de bomba

Propriedade Pistões Engrenagens

internas

Engrenagens externas

Palhetas

Pressão máxima de trabalho 700 bar 315 bar 280 bar 210 bar

Gama de velocidades Elevada Elevada Média Baixa

Densidade de potência Elevada Média Média Baixa

Eficiência total 91% 90% 85% 85%

Tolerância à Contaminação fluido

Baixa Alta Alta Média

Nível de ruído 70dBA 65dBA 75dBA 70dBA

Manutenção Difícil Médio Fácil Fácil

Projeto e desenvolvimento de uma central hidráulica servo acionada

Capítulo 2 – Estado da Arte 19

2.7- Motores eléctricos

A seleção do motor é crucial na persecução dos objetivos traçados. A sua função é transformar energia elétrica em energia mecânica o mais eficientemente e dinamicamente possível.

Das principais características do motor devem constar: • Alta densidade de potência;

• Gama de velocidades elevada;

• Momento de saída constante ao longo de toda a gama de velocidades; • Baixo momento de inércia;

• Capacidade para operar com longos ciclos de trabalho, alto duty cycle; • Baixa manutenção;

• Alta fiabilidade.

2.7.1- Motores de indução.

Os motores de indução trifásicos são os motores mais comuns em aplicações industriais devido a sua construção simples e robusta. O seu nome deriva do facto de que a corrente no rotor não provém diretamente de uma fonte de alimentação, mas induzida pelo movimento relativo dos condutores do rotor e do campo girante produzido pelas correntes no estator.

O motor de indução consiste de duas partes principais:

O estator, constituído por enrolamentos alojados nas ranhuras existentes na periferia interna de um núcleo de ferro laminado (carcaça). Os enrolamentos do estator são alimentados com tensão trifásica, que produz um campo magnético girante com velocidade síncrona.

O rotor pode ser do tipo bobinado ou em curto-circuito, (gaiola de esquilo), sendo os núcleos magnéticos construídos em ferro laminado.

O rotor bobinado é constituído por um núcleo em tambor, provido de ranhuras onde são alojados enrolamentos semelhantes ao do estator, e produzindo o mesmo número de polos. No motor trifásico estes enrolamentos são geralmente ligados em estrela, e as três extremidades livres dos

Projeto e desenvolvimento de uma central hidráulica servo acionada

20 Capítulo 2 – Estado da Arte

enrolamentos são ligadas a três anéis coletores montados no eixo, permitindo a inserção de resistências variáveis em série em cada fase.

O rotor tipo gaiola consta de um núcleo em tambor, providos de ranhuras, nas quais são alojados fios ou barras de cobre curto circuitados nos extremos.

Os condutores do rotor são imersos no campo eletromagnético girante produzido pelo estator, onde são produzidas forças eletromotrizes que proporcionam o binário necessário à rotação do motor.

A velocidade do rotor nunca pode atingir a velocidade do campo girante, isto é, a velocidade síncrona. Se esta velocidade fosse atingida, os condutores do rotor não seriam cortados pelas linhas de força do campo girante, não se produzindo portanto, correntes induzidas, sendo então nulo o binário do motor.

Quando o motor funciona sem carga, o rotor gira com velocidade quase igual à síncrona; com carga o rotor roda mais lentamente em relação ao campo girante, proporcionando correntes induzidas maiores, necessárias ao desenvolvimento do binário necessário.

Chama-se escorregamento, à seguinte relação:

= − ( 2.1 )

Em que:

= Escorregamento; = Velocidade síncrona; = Velocidade do rotor.

O escorregamento é geralmente expresso em percentagem e varia com a carga apresentando valores entre 1 e 5%.

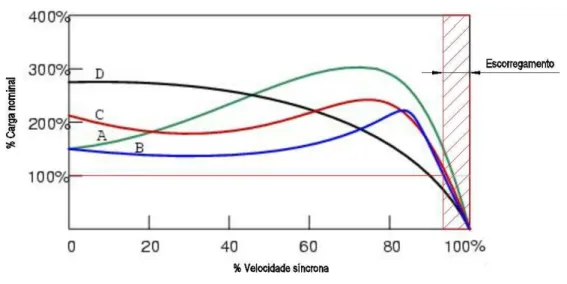

A NEMA1, classifica os motores de indução para uso geral segundo quatro categorias, (A, B, C e D), que se apresentam no gráfico da figura 2.17.

1National Electrical Manufacturers Association, (NEMA) é uma associação de fabricantes de equipamentos elétricos e imagiologia médica. Fundada em 1926 e sediada em Rosslyn, Virginia, ( http://www.nema.org).

Projeto e desenvolvimento de uma central hidráulica servo acionada

Capítulo 2 – Estado da Arte 21

A escolha do tipo de motor é feita de acordo com o perfil da carga aplicada. A categoria D, por exemplo, apresenta um binário alto para baixas frequências, sendo ideal para motores com arranque em plena carga.

Na figura 2.18, pode observar-se a relação entre as classificações de eficiência dos motores segundo os padrões atuais e a classificação americana NEMA.

Figura 2.18 Comparação entre as antigas e as atuais classes de eficiência de motores elétricos. Reproduzido de ZVEI. (12/2010). Os inversores de frequência permitem o ajuste da velocidade síncrona do motor pelo controlo da corrente no estator. No entanto, o cálculo do binário nominal deve ser realizada cuidadosamente de forma a garantir que este seja sempre superior ao binário máximo da carga. A escolha de um binário nominal muito próximo da carga nominal pode fazer com que o motor entre em escorregamento descontroladamente.

Projeto e desenvolvimento de uma central hidráulica servo acionada

22 Capítulo 2 – Estado da Arte

2.7.2- Motores síncronos de íman permanente

Os motores de ímanes permanentes, Permanent Magnet synchronous motors, alimentados por inversores de frequência, são usados em aplicações industriais onde as exigências predominantes são: variação de velocidade, binário constante e alta eficiência. Adicionalmente, segtundo SIGUIMOTO, C.M., estes motores proporcionam menores vibrações, menor ruído e reduzido espaço em comparação com os motores de indução.

O princípio de funcionamento deste tipo de motores é semelhante aos motores de indução discutidos anteriormente. A principal diferença prende-se com a presença de um campo magnético forte e permanente proveniente dos ímanes permanentes que dispensa a energia necessária para a magnetização do rotor. Para além da ausência de perdas provocadas pela indução do rotor, este acompanha a velocidade síncrona do estator, permitindo que o motor funcione de forma síncrona. Isto é, não há escorregamento entre o motor e o estator.

Os rotores constituídos por ímanes NdFeB2 possuem menores perdas por efeito de Joule e menores dimensões. As perdas por efeito de Joule no rotor são uma parte significativa das perdas totais do motor, contribuindo assim para uma maior eficiência. A dimensão do rotor é de extrema importância quando se pretende pequenos momentos de inércia, permitindo grandes acelerações.

2.8- Estudo do ploblema

A viabilidade de um projeto de engenharia verifica-se pela capacidade de gerar retorno financeiro num espaço de tempo ajustado ao investimento e pela sua compatibilidade com as normas técnicas e sociais (ainda que informais) em vigor.

Dependendo do tipo de equipamento associado à central hidráulica, o custo da energia representa normalmente a parte mais onerosa de todo o investimento.

Segundo Komsta, J. (2014), os custos operacionais representam 80 a 95% de todo o investimento ao longo do ciclo de vida do equipamento, dos quais a energia é a parte mais significativa.

2NdFeB é um íman permanente feito a partir de uma liga de neodímio, ferro e boro que forma uma extrutura cristalina tetragonal Nd2Fe14B. (Traduzido de: http://en.wikipedia.org/wiki/Neodymium_magnet).

Projeto e desenvolvimento de uma central hidráulica servo acionada

Capítulo 2 – Estado da Arte 23

Atendendo ao carácter alternativo e variado dos acionamentos normalmente conectados a uma central hidráulica, verifica-se um desperdício de energia sempre que esta não está a ser solicitada na sua plenitude. Menos significativas, mas relevantes, são as perdas energéticas devidas ao baixo rendimento dos motores de acionamento. A economia de energia proporcionada pela otimização dos fatores referidos, podem chegar aos 80%, de acordo com Komsta, J. (2014).

Ainda que sejam inúmeras as possíveis configurações de uma central hidráulica, prevalece o objetivo de encontrar um tipo que estabeleça um compromisso entre as características desejadas e o impacto económico e ambiental da sua instalação.

Podemos caracterizar uma central hidráulica, ainda que de modo abstrato, da seguinte forma: • Características mandatórias;

• Características de valorização.

As características mandatórias definem as variáveis fundamentais para o funcionamento de todo o equipamento. Tais como:

• Pressão de trabalho;

• Potência hidráulica disponível; • Características do fluido;

• Tolerância da pressão de trabalho e a sua estabilidade.

A pressão de trabalho é estabelecida de acordo com as características do equipamento a montante da central. As limitações da pressão são fundamentalmente impostas pelo tipo de bomba e potência hidráulica disponível.

A potência hidráulica é a característica de maior relevância numa central hidráulica e é calculada como o produto da pressão pelo caudal disponível na central. Com base no cálculo efetuado, determina-se a potência do motor de acionamento. É comum, recorrer a várias bombas de diferentes deslocamentos, para obter o caudal desejável, aproximando a potência hidráulica disponível à potência utilizada a cada instante.

As características do fluído são fundamentais para o funcionamento do circuito hidráulico, em especial quando este é composto por servo válvulas.

Projeto e desenvolvimento de uma central hidráulica servo acionada

24 Capítulo 2 – Estado da Arte

São comuns os problemas relacionados com a regulação da temperatura do fluido e com a alteração da viscosidade, proporcionada pelo seu envelhecimento. A alteração da viscosidade afeta o rendimento da bomba, podendo proporcionar perda de potência disponível.

De acordo com as características do circuito a acionar, a variação da pressão de trabalho pode ser maior ou menor. A forma como esta varia, é igualmente importante para o funcionamento do circuito hidráulico.

A estabilidade da pressão de trabalho deve-se em grande parte ao próprio circuito hidráulico, com especial destaque para a forma como os atuadores são acionados. Os choques hidráulicos provocados pela comutação das válvulas e deslocamento dos atuadores podem ser minimizados pela comutação seletiva das válvulas, colocação de válvulas proporcionais, câmaras de amorticimento nos atuadores, etc.

As características de valorização, ainda que fundamentais, não são mandatórias. Fazem parte da caracterização da central quanto ao seu impacto ambiental e económico. Tais como:

• Ruído; • Eficiência; • Dimensões; • Custo.

As soluções existentes no mercado e sumariamente apresentadas ao longo deste capítulo, refletem de uma forma geral as exigências atuais, ainda que, com algumas limitações. A utilização de servomotores aí referida, está em grande parte condicionada ao conhecimento prévio dos atuadores, suas posições e velocidades pretendidas. Este facto impõe um nível de controlo nem sempre disponível ou economicamente aceitável, para equipamentos com edições limitadas.

Qualquer que seja o motor utilizado para o controlo do fluxo de um circuito hidráulico, este, não possui um tempo de resposta instantâneo pelo que, será necessário prever um método para compensar a perda de fluxo provocada pela variação de velocidade.

2.8.1- Princípio de funcionamento

Reportando-nos às características mandatórias referidas anteriormente, a potência hidráulica disponível pode ser garantida pelo conhecimento prévio da sua utilização (controlador com base

Projeto e desenvolvimento de uma central hidráulica servo acionada

Capítulo 2 – Estado da Arte 25

no conhecimento no atuador), pela sua produção preventiva (método tradicional de descarga ao reservatório) ou pela acumulação da mesma, de forma a garantir o seu fornecimento no intervalo de tempo necessário à sua restituição ao circuito.

É neste último aspeto que se vai centrar o trabalho desta dissertação.

A compensação do caudal necessário pode ser garantida pela utilização de um acumulador inserido no circuito hidráulico, que se destina somente a compensar as mudanças de velocidade do motor e as perdas de fluxo provocadas por aquelas.

Na figura 2.19, pode observar-se graficamente o processo de equilíbrio dos caudais.

O caudal de saída é, em cada instante, igual à soma do caudal de entrada e do caudal proveniente do acumulador.

Com base no equilíbrio proposto, elaborou-se um esquema hidráulico, figura 2.20, que reflete o princípio de funcionamento proposto.

Pela observação da figura 2.20, verifica-se que não existe referência ao tipo e número de atuadores presentes no circuito. O controlo do sistema fica assim simplificado, permitindo a sua rápida integração em retrofitting.

Figura 2.20 Esquema hidráulico com o princípio de funcionamento. Figura 2.19 Compensação do caudal pelo acumulador.

Projeto e desenvolvimento de uma central hidráulica servo acionada

26 Capítulo 2 – Estado da Arte

A válvula antirretorno impede a fuga hidráulica do fluxo do circuito quando a bomba se encontra em baixas rotações ou parada.

O acumulador apresenta duas funções principais: garante a compensação de fluxo durante o arranque ou mudança de velocidade do motor e a manutenção da pressão no circuito. A última é especialmente importante para circuitos onde é necessário manter a força nos atuadores, ainda que não existam movimentos destes, como é o exemplo de prensas hidráulicas.

2.9- Conclusão

A correta escolha de um tipo de central hidráulica considera não só o tipo de bomba, mas todo o sistema de componentes que interagem com esta. A análise de custos deve considerar todo o ciclo de vida, tendo em conta não só os aspetos económicos mas também os custos ambientais. Segundo o Hydraulic Institute (Maio 2004), o custo de investimento inicial do equipamento representa uma pequena parte do custo total ao longo do seu ciclo de vida. Um guia com uma análise detalhada sobre o método de cálculo dos custos foi publicado pelo Hydraulic Institute em conjunto com a Europump. Este guia explica de forma detalhada como os custos de uma central hidráulica são influenciados pelo seu desenho e mostra em detalhe como usar a análise de custos para retirar ilações sobre as escolhas efetuadas.

Uma visão mais simplista sobre as vantagens e desvantagens dos vários sistemas pode ser observada na figura 2.21.

Eficiência Dinâmica Custo Motor assincrono + Bomba fixa Motor assincrono + Bomba variável Inversor de frequência + Motor assincrono + Bomba fixa Inversor de frequência + Motor assincrono + Bomba variável Inversor de frequência + Servo motor

+ Bomba fixa Exponencial para

grandes dimensões

Projeto e desenvolvimento de uma central hidráulica servo acionada

Capítulo 2 – Estado da Arte 27

Como se observa na imagem comparativa, as tecnologias mais “tradicionais” apresentam vantagens ao nível dos custos dos equipamentos, deixando de lado o retorno que a eficiência representa a longo prazo. As tecnologias mais recentes são fortemente penalizadas pelos custos de aquisição, mas constituem um investimento sólido quando são projetadas a médio e longo prazo. As vantágens ao nível da eficiência são notórias nos sistemas que fazem uso do controlo volumétrico.

2.10- Ambiente de simulação

Devido à amplitude dos recursos necessários e à escassez dos meios disponíveis, entendeu-se proceder ao desenvolvimento deste trabalho em ambiente de simulação.

Após análise dos vários softwares disponíveis, optou-se pela utilização do MATLAB, (Simulink, 2014a). Dos vários softwares analisados destacam-se:

• LMS Imagine. Lab – SIEMENS • LVSIM®-HYD – FESTO • Automation Studio ™

• HYDROSYM – PARO Software & Engineering

O Simulink é uma ferramenta interativa do MATLAB utilizada para modelar, analisar e simulação de aplicações dinâmicas de engenharia. Permite desenvolver estruturas complexas através de blocos com funcionalidades específicas que uma vez interligadas modelam o comportamento do sistema em estudo. O ambiente puramente matemático reduz os custos e tempo de processo, permitindo obter resultados detalhados.

A biblioteca hidráulica possui um grande número de elementos parametrizáveis, possibilitando a sua interligação com elementos de diferentes bibliotecas, como é exemplo a biblioteca de elementos mecânicos. Os sensores disponíveis permitem efectuar medidas ao longo de todo o circuito hidráulico de modo a monotirizar o seu funcionamento e interagir com os restantes elementos, construindo-se assim modelos complexos e detalhados.

O acesso ao modelo matemático dos elementos inseridos no simulador permite a sua fácil interpretação, assim como o acesso às suas variáveis. A ajuda disponibilizada referente aos componentes em análise, com referências às suas fontes, limitações e exemplos associados, concede a este software vantagens excecionais.

Projeto e desenvolvimento de uma central hidráulica servo acionada

28 Capítulo 2 – Estado da Arte

Apesar das vantagens mencionadas, o Simulink possui uma qualidade gráfica menos cuidada em comparação com outros softwares disponíveis no mercado. A possibilidade de alteração dos parâmetros ao longo de uma simulação é numa limitação comum a todos os simuladores reduzindo fortemente a sua dinâmica.

Os modelos estudados foram construídos com base em elementos das bibliotecas de hidráulica, mecânica, elétrica e controlo. A sua interligação foi possível graças ao recurso da simulação em modo discreto. O período estabelecido como conveniente para a obtenção detalhada da simulação foi de 75 ∗ 10 segundos.

Projeto e desenvolvimento de uma central hidráulica servo acionada Capítulo 3 – Modelação 29 - - Atuador Processo Pressão + Controlador

3

Modelação

Ao longo deste capítulo discute-se as opções tomadas na seleção dos componentes referentes a cada parte da central hidráulica e apresenta-se o modelo de cálculo para cada uma dessas partes. O esquema de blocos apresentado na figura 3.1 reflete a totalidade do processo, associado a uma central hidráulica.

O processo pode ser dividido em três grandes blocos, tendo como entrada a variável de referência pressão.

O controlador varia a velocidade do atuador em função da diferença entre a pressão de referência e a pressão no circuito hidráulico.

O processo é composto por todos os componentes hidráulicos, tendo como saída uma linha hidráulica caracterizada pelas propriedades definidas como mandatórias no capítulo 2.

O atuador é composto por um motor controlado em velocidade e por inversor de frequência. A entrada do atuador é uma velocidade angular e a saída caracteriza-se pela rotação do eixo do referido motor.

Projeto e desenvolvimento de uma central hidráulica servo acionada

30 Capítulo 3 – Modelação

3.1- Estudo do modelo hidráulico

O processo hidráulico caracteriza-se pelo controlo do caudal que fluí no circuito. O controlo da pressão no circuito é uma característica indireta que decorre do volume do acumulador e da pressão a que está sujeito o seu gás. A caracterização de um caso particular, referente a um acumulador de 0,002 m³ e uma pressão de trabalho de 20 MPa, pode ser observada graficamente na figura 3.3.

Para a obtenção da equação de controlo, optou-se pelo controlo do volume do acumulador, ainda que não seja uma característica diretamente mensurável. Na figura 3.2, pode observar-se o diagrama de blocos proposto.

O controlo em malha fechada é realizado com base no erro do volume presente no acumulador. O bloco C(s), representa a função transferência correspondente ao controlador. O erro, isto é, a diferença entre o volume de referência do acumulador e o volume correspondente a pressão no circuito, serve como entrada do controlador, que converte na rotação desejada do motor e consequentemente da bomba.

A função transferência T(s), converte a tensão elétrica, (baseada na posição de um potenciómetro), que reflete a pressão desejada para o circuito hidráulico, no volume de referência do acumulador, correspondente à pressão desejada.

O sensor S(s), é responsável pela leitura da pressão do circuito hidráulico, tal como se apresenta na figura 3.2. A tensão elétrica, u(s), é então convertida para volume, de acordo com a especificação de T(s).

O motor e o driver que lhe está associado, está representado na forma da função transferência M(s). Como se pode observar, a entrada desta função transferência é modelada por uma tensão

Figura 3.2 Esquema de blocos do processo

P [Pa] P [Pa] - u(s) (ref.) erro + - ω(s) ω*(s) V(s) Vr(s) u(s)

Projeto e desenvolvimento de uma central hidráulica servo acionada

Capítulo 3 – Modelação 31

elétrica que reflete a velocidade desejável do motor, tendo como saída a mesma velocidade sob a forma de uma rotação mecânica.

A função G(s), representa o comportamento do circuito hidráulico, tendo como entrada a velocidade do eixo da bomba, ω*(s), e na saída, a pressão na linha do circuito hidráulico provocada pela pressão do gás no acumulador.

O caudal do acumulador é resultado do equilíbrio entre o caudal de saída do circuito e do caudal proporcionado pela bomba.

Podemos escrever a uma equação de equilíbrio do sistema tendo como base o equilíbrio dos caudais:

q = q + q ( 3.1 )

Caudal de entrada ou da bomba = [ / ]; Caudal na entrada do acumulador = " [ / ]; Caudal de retorno ao tanque ou de saída = [ / ].

O caudal de entrada ou da bomba é resultado da rotação, rendimento e deslocamento da bomba. De acordo com as equações utilizadas no modelo da bomba do Matlab Simulink, calcula-se a seguir o caudal fornecido pela bomba em função da sua rotação, tendo em conta as perdas volumétricas relacionadas com a pressão e propriedades do fluido.

= # ∗ $ − %& "'∗ ( ( 3.2 ) %& "' =+ ∗ ,%)* ( 3.3 ) %)* = # ∗ $-./.∗ 1 − 1( 2 ∗ +-./.∗ ,-./. -./. ( 3.4 ) Em que: Deslocamento de bamba = D [m . 456 7];

Projeto e desenvolvimento de uma central hidráulica servo acionada

32 Capítulo 3 – Modelação

Rotação da bomba = $ [456· −1]; Rendimento volumétrico = 12; Coeficiente de perda = %& "'; Pressão da linha = P [Pa];

Coeficiente Hagen – Poiseuille = %)*; Viscosidade cinemática = + [mm2· 7];

Densidade do fluido = , [kg. ];

O caudal de retorno ao tanque é o somatório dos caudais de todos os atuadores.

= 9 :

-;

( 3.5 )

De acordo com a lei de Hagen-Poiseuille3, o caudal de saída pode ser calculado em função da pressão e da resistência hidráulica, <= :

=∆(<

=

( 3.6 )

Em condições isotérmicas para gases ideais, a pressão e o volume estão relacionadas segundo a lei de Boyle-Mariotte4, que pode ser simplificada da seguinte forma:

3A lei de Poiseuille ou equação de Poiseuille, relaciona a queda de pressão de um fluido ao longo de um tubo cilíndrico. Foi obtida experimentalmente por Gotthilf Heinrich Ludwig Hagen em 1839 e Jean Léonard Marie Poiseuille em 1838, e publicada por Poiseuille em 1840 e 1846, (in wikipedia.org).

4A Lei de Boyle-Mariotte (geralmente citada somente comoLei de Boyle) enuncia que apressãoabsoluta e ovolumede uma certa quantidade de gás confinado são inversamente proporcionais se atemperaturapermanecer constante num sistema fechado. A lei recebe o nome deRobert Boyle, que publicou a lei original em 1623e deEdme Mariotteque posteriormente realizou os mesmo experimento e publicou seus resultados na França em 1676, (in wikipedia.org).

Projeto e desenvolvimento de uma central hidráulica servo acionada

Capítulo 3 – Modelação 33

P;. V; = P7. V7 ( 3.7 ) Onde:

(; A (7= Pressão do gás inicial e final respetivamente;

B; A B7 = Volume do gás inicial e final respetivamente.

Nas condições da equação anterior, assume-se que a transformação ocorre num sistema fechado, em que há troca de energia com os sistemas na sua vizinhança.

A troca de energia referida é típica de um reservatório sujeito a mudanças de pressão e volume, suficientemente lentas, que permitem que todo o sistema se ajuste continuamente.

No processo adiabático não há troca de energia térmica entre o reservatório e os sistemas na sua vizinhança. Toda a energia térmica produzida é transformada no processo de compressão/expansão do nitrogénio no interior do acumulador.

A equação matemática que descreve um processo adiabático de um gás é a seguinte:

P ∗ VC= Constante ( 3.8 ) Onde:

P = Pressão do gás no acumulador;

V= Volume do gás no acumulador;

γ = EF

EG Razão entre os calores específicos molares à pressão constante.

O gás utilizado nos acumuladores é o nitrogénio em que H =I

J= 1,4. Podemos assim, rescrever (3.7) na seguinte forma:

P;. V;C= P7. V7C ( 3.9 ) De acordo com a Bosch Rexroth AG, o acumulador segue a lei isométrica e a descarga a lei adiabática.

Projeto e desenvolvimento de uma central hidráulica servo acionada

34 Capítulo 3 – Modelação

No gráfico da figura 3.3, comparam-se as curvas isométrica e adiabática para uma gama de pressões. Como se pode observar, a aproximação da curva adiabática à reta linear apresentada introduz um erro negligenciável para o processo de controlo uma vez que se deseja uma pequena variação de pressão no sistema.

Assim, podemos escrever:

B ( = 5 + M ∗ ( ( 3.10 ) Em que “a” e “b” são constantes a determinar após a escolha do acumulador e V o volume do fluido no acumulador. Substituindo em (3.6), obtém-se: 1 <=∗ B 5 M ( 3.11 )

O caudal do acumulador pode ser determinado derivando o seu volume:

y = 7E-05x - 0,0012 R² = 0,9984 0 0,00005 0,0001 0,00015 0,0002 0,00025 0,0003 0,00035 17,5 18 18,5 19 19,5 20 20,5 21 21,5 V o lu m e d o f lu id o [ m 3 ] Pressão [MPa]

Pressão vs Volume no acumulador

Adiabático Isométrico Linear (Adiabático)

Projeto e desenvolvimento de uma central hidráulica servo acionada

Capítulo 3 – Modelação 35

Substituindo em (3.1) pelas equações (3.2), (3.10), (3.11) e (3.12), obtemos a equação diferencial que relaciona o volume do acumulador com a velocidade do motor:

6N(O) 6P +<1=∗ NO − 5 M = # ∗ $ P − %& "' ∗ NO − 5 M ( 3.13 )

Resolvendo esta equação diferencial em Laplace, obtém-se:

B = # ∗ Q +7R'STUV∗WX WX∗Y + 5 ∗ 7R'STUV∗WX WX∗Y Z+7R'STUV∗WX WX∗Y ∗ + B 0 +7R'STUV∗WX WX∗Y ( 3.14 )

De (3.14), destacam-se três parcelas com significados diferentes que importa explicar:

A equação (3.15), representa a resposta forçada do sistema e está representada na forma da função transferência H(s) na figura 3.4.

[ =QB = # +7R'STUV∗WX

WX∗Y

( 3.15 )

A equação (3.16) representa a resposta livre e pressupões o estabelecimento de condições iniciais. Uma vez que não foram estabelecidas condições iniciais, esta parcela pode ser ignorada.

B = B 0 +7R'STUV∗WX

WX∗Y

( 3.16 )

A restante parcela de (3.14), apresenta-se como uma perturbação para o sistema, como origem na pressão a que está submetido o gás do acumulador e está apresentada na figura 3.4, como sendo a função transferência A(s).