UFOP - CET EC - UEMG

REDEMAT

R

EDET

EMÁTICA EME

NGENHARIA DEM

ATERIAISUFOP – CETEC – UEMG

Dissertação de Mestrado

"Simulação física a frio e numérica da injeção de

combustíveis auxiliares em ventaneiras de

altos-fornos"

Autor: Bruno Orlando de Almeida Santos

Orientador: Prof. Dr. Paulo Santos Assis

Co-Orientador: Msc. Breno Totti Maia

Co-Orientador: Prof. Dr. Jose Eduardo Mautone

UFOP - CET EC - UEMG

REDEMAT

R

EDET

EMÁTICA EME

NGENHARIA DEM

ATERIAISUFOP – CETEC – UEMG

Bruno Orlando de Almeida Santos

"

Simulação física a frio e numérica da injeção de combustíveis

auxiliares em ventaneiras de altos-fornos

"

Dissertação de Mestrado apresentada ao Programa de Pós-Graduação em Engenharia de Materiais da REDEMAT, como parte integrante dos requisitos para a obtenção do título de Mestre em Engenharia de Materiais.

Área de concentração: Processos de Fabricação Orientador: Prof. Dr. Paulo Santos Assis Co-Orientador: Me. Breno Totti Maia

Co-Orientador: Prof. Dr. José Eduardo Mautone Barros

S237s Santos, Bruno Orlando de Almeida.

Simulação física a frio e numérica da injeção de combustíveis auxiliares em ventaneiras de altos-fornos [manuscrito] / Bruno Orlando de Almeida Santos. – 2012. xv, 117 f.: il. color.; grafs.; tabs.

Orientador: Prof. Dr. Paulo Santos Assis.

Dissertação (Mestrado) - Universidade Federal de Ouro Preto. Escola de Minas. Rede Temática em Engenharia de Materiais.

Área de concentração: Processos de Fabricação.

1. Siderurgia - Teses. 2. Altos-fornos - Ventaneiras - Teses. 3. Espectrometria de plasma - Teses. 4. Plasma idutivamente acoplado (ICP) - Teses. I. Universidade Federal de Ouro Preto. II. Título.

AGRADECIMENTOS

Agradeço a todos que colaboraram diretamente ou indiretamente na preparação deste trabalho, e em especial:

À Deus pelo dom e graça da vida, por ter me proporcionado saúde e força durante essa caminhada;

Aos meus pais, Orlando e Maria Izabel, pilares fundamentais, proporcionando a educação necessária, confiança, espírito de luta, amor, pela presença e apoio incondicional durante esta trajetória;

À minha esposa Juliana, pelo carinho, companhia, paciência nos dias ausentes, amor e incentivo;

Ao meu irmão Douglas e familiares, pelo suporte em todos os momentos;

À Lumar Metals, pela oportunidade da realização deste trabalho, em especial aos amigos Marcelo Silva Duarte, Marcelo de Souza Lima Guerra e Fabrício Silveira Garajau, e a todos que estiveram envolvidos e contribuíram para o sucesso;

À REDEMAT, e especialmente ao prof. Dr. Paulo Santos Assis, pela orientação, ensinamentos e suporte no desenvolvimento do trabalho;

Ao engenheiro Msc. Breno Totti Maia, pelo suporte e discussões técnicas, fundamentais no entendimento dos fenômenos estudados;

Ao prof. Dr. José Eduardo Mautone Barros pelas explicações e auxílio na realização dos experimentos;

Ao prof. PhD. Roberto Parreiras Tavares, pelo apoio e pela disponibilidade do laboratório (Lasip) para os testes;

Aos alunos Dimas, Ana Clara e Gellinho por todo auxílio nos testes físicos no Lasip;

Ao Sr. Ivan de Lima, pela grande ajuda na preparação dos equipamentos e componentes para os testes;

SUMÁRIO

1. INTRODUÇÃO ... 16

2. OBJETIVOS ... 17

2.1 Objetivo Principal ... 17

2.2 Objetivos Específicos ... 17

3. REVISÃO BIBLIOGRÁFICA ... 18

3.1 Processo de produção de Gusa ... 18

3.2 Alto-Forno ... 18

3.2.1 Descrição dos Equipamentos ... 23

3.3 Injeção de Combustíveis Auxiliares ... 27

3.3.1 Injeção de Carvão Pulverizado ... 28

3.4 Transporte Pneumático ... 31

3.4.1 Velocidade Mínima de Transporte ... 33

4. FORMULAÇÃO MATEMÁTICA ... 48

4.1 Descrição Lagrangeana... 48

4.2 Descrição Euleriana ... 49

4.3 Equações governantes para o escoamento da fase gasosa ... 49

4.3.1 Conservação de massa ... 50

4.3.2 Conservação de Momento ... 51

4.3.3 Conservação da Energia ... 51

4.3.4 Conservação de Espécies Químicas ... 52

4.3.5 Modelo de turbulência ... 53

4.4 Equações governantes para o escoamento da fase particulada ... 55

4.4.1 Equação de Momento ... 55

4.4.3 Turbulência no acompanhamento da partícula ... 56

4.4.4 Força de arrasto em partículas ... 57

4.5 Equações diferenciais parciais para soluções numéricas ... 59

4.5.1 Métodos Numéricos ... 60

4.6 Reações entre fluido e partícula ... 61

4.7 Combustão do Carvão ... 65

4.7.1 Decomposição... 65

4.7.2 Desvolatilização ... 65

4.7.3 Oxidação do carbono... 66

4.7.3.1 Modelo de Field ... 67

4.7.3.2 Modelo de Gibb ... 68

4.7.4 Pré-Aquecimento por radiação ... 69

4.8 Modelo de combustão (EDM - Eddy Dissipation Model) ... 70

4.9 Caracterização do escoamento rotacional ... 71

5. METODOLOGIA... 77

5.1 Simulação física a frio ... 77

5.2 Simulação Numérica ... 79

5.2.1 Domínio computacional ... 81

5.2.2 Malha ... 82

5.2.3 Condições de Contorno e Iniciais ... 83

5.2.4 Acompanhamento da solução ... 85

5.2.5 Monitoramento de partículas ... 86

6. RESULTADOS E DISCUSSÕES ... 88

6.1 Resultados da Simulação Física ... 88

LISTA DE FIGURAS

Figura 3.2.1 - Esquema das regiões internas do alto-forno. ... 20

Figura 3.2.2 - Regiões de distribuição de temperatura de gás e sólidos ao longo da altura do alto-forno ... 22

Figura 3.2.3 - Corte esquemático da estrutura do alto-forno ... 24

Figura 3.2.4 - Imagem de uma planta do alto-forno ... 27

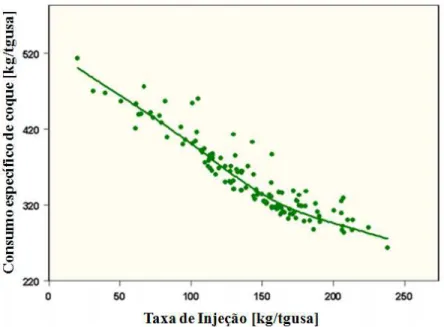

Figura 3.3.1 - Consumo específico de carvão versus taxa de injeção de carvão pulverizado ... 29

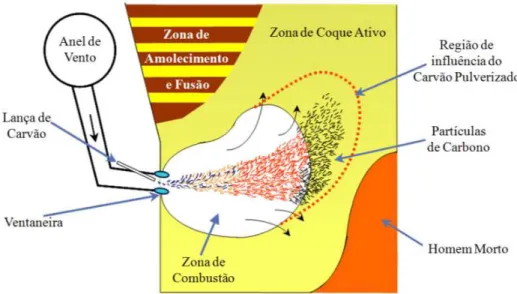

Figura 3.3.2 - Conjunto de sopro e injeção de carvão pulverizado em alto-forno ... 30

Figura 3.4.1 - Capacidade do produto (ton/h) em função da distância transportada (km) ... 32

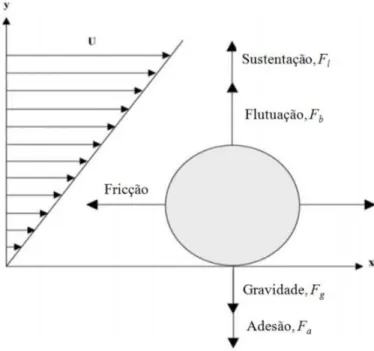

Figura 3.4.2 - Forças atuantes em uma partícula em repouso sobre uma placa plana ... 33

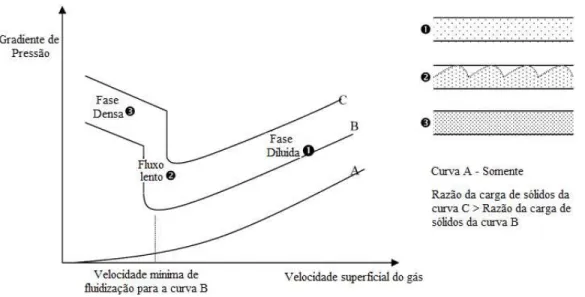

Figura 3.4.3 - Diagrama do gradiente de pressão versus a velocidade superficial do gás para a fase densa e diluída ... 34

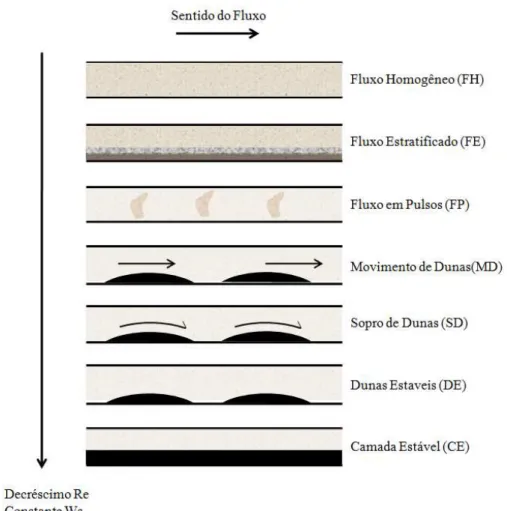

Figura 3.4.4 - Regimes de transporte pneumático de fase diluída gás-sólido em tubo horizontal... 35

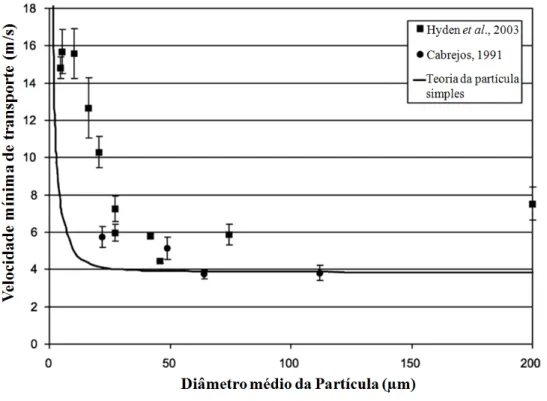

Figura 3.4.5 - Velocidade mínima de transporte em função do tamanho da partícula ... 38

Figura 3.4.6 - Forças atuantes em uma partícula esférica de vidro durante o movimento inicial de transporte ... 40

Figura 3.4.7 - Comparação entre os dados experimentais com a análise teórica utilizando esferas de vidro... 42

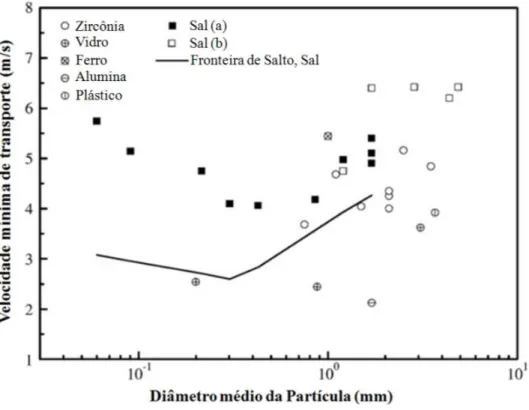

Figura 3.4.8 - Velocidade mínima de transporte em função do diâmetro da partícula para diversos materiais ... 43

Figura 3.4.9 - Comparação entre os diferentes modelos de previsão para a velocidade mínima de transporte encontrados na literatura ... 44

Figura 4.1.1 - Posição de várias partículas de fluido como função do tempo ... 49

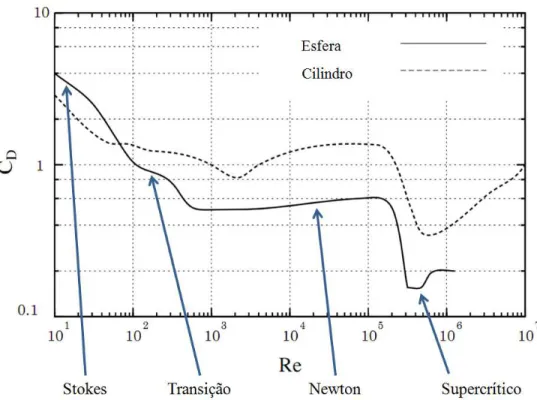

Figura 4.4.1 - Coeficiente de arraste de uma esfera e um cilindro circular para um fluxo uniforme. .... 57

Figura 4.6.2 - Representação esquemática do modelo de conversão progressiva para reações

heterogêneas sólido-gás ... 63

Figura 4.6.3- Representação esquemática do modelo de núcleo não reagido. ... 64

Figura 4.9.1 - Estabilizador de chama ... 72

Figura 4.9.2 - Transporte de partículas comparando: (a) S=0.0; (b) S=0.58; (c) S=0.94 e (d) S=1.13 .. 73

Figura 4.9.3 - Efeito do aumento do número de torção na frente de chama ... 74

Figura 4.9.4 - Linhas de fluxo e perfil de temperatura para dois números de torção ... 75

Figura 4.9.5 - Iso-superfícies de velocidade para dois diferentes números de torção ... 76

Figura 5.1.1 - Aparato físico para visualização do espalhamento. ... 78

Figura 5.1.2 - Tipos de Ventaneiras utilizadas no experimento físico com injeção de (a) LS, (b) LD, (c) S=0.12 e (d) S=0.24 ... 79

Figura 5.2.1- Fluxograma do processo típico de uma análise de CFD ... 80

Figura 5.2.2 - Farfield da zona de combustão aplicado na simulação computacional. ... 81

Figura 5.2.3- Malha computacional da região de espalhamento e combustão. ... 82

Figura 5.2.4 - Malha das ventaneiras (a) lança simples, (b) lança dupla e (c) Torção S=0.12 e S=0.24. ... 83

Figura 5.2.5 - Visão geral simplificada do método de solução... 86

Figura 6.1.1 - Comparação das Ventaneiras de (a) Lança Simples e (b) Lança Dupla. ... 89

Figura 6.1.2 - Efeito da disposição das lanças de injeção de carvão pulverizado. η é a eficiência de combustão medida pelo modelo a distancia de 300mm da lança ... 90

Figura 6.1.3 - Efeito do espalhamento do material injetado nas ventaneiras (a) lança Simples, (b) Lança Dupla, (c) S=0.12 e (d) S=0.24. ... 91

Figura 6.2.1 - Perfis de velocidade dos sistemas de (a) lança simples, (b) dupla, (c) S=0.12 e (d) S=0.24. ... 92

Figura 6.2.2 - Velocidade dos diferentes tipos de injeção em relação a saída das ventaneiras. ... 93

Figura 6.2.3 - Espalhamento previsto pelo modelo numérico empregado. ... 94

Figura 6.3.1 - Principais dimensões para determinação da geometria do equipamento estudado. ... 97

Figura 6.3.2 - Principais dimensões em milímetros da geometria utilizada na simulação com combustão. ... 98

Figura 6.3.3 - Comparação das principais dimensões e do perfil de temperatura entre os métodos de injeção de (a) LS deste trabalho com (b) o modelo de LS estudado por Shen et al ... 99

Figura 6.3.4 - Temperatura dos gases na zona de combustão, comparados os modelos deste trabalho com o de Shen et al ... 100

Figura 6.3.5 - Temperatura das partículas para (a) sistema de LS deste trabalho e (b) modelo de Shen

et al ... 101

Figura 6.3.6 - Perfil de temperatura para os tipos de injeção (a) LS, (b) LD, (c) S=0.12 e (d) S=0.24. ... 101

Figura 6.3.7 - Comparação da temperatura do gás na zona de combustão dos diferentes métodos de injeção estudados. ... 102

Figura 6.3.8 - Temperatura média da zona de combustão para os diferentes métodos de injeção estudados. ... 103

Figura 6.3.9 - Comparação entre o modelo de lança simples testado por Shen et al.(48) e o sistema de

injeção S=0.24 deste trabalho. ... 104

Figura 6.3.10 - Fração mássica de CO2 nos sistema de injeção (a) LS, (b) LD, (c) S=0.12 e (d) S=0.24. ... 105

Figura 6.3.11 - Fração de partículas queimadas nos métodos de injeção (a) LS, (b) LD, (c) S=0.12 e (d) S=0.24. ... 106

Figura 6.3.12 - Fração volumétrica do combustível em (a) LS, (b) LD, (c) S=0.12 e (d) S=0.24.Corte transversal distante 1m da saída da ventaneira. Medidas em milímetros. ... 107

LISTA DE TABELAS

Tabela 3.3.1 - Distribuição geográfica dos altos-fornos com ICP em 2008 ... 28

Tabela 3.4.1 - Diferentes Correlações para velocidade mínima de transporte de partículas ... 45

Tabela 4.3.1 - Constantes do modelo de turbulência k-ε ... 54

Tabela 4.4.1 - Regimes em função do número de Reynolds ... 58

Tabela 5.1.1 - Dados para simulação ... 77

Tabela 5.2.1 - Condições de contorno para simulação computacional ... 84

Tabela 5.2.2 - Análise do carvão pulverizado injetado na simulação computacional... 84

Tabela 6.2.1 - Área superficial de espalhamento do carvão pulverizado. ... 94

LISTA DE NOTAÇÕES

dp - Diâmetro da partícula

rp - Raio da partícula

Dt - Diâmetro do Tubo

f - Coeficiente de fricção estática entre partícula e parede

fs - Coeficiente de Fricção entre a partícula e a superfície

CD - Coeficiente de Arraste

ρ - Densidade do gás de arraste

ρp - Densidade da partícula

ν - Viscosidade cinemática do gás

µ - Viscosidade dinâmica

U - Velocidade do fluido

Upuo - Velocidade mínima de movimento das partículas

Upu - Velocidade mínima de transporte das partículas

Ar - Número de Archimedes

Re - Número de Reynolds

Rep - Número de Reynolds para a Partícula

ReD - Número de Reynolds para escoamento em tubo

Fr - Número de Froude

Fg - Força Gravitacional

Fa - Força de adesão

Fl - Força de sustentação

Fb - Força de flutuação

K - Constante para sustentação da partícula

Ω - Magnitude do gradiente de velocidade

δ - Sub-camada laminar

δdes - Sub-camada laminar de deslizamento

δsusp - Sub-camada laminar de suspensão

δrot - Sub-camada laminar rotacional

Γ - Energia de superfície

K - Módulo de Young composto

X - Posição espacial

T - Tempo

A - Aceleração

0 298

H - Variação de entalpia padrão

s - Espaço entre a partícula e a parede

t - Tempo

Sm - Massa adicionada a fase contínua

m - Massa

- Operador nabla

- Tensor Tensão

p - Pressão Estática

Iu - Tensor Unitário

T r U

- Efeito da dilatação volumétrica

h - Entalpia estática

htot - Entalpia total

Yi - Espécie química i

Ri - Taxa de produção de uma espécie química i

Ji - Fluxo de difusão da espécie i

Si - Taxa de criação e adição da fase dispersa

k - Energia cinética turbulenta

ε - Dissipação turbulenta

µt - Viscosidade turbulenta

Cµ, Cε1,Cε2,σk, σε - Constantes do modelo de turbulência

Pkb - Força de flutuabilidade

Pεb - Produção turbulenta devido forças viscosas

FD - Força de Arraste

FB - Força de flutuabilidade devido a gravidade

FR - Força de Rtoação do domínio

FUm - Força de massa adicionada

Fp - Força de gradiente de Pressão

T - Temperatura

QC - Transferência de calor por convecção

QM - Transferência de calor associado a massa

QR - Transferência de calor radiativo

Uf - Velocidade instantânea do fluido

U'f - Componente flutuante da velocidade instantânea do fluido

τe - Duração do vórtice turbulento

le - Comprimento característico do vórtice turbulento

AF - Área da seção transversal efetiva da partícula

Up - Velocidade da partícula

Φ - Variável escalar

Vm - Fração mássica do material volátil

Ch - Carvão residual queimado

Z1, Z2 - Constantes de reação

y1, y2 - Rendimento real de voláteis

D0,p - Diâmetro da partícula no início da desvolatização

ṁref - Taxa de variação do material de referência

mref - Massa do material de referência inicial

Xg - Fração molar de oxigênio nos gases do forno

Xs - Fração molar de oxigênio na superfície da partícula

Tp - Temperatura da partícula

Tg - Temperatura do gás

pa - Pressão atmosférica

Dref - Difusividade Dinâmica

Tref - Temperatura de referência

w - Constante do modelo de reação de Field

kd - Taxa de difusão de oxigênio

mc - Massa de carbono

ρ͚ - Campo de concentração de oxigênio

k1, k2, k3 - Taxa de difusão interna

kc - Taxa de oxidação de carbono

I - Intensidade de radiação

n - Índice de refração do fluido

εp - Emissividade da partícula

σ - Constante de Stefan-Boltzmann

fr - Campo fracionado de voláteis

Im - Componente de concentração molar dos reagentes

RESUMO

A injeção de materiais pulverizados em altos-fornos tem se consolidado cada vez mais como uma ótima opção para redução de custos, aumento de produtividade sempre atendendo as condições ambientais. Dessa forma, este trabalho apresenta o estudo da utilização do sistema de estabilização de chama por rotação desenvolvido para promover uma maior pulverização do carvão na região de combustão, diminuindo perdas e aumentando a eficiência do equipamento. Foi utilizado um modelo físico para avaliar o espalhamento do combustível pulverizado sem combustão e posteriormente comparado com resultados numéricos para a mesma escala. Após apurar os dados, foi adicionado à simulação computacional um modelo de combustão, utilizando dimensões aproximadas de um alto-forno de 700 toneladas por dia, e avaliado os campos de temperatura, velocidade, espécies químicas e também o monitoramento das partículas. A comparação dos resultados mostraram que o sistema de injeção de Lança Dupla promove melhor espalhamento quando comparado ao sistema de Lança Simples. Os sistemas de injeção propostos no trabalho, com números de torção 0.12 e 0.24 promoveram melhor espalhamento e distribuição de temperatura na zona de combustão, sendo este último apresentando melhor desempenho quando comparado aos demais sistemas de injeção.

ABSTRACT

Injection of powdered materials in blast furnaces has consolidated more and more like a great option for reducing costs, increasing productivity always given environmental conditions. Thus, this paper presents the study of the use of the stabilization system calls per rotation designed to promote greater fragmentation of coal combustion in the region, reducing losses and increasing the efficiency of the equipment. Physical model was used to evaluate the scattering of pulverized fuel combustion and further compared with numerical results to the same scale. In the second step a combustion model was added to the numerical simulation, utilizing dimensions of a blast furnace of 700 tons per day, and assessed the fields of temperature, velocity, chemical species and also monitoring of the particles. The results showed that the double lances injection systems promotes better particle scattering when compared to the simple lance system. The proposed injection systems at work, with torsion numbers 0.12 and 0.24 promoted better scattering and temperature distribution in the raceway zone, the latter showing better performance when compared to other injection systems.

1.

INTRODUÇÃOA injeção de materiais pulverizados através das ventaneiras dos altos-fornos tem sido de grande importância para o setor siderúrgico. Atualmente o carvão pulverizado tornou-se um combustível complementar muito importante por gerar calor e como redutor na substituição de coque metalúrgico, para reduzir o custo operacional, estabilizar a operação do forno e diminuir a emissão de dióxido de carbono.

Entretanto, como o aumento da taxa de injeção de carvão pulverizado (ICP), cresce também o percentual de carvão não queimado. Este material não queimados atravessa o limite da zona de combustão e é transportado para dentro da fornalha, diminuindo a permeabilidade das imediações de coque, podendo até comprometer a estabilidade do forno.

Neste cenário, o desejável é uma maior quantidade possível de carvão queimado na zona de combustão, visto que a maioria dos altos-fornos atualmente injetam carvão pelas ventaneiras. O desenvolvimento e expansão da tecnologia de injeção de carvão pulverizado (ICP) vem ocorrendo intensivamente em todo o mundo. Atualmente, mais de 400 fornos no mundo e mais de 30 fornos no Brasil utilizam o processo de injeção de carvão pulverizado.

Na busca por maiores taxas de injeção sem que a estabilidade do forno seja comprometida, diversos mecanismos são testados continuamente, desde mistura de carvões, injeção de combinados de carvão com novos materiais como pneus, casca de arroz, bagaço de cana-de-açúcar, até mesmo projetos de injeção com lanças duplas, co-axiais e injeção de gases combustíveis.

2. OBJETIVOS

2.1 Objetivo Principal

Avaliar através de simulações físicas a frio e numéricas a frio e com combustão, o efeito da utilização de torção do ar aquecido nas ventaneiras de altos-fornos buscando melhorar a pulverização de combustíveis na zona de combustão.

2.2 Objetivos Específicos

Comparar a dispersão de sólidos em quatro diferentes configurações de injeção de combustíveis em ventaneiras através da simulação física e computacional;

3. REVISÃO BIBLIOGRÁFICA

3.1 Processo de produção de Gusa

A siderurgia vem crescendo a passos largos no cenário mundial, e no Brasil não é diferente. A produção de aço bruto no cenário brasileiro ultrapassou os 33 milhões de toneladas em 2010. Segundo Instituto Brasileiro de Siderurgia, o país ultrapassou os 30 milhões de toneladas de ferro-gusa produzido em 2010, onde somente as usinas integradas representam mais de 80% desse total, sendo os quase 20% restantes representados pelos produtores independentes de gusa (1).

Mesmo diante do cenário de crescimento atual, novos processos de produção de ferro primário vêm sendo amplamente estudados buscando sempre a redução de emissões e de custos do processo. Embora essas novas rotas sejam vastamente exploradas, o alto-forno ainda se destaca como o principal meio para obtenção do ferro gusa no mundo. Dentre as inúmeras tecnologias existentes e estudadas, destacam-se os sistemas Corex, Finex, Tecnored e Hismelt.

3.2 Alto-Forno

O alto-forno é um reator industrial muito utilizado na produção de ferro gusa, matéria prima empregada para obtenção do aço e ferro fundido. O ferro gusa é uma liga obtida no estado líquido contendo 92 a 95% de ferro, 3 a 4,5% de carbono e outros elementos. As matérias-primas utilizadas basicamente são compostas pela carga metálica (minério de ferro, pelotas ou sínter), combustível (Coque ou Carvão Vegetal) e fundentes (Calcário, Dolomita e Quartzo) (2; 3)

Seu princípio fundamental é reduzir os minérios ferrosos pela passagem de um elemento redutor em contra corrente, que será o CO ou H2 ou carbono, sendo que as reações ocorrem

Já a estrutura interna do alto-forno bem como o perfil de movimentação da carga tem sido estudada desde o inicio do século XX. Durante os anos subseqüentes técnicas operacionais tais como temperatura de sopro, enriquecimento de oxigênio, pressões de operação, pré-tratamento de matéria prima, injeção de combustíveis auxiliares entre outras, vem sendo desenvolvidas com o objetivo de aumentar a produtividade desse equipamento (5).

O maior avanço desses estudos e para o conhecimento do perfil interno dos altos-fornos se deu a partir de experiências de dissecação desse reator realizadas pelos japoneses na década de 70 e pelos russos na década de 60. Durante os estudos, notificou-se pela primeira vez a respeito da presença de uma zona de amolecimento e fusão no interior do forno, ficando evidenciada a partir dessa época a importância dos estudos da estrutura interna do alto-forno

(3; 6).

O principal resultado da dissecação dos fornos foi a determinação da sua estrutura interna, sendo observadas cinco zonas distintas dentro desses fornos, conforme mostra a Figura 3.2.1. Essas zonas são descritas a partir do carregamento da matéria-prima no topo do reator, e são classificadas da seguinte maneira:

Zona Granular: Onde a carga metálica, o material redutor e os fundentes, acomodados em camadas alternadas descem sólidos em contra corrente com os gases. Nessa primeira zona, o gás aquece o material retirando-lhe a umidade;

Zona de Amolecimento e Fusão: A maior temperatura do gás eleva o aquecimento interno do forno, e já alguma reação de Fe2O3→ Fe3O4 já começa a ocorrer, iniciando

também a decomposição de carbonatos. Esta região é formada por camadas alternadas de combustível/redutor e carga metálica semi-fundida;

Zona de Coque Ativa: Região onde a escória e o metal já fundidos gotejam através do empilhamento de carvão em contra corrente com os gases provenientes da região das ventaneiras;

produzindo os gases redutores aquecidos responsáveis pelo aquecimento, redução e fusão da carga metálica;

Zona de Coque Estagnante: Composta por uma coluna de coque em contato com o ferro-gusa e escória líquidos, chamado de homem-morto. Esta região é consumida muito lentamente através da dissolução do carbono no ferro líquido.

Figura 3.2.1 - Esquema das regiões internas do alto-forno (Adaptado de Fernandes (3)).

formação do dióxido de carbono (CO2), altamente exotérmica. Por sua instabilidade acima de

1000oC, o carbono do coque reage rapidamente com o dióxido de carbono, formando o monóxido de carbono (CO), reação esta conhecida como Solution loss ou de Boudouard. O

fluxo ascendente de gás redutor em alta temperatura irá trocar calor com a carga, determinando as isotermas no interior do alto-forno. As temperaturas de 2000oC na parte

inferior do reator fundirão o ferro já reduzido e a escória, aquecendo-o às respectivas temperaturas de vazamento (4; 6; 7). As principais reações são:

C + O2(ar)→ CO2 H2980 94,3kcal (3.2.1)

CO2 + C → 2CO H2980 41,1kcal (3.2.2)

2C + O2→ 2CO H2980 53,2kcal (3.2.3)

A umidade do ar injetado também influencia na região de combustão, pois o H2O reage com o

carbono do coque, resultando nos gases redutores CO e H2. Embora essa última seja uma

reação endotérmica que proporciona um efeito refrigerante na temperatura de chama, este poderá eventualmente participar da redução da Wustita (FeOx) em Fe durante o processo (6; 7).

C + H2O(ar)→ CO + H2 H2980 20,2kcal (3.2.4)

A variação de calor ao longo das regiões do alto-forno favorece uma série de reações químicas que ocorrem nesses níveis. O perfil de temperatura, mostrado na Figura 3.2.2, foi obtido pela primeira vez através de sondagens de sólidos líquidos e gases no interior do forno, e que assume regiões características distintas, sendo uma zona superior de intensas trocas térmicas de pré-aquecimento (30 a 800oC), uma zona intermediária de baixas ou nenhuma

troca térmica, também chamada de zona de reserva química, onde Fe, FeO, CO e CO2 estão

A redução do minério de ferro, que de modo geral se encontra na forma de óxidos, pode ocorrer de duas formas, redução indireta e redução direta. A redução indireta ocorre entre o minério a partir da hematita (Fe2O3) e o gás redutor (CO), são levemente exotérmicas com

exceção da equação (3.2.6) onde o produto dessa reação é o CO2 (4; 6). Assim, as reações de

redução indireta são descritas da seguinte forma:

3Fe2O3 + CO → 2Fe3O4 + CO2 H2980 10,31kcal (3.2.5)

Fe3O4 + CO → 3FeO + CO2 H2980 7,75kcal (3.2.6)

FeO + CO → Fe + CO2 H2980 3,9kcal (3.2.7)

Já as reações que se processam em temperaturas acima de 900oC, chamadas de reações diretas, são endotérmicas de modo que evoluem com o aumento de temperatura. Devido à condição de aquecimento da carga e redução pelo CO, basicamente não há ocorrência da redução direta dos óxidos Fe2O3 e Fe3O4. Já a redução do FeO, devido as temperaturas

envolvidas ocorre na região mais inferior da cuba. Essa reação ocorre entre o minério de ferro e o redutor carbono, como mostrado a seguir (4):

Fe2O3 + 3C → 2Fe + 3CO H2980 116,94kcal (3.2.8)

Fe3O4 + 4C → 3Fe + 4CO H2980 161,12kcal (3.2.9)

FeO + C → Fe + CO H2980 37,88kcal (3.2.10)

Para minimizar as necessidades térmicas do alto-forno é vantajoso que as reações indiretas prevaleçam, já que geram calor, diferentemente das reações diretas, que além de absorver calor, consomem também o carbono necessário para a reação de Boudouard (7).

No interior do alto-forno também ocorrem outras reações além da redução do minério de ferro, principalmente na região inferior, onde há interação do metal com a escória e gás em alta temperatura. A redução do silício ocorre em frente à ventaneira onde a temperatura é elevada. A incorporação do enxofre é outra importante reação, que ocorre nas regiões de alta temperatura. Outras reações como a redução do manganês, fósforo e também a reação entre o metal e a escória também ocorrem dentro do alto-forno (4).

3.2.1 Descrição dos Equipamentos

Alto-Forno

Topo: Parte superior do forno onde se localizam os dispositivos de carregamento e saída dos gases;

Goela: Parte superior cilíndrica;

Cuba: Parte cônica que representa a maior porção do alto-forno. Nesta região entre gases e sólidos é que se concentram as principais reações;

Ventre: Parte vertical que divide a rampa da cuba. Nesta região, os gases se expandem e se distribuem através da zona de coesão. Alguns altos-fornos não possuem essa parte;

Rampa: Região imediatamente acima das ventaneiras, onde se tem a combustão do coque e a raiz da zona de coesão;

Cadinho: Consiste na região desde a sola até a região das ventaneiras. Nesta região o material líquido se acumula antes de ser vazado.

A carcaça possui diferentes tipos de materiais, como o revestimento refratário e sistemas de refrigeração no corpo para proteção do equipamento, tais como os Staves, que são caixas de

refrigeração instaladas nas paredes dos altos-fornos, entre a carcaça e o revestimento refratário que possuem canais ou tubulações internas por onde passa a água de refrigeração da carcaça; placas refrigeradas, instaladas entre a carcaça e o revestimento refratário e chuveiros, que são aplicados nas paredes e tubulação de água na soleira (4).

Limpeza de gás

O alto-forno gera grande quantidade de gases e pós durante sua operação, sendo que os principais CO2, CO, H2 e N2 podem ser reaproveitados. Dessa forma o sistema de limpeza

retira os pós em suspensão e prepara o gás para reutilização. Dentre os equipamentos utilizados, as configurações mais comumente utilizadas são o balão de pó, que retira o pó mais grosso através de separação por gravidade; o Venturi Scrubber, que consiste em um

lavador de gás em água; e os precipitadores eletrostáticos, que retiram os pós mais finos (4).

Regeneradores

O aquecimento do ar é uma boa medida para reduzir o consumo de combustível aumentando o rendimento da combustão. Os regeneradores de calor foram adotados então como forma de elevar a temperatura do ar de entrada insuflado pelas ventaneiras a até 900oC em antigos

aquecedores chamados Glendons e a até 1300oC em modernos regeneradores, chamados de

Cowpers. Para um bom funcionamento utiliza-se sempre 3 ou 4 regeneradores, sendo 2

utilizados em combustão e 1 ou 2 em sopro (4).

Sistema de pesagem e carregamento

A alimentação de materiais no alto-forno é feita utilizando o sistema de carregamento em lotes pré-definidos, normalmente separados em coque e minério (sínter, pelotas ou minério). Para a formação desse lote, pesam-se os materiais que o compõe e armazena-os num silo de espera, chamado de Surge Hopper, até o momento de enviá-los ao topo. Em altos-fornos mais

Topo do Alto-forno

Após a pesagem e o peneiramento do material, este é direcionado para o alto-forno. Como o interior do equipamento é isolado do exterior para evitar que o vazamento do gás de alto-forno para a atmosfera, câmaras de isolamento são adotadas em topo de altos-alto-fornos. O sistema mais adotado até então é o duplo cone – válvula selo, embora com a popularização dos altos-fornos tipo Bell less, as câmaras passarão a ser as Top Bunker’s com válvulas selo

superior e inferior.

Casa de Corrida

O escoamento do material reduzido e fundido é feito pelos furos de gusa e de escória. O furo de gusa é aberto por meio de perfuradores, sendo o gusa conduzido até as panelas e carros torpedo pelos canais de corrida. Após o esgotamento, o furo de gusa é fechado através do canhão obturador (4). O gusa é separado da escória no canal principal por diferença de densidade. O canal de escória conduz a escória até os granuladores, poços de escória ou panelas, dependendo do layout de cada usina.

Os granuladores de escória são os maios mais comuns de tratar a escória. Sobre a escória líquida é jogada água com alta pressão e vazão, granulando-a. essa escória granulada pode ser utilizada como matéria prima para a indústria de cimento após decantação ou desidratação. O poço de escória bruta é outro meio comum, onde a escória líquida é despejada em grandes poços e então resfriada lentamente com água. Essa escória depois de retirada por tratores e caminhões, pode ser utilizada em substituição de brita para calçamento, rodovias e ferrovias.

Figura 3.2.4 - Imagem de uma planta do alto-forno (9).

3.3 Injeção de Combustíveis Auxiliares

Os primeiros indícios da injeção de materiais pulverizados em altos-fornos datam de 1831, quando um grupo inglês registrou uma patente para a injeção de carvão Pulverizado (ICP) (2).

A partir daí, algumas outras pesquisas começaram a surgir, e foi em 1840 na França que aconteceu a primeira injeção de carvão em pó numa tubulação de vento, feita por Corbin d’Arboissiéres, conseguindo uma economia de 10% de carvão no topo e funcionando por 5 anos (10).

3.3.1 Injeção de Carvão Pulverizado

Devido seu baixo custo e grande disponibilidade, o óleo e o gás natural apareceram como os principais combustíveis a partir dos anos 50, sendo a injeção do óleo logo inviabilizada pela crise do petróleo e por problemas ambientais. O carvão pulverizado seja mineral ou vegetal é utilizado largamente no Brasil na injeção de combustíveis/redutores nas ventaneiras dos altos-fornos (9). O carvão mineral ainda se destaca como o principal combustível injetado nas ventaneiras dos grandes altos-fornos, sendo que suas propriedades, as condições de combustão e os equipamentos utilizados afetam diretamente o desempenho dos carvões injetados em altos-fornos (12). Atualmente mais de 500 altos-fornos utilizam o ICP como

mostra a Tabela 3.3.1 (2; 13).

Tabela 3.3.1 - Distribuição geográfica dos altos-fornos com ICP em 2008 (2).

País/Região Número de Altos-Fornos com ICP

EUA 15

Japão 30

China 342

Coréia 5

Taiwan 3

Índia 12

Rússia 18

Europa 52

Outros 10

Brasil 40

Total 527

carvão, como substituição de parte do combustível do alto-forno, proporciona economia de redutor, ou seja, redução do custo do gusa, mantendo a estabilidade do operacional do forno. A Figura 3.3.1 ilustra a relação entre o consumo de carvão pulverizado e o consumo específico de carvão coque rate(14).

Figura 3.3.1 - Consumo específico de carvão versus taxa de injeção de carvão pulverizado (14).

Figura 3.3.2 - Conjunto de sopro e injeção de carvão pulverizado em alto-forno(16).

O ICP ainda influencia no melhor controle térmico do alto forno, na queda da temperatura de chama e na redução da permeabilidade da carga (17). O controle térmico se deve pela reserva interna de energia, que absorve flutuações operacionais e que devido à injeção de carvão pulverizado pelas ventaneiras facilita a correção de desvios através de alterações nas taxas de injeção. A queda da temperatura por sua vez se deve pela temperatura do carvão injetado. No momento da injeção, o carvão pulverizado, que é sempre injetado a temperaturas próximas a ambiente, substitui o coque ou carvão vegetal da carga que possui temperaturas próximas a 1500oC. Dessa forma, há uma redução nas entradas de calor, e estima-se por balanços térmicos que cada 1kg de carvão pulverizado injetado por tonelada de gusa provoca uma redução de 2oC na temperatura de chama (17). Por último a redução da permeabilidade da carga

3.4 Transporte Pneumático

Atualmente, muitas técnicas de transporte são utilizadas na indústria. Uma importante técnica utilizada no transporte de materiais em indústrias siderúrgicas é o transporte pneumático. Esse método de deslocamento de material se diferencia dos demais por movimentar uma vasta variedade de materiais particulados utilizando como mecanismo principal a força de um fluido gasoso através de tubulações ou canalizações. Embora pesquisas arqueológicas relatem que o homem já utilizava técnicas de movimentação de materiais através de fluidos desde os tempos remotos, o domínio desse tipo de transporte e sua aplicação têm início apenas no começo do século XX (2; 18; 19; 20).

O transporte pneumático consiste em transportar materiais pela diferença de pressão do ar ou por vácuo. Esta técnica de transporte por escoamento vem se tornando uma ferramenta muito utilizada em diversos ramos da indústria por permitir o transporte desde particulados finos como poeira até aqueles de granulometria mais grosseira com diferentes propriedades físicas e químicas. Os principais mecanismos de transporte pneumático ocorrem em tubulações verticais, horizontais ou inclinadas, pela corrente de gás gerada por ventiladores, compressores ou sopradores específicos (2; 20; 21).

Atualmente, os materiais mais comumente transportados pelo processo pneumático são alimentícios, como: arroz, feijão, trigo e a aveia; farmacêuticos, como a penicilina e a eritromicina; polímeros como o polietileno, o polipropileno, poliestireno e o polivinil e materiais sólidos diversos como serragens, algodão, papel, cimento, areia, açúcar, café, coque e carvão, tornando esse sistema muito versátil (20; 22). O processo de transporte pneumático se

Figura 3.4.1 - Capacidade do produto (ton/h) em função da distância transportada (km) (20).

As operações de sistemas de transporte pneumáticos são influenciadas por uma série de parâmetros que devem ser observados. Quando um fluido escoa em baixa vazão um leito de partículas, este apenas percola os espaços entre as partículas sem arrastá-las, caracterizando um leito fixo. A velocidade do fluido de transporte influência o desempenho do sistema, juntamente com sua eficiência econômica em grandes extensões de transporte. Um leito contendo partículas estacionadas pode ser fluidizado, iniciando sua movimentação quando um gás é introduzido pela base da tubulação. Segundo Cardoso et al.(18)apud Grace et al. (1997),

para que isso aconteça, uma velocidade mínima de fluidização (Umf) é necessária para que as

partículas estacionárias sejam arrastadas pelo fluido, delimitando a transição entre leito fixo e fluidizado (23).

Dasani et al. (24) ainda relatou em suas pesquisas o efeito de algumas variações físicas, como

tamanho da partícula, forma e comportamento eletrostático na velocidade mínima de transporte de partículas menores que 100µm.

3.4.1 Velocidade Mínima de Transporte

Como um importante parâmetro no transporte pneumático, a velocidade mínima de arraste das partículas tem que ser bem aproximada para que o sistema de transporte seja otimizado. Para que se obtenha uma boa estimativa dessa velocidade, alguns pesquisadores direcionam seus estudos nas forças dominantes que atuam na partícula a ser fluidizada. A Figura 3.4.2 detalha as principais forças atuantes em uma partícula em repouso sobre uma placa plana em um fluxo de velocidade (U) apresentado por Hayden et al.(23).

Figura 3.4.2 - Forças atuantes em uma partícula em repouso sobre uma placa plana (23).

velocidades de arraste de aproximadamente 13m/s no início do sistema podendo chegar a 30m/s no final da linha, concentrações de sólidos menores que 1% em volume e perda de carga menor que 1bar. Neste modo de transporte as partículas sólidas se comportam como uma partícula individual, completamente suspensa num gás onde as forças aerodinâmicas locais governam seu movimento.

Na fase densa as partículas preenchem totalmente o tubo, sendo transportadas de forma semelhante à extrusão, onde as velocidades variam de 0,25m/s no início da linha até 2,5m/s no final da linha e a variação de pressão fica próximo a 3bar. Neste tipo de transporte, as partículas não são completamente suspensas e colisões partícula-partícula determinam o movimento entre elas. Esse tipo de transporte é comum em setor alimentício, farmacêutico e produtos de alta densidade e abrasão (27; 28; 29). A Figura 3.4.3 exemplifica de forma esquemática os principais tipos de transporte pneumático descritas por Fokeer et al. (28).

Figura 3.4.3 - Diagrama do gradiente de pressão versus a velocidade superficial do gás para a fase densa e diluída (28).

Para o transporte pneumático, diferentes tipos de regimes são encontrados quando a velocidade do gás de arraste varia. De acordo com Cabrejos e Klinzing (30; 31), se em um

condições podem aparecer no fluxo. Para altos números de Reynolds, as partículas são homogeneamente dispersas e sustentadas pela fase gasosa, se movendo na mesma direção do gás. Também podem existir fluxos não homogêneos em tubos horizontais devido à força gravitacional.

A Figura 3.4.4 mostra os diferentes tipos de regimes observados por Cabrejos and Klinzing (31)

em seus experimentos. Diversos materiais foram utilizados, como por exemplo, polímeros com diâmetro médio de 3mm e esferas de alumina e vidro, com diâmetros de aproximadamente 450µm . É importante ressaltar que, a transição entre regimes não é um fenômeno claro. Algumas vezes é possível observar dois ou mais regimes simultaneamente no fluxo.

Os regimes de transporte pneumático relatados por Cabrejos e Klinzing (31) foram os seguintes:

- Fluxo Homogêneo: É um fluxo de uma suspensão de gás com dispersão uniforme das

partículas ao longo da seção transversal do tubo. Segundo os autores, esse regime foi observado somente em altos valores de Reynolds e baixas concentrações de partículas.

- Fluxo Estratificado: Uma segregação de duas fases com alta concentração de partículas

próximo ao fundo do tubo.

- Fluxo em Pulsos: Formação de coleções de partículas fracamente coladas em intervalos

periódicos. Algumas vezes chamados de “pacotes”, enquanto outras partículas viajam entre esses pacotes.

- Movimento de Dunas: Formação de conjuntos densos de partículas ou “dunas” quase

deslizando pelo fundo do tubo. As partículas estão muito segregadas e continuam a se mover ao longo do tubo com velocidade próximo a zero. Se a velocidade diminuir ainda mais, as partículas mais próximas do fundo podem depositar formando dunas. Essa condição, conhecida também como “velocidade de salto” representa o caso limite do transporte de sólidos de fase diluída em tubos horizontais.

- Sopro de Dunas: Quando o regime possui velocidades abaixo da velocidade de salto, ocorre

a formação de dunas depositadas no fundo do tubo proveniente da queda de partículas em suspensão. Essas dunas se movem ao longo do fundo do tubo devido a constante erosão das partículas da superfície das dunas e acumulo de outras partículas de baixa velocidade.

- Dunas Estáveis: Formação de dunas estacionárias depositadas no fundo do tubo com

velocidade zero, enquanto as demais partículas são carregadas no todo dessas dunas.

- Camada Estável: Formação de longas dunas depositadas ao longo do tubo horizontal devido

O risco de entupimento pode ocorrer, caso um equilíbrio não é alcançado. Caso o número de Reynolds continue diminuindo até a uma condição de fluxo abaixo da camada estável, não será possível observar um fluxo gás-sólido, onde as partículas se acumularão cada vez mais no fundo do tubo, causando o bloqueio total e o entupimento do tubo (31).

Cabrejos e Klinzing (30) desenvolveram em seus estudos um modelo para a velocidade mínima

de uma partícula que se encontra inicialmente depositada em um tubo horizontal. Eles assumem que se a partícula desenvolver e alcançar o regime de transporte contínuo, essa partícula alcançou o equilíbrio de forças na direção horizontal. Os autores encontraram que, para partícula única e grande, a equação (3.4.1) fornece a velocidade mínima a partir da qual uma partícula individual começa a se mover sobre uma superfície:

p D p s . t p puo C gd f D d U 3 4 1 5 1 (3.4.1)

Onde dp é o diâmetro da partícula, Dt representa o diâmetro do tubo, fs é o coeficiente de

fricção entre a partícula e a superfície, CD é o coeficiente de arraste, ρ e ρp é a densidade do

gás e da partícula respectivamente. Já para uma partícula única pequena, a equação (3.4.2) indica a velocidade mínima para o movimento sobre uma superfície:

2 1 3 7 4 2 5 1 4 1 10 54

1

t puo p D . t p D U d C D d x .

8

1 3 5 21 3 3 6

3 1302 10 635 10

6 t puo p p p p s D U d x . d x . gd f (3.4.2)

puo 5

1 3

1 3

1

pu 1.27Ar 0.036Ar 0.45 0.70Ar 1U U

(3.4.3)

Onde Ar (Número de Archimedes) é encontrado pela seguinte equação:

gdp p

Ar 2

3

(3.4.4)

Kalman et al.(25) encontraram em suas pesquisas que, para alguns materiais, um crescimento

linear da velocidade mínima de transporte à medida que o diâmetro da partícula aumenta. Porém, alguns materiais possuem um comportamento diferente, quando o diâmetro da partícula aumenta. A Figura 3.4.5 mostra a velocidade mínima em função do tamanho da partícula encontrado por esses autores.

Para partículas muito pequenas, forças coesivas são predominantes e devem ser vencidas para que as partículas sejam arrastadas. Kalman et al.(25) também relataram influência da variação

do diâmetro do tubo na medida da velocidade mínima de fluidização. A fim de tornar os resultados experimentais mais significativos, grupos adimensionais que controlam a velocidade mínima de arraste foram apresentados por Cabrejos e Klinzing (31). Eles

encontraram que a velocidade mínima é adequadamente descrita pelos números de Reynolds e Froude, como mostra a seguir:

a cos Vis Inercial Força Força ynolds

Re (3.4.5)

Gravidade Inercial Força

Força

Froude (3.4.6)

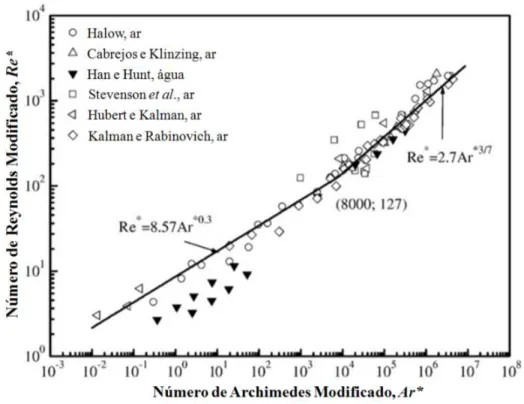

Portanto, Kalman et al. (25) apresentaram uma correlação entre o número de Reynolds e o

número de Archimedes, descrevendo todos os resultados de sua pesquisa de forma simples e com resultados considerados excelentes. As correlações empíricas descrevem a velocidade mínima de arraste por meio de parâmetros importantes, como diâmetro e densidade da partícula, tamanho da seção de condução e densidade do fluido. Segundo Kalman et al.(32), a

relação segue:

U dRep pu (3.4.7)

2 3 p d

g Ar

(3.4.8)

474 . 0 p 2.66Ar

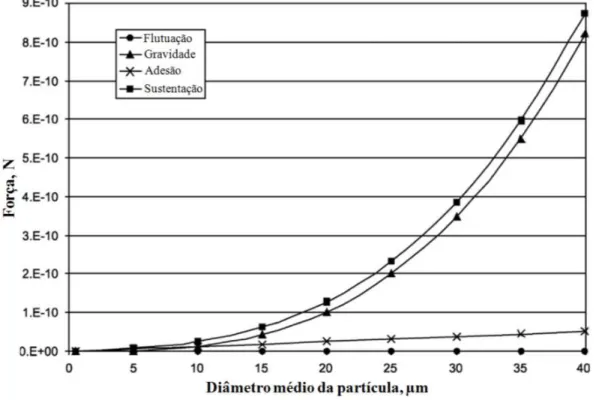

Um modelo muito interessante foi apresentado por Hayden et al.(23). Os autores relataram que

para alcançar a velocidade mínima de arraste, as forças verticais atuantes nas partículas devem se anular, conforme mostra a equação (3.4.10).

Fg + Fa = Fl + Fb (3.4.10)

Onde o somatório das forças gravitacionais Fg e da força de adesão Fa devem ser iguais às

forças de sustentação Fl e de flutuação Fb. Ainda segundo Hayden et al. (23) e Kalman et al.

(25), para um aglomerado de partículas,

Farepresenta todas as forças atrativas atuantes entre as

partículas, como forças eletrostáticas, forças de empuxo e forças de superfície. O balanço de forças da equação (3.4.10) está representado pela Figura 3.4.6. Para partículas muito pequenas, as forças predominantes são as de atração e de sustentação, que se tornam menos significantes à medida que se aumenta o diâmetro das partículas até 40µm, onde acima deste tamanho, as forças gravitacionais e de sustentação dominam a velocidade mínima de transporte da partícula (23).

Ainda segundo o modelo de Hayden et al. (23), a força de sustentação Fl atuante em uma

partícula esférica em um campo de fluxo de cisalhamento é representado por:

2 1 2 1 2 4 p l KUd

F (3.4.11)

Onde K é uma constante de valor 81,2 calculada pelo autor, U é a velocidade do fluido, dp é o

diâmetro da partícula, ω é a magnitude do gradiente de velocidade, ν e µ são respectivamente a viscosidade cinemática e a viscosidade dinâmica do fluido. Para o caso da partícula em repouso na superfície do tubo horizontal, a força de adesão é considerada como sendo a força de atração de van der Waals entre a esfera e a superfície, demonstrada pela equação (3.4.12)

(23).

2

12s d A

Fa H p (3.4.12)

Onde AH é a constante de Hamaker e s é o espaço entre a partícula e a parede, estimada em

aproximadamente 8x10-8m. Hayden et al. (23) apresentaram a equação (3.4.13) a partir do

balanço de forças da equação (3.4.10), encontrando a seguinte velocidade de arraste:

21 8 2 6 21 8 21 3 21 13 10 302 1 6 62 2 p p t pu d x . g D .U

(3.4.13)

O balanço de forças da equação apresentada por Hayden et al. (23) foi comparado com os

partículas. Já para partículas grandes, onde as forcas atrativas são menos importantes, menores velocidades são necessárias (23).

Figura 3.4.7 - Comparação entre os dados experimentais com a análise teórica utilizando esferas de vidro (23).

Kalman e Rabinovich (33) identificaram em seus testes que a velocidade inicial de

movimentação da partícula é uma função das características da partícula. Eles apresentaram através da Figura 3.4.8 uma série de conclusões tiradas de suas pesquisas práticas, definidas como:

- A velocidade mínima de movimentação aumenta à medida que a densidade da partícula aumenta;

- Duas zonas de comportamento podem ocorrer. Para partículas grandes, a velocidade aumenta com o aumento das partículas, e para partículas pequenas a velocidade mínima de transporte aumenta com a diminuição das partículas;

- A velocidade mínima de transporte é maior do que a velocidade limite de salto, e essa diferença aumenta ainda mais com o aumento de partículas finas.

Figura 3.4.8 - Velocidade mínima de transporte em função do diâmetro da partícula para diversos materiais(33).

Diversos modelos para prever a velocidade mínima de transporte são encontrados na literatura, onde cada modelo possui suas restrições de aplicações e condições de correlação. Kalman e Rabinovich (33) fizeram uma comparação dos principais modelos encontrados na

Algumas diferenças entre as correlações empíricas e os dados experimentais foram observadas pelos autores, que atribuem essas discrepâncias às seguintes possibilidades:

- Uso de diferentes técnicas experimentais pelos grupos de pesquisa;

- Cabrejos e Klinzing (31) assumem que o coeficiente de fricção entre a partícula e a superfície

é uma constante de 0,45, considerado por Kalman e Rabinovich (33) um valor muito alto para

partículas de grandes;

- Já Stevenson et al. (34) não mediu o coeficiente de fricção, assumindo valores constantes de

0,55 e 0,65 para uma ampla faixa de tamanhos e formas;

- Kalman e Rabinovich (33) relatam que os resultados de Han e Hunt (35) foram encontrados através de dados gráficos;

- Por fim, Halow informa em suas pesquisas, em 1973, que os valores médios de velocidade mínima de arraste e coeficiente de fricção estão entre 25-30% dos valores médios.

Kalman e Rabinovich (33) também fizeram alguns comentários sobre os diferentes modelos disponíveis na literatura, como são mostrados na Tabela 3.4.1:

- Os modelos 1, 2 e 3 foram desenvolvidos para prever o movimento em somente uma direção, e não consideram a possibilidade de movimento em outras direções ou rotações;

- Os modelos 1, 3 e 5 assumem que a força de arraste das partículas agem somente no centro da partícula, o que pode ser incorreto pelo ponto de vista de Kalman e Rabinovich (33);

- A força de sustentação, utilizada nos modelos 1, 2 e 3 foram tiradas do modelo de Safman, sem levar em conta a faixa de condições para o qual este modelo foi desenvolvido;

- O modelo 4 foi desenvolvido para meia partícula esférica;

- Os modelos 5 e 6 desenvolvem diferentes correlações para diferentes casos, mas não indicam qual o melhor caso entre as variadas condições de analise;

- Já nos modelos 3 e 5 deve-se conhecer a deformação (ϴ) deve ser conhecido, na qual,

muitas vezes é de difícil medição ou previsão.

Tabela 3.4.1 - Diferentes Correlações para velocidade mínima de transporte de partículas(33).

Autores Correlação para velocidade mínima de transporte Faixa

1 Cabrejos e Klinzing (1995) p D s . t p puo C gd f D d U 3 4 1 5 1 des p

d

2 1 3 7 4 2 5 1 4 1 10 54

1

t puo p D . t p D U d C D d x .

8

1 3 t 5 21 puo 3 p 3 p 6 p 3 p s D U d 10 x 35 . 6 d 10 x 302 . 1 gd 6 f

p des

2

Hayden

et al

(2003)

21 8 2 6 21 8 21 3 21 13 10 302 1 6 62 2 p p t pu d x . g D .U

susp p

d

3 Han e Hunt (1995)

tan f 1 tan f g 10 x 62 . 2 r 9 2 d 5 .0 5 p

p

p

d

Para partículas esféricas

tan f 1 tan f g 10 x 6 . 3 r 9 2 d 5 .0 p p 6 p

d

Para partículas não

esféricas

4 Stevenson et al (2002) 14 . 0 14 . 0 t 57 . 0 p p pu D g fr 19 . 2 U D Re 2 p r 2000 escor 1

p t p

pu gD fr 0194 . 0 U D Re 2 p r 2000 escor 1 18 . 0 14 . 0 t 08 . 0 p 41 . 0 p

pu 3.29 fg r D

U

1

2 p r esco 500 43 . 0 14 . 0 t 29 . 0 p 29 . 0 p

pu 11.67 fg r D

5

Kalman e Rabinovich (2009) apud

Halow (1973)

5 . 0 5 . 1 3 p p 3 p 2 p D 2 p d 05 . 4 g d 6 f d C ) d 5 . 0 ( 8 56 . 1 des pd

90 cos g d 6 2 d p 3 p p

90 cos d 05 . 4 2 d cos d C d 5 . 0 8 56 . 1 2 d 5 . 1 2 1 3 p p 2 p D 2 p p Rot pd

2p 2 3 p p 2 1 p 5 . 48 g d d 5 . 0 d

d

p

susp6

Ibrahim

et al

(2003)

d g6 d 4 3 0387 . 0 U 0375 . 0 r 0 .

56 p p p3

87 . 1 pu

2

susp p

d

2 d . 7009 . 1 d

3 p p

87 . 1 pu p 2 3 p p p 0387 . 0 U 0375 . 0 r 9 . 56 g d 6 d 4 3 f des pd

23 1 2 p p

p 56.9

K r 6 2 d 7009 . 1 d 3 r 4 .

1

g d 6 d 4 3 K r 6 0387 . 0 U 0375 . 0 rx p 3

3 1 2 87 . 1

pu

4. FORMULAÇÃO MATEMÁTICA

São duas as formulações diferentes para descrever os problemas em mecânica dos fluidos: a descrição Lagrangeana e a descrição Euleriana. Uma combinação entre essas duas formulações, apresentada como uma descrição arbitrária Lagrangenana-Euleriana (ALE –

Arbitrary Lagrangian-Eulerian description) tem sido amplamente utilizada em mecânica

computacional. O fluido pode ser modelado como inúmeras partículas pequenas que se transladam, rotacionam e deformam, sendo importante descrever o movimento das partículas que formam o fluido para melhor entender seu comportamento (36).

4.1 Descrição Lagrangeana

A descrição Lagrangeana consiste em acompanhar individualmente as partículas que se movem através de um domínio físico, sendo geralmente utilizada para partículas sólidas. Em mecânica dos fluidos é particularmente adequado para fluxos multifásicos, onde bolhas e partículas sólidas podem ser facilmente rastreados utilizando esta formulação (36; 37). Desta forma a descrição lagrangeana prevê a posição de cada partícula de fluido x em cada tempo t.

Como o fluido contém um número infinito de partículas, cada partícula é selecionada pela especificação de sua posição x0 no tempo t = 0. Assim, a aceleração do fluido também é

representada pela posição de cada partícula de fluido, sendo sua aceleração representada como uma cinemática de corpos rígidos, mostrado nas Equações (4.1.2) e (4.1.3). A Figura 4.1.1 mostra o exemplo da descrição lagrangeana (36).

t

,

x

0x

x

(4.1.1)

dt x , t dx x , t U 00 (4.1.2)

2 0

2 0 0 , , , dt x t x d dt x t dv x t

Figura 4.1.1 - Posição de várias partículas de fluido como função do tempo (36).

4.2 Descrição Euleriana

A descrição Euleriana é mais frequentemente utilizada devido seu campo de formulação ser geralmente mais simples. Nesta descrição, é feita uma análise em pontos fixos no espaço, conforme o fluido escoa por estes. A formulação consiste em fornecer o campo de velocidade

x no instante de tempo t. Esta descrição não fornece informação sobre o movimento de cada

partícula individualmente, mas apresenta informações em pontos fixos, fornecendo o campo de velocidade U em cada posição espacial x e um instante t.

x,t UU (4.2.1)

Neste caso, a aceleração não pode ser calculada como uma derivada parcial da velocidade do fluido em relação ao tempo já que, U(x,t) representa a velocidade de diferentes partículas

como se elas viajassem no mesmo ponto x (36).

4.3 Equações governantes para o escoamento da fase gasosa

A fase gasosa é descrita pelas equações de transporte em fase contínua. No software