UFOP - CETEC - UEMG

REDEMAT

R

EDET

EMÁTICA EME

NGENHARIA DEM

ATERIAISUFOP – CETEC – UEMG

Dissertação de Mestrado

"Siliciação de aço silício”

Autor: Thalita França de Toledo

Orientador: Prof. Dr. José Roberto Tavares Branco

Co-orientador: Prof. Dr. Marco Antônio da Cunha

UFOP - CETEC - UEMG

REDEMAT

R

EDET

EMÁTICA EME

NGENHARIA DEM

ATERIAISUFOP – CETEC – UEMG

Thalita França de Toledo

"Siliciação de aço silício"

Dissertação de Mestrado apresentada ao Programa de Pós-Graduação em Engenharia de Materiais da REDEMAT, como parte integrante dos requisitos para a obtenção do título de Mestre em Engenharia de Materiais.

Área de concentração: Engenharia de Superfície

Orientador: Prof. Dr. José Roberto Tavares Branco

Co-orientador: Prof. Dr. Marco Antônio da Cunha

Catalogação: sisbin@sisbin.ufop.br

T649s Toledo, Thalita França de.

Siliciação de aço silício [manuscrito] / Thalita França de Toledo. – 2007.

148f.: il. color., grafs., tabs.

Orientador: Prof. Dr. José Roberto Tavares Branco. Co-orientador: Prof. Dr. Marco Antônio da Cunha.

Dissertação (Mestrado) - Universidade Federal de Ouro Preto. Rede Temática em Engenharia de Materiais. CETEC

Área de concentração: Engenharia de superfície.

1. Aço - Teses. 2. Silício - Teses. 3. Difusão - Teses.I. Universidade Federal de Ouro Preto. II. CETEC. III. Título.

Dedico este trabalho à minha querida mãe, por toda a força, carinho e amor

Este trabalho só pode ser realizado com a ajuda de diversas pessoas às quais presto meus agradecimentos.

Ao Prof. Dr. José Roberto Tavares Branco pela orientação, incentivo e por ter aberto as portas do LEMS para o desenvolvimento desse trabalho. Ao Prof. Dr. Marco Antônio da Cunha pelas vezes que me mostrou o caminho a ser seguido e principalmente pela confiança depositada no meu trabalho. Ao Prof. Dr. Claret Sabioni pelas sugestões por ocasião da defesa de proposta e na conclusão do projeto. Obrigada por aceitarem integrar a atual banca.

A todos os funcionários e colegas do CETEC que, cada um de sua forma, contribuíram para o trabalho. Em especial ao Fábio pela ajuda na produção dos recobrimentos por PVD, Ricardo e Igor na produção dos recobrimentos por ATP. Ana Cláudia, Richard e Alan pela ajuda na montagem do sistema de tratamento térmico e pelo interesse que sempre demonstraram. Ao Everton, Carlos Wagner, Vilma, Milena e Vivienne que me auxiliaram e acompanharam desde o inicio.

À equipe do Centro de Pesquisa da ACESITA que me dispensou apoio, atenção e carinho. À Dirceni por sua hospitalidade, amizade e por estar sempre disposta a me ouvir e me auxiliar. Ao Paulinho, Anderson, Núbia e Luciana que muitas vezes tiveram que “desdobrar-se” para me atender. Ao Fabrício, pelas inúmeras horas de conversa com suas dicas que tanto me ajudaram. À Graça, Paolinelli e Ângelo por sempre estarem disponíveis a me ajudar no entendimento dos resultados.

À minha família que sempre acreditou em mim, mesmo nos momentos mais difíceis. Obrigada, Fábio, pela paciência e compreensão nas vezes em que não pude estar com você. Enfim, agradeço a todos que, direta ou indiretamente, contribuíram para a realização deste sonho.

“Desde a idade de seis anos eu tinha mania de desenhar a forma dos objetos. Por volta dos cinqüenta havia publicado

uma infinidade de desenhos, mas tudo o que produzi antes dos sessenta não deve ser levado em conta. Aos setenta e três

compreendi mais ou menos a estrutura da verdadeira natureza, as plantas, as árvores, os pássaros, os peixes e os insetos. Em conseqüência, aos oitenta terei feito ainda mais progresso. Aos noventa penetrarei no mistério das coisas, aos

cem terei decididamente chegado a um grau de maravilhamento – e quando eu tiver cento e dez anos, pra

mim seja um ponto ou uma linha, tudo será vivo”.

Os aços silício são excelentes materiais magnéticos macios. Entretanto, quando o teor do silício é aumentado, acima de 3,5% em peso, o material é fragilizado, dificultando a produção de chapas finas pelo processo de laminação convencional. O presente trabalho envolve a deposição de silício sobre chapas de aço silício seguindo-se um tratamento térmico para sua difusão, de forma a elevar seu teor para até 6,5% em peso ao longo das chapas. Os processos de deposição física de vapor (PVD) por evaporação a vácuo e de aspersão térmica a plasma (ATP) foram avaliados para a produção dos recobrimentos sobre chapas de aço silício contendo inicialmente 2% em peso de silício. Posteriormente, para a difusão do silício, as amostras foram tratadas a temperaturas entre 800 e 1200°C sob fluxo de Hidrogênio a 1L/min. Os recobrimentos e as amostras obtidos foram caracterizados por Microscopia Eletrônica de Varredura, Microscopia Ótica e Difração de raios X e as perdas magnéticas foram medidas pelo método de “Single Sheet”. Filmes de silício foram produzidos com o processo de PVD, mas não foi possível detectar o enriquecimento de silício na chapa. Já com o processo de ATP, obtiveram-se, a partir dos recobrimentos produzidos, chapas de aço silício com um perfil de concentração de silício após o tratamento térmico. Os coeficientes de difusão aparente do silício nas chapas de aço silício foram estimados e valores na ordem de 10-11m/s2 foram obtidos. As perdas magnéticas totais a freqüências de 50 e 60 Hz tiveram uma diminuição de aproximadamente 10% e para os ensaios feitos a 400 Hz, as perdas magnéticas totais tiveram uma redução, a partir de 1100ºC, decorrente do enriquecimento de silício nas chapas.

Steels with high Si content are excellent soft magnetic materials. However, increasing the amount of silicon above 3.5% wt results in an extremely brittle material, making the production of thin sheet by conventional rolling difficult. In this work, silicon steel sheets were coated with a silicon layer, followed by diffusion annealing to obtain an increase of silicon content through the sheet thickness up to 6.5% wt. The methods of e-bean vapor deposition (PVD) and thermal plasma spraying were used to produce silicon coatings on silicon steel substrates containing 2 wt%. After deposition, the samples were annealed at temperatures between 800 and 1200ºC in hydrogen flow at 1L/min. The characteristics of the coatings and the samples were analyzed through Scanning Electron Microscopy, Optical Microscopy and X-ray Diffraction and the core loss was measured by the Single Sheet method. In the PVD process, silicon films were produced, but it wasn’t possible to detect the silicon enrichment in the steel sheet. Using the thermal plasma spraying process, silicon coatings were produced and the sheets showed a silicon concentration profile after the thermal treatment. Estimated values for the apparent diffusion coefficient of silicon in steel were about 10-11m/s2. The total magnetic losses at 50 and 60Hz were reduced in 10% approximately and for the measurement at 400Hz, the total magnetic losses had a reduction, later than 1100ºC, due increase of silicon content through the sheet.

Agradecimentos ... II Resumo... IV Abstract... V Lista de figuras... VIII Lista de tabelas... XI Lista de quadros... XII

1. INTRODUÇÃO... 1

2. OBJETIVOS... 4

2.1 Objetivo Geral... 4

2.2 Objetivos Específicos... 4

2.3 Justificativas para o Trabalho... 5

3. REVISÃO BIBLIOGRÁFICA... 7

3.1 Os aços elétricos... 7

3.1.1 Propriedades magnéticas... 8

3.1.2 Aço Silício... 14

3.1.2.1 Processo de produção do aço silício... 18

3.1.2.2 Fatores que afetam as propriedades do aço silício... 20

3.1.2.3 Aço silício com 6,5% em peso de silício... 26

3.2 Processos de siliciação de aço silício... 32

3.2.1 Siliciação por deposição física de vapor... 32

3.2.2 Siliciação por deposição química de vapor... 34

3.2.3 Siliciação por imersão a quente... 35

3.2.4 Novos processos termomecânicos... 37

3.2.5 Produção por solidificação rápida... 38

3.3 A técnica de deposição física de vapor... 39

3.4 A técnica de aspersão térmica a plasma... 42

3.5 Difusão... 48

3.5.3. Mobilidade atômica... 50

3.5.4. O sistema Fe-Si... 52

3.5.5 Métodos pra se determinar a difusividade do silício em ferro... 55

4. PARTE EXPERIMENTAL... 58

4.1 Preparo dos substratos... 59

4.1.1 Molhabilidade... 61

4.2 Produção dos recobrimentos por PVD... 62

4.3 Produção dos recobrimentos por ATP... 64

4.4 Descrição do tratamento térmico... 66

4.5 Metalografia... 67

4.6 Análises ... 69

4.6.1 Microscopia Eletrônica de Varredura... 69

4.6.2 Difração de raios X... 69

4.6.3 Teste de Single Sheet... 70

5. RESULTADOS E DISCUSSÃO... 72

5.1 Ensaio de molhabilidade... 72

5.2 Determinação dos parâmetros para a produção dos recobrimentos por PVD... 73

5.3 Determinação da posição dos substratos para a produção dos recobrimentos por PVD... 77

5.4 Caracterizações dos recobrimentos de silício produzidos por PVD... 83

5.5 Caracterizações das amostras produzidas por PVD após tratamento térmico... 89

5.6 Caracterizações dos recobrimentos de silício produzidos por ATP... 95

5.7 Caracterizações das amostras produzidas por ATP após tratamento térmico... 98

5.8 Cálculos para a estimativa dos coeficientes de difusão aparente... 108

5.9 Resultados dos ensaios magnéticos... 117

6. CONCLUSÕES... 125

7. SUGESTÕES PARA TRABALHOS FUTUROS... 126

3.1 - Representação qualitativa da curva de magnetização e do ciclo de histerese... 10

3.2 - Representação esquemática da linha de produção contínua do aço silício... 19

3.3 - Dependência das perdas magnéticas com a espessura da chapa de aço silício com 6,5% em silício... 29

3.4 - Comparação entre as perdas magnéticas, divididas em perdas por histerese e perdas por correntes parasitas com a espessura das chapas... 30

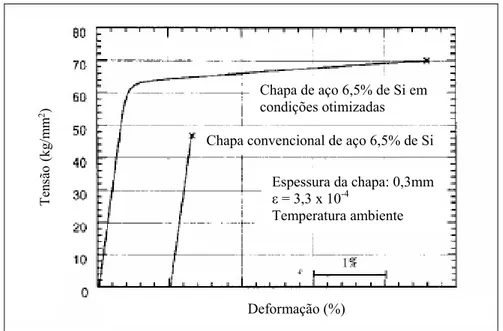

3.5 - Curva de tensão-deformação de chapas de aço silício com 6,5% de silício... 31

3.6 - Ciclo de aquecimento do aço silício para a difusão... 33

3.7 - Micrografia de MEV de seções transversais... 34

3.8 - Configuração da linha de siliciação contínua por CVD... 35

3.9 - Esquema da deposição por ATP... 43

3.10 - Estrutura esquemática de uma deposição por ATP... 44

3.11 - Representação esquemática da difusão substitucional... 49

3.12 - Representação esquemática da difusão intersticial... 50

3.13 - Diagrama de equilíbrio de fases para o sistema Fe-Si... 54

3.14 - Célula unitária da estrutura DO3... 55

3.15 - Dependência da temperatura da difusão do Fe e Ge em ligas Fe3Si... 56

4.1 - Gota sobre um substrato, definição do ângulo de contato... 61

4.2 - Foto das amostras no interior da câmara... 63

4.3 - Esquema do posicionamento das amostras dentro da câmara de deposição... 63

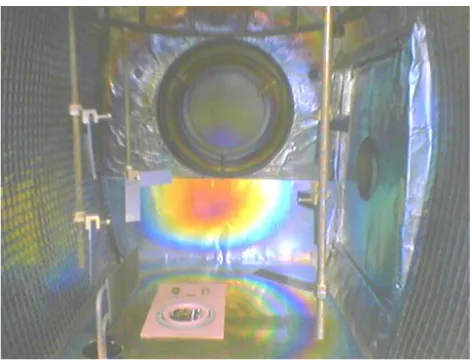

4.4 - Foto do sistema de aspersão térmica a plasma... 65

4.5 - Representação esquemática do ciclo térmico para os tratamentos térmicos... 67

5.1 - Espessura medida e taxa de deposição em função da distância em relação ao eixo de rotação... 73

5.2 -Espessura medida e taxa de deposição em função da altura dos substratos em relação à fonte de silício... 74

5.3 – Espessura medida e taxa de deposição em função da pressão total da câmara... 75

5.4 - Espessura medida e taxa de deposição em função da corrente de emissão dos elétrons... 76

5.5 - Micrografia do substrato com o filme de silício da amostra 491- HV44 (16000x)... 79

5.8 - Difratograma padrão e da amostra 491- HV44... 82

5.9 - Micrografia do substrato com o filme de silício da amostra 514- HV17 (2000x)... 85

5.10 - Micrografia da amostra 514-HV17 (16000x)... 85

5.11 - Análise de EDS dos elementos presentes na amostra 514-HV17 ... 86

5.12 - Difratograma da amostra 514-V17... 88

5.13 - Difratograma padrão e da amostra 514- HV17... 88

5.14 - Micrografia da amostra 514-HV23TT (16000x)... 90

5.15 - Análise de EDS dos elementos presentes na amostra 514-HV23TT... 91

5.16 - Difratograma da amostra 514-HV23TT... 92

5.17 - Difratograma padrão e da amostra 517-HV23TT... 92

5.18 - Micrografia da amostra 514-HV19TT (2000x)... 93

5.19 - Micrografias da amostra 514-HV19TT (500x)... 94

5.20- Micrografia do perfil transversal do recobrimento de silício por ATP... 96

5.21 - Difratograma do recobrimento de silício sobre aço silício... 97

5.22 - Difratograma padrão da amostra e das fases cristalinas identificadas... 98

5.23 - Micrografia do perfil transversal da amostra tratada a 800ºC... 99

5.24 - Micrografia do perfil transversal da amostra tratada a 900ºC... 101

5.25 - Micrografia do perfil transversal da amostra tratada a 1000ºC... 102

5.26 - Micrografia do perfil transversal da amostra tratada a 1100ºC... 102

5.27 - Difratograma da amostra tratada a 1100ºC... 103

5.28 - Difratograma padrão da amostra tratada a 1100ºC e das fases cristalinas identificadas... 104

5.29 - Micrografia do perfil transversal da amostra tratada a 1200ºC por 20 minutos... 105

5.30 - Difratograma da amostra tratada a 1200ºC... 106

5.31 - Difratograma padrão da amostra tratada a 1200ºC e das fases cristalinas identificadas... 106

5.32 - Evolução da formação das fases Fe-Si com o aumento da temperatura... 107

5.33 - Ampliação da formação das fases Fe-Si como aumento da temperatura... 108

5.34 - Micrografias da secção transversal... 110

5.35 - Perfil de composição das amostras R-0,35; L-0,35; R-0,20; L-0,20 após tratamento a 1200ºC por 20 minutos... 111

profundidade da amostra R-0,50 tratada a 1200ºC por 20 minutos... 113

5.38 - Correlação do logaritmo da concentração de silício versus o quadrado da profundidade da amostra L-0,50 tratada a 1200ºC por 20 minutos... 113

5.39 - Correlação do logaritmo da concentração de silício versus o quadrado da profundidade da amostra R-0,35 tratada a 1200ºC por 20 minutos... 114

5.40 - Correlação do logaritmo da concentração de silício versus o quadrado da profundidade da amostra L-0,35 tratada a 1200ºC por 20 minutos... 114

5.41 - Correlação do logaritmo da concentração de silício versus o quadrado da profundidade da amostra R-0,20 tratada a 1200ºC por 20 minutos... 115

5.42 - Correlação do logaritmo da concentração de silício versus o quadrado da profundidade da amostra L-0,20 tratada a 1200ºC por 20 minutos... 115

5.43 - Correlação das perdas magnéticas a baixas freqüências com a temperatura do tratamento térmico... 117

5.44 - Diâmetro equivalente do aço silício com as temperaturas do tratamento térmico... 119

5.45 - Aço silício GNO com 2% Si, após tratamento térmico... 120

5.46 - Parcela da perda magnética versus diâmetro do grão... 121

5.47 - Representação esquemática do deslocamento de uma parede de domínio... 122

III.1- Aplicações típicas de aços elétricos... 15

III.2 - Propriedades magnéticas típicas a 50Hz para aços elétricos totalmente processados. 16 III.3 - Comparação do aço de grão orientado comercial com os materiais amorfos... 17

III.4 - Valores da resistividade elétrica em função do teor de silício para alguns aços elétricos classificados pela AISI... 22

III.5 - Propriedades magnéticas de alguns materiais... 29

IV.1 - Composição química das amostras dada em percentagem em peso... 59

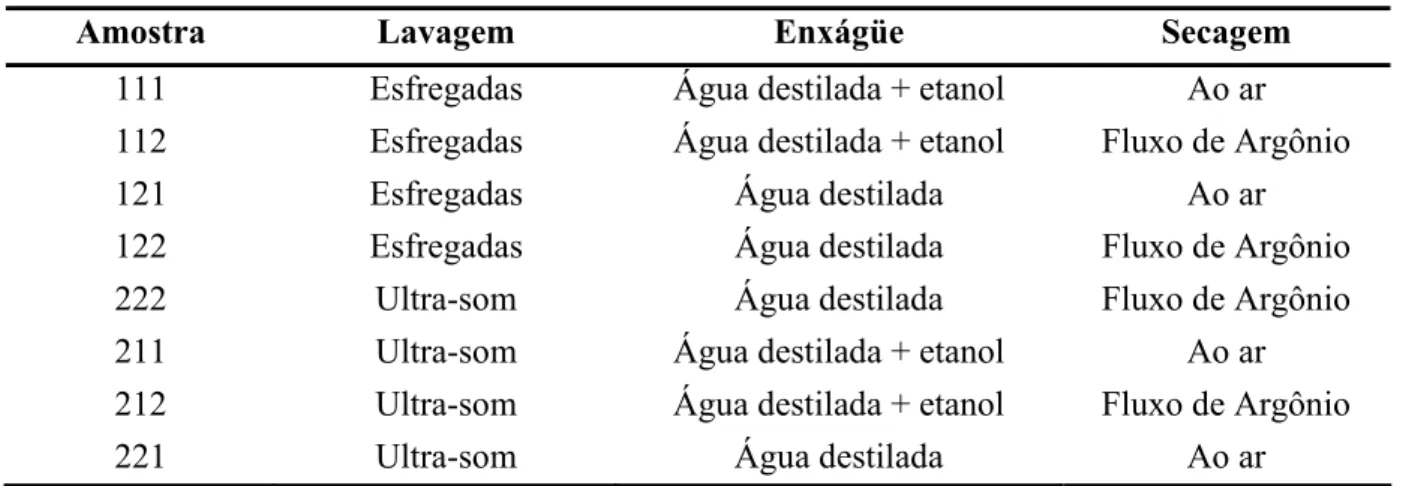

IV.2 - Condições de limpeza das amostras de aço silício... 60

V.1 - Valores médios das alturas máximas das gotas no ensaio de molhabilidade... 72

V.2 - Percentagens em peso dos elementos presentes na amostra 491-HV44... 80

V.3 - Percentagens em peso dos elementos presentes na amostra 514-HV17... 87

V.4 - Percentagens em peso dos elementos presentes na amostra 514-HV23TT... 91

V. 5 - Percentagens em peso dos elementos ao longo da amostra 514-HV19TT... 94

V.6 - Valores das percentagens de silício e oxigênio presentes no recobrimento... 97

V.7 - Valores das percentagens de silício e ferro presentes na camada... 100

V.8 - Valores das percentagens de silício e ferro presentes nas camadas... 103

V.9 - Coeficientes de difusão do silício e do ferro a 800 e 1125ºC em Fe e Fe3Si... 112

1. INTRODUÇÃO

A indústria elétrica de equipamentos tais como transformadores de potência, alternadores e

motores elétricos, exige a utilização de materiais ferromagnéticos que apresentem baixa perda por

histerese, alta resistividade e alto valor de saturação magnética. Esses materiais devem ter ainda

boas características de conformabilidade para serem produzidos sob forma de chapas e o custo

deve ser relativamente baixo para satisfazer a demanda de grandes quantidades. As ligas

ferro-silício, também conhecidas como aços elétricos ou aços ferro-silício, são as que melhor combinam

estas exigências conflitantes (Smithells, 1976).

O crescente consumo no país de equipamentos elétricos, a necessidade de redução de custos e a

racionalização no uso de energia demandam pela utilização de aços elétricos mais avançados,

com capacidade de proporcionarem conversão de energia elétrica em mecânica e em outras

formas com alta eficiência, o que tem estimulado numerosas pesquisas sobre este material.

No inicio do século XX, Hadfield e outros, estudando as propriedades eletromagnéticas de ligas

de Fe-Si (ferro-silício), verificaram que a resistividade do ferro era bastante aumentada com a

adição do silício, o que contribuía para a redução das perdas causadas pelas correntes parasitas,

daí o aço silício ser uma liga de ferro contendo o silício como principal elemento de liga (Pry,

1959). A partir desse estudo, teve início todo um desenvolvimento tecnológico da fabricação e

utilização de aço silício. Preliminarmente, foram desenvolvidos os aços de grão não orientados

(GNO), nos quais a estrutura cristalina não possui orientação definida, proporcionando facilidade

de passagem do fluxo magnético em qualquer direção - isotropia magnética (Schneider, 1998).

Esse tipo de aço é principalmente aplicado em estatores de máquinas elétricas rotativas, geradores

de usinas hidrelétricas, motores elétricos e compressores herméticos para geladeiras, “freezers” e

ar-condicionado, face a variação da orientação do fluxo magnético.

Em 1934, Norman Goss desenvolveu um método de produção de chapas de aço silício de grãos

orientados (GO), cuja estrutura cristalina possui uma direção preferencial de magnetização, o que

em núcleos de transformadores de potência e de distribuição de energia elétrica (Moses, 1990).

Quando medidas na direção paralela à direção de laminação, as perdas magnéticas dos aços

silício GO são inferiores àquelas dos aços silício GNO.

A qualidade magnética do aço elétrico é caracterizada por um baixo valor da perda total de

potência, resultante principalmente de duas parcelas: as perdas por histerese e por correntes

parasitas. Sabe-se que a microestrutura e a orientação cristalográfica têm grande influência nas

perdas histeréticas, enquanto que as perdas por correntes parasitas podem ser diminuídas com a

diminuição da espessura da chapa e/ou aumentando-se a resistividade elétrica do material, o que

pode ser conseguido com o aumento da percentagem de silício na liga.

Assim, aços carbono sem o recozimento têm perdas histeréticas e parasíticas muito altas. O

recozimento reduz bastante as perdas histeréticas, pois elimina discordâncias e obtém tamanhos

de grãos grandes, mas as parasíticas permanecem altas, pois não se alterou a espessura ou a

resistividade elétrica. A adição de silício, por aumentar a resistividade elétrica, permite uma

sensível redução nas perdas parasíticas, apesar de ter pouco efeito nas perdas histeréticas. Ou

seja, o processo de recozimento aliado à adição de silício promove baixas perdas histeréticas e

parasíticas nos aços carbono.

Portanto, um aumento no teor de silício promove uma significativa melhora nas propriedades

magnéticas das chapas de aços silício. No entanto, quando o conteúdo de silício excede 4% em

peso, a trabalhabilidade do material é drasticamente diminuída. Torna-se extremamente difícil

produzir chapas finas com 6,5% em peso de silício pelo processo convencional de laminação a

quente e a frio, utilizado para a produção das chapas finas de aços elétricos com baixos teores de

silício.

Vários experimentos têm sido realizados ao longo dos anos visando à produção de chapas finas

de aços elétricos mais eficientes com 6,5% em peso de silício. Alguns desses métodos consistem

em novos processos de laminação (Ros-Yañes, 2004), de solidificação rápida - rapid queching

(Ibarrondo, 1999), imersão a quente - hot dipping (Ros-Yañes, 2002), e siliciação por deposição

O processo de deposição física de vapor (PVD) assistido por plasma de argônio, foi avaliado para

a produção de revestimentos de silício sobre chapas de aço silício. Esse processo permite obter

elevada taxa de deposição ao operar a pressões de trabalho muito baixas e como a temperatura de

deposição é relativamente baixa, a ionização direta dos átomos do alvo propicia benefícios só

conseguidos em substratos aquecidos.

Já o processo de aspersão térmica a plasma (ATP) foi estudado por produzir recobrimentos de

silício espessos e com elevada pureza por uma técnica relativamente simples e barata.

Normalmente não são gerados efluentes ou poluentes em quantidades significativas e não se usa

produtos ou soluções tóxicas como em processos como a deposição química de vapor e imersão a

quente.

Dentro dessa perspectiva, foi realizada, neste trabalho, uma avaliação da viabilidade dos

processos de PVD e ATP para a produção dos recobrimentos de silício sobre as chapas de aço

silício. Em seguida, fez-se um estudo sobre a difusividade do silício nas chapas de aço silício a

partir dos recobrimentos produzidos. Através desse estudo, pode-se estimar o coeficiente de

difusão aparente do silício, utilizando uma solução da Segunda Lei de Fick, e determinar a

influência da adição de silício nas perdas magnéticas totais do material.

Esses resultados são de interesse da indústria metalúrgica dos aços elétricos, tendo o apoio da

Companhia Aços Especiais Itabira (ACESITA), que além de fornecer as amostras de chapas de

aço silício, possibilitou realizar as caracterizações das amostras nos equipamentos do seu Centro

2. OBJETIVOS

2.1 Objetivo Geral

O trabalho busca estudar a viabilidade técnica de siliciar chapas de aço silício com até 6,5% em

peso de silício para aplicações magnéticas. O objetivo desta pesquisa é preparar, promover e

caracterizar a siliciação das chapas de aço silício recobertas com silício produzidas por deposição

física de vapor e aspersão térmica a plasma. É também objetivo desta pesquisa observar e

comparar as propriedades estruturais dos dois tipos de recobrimentos e das amostras tratadas

termicamente produzidas pelas duas técnicas.

2.2 Objetivos Específicos

Avaliar os processos de deposição física de vapor e de aspersão térmica a plasma para a produção

dos recobrimentos de silício sobre as chapas de aço silício e, posteriormente, a siliciação destas.

Avaliar a influência da temperatura máxima dos tratamentos térmicos para promover a difusão do

silício nas chapas de aço silício, a partir de um recobrimento.

Estimar o coeficiente de difusão aparente do silício nas chapas de aço silício.

2.3 Justificativas para o Trabalho

As chapas de aço silício de grão não orientado são utilizadas na fabricação de máquinas elétricas,

como motores e geradores. Na produção de máquinas maiores, como grandes motores e

hidrogeradores, são utilizados os aços de baixas perdas magnéticas. Estes aços são fabricados

com teores de silício maiores que 3,0%. Para os grandes hidrogeradores, tanto na fabricação

quanto na reforma, busca-se utilizar os aços de perdas mais baixas disponíveis no mercado.

A ACESITA fabrica o aço de baixa perda mais utilizado hoje, que tem perda máxima a 1,5T e

50Hz de 2,50W/kg na espessura de 0,50mm. O aço de mais baixa perda disponível no mercado

internacional tem 2,30W/kg, com espessura de 0,50mm. A ACESITA está desenvolvendo a

produção industrial deste aço utilizando ligas com teores de Si próximos a 3%.

A elevação do teor de Si acima dos atualmente praticados, com a tecnologia disponível, encontra

grandes dificuldades na produção industrial, devido à fragilidade do aço que seria obtida. Com

temperaturas de transição dúctil-frágil acima de 80°C os aços de teores mais elevados de Si

requerem cuidados especiais na produção industrial.

Para a fabricação de uma nova classe de aços de alto teor de Si, com perdas ainda mais baixas,

deverão ser contempladas a melhoria da pureza do aço e a elevação dos teores de Si e Al. Uma

alternativa para elevação do teor de Si, sem os inconvenientes causados no processamento, é o

aumento do teor de silício após laminação a frio, por meio de difusão. A produção de um

recobrimento de Si sobre a tira laminada e posterior tratamento de difusão em vácuo ou em

atmosfera redutora é uma alternativa que vem sendo contemplada por alguns produtores.

A ACESITA, como produtora de aço silício de grão não orientado, tem interesse no estudo e

desenvolvimento de um processo industrial que viabilize a produção de aços de teores de Si mais

elevado. O CETEC, através do Laboratório de Engenharia e Modificações de Superfícies, dispõe

de laboratório e competência no uso de tecnologias de recobrimento. A proposta de trabalho em

competência existentes nas organizações envolvidas, sob a liderança técnica do CETEC, na

3. REVISÃO BIBLIOGRÁFICA

3.1 Os aços elétricos

Aços elétricos são materiais magnéticos usados como núcleos de equipamentos para geração,

distribuição e utilização de energia elétrica. Estes aços são utilizados por terem uma qualidade

única, indisputada por polímeros ou cerâmicas: sua capacidade de amplificar em milhares de

vezes um campo magnético externamente aplicado.

Os equipamentos elétricos devem possuir alta eficiência e as perdas totais que ocorrem

representam um desperdício de energia. A perda magnética no núcleo composto por aços

elétricos representa parte importante das perdas totais, causando não somente desperdício de

energia, como também mau desempenho dos equipamentos elétricos, constituindo-se em um item

de grande importância comercial.

Os aços elétricos são aços de baixo carbono residual contendo o silício como principal elemento

de liga. Os aços silício são geralmente produzidos com teores desse elemento entre 1,8 e 3,5 %

em peso, dependendo do tipo de aço. Outros elementos presentes nesse aço são o manganês, com

teor próximo a 0,5% em peso e os elementos residuais como fósforo, cromo, níquel e titânio com

teores inferior 0,1% em peso.

No item seguinte, conceituam-se, resumidamente, algumas propriedades magnéticas que serão

3.1.1 Propriedades magnéticas

Ainda que muitos dos materiais utilizados em engenharia, notadamente os metálicos, apresentem

macroscopicamente um aspecto homogêneo, eles, de fato são compostos de vários constituintes

microestruturais. Estas heterogeneidades são de especial interesse no caso dos aços silício, já que

elas interferem consideravelmente nas suas propriedades magnéticas.

A propriedade associada à capacidade de um material de amplificar o campo magnético aplicado

sobre ele é conhecida como permeabilidade magnética (µ). Esse nome é produto da história do

eletromagnetismo. O nome permeabilidade reflete a idéia que os engenheiros eletricistas do

século XIX faziam do fenômeno de interação de materiais com um campo magnético aplicado. A

permeabilidade magnética é a medida da facilidade com que o fluxo magnético atravessaria o

material. Hoje sabe-se que os átomos de ferro de um objeto de aço carregam um magnetismo

intrínseco, mesmo quando esse magnetismo não aparece ao redor do objeto. Basta que o objeto

seja exposto a um campo magnético externo, vindo de um imã ou de um eletroímã, para que o

aço magnetize-se e crie, ao seu redor, um campo magnético maior que o campo externamente

aplicado.

Essa propriedade se aplica, por exemplo, ao caso do motor elétrico. Os engenheiros eletricistas

dizem que o torque de um motor depende do fluxo magnético no entreferro. O entreferro é a

atmosfera que ocupa o espaço que existe entre a parte imóvel do motor e sua parte móvel. O fluxo

magnético é o produto da intensidade do campo magnético ali existente pela área perpendicular à

direção do campo. Mais de 99% do fluxo magnético que passa pelo entreferro da máquina foi

originado no interior do aço, fruto dos átomos de ferro que o compõe. A intensidade do campo

magnético no interior do material é chamada de indução magnética, pois esse magnetismo foi

“induzido” pelo campo externamente aplicado. A permeabilidade magnética é então a relação

entre o valor da indução magnética e a intensidade do campo magnético que a criou. É o fator de

Os momentos magnéticos atômicos em um material ferromagnético são susceptíveis ao

alinhamento e o material, quando colocado em um campo magnético, apresentar-se-á

magnetizado. O efeito de alinhamento compreende pequenas regiões do cristal chamadas

domínios magnéticos e que, usualmente, não tem dimensões superiores a 0,05mm (Van Vlack,

1970). O estado macroscópico de desmagnetização é resultado estatístico da orientação aleatória

dos domínios magnéticos.

O fluxo magnético B através de um material ferromagnético depende do campo magnético

aplicado H. Aumentando-se gradualmente a intensidade de um campo magnético sobre um

material inicialmente desmagnetizado, o fluxo magnético através do material crescerá com o

aumento do campo aplicado, podendo ser representado pela equação B = µ x H. O coeficiente µ

depende da intensidade de H. Desde que µ não é constante, a representação gráfica de B x H não

será linear; a curva seguida chama-se de magnetização.

Esses materiais, sob a ação de um campo magnético alternado, apresentam uma curva de B x H

característica, que mostra o aparecimento de um fenômeno de histerese. Na FIG. 3.1, mostra-se

uma dessas curvas representadas pelas linhas cheias, sendo a linha pontilhada a curva de

magnetização. Estando o material inicialmente desmagnetizado, o fluxo magnético aumenta com

o aumento do campo aplicado até atingir um valor de saturação, indicado por Bm. Com a anulação

do campo H a indução B não volta a zero, mas reduz-se a um valor que recebe o nome de indução

residual , indicado por Br. Se, em seguida, se aplicar um campo de sentido oposto, o valor da

magnetização residual decrescerá progressivamente até zero. O valor do campo desmagnetizante

que anula a magnetização residual recebe o nome de força coerciva. Materiais magneticamente

macios são aqueles em que baixos campos são suficientes para levar o material à condição de

saturação e, da mesma maneira, reverter a magnetização nas curvas de histerese (Landgraf, 2002).

A irreversibilidade dos fenômenos de magnetização exige um consumo de energia para vencer a

resistência que o material oferece à variação de fluxo. A energia é dissipada sob forma de calor

durante a mudança de orientação dos domínios magnéticos, sendo proporcional à área contida no

interior do ciclo de histerese. A quantidade de energia consumida denomina-se perda por

A presença de campos magnéticos variáveis, em materiais ferromagnéticos, ocasiona o

aparecimento de campos elétricos induzidos que resultam numa circulação de correntes

induzidas. A essas correntes corresponde um dispêndio de energia, de acordo com a lei de Joule,

constituindo a perda por corrente parasitas ou de Foucault.

FIGURA 3.1 – Representação qualitativa da curva de magnetização e do ciclo de histerese.

Fonte: Ribeiro, 2000 p. 303

O aumento da indução magnética, interessante para os fabricantes de motores, está limitado por

duas condicionantes: a existência de uma saturação magnética e a intensidade da corrente elétrica

que é necessária para levar o material até o nível de indução magnética desejada, ou seja, a

permeabilidade magnética. A permeabilidade magnética é responsável por parte das “perdas no

cobre” das máquinas, ou seja, pela dissipação de energia por efeito Joule associado à corrente

elétrica necessária para a magnetização do material e criação do campo magnético no entreferro.

Quando essas máquinas são excitadas por correntes alternadas, que é o caso mais comum a 60Hz,

os campos magnéticos são invertidos periodicamente a cada 1/120 de segundo. Devido à

existência dos fenômenos da histerese e da circulação de correntes elétricas parasíticas induzidas

B B

m

pela variação do fluxo magnético no interior do material, o processo de inversão da magnetização

ocorre com dissipação de energia, ou seja, com perdas magnéticas, também conhecidas como

“perdas no ferro”. Dada a importância do rendimento energético das máquinas, e como as perdas

no ferro costumam ser muito maiores que as perdas no cobre, as perdas magnéticas são o

principal parâmetro técnico de seleção e controle desses materiais.

Separação das perdas magnéticas

O valor das perdas magnéticas depende de características eletromagnéticas do ensaio (indução

máxima e freqüência de excitação), de características da amostra (espessura, direção da amostra

em relação à direção de laminação, resistividade elétrica e densidade) e características

microestruturais do material (densidade de discordâncias, tamanho de grão, textura, distribuição

de tamanho de inclusões e precipitados).

O modelo de separação da perda em três componentes, histerética, parasítica e anômala, tem sido

utilizado por grande número de autores (Bertotti, 1984; Fiorillo, 1990) por permitir investigar

separadamente o efeito dessas variáveis em cada um dos componentes, facilitando a compreensão

dos efeitos. Portanto, a perda magnética total pode ser descrita como:

Pt = Ph + Pp + Pa

em que: Pt, perdas magnéticas totais

Ph, perdas por histerese

Pp, perda por correntes parasitas

Pa, perda anômala

A componente histerética é proporcional à área interna da curva de histerese quando o ensaio é

realizado em corrente contínua ou, aproximadamente, em condição quase estática (freqüência

Essa área depende fundamentalmente de fatores microestruturais: tamanho de grão, distribuição

de tamanho de inclusões, densidade de discordâncias e tensões elásticas.

No processo de magnetização, o fenômeno de histerese é provocado por dois mecanismos:

movimentação das paredes e rotação de domínios. Na região de deslocamento das paredes de

domínio, a energia utilizada no processo é dissipada, enquanto na rotação seria conservada. Mas

mesmo onde predomina a magnetização por rotação há energia dissipada, pois o ramo

descendente não volta sobre o ramo ascendente da curva de histerese. Esta perda pode ser devida

a uma parcela de energia dissipada em rotações irreversíveis, e/ou à movimentação de paredes de

domínio durante a mudança na estrutura de domínios (ramo ascendente) e/ou durante a nucleação

de domínios (ramos descendentes).

As perdas por correntes parasitas são geradas durante os ciclos de magnetização sob campos

magnéticos alternados. Sua intensidade é função da freqüência do campo magnetizante, o que

resulta em maiores perdas, quanto maior for a freqüência de medida.

As perdas por correntes parasitas por unidade de massa podem ser calculadas pela seguinte

equação:

(

)

ρ π

d fe B Pp

6 . max 2

=

em que: Pp, perdas por correntes parasitas (W.kg-1)

Bmax, indução máxima do ensaio (T)

f, freqüência de excitação (Hz)

e, espessura da lâmina (m)

ρ, resistividade elétrica (Ωm)

d, densidade (kg.m-3)

Observa-se que as perdas por correntes parasitas são proporcionais ao quadrado da espessura e

inversamente proporcionais à resistividade da chapa. Portanto, utilizar lâminas finas de aço silício

de alta resistividade pode reduzir de forma significativa as perdas por correntes parasitas.

A correlação das perdas anômalas com as variáveis físicas ou microestruturais é muito menos

discutida na literatura. Bertotti (Bertotti, 1984, 1985, 1988) desenvolveu um modelo que

relaciona as perdas anômalas (por ele chamadas de perdas por excesso) com o tamanho de grão,

condutividade e perdas histeréticas. Segundo esse modelo, as perdas anômalas são descritas pela

Eq. 3.

(

G Js P f)

dTG f B

P h

w

a 8. . . 2. . . 2 / 1

max σ

=

em que: Pa, perda anômala (W.kg-1)

Bmax, indução máxima do ensaio (T)

f, freqüência de excitação (Hz)

σ, condutividade elétrica (mho.m-1)

Gw, coeficiente adimensional (0,1356)

TG, tamanho de grão (m)

<Js>, polarização de saturação

A suposta origem é decorrência do excesso de correntes induzidas devido ao fenômeno de

deslocamento das paredes dos domínios magnéticos. Bertotti (Bertotti, 1985, 1988) abordou de

uma forma estatística o processo de magnetização dinâmica e as perdas por excesso. Ele definiu

que uma entidade física, o “objeto magnético” OM, pela qual a magnetização se inverte. A noção

dos OMs se justifica pelo fato de que o deslocamento de uma parede de um domínio, ou

segmento de parede, a qual é a origem da variação de magnetização no material, não pode ser

feito de forma isolada. O deslocamento de uma parede poder provocar um deslocamento de

outros segmentos da mesma parede e de várias. Neste caso, diz-se que os diferentes segmentos de

uma mesma parede ou conjunto delas são correlacionados.

Supõe-se que inicialmente apenas um OM esteja ativo. Quando dB(t)/ dt cresce, um campo de

excesso He(t) é necessário para contrabalançar a frenagem aumentada pelas correntes induzidas

em excesso. Uma vez que ele seja suficientemente grande, este campo exerce sobre os outros

OMs uma pressão para torná-los ativos, os quais vão agir da mesma maneira sobre os outros OMs

homogênea. A experiência mostra que a relação entre o número de OMs ativos e o campo He(t) é

linear em numerosos materiais cristalinos, e também no Fe-Si (Bertotti, 1985). Esta relação é

traduzida pelo parâmetro Vo, equivalente a um campo coercivo e caracteriza a oposição dos OMs

em se ativar. A determinação do parâmetro Vo necessita da medida do número de OMs ativos e

do campo He(T). Gw é uma constante que representa o coeficiente de atrito de um OM. A

determinação destes parâmetros exige alta tecnologia e conhecimento adequado para medi-los

(Bertotti, 1988). Tanto no meio industrial como no acadêmico, na área de engenharia elétrica, a

determinação dos parâmetros referentes às características microestruturais é muito pouco

utilizada devido sua complexidade.

3.1.2 Aço Silício

Muitas ligas especiais, com composições químicas diversas, têm sido desenvolvidas para

fornecerem as propriedades desejadas e cada material possui características próprias. São usados

para uma ampla faixa de aplicação em equipamentos eletromagnéticos, na indústria de engenharia

elétrica, eletrônica e de comunicação. Entre eles destacam-se os aços silício por apresentarem

propriedades adequadas aliadas a um custo relativamente baixo.

Chapas de aço silício são usadas em diversas aplicações onde o material é magnetizado por uma

corrente alternada. A qualidade destes aços é usualmente determinada por uma medida de perda

magnética, em W/kg. Essa perda é quantidade de energia elétrica dissipada sob a forma de calor

ou barulho devido às perdas por correntes ou histeréticas. Ela é medida a freqüência e indução

especificadas. Em 1990, estimou-se que 5% de toda eletricidade gerada foi dissipada por esse

processo e que a perda anual da energia no núcleo é 20 vezes maior do que a energia inicial

requerida para se produzir o aço elétrico (Moses, 1990).

Aços silício de grão não orientado foram submetidos a um gradual desenvolvimento desde os

trabalhos de Hadfield a cerca de um século. Com a eliminação progressiva das impurezas, as

silício, para menos de 2W/kg, nos aços de mais altas classes nos dias de hoje. A TAB. III.1 ilustra

a escala dos produtos e suas aplicações mais importantes.

TABELA III.1

Aplicações típicas de aços elétricos

Aços de grão não orientado Aços de grão orientado

Aplicação

Sem silício Baixo silício Alto silício Convencional Alta permeabilidade Motores pequenos

Reatores de lâmpadas Motores médios AC Transformadores de solda Transformadores de áudio Transformador de potência pequeno

Máquinas rotativas Geradores médios Transformadores de distribuição

Transformador de potência

Fonte: Moses, 1990 p. 234

A grande maioria dos materiais hoje comercializados é especificada de acordo com suas

propriedades e características apresentadas a condições padronizadas. Os aços de grão não

orientados foram padronizados para a espessura de 0,35mm, 0,50mm e 0,65mm e usualmente a

chapa tem uma largura de 1070mm. Apresentam as características físicas e propriedades

magnéticas bem definidas para uma condição de magnetização. As classes são identificadas por

ou código, ou seja, 250-35-A5 é um aço de grão não orientado (A) com espessura de 0,35mm

(35) cuja perda magnética a 1,5T e 50Hz (5) não é superior a 2,5W/kg (250) ( Moses, 1990).

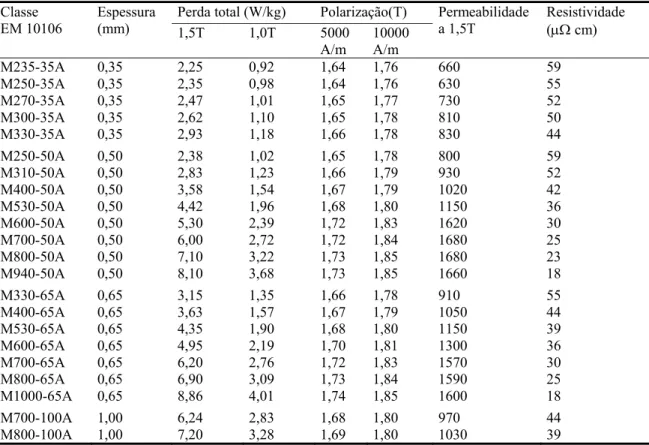

A TAB. II.2 apresenta as propriedades magnéticas típicas a 50Hz para os aços elétricos

totalmente processados onde o teste magnético foi realizado nas amostras após um rápido

tratamento de envelhecimento com aquecimento a 225±5ºC por 24 horas e resfriadas até a

temperatura ambiente , como descrito em EN 10106.

Os materiais de elevado desempenho, como as ligas amorfas, são usados apenas em limitadas

aplicações, devido o processo de produção ser extensivo e trabalhoso quando comparado com os

TABELA III.2

Propriedades magnéticas típicas a 50Hz para aços elétricos totalmente processados

Perda total (W/kg) Polarização(T) Classe

EM 10106

Espessura

(mm) 1,5T 1,0T 5000

A/m 10000 A/m Permeabilidade a 1,5T Resistividade (µΩ cm)

M235-35A 0,35 2,25 0,92 1,64 1,76 660 59

M250-35A 0,35 2,35 0,98 1,64 1,76 630 55

M270-35A 0,35 2,47 1,01 1,65 1,77 730 52

M300-35A 0,35 2,62 1,10 1,65 1,78 810 50

M330-35A 0,35 2,93 1,18 1,66 1,78 830 44

M250-50A 0,50 2,38 1,02 1,65 1,78 800 59

M310-50A 0,50 2,83 1,23 1,66 1,79 930 52

M400-50A 0,50 3,58 1,54 1,67 1,79 1020 42

M530-50A 0,50 4,42 1,96 1,68 1,80 1150 36

M600-50A 0,50 5,30 2,39 1,72 1,83 1620 30

M700-50A 0,50 6,00 2,72 1,72 1,84 1680 25

M800-50A 0,50 7,10 3,22 1,73 1,85 1680 23

M940-50A 0,50 8,10 3,68 1,73 1,85 1660 18

M330-65A 0,65 3,15 1,35 1,66 1,78 910 55

M400-65A 0,65 3,63 1,57 1,67 1,79 1050 44

M530-65A 0,65 4,35 1,90 1,68 1,80 1150 39

M600-65A 0,65 4,95 2,19 1,70 1,81 1300 36

M700-65A 0,65 6,20 2,76 1,72 1,83 1570 30

M800-65A 0,65 6,90 3,09 1,73 1,84 1590 25

M1000-65A 0,65 8,86 4,01 1,74 1,85 1600 18

M700-100A 1,00 6,24 2,83 1,68 1,80 970 44

M800-100A 1,00 7,20 3,28 1,69 1,80 1030 39

As ligas amorfas são, provavelmente, os mais importantes materiais magneticamente macios

desenvolvidos desde as ferritas. Allied Signal Inc., Metglas Products iniciou a produção dos

materiais amorfos em 1971, inicialmente como uma alternativa para o aço de reforço veicular,

mas em 1975 sua importância magnética foi verificada (Moses, 1990). Hoje, as ligas amorfas

acharam aplicação comercial em transdutores, sensores, dispositivos de altas freqüências, fontes

de potência eletrônica, gravação magnética substituindo uma variedade de materiais magnéticos,

mas sua maior aplicação é ainda na indústria de energia nuclear, principalmente na Europa.

Várias ligas são hoje apropriadas comercialmente, mas apenas uma pequena fração é disponível

para o uso em larga escala devido sua baixa indução de saturação e elevado custo de produção. A

maior vantagem dos materiais amorfos é a baixa perda magnética. A perda por correntes parasitas

No entanto, as perdas por correntes anômalas são cerca de quatro vezes maiores que as parasíticas

para esse material. São obtidas perdas menores que 10mW/kg a 1,5T e 50Hz, já o aço de grão

orientado tem perdas maiores que 20mW/kg.

As perdas anômalas podem ser reduzidas com um tratamento magnético ou superficial. A perda

histerética é também muito pequena quando comparada com os materiais cristalinos, mas mesmo

assim corresponde a aproximadamente 75% da perda total. A ausência de contornos de grãos,

defeitos e impurezas causam uma redução na perda histerética, embora tenham uma alta tensão

interna e sítios superficiais que podem causar uma diminuição da permeabilidade para valores

inferiores ao dos aços silício a certa densidade de fluxo.

O material mais importante de poder comercial é conhecido como Metglas 2605SC-2 cuja

composição é Fe78B13Si9. É produzido em tiras de 2mm de largura e espessuras de 25 e 50µm.

Outro material largamente usado são as tiras de POWERCORE®designados para serem usados

em núcleos laminados. Esse material é produzido com espessura de 0,125 a 0,25mm ligando

diversas chapas de Metglas 2605S-2 para formar mais facilmente as tiras. Algumas das

propriedades desses materiais estão apresentadas na TAB. III.3.

TABELA III.3

Comparação do aço silício de grão orientado comercial com os materiais amorfos

Fe- 3%Si

0,3mm espessura

Metglas 2605S-2 0,03mm espessura

POWERCORE 0,13mm espessura

Temperatura de Curie (ºC) 745 415 415

Temperatura de cristalização (ºC) ---- 550 540

Temperatura máxima de trabalho (ºC) ≅650 150 125

Deformação (Mpa) 320-360 ≥1500-2000 ----

300-320 1500-2000 ----

Resistividade (µΩcm) 45-48 137 137

Fator de laminação (%) 95-98 80 90

Perda a 1,3T e 50Hz (W/kg) 0,64 0,11 0,12

Perda a 1,5T e 50Hz (W/kg) 0,83 0,27 0,28

Potência especifica aparente a 1,3T (VA/kg) 0,69 0,54 0,25

Potência especifica aparente a 1,5T (VA/kg) 0,94 2,33 1,3

Força coerciva (A/m) 6,4 1,6-2,5 2,0

Indução de saturação (T) 2,03 1,56 1,56

3.1.2.1 Processo de produção do aço silício

Nesta secção será descrito brevemente o processo de produção do aço silício de grão não

orientado, onde se dará maior ênfase ao processo de laminação a frio e recozimento final.

O ferro gusa é produzido no alto forno, passa por uma estação de pré-tratamento de gusa e é

encaminhado para um convertedor, para oxidação do carbono, fósforo, silício e manganês, onde o

ferro gusa é transformado em aço. Posteriormente passa pelo forno panela para ajuste da

composição química e temperatura, e pelo convertedor VOD (Vacuum Oxygen decarburization),

onde é feito um vácuo com o objetivo de abaixar o teor de carbono (descarburação). No VOD

também é feita a adição de ligas para alcançar a composição química desejada.

Depois o aço é lingotado em placas no lingotamento contínuo. Para laminação a quente, as placas

são aquecidas no forno de soleira caminhante. São reduzidas no laminador desbastador

transformando-se em chapas grossas, e sofrem a laminação de acabamento, onde ocorre a

transformação destas em bobinas laminadas a quente, que têm 2,4mm de espessura.

Em seguida, as pontas danificadas são retiradas por uma tesoura transversal e faz-se o

agrupamento das bobinas. O próximo passo é o recozimento contínuo que tem como objetivo

preparar a tira para a laminação a frio. No entanto, o tamanho de grão e a textura podem ser

alterados nessa etapa para facilitar o alcance da estrutura final desejada.

Após esta etapa a tira é decapada com uma solução de HCl e HF ocorrendo a eliminação de

carepas na superfície das tiras. Algumas tiras são oleadas com óleo mineral para inibir a formação

de oxidação e facilitar o processo posterior de laminação a frio.

Na laminação a frio, as chapas passam por um laminador tipo Sendzimir e são realizados os 04

passes de laminação, para espessura objetivada de 0,50 mm ou 0,64 mm dependendo do aço. Em

O produto final é obtido após o recozimento final das chapas, que desenvolvem as propriedades

magnéticas, mecânicas e superficiais adequadas. Nesse processo, a bobina passa por uma seção

de limpeza, onde utiliza uma mistura de detergente (AD2) com água quente, com posterior

lavagem, escovamento e secagem. Esta limpeza garante que a tira não entre no forno com

resíduos, (óleo, graxa, emulsão).

Nos fornos de recozimento ocorre o crescimento de grão. A atmosfera tem que ser isenta de

umidade (ponto de orvalho negativo), para não provocar oxidação e as temperaturas variam entre

950 a 1000ºC. Logo após a tira é resfriada e recebe um revestimento isolante. Os revestimentos

consistem geralmente em compostos inorgânicos que possuem elevada resistência elétrica, boa

resistência á corrosão e resistem a um recozimento para alívio de tensões introduzidas quando

cortadas e a um puncionamento das lâminas formadoras dos núcleos.

A FIG. 3.2 apresenta um fluxograma do processo de produção do aço silício GNO.

FIGURA 3.2 – Representação esquemática da linha de produção contínua do aço silício. LAMINAÇÃO A QUENTE

ACIARIA

DECAPAGEM

LAMINAÇÃO A FRIO

3.1.2.2 Fatores que afetam as propriedades do aço silício

A utilização industrial dos aços silício exige que estes aços tenham, entre outras, as seguintes

propriedades: boas características de conformação mecânica, baixa perda por histerese, baixa

perda por correntes parasitas e alta permeabilidade magnética. A melhora de uma destas

características, quase sempre, se faz em detrimento de outras.

A seguir, serão apresentados os principais fatores que afetam as propriedades dos aços silício.

Orientação cristalográfica

As propriedades magnéticas de monocristais de ferro são anisotrópicas, ou seja, dependem da

direção em que são medidas. Apesar dos cristais serem cúbicos e terem algumas propriedades

isotrópicas, como a interação com a luz, suas respostas a campos magnéticos são anisotrópicas

(Bozorth, 1951). Esta característica é mantida na liga de ferro-silício, o que possibilita a obtenção

daquele material com propriedades magnéticas melhoradas. Curvas comparativas de

magnetização em monocristais de ferro-silício, para as direções [100], [110] e [111], mostram

que a indução máxima tem um valor mais elevado segundo a direção [100] do que segundo as

direções [110] e [111], e pode ser conseguida com menores valores do campo aplicado (Talarico,

1977).

A obtenção de chapas de aço silício com as direções cristalográficas [100] aproximadamente

orientadas segundo a direção de laminação se deu em 1933 (Pry, 1959). Desde esta data, o

desenvolvimento de processos metalúrgicos para a formação de textura cristalográfica, nas

chapas policristalinas, tem se tornado uma das mais importantes áreas de desenvolvimento das

Dois tipos especiais de orientação são visados nos aços elétricos: o primeiro é com a textura

(110)[100], conhecida como textura de Goss; o segundo é do tipo (100)[001] conhecido como

estrutura cúbica. Este último tipo de orientação possui melhores propriedades magnéticas, mas é

de mais difícil produção.

A obtenção de qualquer dos dois tipos de orientação é feita através de tratamentos adequados de

recozimento, intercalados com laminação a quente e a frio e seguidos de um tratamento final a

altas temperaturas.

Os aços GNO, pela própria denominação, não possuem textura pronunciada. Porém, nas classes

mais nobres, onde o limite de perda mínima foi alcançado pelo controle de todos os outros

parâmetros, tem-se tirado proveito ao conferir-se determinada textura a estes produtos (Paolinelli,

1997).

Composição química

Cerca de 75% da aplicação industrial de materiais ferromagnéticos é feita em circuitos de

corrente alternada. Neste caso, a aplicação do ferro torna-se inviável pelo fato de apresentar altas

perdas por correntes parasitas, o que é conseqüência do seu baixo valor de resistividade (ASM,

1961).

Um dos principais efeitos da adição de silício ao ferro é o aumento da resistividade. Uma

ilustração desse fato pode ser vista na TAB. III.4, a qual mostra faixas de valores de resistividade

em função do teor de silício para os aços elétricos classificados pela American Iron and Steel

Institute – AISI (ASM, 1961). Observa-se que para composições mais elevadas de silício a

resistividade assume valores maiores.

A adição de silício ao ferro tem ainda outros efeitos benéficos sobre as propriedades magnéticas.

• O silício precipita a maior parte do oxigênio dissolvido no aço, reduzindo a perda por

histerese e o envelhecimento magnético;

• Quando o carbono excede 0,05%, o silício provoca a precipitação do carbono sob

forma de grafita a qual tem pouca influência sobre a perda por histerese;

• As ligas de ferro com teores de silício acima de 2,5% não sofrem transformação

alfa-gama, o que permite que sejam recozidas em temperaturas mais altas sem que haja

mudança de fase durante o tratamento térmico. Isto possibilita a obtenção de grãos

maiores no material, o que resulta numa redução da perda por histerese.

TABELA III.4

Valores da resistividade elétrica em função do teor de silício para alguns aços elétricos

classificados pela AISI

Teor de silício (% em peso) Resistividade (µΩ. cm)

0,95 20 a 28

1,40 24 a 33

2,35 32 a 47

3,00 41 a 52

3,20 41 a 56

3,40 45 a 58

4,00 45 a 69

4,50 58 a 69

Fonte: The ASM Committee on Magnetically Soft Materials. Magnetically Soft Materials.

In: American Society for Metals. Metals Handbook. 8ª Edição, Ohio, 1961. vol.1 p. 785.

Pelo menos dois efeitos atribuídos ao silício são prejudiciais aos aços elétricos (Smithells, 1976).

O primeiro é a diminuição da indução de saturação com o aumento do teor de silício. Isto se dá

porque não sendo o silício ferromagnético, esta característica do ferro fica diminuída por diluição.

aços elétricos são produzidos comercialmente com a composição máxima de 4,5% Si, uma vez

que acima deste teor as condições de trabalhabilidade se tornam inaceitáveis.

Todas as adições são comandadas por balanço de custos e desempenho na laminação. O silício é

adicionado normalmente até 3,2%. Teores acima deste valor provocariam maiores dificuldades de

laminação. O alumínio adicionado vai até 0,60%, teores mais elevados encarecem o aço,

tornando-o difícil de decapar e aumentando a fragilidade.

As impurezas de efeitos mais nocivos nos aços elétricos são aquelas que ocupam posições

intersticiais na rede: carbono, nitrogênio, oxigênio, enxofre. Mesmo em pequenas quantidades

interferem com a formação da estrutura dos domínios magnéticos provocando um aumento na

perda por histerese (ASM, 1961).

Estes elementos têm efeito indireto no processo de produção, pois formam inclusões. Sulfetos,

óxidos, nitretos e outros precipitados e inclusões sempre existem nos aços. Os diâmetros das

inclusões variam entre 0,1 µm até 10 µm. Estas inclusões deterioram as perdas por histerese

impedindo o crescimento de grão, portanto piorando as propriedades magnéticas. Reduzir a

quantidade de inclusões é de grande importância para melhorar estas propriedades magnéticas.

Entretanto, é importante também controlar o tamanho e distribuição para minimizar estes efeitos

nocivos. Assumindo que a quantidade absoluta de inclusões é a mesma, o efeito negativo de tais

inclusões nas propriedades magnéticas é minimizado quando as inclusões têm o maior tamanho

possível. Entretanto o excessivo tamanho das inclusões piora a textura, resultando num aumento

das perdas no núcleo. O balanço destas características torna-se importante.

O carbono tem efeito relativamente benéfico nos processos intermediários como precipitados que,

na deformação, fazem com que o material acumule mais energia para o processo de

recristalização. Porém, sua presença no produto final é indesejável, e acima de determinado

limite, provoca o fenômeno de envelhecimento magnético, degradando as propriedades

magnéticas. O carbono aumenta a resistividade do aço, mas traz, por outro lado, efeitos nocivos

ao material porque diminui a permeabilidade e a indução de saturação, além de aumentar a perda

carbono se apresenta. O efeito mais prejudicial é observado quando o carbono se encontra em

solução sólida, vindo em seguida o efeito da cementita, e finalmente, o da grafita (Bozorth, 1951;

Horger, 1965; Schustek, 1960).

Apesar de alguns elementos terem efeitos conflitantes sobre a qualidade do aço elétrico, como é o

caso do carbono e manganês que aumentam a resistividade elétrica, seu efeito resultante é nocivo

ao material (Pry, 1959).

A maioria das impurezas influencia as propriedades magnéticas das ligas ferro-silício não só

diretamente, como inclusões de segunda fase, mas também indiretamente afetando o tamanho de

grão e a formação de textura (Beckley, 2002). Apesar das relações quantitativas entre impurezas e

seu efeito sobre as propriedades magnéticas não serem bem compreendidas, em certos aços

elétricos cerca da metade da perda total de energia é atribuída à presença de impurezas (Beckley,

2002). Portanto, um aço com composição química adequada é aquele que possui suas adições

dentro dos limites requeridos e os residuais os mais baixos possíveis.

Tamanho de grão

Em um aço elétrico, quanto maior for o tamanho de grão, menor será a perda por histerese

(Madura, 1974). Os aços com textura, que sofrem recristalização secundária, chegam a ter grãos

de vários tamanhos. Madura (1974) desenvolveu empiricamente relações entre perda por

histerese e número de grãos por milímetros quadrado, para uma dada composição química do aço.

Ao acréscimo do tamanho de grão corresponde um acréscimo nas perdas por correntes parasitas e

uma diminuição da parcela devida à histerese. Isto implica que existe um tamanho de grão ótimo,

para uma dada espessura da chapa, que minimiza a soma das duas parcelas. No entanto, as chapas

elétricas devem ter granulação fina a fim de apresentarem melhores características de

É interessante conseguir este tamanho ótimo com um recozimento com mínimo de tempo

possível para evitarem-se fenômenos de oxidação interna e nitretação que deslocariam o tamanho

ótimo para menor, aumentando as perdas magnéticas.

Tensões residuais

Tensões residuais na tira produzem um acréscimo na força coerciva e, por conseguinte, acréscimo

nas perdas magnéticas totais. Normalmente, as tensões residuais são geradas por resfriamento

brusco, tensionamento excessivo da tira durante o recozimento final, empenos durante o

manuseio, flexionamento da tira, etc.

Especial atenção deve ser tomada durante o teste das amostras. Tensões de corte das tiras, dobras,

empenos, flexões, provocarão degradação das propriedades medidas e o teste das amostras não

refletirá a realidade das propriedades da tira (Talarico, 1977).

Defeitos superficiais

Longo tempo de permanência no forno de recozimento final e alta temperatura combinados com

atmosfera fora de controle podem gerar oxidação interna e/ou nitretação das tiras de GNO. Esta

ocorrência aumenta a força coerciva da região afetada acarretando um aumento da perda total da

tira. Quanto mais grossa e irregular a camada de oxidação ou nitretação na superfície da chapa,

3.1.2.3 Aço silício com 6,5% em peso de silício

Ligas de ferro com teor de silício entre 3,7 e 6,5% em peso têm sido produzidas em escalas

laboratoriais por diversos pesquisadores com o objetivo de avaliar as propriedades desse material.

Diversas técnicas para a produção de chapas de aço silício com 6,5% em peso de silício são

utilizadas como os novos processos de laminação (Ros-Yañes, 2004), de solidificação rápida -

rapid queching (Ibarrondo, 1999), imersão a quente - hot dipping (Ros-Yañes, 2002), e siliciação

por deposição física e química de vapor (Molina, 1999; Haiji, 1996).

Todos esses estudos visam melhorar as propriedades magnéticas, principalmente a altas

freqüências, do aço silício com a adição de silício na liga. Sabe-se que, com aproximadamente

6,5% em peso de silício a permeabilidade magnética alcança seu valor máximo, as perdas

parasíticas caem a seu mínimo e a magnetoestricção tende a zero (Moses, 1990). No entanto, um

incremento no teor de silício para valores acima de 3,5% em peso torna o material extremamente

frágil causando dificuldades no processo de laminação convencional (Madura, 1974; Haiji, 1996;

Ros-Yañes, 2007).

O aumento de silício para níveis além de 5% em peso provoca o aparecimento de uma solução

sólida ordenada de átomos de ferro e silício (Bozorth, 1951). Este fenômeno consiste no

posicionamento preferencial dos átomos, de modo que se forme o maior número de ligações

atômicas ferro-silício e o mínimo de ligações ferro-ferro e silício-silício. Em temperaturas

elevadas, os movimentos atômicos são muito rápidos para permitir o agrupamento de um grande

número de átomos em estruturas ordenadas estáveis. Então, dois fatores atuando

antagonicamente, a atração de átomos diferentes e os movimentos térmicos, conduzem a um

estado conhecido como de ordem a curto alcance. Nesta situação, átomos de ferro têm um

número estatisticamente maior de átomos de silício como vizinhos do que se eles fossem

arranjados em sítios de uma rede cristalina de maneira inteiramente aleatória (Zhang, 1998).

A tendência para destruição de ordem pelos movimentos térmicos dos átomos diminui com a

químicas adequadas, os átomos de ferro e silício podem se rearranjar em configurações estáveis

que se estendem através de grandes regiões do cristal. Quando isto acontece diz-se que existe

uma ordem de longo alcance e a estrutura resultante é chamada de superestrutura ou super-rede

(Barrett, 1966).

A superestrutura que ocorre na liga ferro-silício, com a menor proporção de silício, é do tipo

Fe3Si e a composição estequiométrica é de 14, 35% em peso de silício (Bozorth, 1951). O

ordenamento dos átomos de uma estrutura diminui a resistividade elétrica do material. Em

conseqüência, o aumento da resistividade elétrica se torna menos acentuada para teores de silício

superiores a 5% quando o ordenamento atômico começa a ocorrer e, à medida que o ordenamento

aumenta, a resistividade passa por um máximo próximo a 6,5% de silício e então cai para um

mínimo em torno da composição correspondente a Fe3Si -14,35% (Bozorth, 1951).

A redução da temperatura de transição frágil/dúctil em ligas de alto teor de silício é atribuída, em

parte, pelo processo de ordenação nas mudanças de fase. Uma fase ordenada dificulta o

movimento das discordâncias e as ligas se tornam frágeis. Em geral, a deformação plástica em

ligas ordenadas pode ser reduzida com a diminuição da ordem (Darras, 1993).

Essa falta de ductilidade do material a temperatura ambiente tem sido atribuída à ordenação

estrutural (B2 ou DO3) que se forma a composições específicas. Alguns pesquisadores tratam os

resultados de difusão por Espectroscopia Mössbauer e Microscopia Eletrônica de Transmissão e

chegam a diferentes conclusões, mas todos acreditam que ligas com mais de 5% em peso de

silício são desordenadas (ou é possível a presença da fase ordenada Fe3Si). A fase DO3 ordenada

está presente quando 7,5% de silício está presente, entre 5 e 7,5 % a “fase mista” de B2 + DO3 é

esperada (Häagstron, 1973; Rixecker, 1993; Yu, 2001).

O aumento da fragilidade do aço com a adição de silício depende do tipo e do nível da ordenação

presente na liga. A dificuldade de movimento das discordâncias é causada pelas interações de

ordem a longas e curtas distâncias (Darras, 1993). O movimento das discordâncias através da

superestrutura cria um contorno entre as fases (APB- anti-phase boundaries). Para se evitar um

em pares, então é necessário uma segunda discordância para reconstituir o estado de ordem.

Quanto mais contornos são produzidos durante o processo de deformação, a taxa de

endurecimento por deformação é aumentada com o aumento do grau de ordem (Roz-Yáñes,

2007).

Uma produção em escala comercial das chapas de aço silício com 6,5% em peso de silício foi

desenvolvida pela NKK Corporation. As chapas após a laminação a frio com espessuras entre 0,1

e 0,5mm com no máximo 400mm de largura são siliciadas por Deposição Química de Vapor –

CVD. O produto obtido são chapas de grãos não orientados com propriedades magnéticas

superiores as das chapas convencionais, exibindo um excelente desempenho, especialmente a

altas freqüências.

A TAB. III.5 mostra as propriedades magnéticas das chapas de aço silício com 6,5% de silício e

outros materiais magnéticos para aplicações a altas freqüências. A magnetoestricção do aço a

6,5% de silício é muito menor quando comparada com os outros materiais. As perdas no ferro

destas chapas, com 0,05mm de espessura, são menores que as das chapas de aço silício de grão

orientado na mesma espessura a freqüências de 1kHz ou maiores e são menores que todos os

produtos exceto os materiais amorfos.

A FIG. 3.3 mostra a dependência da espessura do aço silício com 6,5% Si com as perdas

magnéticas. As medidas foram realizadas usando o teste Epstein em três condições de

magnetização: 0,1 T a 5kHz, 0,1T a 10kHz e 0,1T a 20kHz. As propriedades das chapas com

espessuras entre 0,1 e 0,3mm mostraram que as perdas diminuem com a redução da espessura.

Essa tendência é verificada também a altas freqüências (Haiji, 1996).

A FIG. 3.4 mostra uma comparação das perdas magnéticas, divididas em histeréticas e parasíticas

para 0,05, 0,1 e 0,2mm de espessura para aço silício com 6,5% Si em três condições de

magnetização. A razão das perdas por histerese com as perdas por correntes parasitas diminuiu

com o aumento da espessura da chapa. Isso ocorre devido ao fato de que com o aumento das

espessuras das chapas, a estrutura cristalina se torna mais grosseira, com a diminuição da