CENTRO DE CIÊNCIAS TECNOLÓGICAS – CCT

PÓS-GRADUAÇÃO EM CIÊNCIAS E ENGENHARIA DE MATERIAIS – PGCEM

PATRIK AMÉRICO POLLIZELLO LOPES

EFEITO DA ADIÇÃO DE RESÍDUO PARTICULADO DE TIJOLOS EM PROPRIEDADES DE ARGAMASSAS PARA CONSTRUÇÃO

EFEITO DA ADIÇÃO DE RESÍDUO PARTICULADO DE TIJOLOS EM PROPRIEDADES DE ARGAMASSAS PARA CONSTRUÇÃO

Dissertação apresentada ao Curso de Pós-graduação em Ciência e Engenharia de Materiais do Centro de Ciências Tecnológicas, da Universidade do Estado de Santa Catarina, como requisito parcial para obtenção do grau de Mestre em Ciência e Engenharia de Materiais.

Orientador: Sivaldo Leite Correia, Doutor.

L864e

Lopes, Patrik Américo Pollizello

Efeito da adição de resíduo particulado de tijolos em propriedades de argamassas para construção / Patrik Américo Pollizello Lopes; orientador: Sivaldo Leite Correia. – Joinville, 2013.

102 f. : il ; 30 cm. Incluem referências.

Dissertação (mestrado) – Universidade do Estado Santa Catarina, Centro de Ciências Tecnológicas, Mestrado em Ciências e Engenharia de Materiais, Joinville, 2013.

1. Cerâmica. 2. Argamassa. I. Correia, Sivaldo Leite.

Ao Professor Doutor Sivaldo Leite Correia pela confiança em mim apostada e pela paciência e sabedoria em transferir seus conhecimentos. Agradeço também as orientações e sugestões durante todo o percurso, além do tempo destinado ao nosso trabalho.

A equipe do Laboratório de Materiais de Construção Civil, em especial ao Mestre Adilson Schackow por todo auxílio prestado e pelas constantes discussões levantadas que levaram apenas ao crescimento e ao desenvolvimento de novas ideias.

A Cerâmica Geraldi Ltda. pelo fornecimento de material necessário para o estudo e também pela visita disponibilizada à empresa para conhecimento prático científico.

A Universidade do Estado de Santa Catarina (UDESC/CCT), ao corpo docente e a equipe do Programa de Pós-Graduação em Ciências e Engenharia de Materiais (PGCEM) pela oportunidade e por disponibilizar toda infraestrutura necessária dos laboratórios. A todos os professores do PGCEM que dispuseram de profissionalismo, com paciência, sabedoria e amizade, contribuindo de forma direta ou indireta com a execução desse trabalho.

A Coordenação de Aperfeiçoamento de Pessoal de Nível Superior (CAPES) pela bolsa de estudos disponibilizada, sem a qual eu não conseguiria prosseguir com os estudos.

Aos professores Doutora Marilena Valadares Folgueras (UDESC), Doutor Masahiro Tomiyama (UDESC) e Doutor Antonio Pedro Novaes de Oliveira (UFSC) por aceitarem o convite para participação na banca de apresentação dessa dissertação.

Aos meus colegas estudantes pela sabedoria compartilhada, união e principalmente pela amizade fornecida durante todo o caminho percorrido dentro e fora da universidade. Em especial a minha colega e namorada Elise Polli pela paciência, compreensão e apoio incondicional.

“Não importa o quão estreito seja o portão, nem quão repleta de castigos seja a sentença, Eu sou o dono do meu destino, eu sou o capitão da minha alma.”

LOPES, Patrik Américo Pollizello. Efeito da adição de resíduo particulado de tijolos em propriedades de argamassas para construção. 2013. 102 f. Dissertação (Mestrado em Ciência e Engenharia de Materiais – Área: Cerâmica) – Universidade do Estado de Santa Catarina. Programa de Pós-graduação em Ciência e Engenharia de Materiais, Joinville, 2013.

O cimento Portland é um material consumido em grande escala no Brasil e no mundo. Porém, seu processo de fabricação é ligado a problemas ambientais impactantes. Com isso, a utilização de materiais recicláveis, com características pozolânicas, vem sendo estudado para substituir parcialmente o cimento em aplicações como argamassas e concretos. Portanto, este trabalho tem como finalidade estudar o efeito da substituição parcial do cimento Portland por resíduo particulado de tijolo (RPT) nas propriedades de argamassas mistas (cimento e cal hidratada) para aplicação na construção civil. Um estudo estatístico utilizando um projeto fatorial fracionado 33-1 levou em consideração três fatores e três níveis para cada fator, os quais foram o teor de resíduo em substituição ao cimento (%RPT de 10%, 25% e 40%), o tamanho de partícula do resíduo (TP de 125µm, 75µm e 45µm) e o fator água/cimento (W/C de 2,50, 2,85 e 3,20). As propriedades medidas foram o índice de consistência para o estado fresco e a resistência à compressão em várias idades para o estado endurecido. A caracterização física, química e microestrutural das argamassas com e sem RPT foram realizadas a fim de correlacionar suas propriedades mecânicas e microestruturais. Com isso, o RPT se mostrou capaz de agir como material pozolânico, sendo que uma adição de até 40% pôde ser realizada, sem que as propriedades físicas e mecânicas fossem prejudicadas. A granulometria mostrou-se importante na pozolanicidade do resíduo, sendo mais eficiente em valores menores do que 75µm, incluindo este. Através da caracterização das argamassas foi observado o consumo do hidróxido de cálcio causado pela reação pozolânica do RPT, formando o gel de silicato de cálcio hidratado, densificando a matriz cimentícia e melhorando a coesão entre os elementos da mistura.

LOPES, Patrik Américo Pollizello. Effect of the addition of clay brick waste on mortars properties for building. 2013. 102 f. Dissertation (Master Course in Science and Materials Engineering – Area: Ceramic) – Santa Catarina State University, Post-Graduation Program in Science and Materials Engineering, Joinville, 2013.

Portland cement is a material used in large scale in Brazil and worldwide. However, its manufacturing process is attached to impacting environmental problems. Thus, the use of recyclable materials with pozzolanic characteristics has been studied to partially replace cement in applications such as mortars and concretes. Therefore, this work aims to study the effect of partial replacement of Portland cement with clay brick waste (CBW) on properties of lime-cement mortars (cement and hydrated lime) for building applications. A statistical study using a fractional factorial design 33-1 considered three factors and three levels for each factor, which were the residue content for cement mortars (%CBW of 10%, 25% and 40%), his particle size (PS of 125µm, 75µm and 45µm) and water/cement ratio (W/C of 2.50, 2.85 and 3.20). The properties measured were the consistency index for fresh and the compressive strength at various ages for hardened properties. The physical, chemical and microstructural characterizations of mortars with and without RPT were performed in order to correlate their mechanical and microstructural properties. Thus, the CBW has been shown to act as a pozzolanic material, with an addition of up to 40% could be performed without the physical and mechanical properties were impaired. The particle size was found to be important in the pozzolanicity of the waste, being more efficient at lower values than 75µm, inclusive. Through the characterization of the mortars was observed the consumption of calcium hydroxide, caused by the pozzolanic reaction of the CBW, forming the calcium silicate hydrate gel, increasing the density of the cementitious matrix and improving the cohesion between the elements of the mixture.

Figura 1 - Quadro contendo classificação das argamassas segundo suas funções ... 19

Figura 2 - Quadro contendo classificação das argamassas ... 20

Figura 3 - Consumo aparente de cimento no Brasil ... 22

Figura 4 - Fluxograma do processo de fabricação do cimento Portland a seco ... 23

Figura 5 - Quadro sobre principais óxidos presentes no cimento Portland e suas respectivas abreviações adotadas pela química do cimento ... 24

Figura 6 - Representação da zona de transição entre agregado e pasta de cimento ... 34

Figura 7 - Esquema do processo de fabricação de cerâmica vermelha ... 41

Figura 8 - Comportamento teórico da resposta y em função dos fatores x1 e x2 traçados em: a) Duas dimensões (superfície de contorno); b) Três dimensões (superfície de resposta) ... 46

Figura 9 - Fluxograma da metodologia experimental ... 47

Figura 10 -Fotografia mostrando os tijolos rejeitados pela empresa de cerâmica vermelha... 49

Figura 11 - Fotografia mostrando o rejeito de tijolo quebrado e moído ... 49

Figura 12 -Fluxograma dos procedimentos para caracterização do RPT ... 50

Figura 13 -Fotografia mostrando o RPT (pote menor) e cimento Portland (bacia) ... 54

Figura 14 -Fotografia mostrando os corpos de prova de argamassa desmoldados e identificados.... ... 55

Figura 15 -Fotografia mostrando o molde tronco cônico preenchido para o ensaio de consistência... ... 55

Figura 16 -Fotografia mostrando as medições efetuadas na argamassa durante o ensaio de consistência ... 56

Figura 17 -Fotografia mostrando a prática do ensaio de compressão em uma amostra ... 56

Figura 18 -Curva obtida na análise granulométrica da areia ... 60

Figura 19 -Espectro EITF do RPT... 62

Figura 20 -Curvas granulométricas para as três granulometrias do RPT em µm ... 63

Figura 21 -Imagens MEV SE com ampliação de 1000x da morfologia do RPT peneirado em malha de: a) 125µm; b) 75µm; c) 45µm ... 64

Figura 22 -Gráficos de resíduos para o IC: a) Valores normais esperados x Resíduos; b) Resíduos brutos x Número de casos; c) Resíduos brutos x Valores preditos ... 69

2,85... ... 69 Figura 24 -Gráfico de contorno IC em função dos fatores TP x %RPT com W/C de 2,85 ... 70

Figura 25 -Gráficos de resíduos para o RC7: a) Valores normais esperados x Resíduos; b) Resíduos brutos x Número de casos; c) Resíduos brutos x Valores preditos ... 73

Figura 26 -Gráfico de contorno para RC7 em função dos fatores TP x %RPT com W/C de 2,85... ... 73

Figura 27 -Gráficos de resíduos para o RC28: a) Valores normais esperados x Resíduos; b) Resíduos brutos x Número de casos; c) Resíduos brutos x Valores preditos ... 75

Figura 28 -Gráfico de contorno para RC28 em função dos fatores TP x %RPT com W/C de 2,85... ... 75

Figura 29 -Gráficos de resíduos para o RC90: a) Valores normais esperados x Resíduos; b) Resíduos brutos x Número de casos; c) Resíduos brutos x Valores preditos ... 78

Figura 30 -Gráfico de contorno para RC90 em função dos fatores TP x %RPT com W/C de 2,85... ... 78

Figura 31 -Gráficos de resistência relativa pelo tempo de cura das misturas contendo: a) W/C = 2,50; W/C = 2,85; W/C = 3,20 ... 80

SUMÁRIO

1 INTRODUÇÃO ... 15

2 REVISÃO BIBLIOGRÁFICA ... 18

2.1 ARGAMASSA ... 18

2.1.1 História ... 18

2.1.2 Conceito e Classificação ... 18

2.2 COMPONENTES DA ARGAMASSA MISTA ... 20

2.2.1 Cimento Portland ... 21

2.2.2 Cal virgem e cal hidratada ... 25

2.2.3 Agregado miúdo ... 27

2.2.4 Água e fator água/cimento (W/C) ... 29

2.3 HIDRATAÇÃO, PEGA E ENDURECIMENTO DA PASTA CIMENTÍCIA ... 30

2.3.1 Hidratação dos silicatos de cálcio ... 30

2.3.2 Hidratação dos aluminatos e ferroaluminatos ... 32

2.3.3 Hidratação de outros compostos ... 33

2.3.4 Zona de transição (ZT) agregado - pasta de cimento ... 34

2.4 PROPRIEDADES E CARACTERÍSTICAS DE ARGAMASSA ... 35

2.4.1 Trabalhabilidade ... 36

2.4.2 Resistência Mecânica ... 36

2.5 REAÇÃO POZOLÂNICA ... 37

2.5.1 Estudos sobre o uso de pozolanas em materiais cimentícios ... 38

2.6 INDÚSTRIA DE CERÂMICA VERMELHA: TIJOLOS ... 39

2.6.1 Processo produtivo e geração de resíduos ... 40

2.6.2 Matéria Prima ... 41

2.6.3 Queima e atividade pozolânica do tijolo ... 42

2.7 DELINEAMENTO EXPERIMENTAL ... 43

2.7.1 Análise de variância (ANOVA) e modelos de regressão ... 43

2.7.2 Avaliação de adequação do modelo de regressão ... 44

2.7.3 Projeto fatorial fracionado 3k-q ... 45

3 METODOLOGIA EXPERIMENTAL ... 47

3.1 SELEÇÃO DE MATERIAIS ... 47

3.1.1 Cimento Portland ... 47

3.1.2 Cal hidratada ... 48

3.1.3 Agregado miúdo ... 48

3.1.4 Água ... 48

3.1.5 Resíduo particulado de tijolo (RPT) ... 48

3.2 CARACTERIZAÇÃO DE MATERAIS ... 50

3.2.1 Ensaio de densidade aparente ... 50

3.2.2 Análise granulométrica do agregado miúdo ... 50

3.2.3 Caracterização do resíduo particulado de tijolo ... 50

3.3 PLANEJAMENTO EXPERIMENTAL ... 52

3.4 PREPARAÇÃO DOS CORPOS DE PROVA ... 53

3.5 MEDIÇÃO DAS PROPRIEDADES ... 55

3.5.1 Estado fresco ... 55

3.5.2 Estado endurecido ... 56

3.6 ANÁLISE DOS RESULTADOS DAS MEDIÇÕES EXPERIMENTAIS ... 57

3.7 VALIDAÇÃO DOS EXPERIMENTOS ... 57

3.8 CARACTERIZAÇÃO FÍSICA, QUÍMICA E MICROESTRUTURAL DAS ARGAMASSAS ... 57

4 RESULTADOS E DISCUSSÃO I: CARACTERIZAÇÃO DOS MATERIAIS ... 59

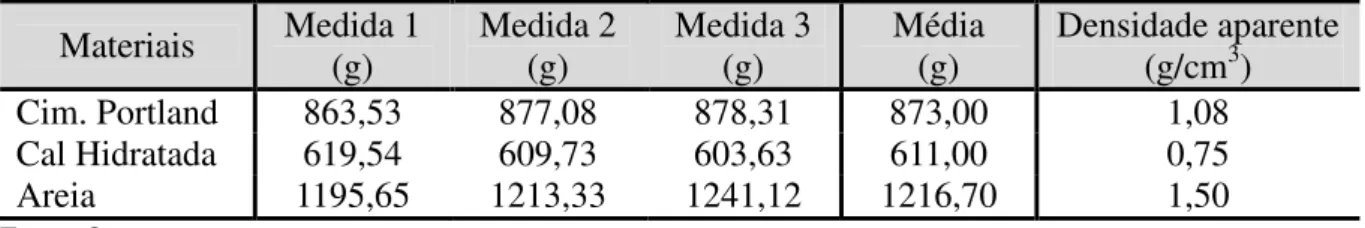

4.1 DENSIDADE APARENTE... 59

4.2 ANÁLISE GRANULOMÉTRICA DO AGREGADO MIÚDO ... 59

4.3 RESÍDUO PARTICULADO DE TIJOLO (RPT) ... 60

4.3.1 Ensaio de densidade aparente do RPT ... 60

4.3.2 Análise química por Fluorescência de Raios X (FRX) ... 61

4.3.3 Espectroscopia no Infravermelho por Transformada de Fourier (EITF) ... 61

4.3.4 Análise de tamanho de partícula (ATP) ... 62

4.3.5 Microscopia Eletrônica de Varredura (MEV) ... 63

4.3.6 Índice de atividade pozolânica (IAP)... 64

5 RESULTADOS E DISCUSSÃO II: ANÁLISE DAS PROPRIEDADES DAS ARGAMASSAS ... 65

5.1 MEDIÇÃO DAS PROPRIEDADES ... 65

5.2.1 Índice de consistência (IC)... 67

5.2.2 Resistência à compressão com 7 dias de cura (RC7) ... 71

5.2.3 Resistência à compressão com 28 dias de cura (RC28) ... 74

5.2.4 Resistência à compressão com 90 dias de cura (RC90) ... 76

5.3 RESISTÊNCIA RELATIVA À COMPRESSÃO E TEMPO DE CURA ... 79

5.4 VALIDAÇÃO DOS EXPERIMENTOS ... 81

6 RESULTADOS E DISCUSSÃO III: CARACTERIZAÇÃO FÍSICA, QUÍMICA E MICROESTRUTURAL DAS ARGAMASSAS ... 82

6.1 DIFRATOMETRIA DE RAIOS X (DRX) ... 82

6.2 CALORIMETRIA DIFERENCIAL EXPLORATÓRIA E ANÁLISE TERMOGRAVIMÉTRICA (CDE/TG) ... 84

6.3 MICROSCOPIA ELETRÔNICA DE VARREDURA ACOPLADA A ESPECTROSCOPIA DE ENERGIA DISPERSIVA ... 87

6.3.1 Argamassa sem resíduo (amostra MA) ... 88

6.3.2 Argamassa com resíduo (amostra M06) ... 89

6.4 CORRELAÇÃO DAS PROPRIEDADES MECÂNICAS E MICROESTRUTURAIS . 91 7 CONCLUSÃO ... 92

7.1 SUGESTÕES PARA TRABALHOS FUTUROS ... 93

1

INTRODUÇÃO

Já há algum tempo o homem começou a se preocupar com o meio ambiente e com o espaço em que vive. A expansão demográfica populacional descontrolada visível nas últimas décadas acabou se tornando prejudicial ao meio ambiente, em especial pelo consumo em larga escala de recursos naturais a fim de suprir essa crescente demanda e também pelo acumulo de materiais descartados.

O autor Calmon (2007) afirma que, por algum tempo, o modelo de produção utilizado foi linear, onde os bens eram inicialmente concebidos, sendo em seguida projetados, construídos e utilizados, mas após certo tempo, eram simplesmente descartados no meio ambiente. Logo, é importante que um ciclo de produção e consumo seja criado para que se mantenha o desafio de um crescimento sustentável.

Em razão disto, a reutilização de resíduos como matéria prima para fabricação de novos componentes são desafios para muitos pesquisadores. Esse modelo de produção, além de reduzir a extração de matéria prima, contribui com a diminuição do espaço utilizado para descarte de materiais obsoletos, mantendo o paisagismo ecológico (MENEZES; NEVES; FERREIRA, 2002; WIGGINTON; YESTON; MALAKOFF, 2012).

Dentro desse contexto é possível destacar a grande área da construção civil, que é um dos setores que mais cresceu nos últimos anos no Brasil. O aumento populacional juntamente com a melhoria das condições de vida e do poder de compra dos brasileiros nas duas últimas décadas citados por Passarelli (2012), são pontos importantes dessa expansão (SNIC, 2012b).

Neste contexto, é de interesse observar o histórico da produção brasileira de um dos principais produtos da construção civil, o cimento Portland. Dados fornecidos pelo Sindicato Nacional da Indústria do Cimento – SNIC, indicaram um aumento de cerca de 65% somente entre os anos de 2005 e 2011, sendo que os valores de 2011 mostraram uma produção de mais de 64 milhões de toneladas de cimento Portland produzidas (SNIC, 2012a).

para a atmosfera, considerada uma das mais danosas (BIGNOZZI, 2011).

Outro fator de grande importância no setor da construção civil tem sido a quantidade de rejeitos gerados pela indústria de tijolos de cerâmica vermelha, conhecidas também como olarias. Defeitos como trincas, quebras, variação dimensional ou qualquer outro que prejudique a venda ou o emprego dos tijolos são geralmente causados pelo próprio processo de fabricação. A questão primordial desse setor é que os índices de defeitos normalmente encontram-se próximos a 5% ao mês, mas podem chegar a um surpreendente valor de até 10% ao mês (SEBRAE, 2008).

Entretanto, as olarias não têm reaproveitado esse material devido às transformações que ocorrem na matéria prima durante as etapas de sua fabricação. A norma brasileira NBR 10004 (ABNT, 2004), responsável pela classificação de resíduos sólidos, classifica o resíduo de cerâmica vermelha como de classe II B, ou seja, não perigoso e inerte. Sendo assim, o destino final desses produtos tem sido os lixões onde a falta de espaço é visível devido ao acumulo de material inutilizável.

Contudo, a fabricação de tijolos de cerâmica vermelha possui uma etapa onde a argila, principal matéria prima para sua fabricação, passa pela queima ou sinterização, em temperaturas entre 600°C e 850°C. Ao atingir essa temperatura, a estrutura cristalina dos componentes da argila se altera para compostos de fase amorfa. Essa fase, na presença de água e em temperatura ambiente, reage com um dos produtos da hidratação do cimento (hidróxido de cálcio), formando novos compostos com propriedades cimentícias. O material com essa capacidade recebe o nome de material pozolânico (SABIR; WILD; BAI, 2001; ROJAS et al., 2006).

Alguns autores como O’farrell et al. (2006), Scandolara (2010) e Schackow (2011) já estudaram a utilização de resíduo particulado de tijolo como material pozolânico, substituindo parcialmente o cimento Portland tanto em aplicações com argamassas como em concretos, obtendo assim resultados satisfatórios.

Nos trabalhos anteriores o estudo foi fundamentado apenas na adição do rejeito particulado de tijolo (RPT) na mistura, além do fato de que não foi levado em consideração o efeito de diferentes granulometrias do resíduo nas propriedades físicas, mecânicas, na microestrutura e no desenvolvimento de fases.

De uma forma geral, o objetivo desse trabalho é avaliar o efeito do teor e da granulometria de um resíduo particulado de tijolo nas propriedades físicas, mecânicas e microestruturais de argamassas para construção.

Para alcançar esse objetivo maior, alguns objetivos específicos foram traçados:

• Caracterizar o resíduo particulado de tijolo do ponto de vista físico, químico, microestrutural e também de sua pozolanicidade;

• Avaliar a possibilidade de se utilizar um planejamento estatístico fatorial fracionado 33-1 para o projeto experimental de misturas de argamassas, contendo o resíduo em diferentes teores e granulometrias, cimento, cal hidratada, areia e água;

• Analisar as propriedades físicas e mecânicas da argamassa através de métodos estatísticos e obter generalizações a cerca dos fenômenos;

• Analisar e correlacionar às características microestruturais das argamassas com suas respectivas propriedades físicas e mecânicas;

2

REVISÃO BIBLIOGRÁFICA

2.1 ARGAMASSA

2.1.1 História

A argamassa foi um material muito importante para a consolidação de diversos monumentos antigos que continuam presentes até os dias de hoje, mesmo passando por condições meteorológicas adversas ao longo de tantos anos.

Monumentos como a grande pirâmide de Gizé, construída pelos egípcios em aproximadamente 2550 a.C., possui uma espécie de argamassa feita a partir da mistura de areia com cal ou gesso, aplicada para unir suas grandes pedras. Ao mesmo tempo, outras civilizações da época como os Assírios e Babilônicos utilizavam apenas a argila extraída de rios em suas construções (HELLENIC, 2002).

Mais adiante, gregos melhoraram e os romanos conseguiram aperfeiçoar suas construções, através de uma mistura a base de cal, areia e a adição de cinzas vulcânicas. Essa nova mistura deu início a diversas construções do Fórum Romano como a Basílica de Constantino, sem contar ainda outras construções conhecidas como o Coliseu e o Panteão Romano (VARELA E VIEIRA, 2005).

Esses pontos são fundamentais para enfatizar que a argamassa não é um material recente e já vem sendo utilizada há algum tempo por diversas civilizações. Porém, seu maior desenvolvimento na construção civil é dado juntamente com a descoberta do cimento Portland, que propiciou a evolução desse material, sendo possível atualmente confeccionar argamassas com propriedades distintas, através do controle da mistura das matérias primas e/ou com a adição de produtos especiais, conhecidos como aditivos.

2.1.2 Conceito e Classificação

A maioria dos autores define argamassa seguindo quase o mesmo conceito. A autora Carasek (2007), por exemplo, afirma que é um material de construção com propriedades de aderência e endurecimento.

alto custo. No entanto, ao ser adicionado à pasta materiais inertes de baixa granulometria (agregado miúdo), forma-se uma nova mistura de menor custo denominada de argamassa.

De maneira geral, os autores citados, além de outros como Sabbatini (1986 apud Silva, 2006, p.09), procuram definir argamassa como uma mistura de materiais com propriedades aglomerantes (ativos), materiais inertes de baixa granulometria (agregados miúdos) e água para hidratação, podendo ou não conter produtos de propriedades especiais (aditivos).

Outra importante definição dessa mistura é sugerida pela norma brasileira NBR 13529 (ABNT, 1995b), na qual argamassa é uma mistura homogênea de agregados miúdos, aglomerantes e água, podendo ou não conter aditivos, sendo que suas propriedades dependem da proporção e do tipo dos materiais adicionados.

Existe uma gama grande de aplicações e tipos de argamassas feitas para a construção civil. A autora Carasek (2007) elaborou uma classificação de argamassas segundo suas funções, conforme apresentado no quadro da Figura 1:

Figura 1 -Quadro contendo classificação das argamassas segundo suas funções

Função Tipos

Para construção de alvenarias Argamassa de assentamento Argamassa de fixação

Para revestimento de paredes e tetos

Argamassa de chapisco Argamassa de emboço Argamassa de reboco Argamassa de camada única

Argamassa para revestimento decorativo Para revestimento de pisos Argamassa de contrapiso Argamassa de alta resistência para piso Para revestimentos cerâmicos Argamassa de assentamento cerâmico

Fonte: Carasek (2007)

Outra classificação mais abrangente é realizada pela norma NBR 13530 (ABNT, 1995c), para argamassas de revestimento, podendo ser visualizada na Figura 2. Esse quadro apresenta os diversos critérios de classificação, além dos diversos tipos de argamassas correspondentes.

Apesar da diversidade de aplicações e combinações, todas as misturas apresentadas satisfazem a definição da norma brasileira NBR 13529 (ABNT, 1995b) e dos autores citados anteriormente.

Figura 2 -Quadro contendo classificação das argamassas

Critério de Classificação Tipo

Natureza do aglomerante Argamassa hidráulica Argamassa aérea

Tipo de aglomerante

Argamassa de cal Argamassa de cimento Argamassa de cimento e cal Número de aglomerantes Argamassa simples Argamassa mista

Propriedades especiais

Argamassa aditivada

Argamassa de aderência melhorada Argamassa colante

Argamassa redutora de permeabilidade Argamassa de proteção radiológica

Argamassa hidrófuga Argamassa termoisolante Função no revestimento

Argamassa de chapisco Argamassa de emboço

Argamassa de reboco

Forma de preparo ou fornecimento

Argamassa dosada em central Argamassa preparada em obra Argamassa industrializada Mistura semi pronta para argamassa Dosagem ou volume dos aglomerantes

Argamassa pobre ou magra Argamassa cheia Argamassa rica ou gorda Consistência no estado fresco Argamassa plástica Argamassa seca

Argamassa fluida Fonte: NBR 13530 (ABNT, 1995c)

2.2 COMPONENTES DA ARGAMASSA MISTA

As argamassas mistas são assim denominadas por serem fabricadas com mais de um material aglomerante, onde geralmente são constituídas por cimento e cal. Através dessa mistura, é possível enquadra-la em diversas aplicações na construção civil, envolvendo desde alvenarias estruturais de tijolos e blocos, até contrapisos, assentamento de revestimentos cerâmicos, preparo de paredes e pisos, emboços de forros e paredes (FIORITO, 1994).

Conforme citado anteriormente, tanto a qualidade como a quantidade de cada constituinte são fatores de grande influência nas propriedades finais da mistura. Logo, a escolha correta dos teores utilizados depende fundamentalmente de sua aplicação e são denominadas de dosagem ou traços (LARA et al., 1995).

principalmente para aquelas que possuem função de revestimento, ou seja, possuem “menor responsabilidade aparente” que aquelas fixadas para alvenarias estruturais. Conforme cita a autora Carasek (2007, p. 895), “é comum, para o preparo de argamassas de assentamento e revestimento em obra, o emprego de traços pré-fixados, baseados em normas e documentos elaborados por instituições técnicas;”.

Outra saída para as empresas nacionais do ramo tem sido utilizar normas internacionais, assim como ASTM (EUA), BSI (Inglaterra), AFNOR (França) e DIN (Alemanha), para servirem de base na elaboração de seus próprios traços (CARNEIRO; CINCOTTO, 1999). Essas e outras normas internacionais recomendam grupos com diferentes proporções de materiais para a confecção das argamassas, onde a escolha da mistura é realizada em função dos resultados obtidos em cálculos e também das peculiaridades do local onde será realizada a aplicação (CAVALHEIRO, 1995).

2.2.1 Cimento Portland

O cimento Portland é atualmente o principal aglomerante utilizado na construção civil. Porém, sua criação veio de um processo de aperfeiçoamento iniciado em 1756 pelo inglês John Smeaton, que desenvolveu e utilizou uma argamassa de cimento hidráulico para reconstrução do Farol Eddystone na Inglaterra.

Após algum tempo, outros pesquisadores como James Parker em 1796, com o chamado Roman cement (cimento romano), as investigações de L. J. Vicat no início do século XIX e a patente do British cement (cimento inglês) obtida por James Frost em 1822, auxiliaram nos avanços do cimento. Contudo, foi o inglês Joseph Aspdin, em 1824, quem criou a primeira patente para um processo de fabricação que produzia um ligante através de uma mistura entre calcário e argilas calcinadas e moídas, conhecida mundialmente até os dias atuais. A essa mistura foi dado o nome de cimento Portland, pois o pó formado assemelhava-se as pedras muito abundantes originárias da Ilha de Portland (BLEZARD, 2003).

Após esse período, surgem algumas empresas cimentíceas, fazendo com que haja uma expansão da fabricação do cimento Portland por toda a Europa. Já a fabricação brasileira só se firmou cem anos depois, quando em 1924 a criação da Companhia Brasileira de Cimento Portland implantou uma fábrica na cidade de Pérus – São Paulo. Até esse período, quase todo cimento consumido pelo mercado nacional tinha origem na exportação. Dois anos após a criação dessa fábrica, o consumo de cimento de origem nacional alavancou, sendo atualmente um dos materiais mais consumidos na construção civil brasileira (ABCP, 2009).

Figura 3 -Consumo aparente de cimento no Brasil

Fonte: Sindicato Nacional da Indústria do Cimento SNIC (2012b)

O crescimento do consumo aparente de cimento é visível ao longo dos anos e mais intenso ainda nos últimos seis anos. Enquanto esses dados impressionam a nível nacional, a nível mundial são excelentes. Em 2011 o Brasil foi o sexto maior produtor e quarto maior consumidor de cimento do mundo, sendo o primeiro da América Latina para ambos os casos. Para 2012, dados preliminares já sugerem mais crescimento para este setor (SNIC, 2012b).

Esses dados são bons economicamente para o país, mas ecologicamente são bastante prejudiciais. Juntamente com o grande consumo de cimento, a extração de matérias primas minerais como argilas e calcários são bastante preocupantes.

Conforme é citado por Van Oss e Padovani (2003) é necessária aproximadamente uma vírgula sete toneladas de matéria prima para cada tonelada de clínquer fabricado (principal composto do cimento). Além disso, o processo de fabricação dessa mesma quantidade de clínquer necessita aproximadamente de três a seis milhões de Btu (3,2 a 6,3 GJ) de energia, liberando para a atmosfera grandes quantidades de dióxido de carbono e também óxidos de nitrogênio, enxofre e outras partículas, fazendo com que a indústria de cimento apareça na lista das indústrias que mais emitem gases que contribuem para o efeito estufa.

Um esquema do processo de fabricação do cimento Portland pode ser visualizado na Figura 4.

utilizado como matéria prima devido à baixa reatividade entre a sílica desse mineral e o calcário (MEHTA e MONTEIRO 2006).

Figura 4 -Fluxograma do processo de fabricação do cimento Portland a seco

Fonte: Mehta e Monteiro (2006)

As matérias primas extraídas são misturadas e moídas com as devidas proporções. O pó obtido dessa moagem passa por um pré-aquecimento antes de entrar no forno rotativo, que alcança temperaturas de trabalho de 1450°C a 1550°C, provocando diversas transformações e reações nos minerais. O produto obtido ao final desse processo é denominado de clínquer (MEHTA e MONTEIRO, 2006).

O clínquer é o principal constituinte do cimento Portland, onde quase a totalidade de sua composição são silicatos de cálcio. A Tabela 1 apresenta a composição base do clínquer. Tabela 1 -Fases típicas do clínquer presente no cimento Portland

Fase Estrutura Química Composição

(%)

Abreviação (Química dos Cimentos)

Alita (Ca3SiO5) ou 3(CaO).SiO2 50 - 70 C3S

Belita (Ca2SiO4) ou 2(CaO).SiO2 15 - 30 C2S

Celita (Ca3Al2O6) ou 3(CaO).Al2O3 5 - 10 C3A Ferrita (Ca2AlFeO5) ou 4(CaO).Al2O3.Fe2O3 5 - 15 C4AF Fonte: Dados retirados de Taylor (1997)

Além dessas fases, o clínquer também apresenta traços de outros óxidos como de magnésio (MgO), titânio (TiO2), potássio (K2O) e sódio (Na2O), sendo que os dois últimos são também conhecidos por álcalis do cimento (BAUER, 2008).

de fabricação. Nessa etapa, cerca de 5% de gipsita, mineral a base de sulfato de cálcio, é adicionado ao clínquer e direcionado a moagem, onde o cimento Portland criado obterá a finura final. O objetivo da adição da gipsita é controlar algumas propriedades do cimento Portland, como as reações de início de pega e endurecimento. Após essa etapa o cimento está pronto para ser comercializado, seja ensacado ou a granel (MEHTA e MONTEIRO, 2006).

Em resumo, os principais óxidos presentes no cimento Portland, juntamente com as devidas abreviações adotadas pela química do cimento, são apresentados na Figura 5.

Figura 5 -Quadro sobre principais óxidos presentes no cimento Portland e suas respectivas abreviações adotadas pela química do cimento

Óxidos CaO SiO2 Al2O3 Fe2O3 MgO SO3 Na2O TiO2 K2O H2O

Abreviação C S A F M S N T K H

Fonte: Dados retirados de Taylor (1997)

Existem diversos tipos de cimento Portland e cada um possui sua peculiaridade de acordo com o tipo e percentual das fases presente ou ainda das adições de outros elementos em sua composição. No Brasil, existe uma boa variedade, onde cada tipo contém uma norma especificando os limites das composições e também algumas propriedades e características que o material deve possuir, além de outras informações.

A Tabela 2, elaborada por Schackow (2011), apresenta os tipos mais comuns de cimento Portland comercializados no Brasil, assim como suas respectivas composições e normas da Associação Brasileira de Normas Técnicas – ABNT.

Tabela 2 -Tipos, composição e normalização dos cimentos Portland fabricados no Brasil

Destinação ou

Descrição Sigla

Composição (%) Norma

ABNT Clínquer +

Gipsita Escória Pozolana

Material Carbonáceo

Comum CP I – S CP I 95 a 100 100 0 a 5 0 NBR 5732

Composto CP II – E CP II – Z 56 a 94 76 a 94 3 a 34 0 6 a 14 0 0 a 10 0 a 10 11578 NBR CP II – F 90 a 94 0 0 6 a 10

Alto Forno CP III 25 a 65 35 a 70 0 0 a 5 NBR 5735

Pozolânico CP IV 50 a 85 0 15 a 50 0 a 5 NBR 5736 Alta resistência

Inicial CP V - ARI 95 a 100 0 0 0 a 5 NBR 5733 Resistente a

sulfato RS 60 a 70 de escórias ou 25 a 40 de pozolanas NBR 5737 Cimentação de

poços petrolíferos

CPP

Classe G 100 0

NBR 9831

Fonte: (SCHACKOW, 2011)

insubstituível. Por essa razão e pelo fato de convivermos com uma urbanização crescente no país, podemos perceber o aumento na produção e no consumo desse material. No entanto, os impactos ambientais paralelos à sua produção tem se mostrado preocupantes, fazendo com que a busca alternativa por materiais mais sustentáveis seja uma realidade.

2.2.2 Cal virgem e cal hidratada

A cal é um aglomerante muito antigo. Descobertas remontam seu uso como argamassas em locais com mais de 10000 anos de existência. Além disso, outras construções realizadas pelos gregos, romanos e egípcios foram concretizadas graças ao seu emprego, juntamente com areia, argilas e/ou cinzas vulcânicas.

Atualmente a cal é empregada em diversas áreas tanto na forma de cal virgem (CaO) como na forma de cal hidratada (Ca(OH)2), sendo que essa última é encontrada em argamassas para a construção civil. Já a cal virgem possui sua importância em outras áreas, como na saúde, indústrias siderúrgicas, de celulose, refratários cerâmicos, açúcares, tintas, no tratamento de água, estabilização de solos, entre outras (CINCOTTO; QUARCIONI; JOHN, 2007).

A norma brasileira NBR 6453 (ABNT, 2003a) define que a cal virgem é constituída essencialmente de óxido de cálcio e óxido de magnésio, contendo ou não hidróxido de cálcio. Esses produtos são obtidos através da calcinação da matéria prima, que deve conter basicamente carbonatos de cálcio e/ou magnésio, geralmente encontrados na natureza na forma de rochas calcárias ou dolomíticas, giz, conchas ou esqueletos de animais entre outros. As reações endotérmicas básicas de formação da cal são visualizadas nas equações 1 e 2.

s ° + g (1)

. s ° + + 2 g (2)

Levando isso em consideração, o autor Bauer (2008) adiciona que a temperatura de calcinação durante o processo de fabricação deve estar entre 900°C e 1000°C.

Contudo, a cal virgem não é um material de direta aplicação na confecção de argamassas para construção civil. Antes, é necessário que ela passe por um processo de hidratação, para formar a cal hidratada. Esse processo pode acontecer tanto de maneira industrializada, sendo comercializada na forma de pó como cal hidratada, ou a hidratação ocorre diretamente durante a obra, onde o processo é conhecido como extinção da cal (cal extinta), sendo essa ultima utilizada na forma de pasta (BAUER, 2008).

sendo representadas pelas equações 3 e 4.

CaO s + H O l → (3)

MgO s + H O l → (4)

Segundo Cincotto, Quarcioni e John (2007) as propriedades da cal virgem e hidratada podem diferenciar de acordo com a matéria prima de fabricação. Logo, é possível classificar as cales segundo sua composição química como:

• Cálcica: Alto teor de CaO (mais de 90% do teor de óxidos totais);

• Magnesiana: Alto teor de CaO (até 90%); considerável teor de MgO;

• Dolomítica: Médio teor de CaO (até 65%); médio teor de MgO;

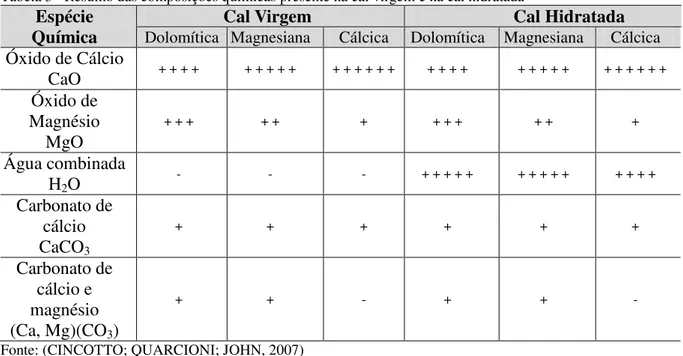

A Tabela 3 apresenta um resumo da composição química dessa classificação para a cal virgem e hidratada.

Tabela 3 -Resumo das composições químicas presente na cal virgem e na cal hidratada Espécie

Química Dolomítica Magnesiana Cal Virgem Cálcica Dolomítica Magnesiana Cal Hidratada Cálcica

Óxido de Cálcio

CaO + + + + + + + + + + + + + + + + + + + + + + + + + + + + + + Óxido de

Magnésio MgO

+ + + + + + + + + + + +

Água combinada H2O

- - - + + + + + + + + + + + + + +

Carbonato de cálcio CaCO3

+ + + + + +

Carbonato de cálcio e magnésio (Ca, Mg)(CO3)

+ + - + + -

Fonte: (CINCOTTO; QUARCIONI; JOHN, 2007) Nota: + presente; - ausente.

Na argamassa comum a cal hidratada pode ser utilizada como único material aglomerante do tipo aéreo, onde o endurecimento é obtido pela reação do hidróxido de cálcio com o gás carbônico do ar, formando o carbonato de cálcio. Essa argamassa possui melhor trabalhabilidade e retenção de água ao ser comparada com argamassas de cimento como único material aglomerante, porém sua pega é muito prejudicada e a resistência mecânica é obtida lentamente e com baixo valor final (SABBATINI, 1989).

mecânica final ainda é prejudica, mas a trabalhabilidade, plasticidade, retração de água e resiliência são melhoradas (SABBATINI, 1989).

O autor Guimarães (2002) reforça que a cal hidratada possui uma característica de incorporação da areia, fazendo com que a pasta de cal hidratada obtida na presença da água facilite o recobrimento dos grãos do agregado e a consequente união dos mesmos.

Dessa forma, a argamassa contendo certos teores de cal favorece a aderência da pasta cimentícia com o substrato (agregado), pois preenche com maior facilidade e de maneira mais completa os vazios presentes na superfície do grão. Em adição a isso, o fato de a cal reagir com o gás carbônico formando, carbonato de cálcio, auxilia no restabelecimento ou na reconstituição da argamassa, melhorando sua aderência e sendo então uma vantagem principalmente para argamassa de assentamento e revestimento (CARASEK, 2007).

2.2.3 Agregado miúdo

O autor Bauer (2008) considera agregado um material particulado, incoesivo e de atividade química praticamente nula.

Também Neville e Brooks (2010) adicionam que os agregados eram vistos como materiais inertes, de baixo preço e eram adicionados à pasta de cimento para aumentar o volume. Porém, não são realmente inertes, pois suas propriedades físicas, térmicas e até mesmo químicas interferem nas propriedades finais da mistura.

Sua importância na mistura é ainda mais intensa quando observado que, durante a escolha de um traço para a maioria das aplicações com argamassas, os agregados miúdos estão presentes em maior quantidade. Quanto às propriedades e características dos agregados, os autores Farias e Palmeira (2007) comentam que,

As características do agregado dependem da microestrutura da rocha matriz, expressas pela sua porosidade, massa específica e composição mineralógica, bem como de sua exposição prévia (grau de intemperismo) e das condições do processo de fabricação, tais como uso de explosivos, tipo de britadores, etc.

Para um melhor conhecimento desse material, sua classificação segundo alguns fatores de relevância foi realizada e é apresentada pela Tabela 4.

Tabela 4 -Classificação dos agregados

Fatores Classificação Limites Tipos

Origem Naturais

Obtido direto da

natureza Areia e cascalhos Industrializados Obtido por processos industriais Escória de alto-forno e argila

Dimensões das partículas (mm)

Miúdo #4,75 > d > #0,15(1) Areia

Graúdo #75,00 > d > #4,75(1) Pedra brita

Peso específico aparente (kg/m3)

Leves ρl < 1120(2) expandido, argila expandida Vermiculita, poliestireno

Médios 1120 > ρm > 2080(2) Basalto, cascalho e areia

Pesados ρp > 2080(2) Barita, hematita e magnetita Fonte: Classificação baseada em Bauer (2008)

(1) Valores retirados de NBR 7211 (ABNT, 2009) (2) Valores retirados de Mehta e Monteiro (2006)

Para os agregados miúdos a mesma norma apresenta um método para obter a curva granulométrica e o módulo de finura (MF). Assim, é possível classificar esse material de acordo com essas propriedades:

• Zona utilizável inferior: MF entre 1,55 e 2,20;

• Zona ótima: MF entre 2,20 e 2,90;

• Zona utilizável superior: MF de 2,90 a 3,50;

Conforme comentado por Carneiro e Cincotto (1999), a areia não possui influência nas reações químicas de endurecimento da pasta, mas algumas de suas propriedades (ex: composição granulométrica e formato dos grãos) podem interferir tanto no estado fresco (trabalhabilidade e retenção de água) como no estado endurecido das argamassas (resistência mecânica, módulo de elasticidade e permeabilidade).

Por outro lado, autores afirmam que existem reações entre os álcalis presentes no cimento e os agregados. No caso da areia, a reação é dada entre os álcalis e a sílica, denominada de reação álcali-sílica (RAS). Já em agregados contendo carbonatos em sua composição, por exemplo, os calcários dolomíticos, produzem a reação álcali-cabonato (RAC) (FARIAS e PALMEIRA, 2007). Em ambos os casos, as reações geram produtos capazes de absorver água e inchar, comprometendo a aderência entre o agregado e a pasta cimentícea, reduzindo a resistência mecânica da argamassa.

aparecimento de tensões internas e possivelmente a quebra (TAYLOR, 1997).

Alguns estudos comprovam que a presença de materiais pozolânicos, assim como cinzas volantes, escória de alto forno, argilas calcinadas e sílica ativa reduzem a expansão provocada por essas reações, reduzindo também a quebra no estado endurecido (THOMAS et al., 2011; BEKTAS e WANG, 2012; ZERBINO et al., 2012).

2.2.4 Água e fator água/cimento (W/C)

Os cimentos são aglomerantes do tipo hidráulico e, portanto, necessitam de água para que iniciem as reações de hidratação e endurecimento. Nessas reações as principais fases presentes no clínquer (alita, belita, celita e ferrita) reagem com a água, formando produtos na forma de géis complexos, como silicato de cálcio hidratado (C-S-H), além de outras substâncias cristalinas, dando origem à ligação cimentícia (CALLISTER JR, 2007).

No entanto, é necessário que a quantidade ideal de água seja adicionada ao cimento para que ocorra a completa hidratação. Caso contrário o cimento será parcialmente hidratado, prejudicando as propriedades de pega e endurecimento. Por esse motivo, costuma-se utilizar um fator água/cimento (W/C) como método para controle da adição de água (ODLER, 2003). O autor De Schutter e Poppe (2004) cita que o fator água/cimento é o parâmetro mais importante dentro da tecnologia do cimento, isso porque as propriedades finais da mistura podem frequentemente ser controladas conforme a variação desse fator.

De uma forma geral, a lei de Abrams citada por Rao (2001) indica que a resistência à compressão é inversamente proporcional ao fator W/C para algumas situações envolvendo argamassas, adicionando ainda que, para o concreto, há modelos numéricos capazes de prever sua resistência à compressão em determinado tempo de cura e de acordo com alguns parâmetros escolhidos.

No caso das argamassas esses modelos são contestados, pois há também outros fatores de grande influência, como o teor de umidade, o módulo de finura do agregado e o uso ou não de aditivos plastificantes (RAO, 2011). Por esse motivo, em muitas aplicações para argamassas não são especificados os fatores W/C, sendo que a água é adicionada a mistura até que se obtenha uma trabalhabilidade ideal para sua aplicação.

2.3 HIDRATAÇÃO, PEGA E ENDURECIMENTO DA PASTA CIMENTÍCIA

Na química do cimento a hidratação é definida como a reação de um cimento não hidratado ou qualquer um de seus constituintes com a água. Ao combinar os componentes a mistura adquire a consistência de uma pasta, sendo conhecido como estado fresco.

À medida que o tempo passa, há uma perda repentina da plasticidade da pasta original e a mistura começa a obter uma consistência mais próxima do estado sólido. Essa fase é conhecida como estado de pega da argamassa, onde a mistura passa a ser não trabalhável e é possível realizar uma leve medição de resistência. Após a pega, a mistura inicia um estágio de desenvolvimento da dureza e da resistência mecânica conhecida como endurecimento. Nesse estágio a argamassa atingiu o estado endurecido, porém as mudanças nas propriedades mecânicas podem durar por vários anos (ODLER, 2003).

Essas etapas surgem com o tempo de cura da mistura (tempo após o início da hidratação) devido às complexas reações provocadas pelos variados constituintes do cimento em contato com a água. Para Brunauer (1964 apud Mehta e Monteiro, 2006, pg. 216), “Em qualquer reação química, as principais características de interesse são as alterações na matéria, as variações de energia e a velocidade da reação”.

Cada constituinte do cimento possui sua peculiaridade durante a hidratação, formando compostos variados, com diferentes quantidades de energia sendo liberadas (reações exotérmicas) e com distintas velocidades de reações, portanto é importante o entendimento das principais reações.

2.3.1 Hidratação dos silicatos de cálcio

• Alita (C3S);

A alita, também conhecida como silicato tricálcico, é o constituinte mais importante do cimento Portland durante a hidratação, tendo pouca influência no tempo de pega, mas muita responsabilidade no desenvolvimento da fase do endurecimento, principalmente nos primeiros 28 dias. É também encontrado em maior quantidade no clínquer, representando de 50% a 70% da composição (TAYLOR, 1997; BULLARD, 2008).

Da hidratação da alita, cerca de 61% dos produtos hidratados são constituídos de silicatos de cálcio hidratados, enquanto que 39% são hidróxidos de cálcio (CASCUDO; CARASEK; HASPARYK, 2007).

• Belita (C2S);

A belita, ou silicato dicálssico, constitui cerca de 15% a 30% do clínquer e reage lentamente quando em contato com a água. Sua principal contribuição para a fase de endurecimento é após 28 dias de realização da mistura, sendo grande responsável pela resistência ganha em um ano ou mais. Além disso, a baixa velocidade de reação e a baixa liberação de calor fazem com que a belita não tenha influência significativa na fase de pega da argamassa (TAYLOR, 1997).

Assim como a alita, os produtos da hidratação da belita são formados por compostos cristalinos (portlandita) e géis complexos de fase amorfa (C-S-H), porém aproximadamente 82% do total desses produtos são silicatos de cálcio hidratados e os outros 18% são hidróxidos de cálcio (CH) ou portlandita (CASCUDO; CARASEK; HASPARYK, 2007).

• Produtos da hidratação da Alita e da Belita;

Os produtos da hidratação da alita e da belita são semelhantes estruturalmente, porém existem variações na relação cálcio/sílica e no teor de água quimicamente combinado. De fato, ambos individualmente formam uma variedade de silicatos de cálcio hidratados com diferentes estequiometrias e, por essa razão, é comum se referir a eles como C-S-H, sem representar uma composição química fixa. No entanto, essa variação surte pouco efeito nas características físicas, já que essas são determinadas pela estrutura e não pelas diferentes composições estequiométricas (MEHTA e MONTEIRO, 2006).

O silicato de cálcio hidratado é o grande responsável pelo ganho de resistência da pasta de cimento, representando entre 50% e 60% dos sólidos formados nas reações. Sua estrutura é levemente cristalina, mas geralmente considerada amorfa. Já a portlandita é responsável pela manutenção do pH da pasta, onde um maior teor de CH produz um pH mais elevado, aumentando a possibilidade de ataques químicos de agentes ácidos ou sulfatados, reduzindo então sua durabilidade. O CH é uma fase puramente cristalina e seus grãos geralmente são encontrados na forma de cristais hexagonal (CASCUDO; CARASEK; HASPARYK, 2007).

2 3CaO. SiO + 6H O → 3CaO. 2SiO . 3H O + 3[Ca OH ]

2C S 6H C S H 3CH (5) 2 2CaO. SiO + 4H O → 3CaO. 2SiO . 3H O + [Ca OH ]

2C S 4H C S H CH (6)

2.3.2 Hidratação dos aluminatos e ferroaluminatos

• Celita (C3A);

A celita consiste em um aluminato tricálcio (C3A) de fase intersticial. Ela abrange cerca de 5% a 10% do clínquer e reage instantaneamente quando entra em contato com a água, formando aluminatos de cálcio hidratados com composição C4AH19, C2AH8 e também C3AH6 (hidrogarneto), liberando uma grande quantidade de calor (MEHTA e MONTEIRO, 2006).

O autor Taylor (1997) afirma que pela alta velocidade de reação, as fases cristalinas formadas a partir da hidratação desse composto surgem rapidamente, reduzindo o tempo de pega e, consequentemente, a trabalhabilidade no estado fresco da mistura, inviabilizando seu uso para a maioria das aplicações da construção civil.

Para controlar a velocidade dessa reação, o sulfato de cálcio (gipsita) é adicionado ao processo de moagem juntamente com o clínquer do cimento. Nesse caso, ao ser hidratado a celita reage juntamente com o sulfato de cálcio (CS(H2) e com a água para formar outros compostos cristalinos, como a etringita (C6AS(3H32) e o monossulfato (C4AS(H12), porém em um tempo mais prolongado (ODLE, 2003; MEHTA e MONTEIRO, 2006).

Contudo, a gipsita pode ter uma reação inversa caso reaja em demasia com a alita. Estudos feitos por Mehta, Pirtz e Polivka (1979) mostram que a velocidade das reações do C3S com a água e gipsita aumentaram consideravelmente, reduzindo o tempo de pega.

• Ferrita (C4AF);

O clínquer possui de 5% a 15% de ferrita ou ferroaluminato tetracálcico. Ao ser hidratado, esse composto não possui uma velocidade específica de reação, pois essa depende de sua composição, que varia conforme a taxa de Al/Fe. De um modo geral, as reações que ocorrem com a hidratação do C4AF são rápidas no início da hidratação, mas bastante lentas em períodos mais longos (TAYLOR, 1997).

hidratação do C4AF produzirá além dos compostos anteriormente citados, etringita e monossulfato em quantidades maiores (CHRISTENSEN; JENSEN; HANSON, 2004).

• Produtos da hidratação da Celita e da Ferrita;

Durante a hidratação, o aluminato ou ferroaluminato reage com o sulfato na presença da água para formar inicialmente a etringita. Com isso, o sulfato consumido atinge certo ponto onde a razão aluminato/sulfato provoca a dissolução da etringita e a formação do monossulfato. A dissolução inicia entre aproximadamente 8h e 16h após a hidratação, porém a transformação em monossulfato pode durar de 8 a 11 dias (CHRISTENSEN; JENSEN; HANSON, 2004).

As equações 7 e 8 apresentam a formação da etringita e do monossulfato respectivamente.

3CaO. Al O + 3[CaO. SO . 2H O] + 26H O → 6CaO. Al O . 3SO . 32H O

C A 3CS(H 26H C*AS( H (7)

6CaO. Al O . 3SO . 32H O + 2[3CaO. Al O ] + 4H O → 3[4 . +, . - . 12 ]

C*AS( H 2C A 4H 3C/AS(H0 (8) A etringita possui a morfologia de cristais do tipo agulha e contribui com o endurecimento e com a resistência mecânica nos primeiros dias. Já o monossulfato encontra-se na forma de placas, auxiliando nas propriedades mecânicas apenas alguns dias após a mistura. Porém, de um modo geral, a velocidade das reações durante a hidratação dos aluminatos e ferroaluminatos, mesmo na presença de sulfato de cálcio, são mais rápidas e liberam maiores quantidades de calor que as reações dos silicatos de cálcio (TAYLOR, 1997).

2.3.3 Hidratação de outros compostos

Outros óxidos como de sódio e potássio, também conhecidos por álcalis, se dissolvem rapidamente na pasta líquida durante a hidratação, contribuindo para a formação de íons como K+ e Na+. Algumas substituições podem ocorrer durante as reações de hidratação do ferroaluminato, principalmente na presença de carbonatos. Essas por sua vez, liberam o íon sulfato, que em quantidade maiores reagem novamente com o monossulfato voltando a formar a etringita (ODLER, 2003).

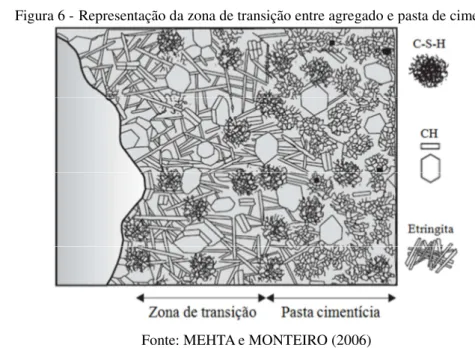

2.3.4 Zona de transição (ZT) agregado - pasta de cimento

A zona de transição representa uma região onde há a ligação entre o material inerte e os outros compostos da mistura. Essa região geralmente é muito porosa e consequentemente menos resistente que o restante do material mais distante do agregado. Ela é o ponto fraco das misturas de argamassas e concretos e, por esse motivo, deve ser entendida.

O autor Odler (2003) cita que durante o estado fresco, no início da hidratação, uma fina camada de água se adere ao agregado, porém com uma baixa densidade de partículas de cimento para a hidratação.

Já os autores Neville e Brooks (2010) comentam que o agregado está recoberto por uma fina camada de Ca(OH)2, seguida por uma fina camada de C-S-H e novamente ambas as camadas, porém mais espessas que as anteriores.

Com isso, essa zona permanece com uma alta concentração de hidróxido de cálcio e etringita devido à migração de alguns íons (cálcio, sulfato, hidroxila e aluminato) para a vizinhança do agregado. Com o tempo de hidratação o gel de C-S-H ocupa parte dos espaços vazios, mas há também a formação de mais cristais de Ca(OH)2, mantendo a elevada porosidade dessa zona.

A Figura 6 apresenta um esquema da ZT agregado - pasta cimentícia. Figura 6 -Representação da zona de transição entre agregado e pasta de cimento

Fonte: MEHTA e MONTEIRO (2006)

2.4 PROPRIEDADES E CARACTERÍSTICAS DE ARGAMASSA

A escolha de um material a ser feita pelo projetista durante uma obra de construção civil depende dos diversos fatores que envolvem esse material, por exemplo, o custo, aplicação, localização, atmosfera de contato, clima, entre outras. É importante então que sejam destacadas as principais propriedades e características de cada tipo. Além disso, novas formulações e misturas com propriedades e características específicas podem ser criadas com o objetivo de atender as exigências do mercado.

Porém, devido a grande variabilidade de aplicações da argamassa em uma obra, é possível classificar e especificar suas propriedades mais requeridas em cada aplicação, assim como mostra a Tabela 5.

Tabela 5 -Principais requisitos e propriedades para argamassas de diferentes funções Tipo de

argamassa Função requisitos/propriedades Principais

Argamassa de assentamento de

alvenaria (elevação)

- Unir as unidades de alvenaria

- Distribuir uniformemente as cargas atuantes - Absorver deformações naturais

- Trabalhabilidade - Aderência

- Resiliência e tenacidade - Resistência mecânica

Emboço e camada única

- Proteger a alvenaria e a estrutura

- Integrar o sistema de vedação dos edifícios - Regularizar a superfície dos elementos de vedação

- Base para acabamentos decorativos

- Trabalhabilidade - Retração

- Aderência

- Permeabilidade à água - Resiliência e tenacidade - Resistência mecânica Contrapiso - Regularizar a superfície - Aderência - Resistência mecânica Argamassa

colante

- Unir a peça cerâmica ao substrato - Absorver deformações naturais

- Trabalhabilidade - Aderência

- Resiliência e tenacidade Argamassa de

rejuntamento

- Vedar as juntas

- Permitir a substituição das peças cerâmicas - Ajustar os defeitos de alinhamento

- Absorver pequenas deformações do sistema

- Trabalhabilidade - Retração

- Aderência

- Resiliência e tenacidade Argamassa de

reparo de estruturas de

concreto

- Reconstituição geométrica de elementos estruturais em processo de recuperação

- Trabalhabilidade - Retração

- Aderência

- Resistência mecânica - Durabilidade

Fonte: (CARASEK, 2007)

Para Petrucci (1998), uma boa argamassa deve satisfazer algumas condições como resistência mecânica, compacidade, impermeabilidade, aderência, constância de volume e durabilidade. No entanto, essas condições estão fortemente ligadas à qualidade e quantidade das matérias primas adicionadas para sua fabricação.

O autor Silva (1991) cita que as propriedades mais importantes em uma argamassa são a trabalhabilidade para o estado fresco e a resistência mecânica para o estado endurecido, mas sem menosprezar outras propriedades.

Entretanto, é importante considerar cada aplicação e entender as propriedades relacionadas. Assim, argamassas específicas com traços pré-determinados e adições de materiais especiais podem ser utilizados de acordo com a necessidade.

2.4.1 Trabalhabilidade

A trabalhabilidade em argamassas mede as condições da mistura no estado fresco. Ela determina a facilidade em que esse material pode ser misturado, transportado, aplicado, consolidado e acabado. Uma argamassa é considerada trabalhável quando a execução da sua aplicação é realizada com facilidade, sem que a mistura o atrapalhe, mantendo uma boa produtividade (CARASEK, 2007).

A trabalhabilidade não é uma propriedade mensurável, pois depende de outras, como consistência, plasticidade, retenção de água, coesão, exsudação, densidade de massa e adesão final. Uma propriedade comumente utilizada para prever a trabalhabilidade é o índice de consistência, por se tratar de um ensaio rápido, prático e não exigir equipamentos avançados para sua realização, podendo ser executado diretamente na obra.

O índice de consistência possui relação direta com o teor de água ou fator água/cimento (W/C). Ao adicionar mais água que o necessário na mistura, ela será classificada como fluída e o índice de consistência apresentará um valor elevado. Já se a quantidade de água adicionada for insuficiente, a argamassa será classificada como seca e o índice de consistência apresentará um baixo valor (SILVA, 2006).

2.4.2 Resistência Mecânica

Resistência mecânica é a capacidade que um material possui em resistir a esforços de natureza mecânica, seja de tração, compressão, flexão, torção, cisalhamento ou a combinação de dois ou mais deles.

(PADILHA, 1997). Sendo assim, a resistência à compressão é uma propriedade muito utilizada para prever o comportamento mecânico de argamassas. Juntamente com a resiliência e a aderência, são as propriedades mais importantes para essa mistura no estado endurecido. Porém, é indispensável antes entender sua aplicação e suas peculiaridades para depois buscar as propriedades necessárias, assim como toda seleção de material (CAVALHEIRO, 1995).

Uma característica bastante importante no estudo da resistência mecânica em materiais cimentícios é a porosidade. É evidente que o tamanho e a distribuição dos poros afetam diretamente a resistência mecânica das argamassas (OZTURK e BARADAN, 2008). Alguns autores afirmaram, em suas investigações, que há correlação entre a porosidade e a resistência mecânica das pastas de cimento (HOFF, 1972; RÖBLER e ODLER, 1985).

Além disso, Chen e Wu (2013) afirmam que há também uma relação direta entre o fator W/C e a porosidade em argamassas, consequentemente afetando sua resistência mecânica. Por esse motivo, esse fator é quase sempre considerado como uma variável nas investigações relacionadas a essas propriedades.

O material pozolânico também parece afetar a resistência mecânica dessas misturas. Muitos autores avaliaram diversas propriedades mecânicas de argamassas, concretos e pastas de cimento com adição de vários tipos de pozolanas, obtendo alguns resultados satisfatórios. Isso pelo fato desse material reagir com o hidróxido de cálcio (material cristalino) e formar mais fases de gel amorfo. Esse gel preenche alguns poros e aumenta a densidade da mistura, aumentando também a resistência mecânica (ROJAS et al., 2006; SCANDOLARA, 2010; SCHACKOW, 2011; PEREIRA-DE-OLIVEIRA et al., 2012).

2.5 REAÇÃO POZOLÂNICA

Os materiais pozolânicos são aqueles capazes de reagir com os produtos de hidratação do cimento, na presença de água e em temperatura ambiente para formar compostos com propriedades cimentícias. Esses materiais são constituídos basicamente por compostos silicosos ou silicoaluminosos e geralmente são muito finos, podendo ser de origem natural ou artificial, mas quando isolados possuem pouca ou nenhuma capacidade de atuar como material aglomerante (SABIR; WILD; BAI, 2001).

A norma NBR 5752 (ABNT, 2012) sugere uma metodologia de ensaio para determinar o índice de atividade pozolânica de um material. Além disso, fornece também um limite onde o material ensaiado pode ou não ser classificado como do tipo pozolânico para uso industrial.

Um importante fator no estudo da atividade pozolânica de materiais é o tamanho de partícula. Estudos apontam que em alguns materiais (como exemplo o pó de quartzo) existe um diâmetro crítico (DC) de partícula para que esse seja reativo com outros materiais. Sendo assim, uma partícula acima do diâmetro crítico possui baixa reatividade. Portanto, quanto maior a quantidade de partículas inferiores ao DC em um material com propriedades pozolânicas, maior seu índice de atividade pozolânica (BENEZET e BENHASSAINE, 1999; PEREIRA-DE-OLIVEIRA et al., 2012).

2.5.1 Estudos sobre o uso de pozolanas em materiais cimentícios

São diversos os estudos existentes sobre a utilização de materiais pozolânicos juntamente com o cimento Portland em argamassas, concretos e pastas de cimento.

Investigadores como Frías e Cabrera (2000), Sabir, Wild e Bai (2001) e Siddique e Klaus (2009) estudaram o efeito da adição da metacaulinita (Al2O3.2SiO2) como material pozolânico em cimentos para confecção de argamassas e concretos. Esse composto é obtido a partir da queima ou calcinação da caulinita (argilomineral abundante em algumas argilas), onde a transformação ocorre devido à desidroxilação em temperaturas entre 550°C e 850°C.

Os resultados dessas investigações mostraram melhorias em diversas propriedades, como trabalhabilidade, tempo de pega, porosidade, absorção de água e resistência à compressão. A principal reação ocorre entre a metacaulinita (AS2) e o hidróxido de cálcio (CH) em presença de água, formando o gel de silicato de cálcio hidratado (C-S-H) e outros produtos cristalinos, como aluminato de cálcio hidratado e aluminosilicato hidratados (exemplo, C2ASH8, C4AH13 e C3AH6).

Outra pozolana bastante investigada é as cinzas volantes, cuja definição provém dos resíduos provenientes dos gases gerados da combustão de carvão. Os autores Kouloumbi, Batis e Malami (1994), Deschner et al. (2012) e Zeng et al. (2012) estudaram os efeitos da incorporação dessas pozolanas em pastas de cimento, concretos e argamassas, onde apresentaram melhorias significativas na trabalhabilidade, no calor de hidratação, na proteção contra corrosão, carbonatação e ataque de sulfatos, além de reduzir a probabilidade de ocorrência da reação álcali-sílica.

autores como Papadakis (1999), Gleize, Muller e Roman (2003) e Senff et al. (2009). As principais características apresentadas foram refinamento do tamanho de poros e a densificação da matriz cimentícia, reação com o hidróxido de cálcio reduzindo o teor desse composto na mistura endurecida e o refinamento da interface pasta de cimento - agregado (ZT). Com isso, a sílica ativa promoveu melhorias na resistência mecânica, durabilidade, resistência ataques químicos, entre outras propriedades em concretos, argamassas e pastas.

Resíduos a base de compostos silicosos e silicoaluminosos foram investigados com os propósitos citados acima. Materiais que não possuem destino definido após sua utilização, ou ainda outros resíduos que são gerados dos processos de fabricação, encontram um destino final, com algum valor agregado, na área da construção civil.

Estudos feitos por Martirena Hernández et al. (1998) e Martirena et al. (2006) mostraram a possibilidade de utilização de resíduos provenientes da fabricação do açúcar como material pozolânico. O uso das cinzas do bagaço e da palha da cana de açúcar tem se mostrado eficiente na confecção de argamassas a base de cal, podendo ser uma ótima alternativa para o futuro.

Os autores Nair, Jagadish e Fraaij (2006) investigaram a possibilidade da aplicação de cinzas de casca de arroz como material pozolânico em argamassas a base de cal para fabricação de casas rurais.

Já Yang et al. (2010) apresentaram um estudo metódico sobre a tecnologia de argamassas a base de cal contendo um tipo de arroz pegajoso, muito comum na indústria asiática, para a restauração de construções antigas na China.

O uso de resíduos provenientes da indústria de cerâmica vermelha como material pozolânico também foi estudado por vários autores, como Rojas et al. (2006), Naceri e Hamina (2009) e Vejmelková et al. (2012). Cerâmicas vermelhas geralmente contêm grandes quantidades de metacaulinita, proveniente do processo de queima da argila na fabricação das cerâmicas vermelhas. Esse resíduo é produzido em grande escala e seu uso como material pozolânico é uma ótima alternativa na redução do desperdício de matérias primas, agregando valor a um material obsoleto.

2.6 INDÚSTRIA DE CERÂMICA VERMELHA: TIJOLOS