UNIVERSIDADE DO ESTADO DE SANTA CATARINA – UDESC CENTRO DE CIÊNCIAS TECNOLÓGICAS – CCT

DEPARTAMENTO DE ENGENHARIA MECÂNICA – DEM PROGRAMA DE PÓS-GRADUAÇÃO EM CIÊNCIAS E

ENGENHARIA DOS MATERIAIS – PGCEM

ANÁLISE DAS PROPRIEDADES DO COMPÓSITO DE AA2014 REFORÇADO COM NANOPARTÍCULAS DE TIO2,

PRODUZIDO VIA METALURGIA DO PÓ

Kamila Kazmierczak

Kamila Kazmierczak

ANÁLISE DAS PROPRIEDADES DO COMPÓSITO DE AA2014 REFORÇADO COM NANOPARTÍCULAS DE TIO2,

PRODUZIDO VIA METALURGIA DO PÓ

Dissertação submetida ao Programa de Pós-Graduação de Ciência e Engenharia de Materiais. Universidade do Estado de Santa Catarina para a obtenção do Grau de Mestre em Engenharia de Materiais.

Orientador: Prof. Dr. Cesar Edil da Costa.

K23a Análise das propriedades do compósito de AA2014 reforçado Kazmierczak, Kamila com nanopartículas de TiO2, produzido via metalurgia do pó / Kamila Kazmierczak. – 2014.

91 p.: il.; 21 cm

Orientadora: Cesar Edil da Costa Bibliografia: p. 82-91

Dissertação (mestrado) – Universidade do Estado de Santa Catarina, Centro de Ciências Tecnológicas, Mestrado em Ciência e Engenharia de Materiais, Joinville, 2014.

1. Metalurgia do pó. 2. Alumínio. 3. Compósitos. 4. TiO2. I. Costa, Cesar Edil. II. Universidade do Estado de Santa Catarina. Programa de Pós-graduação em Ciência e Engenharia de Materiais. III. Título.

AGRADECIMENTOS

Primeiramente agradeço a Deus por me dar a força necessária para o estudo e pela realização desse trabalho.

Ao Prof. Cesar Edil da Costa pela orientação e dedicação.

A minha família pelo incentivo, pela ajuda e por acreditarem no meu potencial.

Ao Cristiano da Silva pelo companheirismo, pela ajuda e pela paciência em meus dias de estudo.

Aos professores do PGCEM que colaboraram para a execução deste trabalho.

Da mesma forma agradecer aos colegas, em destaque para a Elisangela o Anael, pela ajuda com MEV, e bolsistas de Iniciação Científica do grupo de pesquisa em Metalurgia do pó, ao Marcel, pela ajuda nos procedimentos experimentais.

Ao CCT/UDESC por promover a oportunidade de realizar este trabalho.

A empresa Alcoa pela doação do pó de alumínio.

A empresa WEG pela doação do pó de dióxido de titânio. A CAPES pela bolsa de estudo concedida.

“A mente que se abre a uma nova ideia jamais volta ao seu tamanho original.”

RESUMO

KAZMIERCZAK, Kamila. Análise das propriedades do compósito de AA2014 reforçado com nanopartículas de TiO2, produzido via metalurgia do pó. 2012. 82 f. Dissertação (Mestrado em Ciência e Engenharia de Materiais – Área: Metais) -Universidade do Estado de Santa Catarina. Programa de Pós-graduação em Ciência e Engenharia de Materais, Joinville, 2014.

Este trabalho avalia a influência do processamento por moagem de alta energia na fabricação do compósito com matriz metálica de alumínio com reforço de nanoparticulas de TiO2. A liga base AA2014 foi produzida por moagem de alta energia e posteriormente o reforço foi adicionado. Várias moagens foram realizadas, variando-se a razão de nanoparticulas de TiO2. Após a obtenção da liga base e do compósito, os pós foram submetidos a recozimento, para o reordenamento da microestrutura e para o alívio das tensões, os mesmos foram compactados em uma matriz cilíndrica uniaxial, com uma tensão de compressão de 490MPa, posteriormente foram extrudados a uma temperatura de 490°C. Após a extrusão os materiais foram usinados para a confecção dos corpos de prova para o ensaio de tração, em seguida ocorreu o tratamento térmico de recozimento, após foi feito o tratamento térmico de solução-precipitação. As propriedades da liga AA2014 são influenciadas pelo tratamento térmico de solubilização-precipitação. As fases presentes e o reforço, bem como sua distribuição foram analisadas por microscopia ótica convencional, microscopia eletrônica de varredura (MEV) e microscopia eletrônica de transmissão. A superfície da fratura destes materiais foram observadas por MEV para avaliar o mecanismo envolvido na fratura. Por fim, a influência do reforço na matriz foi analisado quanto às propriedades mecânicas de dureza, resistência à tração e ao desgaste por deslizamento. A dureza do material apresentou um aumento em relação a liga base. Com a adição das nanopartículas de TiO2, os valores obtidos no ensaio tribológico foram muito semelhantes. No ensaio de tração foi possível observar que o compósito com 1,5% de TiO2 apresentou um aumento na resistência do material.

ABSTRACT

KAZMIERCZAK, Kamila. Analysis of the properties of the composite AA2014 reinforced with TiO2 nanoparticles produced via powder metallurgy. 2012 82 f. Dissertation (Master in Science and Engineering of Materials - Area: Metals) -University the State of Santa Catarina. Graduate Program in Science and Engineering MATERIALS, Joinville, 2014.

This study evaluates the influence of processing by high energy ball milling in the production of metal matrix composite aluminum reinforced with nanoparticles of TiO2. The base AA2014 alloy was produced by mechanical alloying and subsequently strengthening was added. Several grindings were carried out by varying the ratio of nanoparticles of TiO2. After obtaining the base alloy and composite powders were subjected to annealing for the rearrangement of the microstructure and the stress relief, they were uniaxially compacted in a cylindrical die with a compressive stress of 490MPa, were subsequently extruded at a temperature of 490 °C. After extrusion materials were machined for the preparation of specimens for the tensile test, then the thermal annealing treatment occurred, was made after the heat treatment of solution-precipitation. The properties of the AA2014 alloy are influenced by the heat treatment solubilization-precipitation. The phases present and strengthening, as well as its distribution were analyzed by transmission electron microscopy, conventional optical microscopy, scanning electron microscopy (SEM). The surface of fracture of these materials was observed by SEM to evaluate the mechanism involved in the fracture. Finally, the influence of the reinforcement in the matrix was analyzed for the mechanical properties of hardness, tensile strength and sliding wear. The hardness of the material showed an increase over the base alloy. With the addition of TiO2 nanoparticles, the values obtained were very similar tribological testing. In the tensile test was observed that the composite with 1.5% TiO2 showed an increase in material strength.

LISTA DE FIGURAS

Figura 1- Representação da aplicação de materiais compósitos de matriz metálica... 20 Figura 2- Classificação dos materiais compósitos segundo o

reforço... 21 Figura 3- Exemplo de um pistão e uma biela de motor

automotivo reforçado com alumina... 23 Figura 4- Sinterização com fase líquida do alumínio... 27 Figura 5- Materiais produzidos por metalurgia do pó... 28 Figura 6- Os três estágios na evolução da moagem no sistema

dúctil-frágil... 29 Figura 7- Sistema dúctil- dúctil dos pós... 30 Figura 8- Relação da distribuição do tamanho de partícula

com o tempo de moagem... 31 Figura 9- Funcionamento do moinho atritor... 32 Figura 10- Curva representando a pressão para a extrusão

direta... 35 Figura 11- Extrusão direta e indireta... 36 Figura 12- Diagrama de fases Al-Cu... 38 Figura 13- Representação da microestrutura durante o

tratamento de solubilização... 39 Figura 14- Tratamento térmico de solubilização com sua

microestrutura resultante e também representa o tratamento de precipitação com sua microestrutura resultante... 40 Figura 15- Formação das zonas de Guinier-Preston (GP)... 41 Figura 16- Vista lateral do tribômetro e desenho esquemático

do cabeçote... 44 Figura 17- Fluxograma das etapas para a realização do estudo

do compósito... 45 Figura 18- Fluxograma das etapas de caracterização e análise

dos materiais... 46 Figura 19- Moinho Attritor... 47 Figura 20- Matriz para extrusão e corpo de prova... 49 Figura 21- Ciclo do tratamento térmico T6 conforme norma

ASTM B597 – 86... 50 Figura 22- Corpo de prova para ensaio de tração... 50 Figura 23- Dimensões do corpo de prova para ensaio de tração. 52 Figura 24- Tribômetro utilizado no ensaio de desgaste pino sob

Figura 25- Corpo de prova para ensaio de desgaste pino sob disco... 53 Figura 26- Morfologia equiaxial da liga base, por moagem de

alta energia durante 10h... 54 Figura 27- (a)Morfologia do pó da liga AA2014 + 5%TiO2. (b)

Distribuição do reforço na matriz. (c) Formação de

aglomerados de TiO2……… 55

Figura 28- Distribuição granulométrica das partículas dos pós obtidos (μm); (a) Liga base; (b) Liga base+5,0%TiO2; (c) Liga base+5,0%TiO2... 57 Figura 29- Micrografias do compósito com 1,5% de TiO2, (a)

recozimento por 7h; (b) recozimento por 10h... 58 Figura 30- Microscopia ótica a) liga base 0h – T6 200x; b)

compósito com 1,5% de TiO2 0h – T6 200X; c) liga base 7h – T6 200x; d) compósito com 1,5% de TiO2 7h – T6 200X; e) liga base 10h – T6 200x; f) compósito com 1,5% de TiO2 10h – T6 200X... 60 Figura 31- Micrografias dos tratamentos de recozimento

seguido da tratamento térmico T6, para a liga base e compósito com 1,5% TiO2 (a) Liga base 0h (b) compósito 0h (c)Liga base 7h (d)compósito 7h (e)Liga base 10h (f)compósito 10h... 61 Figura 32- Micrografia da(a) liga base e do (b)compósito... 64 Figura 33- Microscopia ótica a) Liga Base com 40X; b) Liga

Base+5%TiO2 com 40X... 65 Figura 34- Microscopia ótica a) Liga Base com 200X; b) Liga

Base+5%TiO2 com 200X... 65 Figura 35- Microscopia eletrônica de transmissão do

compósito com 5%TiO2... 66 Figura 36- Análise química... 67 Figura 37- Fractografia, a) liga base com 5%de reforço

extrudada; b) liga base com 5% de reforço sinterizada... 68 Figura 38- Fractografia: a)liga base; b) liga base com 1,5% de

reforço;c) liga base com 3% de reforço; d) liga base com 5% de reforço... 69 Figura 39- Dureza da liga base e dos compósitos reforçados

com TiO2 no estado extrudado e com tratamento térmico... 71 Figura 40- Resistência à tração dos materiais extrudados e

Figura 41- Curva típica do coeficiente de atrito medido no ensaio de desgaste (a) liga base; (b) liga base + 1,5%TiO2;(c) liga base + 3,0%TiO2; (d) liga base + 5,0%TiO2... 73 Figura 42- Taxa de desgaste... 75 Figura 43- Micrografia de desgaste da liga base AA2014... 76 Figura 44- Micrografia de desgaste do compósito produzido

LISTA DE TABELAS

LISTA DE ABREVIAÇÕES E SIGLAS

MEV - Microscopia eletrônica de varredura MET – Microscopia eletrônica de transmissão MO – Microscopia ótica

ACP – Agente Controlador de Processo CMC – Compósito de Matriz Cerâmica CMP – Compósito de Matriz Polimérica CMM –Compósito de Matriz Metálica ZONA GP – Zona Guinier-Preston TiO2– Dióxido de titânio

SUMÁRIO

1 INTRODUÇÃO... 17

1.2 OBJETIVOS... 18

1.1.1 Objetivo Geral... 18

1.1.2 Objetivos Específicos... 18

2 REVISÃO BIBLIOGRÁFICA... 19

2.1 METARIAIS COMPÓSITOS... 19

2.1.1 Compósitos de Matriz de Alumínio... 22

2.1.2 Reforço em matriz metálica... 24

2.1.2.1 Utilização de nanopartículas... 25

2.2 PROCESSAMENTO DE MATERIAIS COMPÓSITOS... 26

2.2.1 Metalurgia do Pó... 26

2.2.2 Moagem de alta energia... 29

2.2.3 Moinho Atritor... 31

2.2.3.1 Variáveis de Processo... 32

2.3 CONSOLIDAÇÃO... 33

2.3.1 Compactação... 33

2.3.2 Extrusão... 34

2.4 TRATAMENTOS TÉRMICOS EM LIGAS DE ALUMÍNIO... 37

2.4.1 Tratamento Térmico de Solubilização e Precipitação... 38

2.4.2 Mecanismo de Endurecimento... 41

2.5 PROPRIEDADES MECÂNICAS DOS MATERIAIS COMPÓSITOS... 42

2.5.1 Resistência à Tração... 42

2.5.2 Dureza de Compósitos... 43

2.5.3 Estudo tribológico... 43

3 MATERIAIS E MÉTODOS... 45

3.1 OBTENÇÃO DO COMPÓSITO... 46

3.2 COMPACTAÇÃO DAS PRÉ-FORMAS... 48

3.3 EXTRUSÃO... 49

3.4 TRATAMENTO TÉRMICO... 50

3.5 CARACTERIZAÇÃO E AVALIAÇÃO DAS PROPRIEDADES... 50

3.5.1 Análise Microestrutural... 51

3.5.2 Ensaio de Tração... 51

3.5.3 Microdureza... 52

4 RESULTADOS E DISCUSSÕES... 54

4.1 CARACTERIZAÇÃO DOS PÓS... 54

4.2 ANÁLISE DO TRATAMENTO DE RECOZIMENTO E TRATAMENTO DE SOLUBILIZAÇÃO E PRECIPITAÇÃO... 57

4.3 ANÁLISE DO COMPÓSITO POR MICROSCOPIA ELETRÔNICA DE TRANSMISSÃO... 66

4.4 ANÁLISE DA FRATURA... 67

4.5 ANÁLISE DAS PROPRIEDADES MECÂNICAS... 71

4.6 ENSAIO PINO-DISCO... 73

5 CONCLUSÕES... 80

6 SUGESTÕES PARA TRABALHAS FUTUROS.... 81

1 INTRODUÇÃO

As ligas Al-Cu, em especial as ligas da série 2014, utilizada amplamente na produção de peças que necessitam de uma elevada resistência ao calor e dureza, por exemplo, no caso do pistão para motores de combustão. Os materiais atualmente estudados apresentam uma maior resistência e menores pesos.

Uma alternativa para materiais com uma resistência elevada são os materiais compósitos, os quais são responsáveis pela interação de seus constituintes ou fases. Uma das definições dada a estes materiais considera que uma matriz contínua se liga a um reforço mais rígido.

destacam-se em materiais compósitos os seguintes critérios: conter uma proporção razoável de cada uma das fases, constituído por duas fases marcadamente distintas e

obter um material final com propriedades diferenciadas dos seus constituintes. (MATTHEWS e RAWLINGS, 1994) Os materiais compósitos, com base em liga de alumínio, proporcionam um aumento na resistência a altas temperaturas.

A adição de reforço de nanopartículas TiO2, demonstra que a formação de precipitados está mais presente em locais onde se encontram partículas do óxido, assim, com uma dispersão homogênea do reforço no compósito de matriz de alumínio não ocorrerá à aglomeração dos precipitados (SILVA, 2012).

A consolidação por extrusão permite obter um material com formas versáteis e microestrutura refinada. Nesse processo, a distribuição das partículas é mais homogênea e ocorre a eliminação de porosidades (GÖKÇE et al., 2011; KACZMARA e PIETRZAKB, 2000; ROSSINI e SALERNO,2013; SILVA, 2012; SIVASANKARAN et al., 2010).

A deformação que ocorre durante a extrusão, permite controlar a orientação e o tamanho dos grãos, assim, obtém-se um endurecimento por dispersão de óxidos ao longo da matriz, consequentemente melhora as propriedades do material extrudado.

Em materiais compósitos a base de alumínio reforçados com partículas, há uma melhor distribuição dessas partículas no material, assim o reforço na matriz é melhor distribuída (AMIGÓ, 2000; RAO e UPADHYAYA, 1998).

O tratamento térmico utilizado para esta liga é tratamento de solubilização/precipitação - T6; solubilização, têmpera e envelhecimento artificial feito a temperatura controlada (SILVA, 2012; GUPTA, MAROIS e LLOYD, 1996; BORREGO et al., 1996).

O endurecimento por precipitação é o mais utilizado para ligas de alumínio de alta resistência. Os metais e ligas endurecem quando se dificulta a movimentação das discordâncias em uma estrutura cristalina. O endurecimento por precipitação produz uma segunda fase que dificulta o movimento das discordâncias, essa segunda fase pode ser obtida por tratamentos térmicos (COSTA, VARGAS e PARUCKER, 2001).

1.1 OBJETIVOS

1.1.1 Objetivo Geral

O objetivo geral neste estudo é melhorar a dispersão de nanopartículas de TiO2 na matriz de liga de alumínio AA2014

1.1.2 Objetivos Específicos

Avaliar a influência do TiO2 no processo de consolidação por extrusão.

Avaliar o efeito do tratamentos de recozimento no material, para uma melhor homogeneidade e o tratamento de solução-precipitação, por meio de análise microscópica e propriedades mecânicas; dureza e resistência a tração.

2 REVISÃO BIBLIOGRÁFICA

2.1 METARIAIS COMPÓSITOS

Após a Guerra Fria, os materiais compósitos foram desenvolvidos para a área civil, alguns produtos fazem parte de uma nova linha de aeronaves, artigos esportivos e também na engenharia civil.

Uma grande variedade de peças é desenvolvida a partir de materiais compósitos, para aplicações: em aviões, como portas de trem de aterrissagem e fuselagem (MIRACLE, 2005).

As matrizes mais utilizadas são as de liga leve, o reforço melhora as propriedades e essas ligas substituem as ligas à base de ferro. Entre as ligas leves destacam-se as ligas de alumínio das séries 2XXX, 6XXX, 7XXX e 8XXX. As ligas de magnésio, pela baixa densidade e as ligas de titânio (ASTHANA, 1998; FOLTZ e BLACKMON, 1998 ).

O compósito de matriz de alumínio é amplamente utilizado, pois sua densidade e custo/benefício são suas principais qualidades. Atualmente o compósito de alumínio também é aplicado na área esportiva como em quadro de bicicleta que se adiciona partículas de carbeto de boro na matriz de alumínio. Uma aplicação recente na área aeroespacial são os painéis solares de satélites (SURAPPA, 2003).

Figura 1 – Representação das aplicações de materiais compósitos de matriz metálica.

Fonte: WORDPRESS, 2012.

Obtêm-se materiais compósitos de matriz metálica com a adição de um reforço, este pode estar na forma de partículas, fios, fibras curtas ou fibras contínuas. Com adição do reforço estima-se que as propriedades mecânicas melhorem. Os reforços mais utilizados na matriz metálica são cerâmicas, na forma de óxidos, nitretos e carbonetos, a escolha do reforço depende das características finais desejadas (OLIVEIRA et al, 2013; ROSSINI e SALERNO, 2013).

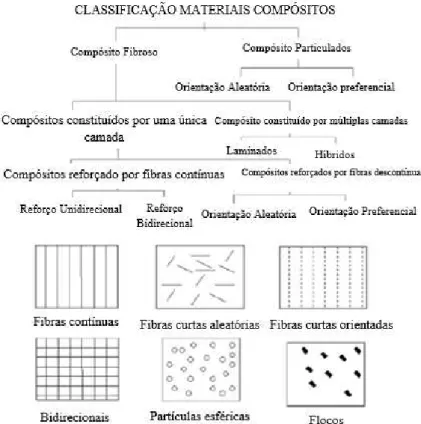

A classificação dos materiais compósitos pode ser feito de duas formas como a matriz ou o tipo de reforço. Na classificação pela matriz, que é o constituinte em maior proporção, pode ser classificado como compósito de matriz cerâmica (CMC), compósito de matriz polimérica (CMP) ou compósito de matriz metálica (CMM).

Os materiais compósitos podem ser classificados também segundo o reforço:

materiais compósitos reforçados com partículas (descontínuos) ou;

materiais compósitos reforçados com fibras (contínuos) (ASM HANDBOOK, 1998).

vantagem em relação à matriz, este deve ser mais resistente e rígido que a matriz. Portanto deve haver interação entre matriz e reforço, assim o material pode apresentar a rigidez do reforço com a ductilidade da matriz (VENTURA, 2009). A Figura 2 apresenta a classificação dos materiais compósitos segundo o reforço.

Os compósitos reforçados com partículas contêm fase particulada, a qual é mais dura e rígida do que a matriz. As partículas de reforço tendem a dificultar o movimento das discordâncias na fase matriz, sendo que a matriz transfere uma tensão aplicada às partículas, que suportam uma fração da carga. A melhoria do material depende da forte ligação na interface matriz-partícula.

Figura 2 – Classificação dos materiais compósitos segundo o reforço.

Os materiais compósitos também são classificados segundo a forma de processos de fabricação de compósitos de matriz metálica e especificamente com reforço particulado. Essa classificação pode ser dividida em três categorias:

processos de fase sólida; processos de fase líquida;

processos nas fases sólido/líquido (DE JESUS, 1998; DEANRLEY, 1985).

No processo de fase líquida, o reforço é incorporado na matriz fundida e posteriormente resultando em forma de componentes ou tarugos para retrabalho.

No processo da fase sólida, a matriz e o reforço estão na forma de pós e a consolidação do material envolve uma série de estágios.

No processamento de duas fases a matriz encontra-se tanto na fase líquida e como na fase sólida (DE JESUS, 1998).

Não se deseja que em materiais compósitos ocorra a aglomeração de partículas, pois atuam como concentradores de tensão, deteriorando assim as propriedades mecânicas (SILVA, 2012). A utilização do reforço, em tamanho nanométrico, dificulta sua dispersão, pois a energia de contato é maior e facilita a aglomeração (POIRIER et al., 2010; RAZAVI HESABI et al., 2006).

2.1.1 Compósitos de Matriz de Alumínio

Os materiais a base de alumínio se comparado a outros metais apresentam algumas vantagens, as quais são: baixo custo, baixo peso específico, resistência a corrosão, usinabilidade, condutividade, entre outros. Com a adição de elementos de liga como o cobre, manganês, silício, magnésio e outros, formam ligas que modificam as propriedades mecânicas do alumínio (OLIVEIRA e ONO, 1987).

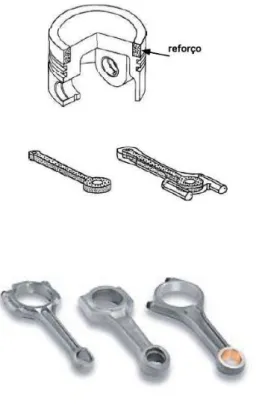

As ligas Al-Cu são amplamente aplicadas na fabricação de peças que necessitam de uma elevada resistência em altas temperaturas e a dureza sendo conservada nessas temperaturas, por exemplo, no caso dos anéis de fixação para motores de combustão (BOLAND et al., 2013).

A liga de alumínio, AA2014, é muito utilizada em temperaturas elevadas. O precipitado CuAl2 melhora as propriedades a alta temperatura, porém não pode ser utilizada a temperatura acima de 150 ºC, pois os precipitados crescem e ocorre perda das propriedades mecânicas (NAVAS, 1999).

Uma utilização de compósito com matriz metálica de alumínio está representada na Figura 3, demonstrando um pistão e uma biela de motor automotivo reforçado com alumina.

Figura 3 – Exemplo de um pistão e uma biela de motor automotivo reforçado com alumina.

Fonte: WORDPRESS, (2012).

apresentar uma homogeneidade e uma distribuição adequada do reforço na matriz, para isso o processamento por metalurgia do pó, seguido de extrusão é empregado garantindo estas propriedades (FOGAGNOLO, 2003).

Na liga AA2014 a escolha do reforço, para a formação do compósito, deve apresentar características finais desejadas e compatibilidade do reforço com a matriz.

A utilização de TiO2, como reforço de ligas de alumínio, vem sendo estudada pois esta partícula possui elevada dureza, alta resistência a corrosão e ao desgaste.

O titânio é reconhecido por restringir o crescimento da interface sólido-líquido, com isso há o refino do grão (JONES e PEARSON, 1976; MCCARTNEY, 1989; GARCIA, 2001; SILVA, 2014).

O dióxido de titânio impede a movimentação atômica, assim evita-se o crescimento do grão em altas temperaturas, portanto mantêm-evita-se as propriedades do compósito de matriz de alumínio em temperaturas maiores, uma característica importante na utilização da indústria aeroespacial (RAMESH, 2005; SILVA, 2012).

2.1.2 Reforço em matriz metálica.

O reforço do compósito tem como objetivo a melhoria das propriedades da matriz, na maioria dos casos o reforço tem maior ponto de fusão, é mais duro, mais resistente e mais rígido do que a matriz (GORDO et al., 2000). A morfologia, a composição, o custo e as propriedades são fatores relevantes na seleção do reforço (NAVAS, 1999).

Com o reforço na matriz há possibilidade de combinarem-se propriedades que não são possíveis de serem obtidas por ligas convencionais, como exemplo, maior resistência ao desgaste e a fadiga, elevada resistência mecânica, baixa densidade, maior temperatura de trabalho e controle do coeficiente de expansão térmica. (AMIGÓ, ORTIZ e SALVADOR, 2000; CARACOSTA et al., 1997; LEE e SUBRAMANIAN, 1992)

O reforço de TiO

2bloqueia a difusão de calor atrasando a

precipitação, devido à baixa concentração de vacâncias, necessárias

para a formação das zonas GP, causada pela grande área de

interface matriz-reforço, que é um exclusor de vacâncias.

As partículas de dióxido de titânio

na matriz provocam uma

deformação na estrutura na região da interface matriz-reforço, com

isso facilita-se a nucleação dos precipitados de CuAl

2.

(POLMEAR, 1995; COSTA, 1998; SILVA, 2012).2.1.2.1 Utilização de nanopartículas

Segundo Suryanarayana e Koch (2000), entende-se como materiais nanométricos aqueles com partículas com uma dimensão que não ultrapasse 100 nm.

Atualmente as nanopartículas são usadas como reforços avançados para aumentar as propriedades mecânicas dos compósitos de matriz metálica. Os mais utilizados são: TiO2, Al2O3, SiO2, ZnO, os quais melhoram fatores mecânicos dos materiais (AL-TURAIF, 2010).

A utilização das partículas nanométricas numa matriz metálica tem o objetivo de melhoria das propriedades mecânicas, as propriedades elétricas e também para reduzir o coeficiente de dilatação térmica e o coeficiente de atrito.

Wong e Gupta (2007) utilizaram diferentes tamanhos de nanopartículas de Cu, em uma matriz de magnésio e observaram que a dureza, a resistência a deformação e o módulo de elasticidade foram melhorados.

Kataiah e Girish adicionaram nanopartículas de TiO2 na liga de alumínio 6061 e observaram que com o aumento da quantidade de reforço há também o aumento da resistência à tração e dureza, e diminuição da ductilidade.

O TiO2 comercial tem alta afinidade com as impurezas do ambiente e por consequência disto é dificultada a reação interfacial com a matriz de alumínio (ZHANG, XIAO, WANG e MA, 2012).

é uma característica positiva, pois mantém as propriedades do material compósito a temperaturas mais elevadas.

2.2 PROCESSAMENTO DE MATERIAIS COMPÓSITOS

2.2.1 Metalurgia do Pó

A técnica de metalurgia do pó é um processo econômico, rápido e permite produção em grande escala de peças com as dimensões na forma definitiva, na maioria dos casos, sem necessidade de qualquer operação final de acabamento ou usinagem. O processo é muito utilizado para materiais que precisam de uma maior pureza. (ASM HANDBOOK, 2002) O estudo da metalurgia do pó trata da fabricação, caracterização e conversão de pós em componentes de engenharia, a consolidação do material baseia-se nas leis de calor e deformação do pós (GERMAN, 1994). As aplicações são inúmeras desde produtos porosos, utilizados para a produção de filtros, até imãs com alta resistência (ASM HANDBOOK, 2002).

Utiliza-se a metalurgia do pó na produção nos mais variados mercados. Como exemplo, na indústria automobilística, pois as peças produzidas são complexas, portanto, com o processo da metalurgia do pó um metal, liga ou cerâmica, na forma de partículas, são processados compactados na forma definitivas e muitas vezes não se necessita de usinagem posterior (CHIAVERINI, 1992; THÜMMLER E OBERACKER, 1993).

O processo da metalurgia do pó envolve as seguintes etapas: mistura dos pós;

compactação dos pós, para a formação da forma desejada. aquecimento do compactado, de modo a produzir-se uma

ligação entre as partículas, assim, possibilita-se a resistência mecânica; processo chamado de sinterização.

como opção, após a sinterização pode-se aplicar outros tratamentos como; tratamentos térmicos, tratamentos superficiais e usinagem. (CHIAVERINI, 1992)

O processo de sinterização do material é a etapa mais complexa no processamento por metalurgia do pó, pois é influenciada por diversos parâmetros que atuam diretamente no processo e com sistemas diversos (GOMES, 1995).

transporte de material como exemplo, a difusão atômica. Para promover uma maior força motriz, adicionam-se elementos reativos que alteram o equilíbrio entre a energia superficial das partículas e a energia de contorno de grão, favorecendo a sinterização (COSTA, 2004).

A sinterização do alumínio é dificultada pela camada de óxido que se forma durante a compactação e no forno de sinterização, para se reduzir essa camada utiliza atmosfera controlada, mas ainda assim a camada de óxido está presente (NEUBING, 1987, apud COSTA, 1998). Na sinterização com fase líquida pode ocorrer por dois processos diferentes: pode ser em fase líquida transiente, onde o líquido é formado durante o aquecimento e desaparece por interdifusão durante a mesma temperatura, e em segundo a fase líquida permanece durante todo o tempo em que o material está na temperatura de sinterização (COSTA, 2004).

No entanto, nas ligas de alumínio pode-se formar eutético com ponto de fusão baixo com isso ocorre a sinterização do material formando uma fase líquida. Essa fase líquida preenche e fratura a camada de óxido, a qual é dispersa no material (NEUBING, 1987, apud COSTA, 1998).

Na Figura 4, pode-se observar como ocorre essa fratura do óxido e a sua dispersão na matriz.

Figura 4 - Sinterização com fase líquida do alumínio.

Fonte: adaptado NEUBING, 1987.

Figura 5 – Materiais produzidos por metalurgia do pó.

Fonte: METALURGIA DO PÓ,

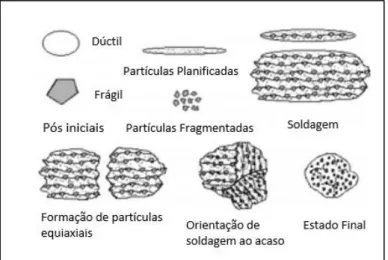

Em materiais frágeis realiza-se moagem em moinho de bolas, estes materiais sofrem impacto mecânico das bolas que fraturam o material. No início do processo de moagem as partículas frágeis sofrem fragmentação e as partículas dúcteis tornam-se achatadas devido ao miniforjamento.

A soldagem é frequente entre as partículas dúcteis, no entanto a etapa de fratura é observada nas partículas frágeis. Após um tempo de moagem as partículas frágeis são incorporadas a superfície gerada pelas partículas de menos dureza.

2.2.2 Moagem de alta energia

No processo de moagem de alta energia há deformação repetida de fratura e solda a frio das partículas de pós entre as bolas e as paredes do moinho (COSTA, 1998). As partículas de pós de materiais dúcteis tendem a soldar a frio, com isso há uma baixa eficiência no processo.

Portanto, os moinhos são escolhidos pela possibilidade de moer o material da seguinte forma: sistemas dúctil-dúctil, dúctil-frágil e frágil-frágil. Os moinhos mais utilizados para esses sistemas são o moinho Atritor e o moinho planetário (BREITENBACH, 2011).

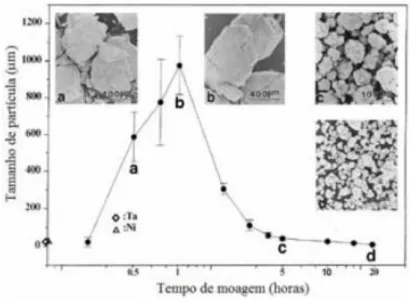

No sistema dúctil-frágil a fase dúctil sofre uma contínua deformação plástica, fratura e solda. A Figura 6, a seguir, mostra as três etapas na evolução da moagem de como as partículas frágeis são implantadas na matriz de propriedade dúctil.

Primeiramente há um miniforjamento e solda das partículas, em seguida a estrutura lamelar é refinada e o espaço interlamelar diminui. Portanto, as partículas que apresentam insolubilidade na matriz serão distribuídas homogeneamente pela matriz, no entanto as partículas que apresentam uma solubilidade com a matriz dúctil apresentam uma homogeneidade química e forma-se uma solução sólida (SURYANARAYANA, 2001; THÜMMLER e OBERACKER,1993)

Figura 6 – Os três estágios na evolução da moagem no sistema dúctil-frágil.

Fonte: SURYANARAYANA,2001

curso, ocorre ligação em níveis atômicos, com isso há formação de solução sólida, formação de intermetálicos ou fases amorfas e o espaçamento entre as camadas torna-se tão fino que desaparece. (SURYANARAYANA, 2001; FOGAGNOLO et all, 2003). O sistema dúctil-dúctil está representado na Figura 7.

Figura 7 – Sistema dúctil- dúctil dos pós.

Fonte: adaptado FOGAGNOLO et all, 2003

A concentração entre componentes a serem moídos necessita pelo menos 15% de material dúctil. Para que ocorra a união devido às repetidas fraturas e soldagens a frio das partículas do pó.

Não ocorre soldagem a frio sem a presença de partículas dúcteis, portanto é improvável a obtenção de ligamento em sistemas com dois ou mais componentes frágeis.

Figura 8 - Relação da distribuição do tamanho de partícula com o tempo de moagem.

Fonte: (SURYANARAYANA, 2001).

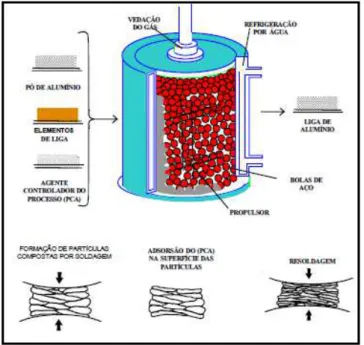

2.2.3 Moinho Atritor

No moinho Atritor a carga de bolas é ativada pelo impulso radial e a sua rotação é vinculada ao eixo de rotação, assim é possível ter interação entre as esferas e o pó. A atmosfera pode ser controlada com gás inerte e para se evitar o aquecimento do pó o recipiente é refrigerado com água.

Para obter-se um equilíbrio entre a soldagem e a fratura utiliza-se um Agente de Controle de Processo (ACP) o qual atua formando um filme entre os pós-elementares, bolas e paredes do jarro, impedindo o contato direto entre metal - metal. Para que não ocorra a oxidação do metal durante o processo pode-se utilizar argônio ou outro gás inerte (NOWOSIELSKI e PILARCZYK, 2005; GILMAN E BENJAMIN, 1983; SILVA, 2014.

Figura 9 - Funcionamento do moinho Atritor

Fonte: Adaptado de SURYANARAYANA(2001).

Neste moinho é possível processar maiores quantidades de pó, atualmente em alguns moinhos a rotação pode chegar a 3000 rpm. A atmosfera pode ser controlada e o jarro geralmente é resfriada com água. O impacto de bolas–pó–bolas, entre bolas–parede–bolas, e entre bolas e o impulsor pode gerar a redução do tamanho do pó (SURYANARAYANA, 2001; UNION, 2012).

2.2.3.1 Variáveis de Processo

Alguns parâmetros são relevantes na hora de processar o material, como:

tipo de moinho, velocidade de moagem,

tamanho e distribuição das partículas, relação em massa entre as esferas e o pó, tempo de moagem e

Essas variáveis não são totalmente independentes, por exemplo, o melhor tempo de moagem depende do tipo de moinho, do meio de moagem, da relação esfera-pó, entre outros (SURYANARAYANA, 2001).

Com uma alta energia envolvida no processo, a soldagem a frio e a aglomeração entre as partículas é indesejada, causando baixa homogeneização, para que isso não ocorra é adicionado o ACP (ZANATTA, 2007).

Os agentes controladores de processo são orgânicos, podendo estar na forma sólida, líquida ou gasosa. Atuando na superfície das partículas, interferem na soldagem a frio, principalmente se as partículas forem dúcteis, com isso diminui a tensão superficial do material. O agente controlador de processo é adicionado na proporção de 1 a 2% em peso (MELO, et al., 2013).

Outro moinho utilizado na produção de compósitos é o moinho Planetário no qual gira sobre um suporte de rotação e o cadinho gira em torno de seu eixo. Na produção com o moinho Planetário ocorre o efeito de abrasão e o efeito de choque, com isso, uma alta energia é gerada entre as bolas e o pó, por tanto, a composição após a moagem fica homogênea (COSTA, 1998).

2.3 CONSOLIDAÇÃO

2.3.1 Compactação

Os objetivos da compactação são: dar forma ao pó, conferir resistência mecânica para o manuseio, proporcionar o contato necessário entre as partículas do pó, para que a sinterização seja efetuada de uma forma mais eficiente e determinar a densidade verde do compactado (ASM HANDBOOK, 1998).

Os processos de compactação são os seguintes: compressão em matrizes rígidas,

compressão isostática e

2.3.2 Extrusão

A técnica de extrusão é utilizada por possibilitar a eliminação da etapa de sinterização, com a extrusão ocorre o controle da orientação dos grãos, o tamanho dos grãos e a eliminação da porosidade, as quais estão presentes nos materiais sinterizados.

Em materiais compósitos a base de alumínio, reforçados com partículas, há uma melhor distribuição dessas partículas no material, por tanto o reforço na matriz é melhor distribuída (AMIGÓ, 2000; RAO e UPADHYAYA, 1998).

O processo de extrusão é a combinação da compactação com deformação mecânica. O método usual para extrudar ligas de pós de alumínio é a compactação da pré-forma e seguido do processo de extrusão.

Algumas variáveis influenciam sobre a extrusão (ESPINOZA, 2002), são essas:

temperatura de trabalho; velocidade de extrusão; lubrificação;

geometria da fieira e pressão de extrusão

A alta temperatura de extrusão provoca a fusão incipiente do material causando trincas superficiais no produto final. Com temperaturas baixas também ocorrem trincas superficiais pela deformação a frio. Aquecendo-se a pré-forma com a matriz, não ocorre a perda de calor e o material deforma-se com mais eficiência (MATAIX, 1999).

A velocidade de extrusão depende da pressão aplicada e da temperatura de trabalho (MORSI et al.,2010)

O lubrificante atua como uma camada protetora contra o atrito, com isso a força necessária para que o material deslize na superfície da matriz diminui (IACOCCA, SMITH e GERMAN, 1999).

Figura 10 – Curva representando a pressão para a extrusão direta.

Fonte: ASM HANDBOOK, 1998.

O ângulo da fieira está relacionado com a força de extrusão, pois quanto menor for o ângulo maior é o atrito entre as paredes e o material (COSTA, 1998).

O processo de extrusão é feito de duas maneiras de forma direta, e de forma indireta.

O método de extrusão direta convencional é muito utilizado para extrudar pós-metálicos já compactados. Nesse processo a matriz e a pré-forma ficam fixas e o material desliza com a ação de um punção. A utilização de lubrificante é essencial, pois a ocorrência de atrito é inevitável (NAVAS, 1999).

Figura 11 – (a)Extrusão direta e (b) Extrusão indireta.

Fonte: Adaptado KALPAKJIAN e SCHMID, 2007.

Os materiais extrudados têm inúmeras aplicações, são utilizados em ferramentas e na indústria aeroespacial, esses materiais apresentam requisitos de integridade estrutural e alto desempenho (ASM HANDBOOK, 1998).

O processo de materiais compósitos com matriz de alumínio possibilita propriedades similares e muitas vezes melhores do que os mesmos materiais obtidos por métodos convencionais de processamento (ABAL, 1990; NAVAS, 1999).

Uma das vantagens de materiais extrudados é a redução dos custos, pois não há necessidade de operações posteriores, e também a variedade de forma que se pode obter (ABAL, 1990; NAVAS, 1999).

Comparando a extrusão com o método de fundição do alumínio, pode-se observar que na extrusão a dispersão do óxido de alumínio é

a)

melhor distribuído, pois na fundição essa camada é geralmente formada na superfície e com isso dificulta a dispersão das partículas para a formação do compósito (KURZAWA, 2006).

Portanto, a extrusão é eficaz na produção de produtos em geral, assegurando uma estrutura refinada da matriz, ausência de porosidade, distribuição homogênea das partículas na matriz e pode-se endurecer a liga pela dispersão de óxido de alumínio e por fim, eliminar a etapa de sinterização. (LEE e SUBRAMANIAN, 1992; NAVAS, 1999; MA, 2010; ALIZADEH, 2011).

2.4 TRATAMENTOS TÉRMICOS EM LIGAS DE ALUMÍNIO

Os tratamentos térmicos têm como objetivo modificar as propriedades mecânicas dos materiais. Alteram-se as fases presentes, varia-se a morfologia dos microconstituintes e também modifica a distribuição de defeitos cristalinos (GUPTA, MAROIS e LLOYD, 1996; BORREGO et al., 1996).

Nas ligas de alumínio, após a têmpera, ocorre o crescimento da resistência elétrica, isso acontece porque a solução sólida fica supersaturada e ocorre a acumulação de átomos de elementos de liga. Segundo Novikov (1994), a zona Guinné-Preston (GP), é uma região da solução sólida enriquecida em elementos solutos.

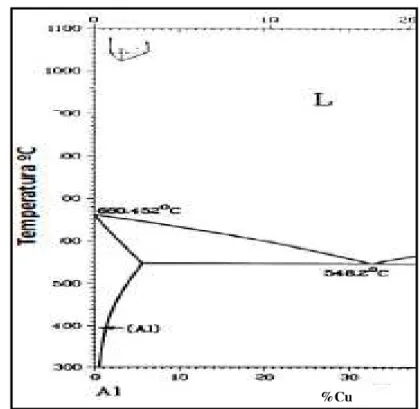

O endurecimento por precipitação é o mais utilizado para ligas de alumínio de alta resistência. Os metais e ligas endurecem quando se dificulta a movimentação das discordâncias em uma estrutura cristalina, assim, o endurecimento produz uma segunda fase que dificulta o movimento das discordâncias, essa segunda fase pode ser obtida por tratamentos térmicos. Na Figura 12 está representando o diagrama Al-Cu (COSTA, VARGAS e PARUCKER, 2001).

O tratamento térmico previne que o material não perca suas propriedades em temperaturas elevadas, às quais são danificados, pois a liga AA2014 apresenta aglomerados de precipitados que perdem a coerência com a matriz.

Figura 12 – Diagrama de fases Al-Cu.

Fonte: adaptado, POLMEAR, 1995.

2.4.1Tratamento Térmico de Solubilização e Precipitação

O tratamento de solubilização consiste na dissolução dos átomos de soluto para se formar uma solução sólida monofásica. Na liga de alumínio AA2014, o tratamento de solubilização segue da seguinte forma.

Eleva-se a temperatura até o campo da fase α e permanece na temperatura até que a fase θ seja completamente dissolvida, com isso, a liga apresenta apenas uma fase. Após, submete-se a liga ao resfriamento rápido, ou têmpera, até a temperatura ambiente, assim previne qualquer processo de difusão.

A liga, nessa condição, está fora do equilíbrio, onde apenas a solução sólida da fase α, supersaturada com átomos do elemento θ, está presente na temperatura ambiente, a liga esta relativamente dúctil e pouco resistente (CALLISTER, 2008). A Figura 13 representa o diagrama de

fase parcial para a liga Al-Cu e como sua microestrutura durante o tratamento térmico de solubilização.

Figura 13 - Representação da microestrutura durante o tratamento de solubilização.

Fonte: adaptado ASKELAND, 1984

Essa solução sólida formada após o resfriamento rápido do material mantém certo número de vacâncias na rede, os quais favorecem a difusão em temperaturas baixas e são convenientes para a formação das zonas de GP- Guinier-Preston (BROOKS, 1990; ASM 1991; POLMEAR, 1995; COSTA, 1998; NAVAS; 1999).

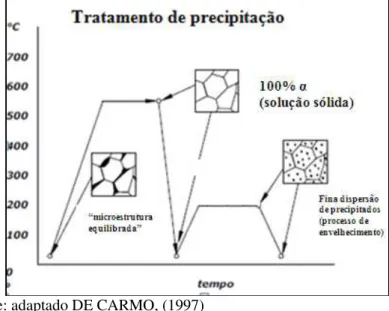

Após o tratamento de solubilização a liga é submetida ao tratamento de precipitação, que consiste no aquecimento do material na região bifásica da liga, entre 120 e 230°C, quanto maior a temperatura, mais rápido o processo desenvolve-se. Nessa temperatura os precipitados começam a se formar como partículas finamente dispersas, esse processo é chamado de envelhecimento.

Figura 14 - Tratamento térmico de solubilização com sua microestrutura resultante e também representa o tratamento de precipitação com sua microestrutura resultante

Fonte: adaptado DE CARMO, (1997)

A liga em estudo faz parte do sistema Al-Cu-Mg e apresenta o envelhecimento natural. Portanto, essa liga, depois de realizado o tratamento de solubilização e têmpera, envelhece naturalmente à temperatura ambiente ao decorrer do tempo.

O envelhecimento artificial é um mecanismo de endurecimento do material. Nesse processo o excesso de soluto tende a precipitar e a propriedade do material é influenciada pelo tamanho, dispersão e morfologia das partículas dos precipitados.

Esse endurecimento do material dificulta a movimentação das discordâncias por apresentar uma deformação, causada pela estrutura da zona GP2, e também pela presença de partículas precipitadas. Essas partículas são submicroscópicas, possíveis de serem observadas por Raio-X ou Microscopia Eletrônica de Transmissão – TEM. (SILVA, 2012)

2.4.2 Mecanismo de Endurecimento

Os mecanismos de endurecimento por precipitação (envelhecimento artificial) são utilizados em ligas de alumínio.

Com o processo de precipitação, que ocorre a partir de uma solução supersaturada que tende a formar as zonas de GP, como a Figura 15 demonstra, onde no primeiro momento os átomos de cobre formam aglomerados muito pequenos e finos que possuem uma espessura de aproximadamente 25 átomos de diâmetro e são formados em várias posições no interior da fase α.

Ocorrem três tipos de precipitados, os quais dependem da estrutura da superfície de separação entre o precipitado e a matriz, esses tipos de precipitados são: plenamente coerente, parcialmente coerente e incoerentes.

Nas ligas Al-Cu com o tratamento de envelhecimento as zonas GP2 e a fase θ’’ são precipitados plenamente coerentes, no entanto a fase θ’ é parcialmente coerente e a Cu-Al2 é considerado incoerente ( NOVIKOV,1994).

Quando material é aquecido, acima de 100°C, as zonas GP1 serão modificadas em partículas e com estruturas cristalinas diferentes denominadas de zonas GP2 ou θ’’, os quais são precipitados de transição, com o passar do tempo de tratamento ocorre o surgimento da segunda fase incoerente de precipitado, a fase CuAl2 (VERNEY e DUSZCZYK, 1998). Com o passar do tempo, e o processo de difusão transcorrendo, as zonas formam partículas, as quais passam por duas fases de transição, chamadas como zona GP2 ou θ’’, antes de formar a fase que é parcialmente coerente com a matriz θ, como representado na Figura 15(b), e (c) (CALLISTER, 2008).

Figura 15 – Formação das zonas de Guinier-Preston (GP).

Fonte: CALLISTER, (2008).

b) c)

Com essas zonas GP há aumento da resistência à deformação, por apresentarem alta força de ligações atômicas nestas zonas e tensões internas que existem nos precipitados. A causa dessas tensões é o fato de que os átomos de cobre apresentam um diâmetro atômico menor que os átomos do alumínio (CALLISTER, 2008).

Outros tratamentos aplicados as ligas de alumínio se destacam: T0 e T4.

T0 – tratamento de recozimento empregado para eliminar o excesso de tensões residuais no material submetido a elevados esforços de deformação. Aumenta alongamento e ductilidade, diminuindo a resistência.

T4 – tratamento de solubilização, têmpera e envelhecimento natural. Aplicado em ligas cujo processo de envelhecimento requer horas e com muitos dias à temperatura ambiente. Boa resistência e ductilidade máxima.

2.5 PROPRIEDADES MECÂNICAS DOS MATERIAIS

COMPÓSITOS

2.5.1 Resistência à Tração

As ligas de alumínio tratáveis termicamente apresentam um aumento na resistência por meio dos tratamentos térmicos, como exemplo da liga 7178 que após a extrusão com tratamento térmico de solução-precipitação podem ter resistência à tração de aproximadamente 600MPa (ABAL, 1990).

Os materiais compósitos são sujeitos a danos mecânicos quando exposto a esforços de tensão, flexão e cisalhamento, o aumento da carga externa pode levar a uma falha catastrófica do material.

A resistência em materiais compósitos pode aumentar com a redução do tamanho da partícula, aumentando até 10% quando se compara partículas de 3 à 23µm. Partículas menores estão em maior número na matriz, com isso há um maior número de obstáculos para o movimento das discordâncias. No entanto o aumento do reforço na matriz diminui a resistência, pois aumenta-se a ocorrência de defeitos como aglomerados de partículas (STERNOWSKY, O’DONELL e LOONEY, 1997; MATAIX, 1999; TAN e ZHANG, 1998).

entanto, se a união entre a matriz e o reforço é frágil à resistência a tração pode ser inferior ao material sem reforço.

A falha destes materiais está associada com a ruptura do material de reforço e a formação de vazios na matriz, como consequência da aglomeração das partículas (COSTA, 1998; NAVAS,1999 e LLOYD, 1991).

Em estudos utilizando ligas de alumínio AA6061 com reforço de Ni3Al, como processo de fabricação via metalurgia do pó e extrudada, obteve-se valores superiores para a resistência a tração de 260 MPa para 386 MPa, com o material submetido a tratamento térmico. (ABAL, 1990)

2.5.2 Dureza de Compósitos

Sabe-se que com a adição de partículas de cerâmica na matriz metálica produz um aumento na dureza do material.

Alguns pesquisadores observam que um aumento de 20% de fração de volume pode aumentar em 60% na dureza do material, para a avaliação de dureza a presença de aglomerados não está relacionada, pois quanto mais reforço adiciona-se na matriz a dureza tende a aumentar (HUTCHINGS, 1991 e FOGAGNOLO, 2003).

2.5.3 Estudo Tribológico

O ensaio de desgaste é essencial, pois a ocorrência de desgaste pode ser verificada em equipamentos de movimentação, anéis de pistão e discos de freios. A classificação dos diferentes processos de desgaste é em relação ao tipo do movimento relativo entre os corpos em contato (DE JESUS, 1998).

Figura 16 - Vista lateral do tribômetro e desenho esquemático do cabeçote.

Fonte: Silva et al. 2006

O desgaste abrasivo ocorre quando partículas não metálicas deslizam sobre partes metálicas, acompanhadas de uma forte pressão, consequentemente há retirada do material metálico. As dimensões e características das partículas e a maior ou menor pressão de escorregamento sobre as superfícies determinam a classificação da abrasão. Alguns fatores que aceleram o desgaste por abrasão são: tamanhos das partículas; formatos das partículas; dureza do metal base e das partículas entre outras (DE MELO, 1994).

O desgaste adesivo é provocado entre duas superfícies que estão em contato direto e deslizam entre si, esse processo remove a película de óxido que reveste os metais, com isso, os átomos estão em contato direto. Os tipos de desgastes por adesão são: por rolamento; e por deslizamento (DE MELO, 1994).

Dois fatores importantes para o desgaste são a natureza das partículas e a carga suportada em cada partícula e também o tamanho das partículas é um fator significativo.

3 MATERIAIS E MÉTODOS

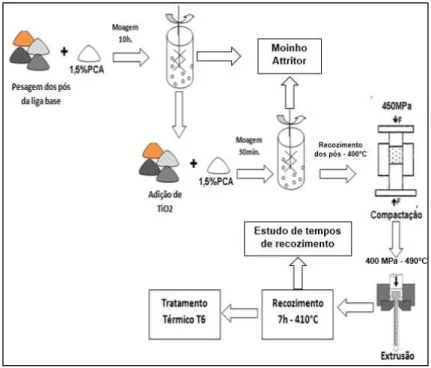

O processo estudado segue na Figura 17 um fluxograma das etapas para a obtenção do compósito.

Figura 17 – Fluxograma das etapas para a realização do estudo do compósito.

Fonte: o autor

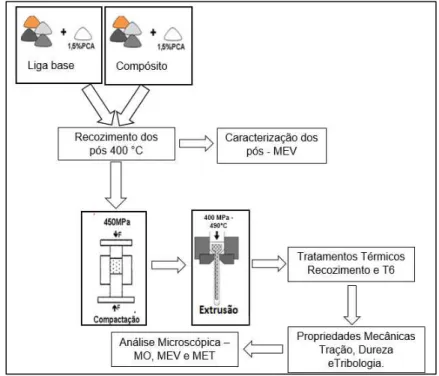

Figura 18 – Fluxograma das etapas de caracterização e análise dos materiais.

Fonte: o autor.

3.1 OBTENÇÃO DO COMPÓSITO

Tabela 1– Parâmetros de moagem da liga base

Parâmetros de moagem

Tempo de moagem 10h

Velocidade de rotação 500 rpm

Razão bolas/carga 20:1

Atmosfera Argônio

Fonte: o autor

Figura 19 – Moinho Attritor

Fonte: o autor.

Tabela 2- Composição percentual da liga AA2014.

Elemento

Químico Porcentagem (%) Pureza(%) Fabricante

Cobre 4,5 99,5 Metalpó

Magnésio 0,5 99 Reagen

Silício 0,7 - Lab. Metalurgia do

Pó

Alumínio 94,3 99,7 Alcoa

PCA – Cera 1,5 - Sintermetal

Fonte: Fabricante.

Para a adição do reforço foram utilizados os parâmetros mencionados na tabela 3, sendo utilizada uma massa de 2.000 gramas de esferas de aço SAE52100, de 5 mm de diâmetro, para cada 100 gramas de pó da matriz. Após a adição do material o recipiente foi resfriado com fluxo de água e a atmosfera foi substituída por argônio com uma pressão de 3bar (ESPINOZA,2002 ;SILVA, 2012). A porcentagem que foi adicionado de reforço de TiO2 na liga foi de 1,5%, 3% e 5%.

Tabela 3– Parâmetros de moagem para obtenção do compósito.

Parâmetros de moagem

Tempo de moagem 30min

Velocidade de rotação 500 rpm

Razão bolas/carga 20:1

Atmosfera Argônio

Volume da cuba 45%

Fonte: o autor

3.2 COMPACTAÇÃO DAS PRÉ-FORMAS

Após a moagem do compósito, o pó foi submetido ao tratamento de recozimento que foi realizado em atmosfera controlada de N2-5%H2, em uma temperatura de 400°C, por 30 min, para alivio de tensões, causada pela alta deformação ao introduzir uma fase frágil no moinho de alta energia.

3.3 EXTRUSÃO

As pré-formas foram lubrificadas com grafite, assim como as paredes da matriz e a fieira. As pré-formas foram pré-aquecidos a 490ºC durante 30 min., em forno mufla, para garantir sua homogeneização completa e em seguida foi realizada a extrusão com uma pressão de 580 MPa.

A Figura 20 mostra a matriz utilizada para se obter o material extrudado o qual foi utilizado para confeccionar os corpos de prova. Após a extrusão da pré-forma o material fica com aproximadamente 16 cm de comprimento e 7 mm de diâmetro.

Figura 20 –Matriz para extrusão e corpo de prova.

Fonte: o autor

Após o processo de extrusão ocorreu um estudo referente ao tratamento térmico de recozimento, alterando tempos de recozimento e após ocorreu o tratamento térmico de solução/precipitação.

Para que ocorresse uma homogeneização e um reordenamento na microestrutura do compósito, foi realizado um estudo referente ao tempo de recozimento do material, foram estudados tempos de recozimento de 0h, 7h e 10h a uma temperatura de 410°C.

A característica da liga AA2014 pelo tratamento térmico de solubilização/precipitação possibilitou a realização do tratamento térmico T6 – solubilização/precipitação.

O processo foi efetuado conforme a norma ASTM B597-9: solubilização realizada em banho de sais, a 490°C durante 60 min. seguido de têmpera em água, a temperatura ambiente. O processo de precipitação foi realizado em estufa a 160°C, por 18 h seguido de resfriamento ao forno. A Figura 21 mostra o ciclo térmico utilizado.

Figura 21 - Ciclo do tratamento térmico T6 conforme norma ASTM B597 – 86.

Fonte: o autor.

3.5 CARACTERIZAÇÃO E AVALIAÇÃO DAS PROPRIEDADES

3.5.1 Análise Microestrutural.

A análise microestrutural foi realizada por microscopia ótica (MO), microscopia eletrônica de varredura (MEV) e microscopia eletrônica de transmissão (MET). Através das imagens obtidas é possível observar as fases formadas, a distribuição dos grãos e possíveis porosidades.

Os materiais obtidos, após o ensaio de tração, foram caracterizados pela microscopia eletrônica de varredura e analisados também as características das pistas de desgaste.

Para a preparação da análise microestrutural foi realizado lixamento dos corpos de prova até a grana de 1200, polimento com solução de alumina e ataque químico com ácido fluorídrico (HF).

3.5.2 Ensaio de Tração

A análise da resistência mecânica do material foi realizado conforme a norma NBR 6152-2002, para o ensaio foi utilizada a máquina universal de ensaio EMIC – modelo DL30 KN, o corpo de prova foi usinado após a extrusão, a Figura 22 mostra a forma final do corpo de prova. As dimensões do corpo de prova está representado na figura 23.

Figura 22 – Corpo de prova para ensaio de tração.

Fonte: o autor

Fonte: o autor

3.5.3 Microdureza

A análise de microdureza foi realizada através do microdurômetro Shimadzu modelo HMV-2T. O penetrador utilizado foi o de formato piramidal da escala Vickers e a carga aplicada foi de 0,05N.

A análise foi realizada nos materiais extrudados e também após o tratamento térmico, nas composições de AA2014-0%TiO2, AA2014-1,5% TiO2, AA2014-3,0%TiO2 e AA2014-5,0%TiO2, preparados por lixamento até grana de 600 e polimento com alumina.

3.5.4 Ensaio de Desgaste Pino-Disco

O estudo tribológico foi realizada no tribômetro modelo Tribom CZ1000 – fabricado na UDESC – CCT, representado na Figura 24 a seguir.

Fonte: SILVA, 2012

O ensaio foi realizado no material extrudado e tratado termicamente, conforme mostra a Figura 25. Neste ensaio utilizou-se uma esfera de alumina polida, de 6 mm de diâmetro, como o pino, a seco, com uma carga de 5N. A distância percorrida pelo pino foi de 1.000 m, com uma velocidade de deslizamento de 0,1m/s.

A análise foi realizada nos materiais extrudados e também após o tratamento térmico, nas composições de AA2014-0%TiO2, AA2014-1,5% TiO2, AA2014-3,0%TiO2 e AA2014-5,0%TiO2, preparados por lixamento até grana de 1200 e polimento com alumina.

Com esse ensaio foi possível determinar o volume de material removido. Após o ensaio o material desgastado foi submetido a análise microestrutural.

Figura 25 – Corpo de prova para ensaio de desgaste pino sob disco.

Fonte: o autor

4.1 CARACTERIZAÇÃO DOS PÓS

A morfologia e o tamanho dos pós é consequência do processo de moagem de alta energia, que causa a fratura constante, pela ação das bolas com a parede e com os pós elementares, formando a liga AA2014 e o compósito com X% de TiO2.

O processo de moagem da liga base em moinho de alta energia por 10h foi suficiente para que os pós atingissem o estado de equilíbrio como consta em trabalhos realizados anteriormente (SILVA, 2012). A Figura 26 apresenta morfologia equiaxial e de forma planificadas do pó da liga base AA20104.

Figura 26 – Morfologia equiaxial da liga base, por moagem de alta energia durante 10h.

Fonte: o autor.

Figura 27 – (a)Morfologia do pó da liga AA2014 + 5%TiO2. (b) Distribuição do reforço na matriz. (c) Formação de aglomerados de TiO2.

a)

Fonte: o autor.

Com adição de partículas de cerâmica em uma liga dúctil aumenta o processo de fratura das partículas e causa um aumento da deformação das partículas dúcteis. O aumento da colisão entre as partículas está relacionado com tempos longos de moagem e também com altas rotações, com isso o estágio em que a fratura predomina sobre a soldagem no processo de moagem é alcançado.

No estudo granulométrico do pó é possível analisar a granulométrica média da liga base e do compósito.

O diâmetro das partículas do pó da liga de alumínio representa um tamanho, em média de 60,0 μm. A adição de nanopartículas de TiO2, após moagem de alta energia por 30 min altera o tamanho das partículas. Em geral, em todas as porcentagem de adição de TiO2 o tamanho das partículas do compósito foi o mesmo. O tamanho médio do diâmetro das partículas do compósito resultou em aproximadamente 8,0 μm.

De uma forma genérica a Figura 28 representa a morfologia da liga base comparando com o compósito com 5%TiO2, processados por moinho planetário, realizado em trabalho anterior(SILVA, 2012), e moinho atrittor.

Figura 28 - Distribuição granulométrica das partículas dos pós obtidos (μm); (a) Liga base; (b) Liga base+5,0%TiO2 (SILVA, 2012); (c) Liga base+5,0%TiO2.

Fonte: o autor, (b)SILVA, 2012

4.2 ANÁLISE DO TRATAMENTO DE RECOZIMENTO E TRATAMENTO DE SOLUBILIZAÇÃO E PRECIPITAÇÃO

Realizou uma análise quanto a homogeneização dos materiais, foram realizados recozimentos com tempos de 0h, 7h e 10h, com o objetivo de averiguar o comportamento do compósito em relação ao tratamento térmico de solubilização e precipitação. Nota-se que nas imagens da liga base não apresentam uma homogeneização como nas imagens com o reforço de nanopartículas de TiO2.

a)

b)

Na comparação dos tratamentos de recozimento pelas imagens de MEV, na Figura 29, pode-se observar que com o tempo de 10h de recozimento os precipitados crescem 5 vezes mais do que para o tratamento de recozimento por 7h conforme a Figura 29(b) demonstra.

Figura 29 – Micrografias do compósito com 1,5% de TiO2, (a) recozimento por 7h; (b) recozimento por 10h.

a)

Fonte: o autor.

Na Figura 30 pode-se observar a dispersão dos precipitados, CuAL2, e a diferença na microestrutura do material com o reforço de TiO2, e da liga base AA2014. Observando que a porosidade está presente em maior número na liga base, a Figura 30 mostra todos os tempos de recozimento após o tratamento térmico T6, para as amostras com o reforço é possível identificar os contornos de partículas e precipitados menores.

b)

Figura 30 - Microscopia ótica a) liga base 0h – T6 200x; b) compósito com 1,5% de TiO2 0h – T6 200X; c) liga base 7h – T6 200x; d) compósito com 1,5% de TiO2 7h – T6 200X; e) liga base 10h – T6 200x; f) compósito com 1,5% de TiO2 10h – T6 200X;

Fonte: o autor

Pode-se observar por análise da Figura 31(d) que o material com 7h de recozimento apresenta uma microestrutura homogênea, se comparado com os outros tempos de recozimento. No entanto, os

a) b)

c) d)

e

) f)

CuAl2 CuAl

2

CuAl2

CuAl2

CuAl2

CuAl

2precipitados da liga base e do material com reforço apresentam tamanhos semelhantes. Com os tratamentos de 0h e 10h de recozimento pode-se observar precipitados maiores, o que justifica que não há necessidade de um tratamento longo, de 10h, e sem o tratamento de recozimento o material não fica homogêneo.

Nota-se, na Figura 31, a dispersão dos precipitados e também o tamanho dos precipitados da liga base com o tratamento térmico.

A Figura 31(c) e (d) mostra que para o tratamento de recozimento com 7h o tamanho dos precipitados da liga base e do compósito foram menores, com o tratamento de recozimento de 7h ocorreu uma melhor homogeneização na estrutura do material. Por tanto, o tratamento que foi utilizado para os corpos de prova foi o de 7h de recozimento procedendo com o tratamento térmico T6. A Figura 31 representa os precipitados para a liga base e o compósito com 1,5% de TiO2, com todos os tempos de recozimento.

Figura 31 – Micrografia dos tratamentos de recozimento seguido do tratamento térmico T6 a) liga base 0h; b) compósito com 1,5% de TiO2 0h; c) liga base 7h; d) compósito com 1,5% de TiO2 7h; e) liga base 10h; f) compósito com 1,5% de TiO2 10h;

a)

TiO2

b)

c)

CuAl2

d)

e)

TiO2 CuAl2

Fonte: o autor

A dispersão dos precipitados é melhor e com menor número de porosidade no material com o reforço, como se observa na Figura 32 que mostra da comparação da liga base e do compósito após tratamento térmico de recozimento e de solução/precipitação.

Figura 32 – Micrografia da comparação da liga base e do compósito após tratamento térmico de recozimento e de solução/precipitação (a) liga base e do (b)compósito

Fonte: o autor. f)

a) b)

CuAl2

TiO2

A Figura 33 mostra as microestruturas da amostra da liga base sem reforço e com reforço, extrudadas, recozidas e com tratamento térmico T6. Nota-se que com o reforço os precipitados estão menores, indicando que o TiO2, retarda o crescimento dos precipitados.

Figura 33 – Microscopia ótica a) Liga Base com 40X; b) Liga ase+5%TiO2 com 40X.

Fonte: o autor

Ao se analisar os materiais com um maior aumento, na Figura 34, observa-se como os precipitados da liga base estão maiores do que no compósito e nota-se a homogeneidade das amostras.

Figura 34 -Microscopia ótica a) Liga Base com 200X; b) Liga Base+5%TiO2 com 200X.

Fonte: o autor

a) b)

a) b)

CuAl2

CuAl2

CuAl2

4.3 ANÁLISE DO COMPÓSITO POR MICROSCOPIA ELETRÔNICA DE TRANSMISSÃO.

Analisando o compósito com o microscópio de transmissão podemos observar a presença do titânio na região em que os precipitados então presentes, como pode ser observado com o auxílio da análise química realizado no material.

A Figura 35 mostra as zonas GP, na forma de lâminas finas em forma de disco, na região foi feita a análise química detectando a presença de titânio, como a Figura 36 mostra.

Figura 35 – Microscopia eletrônica de transmissão do compósito com 5%TiO2.

Fonte: o autor.

Figura 36 – Análise química.

Fonte: o autor.

Por tanto, pode-se indicar que o titânio está restringindo o crescimento dos precipitados.

4.4 ANÁLISE DA FRATURA

Analisando a fratura do material é possível determinar os fenômenos que ocorrem e observar os principais mecanismos que provocam a falha do material.

Ocorre uma diferença no comportamento do material se compararmos as fraturas do compósito somente sinterizado e do compósito extrudado. Na Figura 37 visualiza-se o aspecto da fratura do material com reforço de 5%TiO2, tanto sinterizado como extrudado.

Figura 37 - Fractografia, a) liga base com 5%de reforço extrudada; b) liga base com 5% de reforço sinterizada.

Fonte: o autor. a)

Na Figura 38 (a) visualiza-se o aspecto da fratura da liga base após ensaio de tração, pode-se observar os alvéolos que caracterizam uma estrutura dúctil. Nas figuras com o reforço encontram-se lugares com ausência de relevo na fratura para as Figuras 38 (b) e (d), na Figura 38 (c) houve apenas pequena ligação entre as partículas.

Figura 38 – Fractografia: a)liga base; b) liga base com 1,5% de reforço;c) liga base com 3% de reforço; d) liga base com 5% de reforço.

Fonte: o autor

O processo de deformação durante a moagem da liga base com o reforço provoca um encruamento do material, para que o material fique mais dúctil foi realizado os tratamentos de recozimento e com o tratamento térmico de solução/precipitação - T6 as propriedades do material equivalem-se aos materiais produzidos por processos convencionais.

As imagens da Figura 38 (a) e (b) revelam uma ductilidade da matriz, característica relevante para a fabricação de compósitos reforçados com partículas, apesar de o compósito apresentar uma fratura frágil, como a micrografia na Figura 38 (c) mostra. Nos compósitos, a matriz dúctil atua como um ligante e suporte do reforço.

c)