UNIVERSIDADE DO ESTADO DE SANTA CATARINA – UDESC CENTRO DE CIÊNCIAS TECNOLÓGICAS – CCT

DEPARTAMENTO DE ENGENHARIA MECÂNICA – DEM

PROGRAMA DE PÓS-GRADUAÇÃO EM CIÊNCIAS E ENGENHARIA DOS MATERIAIS – PGCEM

INFLUÊNCIA DO AGENTE COMPATIBILIZANTE PE-co-PEG NAS PROPRIEDADES DA BLENDA PE/EPÓXI

Bruna Louise Silva

BRUNA LOUISE SILVA

INFLUÊNCIA DO AGENTE COMPATIBILIZANTE PE-co-PEG NAS PROPRIEDADES DA BLENDA PE/EPÓXI

Dissertação apresentada ao Programa de Pós-Graduação em Ciência e Engenharia de Materiais, como requisito parcial à obtenção do grau de Mestre em Ciência e Engenharia de Materiais.

Orientador: Daniela Becker

Co-orientador: Luiz Antonio Ferreira Coelho

S586i Silva, Bruna Louise

Influência do agente compatibilizante PE-co-PEG nas propriedades da blenda PE/Epóxi / Bruna Louise Silva. – 2014.

66 p.: il. ; 21 cm

Orientadora: Daniela Becker

Coorientador: Luiz Antonio Ferreira Coelho Bibliografia: p. 61-65

Dissertação (mestrado) – Universidade do Estado Santa Catarina, Centro de Ciências Tecnológicas, Programa de Pós-Graduação em Ciência e Engenharia de Materiais, Joinville, 2014.

1. Ciência dos materiais. 2. Blenda. 3.Compatibilizante. 4. Polietileno. I. Becker, Daniela. II. Coelho, Luiz Antonio Ferreira . III. Universidade do Estado de Santa Catarina. Programa de Pós-Graduação em Ciência e Engenharia de Materiais. IV. Título.

AGRADECIMENTOS

Em especial a professora Daniela e ao professor Coelho, pela dedicação, paciência, confiança concedida e pelos ensinamentos durante a elaboração desse estudo;

Ao professor Carlos Lepienski pelos ensaios de nanoindetação;

Ao Carlos pela ajuda na preparação de amostras de nanoidentação e por todo auxilio e amizade;

Ao professor Pezzin, por ter ajudado na parte de solução do tetróxido ósmio e no tingimento das amostras de microscopia de transmissão;

Aos colegas de mestrados e aos bolsistas, por todo apoio concebido nesses anos;

Aos meus amigos que participaram dessa caminhada e estão presentes ao meu lado nos momentos de dificuldades e alegrias;

A Ana Kleinschmidt, Josi, Elton, Mariana, Fernanda e Sol, por todo apoio e principalmente paciência;

A todos que de alguma forma contribuíram direta e indiretamente para meu aprendizado e crescimento profissional, entre eles, Écio Molinari, Carol Oliveira, Joana Barbosa, Maria Eugênia e Francine Rafaeli.

Ao bolsista de caracterização térmica Roger, pela elaboração das análises; A professora Janaina, membro externo da banca, por ter aceitado o convite; A Capes pelo auxilio financeiro;

Aos meus pais e familiares, principalmente ao meu marido Gleison, pela paciência, apoio, incentivo e companheirismo;

E a Deus, por guiar os meus passos, gerar as oportunidades e dar força para continuar;

RESUMO

SILVA, Bruna Louise. Influência do agente compatibilizante PE-co-PEG nas propriedades da blenda PEA/Epóxi. 2014. Dissertação (Mestrado em Ciência e Engenharia de Materiais – Área: Polímeros) – Universidade do Estado de Santa Catarina. Programa de Pós-graduação em Ciência e Engenharia de Materiais, Joinville, 2014.

Entre as opções de modificações de polímeros, encontra-se a mais comum que é a obtenção de blendas

poliméricas, um dos principais objetivos desse trabalho foi estudar a influência da dispersão de um polímero rígido em uma matriz tenaz. A blenda em questão utilizou como matriz o polietileno de alta densidade (PEAD) e como fase dispersa o epóxi (DGBA). A blenda PEAD/Epóxi é imiscível, blendas imiscíveis podem ser compatibilizada, a compatibilização possui a finalidade de gerar uma morfologia de fase adequada e estabilizada. Optou-se em trabalhar como compatibilizante o copolímero polietileno-bloco-poli(etilenoglicol) (PE-co-PEG), devido o PE-co-PEG ter grupos funcionais que podem reagir com o epóxi. As amostras produzidas foram caracterizadas por reometria de torque, espectroscopia no infravermelho (FTIR), calorimetria exploratória diferencial (DSC), nanoindentação, microdureza e microscopia eletrônica de varredura efeito campo (FEG) e microscopia eletrônica de transmissão (MET). Não foi possível verificar na análise de FTIR deslocamento significativo na intensidade de 913 cm-1, banda de absorção característica do grupo epoxídico, sugerindo que não ocorreu à reação entre a hidroxila do PEG do compatibilizante e o grupo epoxídico. Também não foi observadas alterações nas curvas de reometria de torque, tal fato sugere que não ocorreu nem uma reação entre os componentes da blenda. Os resultados de DSC mostram que a adição do epóxi resultou em um aumento na cristalinidade do PEAD, o melhor resultado apresentado de cristalinidade (68±1%) foi obtido para a blenda com 10% de epóxi e 1% de agente compatibilizante. A técnica de difração de raios-X mostrou que a estrutura cristalina do PEAD não foi alterada com a incorporação de epóxi e PE-co-PEG, sendo que o aumento do grau de cristalinidade pode estar relacionado com a cinética de cristalização do PEAD. Esses resultados do grau de cristalinidade são análogos ao modulo de Young, onde a adição de epóxi resultou um aumento na rigidez do PEAD, a blenda que apresentou maior grau de cristalinidade também apresentou maior rigidez (1,85±0,05 GPa). O mesmo comportamento foi analisado nos resultados de nanodureza e microdureza. A análise da superfície de fratura por microscopia eletrônica de varredura efeito campo (FEG) e microscopia eletrônica de transmissão (TEM) revelou que o tamanho da fase epoxídica encontra-se em escala micrométrica. O compatibilizante ocasionou uma melhor adesão de fases entre o PEAD/Epóxi, reduziu o tamanho dos domínios de epóxi e permitiu uma distribuição de fase epoxídica mais dispersa. Os resultados sugerem que o aumento da cristalinidade e da resistência à deformação plástica e elástica é dependente do tamanho do domínio de fase dispersa.

ABSTRACT

SILVA, Bruna Louise. Influence of compatibilizer PE-co-PEG in the blend PE/epoxy properties. In 2014. Dissertation (Mestrado em Ciência e Engenharia de Materiais – Área: Polímeros) – Universidade do Estado de Santa Catarina. Programa de Pós-graduação em Ciência e Engenharia de Materiais, Joinville, 2014

Among polymer modifications options, is polymer blends, aim of this work was to study influence of the dispersion of rigid polymer in a thougness matrix. The blend in question used as matrix the high density polyethylene (HDPE) and as disperse phase the epoxy (DGEBA). The blend HPDE/Epoxy is immiscible, immiscible blends can be compatibilized, the compatibility has the purpose of generate a phase morphology stabilized and adequate. We chose to work as a compatibilizing copolymer polyethylene -block- poly (ethylene glycol) (PE -co- PEG), due PE- co -PEG having functional groups which can react with the epoxy. The blends were characterized by , torque rheometry , infrared spectroscopy (FTIR), differential scanning calorimetry (DSC) , nanoindentation , microhardness, scanning field effect (FEG) and transmission electron microscopy (TEM). Unable to verify by analysis of FTIR significant shift in the intensity of 913 cm-1, absorption band feature of the epoxy group, suggesting the reaction did not occur between the PEG hydroxyl of compatibilizer and the group epoxy. It was also not observed changes in torque rheometry curves, suggesting that not occurred reaction between the components blends. The results of DSC show that addition of the epoxy resulted in increasing in the crystallinity (68±1%) the best result was obtained for the blend with 10% of epoxy and 1% of compatibilizer. The technique X-ray diffraction showed that structure crystalline of HDPE was not altered whit incorporation of epoxy and PE-co-PEG, the increasing in the crystallinity degree may be associated whit crystallization kinetic of HDPE. the modulus of Young results present an analogous behavior, the addition of epoxy resulted an increasing in rigid of HDPE, the blend that showed higher crystallinity degree also present higher Young´s modulus (1,85±0,05 GPa). The same behavior was observed in the microhardness and nanohardness analysis. The analyze of fracture surface by field effect scanning electron microscopy (SEM) and transmission electron microscopy (TEM) revealed that the size of the epoxy phase is the micrometer range. The addition of compatibilizer caused better dispersion, decreases the size of the epoxy domains and improved the distribution of the dispersed phase. The results suggest that the increased crystallinity and resistance to plastic and elastic deformation is dependent on the domain size of the dispersed phase.

SÍMBOLOS E ABREVIAÇÕES

Símbolos

ΔGm variação da energia livre de Gibbs ΔHm variação da entalpia

ΔSm variação da entropia T temperatura

Øi fração volumétrica do componente i da mistura

Volume molar do componente i B energia de interação

Ca número de capilaridade

Ccr valor critico do número de capilaridade

parâmetro de interação Flory-Huggins taxa de cisalhamento

ηm viscosidade da matriz ηd viscosidade da fase dispersa

tensão interfacial

número adimensional que indica o valor critico de deformação da partícula

p razão entre as viscosidades entre os estado fundido da fase dispersa (ηd) e da matriz (ηm) V volume total da mistura

δi parâmetro de solubilidade de para o componente i da mistura Ft contribuição de grupo em função da atração molar

Fp contribuição do grupo para um número de grupos estruturais

volume molar da molécula de solvente ou unidade estrutural do polímero

correlação de Lydersen

α número de agregação molecular

n número de unidades de repetição dos segmentos da cadeia

Tm temperatura de fusão TC temperatura de cristalização XC grau de cristalinidade

entalpia aparente de fusão por grama de polímero

é a entalpia de fusão de 100% do polímero (T0-TC) taxa de crescimento dos esferulitos T0 temperatura de cristalização inicial N taxa de nucleação

ts tempo de solidificação L espessura da lamela

temperatura de fusão de equilíbrio energia livre interfacial de superfície

é a entalpia de fusão por unidade de repetição

Abreviaturas

PEAD polietileno de alta densidade PE polietileno

EP epóxi PP polipropileno

DRX difração de raios-X

DSC calorimetria diferencial exploratória PA poliamida

PE-co-PEG polietileno-bloco-poli(etileno glicol)

FEG microscopia eletrônica de varredura de efeito de campo FTIR Espectroscopia no infravermelho por transformada de Fourier PHS poli(4-hidroxi estireno)

SiO2 sílica

PEG poli(etileno glicol)

como configurar as paginas do trabalho para que saiam anversosPBT poli(tereftalato de polibutileno) MAH-g-PP polipropileno enxertado com anidrido maleíco

MAH-g-POE anidrido maleico graftizado com etileno octeno

LISTA DE FIGURAS

Figura 1- Esquema de compatibilização de blendas imiscíveis: (a) copolímero em bloco (b)

copolímero graftizados. ... 24

Figura 2-Esquematização da compatibilização química em blendas. ... 24

Figura 3-Esquematização do mecanismo de supressão de coalescência pelas moléculas de

compatibilizante. ... 25

Figura 4-Reação entre os grupos epoxídicos do DGEBA com as hidroxilas do PEG. ... 25

Figura 5-Esquematização das moléculas de PE-co-PEG na membrana de PEAD. ... 26

Figura 6-Representação esquemática da colisão e coalescência de duas gotas de fluxo de

cisalhamento simples. ... 27

Figura 7-Representação esquemática da formação de lamelas e crescimento do cristalito formando

um esferulito. ... 27

Figura 8-Esquematização para determinação da taxa de nucleação e de crescimento dos esferulitos.

... 28

Figura 9-Estrutura química dos polímeros utilizados: (a) DGBA (b) OTBG (c) PEAD (d)

PE-co-PEG. ... 31

Figura 10-Fluxograma da rota adotada para o preparo da Blenda. ... 32

Figura 11-Esquematização (a) típica curva de carga-deslocamento e (b) padrão deformação de um

material elástico-plástico. ... 34

Figura 12-Termogramas de (a) aquecimento e (b) resfriamento da PEAD. ... 36

Figura 13-Espectro de FTIR do PEAD de 4000 a 500 cm

-1. ... 37

Figura 14-Termograma de aquecimento DGEBA. ... 38

Figura 15-Espectro de FTIR do DGEBA de 4500 a 550 cm

-1. ... 38

Figura 16-Termograma de aquecimento do PE-co-PEG. ... 39

Figura 17-Espectro de FTIR do PE-co-PEG de 4500 a 550 cm-1. ... 40

Figura 18- Estrutura química do compatibilizante PE-co-PEG. ... 40

Figura 19-Termogramas de aquecimento do Epóxi puro e com 10% de PE-co-PEG. ... 41

Figura 20-(a) Espectro de FTIR do sistema Epóxi/PE-co-PEG (b) Ampliação do espectro na faixa

entre 750 cm

-1e 1000 cm

-1. ... 42

Figura 21-- Termogramas de aquecimento do PEAD puro e com 10% PE-co-PEG. ... 43

Figura 22- Curvas de torque para o PEAD e o sistema PEAD/PE-co-PEG. ... 43

Figura 23-(a) Curva de reometria de torque VS tempo para o PEAD e as blendas (b) Curva de

reometria de torque VS temperatura para PEAD e das blendas. ... 45

Figura 24- Termogramas de aquecimento da matriz e das misturas. ... 46

Figura 25-Termogramas de resfriamento da matriz e das misturas. ... 47

Figura 26- Entalpia de fusão em relação às frações de Epóxi. ... 47

Figura 27-Espectro de FTIR do PEAD das blendas de 4500 cm

-1a 450 cm

-1... 49

Figura 28-Difratograma de raios-X de PEAD e das blendas. ... 49

Figura 29- Valores do grau de cristalinidade do PEAD e das blendas. ... 50

Figura 30-Resultados do grau de cristalinidades do PEAD e das blendas por DRX e DSC. ... 50

Figura 31-Resultados do módulo de Young obtidos pela análise de nanoindentação. ... 51

Figura 32- (a) Regra da mistura simples para amostras não compatibilizadas com diferentes

concentrações de Epóxi (b) amostras compatibilizadas. ... 52

Figura 33- Dureza superficial obtida (em escala nanométrica) a partir da nanoindentação. ... 53

Figura 34- Microdureza Vickers do PEAD e das blendas. ... 54

Figura 35- Nanodureza e microdureza do PEAD e das blendas. ... 55

Figura 36-- Micrografias de FEG: (a) 90-10-0 e (b) 89-10-1 magnitude: 5000x. ... 55

Figura 37-Micrografia de FEG para a blenda 90-10-0, magnitude: 1200x. ... 56

LISTA DE TABELAS

Tabela 1-Equações do método de Hoy para a estimativa do parâmetro de solubilidade. ... 23

Tabela 2-Dados fornecidos pelos fabricantes para os materiais empregados ao estudo. ... 31

Tabela 3-Composição e nomenclatura das amostras. ... 32

Tabela 4-Bandas de absorção e atribuição para o PEAD. ... 37

Tabela 5-Bandas de absorção e atribuição para o epóxi não curado. ... 39

Tabela 6-Bandas de absorção e atribuição para PE-co-PEG. ... 40

Tabela 7-

Valores da Tg’s para o epóxi e o sistema Epóxi/PE

-co-PEG. ... 41

Tabela 8-Valores do calculo do parâmetro de solubilidade DGEBA, método Hoy. ... 44

Tabela 9-

Valores de XC, ΔHm, Tm e Tc para o PEAD e para as blendas.

... 46

Tabela 10-Valores das taxas de crescimento e nucleação, tempo de solidificação, espessura da

lamela e temperatura inicial de cristalização. ... 48

Tabela 11-Módulo de Young por nanoindentação. ... 51

Tabela 12-Resultados de microdureza transformados em GPa. ... 54

SUMÁRIO

1 INTRODUÇÃO ... 20

1.1 OBJETIVO GERAL ... 20

1.2 OBJETIVOS ESPECÍFICOS ... 21

2.1.1 Blendas Poliméricas ... 22

2.1.2 Agentes Compatibilizantes

... 23

2.1.3 Microrreologia

... 26

2.1.4 Cristalização de blendas poliméricas

... 27

2.2 BLENDAS POLIMÉRICAS TERMOPLÁSTICO/TERMOFIXO ... 29

3. METODOLOGIA ... 31

3.1 MATERIAIS ... 31

3.2 MÉTODOS ... 31

3.2.1 Preparação das amostras

... 32

3.2.2 Estudo da compatibilização no sistema PE/PE-co-PEG e Epóxi/PE-co-PEG

... 32

3.3 CARACTERIZAÇÃO DAS AMOSTRAS ... 33

3.3.1 Reometria de Torque

... 33

3.3.2 Calorimetria exploratória diferencial (DSC)

... 33

3.3.3 Espectroscopia no infravermelho com transformada de Fourier (FTIR)

... 33

3.3.4 Difração de raios-X (DRX)

... 33

3.3.5 Nanoindentação

... 33

3.3.6 Microdureza Vickers

... 34

3.3.7 Microscopia eletrônica de varredura de efeito de campo (FEG)

... 35

3.3.8 Microscopia Eletrônica de Transmissão

... 35

4 RESULTADOS E DISCUSSÕES ... 36

4.1 CARACTERIZAÇÕES DOS MATERIAIS ... 36

4.2 ESTUDO DA COMPATIBILIZAÇÃO UTILIZANDO-SE PE-co-PEG ... 41

4.3 CARACTERIZAÇÃO DAS BLENDAS ... 44

4.3.1 Estudo da miscibilidade de fases do sistema PEAD/Epóxi

... 44

4.3.2 Reometria de torque

... 44

4.3.3 Análise térmica

... 45

4.3.5 Análise de difração de raios-X (DRX)

... 49

4.3.6 Módulo de Young por Nanoindentação

... 50

4.3.7 Nanodureza e Microdureza Vickers

... 53

4.3.8 Caracterização morfológica: por Microscopia eletrônica de varredura de Efeito Campo

(FEG) e Microscopia eletrônica de transmissão (TEM)

... 55

5 CONCLUSÃO ... 58

6 SUGESTÃO PARA TRABALHOS FUTUROS ... 59

7 REFERÊNCIAS BIBLIOGRÁFICAS ... 60

20

1 INTRODUÇÃO

As misturas físicas de dois ou mais polímeros são conhecidas como blendas. As blendas destacam-se por ser uma alternativa econômica para desenvolvimento de novos materiais, pois permitem combinar propriedades especificas de seus constituintes em um único material, de modo a obter novas propriedades mecânicas, térmicas e químicas, sem a necessidade de uma nova rota de síntese. (COSTA, 2012; SOUZA, 2007)

As blendas podem ser miscíveis, imiscíveis e/ou compatíveis. Misturas poliméricas miscíveis apresentam morfologia monofásica diferentemente das blendas imiscíveis que formam sistemas multifásicos. Já o termo compatibilidade recebe várias interpretações na literatura. A mais usual é que a compatibilidade ocorre quando a mistura de dois polímeros atinge determinadas propriedades físicas, químicas ou mecânicas desejadas, ou seja, a blenda é compatível desde que se atinja uma propriedade útil, caso contrário tem-se a incompatibilidade. (HAN, 2007; JIANG, 2012; DANTAS, 2011; QUENTAL, 2010)

A maioria das blendas estudadas é imiscível e o controle da morfologia é um fator crítico no desenvolvimento dessas blendas, sendo dependente de variáveis, como, tensão interfacial, composição, viscosidade do fundido, razão de viscosidade e taxa de cisalhamento entre os polímeros da blenda. (COSTA, 2014; ITO, 2006) Pode-se obter controle da morfologia, com a adição de um terceiro componente, o compatibilizante, que tem a finalidade de reduzir a tensão interfacial, o efeito de coalescência, promover a adesão e a distribuição homogênea da fase dispersa na matriz. (HAN, 2004; FELISBERTI, 2010, UHEARA, 2013)

O estudo de blendas permite alterar propriedades das poliolefinas, como por exemplo, a rigidez, que em comparativo a polímeros termoplásticos de engenharia é baixa. As resinas epoxídicas devidamente curadas apresentam muitas vezes altas temperaturas de serviço, e são extremamente resistentes, tanto mecanicamente como químico, entretanto são frágeis, por possuírem grande quantidade de ligações cruzadas. (PEREZ et al, 2008; LEIBLER, 2005) A adição de uma segunda fase termofixa, em uma poliolefina, oferece a oportunidade de modificar as características térmicas e as propriedades mecânicas da matriz, como aumento do módulo de Young e da cristalinidade. (JAHAMI et al, 2009)

O tamanho, dispersão e a distribuição dos domínios da fase dispersa são parâmetros importantes que determinam o desempenho de uma blenda polimérica. Nos últimos anos, as pesquisas estão relacionadas em nanoestruturas poliméricas. (PEREZ et al, 2008) As nanoblendas poliméricas são caracterizadas por possuírem fase dispersa com dimensão em torno de 100 nm, pois quanto menor os domínios da fase dispersa, maior a interação das fases presentes, tornando-se mais próximo da miscibilidade. (HAGE JR, 2011; LI, 2006) Copolímeros em blocos tem sido o objeto de muitas pesquisas como compatibilizante, pois uma de suas principais vantagem em comparação com copolímeros aleatórios, é que possuem tendência em formarem tamanhos de domínios da fase dispersa em escalas nanométricas. (PEREZ et al, 2008) Portanto, optou-se em utilizar como compatibilizante o copolímero em bloco PE-co-PEG, no qual possui grupos funcionais que podem interagir com a fase dispersa.

Há poucos trabalhos publicados que relatam a mistura de um material termofixo em uma matriz termoplástica. Entre esses encontram-se os trabalhos de Jiang et al (2013), Mangomedov et al (2011), Jahani et al (2009), Zhang et al (2006), e Li et al (2006), que estudaram a miscibilidade e a cristalização de uma poliolefina com a adição de fase termofixa. Foi observado que a adição de uma fase termofixa, aumentou a cristalinidade da matriz, em comparativo ao polímero semicristalino puro. Esses estudos mostraram a viabilidade da utilização do compatibilizante na incorporação da resina termofixa na matriz termoplástica, melhorando a dispersão de fase. Observou-se que a dispersão do termofixo proporcionou um aumento na cristalinidade sugerindo que o epóxi possa estar interferindo na cinética de cristalização.

O presente trabalho busca misturar mecanicamente dois polímeros, sendo que a fase matriz é termoplástica e a dispersa termorrígida. Para obter maior sinergia e melhor dispersão da fase termofixa, será utilizado como compatibilizante um copolímero em bloco. A blenda que será estudada é composta por epóxi disperso em uma matriz de polietileno (PEAD). Visando em estudar a miscibilidade entre os componentes da blenda, a influência do compatibilizante nos componentes de mistura e as propriedades térmicas e mecânicas.

Subdivide-se esse trabalho em seis capítulos, introdução e a revisão bibliográfica que aborda aspectos gerais referentes às blendas, microrreologia, compatibilização e cristalização. No terceiro capitulo será relatado os materiais utilizados, a metodologia usada para a obtenção das misturas poliméricas, e os demais ensaios para caracterização das amostras obtidas. Nos capítulos finais serão apresentados os resultados e discussões, finalizando com as conclusões e as referencias bibliográficas.

1.1 OBJETIVO GERAL

21

1.2 OBJETIVOS ESPECÍFICOS

Produzir blendas poliméricas de matriz termoplástica com três diferentes concentrações mássicas de epóxi (2,5%, 5%, 10%), com e sem adição de 1% compatibilizante;

Mensurar o módulo de Young e a nanodureza das blendas, utilizando-se o ensaio de nanoindentação; Avaliar a cristalinidade, temperaturas de fusão e cristalização, pelo ensaio de Calorimetria Diferencial Exploratória (DSC);

22

2 FUNDAMENTOS TEÓRICOS

No decorrer desse capítulo será apresentada uma breve revisão sobre alguns conceitos de blendas poliméricas, como miscibilidade, morfologia, compatibilização e microrreologia, na sequência são apresentadas o levantamento do estado da arte.

2.1.1 Blendas Poliméricas

Segundo Utracki (2002), o termo blenda polimérica é definido como mistura física de dois ou mais polímeros ou copolímeros, de tal forma que entre as cadeias moleculares dos diferentes polímeros existam interações físicas (por exemplo, ligações de hidrogênio e forças de Van der Walls), ou seja, podendo apresentar um pequeno ou nenhum grau de ligações químicas primárias entre os componentes de mistura.

Uma das características a serem analisadas em uma blenda é a sua miscibilidade, pois as propriedades de sistemas multifásicos serão dependentes do tamanho dos domínios e da sua distribuição. As blendas poliméricas podem ser miscíveis, morfologia monofásica; imiscíveis, há duas fases presentes, dispersa (domínio) e matriz (continuo) e parcialmente miscíveis, em que apenas uma pequena quantidade das cadeias de cada um dos componentes interage. (SHARMA, 2012; ALAM et al, 2005; GOHARPEY, 2008)

Para que o sistema seja miscível e estável, além da energia livre de Gibbs de mistura (ΔGm) ser negativa e estar em seu mínimo global (Equação 1), a segunda derivada da variação ΔGm (Equação 2) em relação à fração volumétrica (Øi) de um dos componentes deve ser positiva. (FELISBERTI, 2010; PAUL, BUCKNALL, 2000; AKCELRUD, 2007; UHEARA, 2013).

(1)

δ

δ (2)

A energia livre de mistura está relacionada com dois fatores, o entálpico (ΔHm) e o entrópico (ΔSm). A tendência de um processo de mistura é aumentar a sua desordem, ou seja, ocorre um aumento entrópico. Sendo assim, o segundo termo da Equação 1, TΔS, é sempre positivo, porque a temperatura é absoluta, o fator entrópico tende a zero à medida que aumenta a massa molar dos polímeros, devido a diminuição do grau de liberdade das moléculas. (COSTA, 2012; LIPATOV, 1997) Dessa forma para os sistemas poliméricos a entropia torna-se desprezível e a variação da energia livre de mistura depende do fator entálpico. A expressão especifica termodinâmica que controla os aspectos de miscibilidade em sistemas poliméricos é baseada na equação de energia livre, Equações 3 e 4. (UTRACKI, 2002; PAUL, 2000)

(3)

(4)

Onde:

ØA e ØB = frações volumétricas dos componentes de mistura; V = volume total de mistura;

e = volume molar;

R = constante universal dos gases;

B = parâmetro de interação entre moléculas;

A entalpia de mistura apresentada na Equação 3 foi descrita por van Laar e a entropia combinatorial de mistura, Equação 4, é uma extensão de resultados desenvolvidos para soluções de polímero por Flory e Huggins, essas equações são um dos modelos para descrever misturas polímero-polímero. O parâmetro B (Equação 5) é expresso em função do parâmetro de interação de Flory-Huggins polímero-polímero (Equação 6). (ORÉFICE et al, 2004; PAUL, BARLOW, 1983)

(5)

(6)

Onde:

23

δA e δB = parâmetro de solubilidade de cada componente de mistura;

= parâmetro de interação Flory-Huggins.

T= temperatura absoluta;

Em caso de misturas de polímeros de alta massa molar a entropia do sistema tende a zero, fazendo com que a miscibilidade do sistema dependa somente da entalpia de mistura, que é dependente do parâmetro B. A energia de interação entre dois polímeros (B) pode ser determinada a partir do parâmetro de solubilidade (δ). Um dos métodos para calcular o parâmetro de solubilidade é por contribuição de grupos. Na Tabela 1 apresentam-se as fórmulas para calcular o parâmetro de solubilidade pelo método Hoy. (KREVELEN, NIJENHUIS, 2009)

Observou-se que o termo miscibilidade está relacionado a termos termodinâmicos, tais como entalpia e entropia de mistura. Já a compatibilidade está relacionada à obtenção de uma melhor dispersão da fase na matriz, através da redução da tensão interfacial, e do aumento da adesão interfacial, por meio de um terceiro componente, na qual as duas fases iniciais da blenda podem interagir com o compatibilizante. (HAGE JR, 2011; PASSADOR et al, 2006. BASSANI, 2003)

O tipo de morfologia obtida influencia fortemente as propriedades das blendas. Alguns parâmetros exercem papel importante para controlar a morfologia de fases, tais como: relação de viscosidade no estado fundido entre os componentes, taxa de cisalhamento, composição da blenda e tensão interfacial. (NWABUNMA, 2008; BECKER, 2008)

A obtenção e desenvolvimento de blendas imiscíveis são fortemente dependentes de dois parâmetros importantes: o controle da interface ente os dois materiais constituintes e o controle da morfologia da fase dispersa. A combinação de propriedades intrínsecas pode ser alcançada em blendas poliméricas imiscíveis quando a fase dispersa possui dimensões em intervalos nanométricos ou submicrométricos. (COSTA, 2014)

Tabela 1-Equações do método de Hoy para a estimativa do parâmetro de solubilidade.

Equações auxiliares

Parâmetro de solubilidade

Fonte: (KREVELEN; NIJENHUIS, 2009)

Os valores de Ft estão em função da atração molar, Fp é a contribuição do grupo para um número de grupos estruturais, é o volume molar da molécula de solvente ou da unidade estrutural do polímero, é a correção Lydersen, utilizado nas equações auxiliares, ambos são tabelados por Hoy (Anexo A). O α é o número de agregação molecular, que descreve a associação das moléculas e n número de unidades de repetição por segmento

de cadeia. (KREVELEN, NIJENHUIS, 2009)

2.1.2 Agentes Compatibilizantes

Uma das características de misturas imiscíveis poliméricas, se comparado com misturas de líquidos imiscíveis simples, tais como óleo e água, é a sua elevada viscosidade combinado com tensões interfaciais relativamente baixas. Sistemas imiscíveis podem ser compatibilizados, a compatibilização é similar ao processo de emulsificação no sistema água/óleo, o detergente o agente emulsificador promove a mistura.

24

2002) Sua função é de reduzir a tensão interfacial, permitindo menor tamanho da fase dispersa; estabilizar a morfologia contra efeitos térmicos ou de cisalhamento durante as etapas de processamento e fornecer adesão interfacial no estado sólido. (FOWLER et al, 2012; HARRATS, GROENINCKX, 2006)

Misturas ternárias que compreendem dois polímeros imiscíveis e um copolímero são de interesse particular, representam um modelo ideal para o estudo de compatibilização de blendas poliméricas, mas também possuem aplicações comerciais diretas. Pequenas quantidades de compatibilizantes incorporadas à mistura polimérica (0,5-2% em peso) é o suficiente a obtenção de uma morfologia estável em mistura de polímeros imiscíveis. (ULTRACKI, 2002)

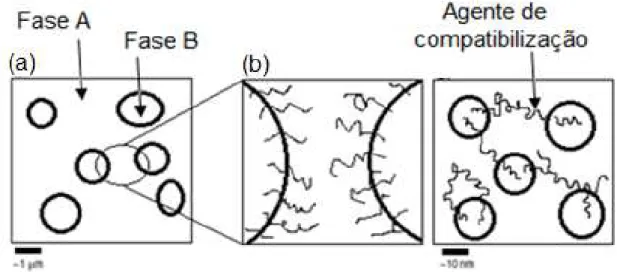

Geralmente é utilizado dois métodos para obter compatibilização: física e química. A Figura 1 apresenta um esquema de uma compatibilização física, composta por segmentos que são miscíveis com os polímeros formadores da blenda. A Figura 1(a), expõe a emulsão de gotículas de tamanho micrométrico de uma minoria de polímero B disperso em polímero A. A estabilidade é conseguida com uma camada interfacial de copolímeros em bloco ou de enxerto que compreendem sequências de monômeros; a Figura 1(b) mostra a esquematização da compatibilização, sendo que os desenhos dos copolímeros são para estruturar a mistura em escala menor, podendo formar pontes moleculares entre domínios distintos da fase dispersa. (RUZETTE, LEIBLER, 2005; BECKER, 2006)

Figura 1- Esquema de compatibilização de blendas imiscíveis: (a) copolímero em bloco (b) copolímero graftizados.

Fonte: (LEIBLER, RUZETTE, 2005).

A compatibilização química, Figura 2, utiliza a formação in situ na interface dos polímeros durante o

processo de mistura. A partir do uso de compatibilizantes apropriadamente funcionalizados ocorrem reações químicas entre os grupos funcionais presentes no compatibilizante com um dos polímeros formadores da blenda. Esse tipo de reação ocorre na interface, pois é onde há maior probabilidade de contato entre os grupos funcionais dos dois polímeros. (BECKER, 2006, VALLIN, 2007)

Figura 2-Esquematização da compatibilização química em blendas.

25

A Figura 3 apresenta esquematicamente como a compatibilização evita o efeito de coalescência. O segmento molecular do copolímero, referente ao polímero da fase dispersa, terá um menor grau de liberdade em relação às outras cadeias dessa fase. A consequência disso é que, quando duas partículas da fase dispersa se aproximam, ocorre uma compressão dos segmentos da cadeia do agente compatibilizante. Como esses segmentos estão confinados a uma repulsão elástica entre as partículas, de tal modo que o contato entre estas tende a evitar a coalescência das gotas poliméricas, podendo promover a redução da tensão interfacial entre as fases de modo que é possível estabilizar a dispersão e reduzir o tamanho da fase dispersa. (HARRATAS, GROENINCKX, 2006)

Figura 3-Esquematização do mecanismo de supressão de coalescência pelas moléculas de compatibilizante.

Fonte: LYU et al (2002)

Nas pesquisas de Koiuni et al (2011) estudaram-se blendas de materiais termoplásticos, polipropileno (PP) com poliamida (PA), e Jiang et al (2007) trabalhou com epóxi disperso em matriz de polipropileno (PP/EP). As blendas estudadas nesses trabalhos são com polímeros com classificações diferentes, porém a semelhança desses estudos foi que em ambas as misturas, utilizou-se o anidrido maleico enxertado como agente de compatibilização a fim de evitar problemas de incompatibilidade, preferiram utilizá-lo, devido ao anidrido possuir grupos funcionais reativos com um dos componentes da blenda.

Nesse trabalho foi utilizado como compatibilizante o copolímero em bloco PE-co-PEG na mistura PEAD/Epóxi, escolheu-se esse compatibilizante devido à possibilidade de reação entre o grupo epoxídico da fase dispersa com a hidroxila do PEG do compatibilizante e de copolímeros em blocos possuir a tendência de formarem domínios dispersos nanoestruturados. A redução do tamanho da fase dispersa da mistura polimérica elimina a coalescência das gotículas e, auxilia na separação através da redução da tensão interfacial. (RUZETTE, LEIBLER, 2005)

Zacharuk et al (2011) estudou nanocompósitos de Epóxi/NCPM funcionalizados com polietilenoglicol e observou a ocorrência de uma reação entre os grupos epoxídicos do DGEBA com os grupos de hidroxila do PEG, em temperaturas elevadas ou na presença de um catalisador, conforme a Figura 4.

Figura 4-Reação entre os grupos epoxídicos do DGEBA com as hidroxilas do PEG.

Fonte: (adaptado de ZACHARUK, 2011)

26

interface da matriz PEAD, conforme representado esquematicamente na Figura 5. A diferença entre os valores do parâmetro de solubilidade entre o PEG (δPEG: 22,5 MPa1/2) e o PEAD (δPEAD: 16,96 MPa1/2) indicaram que a compatibilidade entre os segmentos de PEG com a matriz PEAD é fraca, como resultado, as cadeias do PE ficam ancoradas na membrana de PEAD, inibindo da molécula migrar para fora da superfície, formando um polímero hidratado.

Figura 5-Esquematização das moléculas de PE-co-PEG na membrana de PEAD.

Fonte: (ZHANG et al, 2010)

A morfologia final das blendas não pode ser explicada somente pela compatibilização do sistema, a razão de viscosidade entre os componentes de mistura influência na dispersão. Sendo assim, a microrreologia é uma área que estuda o comportamento de fluxo e processabilidade das misturas poliméricas, permitindo correlacionar às características reológicas da mistura com sua morfologia final.

2.1.3 Microrreologia

As propriedades finais da mistura de polímeros são influenciadas pela distribuição de tamanho, orientação e o tipo de microestrutura gerada. Em misturas imiscíveis, o componente em menor concentração é geralmente presente como fase dispersa (gotas filamentos).

A mistura no seu estado fundido envolve processos tal como estiramento da fase dispersa em fibrilas, quebra dessas fibrilas em gotas menores e a coalescência das gotas em outras maiores. Alguns parâmetros são necessários para controlar a deformação e quebra das partículas durante o processamento, como tensão interfacial e cisalhante, razão de viscosidade. A razão dessas tensões, cisalhamento e interfacial, é correlacionada como o número de capilar (Ca) ou de Weber (We), conforme Equação 7. (TADMOR, 1994; RAUWENDAAL, 1991; HU et al, 1999)

(7)

Sendo,

= viscosidade da matriz; = taxa de cisalhamento;

= diâmetro da partícula na fase dispersa; = tensão interfacial;

A Equação 7 mostra que durante o fluxo, a fase dispersa é distribuída em domínios que sofrem deformações e se rompem quando sujeitos a tensão de cisalhamento ou elongacional. Por outro lado, a tensão interfacial oferece resistência a essas deformações. Se a Ca<<1, a forma da gota é estável, conforme o número de capilaridade aumenta a gota desloca-se em direção do fluxo, deformando-se. Quando Ca for superior a um valor crítico (Ccr), o modo de separação depende da razão entre as viscosidades (p) no estado fundido da fase dispersa ( ) e da matriz ( ), Equação 8. Portanto, a dispersão final da mistura depende do quociente de viscosidades entre os componentes nas condições de processamento, cujo valor ideal é 1. (FOWLER, 2012) Para p<<1, a gota irá se deformar intensamente, mas não ocorrerá o rompimento, dessa forma quando Ca>> Ccr, a gota deforma e eventualmente se rompe. (HARRATS, GROENINCKX, 2006; RAUWENDAAL, 1991)

27

Taylor descreveu a quebra das gotas em sistemas Newtonianos em fluxo cisalhante, Equação9, na qual indica que a razão de viscosidade, a tensão de cisalhamento, o diâmetro de partícula e a tensão interfacial são variáveis críticas para o controle da deformação e quebra da partícula. Porém não consideram o efeito contrário, ou seja, de coalescência das partículas. (HARRATS, GROENINCKX, 2006; RAUWENDAAL, 1991)

(9)

Sendo E, o número que indica o valor crítico de deformação da partícula.

Os valores dos limites de tamanho de partícula determinados teoricamente através da equação de Taylor são significantemente menores do que estipulados experimentalmente, pois essa teoria não leva em consideração os efeitos não-Newtonianos (viscoelasticidade) dos polímeros. (UHEARA, 2013; COSTA, 2012) Durante o processo de mistura, a fase dispersa sofre quebra de gota até atingir um diâmetro mínimo, após atingir o seu diâmetro mínimo as gotas tendem colidir-se, aumentando o seu tamanho final, aumenta com maior teor de fase dispersa, respectivamente. Esse fenômeno ocorre devido ao efeito de coalescência, gerado pela colisão entre duas gotas adjacentes, devido a ação cisalhante da matriz, conforme esquematizado na Figura 6. (PASSADOR, 2012; LAURINDO et al, 2011; RAUWENDAAL, 1991)

Elemendorp et al (1986) sugere que a coalescência ocorre quando a interface apresenta um certo grau de mobilidade, ou seja, as fases não tenham interação entre si. Em sistemas imiscíveis observa-se um alto grau de mobilidade tendo assim um alto grau de coalescência. Quando o objetivo é a obtenção de uma blenda com tamanho de fase dispersa em escala submétricas ou nanométricas, o processo de coalescência é indesejável. Um método eficiente para evitar a colisão da fase dispersa é a compatibilização, na presença de um compatibilizante, a dinâmica da deformação é alterada e a redução da tensão interfacial pode afetar a morfologia da blenda, diminuindo a tensão requerida para quebrar as gotas dispersas. (HARRATS, GROENINCKX, 2006)

Figura 6-Representação esquemática da colisão e coalescência de duas gotas de fluxo de cisalhamento simples.

Fonte: (RAUWENDAAL, 1991)

2.1.4 Cristalização de blendas poliméricas

A cristalização de uma blenda atua de forma significativa sobre as propriedades do material. Os cristalitos são formados a partir do resfriamento do fundido pela mobilidade das moléculas ou segmentos de moléculas em arranjos ordenados que cristalizam-se em pequenos núcleos. A partir desses núcleos, há formação de lamelas que crescem de maneira radial formando os esferulitos (Figura 7). (HAMESTER, 2010)

Figura 7-Representação esquemática da formação de lamelas e crescimento do cristalito formando um esferulito.

Fonte: (HAMESTER, 2010)

28

Em blendas com matrizes semicristalinas, a presença de um componente amorfo pode aumentar ou diminuir a tendência da matriz cristalizar-se, podendo alterar o comportamento de nucleação, a taxa de crescimento do esferulito e a cinética de cristalização. O efeito de nucleação sobre o comportamento de cristalização deve ser mais pronunciado em misturas contendo maior concentração de fase dispersa, porém, devido à coalescência, o aumento da quantidade do componente amorfo, apresentará domínios disperso maiores. (UTRACKI, 2002; NAWABUNMA, 2008)

É possível determinar a taxa de nucleação (N= Tan α), taxa de crescimento de esferulitos (T0-TC) e a temperatura inicial de cristalização (T0), a partir resultados de DSC, utilizando-se o pico de cristalização do termograma de resfriamento, conforme representado esquematicamente na Figura 8. (SAHEBIAN, et al 2009; KULSHERESHTHA, et al 2003)

Figura 8-Esquematização para determinação da taxa de nucleação e de crescimento dos esferulitos.

Fonte: (SAHEBIAN et al, 2009)

O tempo de solidificação (ts) e espessura da lamela (L) pode ser calculado através da Equação 10 e 11, respectivamente.

(10)

(11)

Sendo que r é a taxa de resfriamento, temperatura de fusão de equilíbrio do cristal, é a energia livre interfacial de superfície, é a entalpia de fusão por unidade de repetição, representa a espessura de uma lamela que funde a uma temperatura de fusão . Os valores dos parâmetros utilizados para o PEAD são:

; ; , os valores utilizados na equação são informados por Sahebian et al (2009). Vale lembrar que a espessura média lamelar, não é um valor exato, e deve ser comparados somente uns aos outros.

O efeito de nucleação também pode ser observado quando a temperatura de cristalização aumenta em torno de 10°C, quanto mais elevada for a Tc mais lento será o crescimento dos esferulitos. Normalmente a Tc é afetada quando as partículas da fase amorfa dispersa encontra-se em tamanhos menores que 1 μm. Esse efeito também pode ser observado na temperatura de fusão, quando não há alteração nos resultados, é indicativo que a fase dispersa não influenciou na nucleação e na taxa de crescimento do esferulito. (UTRACKI, 2002)

29

2.2 BLENDAS POLIMÉRICAS TERMOPLÁSTICO/TERMOFIXO

Diversos estudos descrevem o comportamento, características e propriedades de misturas poliméricas, porém nota-se que há relativamente poucos trabalhos que proponham blendas termoplástico/termofixo. (AGRAWAL, 2011; HAGE, 2011; KOUINI, 2012) Apresenta-se um levantamento do estado da arte, relacionados a esse trabalho.

Jiang et al (2004) estudaram a adição de resina epóxi (EP) em uma matriz de polipropileno (PP), com e sem a adição do anidrido maleíco. A adição do compatibilizante reduziu o tamanho da fase dispersa e as amostras não compatibilizadas obtiveram diâmetros da fase epoxídica maior e a velocidade de cristalização foi reduzida para teores de epóxi superior a 20% em peso.

Zhang et al (2006) analisaram a influência da dispersão do epóxi na miscibilidade e na cristalização do poli(tereftalato de polibutileno) (PBT). Os autores observaram que o epóxi conduz a um aumento no número dos núcleos, resultando em um aumento na velocidade de cristalização. Os parâmetros de Flory-Huggins mostraram que a blenda PBT/Epóxi é termodinamicamente miscível, e as análises de calorimetria diferencial de varredura (DSC) comprovaram essa hipótese.

Li et al (2006) investigaram o efeito da adição do negro de fumo na mistura da blenda de PP/Epóxi com e sem anidrido maleíco, e verificaram que a incorporação do negro de fumo alterou a geometria da fase de epóxi, mudando-as de esféricas para uma estrutura alongada. Nas misturas em que é adicionado o endurecedor, ocorreu um aumento no tamanho da fase dispersa, que poderiam provocar restrições sobre a mobilidade dos segmentos do PP.

Ahmad et al (2008) estudaram blendas de polipropileno com borracha NBR reciclada e como compatibilizante foi usado o Epóxi devido a possibilidade de reação do grupo epoxídico com o NBR. Pela microscopia eletrônica de varredura (MEV) foi analisado que a adição de epóxi como compatibilizante aumentou a adesão de fases na mistura PP/NBRr, também observaram que as amostras compatibilizadas obtiveram maiores resultados de modulo de Young, tração, alongamento a ruptura e resistência a óleo.

Ramirez et al (2009) avaliaram o efeito de um termoplástico disperso em resina termofixa, foi estudado nessa pesquisa a reação de cura e estabilidade térmica. Dispersou-se o Poliestireno (PS) em uma matriz epoxídica (DGEBA). Os autores observaram que a mistura Epóxi/PS é imiscível, resultando em uma fase rica em epóxi e outra em poliestireno. Foi analisado que o PS interferiu na reação de cura, atrasando-a, mas não alterou o calor total da reação. Já a estabilidade térmica do epóxi não foi alterada com a incorporação de PS, devido a sua temperatura de degradação ser próxima dos termofixos.

Mangomedov et al (2011), pesquisaram blenda polimérica PEAD/Epóxi. Os autores observaram que quanto maior o teor de epóxi na mistura menor a cristalinidade e a resistência ao impacto da matriz. Nos resultados de módulo de Young observou-se um aumento em até 2% de epóxi, após esse valor os resultados exibiram decréscimo.

Jiang et al (2012), utilizaram em seu trabalho dois copolímeros como agentes de compatibilização, o anidrido maleíco enxertado com etileno e octeno (MAH-g-POE) e o polipropileno enxertado com anidrido maleico (MAH-g-PP), em uma blenda de PP/ POE/EP. Os autores analisaram que o compatibilizante enxertado no elastômero (MAH-g-POE) aumentou a resistência ao impacto, e quando este é enxertado no PP (MAH-g-PP) as amostras apresentaram maior módulo de Young, esses resultados sugerem que o compatibilizante esteja atuando na transferência de tensões.

Bellas et al (2012) dispersaram poliestireno em uma matriz epoxídica polimerizado com uma monoamima e diamina. A proporção de monoamina-diamina no sistema EP/PS afeta o grau de reticulação do Epóxi e o aumento da incorporação de PS no sistema conduziu a um aumento no tamanho, com diâmetros de 1-4 μm. Em trabalhos anteriores, Bellas et al (2011), realizou uma simulação termodinâmica baseada na teoria de Flory-Huggins para compreender e estabelecer tendências de separação das fases em misturas que consistem em resina epóxi –amina com fases de poliestireno dispersas.

Zhang e Zheng (2013) estudaram o comportamento de cristalização do PEAD em Epóxi. Como compatibilizante foi utilizado o copolímero tribloco poli(ε-caprolactona)-bloco-polietileno-bloco-poli(ε-caprolactona) (PCL-b-PE-b-PCL). Os resultados de microscopia de eletrônica de transmissão (MET) mostraram que o PE encontra-se disperso na matriz em nanofases esféricas com tamanhos aproximados de 20-30 nm, os autores observaram pela difração de raios-X(DRX) que a incorporação do copolímero e da matriz termofixa, não alterou a estrutura dos cristais do PE.

Jiang et al (2013) trabalharam com a blenda PP/MAHg-PP/Epóxi, para melhorar a dispersão do CaCO3, os autores estudaram a reação entre o compatibilizante e o Epóxi. Os resultados de DSC indicaram que a fase dispersa pode estar atuando como agente nucleante e acelerando a cristalização do PP. O Epóxi aumentou a estabilidade térmica e a rigidez do compósito PP/ CaCO3 e foi observado que o compatibilizante aumentou na adesão de fases entre os componentes de mistura.

30

31

3. METODOLOGIA

Neste capítulo, apresentam-se os procedimentos experimentais utilizados para a obtenção da blenda de PE/EP.

3.1 MATERIAIS

A matriz termoplástica utilizada foi o polietileno de alta densidade (PEAD) HC7260LS-L, produzido pela petroquímica Braskem, apresentando índice de fluidez de 7,2 g/10min a 190ºC e 2,16 Kg de carga, característicos de materiais aplicados industrialmente em processos de injeção. Como fase dispersa trabalhou-se com a resina epoxídica sólida, à base de diglicidil éter bisfenol (DGEBA) descrita como NPES 903H fornecida pela NANYA, e o agente de reticulação foi o-toluilbiguanidina (OTBG) fornecido pela HUNTSMAN, descrito como ARADUR

2844. Utilizou-se como compatibilizante, o copolímero em bloco, polietileno-co-poli (etileno glicol), produzido pela Aldrich. Representa-se na Figura 10 a estrutura química dos materiais e as características dos materiais são apresentadas na Tabela 2.

Tabela 2-Dados fornecidos pelos fabricantes para os materiais empregados ao estudo.

Características DGEBA OTBG PEAD PE-co-PEG

Fornecedor Naya Huntsman Brasken Aldrich Massa molar (g/mol) Mn=2300 Mn=191 Mw=68500 Mn=23000 Mn~2250

Densidade (g/cm³) 1,17 - 0,959 1,059

Equivalente Epóxi (g/eq) 740-780 - - -

Figura 9-Estrutura química dos polímeros utilizados: (a) DGBA (b) OTBG (c) PEAD (d) PE-co-PEG.

Fonte: (adaptado de BRANDENBURG, 2014; KARANSISKI, 2012) 3.2 MÉTODOS

A metodologia deste trabalho está dividida em três etapas principais: (a) obtenção da blenda a partir da mistura mecânica dos polímeros, (b) preparação dos corpos de prova e (c) caracterização das amostras.

32

Tabela 3-Composição e nomenclatura das amostras.

Composição Nomenclatura

Epóxi (%) PE-co-PEG (%)

PE/Epóxi/PE-co-PEG 2,5 5 10 1

x - - - 97,5-2,5-0

x - - x 96, 5-2, 5-1

- x - - 95-5-0

- x - x 94-5-1

- - x - 90-10-0

- - x x 89-10-1

- - - - 100-0-0

Fonte: produção do próprio autor

3.2.1 Preparação das amostras

Obtenção da blenda: O método de obtenção utilizado nesse estudo foi por mistura mecânica no estado fundido (melt blending). A mistura mecânica envolve aquecimento e cisalhamento. Esse é o método mais

empregado industrialmente, pois permite produção em alta escala. Foi utilizado um reômetro de torque Thermo Scientific Haake Rheomix 600, com acessórios de mistura. Foi empregado uma rotação de 100 rpm, em temperatura de 160°C. Para cada mistura utilizou-se 40 g de massa de polietileno. Primeiramente adicionou-se o PEAD ao haake, em 2 minutos de mistura adiciona-se a resina e o compatibilizante e após 8 minutos o endurecedor, totalizando 10 minutos. Representa-se esquematicamente na Figura 12 as etapas de misturas.

Figura 10-Fluxograma da rota adotada para o preparo da Blenda.

Fonte: Produção do próprio autor

Preparação dos corpos de prova: Após a mistura no Haake, as amostras foram moídas em um moinho de facas SP Labor. Os corpos de prova foram obtidos através da moldagem por compressão, utilizando-se prensa hidráulica da marca BOVENAU. As dimensões dos corpos de prova são de 50 mm de diâmetro e 2 mm de espessura, com massa de 2,1 g. Os parâmetros utilizados para a prensagem foram de 160°C, durante 5 minutos com pressão de 1 tonelada, e o resfriamento por circulação de água por 2 minutos.

3.2.2 Estudo da compatibilização no sistema PE/PE-co-PEG e Epóxi/PE-co-PEG

33

3.3 CARACTERIZAÇÃO DAS AMOSTRAS

3.3.1 Reometria de Torque

A fim de verificar o comportamento de variação de torque e temperatura do PEAD e das blendas durante a mistura mecânica, foram utilizadas as curvas do ensaio de reometria de torque. O reômetro de torque utilizado foi Thermo Svientific Haake Rheomix 600, com acessórios de mistura. Com temperatura de mistura de 160°C, velocidade de 100 rpm por 10 minutos.

3.3.2 Calorimetria exploratória diferencial (DSC)

Para determinar as propriedades térmicas das blendas e dos seus componentes puros foi utilizado o ensaio de Calorimetria Diferencial de Varredura, no equipamento modelo Maia-230 marca NETZSCH (UDESC-CCT). As amostras foram aquecidas duas vezes, com taxa de aquecimento 10°C/min de 0° até 200°C, entre os dois ciclos de aquecimento, realizou-se um arrefecimento de 200° até 0°C com taxa de 10°C/min, Utilizou-se fluxo de nitrogênio de 50ml/min. Os valores de cristalinidade foram calculados fazendo-se uso da entalpia de fusão obtido no ensaio.

3.3.3 Espectroscopia no infravermelho com transformada de Fourier (FTIR)

Para determinar os grupos funcionais nos componentes puros e nas blendas foi realizado o ensaio de Espectroscopia no infravermelho com transformada de Fourier. Os espectros dos componentes puros e das misturas poliméricas foram obtidos pelo espectrômetro FTIR Perkin Elmer Spectrum One (UDESC-CCT). Para cada amostra realizou-se 16 varreduras em uma faixa espectral de 4000 a 550 cm-1, no modo refletância total atenuada (ATR- attenuated total reflectance), com um elemento de seleneto de zinco.

3.3.4 Difração de raios-X (DRX)

Pode-se determinar quantitativamente o grau de cristalinidade do PEAD por difração de raios-X. Essa técnica também foi utilizada para analisar se a estrutura cristalina do Polietileno foi alterada com a incorporação do epóxi e do PE-co-PEG. O ensaio foi realizado no equipamento Shimadzu XRD 6000 (UDESC-CCT), com taxa de varredura de 2º/min, na faixa de 2ϴ de 5 – 60º.

3.3.5 Nanoindentação

O módulo de Young e a nanodureza das blendas e de seus componentes puros foram obtidos pela técnica de nanoindentação. Os ensaios foram realizados no campus politécnico da Universidade Federal do Paraná (UFPR/Curitiba), no equipamento Nanoindenter XP, utilizando um penetrador de Berkovich. Através do método de Oliver e Pharr (2011), foram realizadas medidas de módulo de Young e dureza através de oito indentações, dispostas em uma matriz de (4x4). Para isso, utilizam-se 10 ciclos de carregamento e descarregamento intercalados por um período de 30s em cada indentação onde a carga máxima foi mantida constante. Os carregamentos e descarregamentos foram realizados em tempo constante de 5s. Foi utilizada uma carga máxima de 10 gf.

A indentação tem sido uma técnica comumente usada para medir a resistência à deformação plástica em escala macroscópica e microscópica. Em microindentação, o valor de dureza é determinado a partir das dimensões da marca resultante no material. Na nanoindentação, a profundidade de penetração do indentador na superfície da amostra é medida em função da força aplicada. Quando o indentador está em contato com a amostra seu deslocamento é igual sua deformação. (BHUSHAN, LI, 2002; CAPELLA et al, 2013)

As duas propriedades medidas utilizando essa técnica são a dureza (H) e o módulo de elasticidade (E), a medida que o indentador é pressionado, ambas deformações plástica e elástica ocorrem e durante o recuo do penetrador, apenas a parte elástica do deslocamento é recuperado. (BHUSHAN, LI, 2002) O indentador é normalmente uma ponteira de diamante, por ser um material de alta rigidez e dureza, mas pode-se utilizar também outros materiais, tais como carboneto de tungstênio ou de safira. Há diferentes geometrias penetradoras, como Vickers (pirâmide de quatro lados) e Berkovich (pirâmide de três lados).

34

carga, hf é o deslocamento final, após o completo recuo e S é a rigidez do material dada pela derivada da curva carga-profundidade no ponto de carga máxima. (GRIEPENTROG, 2013; OPELT, 2013)

Figura 11-Esquematização (a) típica curva de carga-deslocamento e (b) padrão deformação de um material elástico-plástico.

Fonte: (BHUSHAN; LI; 2002)

De acordo com Oliver Pharr a dureza pode ser obtida pela Equação 12, sendo definida como a carga de indentação (Pmax) sobre a área de contato projetada (A). (GRIEPENTROG, 2013; BHUSHAN, LI, 2002; MEYERS et al, 2001)

(14)

O módulo de Young é obtido pela Equação 13, onde β é a constante que depende da geometria do indentador (β = 1,034 para indentador Berkovich) e Er é o módulo de elasticidade reduzido, conforme Equação 14. Para um penetrador com geometria conhecida a área de contato é projetada em função da profundidade de contato, para um penetrador Berkovich a relação entre a área de contato (Ac) e profundidade de contato (hc) é dada pela Equação 15. (GRIEPENTROG, 2013; BHUSHAN, LI, 2002; MEYERS et al, 2001; QU et al, 2011)

(13)

(14)

(15)

Onde E e v são a relação do módulo elástico e o coeficiente de Poisson, das propriedades do indentador (indicadas pelo índice i) e do material de ensaio. Para o diamante, Ei é 1141 GPa e vi é equivalente 0,07 e C1 a C8

são constantes.

A aplicação desse ensaio em polímeros deve-se atentar-se com efeitos causados pelas propriedades viscoelásticas. Um dos métodos utilizados para evitar esse efeito é a manutenção da carga máxima antes do descarregamento. A propriedade do material é determinada de acordo com a profundidade de penetração do indentador, para isto são realizadas seguidas indentações no mesmo local. (GRIEPENTROG, 2013; OPELT, 2013; QU et al 2011)

3.3.6 Microdureza Vickers

35

3.3.7 Microscopia eletrônica de varredura de efeito de campo (FEG)

A morfologia de fases, diâmetro e dimensões da fase epoxídica foram avaliadas pela microscopia eletrônica de efeito campo (FEG). A análise de FEG foi realizada utilizando o microscópio FEG JEOL, modelo JSM-6710F (UDESC-CCT). As amostras caracterizadas foram fraturadas criogenicamente, de forma a realizar-se fratura frágil para a análise da superfície. A superfície analisada foi recoberta com ouro, pois os polímeros não são condutores, e não seria possível obter imagens de micrografia sem o recobrimento.

3.3.8 Microscopia Eletrônica de Transmissão

36

4 RESULTADOS E DISCUSSÕES

Este capítulo está dividido em três tópicos, no qual primeiramente serão apresentados e discutidos os resultados de caracterização dos materiais puros, posteriormente será apresentado um breve estudo da compatibilização do PE-co-PEG e o ultimo tópico relatará sobre as caracterizações das blendas poliméricas.

4.1 CARACTERIZAÇÕES DOS MATERIAIS

Os componentes puros foram analisados pelo o ensaio de calorimetria diferencial exploratória (DSC) e por espectroscopia no Infravermelho por transformada de Fourier (FTIR). Na Figura 12 encontram-se as curvas do (a) 2° aquecimento e (b) resfriamento do PEAD puro. Nota-se que a temperatura de fusão encontra-se em 135°C e a temperatura de cristalização encontrada foi de 115°C, estando de acordo com o reportado na literatura. (COUTINHO et al, 2003).

Figura 12-Termogramas de (a) aquecimento e (b) resfriamento da PEAD.

Fonte: produção do próprio autor

37

Pode-se observar ainda no espectro a presença de uma região larga de transmitância, entre 3200-3400 cm -1 característico dos grupos O-H, indicando a presença de umidade. Outra banda evidente encontra-se entre 1735 cm-1, indicando a existência de carbonila (C=O), esses grupos químicos são característicos de degradação por oxidação superficial durante o processamento, porém a degradação do PEAD normalmente ocorre por formação de ligações cruzadas, outra hipótese, que esta banda pode estar relacionada a aditivos presentes no PEAD, como por exemplo, estabilizantes térmicos. (MESQUITA, 2010; TORRES et al, 2010) Detalha-se na Tabela 4 o tipo de atribuição de cada comprimento de onda analisado no espectro, característicos da estrutura química do PEAD.

Figura 13-Espectro de FTIR do PEAD de 4000 a 500 cm-1.

Fonte: produção do próprio autor

Tabela 4-Bandas de absorção e atribuição para o PEAD.

Banda (cm-1) Atribuição

2960-2850 CH3, CH2 carbonos primários e secundários 1470-1430 Deformação angular CH2

730-675 CH fora do plano

Fonte: (SILVERSTEIN et al, 2006)

Em um reômetro de torque, a resina epoxídica (DGEBA) foi misturada, com velocidade de rosca de 100 rpm por 3 minutos, sem endurecedor (OTBG). Após o tempo de solidificação, foram realizados ensaios de DSC e FTIR. Não foi possível obter amostras do sistema DGEBA/OTBG devido ao método de mistura e prensagem.

38

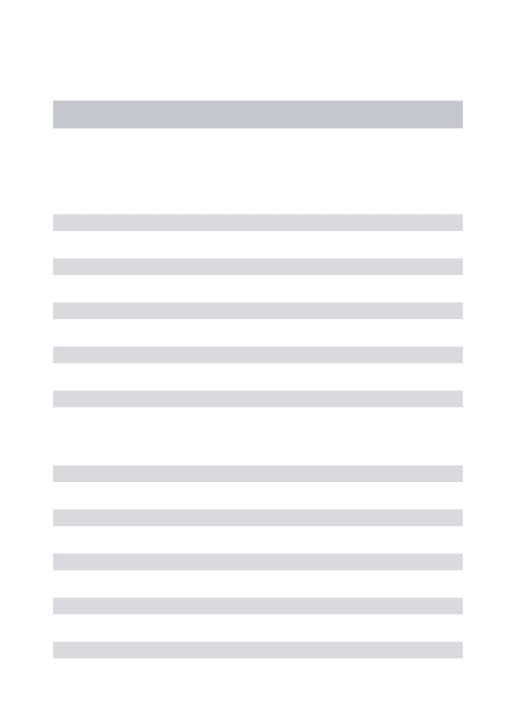

Figura 14-Termograma de aquecimento DGEBA.

Fonte: produção do próprio autor

Na Figura 15 é apresentado o espectro DGEBA (resina epóxi sem endurecedor). Pode-se observar a banda de estiramento da ligação O-H, entre 3200-3400 cm-1, indicando a presença de umidade na amostra ou durante o ensaio de FTIR. A banda de transmitância 913 cm-1 é responsável pela contração e estiramento dos anéis epoxídicos, no espectrômetro do DGEBA observa-se que essa banda é evidente, indicando que a amostra analisada não encontra-se reticulada, no sistema DGEBA/OTBG essa desapareceria completamente. A banda localizada em 1605 cm-1 é referente ao estiramento da ligação C=C de anéis aromáticos. Detalha-se na Tabela 5 o tipo de atribuição de cada comprimento de onda analisado no espectro, característicos da estrutura química do Epóxi. Resultados similares foram encontrados nos estudos de Zacharuk (2011) e Karasinski (2012).

Figura 15-Espectro de FTIR do DGEBA de 4500 a 550 cm-1.

39

Tabela 5-Bandas de absorção e atribuição para o epóxi não curado.

Banda (cm-1) Atribuição

3055-2921-2849 Estiramento C-H de alifáticos

1605-1581-1504 Estiramento da ligação C=C de anéis aromáticos 1456 Deformação angular assimétrica do grupo CH3 1240-1182 Deformação assimétrica da ligação Ar-O-R 1034 Deformação simétrica da ligação Ar-O-R 913 Estiramento assimétrico do anel epóxi

824-769 Deformação angular fora do plano C-H de anéis aromáticos

725 CH fora do plano (“rocking”)

Fonte: (ZACHARUK, 2011; KARASINSKI, 2012)

O termograma da segunda curva de aquecimento do compatibilizante PE-co-PEG esta na Figura 16, observa-se que o pico de fusão encontra-se em aproximadamente 63°C.

Figura 16-Termograma de aquecimento do PE-co-PEG.

Fonte: produção do próprio autor

40

Figura 17-Espectro de FTIR do PE-co-PEG de 4500 a 550 cm-1.

Fonte: produção do próprio autor

Figura 18- Estrutura química do compatibilizante PE-co-PEG.

Fonte: ALDRICH

Tabela 6-Bandas de absorção e atribuição para PE-co-PEG. Banda (cm-1) Atribuição

3600-3200 Deformação axial OH

2960-2850 CH3, CH2 carbonos primários e secundários 1465 Deformação angular no plano -CH-

1400-800 Ligações éter 1275-1050 C-O éteres

1240 Movimento de abanar dos grupos –OH– 1150-1085 Deformação axial assimétrica C-O-C

1000-800 Deformação angular assimétrica no plano metileno 730-675 CH fora do plano

Fonte: (SILVERSTEIN et al 2006; SATO, 2007)

41

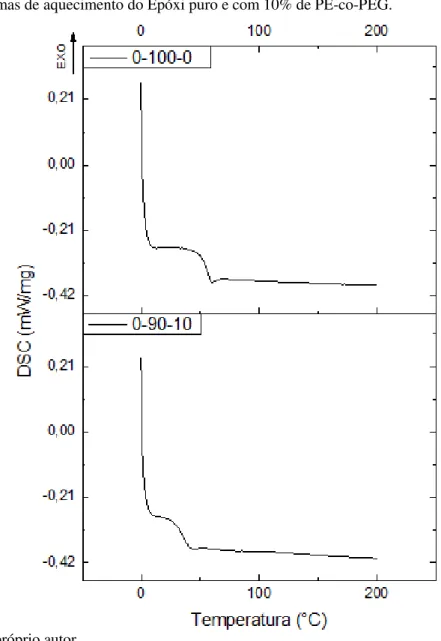

4.2 ESTUDO DA COMPATIBILIZAÇÃO UTILIZANDO-SE PE-co-PEG

A influência do compatibilizante foi avaliada separadamente, na fase matriz e dispersa. Os resultados da analise de DSC para o sistema Epóxi/PE-co-PEG e a resina Epóxi, são representados na Tabela 7 e Figura 19. O objetivo dessa etapa do trabalho é avaliar se a hidroxila do PEG do compatibilizante reage com os grupos epoxídicos da fase dispersa. Os resultados de DSC apresentados na Tabela 7 mostram que a Tg da resina Epóxi foi reduzida quando se utiliza o PE-co-PEG na mistura, essa alteração pode estar associada com o aumento da flexibilidade das cadeias do epóxi, sugerindo que o compatibilizante, nessa concentração esteja atuando como plastificante. Zacharuck (2009) e Swier (2005) obtiveram resultados semelhantes.

Tabela 7-Valores da Tg’s para o epóxi e o sistema Epóxi/PE-co-PEG.

Amostras Tg (°C)

0-100-0 55

0-90-10 34

Fonte: produção do próprio autor

Figura 19-Termogramas de aquecimento do Epóxi puro e com 10% de PE-co-PEG.

Fonte: produção do próprio autor

42

região larga de absorbância, em 3440 cm-1 relacionado à vibração (estiramento) da hidroxila do PEG. Ampliando a região entre 750 cm-1 e 1000 cm-1, aponta-se na Figura 20(b) a alteração da banda de 955 cm-1 do DGEBA para 944 cm-1 para o sistema 0-90-10, esse deslocamento pode estar associado à deformação angular vibracional dos grupos –CH2– do PE do PE-co-PEG. Não foi observada mudança significativa em 914 cm-1, banda característica de grupos epoxídicos, indicando que não houve consumo desses grupos no sistema Epóxi/DGEBA, ou seja, não ocorreu interação entre o grupo epoxídico e a hidroxila do PEG. (ZACHARUKI et al, 2011; SATO et al 2007)

Figura 20-(a) Espectro de FTIR do sistema Epóxi/PE-co-PEG (b) Ampliação do espectro na faixa entre 750 cm-1 e 1000 cm-1.

43

As curvas de DSC para o sistema de mistura PE/PE-co-PEG são apresentadas na Figura 21. Analisando os resultados de DSC para o sistema 90-0-10, observa-se que a curva apresentou dois picos de fusão, sendo que o primeiro pico encontra-se em aproximadamente 55°C, valor próximo ao pico de fusão do compatibilizante PE-co-PEG, e o segundo a temperatura de fusão está em 132°C, temperatura de fusão do PEAD utilizado nesse trabalho. Esse tipo de comportamento é característico em misturas que há dois polímeros semicristalinos, pois existem dois polímeros cristalizáveis, esses resultados indicam que não ocorreu a co-cristalização,ou seja, a cristalização de ambos os componentes não foram alteradas. (UTRACKI, 2002) O aumento da fração mássica de compatibilizante a matriz (10%) reduziu o grau de cristalinidade do PEAD para 43%, indicando que nessa concentração as cadeias de PEG do compatibilizante PE-co-PEG na organização molecular da matriz.

Figura 21-- Termogramas de aquecimento do PEAD puro e com 10% PE-co-PEG.

Fonte: produção do próprio autor

As medidas de reometria de torque podem ser usadas para dar informações qualitativas sobre a reatividade química e a extensão da reação das misturas compatibilizadas. O aumento de torque, ou seja, da viscosidade e consequentemente apresentando maior peso molecular, pode ser indicativo de reação entre os componentes de mistura. (BECKER, 2009) As curvas de reometria de torque do PEAD e do PE/PE-co-PEG são apresentadas na Figura 23. Pode-se observar que a adição de 10% de compatibilizante a matriz, no tempo de 2 minutos, reduziu a viscosidade do sistema, esse comportamento evidencia que não ocorreu interação entre o PE do PE-co-PEG com a matriz PEAD, e que nessa concentração o compatibilizante pode aumentar a mobilidade das cadeias da matriz.

Figura 22- Curvas de torque para o PEAD e o sistema PEAD/PE-co-PEG.