Je voudrais profiter de cette occasion pour remercier la Commission européenne pour le financement de cette recherche. Leurs performances (mécaniques ou techniques) sont étroitement liées aux propriétés des constituants (renfort et matrice) et aux caractéristiques de l'interface formée lors de leur assemblage.

CHAPITRE I ‐ ETUDE BIBLIOGRAPHIQUE

Figure IV‐2 : Evolution du module de conservation des composites à matrice PLLA en fonction de la température. Figure IV‐6 : Evolution du module de conservation des composites à matrice PEM en fonction de la température.

![Tableau I‐1 : Principaux secteurs d’applications des matières plastiques [2]](https://thumb-eu.123doks.com/thumbv2/1bibliocom/465767.70815/17.892.239.649.589.898/tableau-i-principaux-secteurs-applications-des-matières-plastiques.webp)

M ATIERES RENOUVELABLES

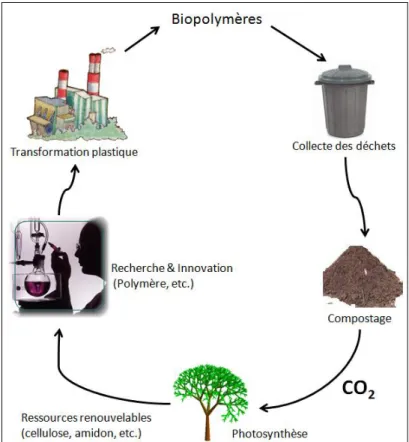

La biodégradabilité

Ainsi a été adoptée la définition suivante : La biodégradation correspond à la défragmentation, à l'action de micro-organismes, à la perte de propriétés mécaniques ou à une modification chimique. Les macromolécules naturelles contenant des fragments hydrolysables, tels que les protéines, la cellulose et l'amidon, sont généralement susceptibles d'être biodégradées par les enzymes hydrolytiques des micro-organismes.

Les biopolymères

- Les polymères naturels

- La cellulose et ses dérivés

- L’amidon et ses dérivés

- La lignine

- Les hémicelluloses

- Le caoutchouc

- La chitine et le chitosane

- Les protéines

- Les polymères d’origine bactérienne

- La cellulose bactérienne

- Les polyesters microbiens

- Les polymères synthétiques

Figure IV‐8 : Evolution du module de conservation des composites à matrice CAB en fonction de la température. L'effet de la modification chimique des fibres est visible lors de l'écoulement de la matière (Figure IV‐8).

G ENERALITES SUR LES MATERIAUX COMPOSITES

Les matrices

- Les thermoplastiques

- Les thermodurcissables

Les résines bismaléimide (qualité 200°C) et les résines polyimide (qualité 300°C) utilisées dans l'industrie aérospatiale en font partie. Dans cette famille on retrouve les polyesters insaturés (esters vinyliques, dérivés allyliques, polyesters condensés...), les résines époxy, les résines de condensation (phénols, aminoplastes, furanes...).

![Tableau I‐8 : Caractéristiques de quelques résines [41]](https://thumb-eu.123doks.com/thumbv2/1bibliocom/465767.70815/49.892.164.720.922.1096/tableau-i-8-caractéristiques-de-quelques-résines-41.webp)

Les renforts

- Les fibres de verre

- Les fibres de carbone

- Les fibres aramides

- Les fibres céramiques

Les fibres de verre sont produites en faisant vibrer du verre fondu à travers des filières à environ 1 250°C. Ils représentent un bon compromis entre la fibre de carbone et celles à base de verre.

![Figure I‐17 : Procédés d’élaboration des fibres de carbone [41]](https://thumb-eu.123doks.com/thumbv2/1bibliocom/465767.70815/51.892.197.688.901.1093/figure-i-17-procédés-élaboration-des-fibres-carbone.webp)

Avantages et inconvénients des composites

De plus, sur ce dernier point, le recyclage est actuellement très limité car le broyage ou autres procédés sont très coûteux et fournissent une matière de mauvaise qualité. Il convient également de noter l'émergence de nouveaux matériaux tels que les matériaux « intelligents » nés au Japon sous la houlette de spécialistes tels que Fukuda [40] ; ou des nanocomposites qui ne font que consolider les attentes des chercheurs pour surmonter la situation actuelle.

Mise en œuvre des matériaux composites

Cette technique permet d'obtenir des matériaux aux propriétés mécaniques élevées le long de l'axe car la teneur en fibres peut atteindre 80 %. Il apparaît clairement que la qualité et l'adéquation d'un matériau composite dépendent du choix de ces deux composants de base (matrice et fibres) en fonction des applications spécifiques qui leur sont destinées.

M ODIFICATIONS DE SURFACE

Les modifications physiques

Simonsen consiste à induire une couche de polystyrène sur de la fibre d'épicéa en poudre. Contre toute attente, la constante dispersive de l’énergie de surface augmente, même si elle ne devrait pas changer puisque le polystyrène et la fibre ont des constantes dispersives similaires [47].

Les modifications physico‐chimiques

- Le traitement corona

- Le plasma à froid

- Le traitement laser

- Traitement au rayonnement Ultraviolet vide & traitement aux rayons

Des époxydes, des carbonyles, des hydroxyles et des carboxyles se forment également à la surface. La technique de modification associée aux rayons γ entraîne une exposition de la surface à de hautes énergies.

Les modifications chimiques

- Oxydation

- Estérification

- Ethérification

- Greffage chimique

L'action des époxydes ou des chlorures d'alkyle est précédée du traitement de la cellulose à la soude. Les dérivés cellulosiques constituent le domaine le plus important de la modification de la cellulose d'un point de vue technologique et commercial. La surface de la fibre est traitée avec un composé qui fera la liaison entre les composants du matériau.

La voix choisie pour nos travaux est celle de la modification chimique d'un des composants.

![Tableau I‐12 : Quelques agents de couplage utilisés dans les composites de cellulose [39]](https://thumb-eu.123doks.com/thumbv2/1bibliocom/465767.70815/69.892.98.808.176.1119/tableau-quelques-agents-couplage-utilisés-dans-composites-cellulose.webp)

CHAPITRE II ‐ MATERIELS ET METHODES

Figure IV‐3 : Evolution de la tangente de l'angle de perte des composites à matrice PLLA en fonction de la température. La figure IV‐6 montre l'évolution du module de conservation de ces matériaux en fonction de la température. La figure IV-8 montre l'évolution du module de conservation de ces matériaux en fonction de la température.

Figure IV-19 : Evolution du module de conservation des composites à matrice PEM en fonction de la température après vieillissement.

P RESENTATION DES SUBSTANCES

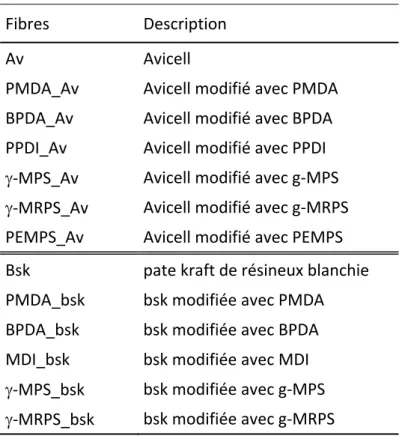

Les fibres

- Cellulose microcristalline

- Pâte kraft de résineux blanchie

- Papier Whatman

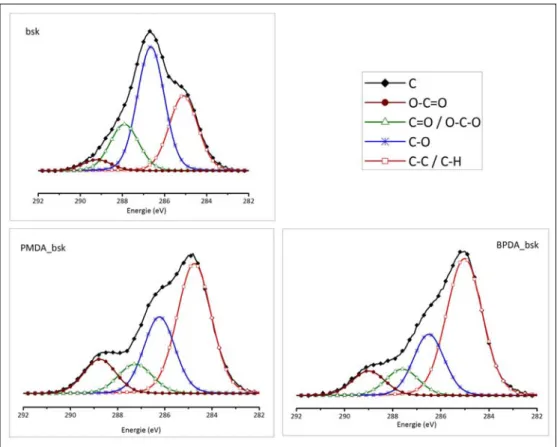

La pâte kraft que l'on appelle « bsk » est une fibre aiguilletée (résineuse) d'aspect pelucheux. Dans le cadre de la recherche, il est utilisé comme substrat cellulosique (fibre de cellulose), particulièrement adapté aux techniques de caractérisation comme l'angle de contact. Pour la suite de l'étude (partie co‐continue), l'item n°41 sera utilisé en raison de la composante polaire la plus faible.

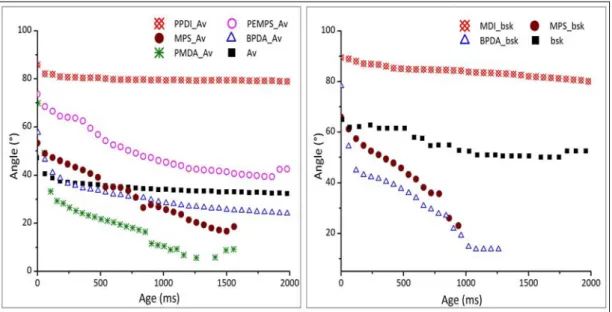

Dans le tableau II-1 on retrouve également d'autres caractéristiques liées aux substrats considérés, notamment : leur volume spécifique, leur épaisseur et leur poids, et l'angle formé par une goutte d'eau appliquée sur leur surface.

Réactifs et solvants

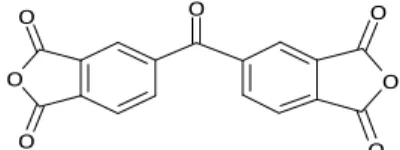

- Les anhydrides

- Les diisocyanates

- Les silanes

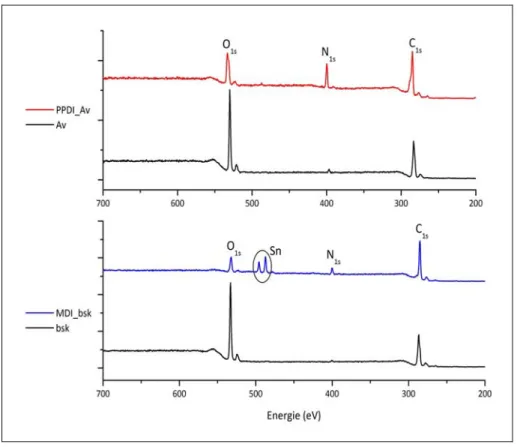

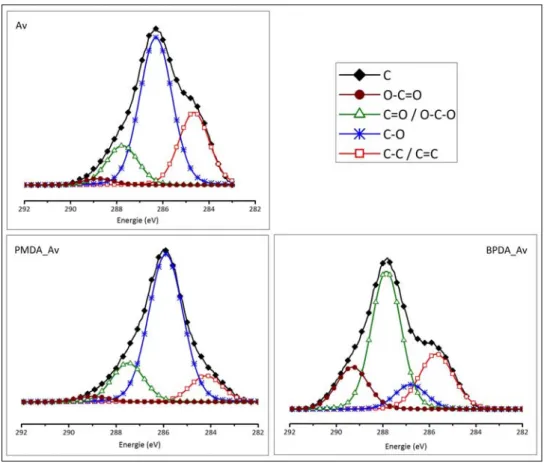

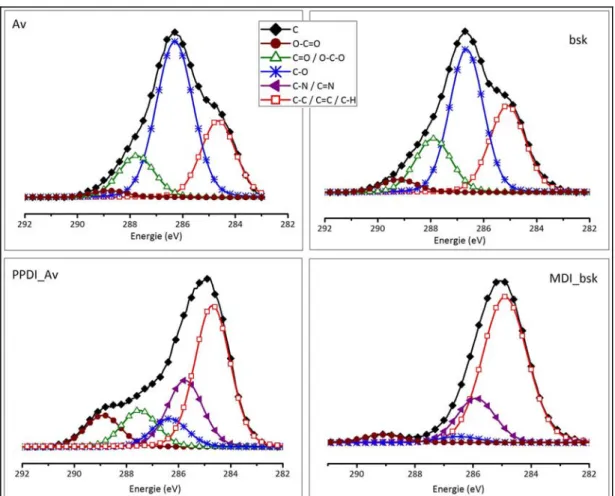

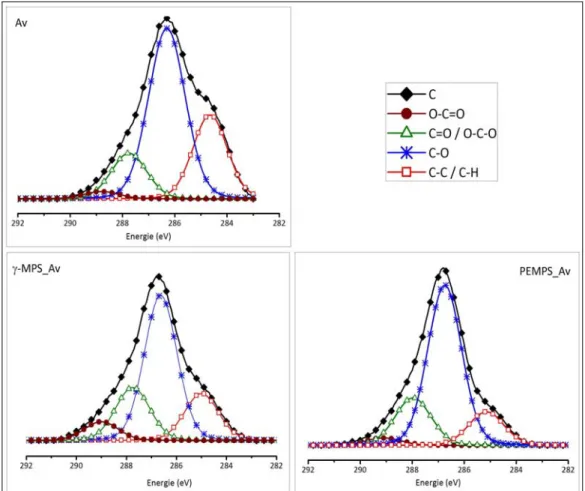

La composition de surface de la fibre bsk avant et après modifications avec des silanes est complètement différente (Figure III‐18). La Figure IV‐12 montre l'évolution de la tangente de l'angle de perte en fonction de la température pour des composites à matrice de caoutchouc naturel. Figure IV‐12 : Evolution de la tangente de l'angle de perte des composites à matrice NR en fonction de la température : effet du taux de renforcement.

Figure IV-20 : Evolution du module de conservation des composites à matrice PEM en fonction de la température avant et après vieillissement.

P ARTIE EXPERIMENTALE

Greffage des agents de couplage

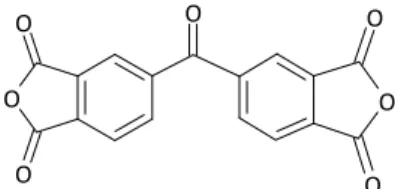

- Dianhydride

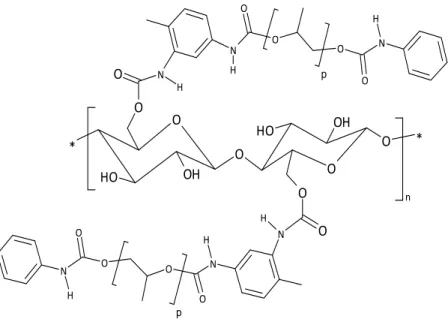

- Greffage des polymères

- Préparation de l’agent de greffage

- Réaction de greffage

La réaction (équation II-3) entre les fonctions hydroxyle et isocyanate conduit à la formation d'un uréthane (R-O-CO-NH-R'). La réaction commence par le blocage d'une extrémité de la chaîne avec de l'isocyanate de phényle (PhNCO) (équation II-5), suivi d'une réaction (équation II-6) à l'autre extrémité avec du 2,4-tolylène. Des masses élevées (≥ 2000) d'agent de greffage étant utilisées lors de cette étude, nous avons considéré, pour la réaction de greffage, que la fonctionnalité de l'unité glucosidique de la cellulose ne pouvait excéder 2.

Nous avons utilisé 10 équivalents d'agent de greffage pour mieux recouvrir la surface des fibres.

Mise en œuvre des matériaux

- Présentation des thermoplastiques

- Mise en forme des matériaux

- Extrusion

- Préparation des films

- Le moulage par coulée‐évaporation ou « solvent casting »

- Vieillissement des matériaux

- Test de biodégradabilité

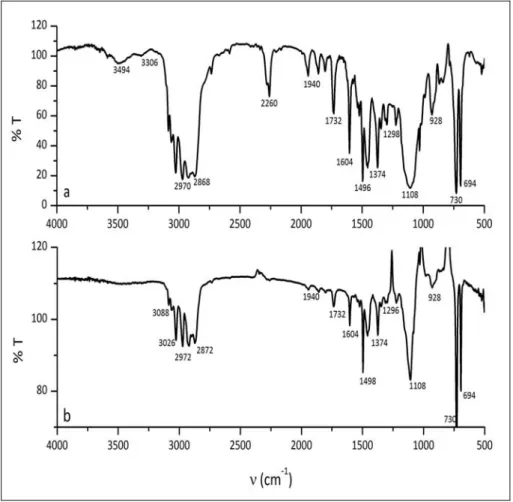

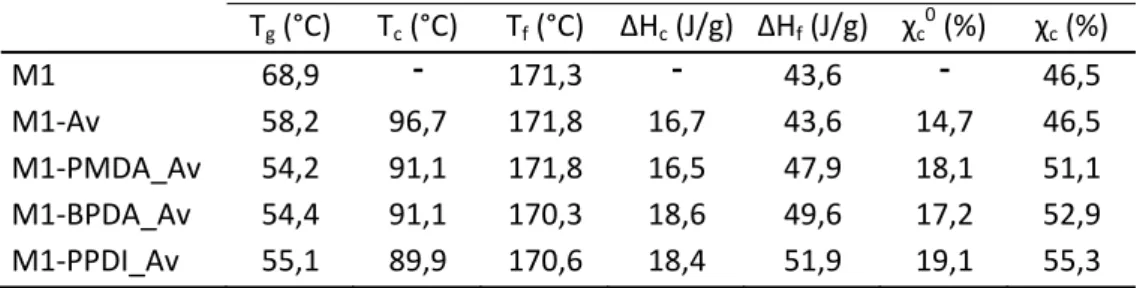

A la fin de la réaction, le composé obtenu présente le spectre représenté sur la figure III-29. Le Tableau IV‐2 montre une légère augmentation du taux de cristallinité de la matrice dans les matériaux composites avec ajout de fibres. La figure IV-10 montre l'effet de l'ajout de fibres de cellulose et de leur modification chimique sur les propriétés thermomécaniques des matériaux composites.

La Figure IV‐20 montre l'évolution du module de conservation en fonction de la température pour les différents matériaux de la matrice PEM, avant et après vieillissement.

T ECHNIQUE DE CARACTERISATION & APPAREILLAGE

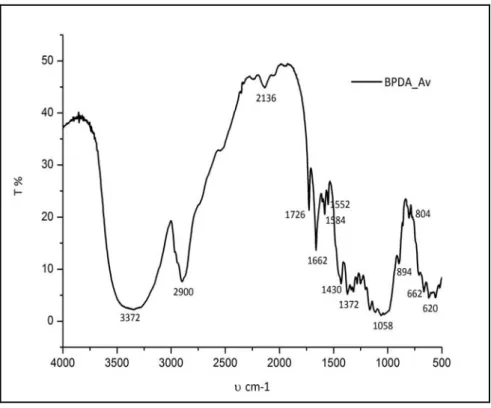

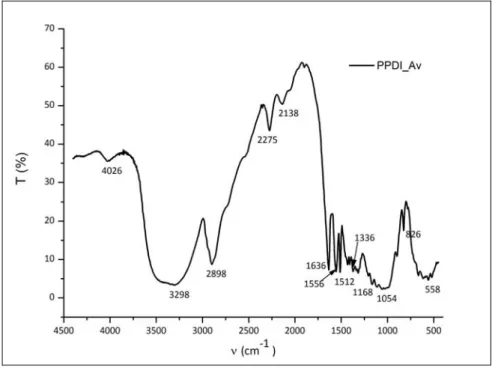

Infrarouge à transformé de Fourier IRTF

Les spectres infrarouges ont été enregistrés sur un spectromètre à transformée de FOURIER PERKIN ELMER PARAGON 1000, réalisant 16 acquisitions entre 400 et 4000 cm-1 avec une résolution de 4 cm-1. Pastilles de NaCl pour les liquides et de KBr : 1 % en masse du produit pour les solides ont été utilisées pour enregistrer les spectres des différents composés.

Analyse élémentaire

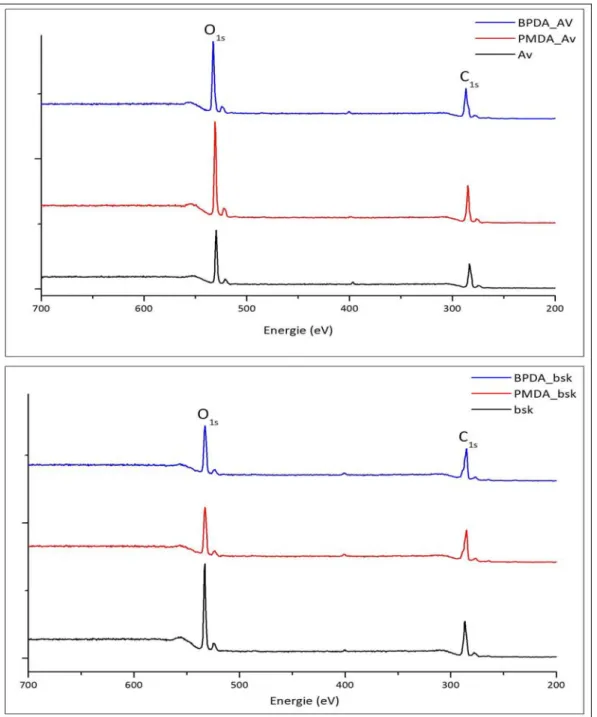

Analyse de surface par spectroscopie XPS

Angle de contact

Microscopie électronique à balayage

Calorimétrie à balayage différentiel

Une trempe à l'azote a été réalisée dans certaines mesures afin de mieux détecter les transitions thermiques ou cinétiques. Le logiciel d'analyse Universal Analysis fourni avec l'appareil permet d'analyser et de traiter les données obtenues pour déterminer les grandeurs thermodynamiques liées aux différentes transitions.

Analyse mécanique dynamique

A l'approche de la transition vitreuse, on observe la transition α ou relaxation principale du matériau. Du fait de l’augmentation de la température, le matériau se déplace d’une zone où la mobilité des chaînes est réduite vers une zone où toutes les molécules peuvent se déplacer activement. En continuant à chauffer le matériau (T>>Tg), deux phénomènes peuvent se produire selon la présence ou l'absence de réticulations chimiques.

Dans la plupart des cas, il est préférable que les tests DMA déterminent d'abord la limite de la zone élastique du matériau testé.

CHAPITRE III ‐ LES MODIFICATIONS CHIMIQUES

Pour ce faire, il faudrait étudier la surface de la microfibrille afin de connaître le nombre de fonctions alcool disponibles. Dans la littérature, selon Tréjo O'Reilly [52], l'accès aux sites réactifs de la cellulose sera naturellement d'autant plus aisé que la surface spécifique de la cellulose est grande. Il définit cette accessibilité comme la capacité d'un réactif de greffage à atteindre les hydroxyles (OH) de la cellulose dans certaines conditions de masse structurale.

Cette accessibilité est liée à la diffusion des molécules de greffage dans les OH de la cellulose.

L ES FIBRES

L E GREFFAGE CHIMIQUE

Copolymérisation

- Présentation des réactifs

- Les anhydrides

- Les diisocyanates

- Les silanes

- Analyse élémentaire

- Spectroscopie de photoélectrons X

- Mesures d’énergie de surface

- Microscopie électronique à balayage

- Biodégradabilité

Dans le spectre ci-dessus (Figure III-7), les bandes à 1166 et 940 cm-1 pourraient représenter respectivement les liaisons Si-O-C et Si-OH. La bande caractéristique du méthacrylate (vibrations de la liaison C=O à 1720 cm-1) (Figure III-7) n'apparaît pas dans la fibre modifiée (Figure III-10). En fonction de la valeur de l'angle θ (Figure III‐20), on peut d'abord déduire la mouillabilité superficielle du liquide déposé.

De plus, la surface de BPDA_Av est plus polaire que celle de PMDA_Av (Figure III‐15).

Approche Co‐continue

- Présentation des réactifs

- Partie expérimentale

- Résultats et discussions

- Spectroscopie IRTF

- Mesures d’énergie de surface

- Microscopie électronique à balayage

- Biodégradabilité des composés

L'évolution de l'angle de perte (tan δ) en fonction de la température (Figure IV-3) montre l'écart entre les principales températures de relaxation de la matrice et des composites. Figure IV-11 : Evolution du module de conservation des composites à matrice NR et fibres modifiées par γ-MPS en fonction de la température : effet du niveau de renforcement. Figure IV-23 : Evolution du module de conservation de la matrice M61 et du composite renforcé de fibres vierges (M61-Av) en fonction de la température avant et après vieillissement.

Figure IV-24 : Evolution du module de conservation de la matrice M62 et du composite renforcé de fibres vierges (M62-Av) en fonction de la température avant et après vieillissement. Figure IV-25 : Evolution du module de conservation de la matrice M63 et du composite renforcé de fibres vierges (M63-Av) en fonction de la température avant et après vieillissement. 161 Figure IV-8 : Evolution du module de conservation des composites à matrice CAB en fonction de la température... 162 Figure IV-9 : Micrographies MEB des faciès de fracture des composites à matrice CAB – a).

CHAPITRE IV ‐ MATERIAUX COMPOSITES

C ARACTERISATION DES MATERIAUX

L’analyse thermique

- La transition vitreuse

- La cristallisation et la fusion

Aspect volume : l’évolution du volume spécifique en fonction de la température n’est pas monotone. Aspect entropie : l'entropie est constante mais non nulle (entropie résiduelle) à l'état vitreux et augmente au fur et à mesure de la transition vitreuse. Ainsi, en DSC, on observe une vitrification avec une modification brutale de la capacité thermique du matériau dans une plage de température d'une dizaine de degrés.

Quelle que soit la technique de mesure utilisée, la température de transition vitreuse dépend fortement de la cinétique de la mesure.

Résultats et discussions

- Matériaux à base de poly (L‐Lactique acide)

- Matériaux à base de polyester MaterBi

- Matériaux à base d’acétate butyrate de cellulose

- Matériaux à base de caoutchouc naturel

- Mélange de matrices (PLA/PEM)

Les résultats DMA obtenus pour les composites à base de PLLA sont présentés sur la figure IV-2, qui montre l'évolution du module de conservation en fonction de la température pour ces matériaux. La figure IV-4 montre le schéma de fracture des matériaux observé par microscopie électronique à balayage (MEB). La figure IV-11 montre l'influence du degré de renforcement sur le module de conservation du matériau.

La figure IV-18 montre le comportement thermique obtenu par DSC de matériaux à base de PEM après vieillissement.

V IEILLISSEMENT DES MATERIAUX

Résultats et discussion

Sur la figure IV-27, correspondant au composite matriciel M1 (PLLA), les modèles de Reuss et Takayanagi donnent une assez bonne approximation du comportement du matériau composite considéré. Dans le cas du matériau à base de caoutchouc (Figure IV‐29), les différents modèles ne semblent pas adaptés. 158 Figure IV-5 : Thermogrammes DSC de PEM et composites dérivés... 159 Figure IV-6 : Evolution du module de conservation des composites à matrice PEM en fonction de la température... 160 Figure IV-7 : Micrographies MEB de rupture de faciès des assemblages matriciels PEM - a).

163 Figure IV‐10 : Evolution du module de conservation de la matrice NR et des composites à matrice NR renforcée avec 30% d'Avicel en fonction de la température : effet de modification chimique de la fibre avec MPS.. 164.