Paula Samara Oliveira Araújo Coelho de Souza

Dias

Aplicação de princípios e ferramentas Lean

na melhoria de processos de uma indústria

de vinhos

Dissertação de Mestrado

Mestrado em Engenharia e Gestão da Qualidade

Trabalho realizado sob a orientação do

Professor Doutor Eusébio Manuel Pinto Nunes

D

IREITOS DE AUTOR E CONDIÇÕES DE UTILIZAÇÃO DO TRABALHO POR TERCEIROSEste é um trabalho académico que pode ser utilizado por terceiros desde que respeitadas as regras e boas práticas internacionalmente aceites, no que concerne aos direitos de autor e direitos conexos.

Assim, o presente trabalho pode ser utilizado nos termos previstos na licença abaixo indicada. Caso o utilizador necessite de permissão para poder fazer um uso do trabalho em condições não previstas no licenciamento indicado, deverá contactar o autor, através do RepositóriUM da Universidade do Minho.

Licença concedida aos utilizadores deste trabalho

Atribuição CC BY

https://creativecommons.org/licenses/by/4.0/

Universidade do Minho, ___/___/______

A

GRADECIMENTOSÀ Deus seja dada toda a honra e toda a glória pela conclusão deste projeto. Foi Ele quem me capacitou e quem supriu as minhas necessidades ao longo do caminho. Por meio da Sua ação, encontrei as portas abertas e pessoas dispostas a me ajudar, na Lavradores de Feitoria – bem haja àquela empresa e a todos que ali trabalham! Foi Deus também, quem deu forças ao meu marido, Marcelo, para me dar suporte, fosse cuidando da casa, trabalhando enquanto eu só estudava, orando pelo meu sucesso ou, simplesmente, me acolhendo quando eu me sentia desanimada. Também agradeço a Deus pelo coração generoso da minha mãe, Nazaré, que sem precisar ouvir nenhum pedido, estendeu a mão para me oferecer recursos, quando estes estavam escassos. Agradeço, ainda, pelos amigos e demais familiares, que de longe ou de perto, estiveram comigo durante a jornada, e que no seu tempo, de diversas maneiras, se deixaram usar por Deus para me abençoar. Por fim, de coração inteiro, agradeço ao professor dr. Eusébio Nunes, pelo cuidado, palavras de encorajamento e atitudes bondosas que sempre teve comigo. Estou certa de que o professor foi usado como instrumento de Deus em minha vida! Obrigada.

D

ECLARAÇÃO DE INTEGRIDADEDeclaro ter atuado com integridade na elaboração do presente trabalho académico e confirmo que não recorri à prática de plágio nem a qualquer forma de utilização indevida ou falsificação de informações ou resultados em nenhuma das etapas conducente à sua elaboração.

Mais declaro que conheço e que respeitei o Código de Conduta Ética da Universidade do Minho.

Aplicação de princípios e ferramentas Lean na melhoria de processos de uma

indústria de vinhos

R

ESUMOPara se manterem competitivas e assegurarem a sustentabilidade dos seus negócios, as organizações, em particular as indústrias do vinho, precisam de definir e rever continuamente a sua estratégia e, a partir desta, elaborar e por em prática um plano de ação orientado para os resultados desejados, que integre os planos de vendas e de produção. Assim, para o sucesso da estratégia empresarial é importante que o plano de vendas esteja assente num bom modelo de previsão de procura e que o processo produtivo seja eficiente. Nesse sentido, através do estudo do caso da Lavradores de Feitoria, Vinhos de Quinta S.A. (LDF), buscou-se validar a hipótese de que a aplicação da filosofia Lean por empresas do setor dos vinhos, pode melhorar os seus processos operacionais e de gestão, aumentando o valor para o cliente e contribuindo para o alcance dos seus resultados estratégicos. Para este efeito, o presente trabalho descreve como se dava o processo de S&OP da LDF, assim como o seu processo de rotulagem, e explica de que forma a implementação e uso de princípios e técnicas Lean promovem a tomada de decisões baseada em evidências, a redução e/ou eliminação de desperdícios e a realização de pequenas melhorias na produção. Entre as ações de melhoria propostas ao longo do trabalho, aponta-se: a adoção de indicadores de desempenho; o ajuste da previsão de vendas para passar a ser feita não só ao nível do volume anual de vendas, por tipo de vinho, mas também ao nível das quantidades que se espera vender por mês, de cada produto, com recurso à estatística; a implementação da técnica SMED para redução dos tempos de setup; a proposição de um modelo de mapa de trabalho, para colmatar os desperdícios associados a sua inexistência; a identificação de desperdícios e suas causas, através do estudo dos tempos e movimentos da rotulagem e de diagramas de causa e efeito; o cálculo do índice de rotatividade dos artigos em stock; e, finalmente, a demonstração de como uma metodologia básica da qualidade, como o 5S, poderia otimizar o armazém.

P

ALAVRAS-C

HAVEApplying Lean principles and tools to process improvement in a wine

company

A

BSTRACTIn order to remain competitive and ensure the sustainability of their business, organizations, particularly the wine industries, need to continually define and review their strategy and, from this, develop and implement a results-oriented action plan, integrating sales and production plans. Thus, for the success of the business strategy it is important that the sales plan is based on a good demand forecasting model and that the production process is efficient. In this sense, by studying the case of Lavradores de Feitoria, Vinhos de Quinta S.A., it was sought to validate the hypothesis that the application of Lean principles and techniques by companies in the wine sector, can improve their operational and management processes, increase customer´s value perception and contribute to the achievement of their strategic results. To this end, this paper describes how is LDF´s S&OP process, as well as its labeling process, and explains how the implementation and use of Lean principles and techniques promote evidence-based decision making, reducing and/or eliminating waste and making little improvements in production. Among the improvement actions proposed throughout the work, are: the adoption of performance indicators; the adjustment of the sales forecast to be made not only at the level of annual sales volume, by type of wine, but also at the level of the quantities expected to be sold per month, for each product, using statistics; the implementation of the SMED technique to reduce setup times; the proposition of a work map model to avoid the waste associated with its non-existence; the identification of waste and its causes through the study of labeling times and movements, and cause and effect diagrams; the calculation of stock´s turnover; and finally, the demonstration of how a basic quality methodology, such as the 5S, could optimize the warehouse.

K

EYWORDSÍ

NDICELicença concedida aos utilizadores deste trabalho ...ii

Agradecimentos ... iii

Declaração de integridade ... iv

Resumo ...v

Abstract ... vii

Lista de Abreviaturas, Siglas e Acrónimos ... xi

Índice de Figuras... xiii

Índice de Quadros ... xv

1. Introdução ... 1

2. Enquadramento Teórico ... 5

2.1 Filosofia Lean ... 5

2.2 Técnicas e Ferramentas Lean ... 10

2.2.1 Padronização de Processos ... 10

2.2.2 Produção Nivelada (Heijunka) ... 10

2.2.3 Gestão Visual... 11 2.2.4 Just-in-Time ... 11 2.2.5 Jidoka ... 12 2.2.6 Kaizen... 13 2.2.7 Ciclo PDCA ... 13 2.2.8 Indicadores de Desempenho ... 14 2.2.9 Fluxograma ... 15

2.2.10 Single Minute Exchange of Die... 15

2.2.11 Diagrama de Causa e Efeito ... 16

2.2.12 Training Within Industry ... 17

2.3 Lean e Previsão de Vendas ... 18

2.3.1 Modelos Integrados de Previsão de Vendas ... 18

2.3.2 Maturidade do Processo de Planeamento das Vendas e Operações ... 21

3. Empresa ... 23

3.1 Produtos ... 24

3.3 Previsão e Processo de Vendas ... 27

3.4 Processo e Estratégia de Enchimento e Rotulagem ... 30

4. Diagnóstico ... 37

4.1 Processo de Planeamento das Vendas e da Produção ... 37

4.2 Principais Causas de Desperdícios na Produção ... 38

4.2.1 Causas de Desperdício com Transporte ... 47

4.2.2 Causas de Desperdício com Movimentação ... 47

4.2.3 Causas de Desperdício com Espera ... 48

4.2.4 Causas de Desperdício com Sobre Processamento ... 49

4.2.5 Causas de Desperdício com Defeitos da Qualidade ... 50

4.2.6 Causas de Desperdício com Sobreprodução ... 50

4.2.7 Causas de Desperdício com Excesso de Stock ... 51

4.3 Processo de Previsão de Vendas ... 52

4.3.1 Modelos de Previsão ... 52

4.3.2 Acurácia dos Modelos ... 55

4.4 Rotatividade do Stock de Materiais Secos ... 59

4.5 Síntese ... 61 5. Medidas Propostas ... 63 5.1 Indicadores de Desempenho ... 63 5.2 Previsão de Vendas ... 69 5.3 Quantidades em Stock ... 71 5.4 Reuniões ... 72 5.5 Processo de vendas ... 73 5.6 Troca de Formato ... 74 5.7 Processo de Rotulagem ... 78

5.8 Stock de Materiais Secos ... 82

6. Conclusões ... 85

Referências Bibliográficas ... 89

Apêndice I – Fluxograma do Estado Atual da Rotulagem (1000 garrafas/hora) ... 93

L

ISTA DEA

BREVIATURAS,

S

IGLAS EA

CRÓNIMOSAGWA – Australian Grape and Wine Authority

AESE – Associação de Estudos Superiores de Empresa

Cf – Custo de Fabrico

Cs – Custo de Setup

D – Demanda (ou valor médio de vendas previstas) do período DOC – Denominações de Origem Controlada

e.g. – Exempli gratia «por exemplo» EUA – Estados Unidos da América ID – Indicador de Desempenho i – Taxa de Juros do Período i.e. – Id est «isto é»

JIT – Just-in-Time l - Litro

LDF – Lavradores de Feitoria LEP – Lote Económico de Produção MAPE – Mean Absolute Percentage Error ml – Mililitro

OEE – Overall Equipment Effectiveness OP – Ordem de Produção

PCP – Planeamento e Controlo da Produção PDCA – Plan, Do, Check, Act

PLIM – Programação Linear Inteira Mista PV – Previsão de Vendas

s.d. – Sem data

SKU – Stock Keeping Unit

SMED – Single Minute Exchange of Die

SWOT – Strengths, Weaknesses, Opportunities, Threats S&OP – Sales and Operations Planning

TPS – Toyota Production System

UGP – Unidades de Garrafas Processadas UGÑC – Unidades de Garrafas Não Conformes VE – Vendas Efetivadas

VSM – Value Stream Mapping

5S – Cinco Sensos: Utilidade, Organização, Limpeza, Padronização, Disciplina 5W2H – What, Who, When, Where, Why, How, How many

Í

NDICE DEF

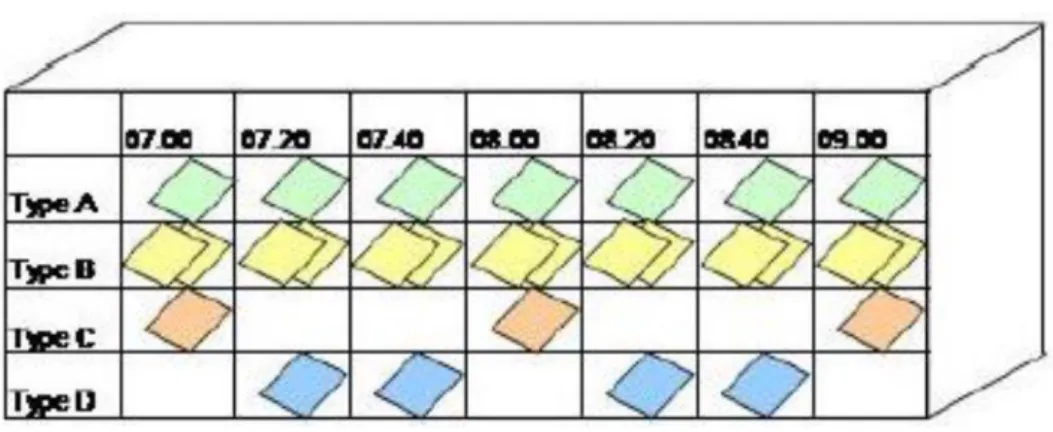

IGURASFigura 1: Layout do método proposto de programação de enchimento de vinho, de duas

etapas... 2

Figura 2: Estrutura da filosofia Lean ... 9

Figura 3: Caixa Heijunka ... 10

Figura 4: Diagrama de Causa e Efeito ... 17

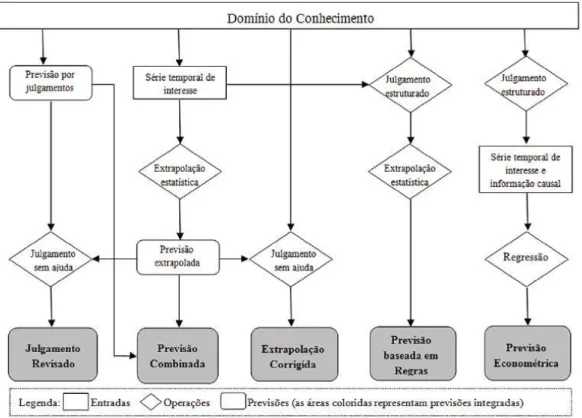

Figura 5: Métodos de integração de julgamentos e previsões estatísticas ... 19

Figura 6: Processo típico de previsão de vendas ... 20

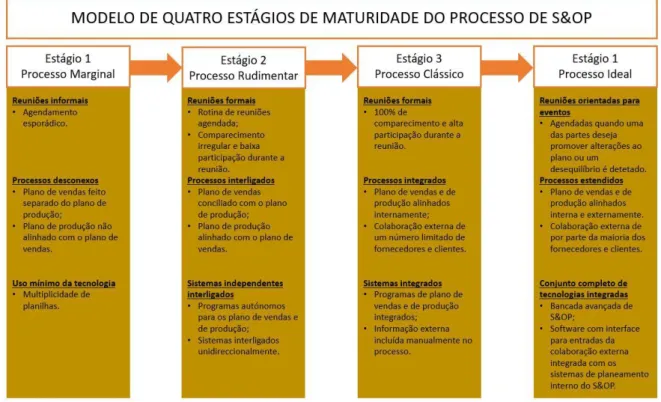

Figura 7: Modelo de quatro estágios de maturidade do processo de S&OP ... 22

Figura 8: Mapa com a localização das quintas da LDF ... 23

Figura 9: Organigrama da LDF ... 24

Figura 10: Estrutura de vendas da LDF (em litros), por gama de produtos ... 26

Figura 11: Cadeia de Abastecimento da LDF ... 26

Figura 12: Principais componentes do atual processo de previsão de vendas da LDF ... 28

Figura 13: Fluxograma (sintetizado) do processo de vendas da LDF ... 29

Figura 14: Lead-time dos pedidos de venda ... 29

Figura 15: Monobloco de enchimento (Linha I) ... 30

Figura 16: Linha de enchimento de bag-in-box ... 31

Figura 17: Monobloco da linha de rotulagem da LDF ... 32

Figura 18: Fluxograma dos processo de enchimento e rotulagem dos vinhos da LDF ... 33

Figura 19: Estratégia de produzir para stock ... 34

Figura 20: Estratégia de montagem final contra pedido ... 35

Figura 21: Estratégia de produzir contra pedido ... 35

Figura 22: Principais causas de desperdício com transporte ... 47

Figura 23: Principais causas de desperdício com movimentação ... 48

Figura 24: Principais causas de desperdício com espera ... 49

Figura 25: Principais causas de desperdício com sobre processamento ... 49

Figura 26: Principais causas de desperdício com não-conformidades ... 50

Figura 27: Principais causas de desperdício com sobreprodução ... 51

Figura 29: Representação gráfica de série de valores de vendas mensais do vinho LDF tinto, de 750 ml, no período de janeiro de 2015 até março de 2019, e de valores de previsão de vendas para os doze meses subsequentes (com intervalos de confiança de 5% e de 95%) ... 53 Figura 30: Representação gráfica de série de valores de vendas mensais do vinho LDF branco, de 750 ml, no período de janeiro de 2015 até março de 2019, e de valores de previsão de vendas para os doze meses subsequentes (com intervalos de confiança de 5% e de 95%) ... 53 Figura 31: Representação gráfica de série de valores de vendas mensais do vinho Três Bagos

Reserva tinto, de 750 ml, no período de agosto de 2015 até março de 2019, e valores de previsão de vendas para os doze meses subsequentes (com intervalos de confiança 5% e 95%) ... 55 Figura 32: Representação gráfica de série de valores de vendas bimestrais do vinho LDF tinto,

de 750 ml, no período de janeiro/fevereiro de 2015 a janeiro/fevereiro de 2019, e de valores de previsão de vendas para os seis bimestres subsequentes (com intervalos de confiança de 5% e de 95%) ... 58 Figura 33: Principais componentes a constituírem o processo de previsão de vendas da LDF

... 71 Figura 34: Elementos da revisão da previsão de vendas ... 73

Í

NDICE DEQ

UADROSQuadro 1: Portefólio de produtos da LDF ... 25

Quadro 2: Setup da rotuladora para mudança de produto ... 39

Quadro 3: Fluxograma do estado atual da rotulagem (1000 garrafas/hora) ... 42

Quadro 4: Fluxograma do estado atual da rotulagem (1642 garrafas/hora) ... 44

Quadro 5: Produtividade por homem/hora para os diferentes ritmos medidos ... 46

Quadro 6: Índice de qualidade dos diferentes ritmos medidos ... 46

Quadro 7: Valores de vendas mensais do vinho LDF tinto, de 750 ml, previstos para o período de abril de 2019 a março de 2020 (5% limite inferior e 95% limite superior) ... 54

Quadro 8: Valores de vendas mensais do vinho LDF branco, de 750 ml, previstos para o período de abril de 2019 a março de 2020 ... 54

Quadro 9: Valores de vendas mensais do vinho Três Bagos Reserva tinto, de 750 ml, previstos para o período de abril de 2019 a março de 2020. ... 55

Quadro 10: Comparação entre as vendas efetivadas e a previsão de vendas do vinho LDF tinto, de 750ml, no período de abril a junho de 2019 ... 56

Quadro 11: Comparação entre as vendas efetivadas e a previsão de vendas do vinho LDF branco, de 750 ml, no período de abril a junho de 2019 ... 56

Quadro 12: Comparação entre as vendas efetivadas e a previsão de vendas do vinho Três Bagos Reserva tinto, de 750 ml, no período de abril a junho de 2019 ... 57

Quadro 13: Valores de vendas bimestrais do vinho LDF tinto, de 750 ml, previstos para o período de março/abril de 2019 a janeiro/fev. de 2020 (5% limite inferior e 95% limite superior) ... 59

Quadro 14: Comparação entre as vendas efetivadas e a previsão de vendas do vinho LDF tinto, de 750 ml, nos bimestres de março/abril e maio/junho de 2019 ... 59

Quadro 15: Rotatividade de algumas referências do stock de materiais secos ... 60

Quadro 16: Indicadores de desempenho propostos para LDF ... 64

Quadro 17: Dados a coletar para o cálculo da acurácia da PV ... 65

Quadro 18: Dados a coletar para o cálculo da performance do setup... 66

Quadro 19: Dados a coletar para o cálculo dos IDs do processo de rotulagem ... 67

Quadro 21: Modelo de documento para detalhamento de pedido customizado ... 74

Quadro 22: Separação das operações externas e internas do setup da rotuladora ... 75

Quadro 23: Rotina a executar entre os setups ... 76

Quadro 24: Primeira proposta de rotina para o setup da rotuladora ... 77

Quadro 25: Segunda proposta de rotina para o setup da rotuladora ... 78

1. I

NTRODUÇÃOPara se manterem competitivas e assegurarem a sustentabilidade dos seus negócios, as organizações, em particular as indústrias do vinho, precisam de definir e rever continuamente a sua estratégia, tendo em conta o ambiente interno e externo em que buscam atingir os seus objetivos. Para este fim, a partir da estratégia a empresa deverá elaborar e por em prática um plano de ação orientado para os resultados desejados, em que buscará alinhar a demanda dos seus produtos com a sua capacidade de oferta.

Embora possa parecer simples, este processo envolve muito esforço por parte da organização. Nesse sentido, Lima (2017) afirma que a definição de uma estratégia depende de se saber onde se está (o que é?) e aonde se quer chegar (o que quer ser?) bem como, de se executar um diagnóstico estratégico por meio, por exemplo, de uma análise SWOT (Strengths,

Weaknesses, Opportunities, Threats), para se determinar aquilo que, de facto, pode ser feito

para a consecução dos objetivos. Para além disso, o autor aponta para a necessidade de se medir o desempenho da organização durante a execução do plano de ação, com vista a estimular a melhoria contínua; realizar comparações sistemáticas com os resultados dos concorrentes; e consultar/comunicar com as partes interessadas.

No que respeita ao plano de ação, a Academia Nortegubisian (s.d.) indica que este deve garantir que as operações produtivas atendam aos requisitos qualitativos e quantitativos dos clientes. Em outras palavras, é fundamental que haja integração entre o plano de vendas e o plano de operações, em que por um lado se buscará atender satisfatoriamente a demanda e, por outro, se buscará otimizar a produção. Assim sendo, a Academia Nortegubisian (s.d.) refere que o plano de vendas e operações (S&OP – sigla para Sales and Operations Planning) deve assentar num bom modelo de previsão de demanda, que consiga detetar adequadamente as variações no padrão de consumo dos produtos/serviços.

Diversos estudos foram realizados com vista a evidenciar o potencial contributo dos modelos de previsão de demanda para o resultado das empresas. Entretanto, no que respeita à indústria do vinho, Berruto, Tortia e Gay (2006) defendem que devido às suas características peculiares, como a sazonalidade, a exigência por diferentes tipos de embalagens para um mesmo produto, a necessidade de condições especiais de armazenagem, o shelf-life, entre

outras, não há como se falar de uma solução universal, mas sim, na instituição de um conjunto de soluções quase ótimas para se selecionar e refinar.

Deste modo, estes autores propuseram um método, composto por dois passos, para otimização da linha de enchimento das indústrias de vinho, com base na previsão de vendas. O primeiro passo consiste na utilização de um modelo de programação linear inteira mista (PLIM) para avaliar o histórico de vendas, os pedidos, o inventário, o stock mínimo, os prazos, a mão de obra disponível e o tempo de processamento, e projetar as necessidades de enchimento num horizonte temporal de quatro semanas, com a possibilidade de reescalonamento semanal recursivo. O segundo passo cabe ao gerente e consiste no sequenciamento diário das ordens de produção (OP) a partir do output do primeiro passo, conferindo-lhe um certo grau de liberdade na tomada de decisão, com o benefício de ter menos variáveis com que se preocupar (Figura 1).

Figura 1: Layout do método proposto de programação de enchimento de vinho, de duas etapas (Fonte: Berruto, Tortia e Gay, 2006)

Mareth et al. (2012), por sua vez, aplicaram diversos modelos de previsão de demanda a uma determinada série temporal de consumo de vinho tinto – 1980 a 2010 – e efetuaram previsões de vendas para um período de 5 anos, sendo que o modelo que mais se ajustou à série foi o de tendência linear. A partir dos resultados alcançados, elaboraram um modelo de programação matemática para planear a produção, com o objetivo de reduzir os custos totais da atividade de vinificação, e simularam cenários para complementar a análise do problema, possibilitando, assim, a substituição da intuição por evidências, no planeamento e controlo da produção (PCP).

Tendo-se definido o modelo de previsão de demanda e o alimentado com dados fiáveis, o sucesso da estratégia empresarial dependerá, ainda, da eficiência da produção. Para a Australian Grape and Wine Authority (AGWA) (s.d.), esta pressupõe a “implementação de

técnicas e tecnologias para reduzir custos, aumentar a velocidade e a flexibilidade, e otimizar o uso de recursos”. Entretanto, a AGWA (s.d.) aponta que, no caso das indústrias de vinho

tem-se, também, que lidar com desafios específicos, como a necessidade de mudança no método de processamento do vinho, a depender da qualidade das uvas que são vinificadas. Entre as operações críticas do processo produtivo do vinho, apontadas pela AGWA (s.d.), estão o enchimento e rotulagem das garrafas. Estes subprocessos consistem, basicamente, em receber garrafas, vinho e outros insumos, esterilizar o interior das garrafas (água, ar e azoto), encher as garrafas com o vinho, rolhar, capsular, rotular e embalar. Assim, se em outras etapas do fabrico do vinho pode haver grande variação no método de processamento, as fases de enchimento e rotulagem os procedimentos poderão, mais facilmente, ser padronizadas e otimizadas.

Neste contexto, trabalhos recentes como os de vanLeer (2014), Gonçalves (2017), Soares (2017) e Pereira (2018) têm abordado os princípios, práticas, técnicas e ferramentas da filosofia Lean Production para reduzir/eliminar desperdícios em linhas de enchimento e rotulagem de diversas indústrias de bebidas, e introduzir pequenas melhorias no processo. Logo, assume-se a possibilidade de se adaptar algumas destas experiências à realidade das indústrias do vinho, aumentando a capacidade de oferta das organizações e, consequentemente, contribuindo para a satisfação dos clientes e para o alcance da estratégia empresarial.

Pelo exposto, o presente projeto tem por objetivo estudar o caso da Lavradores de Feitoria, Vinhos de Quinta S.A., empresa de pequeno porte, produtora de vinhos DOC Douro brancos, rosés e tintos, por forma a melhorar os seus processos operacionais e de gestão, e em particular, melhorar a eficiência operacional da linha de rotulagem, com base nos princípios e ferramentas Lean. Para alcançar os objetivos gerais, pretende-se atingir outros mais específicos, tais como:

• Fazer uma análise administrativa para identificar oportunidades de melhoria no atual sistema de previsão de vendas e planeamento da produção;

• Propor/implementar mudanças para aprimorar as atividades que geram valor ao cliente e/ou para reduzir/eliminar aquelas que não geram valor; e

• Realizar comparações no desempenho de antes e depois da implementação das mudanças propostas.

Deste modo, o presente trabalho descreve como se dá o atual processo de previsão de vendas e o planeamento da produção da empresa, dando ênfase ao processo de rotulagem, e explica, por meio da implementação e uso de princípios e técnicas Lean, de que forma a substituição do empirismo por evidências, na tomada de decisões, bem como a eliminação de desperdícios e a realização de pequenas melhorias na produção, podem aumentar o valor gerado ao cliente e colaborar para o alcance dos resultados estratégicos das organizações.

O projeto segue a filosofia epistemológica-pragmática, i.e., procura-se chegar à resposta mais verdadeira possível para a pergunta de investigação, a partir das diversas fontes de conhecimento que puderem ser validadas. Assim, por meio de uma abordagem dedutiva e de métodos mistos para coleta de dados qualitativos e quantitativos, pretende-se validar a hipótese de que a aplicação de princípios e técnicas Lean por empresas do setor dos vinhos, pode aumentar o valor para o cliente e melhorar o desempenho global das mesmas.

É de se referir, ainda, que os testes com os modelos de previsão propostos, bem como o emprego de técnicas e ferramentas Lean no caso concreto, limitam-se ao período definido no cronograma do trabalho e são mensurados uma única vez, de forma que se pode afirmar que o estudo corresponde a um horizonte de tempo transversal.

2. E

NQUADRAMENTOT

EÓRICONeste capítulo apresenta-se o resultado da revisão teórica que suportou o desenvolvimento do projeto. Primeiramente, explica-se em que consiste a filosofia Lean e, de seguida, elucida-se alguns dos principais conceitos, técnicas e ferramentas associados a mesma. Para além disso, apresenta-se, em linhas gerais, como funciona um processo de previsão de vendas e mostra-se de que maneira este se relaciona com o Lean.

2.1 Filosofia Lean

A Segunda Guerra Mundial deixou sequelas profundas no Japão, como a escassez de recursos, reduções salariais e o enfraquecimento do mercado, afetando adversamente as indústrias (Pereira, 2018). Por outro lado, segundo Soares (2017), neste mesmo período as indústrias europeias e norte-americanas expandiam-se rapidamente graças, entre outras coisas, ao modelo de produção em massa. Assim, a empresa japonesa “Toyota”, na altura sob a direção de Eiji Toyoda e Taiichi Ohno, avaliou este modelo e, à luz do seu contexto, criou o Sistema Toyota de Produção (TPS), que objetivava a maximização do valor percebido pelo cliente através da eliminação sistemática de desperdícios.

Anos depois, conforme Figueiredo (2016), o sucesso do TPS fez com que este atravessasse as fronteiras da Toyota e suas práticas e princípios evoluíssem para o que ficou conhecido, no

ocidente, como Lean Production (ou “Produção Enxuta”). Atualmente, o Lean tem sido

implementado em diversos tipos de negócios, contribuindo para geração de vantagens competitivas aos mesmos. Em função disso, o Lean tem ganhado cada vez mais espaço nas empresas e a aplicação de suas técnicas e ferramentas está a se expandir da produção para outros processos das empresas, e.g. o de vendas, sob o título de Lean Management (ou “Gestão Enxuta”) (Cardoso, 2011).

No caso das indústrias de vinho, já se encontram, em países distintos, empresas em busca de melhorar os seus processos através da mudança de paradigmas obsoletos para os princípios da produção Lean, com vista a atingir seus objetivos estratégicos e garantir a sua sustentabilidade no longo prazo. Na Austrália, por exemplo, a AGWA desenvolveu diversos materiais adaptados para este setor, com vista a apoiar as adegas que desejem adotar a

filosofia Lean, como foi o caso da Casella Wines que, desde que implementou a produção enxuta, tem economizado aproximadamente dois milhões de dólares australianos ao ano, somente em mão de obra, ao mesmo tempo que melhorou sua eficiência operacional (AGWA, 2014).

Na Itália, por outro lado, encontram-se estudos sobre a aplicabilidade do Lean em adegas, como o realizado na empresa Mezzacorona, que resultou numa proposta de implementação de técnicas e ferramentas, capazes de reduzir o lead-time da produção em até 56,6%, além de diminuir os desperdícios com stocks e otimizar o uso dos recursos da empresa (Gracia, 2014). Similarmente, em Portugal se demonstrou que a filosofia Lean pode render bons frutos para as vinícolas através do caso de estudo da Goanvi Bottling, que obteve, com a técnica

Single Minute Exchange of Die (SMED), uma redução de mais de 50% no tempo de paragem

para troca de formato da máquina de enchimento (Gonçalves, 2017).

Resumindo, hoje a filosofia Lean contribui para que empresas de todo tipo, tamanho e lugar, inclusive as indústrias de vinho, reduzam as entradas dos seus processos e incrementem-lhes as saídas quantitativa e qualitativamente, melhorando seus resultados operacionais e financeiros. Para este fim, o Lean apoia-se nos seguintes pontos-chave:

• Criar valor: associar ao produto o que, na perspetiva do cliente, tenha valor. É o caso, por exemplo, do enoturismo, que cria valor ao cliente pela oferta turística diferenciada, ao mesmo tempo que gera vantagens para as adegas, como a promoção de vendas à porta das suas instalações, o reforço das suas marcas e o estímulo das exportações (Associação de Estudos Superiores de Empresa – AESE Business School, 2019);

• Definir a cadeia de valor: identificar as operações necessárias à consecução de um produto (no caso das vinícolas, desde a receção das uvas e demais materiais, até a expedição das garrafas ou caixas de vinho) e distinguir as atividades que lhe acrescentam valor, daquelas que não lhe acrescentam, podendo-se utilizar, para isso, ferramentas como o fluxograma ou o VSM (Value Stream Mapping);

• Melhorar o fluxo: reduzir/eliminar as operações que não acrescentam valor ao produto, tornando o fluxo mais fluido, e.g. através da melhoria do layout da adega com vista a minimizar a movimentação de pessoas e o transporte de materiais e produtos,

ou através da organização dos stocks e dos postos de trabalho por forma a facilitar a movimentação e diminuir o tempo despendido à procura do que se deseja;

• Puxar a produção (sistema Pull): produzir apenas quando demandado pela operação a jusante, e apenas o que for solicitado, evitando-se níveis de stocks elevados. Não sendo possível produzir somente sob demanda, como no caso dos vinhos, que são feitos em função da vindima e/ou do tipo de contrato mantido com os viticultores, adotar estratégias diferentes para cada subprocesso; e

• Buscar a perfeição: sendo a perfeição um objetivo inalcançável, a sua busca resultará numa contínua melhoria. Em outras palavras, deve-se assumir e propagar a atitude de que toda e qualquer tarefa, ainda que funcione bem, pode sempre melhorar, seja o procedimento para a fermentação das uvas, ou a simples separação e envio de amostras de vinhos aos clientes.

Estes cinco pontos relacionam-se com a redução/eliminação de desperdícios (muda, em japonês), que correspondem a tudo aquilo que consome recursos da empresa (financeiros, humanos ou materiais) sem trazer-lhe qualquer vantagem. Originalmente, os maiores desperdícios nas indústrias eram classificados em sete categorias mas, atualmente, fala-se num oitavo desperdício, que é o não aproveitamento do potencial humano. Refere-se, a seguir, os oito principais tipos de desperdícios, com exemplos para as indústrias de vinho:

• Desperdício com transporte: inclui qualquer transporte de matéria prima, semiacabados e acabados, de um lugar para outro (armazéns, produção, etc.), que não acrescentem valor ao produto. Verifica-se o transporte de materiais, entre outras situações, na transferência de vinho acabado para cubas de armazenagem, na movimentação de barris, para se alcançar um barril desejado, no transporte do vinho e outros materiais para zona de enchimento e, depois, para o stock, no transporte de amostras para o laboratório e/ou para feiras, etc. Em geral, o excesso de transporte está associado a layouts inadequados que desfavorecem o fluxo enxuto de materiais; • Desperdício com movimentação: corresponde à movimentação de pessoas, que não

agregue valor ao produto, e.g. movimentar-se de e para o laboratório, ir até o departamento comercial para obter informações sobre o que produzir, procurar por

trabalhadores na adega para obter informações necessárias à tomada de decisões, caminhar para procurar ou alcançar ferramentas de que precise, etc.;

• Desperdício com espera/atrasos: corresponde ao tempo que o produto está na cadeia de produção, mas não está a ser processado. Entre as várias formas de espera, cita-se a espera de aprovação da venda pelos clientes, espera de autorização do comercial para dar início à produção, espera por materiais não encomendados atempadamente, espera por resultados de testes de qualidade, equipa de vendas à espera do enchimento/rotulagem de um determinado vinho, etc.;

• Desperdício com sobre processamento: decorre da execução deficiente ou escusada de uma, ou mais operações, do processo de fabrico. Entre outros exemplos, verifica-se o sobre processamento na coleta excessiva de amostras, no replaneamento do fluxo de trabalho para atender a alterações de última hora, no excesso de filtragem do vinho, no registo dos mesmos dados em sistemas distintos, no empacotamento de produtos em circunstâncias que isto não seja necessário, como na venda à porta, etc.; • Desperdício com defeito de qualidade: surge pelo não cumprimento dos requisitos de

qualidade especificados para o produto, implicando em retrabalho. Podem ocorrer defeitos de qualidade devido as fracas propriedades das uvas, pela adição incorreta de produtos enológicos ao vinho, devido ao errôneo enchimento e/ou rotulagem, pelo envio impreciso de mercadorias ao cliente, etc.;

• Desperdício com sobreprodução: equivale à produção antecipada e/ou em quantidade superior àquela que foi requisitada, sendo considerado um dos piores desperdícios de uma indústria pois acarreta outros desperdícios, como o excesso de stocks. A sobreprodução pode acontecer pela produção e/ou loteamento de vinhos em quantidade excessiva decorrente da previsão equivocada das vendas ou da falta de previsão, pela necessidade de encher/rotular lotes maiores devido a infraestrutura sem flexibilidade para produzir pequenos lotes, etc.;

• Desperdício com excesso de stock: é a acumulação de matéria prima, semiacabados e/ou acabados, em qualquer das fases da cadeia de produção. Altos níveis de stock podem esconder problemas como defeitos de qualidade, obsolescência, elevados tempos de setup, etc. No que respeita às indústrias de vinho, o excesso de stocks se

deve principalmente ao facto de que a vindima só ocorre uma vez ao ano, obrigando as indústrias a produzirem todo o vinho de que precisam de uma única vez, e devido a necessidade de estágio da bebida. Contudo, o excesso de stock também pode decorrer da falta de rastreamento do consumo de materiais, de planeamentos ineficazes, etc.; • Desperdício com não aproveitamento do potencial humano: respeita aos casos em que

as competências dos trabalhadores são subaproveitadas. Por exemplo, não consultar as pessoas diretamente envolvidas com a produção, para identificar oportunidades de melhoria nos processos ou não ouvir as propostas delas na solução de problemas. A implementação bem-sucedida da filosofia Lean depende da existência de um ambiente favorável à mesma, o que poderá exigir mudanças na cultura empresarial. Nesse contexto, uma forma simplificada de visualizar o paradigma desta filosofia é através da “Casa TPS” (Figura 2), que resume a estrutura da filosofia Lean.

Figura 2: Estrutura da filosofia Lean (Fonte: Obara S. e Willburn D. (2012) apud Rovisco, 2017)

A “Casa TPS” tem por fundamento o comprometimento de longo prazo (por parte de toda a equipa) e a interação entre a padronização de processos, o nivelamento da produção (heijunka) e a gestão visual (prover informações visuais simples e acessíveis). Os pilares da casa são o just-in-time (JIT), que se traduz em produzir apenas o requerido, no prazo e quantidade solicitados; e o jidoka, que implica em garantir a qualidade dos produtos desde a origem do processo. Com base nisso, a equipa fortalece a atenção plena para oportunidades

de melhoria (kaizen), contribuindo para eliminação de desperdícios e para a satisfação do cliente.

2.2 Técnicas e Ferramentas Lean 2.2.1 Padronização de Processos

A padronização dos processos conduz à otimização dos mesmos, na medida em que as melhores práticas relativas às tarefas são identificadas e os trabalhadores envolvidos recebem formação e treinamento para aplicá-las de maneira uniforme, aumentando a previsibilidade dos resultados. Na prática, a padronização do processo de enchimento/rotulagem de vinhos, por exemplo, poderá implicar na determinação do ritmo ideal de trabalho, na fixação de uma sequência de tarefas e no planeamento de materiais, por forma a garantir que estes estejam disponíveis na quantidade e no momento em que forem requeridos, evitando-se desperdício com espera.

2.2.2 Produção Nivelada (Heijunka)

Consiste no balanceamento da produção tendo em conta a previsibilidade resultante dos produtos de maior procura e a flexibilidade necessária para produzir itens diferentes no menor tempo possível, com vista a atingir a estabilidade, ou seja, um volume de produção contínuo, independentemente da variação na demanda. O heijunka materializa-se através de uma “caixa” dividida em linhas, que indicam o que produzir, e em colunas, que indicam quando produzir (Figura 3). Ademais, nas interseções criadas, são colocados cartões de controlo (kanbans) que indicam a quantidade de itens a serem produzidos.

Segundo a AGWA (2014), tradicionalmente as adegas, não só na fase de produção do vinho em si, mas igualmente nas fases de enchimento/rotulagem, programam a produção de grandes lotes de um mesmo produto, evitando a mudança de formato dos equipamentos. Entretanto, como se vê, em termos da filosofia Lean, uma melhor estratégia seria nivelar tanto o mix, quanto o volume a produzir, i.e., desenvolver a habilidade de produzir com rapidez e qualidade, pequenas quantidades de cada tipo de produto, todos os dias, com vista a melhorar a capacidade de resposta às variações na demanda, minimizar o desperdício com stocks e refrear os altos e baixos na produção. Para tanto, é mister reduzir os tempos de setup.

2.2.3 Gestão Visual

A gestão visual corresponde a uma forma de comunicação que objetiva não só que as informações sobre os processos em curso alcancem os envolvidos e demais interessados, mas sobretudo, que sejam fácil e rapidamente compreendidas por todos. Uma boa gestão visual contribui para o jidoka, e.g. através da implementação de dispositivos à prova de erros

(poka-yoke), ou da utilização de sistemas de luzes/quadros informativos apostos acima dos

equipamentos (sinais visuais do tipo Andon), que permitam detetar falhas logo que estas aconteçam.

Além disso, a gestão visual pode ser usada para identificar o lugar de cada coisa no armazém e no posto de trabalho; para representar figurativamente um processo, com vista a ensinar, a antigos e novos trabalhadores, a sequência padrão das tarefas; chamar atenção para informações importantes; alertar sobre perigos; etc. Independentemente do tipo e da finalidade que se pretenda dar às ferramentas de gestão visual, o que se deve ter em mente ao usá-las é: manter a mensagem simples e evitar o uso excessivo das mesmas.

2.2.4 Just-in-Time

Como já referido, o JIT é um dos pilares da filosofia Lean que, aplicado ao meio industrial, significa produzir apenas o requerido, no prazo e quantidade solicitados, diminuindo-se os

desperdícios com excesso de stocks, seja de matéria-prima ou de produto acabado. Nesse

sentido, Rebelato, Madaleno e Rodrigues (2012) elucidam que o JIT se apoia no sistema de produção puxada pelo cliente e, portanto, requer a integração com a função de previsão de

vendas, bem como o fortalecimento da relação com os fornecedores e o uso de técnicas e ferramentas que garantam a agilidade, a flexibilidade e a qualidade do processo produtivo. No caso particular das adegas, que têm o processo de produção do vinho condicionado à vindima e/ou ao tipo de contrato mantido com os viticultores, o JIT pode ser considerado para os subprocessos de enchimento/rotulagem, contribuindo para que a produção reflita, ao máximo, a demanda real dos clientes. Nesse sentido, a AGWA (2014) sugere que as vinícolas mantenham stocks padrão para atender os processos a jusante (stock de semiacabados atende o processo de rotulagem e stock de acabados atende o processo de vendas) e que estes sejam repostos somente quando e na proporção em que forem consumidos.

2.2.5 Jidoka

O jidoka visa garantir a qualidade dos produtos desde a origem do seu processamento. Isto é conseguido através de mecanismos que aumentem a autonomia dos trabalhadores e dos equipamentos para identificar defeitos e interromper os processos a qualquer tempo, evitando que novas falhas aconteçam. Deste modo, Vieira, Pacagnella Jr. e Terra (2018) indicam que o jidoka acumula três pressupostos:

• Separação entre homem e máquina: a máquina deteta as anomalias e o homem as soluciona. Seria o caso, por exemplo, de um monobloco de rotulagem que fosse dotado de um dispositivo capaz de alertar e/ou interromper o processo quando um defeito de qualidade acontecesse (e.g. rótulo enrugado ou mal posicionado, garrafa sem cápsula), para que o trabalhador corrigisse o problema;

• Multifuncionalidade: a máquina deixa o homem disponível para realizar outras tarefas, por outro lado, linhas de produção automatizadas exigem trabalhadores polivalentes. É o que se pode observar nas adegas: antigamente era necessário um grande número de pessoas para pisar as uvas nos lagares, durante horas, no período da vindima. Hoje, em boa parte das adegas, as uvas são esmagadas mecanicamente, enquanto os trabalhadores controlam o processo e, ao mesmo tempo, executam outras atividades; e

• Autonomia: é o grau de independência (do homem e da máquina) para identificar e solucionar problemas. As máquinas tornam-se mais autónomas na medida em que vão

sendo atualizadas tecnologicamente e os trabalhadores ganham mais independência por meio do incentivo à colaboração, da educação e de treinamento regulares. Desse modo, se ocorrer um problema na produção, por exemplo, os rótulos saírem mal posicionados durante o processo de rotulagem, o próprio trabalhador afeto a tarefa poderá afinar o equipamento, ao invés de estar à espera de quem o saiba fazer.

2.2.6 Kaizen

Kaizen é a diretriz central da filosofia Lean, para onde convergem todos os seus demais

preceitos, técnicas e ferramentas. Trata-se de um termo japonês que significa “mudar para

melhor” ou, como é mais conhecido, “melhoria contínua”, e quepressupõe o envolvimento

de todos os trabalhadores na identificação sistemática de pequenas oportunidades de melhoria, a serem implementadas pelos mesmos. O kaizen está intrinsecamente relacionado ao ciclo PDCA (Plan, Do, Check, Act) e é suportado, entre outras coisas, por análises de raízes de causas de problemas, com vista a eliminá-los.

Um modo simples para as adegas darem o “pontapé inicial” na busca por oportunidades de melhoria, é perguntar à equipa de cada área o que está a funcionar bem e o que está a funcionar mal e, com base nas respostas, definir quais serão os primeiros alvos de aperfeiçoamento (AGWA, 2014). Depois, pode-se formar grupos para propor, discutir e implementar as soluções mais adequadas a cada caso, com vista a integrar ainda mais as pessoas ao processo.

2.2.7 Ciclo PDCA

O ciclo PDCA é uma ferramenta da qualidade que foi amplamente difundida por William Deming, nos anos 50, e que tem por fundamento o método científico de se testar hipóteses, em que se realizam experiências e se avaliam os resultados (Sá, 2013). Esta ferramenta é composta por quatro etapas:

• Plan (planeamento): consiste em identificar um problema a eliminar (ou melhoria a implementar), suas características e sua causa raiz. De seguida, definem-se metas e elabora-se um plano de ação para alcançá-las. Exemplificando-se na prática, a fase de planeamento, neste trabalho, corresponde à caraterização do objeto de estudo, ao diagnóstico e às sugestões de melhoria apresentadas;

• Do (execução): consiste na apresentação do plano, no treinamento de pessoas para sua realização (se for caso disso) e na implementação do que foi planeado, de forma experimental, ou seja, implementa-se o plano de ação num único processo ou numa pequena parte da fábrica;

• Check (verificação): corresponde à discussão dos resultados. Em outras palavras, é a etapa em que se compara os resultados alcançados com os resultados planeados, e se reflete sobre os mesmos (conclusões); e

• Act (ação): em caso de sucesso, as soluções testadas são padronizadas e formalmente instituídas em toda a empresa. Por outro lado, havendo insucesso, volta-se ao início do ciclo e testa-se ações corretivas. Em todos os casos, a etapa de ação não representa o encerramento do ciclo. Ao contrário, as saídas desta etapa servirão de entrada para um novo ciclo em que se buscará melhorar ainda mais o que deu certo no ciclo anterior (propostas futuras) ou, como já dito, ajustar o que deu errado. Logo, o ciclo PDCA harmoniza-se com o caráter contínuo da busca pela melhoria, preceituada pelo Lean.

2.2.8 Indicadores de Desempenho

Indicadores de desempenho (IDs) são ferramentas de medição do desempenho de processos e/ou produtos que servem, entre outras coisas, para avaliar o sistema produtivo, acompanhar o grau de cumprimento das metas, identificar pontos fortes e fracos, dar retorno as pessoas sobre seus desempenhos, justificar a implementação de ações de melhoria de processos e promoção (ou eliminação) de produtos, celebrar o cumprimento dos objetivos e para o aprendizado organizacional.

Para a AGWA (2014), antes de implementar a filosofia Lean, as adegas devem primeiramente perceber que processos e/ou produtos importa monitorar e que IDs são os mais adequados para medir a performance dos mesmos. Deste modo, as empresas poderão decidir, baseadas em evidências, que técnicas e ferramentas Lean são mais apropriadas para os seus contextos e necessidades, assim como poderão comparar os resultados de antes e depois da aplicação das mesmas.

Entre os exemplos de IDs que podem ser usados pelas indústrias do vinho, estão: • Custo operacional por litro de vinho;

• Custo operacional por unidade monetária de receita; • Litros de vinho por ordem de produção (OP);

• Takt time (frequência com que uma garrafa ou caixa de vinho devem ser produzido para atender a demanda dos clientes);

• OEE – Overall Equipment Effectiveness (%) (corresponde ao produto de três indicadores: “desempenho (%), qualidade (%) e disponibilidade (%)” e indica a efetividade de um equipamento específico, ou da linha de produção com um todo).

2.2.9 Fluxograma

O fluxograma é a representação gráfica das fases e atividades de um processo, desde o início até ao fim, que tem por objetivo não só demonstrar o fluxo operacional do processo que representa, de maneira rápida e compreensível, mas também, evidenciar as atividades que não agregam valor ao produto/serviço e identificar oportunidades de melhoria. Para tanto, devem ser elaborados dois fluxogramas: o primeiro, correspondente ao estado atual do processo, com os eventuais desperdícios existentes; e o segundo, representando o estado futuro esperado, i.e., um processo mais enxuto, pela redução/eliminação dos desperdícios, através da implementação de pequenas melhorias.

2.2.10 Single Minute Exchange of Die

SMED é uma técnica associada à filosofia Lean, que foi criada por Shigeo Shingo, no final dos anos 50, com o objetivo de reduzir os tempos de setup entre a produção de itens que requerem mudanças no formato dos equipamentos. O setup corresponde ao tempo decorrido entre o último produto conforme de um lote e o primeiro produto conforme do lote subsequente e, embora seja fundamental para a flexibilidade das fábricas, segundo Rovisco (2017), costuma consumir muito tempo, sendo considerado um desperdício pois, como explica Figueiredo (2016), não acrescenta valor ao cliente e aumenta os custos da produção. A aplicação da técnica SMED, para redução dos tempos de setups, segue os seguintes passos:

• Estágio preliminar: estudar o processo de mudança da produção de um produto para outro (changeover), i.e., reconhecer todos os ajustes de equipamentos, trocas de moldes e outras atividades que são executadas, apontando o modo como são feitas e

cronometrando o tempo despendido, sendo recomendável a captação dos movimentos com recurso à uma câmera, para análise posterior;

• Separar as operações internas e externas: distinguir as atividades que só podem ser realizadas com o equipamento parado (internas), daquelas que podem ser efetuadas com o equipamento em funcionamento (externas). Isto feito, deve-se assegurar que as operações externas sejam realizadas enquanto o equipamento ainda está a funcionar, por forma a se realizar as operações internas imediatamente após a paragem do mesmo, conseguindo-se assim, reduções no tempo de setup;

• Converter operações internas em externas: neste passo, examina-se as atividades internas e se avalia se estas não estão a ser erroneamente assumidas como tal, bem como se analisa a possibilidade de transformá-las em atividades externas;

• Simplificar as atividades: após a separação e o estabelecimento da ordem em que as atividades de setup devem ser realizadas, cumpre encontrar formas de torná-las mais simples, com vista a reduzir o tempo de consecução das mesmas e, consequentemente, o tempo total de setup.

2.2.11 Diagrama de Causa e Efeito

O diagrama de causa e efeito, também chamado de diagrama espinha de peixe ou diagrama de Ishikawa, é uma ferramenta da qualidade criada por Kaoru Ishikawa, nos anos 60, que é utilizada para o levantamento das possíveis causas de um dado problema (efeito) existente num processo, através da análise dos elementos que o envolve. Dito de outra forma, por meio desse diagrama determina-se a relação entre um resultado indesejado de um processo e tudo aquilo que possa ter contribuído para a sua ocorrência.

A associação do diagrama de causa e efeito com uma espinha de peixe, prende-se ao facto de que a sua representação gráfica se parece com o esqueleto de um peixe, em que a cabeça corresponde ao efeito, e as espinhas indicam as suas possíveis causas. Para preencher o diagrama pode-se recorrer a diversas técnicas como o brainstorming, entrevistas ou a observação direta. Por fim, cumpre dizer que, originalmente, este método propõe a existência de seis categorias de causas de problemas nos processos, conforme se verifica na Figura 4, entretanto, o diagrama pode ser adaptado para cada realidade em concreto.

Figura 4: Diagrama de Causa e Efeito

2.2.12 Training Within Industry

O Training Within Industry (TWI) é uma técnica de treinamento que foi desenvolvida nos Estados Unidos da América (EUA), durante a Segunda Guerra Mundial, com a finalidade de instruir os trabalhadores que substituíram aqueles que haviam sido enviados para a guerra, tendo sido abandonado após a mesma ter terminado. Porém, os efeitos do pós-guerra fizeram com que o TWI fosse adotado no Japão e, com o passar do tempo, em outros países, sendo utilizado até aos dias de hoje (Rovisco, 2017). Segundo Huntzinger (2005), esta ferramenta compõe-se de três elementos-chave:

• Instrução de trabalho: corresponde à criação, apresentação e discussão de métodos de instrução, com vista a auxiliar os supervisores e os trabalhadores mais experientes a treinar novos colaboradores de forma rápida e eficiente, ao invés de deixá-los aprender por conta própria, sujeitando-os ao cometimento de erros. A existência de instruções de trabalho pode ser especialmente útil para as adegas durante a vindima, período em que se contrata mão de obra temporária, sem experiência com a rotina da empresa;

• Métodos de trabalho: consiste em ensinar os trabalhadores a identificar e promover melhorias no processo, por forma a incrementar a produção quantitativa e qualitativamente, ao mesmo tempo que se racionaliza o uso dos recursos, contando-se apenas com a estrutura que contando-se tem disponível; e

• Relações de trabalho: é o ponto em que se busca melhorar as relações de trabalho ensinando-se supervisores e trabalhadores a resolver os pequenos problemas do dia a dia antes que estes cresçam, e até afetem outras pessoas. Para além disso, neste ponto reforça-se a necessidade de que as decisões sejam tomadas de forma transparente, por forma a fortalecer o vínculo entre os indivíduos, tanto na vertical, quanto na horizontal.

2.3 Lean e Previsão de Vendas

Idealmente, segundo a filosofia Lean, uma indústria só deve produzir quando um cliente faz um pedido a fim de não manter stocks que, como visto, são um tipo de desperdício. Entretanto, para atender um pedido no prazo e com a qualidade requerida, é necessário que se tenha disponível materiais, pessoas e equipamentos adequados e em quantidade suficiente, o que depende de um planeamento prévio, baseado na melhor estimativa possível dos recursos que serão exigidos. Nesse sentido, a produção depende da previsão de vendas para operar estável e eficientemente.

Dito de forma simples, o processo de previsão de vendas consiste no cálculo aproximado das vendas num determinado período no futuro, através da análise das vendas realizadas no passado e das tendências de consumo apresentadas pelo mercado de atuação da empresa. Esse processo pode ser conduzido através de métodos quantitativos ou qualitativos, porém, Staudt, Gonçalves e Rodrigues (2016) mencionam diversos estudos que apontam a integração dos dois métodos como sendo “a melhor abordagem para a obtenção de previsões mais

acuradas” por combinar os pontos fortes de ambos, i.e., a objetividade e imparcialidade das

previsões estatísticas com a capacidade de julgamento dos especialistas.

2.3.1 Modelos Integrados de Previsão de Vendas

Existem diversos modelos de previsão integrada – todos eles partindo do domínio do conhecimento, i.e., da interpretação da informação disponível sobre o ambiente em que se está a realizar a previsão. No caso das indústrias de vinho, Steinhagen, Darroch e Bailey (1998) realizaram um estudo exploratório que apontou como principais fontes de informação para previsão de vendas: os agentes e distribuidores, os clientes atuais e potenciais, o histórico de vendas, networking, pesquisas de mercado, revistas e dados da indústria; sendo que as

empresas maiores utilizam mais informação económica e pesquisas de mercado, enquanto empresas menores recorrem mais ao histórico de vendas e a dados do setor.

Na Figura 5 estão esquematizados alguns modelos integrados de previsão de vendas, que variam entre si quanto à estrutura e complexidade:

Figura 5: Métodos de integração de julgamentos e previsões estatísticas (Fonte: Armstrong (2001) apud Staudt, Gonçalves e Rodrigues, 2016)

Dentre os modelos apontados na Figura 5, o SAS Institute Inc. (2012) afirma que o mais usado pelas empresas é o modelo de extrapolação corrigida, em que é feita uma previsão estatística inicial com base no histórico de vendas e outras variáveis causais que, depois, é ajustada consoante o julgamento do especialista. Entretanto, este Instituto indica que a previsão corrigida poderá passar, ainda, por um processo de consenso entre os membros de outros departamentos, para que estes possam avaliar a previsão sob suas perspetivas e acrescentar-lhe valor através da suas opiniões, chegando-se então, à previsão aprovada (Figura 6).

Figura 6: Processo típico de previsão de vendas (Fonte: SAS Institute Inc., 2012)

No âmbito da filosofia Lean, independentemente do modelo de previsão de vendas que a empresa adote, importa que se tenha em mente dois aspetos: deve-se perceber como se dá o processo preditivo com vista a cometê-lo de forma enxuta e a aperfeiçoá-lo continuamente; e a previsão de vendas deve acrescentar valor à organização como um todo, traduzindo-se, entre outras coisas, em planos de produção nivelados, sistema de abastecimento não sobrecarregado, baixos níveis de stocks, e em melhoria da capacidade de resposta ao cliente. Seguindo esta lógica, Ballé (2012) afirma que para os praticantes do Lean não interessa que as previsões sejam tão específicas, mas que forneçam uma boa noção do volume de vendas esperado, para que possam adequar a capacidade da produção e, depois, adaptar os processos para serem flexíveis às mudanças. Conforme este autor, isso deve-se ao facto da filosofia Lean considerar que a previsão do volume total de vendas pode ser feita de maneira fiável, mas que a previsão da demanda por stock keeping unit (SKU), não. Por exemplo, na indústria de vinhos consegue-se estimar, com razoável segurança, quantos litros de um dado vinho será vendido, mas não exatamente sob que especificações (volume da garrafa, tipo de rótulo, etc.).

Deste modo, a partir do histórico do volume de vendas mensais, o responsável pela previsão deve prospetar a quantidade mínima, máxima e média a ser vendida mensalmente, no ano subsequente, para cada opção de produto que a empresa tem no portefólio. Entretanto, a previsão de vendas não se encerra aí, ou seja, deve-se estar continuamente atento para que

se possa perceber rapidamente os sinais de mudança no mercado com vista a predizer os seus efeitos no curto prazo e realizar ajustes na previsão.

Para além disso, considerando que o consumo de bens e/ou serviços é influenciável, Ballé (2012) sugere que o responsável pela previsão de vendas seja também o “dono” do stock de acabados cabendo-lhe, assim, não só predizer passivamente o futuro mas, igualmente, tomar decisões comerciais que criem demandas capazes de absorver as variações naturais das vendas, resultando em planos semanais mais estáveis de reposição do “seu” stock. Dessa maneira, a produção poderia ser planeada de forma mais organizada e nivelada, evitando-se a ocorrência de esforços extras para atender pedidos de última hora ou de tempos ociosos, seja pela espera de informação ou de materiais, seja pelo excesso de produtos em stock.

2.3.2 Maturidade do Processo de Planeamento das Vendas e Operações

O grau de maturidade do processo de planeamento de uma empresa pode ser determinado através de diversos modelos. Relativamente ao processo de planeamento das vendas e operações, Lapide (2005) desenvolveu um modelo intitulado “A four-stage S&OP process

maturity model” que, como o próprio nome indica, propõe quatro níveis possíveis de estágios

de maturidade. Os estágios variam desde o processo marginal até o processo ideal, consoante a avaliação de três aspetos: reuniões realizadas; alinhamento entre a previsão de vendas e o plano de produção; e tecnologias utilizadas. As principais características de cada estágio estão ilustradas na Figura 7.

3. E

MPRESAA Lavradores de Feitoria, Vinhos de Quinta S.A. (LDF) é uma pequena empresa, produtora de vinhos DOC Douro (Denominações de Origem Controlada “Douro”) brancos, rosés e tintos, criada em setembro de 2000 e composta por 48 acionistas, dos quais 15 são produtores de uvas e proprietários de 19 quintas distribuídas pelas três sub-regiões do Douro: Baixo Corgo, Cima Corgo e Douro Superior (Figura 8), totalizando uma área superior a 600 hectares (LDF,

homepage, s.d.).

Figura 8: Mapa com a localização das quintas da LDF (Fonte: LDF, homepage, s.d.)

Apesar de ter atingido recentemente a maioridade, a LDF já é internacionalmente reconhecida e integra o 7.º lugar em exportação de vinhos DOC Douro, alcançando, além do mercado nacional (através dos distribuidores Ramazzotti e Vinicom), os seguintes mercados internacionais: Alemanha, Áustria, Bélgica, Brasil, Canadá, Dinamarca, Espanha, EUA, França, Holanda, Macau, Noruega, Reino Unido, Suíça e Tailândia, através de distribuidores locais (LDF, documento interno, s.d.).

Quanto à estrutura, a LDF está organizada por departamentos, conforme se visualiza no organigrama da Figura 9 (LDF, documento interno, s.d.). Assim, de acordo com o objetivo proposto, o presente trabalho envolve os departamentos de produção, comercial, administrativo e de compras.

Administrador Delegado Departamento Técnico Departamento Comercial Departamento Administrativo e de Compras Departamento Financeiro Assistente Comercial Departamento de Produção Apoio Técnico ao

Viticultor Assistente Financeiro

Adega Armazem Linha Controlo de

Qualidade Conselho de Administração

Figura 9: Organigrama da LDF (Fonte: LDF, documento interno, s.d.)

3.1 Produtos

Os vinhos da LDF estão divididos em três gamas, sendo que cada vinho do portefólio da empresa possui um código próprio, formado pela junção das referências da marca, do ano de fabrico e da capacidade da embalagem (Quadro 1). Entretanto, o cliente possui liberdade para customizar o produto no que respeita ao rótulo, à cor da cápsula e à forma como as garrafas serão expedidas, i.e., embaladas em caixas de cartão ou madeira, individualmente ou agrupadas em duas, três, seis, até doze garrafas por caixa. Logo, um único tipo de vinho se desdobra em diferentes SKUs, havendo, ainda, casos excecionais em que as características do próprio vinho poderão ser alteradas.

Para além de engarrafar e rotular os seus vinhos, a LDF, esporadicamente, também presta serviços a terceiros, ou seja, uma ordem de serviço à linha de enchimento e/ou rotulagem poderá requerer o uso de materiais e um setup totalmente diferentes daqueles habituais. Por fim, um outro tipo de “encomenda” que merece atenção são os pedidos de amostras, geralmente compostos por pequenas quantidades de tipos distintos de vinhos que poderão, em alguns casos, necessitar de rotulagem manual, por exemplo, quando se tratar de um vinho mais novo, que ainda não conste no stock de acabados.

Quadro 1: Portefólio de produtos da LDF

Quanto à estrutura de vendas, em 2018 os vinhos de entrada corresponderam a 68% do total das vendas (em litros), seguidos dos vinhos intermédios, que foram responsáveis por 22% do total de litros de vinho vendidos pela LDF. Por sua vez, os vinhos topo de gama, somados a outros vinhos, equivaleram a 10% das vendas neste mesmo ano (Figura 10).

GAMA CAPACIDADE DAS GARRAFAS

Lavradores de Feitoria (principal) • Branco • Tinto • Rosé Branco e Tinto • 750ml • Bag-in-box (2l) Rosé • 750ml Cheda • Branco • Tinto • Rosé

Branco, Tinto e Rosé • 750ml Gadiva • Branco • Tinto Branco e Tinto • 750ml Três Bagos (principal) • Branco • Sauvignon Blanc • Colheita Tardia Branco • Reserva Tinto

Branco, Sauvignon Blanc e Reserva Tinto

• 750ml • 1,5l

Colheita Tardia Branco • 375ml

Cheda • Riesling • Reserva Branco • Reserva Tinto

Riesling, Reserva Branco e Reserva Tinto • 750ml Gadiva • Reserva Tinto Reserva Tinto • 750ml Meruge (principal) • Branco • Tinto Branco e Tinto • 750ml • 1,5l • 3l

Três Bagos Grande Escolha • Tinto

• Estágio Prolongado Tinto

Tinto e Estágio Prolongado Tinto • 750ml

• 1,5l • 3l

Quinta da Costa das Aguaneiras • Tinto Tinto • 750ml • 1,5l • 3l • 5l De entrada (base) MARCAS

Intermédia (qualidade superior)

Topo de gama (extra)

Figura 10: Estrutura de vendas da LDF (em litros), por gama de produtos

3.2 Cadeia de Abastecimento

Grosso modo, a cadeia de abastecimento da LDF é similar às apresentadas nos trabalhos de Lima (2017) e Teixeira (2014). Assim, a montante, a LDF depende dos viticultores e fornecedores de materiais secos como garrafas, rolhas, cápsulas, rótulos, embalagens, etc. e, a jusante, depende fundamentalmente dos distribuidores que, consoante se esteja a falar do mercado interno ou externo, poderão distribuir a mercadoria para os grossistas e/ou diretamente para os retalhistas – sendo através destes últimos, que o vinho chega ao consumidor final (Figura 11).

Refira-se que, para os materiais secos, a LDF dispõe, em média, de dois fornecedores por item, com vista a comparar preços. Contudo, os fornecedores de garrafas variam segundo a qualidade das mesmas, estando esta diretamente relacionada com a gama de vinho a engarrafar. Quanto ao fornecimento das uvas, convém lembrar que os viticultores são acionistas da empresa, ou seja, a LDF está integrada verticalmente com estes, possuindo um maior controlo sobre a produção e abastecimento das mesmas. Entretanto, eventualmente a empresa recorre à produção de terceiros.

Como as uvas são vindimadas apenas uma vez ao ano, a LDF não tem como adiar a produção do vinho para quando efetivamente houver demanda. Logo, o vinho é produzido de uma única vez no período da vindima, caracterizando-se, portanto, pela produção empurrada e, consequentemente, pela existência de altos níveis de stocks de produtos semiacabados e/ou acabados, reforçados pela necessidade de estágio da bebida (envelhecimento), seja em barricas, cubas ou garrafas, que poderá levar anos, consoante as características e a qualidade almejadas.

3.3 Previsão e Processo de Vendas

A previsão de vendas da LDF é feita por vinho, pela administradora, que prospeta para o horizonte temporal de um ano, o volume (em litros) a ser vendido para dois possíveis cenários: um mais conservador, com o objetivo de perceber se, diante de uma eventual retração das vendas, os resultados financeiros da empresa manter-se-ão positivos; e outro mais otimista, com vista a garantir que a produção esteja bem preparada, em termos de capacidade de resposta, para a demanda prevista.

Embora o processo de previsão de vendas não esteja padronizado e não siga uma técnica específica, a gestão da empresa esforça-se para assegurar que esta seja realizada de modo que se possa repetir o procedimento e satisfazer os compromissos primários da organização. Assim, a administradora utiliza diversas fontes de informação para fundamentar as suas previsões, compara as vendas realizadas com a previsão feita e com as vendas relativas ao mesmo período de anos anteriores, e revê as previsões semestralmente ou quando há a ocorrência de algum fenómeno especial. Os principais componentes do processo de previsão de vendas da LDF estão resumidos na Figura 12.