UNIVERSIDADE DE TRÁS-OS-MONTES E ALTO DOURO

AVALIAÇÃO DA SEGURANÇA ALIMENTAR NA PRODUÇÃO

DE PASTELARIA SALGADA

Parâmetros microbiológicos, verificação e controlo de produtos

Mestrado em Segurança Alimentar

Lúcia Marlene Cardoso Alves

Orientação: Professora Doutora Cristina Saraiva

UNIVERSIDADE DE TRÁS-OS-MONTES E ALTO DOURO

AVALIAÇÃO DA SEGURANÇA ALIMENTAR NA PRODUÇÃO

DE PASTELARIA SALGADA

Parâmetros microbiológicos, verificação e controlo de produtos

Mestrado em Segurança Alimentar

Lúcia Marlene Cardoso Alves

Orientação: Professora Doutora Cristina Saraiva

Composição do Júri: Presidente: _______________________________________________ Arguente: _______________________________________________ Orientadora: _______________________________________________

VILA REAL, 2013

I

Agradecimentos

No fim de mais uma etapa não poderia deixar de agradecer a quem de alguma forma me ajudou na realização deste trabalho:

Ao professor Doutor Carlos Sequeira, na qualidade de reitor da Universidade de Trás-os-Montes e Alto Douro.

À Professora Doutora Cristina Saraiva, orientadora desta tese de Mestrado, por toda a amizade, ajuda, dedicação, orientação, espírito crítico, pelos seus ensinamentos prestados, pela sua palavra amiga, pela pessoa fantástica que é e por fazer com que tudo se concretizasse um muito obrigada do fundo do coração.

À Professora Doutora Irene Oliveira por toda ajuda prestada, nomeadamente na parte do tratamento estatístico dos dados no SPSS 20, deste trabalho.

A todos os professores do Mestrado em Segurança Alimentar, principalmente à Professora Doutora Alexandra Esteves, à Professora Doutora Maria da Conceição Fontes, ao Professor Doutor Luís Patarata e ao Professor Doutor António Silva, porque sempre se mostraram disponíveis para me ajudar.

À D. Ana Leite, ao Sr. Felisberto Borges e à D. Fátima pela colaboração indispensável na realização de algumas tarefas laboratoriais, pelo carinho, amizade e simpatia, assim como o apoio demonstrado que sempre foi muito bem aceite.

Aos SAS da UTAD, particularmente à Drª Elsa Justino e ao Engº Antero, pela disponibilidade e facilidades concedidas para a realização da componente prática.

À minha mãe Maria José por ser a pessoa que eu mais admiro, por ser o meu exemplo de vida, pela mulher lutadora, determinada corajosa e cheia de força, por todo o seu amor, carinho, atenção, dedicação e confiança depositada em mim. Por ser o meu ponto de abrigo e porque a amo acimo de tudo.

Ao meu pai José pelo seu amor, amizade, companheirismo e dedicação prestada ao longo da vida, pela sua tranquilidade e carisma único.

Ao meu irmão Armando, pela sua amizade, carinho, companheirismo, pela pessoa fantástica, maravilhosa e inteligente que é e por sempre me acompanhar e ajudar ao longo da vida. À minha madrinha Maria de Jesus e avó Palmira, pelo seu amor, pelas suas palavras sábias e conselheiras, amizade e carinho.

Ao meu namorado Michel Gouveia pelos dias incansáveis a apoiar-me e estimular para que tudo concretiza-se, pela compreensão e ajuda demonstradas nos momentos mais difíceis, por tudo o que fez por mim, pelo seu amor, pela pessoa maravilhosa que é e acima de tudo por me fazer muito feliz e realizada. Obrigada por existires.

A todos os meus amigos simplesmente pela amizade, que tanto prezo e que é tão importante na vida e ajuda prestada em especial à Carina Coelho, Maria João, Kamila Soares, Francisco Gonçalves e Juliana.

II

Índice

Índice de Tabelas ... VIII

Índice de Gráficos ... IX Índice de Quadros ... XI Índice de Figuras ... XI Resumo ... 1 Abstract ... 3 I. INTRODUÇÃO ... 5

II. REVISÃO BIBLIOGRÁFICA ... 9

II.1.Segurança de alimentos prontos para o consumo ... 11

II.1.1. Importância da segurança alimentar ... 11

II.1.2. Boas Práticas de Fabrico e Boas Práticas de Higiene ... 13

II.1.3. Legislação Alimentar ... 15

II.1.4. Sistema HACCP ... 16

II.1.4.1. Origem, aplicação e vantagens do sistema HACCP --- 16

II.1.4.2. Etapas preliminares para posterior elaboração de um sistema HACCP --- 18

II.1.4.3. Validação das medidas de controlo --- 23

II.1.4.3.1. Processo de validação --- 24

II.2. ISO - Organização Internacional de Normalização ... 27

II.2.1. Normas ISO versus Vantagens ... 27

II.2.2. ISO 22000:2005 ... 28

II.3. Medidas de controlo no processamento e confeção de alimentos ... 30

II.3.1. Avaliação de Risco Microbiológico ... 32

III

II.3.2.1. Bactérias do ácido lático --- 33

II.3.2.2. Bolores e Leveduras --- 35

II.3.2.3. Enterobacteriaceae--- 36

II.3.2.4. Pseudomonas spp. --- 37

II.3.3. Microrganismos patogénicos ... 39

3.3.1. Salmonella sp. --- 39

II.3.3.2. Escherichia coli --- 40

II.3.3.3. Staphylococcus aureus --- 42

II.3.3.4. Listeria monocytogenes--- 43

II.3.3.5. Bacillus cereus --- 45

II.3.3.6. Clostridium perfringens --- 46

II.3.3.7. Clostridium botulinum --- 47

III. TRABALHO EXPERIMENTAL ... 49

III.1. Introdução ... 51

III.2. Material e Métodos ... 52

III.2.1. Descrição dos estabelecimentos de confeção dos pastéis salgados ... 52

III.2.2. Fluxograma dos pastéis salgados de carne e de peixe ... 52

III.2.3. Identificação dos principais perigos alimentares e determinação de PCC na confeção de pastéis salgados. ... 54

III.2.4. Verificação e controlo do processo de fabrico de pastéis salgados ... 54

III.2.4.1. Amostragem --- 54

III.2.4.2. Preparação, embalagem e acondicionamento das amostras --- 54

III.2.4.3. Medição das temperaturas e tempos de confeção --- 55

III.2.4.4. Determinações microbiológicas --- 55

III.2.4.4.1. Preparação das diluições e sementeira --- 55

III.2.4.4.2. Contagem de bactérias do ácido lático --- 56

IV

III.2.4.4.4. Contagem de Pseudomonas spp. --- 56

III.2.4.4.5. Contagem de fungos --- 57

III.2.4.4.6. Contagem de microrganismos mesófilos (aeróbios totais a 30ºC) --- 57

III.2.2.4.7. Contagem de microrganismos psicrotróficos (aeróbios totais a 7ºC) --- 57

III.2.2.4.8. Contagem de coliformes totais --- 57

III.2.2.4.9. Contagem de Escherichia coli --- 58

III.2.2.4.10. Contagem de Staphylococcus aureus coagulase positiva --- 58

III.2.2.4.11. Contagem de Clostridium perfringens--- 58

III.2.2.4.12. Contagem de Bacillus cereus --- 59

III.2.2.4.13. Pesquisa de Salmonella sp. --- 59

III.2.2.4.14. Pesquisa de Listeria monocytogenes --- 59

III.2.5. Análise de Dados ... 60

III.3. Resultados e Discussão ... 63

III.3.1. Identificação de perigos e determinação de PCC ... 63

III.3.2. Verificação e controlo do processo de fabrico de pastelaria salgada ... 71

III.3.2.1. Análise comparativa das contagens microbianas obtidas por lote e estabelecimento --- 71

III.3.2.1.1. Bactérias do Ácido Lático (BAL) --- 71

III.3.2.1.2. Pseudomonas spp. --- 73

III.3.2.1.3. Enterobacteriaceae --- 75

III.3.2.1.4. Coliformes totais --- 77

III.3.2.1.5. Mesófilos --- 79

III.3.2.1.6. Fungos --- 81

III.3.2.1.7. Psicrotróficos --- 83

III.3.2.1.8. Bacillus cereus --- 86

III.3.2.1.9. Staphylococcus aureus --- 87

III.3.2.1.10. Escherichia coli --- 89

III.3.2.1.11. Listeria monocytogenes --- 90

III.3.2.1.12. Clostridium perfringens --- 91

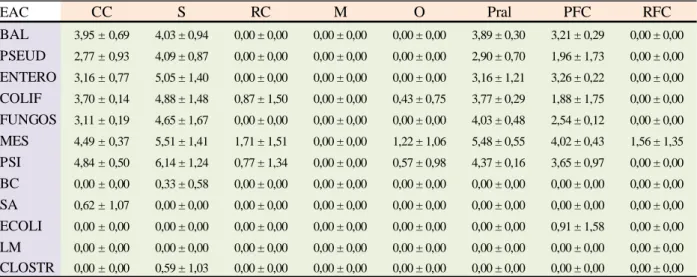

III.3.2.2. Contagens microbianas médias obtidas nos ingredientes utilizados no fabrico de pastelaria salgada e do produto final --- 93

III.3.2.2.1. Contagens médias de microrganismos nos diferentes ingredientes na confeção de pastéis salgados de peixe no estabelecimento universitário A. --- 93

V III.3.2.2.2. Contagem médias de microrganismos nos diferentes ingredientes na

confeção de pastéis salgados de peixe no estabelecimento universitário B. --- 96

III.3.2.2.3. Contagem médias de microrganismos nos diferentes ingredientes na confeção de pastéis salgados de carne no estabelecimento universitário A. --- 98

III.3.2.2.4. Contagem médias de microrganismos nos diferentes ingredientes na confeção de pastéis salgados de carne no estabelecimento universitário B. --- 101

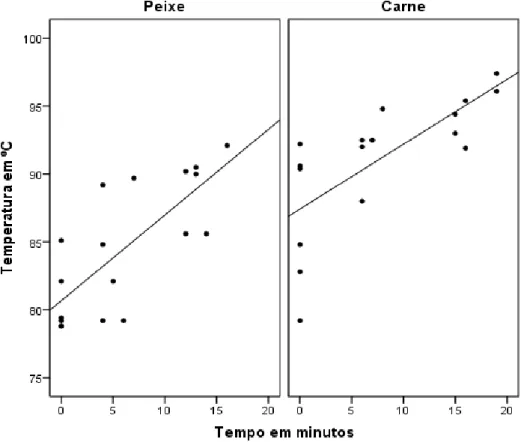

III.3.2.3. Controlo do Binómio Tempo e Temperatura --- 103

III.3.2.3.1. Confeção do recheio --- 104

III.3.2.3.2. Processo de fritura --- 105

III.3.2.4. Controlo microbiológico do processo de fritura --- 106

III.3.3. Características microbiológicas do produto final ao longo do armazenamento em congelação ... 108

III.3.3.1. Evolução das contagens microbianas do produto final de peixe e de carne -- 108

III.3.3.2. Efeito do Tempo de armazenamento, Estabelecimento e Tempo x Estabelecimento nas contagens microbianas dos produtos finais de peixe e de carne ultracongelados --- 114

III.3.3.2.1. Psicrotróficos --- 114

III.3.3.2.2. Coliformes totais --- 115

III.3.3.2.3. Mesófilos --- 116

III.3.3.2.4. Fungos --- 117

III.3.3.2.5. Pseudomonas spp. --- 118

III.3.3.2.6. Enterobacteriaceae --- 119

III.3.3.2.7. Bactérias do ácido lático --- 120

IV. CONCLUSÃO ... 123

V. BIBLIOGRAFIA ... 127

ANEXOS 1 ... 147

VI

Lista de abreviaturas

DOA- De Origem Alimentar aw - Atividade de água

BAL - Bactérias do ácido láctico ufc- unidades formadoras de colónia BPH- Boas práticas de Higiene BPF- Boas práticas de fabrico EM- Estados membros UE- União Europeia CE- Comissão Europeia

PCC- Pontos de controlo críticos CAC- Codex Alimentarius Comission

ASAE- Autoridade de Segurança Alimentar e Económica EUA: Estados Unidos da América

FAO- Food and Agriculture Organization FDA- Food and Drug Administration

HACCP- Hazard Analysis Critical Control Points

ICSMF- International Commission on Microbiological Specifications for Foods INSA- Instituto Nacional de Saúde Dr. Ricardo Jorge

ISO- International Organization of Standardization NASA- National Aeronautics and Space Administration PDCA- Plan, Do, Check, Act

VIII

Índice de Tabelas

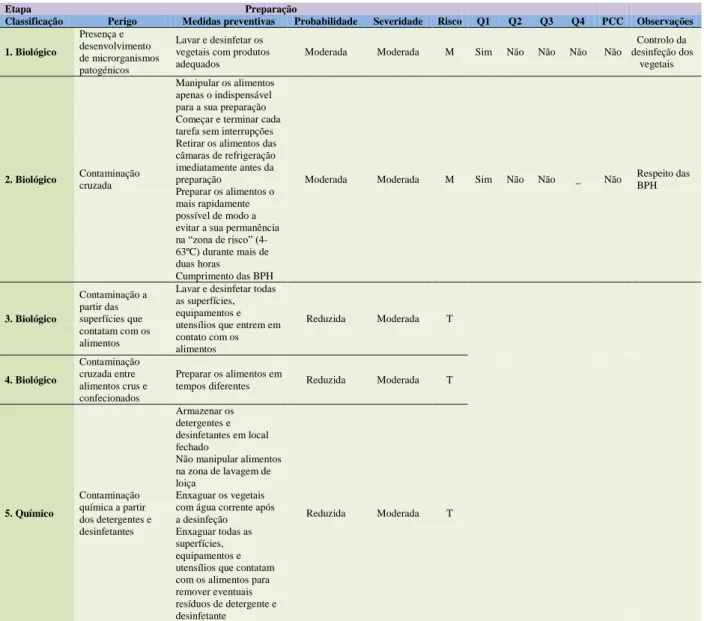

TABELA 1: PCR CONDIÇÕES DE AMPLIFICAÇÃO (ADAPTADA DE TALON ET AL., 2007). ---60 TABELA 2: IDENTIFICAÇÃO E ANÁLISE DE PERIGOS DA ETAPA DE AQUISIÇÃO E RECEÇÃO DAS

MATÉRIAS-PRIMAS. ---64 TABELA 3: IDENTIFICAÇÃO E ANÁLISE DE PERIGOS DA ETAPA DE ARMAZENAMENTO À

TEMPERATURA AMBIENTE. ---65 TABELA 4: IDENTIFICAÇÃO E ANÁLISE DE PERIGOS DA ETAPA DE ARMAZENAMENTO EM

REFRIGERAÇÃO/CONGELAÇÃO. ---65 TABELA 5: IDENTIFICAÇÃO E ANÁLISE DE PERIGOS DA ETAPA DE PREPARAÇÃO. ---66 TABELA 6: IDENTIFICAÇÃO E ANÁLISE DE PERIGOS DA ETAPA DE CONFEÇÃO DO RECHEIO E

DA MASSA. ---67 TABELA 7: IDENTIFICAÇÃO E ANÁLISE DE PERIGOS DA ETAPA DE COMBINAÇÃO DO RECHEIO

COM A MASSA. ---68 TABELA 8: IDENTIFICAÇÃO E ANÁLISE DE PERIGOS DA ETAPA DE PANAR. ---68 TABELA 9: IDENTIFICAÇÃO E ANÁLISE DE PERIGOS DA ETAPA DE ARMAZENAMENTO EM

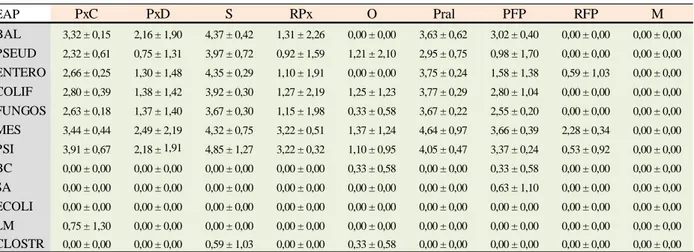

ULTRACONGELAÇÃO. ---69 TABELA 10: IDENTIFICAÇÃO E ANÁLISE DE PERIGOS DA ETAPA DE FRITURA. ---69 TABELA 11: MONITORIZAÇÃO DO PCC1 (FRITURA). ---70 TABELA 12: MÉDIAS (± DESVIO PADRÃO) PARA AS CONTAGENS DE MICRORGANISMOS,

EXPRESSOS EM LOG (UFC/G), OBTIDOS NOS DIFERENTES INGREDIENTES E PROCESSO FINAL DOS PASTÉIS SALGADOS DE PEIXE NO ESTABELECIMENTO A. ---94 TABELA 13: MÉDIAS (± DESVIO PADRÃO) PARA AS CONTAGENS DE MICRORGANISMOS,

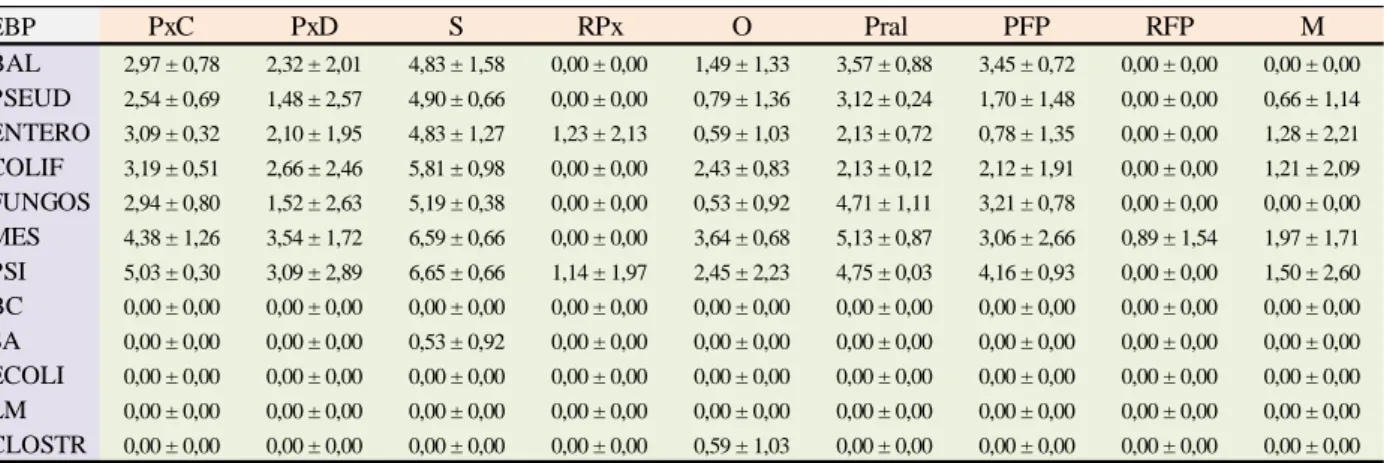

EXPRESSOS EM LOG (UFC/G), OBTIDOS NOS DIFERENTES INGREDIENTES E NO PRODUTO FINAL DOS PASTÉIS SAGADOS DE PEIXE NO ESTABELECIMENTO B. ---96 TABELA 14: MÉDIAS (± DESVIO PADRÃO) PARA AS CONTAGENS DE MICRORGANISMOS,

EXPRESSOS EM LOG (UFC/G), OBTIDOS NOS DIFERENTES INGREDIENTES NA CONFEÇÃO DOS PASTÉIS SALGADOS DE CARNE NO ESTABELECIMENTO A. ---98 TABELA 15: MÉDIAS (± DESVIO PADRÃO) PARA AS CONTAGENS DE MICRORGANISMOS,

EXPRESSOS EM LOG (LOG UFC/G), OBTIDOS NOS DIFERENTES INGREDIENTES E PRODUTO FINAL DOS PASTÉIS SALGADOS DE CARNE NO ESTABELECIMENTO B. --- 102 TABELA 16: TEORES DE PSICROTRÓFICOS (MÉDIA±DESVIO PADRÃO) OBTIDOS PARA OS

PASTÉIS SALGADOS DE PEIXE (P1) E DE CARNE (P2) NO ESTABELECIMENTO A (EA) E B (EB) AO LONGO DO TEMPO DE ARMAZENAMENTO EM CONGELAÇÃO. --- 114 TABELA 17: TEORES DE COLIFORMES (MÉDIA±DESVIO PADRÃO) OBTIDOS PARA OS PASTÉIS

SALGADOS DE PEIXE (P1) E DE CARNE (P2) NO ESTABELECIMENTO A (EA) E B (EB) AO LONGO DO TEMPO DE ARMAZENAMENTO EM CONGELAÇÃO. --- 115 TABELA 18: TEORES DE MESÓFILOS (MÉDIA±DESVIO PADRÃO) OBTIDOS PARA OS PASTÉIS

SALGADOS DE PEIXE (P1) E DE CARNE (P2) NO ESTABELECIMENTO A (EA) E B (EB) AO LONGO DO TEMPO DE ARMAZENAMENTO EM CONGELAÇÃO. --- 116

IX

TABELA 19: TEORES DE FUNGOS (MÉDIA±DESVIO PADRÃO) OBTIDOS PARA OS PASTÉIS SALGADOS DE PEIXE (P1) E DE CARNE (P2) NO ESTABELECIMENTO A (EA) E B (EB) AO LONGO DO TEMPO DE ARMAZENAMENTO EM CONGELAÇÃO. --- 117 TABELA 20: TEORES DE PSEUDOMONAS SPP. (MÉDIA±DESVIO PADRÃO) OBTIDOS PARA OS

PASTÉIS SALGADOS DE PEIXE (P1) E DE CARNE (P2) NO ESTABELECIMENTO A (EA) E B (EB) AO LONGO DO TEMPO DE ARMAZENAMENTO EM CONGELAÇÃO. --- 118 TABELA 21: TEORES DE ENTEROBACTERIACEAE (MÉDIA±DESVIO PADRÃO) OBTIDOS PARA OS

PASTÉIS SALGADOS DE PEIXE (P1) E DE CARNE (P2) NO ESTABELECIMENTO A (EA) E B (E2) AO LONGO DO TEMPO DE ARMAZENAMENTO EM CONGELAÇÃO. --- 119 TABELA 22: TEORES DE BACTÉRIAS DO ÁCIDO LÁTICO (MÉDIA±DESVIO PADRÃO) OBTIDOS

PARA OS PASTÉIS SALGADOS DE PEIXE (P1) E DE CARNE (P2) NO ESTABELECIMENTO A (EA) E B (EB) AO LONGO DO TEMPO DE ARMAZENAMENTO EM CONGELAÇÃO. --- 120

Índice de Gráficos

GRÁFICO 1: TEORES MICROBIOLÓGICOS DE BAL EM LOG (UFC/G) NAS DIFERENTES MATÉRIAS-PRIMAS E PRODUTO FINAL POR LOTE DE PASTÉIS SALGADOS DE PEIXE E ESTABELECIMENTO A E B. ---71 GRÁFICO 2: TEORES MICROBIOLÓGICOS DE BAL EM LOG (UFC/G) NAS DIFERENTES

MATÉRIAS-PRIMAS E PRODUTO FINAL POR LOTE DE PASTÉIS SALGADOS DE CARNE E

ESTABELECIMENTO A E B. ---72 GRÁFICO 3: TEORES MICROBIOLÓGICOS DE PSEUDOMONAS SPP. EM LOG (UFC/G) NAS

DIFERENTES MATÉRIAS-PRIMAS E PRODUTO FINAL POR LOTE DE PASTÉIS SALGADOS DE PEIXE E ESTABELECIMENTO A E B. ---73 GRÁFICO 4: TEORES MICROBIOLÓGICOS DE PSEUDOMONAS SPP. EM LOG (UFC/G) NAS

DIFERENTES MATÉRIAS-PRIMAS E PRODUTO FINAL POR LOTE DE PASTÉIS SALGADOS DE CARNE E ESTABELECIMENTO A E B. ---74 GRÁFICO 5: TEORES MICROBIOLÓGICOS DE ENTEROBACTERIACEAE EM LOG (UFC/G) NAS

DIFERENTES MATÉRIAS-PRIMAS E PRODUTO FINAL POR LOTE DE PASTÉIS SALGADOS DE PEIXE E ESTABELECIMENTO A E B. ---75 GRÁFICO 6: TEORES MICROBIOLÓGICOS DE ENTEROBACTERIACEAE EM LOG (UFC/G) NAS

DIFERENTES MATÉRIAS-PRIMAS E PRODUTO FINAL E PRODUTO FINAL POR LOTE DE

PASTÉIS SALGADOS DE CARNE E ESTABELECIMENTO A E B. ---76 GRÁFICO 7: TEORES MICROBIOLÓGICOS DE COLIFORMES TOTAIS EM LOG (UFC/G) NAS

DIFERENTES MATÉRIAS-PRIMAS E PRODUTO FINAL POR LOTE DE PASTÉIS SALGADOS DE PEIXE E ESTABELECIMENTO A E B. ---77

X

GRÁFICO 8: TEORES MICROBIOLÓGICOS DE COLIFORMES TOTAIS EM LOG (UFC/G) NAS

DIFERENTES MATÉRIAS-PRIMAS E PRODUTO FINAL POR LOTE DE PASTÉIS SALGADOS DE CARNE E ESTABELECIMENTO A E B. ---78 GRÁFICO 9: TEORES MICROBIOLÓGICOS DE MESÓFILOS EM LOG (UFC/G) NAS DIFERENTES

MATÉRIAS-PRIMAS E PRODUTO FINAL POR LOTE DE PASTÉIS SALGADOS DE PEIXE E

ESTABELECIMENTO A E B. ---79 GRÁFICO 10: TEORES MICROBIOLÓGICOS DE MESÓFILOS EM LOG (UFC/G) NAS DIFERENTES

MATÉRIAS-PRIMAS E PRODUTO FINAL POR LOTE DE PASTÉIS SALGADOS DE CARNE E

ESTABELECIMENTO A E B. ---80 GRÁFICO 11: TEORES MICROBIOLÓGICOS DE FUNGOS EM LOG (UFC/G) NAS DIFERENTES

MATÉRIAS-PRIMAS E PRODUTO FINAL POR LOTE DE PASTÉIS SALGADOS DE PEIXE E

ESTABELECIMENTO A E B. ---82 GRÁFICO 12: TEORES MICROBIOLÓGICOS DE FUNGOS EM LOG (UFC/G) NAS DIFERENTES

MATÉRIAS-PRIMAS POR LOTE DE PASTÉIS SALGADOS DE CARNE ESTABELECIMENTO A E B. ---83 GRÁFICO 13: TEORES DE PSICROTRÓFICOS EM LOG (UFC/G) NAS DIFERENTES

MATÉRIAS-PRIMAS E PRODUTO FINAL POR LOTE DE PASTÉIS SALGADOS DE PEIXE E

ESTABELECIMENTO A E B. ---84 GRÁFICO 14: TEORES DE PSICROTRÓFICOS EM LOG (UFC/G) NAS DIFERENTES

MATÉRIAS-PRIMAS E PRODUTO FINAL POR LOTE DE PASTÉIS SALGADOS DE CARNE E

ESTABELECIMENTO A E B. ---85 GRÁFICO 15: TEORES DE BACILLUS CEREUS EM LOG (UFC/G) NAS DIFERENTES

MATÉRIAS-PRIMAS E PRODUTO FINAL POR LOTE DE PASTÉIS SALGADOS DE PEIXE E

ESTABELECIMENTO A E B. ---86 GRÁFICO 16: TEORES DE BACILLUS CEREUS EM LOG (UFC/G) NAS DIFERENTES

MATÉRIAS-PRIMAS E PRODUTO FINAL POR LOTE DE PASTÉIS SALGADOS DE CARNE E

ESTABELECIMENTO A E B. ---87 GRÁFICO 17: TEORES DE STAPHYLOCOCCUS AUREUS EM LOG (UFC/G) NAS DIFERENTES

MATÉRIAS-PRIMAS POR LOTE DE PASTÉIS SALGADOS DE PEIXE E ESTABELECIMENTO A E B. ---88 GRÁFICO 18: TEORES DE STAPHYLOCOCCUS AUREUS EM LOG (UFC/G) NAS DIFERENTES

MATÉRIAS-PRIMAS E PRODUTO FINAL POR LOTE DE PASTÉIS SALGADOS DE CARNE E

ESTABELECIMENTO A E B. ---89 GRÁFICO 19: TEORES DE ESCHERICHIA COLI EM LOG UFC/G NAS DIFERENTES

MATÉRIAS-PRIMAS E PRODUTO FINAL POR LOTE DE PASTÉIS SALGADOS DE CARNE E

ESTABELECIMENTO A E B. ---90 GRÁFICO 20. TEORES MICROBIOLÓGICOS DE LISTERIA MONOCYTOGENES EM LOG (UFC/G) NAS

DIFERENTES MATÉRIAS-PRIMAS E PRODUTO FINAL POR LOTE DE PASTÉIS SALGADOS DE PEIXE E ESTABELECIMENTO A E B. ---91

XI

GRÁFICO 21: TEORES MICROBIOLÓGICOS DE CLOSTRIDIUM PERFRINGENS EM LOG (UFC/G) NAS MATÉRIAS-PRIMAS E PRODUTO FINAL POR LOTE DE PASTÉIS SALGADOS DE PEIXE E

ESTABELECIMENTO A E B. ---92 GRÁFICO 22: TEORES MICROBIOLÓGICOS DE CLOSTRIDIUM PERFRINGENS EM LOG (UFC/G) NAS

MATÉRIAS-PRIMAS E PRODUTO FINAL POR LOTE DE PASTÉIS SALGADOS DE PEIXE E

ESTABELECIMENTO A E B. ---93 GRÁFICO 23: TEMPO E TEMPERATURA MEDIDA NA CONFEÇÃO DOS RECHEIOS DE CARNE E DE

PEIXE. --- 104 GRÁFICO 24: TEMPO E TEMPERATURA MEDIDA NA CONFEÇÃO DOS RECHEIOS DE CARNE E DE

PEIXE. --- 105 GRÁFICO 25: TEORES MICROBIOLÓGICOS DOS PASTÉIS SALGADOS DE PEIXE ANTES E APÓS O

PROCESSO DE FRITURA. --- 106 GRÁFICO 26: TEORES MICROBIOLÓGICOS DOS PASTÉIS SALGADOS DE CARNE ANTES E APÓS O

PROCESSO DE FRITURA. --- 107 GRÁFICO 27: TEORES MICROBIOLÓGICOS NO PRODUTO FINAL DE PEIXE CONFECIONADOS NO

ESTABELECIMENTO UNIVERSITÁRIO A, APÓS CONFEÇÃO E NO 1º, 2º, 3º E 4º MÊS DE

CONGELAÇÃO. --- 108 GRÁFICO 28: TEORES MICROBIOLÓGICOS NO PRODUTO FINAL DE CARNE CONFECIONADOS NO

ESTABELECIMENTO UNIVERSITÁRIO A, APÓS CONFEÇÃO E NO 1º, 2º, 3º E 4º MÊS DE

CONGELAÇÃO. --- 109 GRÁFICO 29: TEORES MICROBIOLÓGICOS NO PRODUTO FINAL DE PEIXE CONFECIONADOS NO

ESTABELECIMENTO UNIVERSITÁRIO B, APÓS CONFEÇÃO E NO 1º, 2º, 3º E 4º MÊS DE

CONGELAÇÃO. --- 110 GRÁFICO 30: TEORES MICROBIOLÓGICOS NO PRODUTO FINAL DE CARNE CONFECIONADOS NO

ESTABELECIMENTO UNIVERSITÁRIO B, APÓS CONFEÇÃO E NO 1º, 2º, 3º E 4º MÊS DE

CONGELAÇÃO. --- 112

Índice de Quadros

QUADRO 1. VALORES GUIA PARA AVALIAÇÃO DA QUALIDADE MICROBIOLÓGICA DE

ALIMENTOS COZINHADOS PRONTOS A COMER---61

Índice de Figuras

FIG 1. ÁRVORE DE DECISÃO COM A DETERMINAÇÃO DOS PCC, ---21 FIG 2. FLUXOGRAMA COM O DIAGRAMA DE FABRICO DE PASTÉIS SALGADOS DE CARNE E PEIXE --- --53

1

Resumo

Os pastéis salgados de carne e de peixe constituem um alimento pronto a comer bastante apreciado pelo consumidor e muito utilizado em unidades de restauração, incluindo cantinas universitárias e

catering. Devem ter-se cuidados particulares na preparação e confeção do produto, adotando sempre

boas práticas de higiene e de fabrico, bem como a implementação de um sistema HACCP.

Este trabalho teve como objetivos a identificação de perigos e a determinação dos Pontos Críticos de Controlo (PCC) durante processo de fabrico dos pastéis salgados de carne e de peixe; a avaliação das caraterísticas microbiológicas das matéria-primas utilizadas (peixe cru, peixe cozido, peixe desfiado, recheio de peixe, salsa, pão ralado, ovo, carne crua, recheio de carne) na sua elaboração e do produto final antes e após o processo de fritura; o controlo do binómio tempo e temperatura para a confeção dos recheios e da fritura e, ainda as caraterísticas microbiológicas do produto final armazenado em congelação ao longo de 4 meses. Para tal, foram utilizados 6 lotes de pastéis salgados de carne e 6 lotes de pastéis salgados de peixe, provenientes de duas cantinas universitárias. Após recolha e acondicionamento em sacos estéreis, as amostras foram transportadas em sistema de refrigeração para o laboratório e de seguida efetuadas as respetivas análises microbiológicas. No caso do estudo do produto final congelado, as amostras foram mantidas em congelação (-18ºC) e analisadas mês a mês durante 4 meses. Em todas as amostras, procedeu-se à pesquisa de Salmonella spp., Listeria

monocytogeneses e Staphylococcus coagulase positiva e, contagem de microrganismos aeróbios totais

a 30 ºC, BAL, Pseudomonas spp., bolores e leveduras, coliformes totais, Enterobacteriaceae,

Escherichia coli, Bacillus cereus e Clostridium spp. e Clostridium perfringens.

Após o levantamento de perigos e determinação de PCC, foi considerado um PCC na etapa de fritura, sendo esta apontada como etapa de processamento a controlar.

Os resultados deste trabalho revelaram que contagem de microrganismos mesófilos e psicrotróficos, BAL, Enterobacteriaceae, Pseudomonas spp. e fungos nos ingredientes utilizados para a elaboração dos pastéis salgados foram nitidamente mais elevados na salsa, atingindo teores de microrganismos psicrotróficos de 6,65 log (ufc/g), possivelmente devido à sua incorreta higienização. No pão ralado os teores de mesófilos atingiram 5,48 log (ufc/g); na carne crua valores de 5,10 log (ufc/g) foram obtidos para as contagens de psicrotróficos e no peixe cru valores de 5,03 log (ufc/g) foram obtidos nas contagens de mesófilos. Em algunas matérias-primas foram detetados a presença de microrganismos patogénicos, com teores médios de Bacillus cereus no ovo, na salsa e no produto final de peixe de 0,33 log (ufc/g); Staphylococcus aureus coagulase positiva no produto final de peixe e de carne, na carne crua e na salsa com valores médios de 0,63 log (ufc/g), 0,65 log (ufc/g) e 0,53 log (ufc/g) respetivamente; Escherichia coli foi detetada no produto final de carne com teores médios de 0,91 log (ufc/g); Clostridium perfringens foi detetada no ovo e na salsa com valores médios de 0,33 e 0,59 log

2 (ufc/g) respetivamente. O peixe cru apresentou teores médios de Listeria monocytogenes de 0,75 log (ufc/g).

Na confeção dos recheios para os pastéis de peixe e de carne foi efectuado o registo de temperaturas, que verificámos serem superiores a 75 ºC durante 20 minutos; por sua vez, no processo de fritura, registou-se uma temperatura interna de confeção de 75 °C durante pelo menos 2 minutos. O recheio de carne após confeção obtiveram-se teores de mesófilos de 1,71 e 1,76 log (ufc/g), enquanto que no recheio de peixe detetaram-se teores de Enterobacteriaceae de 1,10 e 1,23 log (ufc/g), indicando que a confeção do recheio não foi eficaz na destruição da totalidade dos microrganismos presentes. Contudo no produto final frito, obteve-se em geral ausência de microrganismos deteriorativos e ausência total de microrganismos patogénicos em unidade logaritimica de ordem 1.Os teores microbiológicos no fim de cada mês ao longo dos 4 meses de congelação, mantiveram mais ou menos constante, considerando-se as suas caraterísticas microbiológicas satisfatórias, pelo que julgamos que deverá ser permitida uma vida útil de armazenamento em congelação de pelo menos 4 meses.

No geral, os pastéis salgados apresentaram uma boa qualidade microbiológica, cumprindo os critérios microbiológicos estabelecidos no Regulamento (CE) nº 2073/2005 e nos Valores Guia de Santos et al. (2005), no entanto algumas etapas da sua confeção podem e devem ser melhoradas. A segurança dos produtos alimentares é então garantida pela implementação de medidas preventivas, tais como o cumprimento de Boas Práticas de Fabrico e a aplicação do Sistema de Identificação de Perigos e Pontos Críticos de Controlo (HACCP), constituindo as análises microbiológicas uma parte do sistema.

3 Abstract

The savory meat and fish pastries are a ready to eat food very appreciated by the consumer and widely used in restoration units, including university canteens and catering. It should be taken particular care in its preparation and confection, always adopting good hygiene practices and manufacturing, as well as the implementation of a HACCP system.

The main aims of this study are the identification of hazards and evaluation of the Critical Control Points (CCP) during the process of manufacture; the evaluation of the microbiological characteristics of each ingredient (raw fish, cooked fish, shredded fish, fish stuffing, parsley, breadcrumbs, eggs, raw meat, meat stuffing, pie) used in its preparation, as well as the microbiological quality of the product before and after the frying process; the control of the binomial time and temperature for the confection of fillings and frying, and also the microbiological characteristics of the final product stored in a freezer over 4 months. For that, were used 6 lots of meat savory pastries and 6 lots of fish savory pastries from two university canteens. After collecting in sterile bags, samples were transported in cooling system for the laboratory and then were made the respective microbiological analyzes. For the study of the frozen end product, the samples were kept frozen (-18 ° C) and analyzed at monthly intervals during 4 months. In all samples, were realized the analysis of Salmonella sp., Listeria monocytogenes and Staphylococcus coagulase positive and total of aerobic counts to 30 º C, lactic acid bacteria, Pseudomonas spp., yeast and molds, total coliforms,

Enterobacteriaceae, Escherichia coli, Bacillus cereus, and Clostridium spp. and Clostridium perfringens. PCC were considered by key step in deep frying, which are indicated as

processing step to control. The results of this study revealed that counts of mesophilic and psychrotrophic, BAL, Enterobacteriaceae, Pseudomonas spp. and fungi in the ingredients used in the preparation of savory pastries were considerably higher in parsley, reaching levels of psychrotrophic of 6.65 log (cfu/g), possibly due to its improper hygiene. In breadcrumbs contents of mesophilic reached 5.48 log (cfu/g) in 5.10 values raw meat log (cfu/g) were obtained for the psychrotrophic population and fish raw values of 5.03 log (cfu/g) were obtained in Mesophilic microorganisms. In some ingredients were detected the presence of pathogenic microorganisms, at levels ranging from Bacillus cereus in egg, parsley and final product of fish of 0.33 log (cfu/g); coagulase-positive Staphylococcus aureus in the final product of fish and meat in raw meat and parsley with average values of 0.63 log (cfu/g), 0.65 log (cfu/g), 0.62 and 0.53 log (cfu/g) respectively; Escherichia coli was detected in the final

4 product of meat with average grades of 0.91 log (cfu/g), Clostridium perfringens was detected in egg and parsley with average values of 0.33 and 0.59 log (cfu/g) and 0.59 log (cfu/g) respectively. In forcemeat confection was obtained after concentration of mesophilic 1.71 and 1.76 log (cfu/g) whereas the filling of fish was sensed Enterobacteriaceae contents of 1.10 and 1.23 log (cfu/g), indicating that the confection of the filling was not effective in the destruction of all microorganisms. However in the final fried product, generally were obtained the absence of microorganisms of spoilage and total absence of pathogenic organisms in the order of 1 logarithmic unit. The microbiological levels at the end of each month over 4 months of freezing remained more or less constant, considering its microbiological characteristics satisfactory and it should be allowed to judge that a shelf life in frozen storage for at least 4 months

.In general, savory pastries had a good microbiological quality, meeting the criteria set out in Regulation (EC) No 2073/ 2005 and according guide levels indicated by Santos et al (2005), however some of its confection steps can and should be improved. The safety of food is then ensured by the implementation of preventive measures, such as compliance with Good Manufacturing Practice and Identification System of Hazards and Critical Control Points (HACCP), constituting the microbiological analysis a part of the system.

5

I. INTRODUÇÃO

7

I. Introdução

A evolução das sociedades permitiu uma oferta de géneros alimentícios cada vez mais diversificados e sujeitos a um processamento cada vez mais intenso, verificando-se uma crescente preocupação do consumidor com a segurança dos alimentos que consome, de modo a salvaguardar a sua saúde (ICMSF, 2006). Os operadores económicos e as entidades fiscalizadoras têm ao seu dispor vários suportes legais que regulam e orientam para a verificação e o controlo dos processos de fabrico dos alimentos, de forma a garantir a obtenção de produtos seguros e a estabelecer a confiança dos consumidores nos produtos

alimentares adquiridos

.

A análise microbiológica dos produtos alimentares tem um importante papel neste âmbito, uma vez que o seu objetivo primordial consiste em detetar a presença de microrganismos patogénicos e/ou de suas toxinas em alimentos que constituam um risco para a saúde dos consumidores. Contudo, do ponto de vista industrial, outras razões devem ser considerados, nomeadamente a estimativa da vida de prateleira do produto, a avaliação da qualidade da matéria-prima e a determinação da via de contaminação nas linhas de processamento (Mossel

et al., 1995). A maioria dos surtos de toxinfeções de origem alimentar têm como principal

causa a negligência durante a preparação e confeção de alimentos em empresas do setor alimentar, cantinas, residências e outros locais onde os alimentos são preparados para consumo humano. Os pastéis salgados de carne e de peixe estão inseridos no grupo de alimentos prontos a comer, que são muito utilizados em unidades de restauração, incluindo as cantinas universitárias e catering, devendo ter-se cuidados particulares na sua confeção, adotando sempre boas práticas de higiene e de fabrico, bem como a implementação de um sistema de autocontrolo (Jouve et al., 1998). O autocontrolo tem assim como objetivo garantir a segurança dos produtos alimentares, através da implementação de medidas preventivas, tais como o cumprimento de Boas Práticas de Fabrico e a aplicação de um Sistema de Identificação de Perigos e Pontos Críticos de Controlo (HACCP), bem como a realização de análises microbiológicas que constituem uma parte do sistema (Pierson & Corlett, 1992). Neste sentido, este trabalho teve como objetivos: 1) a identificação de perigos e a determinação dos principais Pontos Críticos de Controlo (PCC) durante o seu processo de fabrico; 2) a avaliação das caraterísticas microbiológicas de cada ingrediente (matéria-prima) utilizado na sua elaboração, determinar a qualidade microbiológica dos pastéis salgados de carne e de peixe após confeção, e 3) a avaliação das características microbiológicas de pastéis de carne e de peixe armazenados a temperatura de congelação ao longo de 4 meses.

9

II. REVISÃO BIBLIOGRÁFICA

11

II.1.Segurança de alimentos prontos para o consumo

II.1.1. Importância da segurança alimentar

A crescente industrialização, aliada a novas técnicas de processamento, assim como a emergência de novos agentes patogénicos, causaram alterações na epidemiologia de doenças de origem alimentar (DOA) (Forsythe, 2002; Jouve et al., 1998). As DOA causadas por agentes patogénicos constituem um problema de saúde pública a nível mundial, cujo controlo tornou-se um dos principais objetivos das sociedades (ICMSF, 2006).

O crescente aumento na incidência de algumas doenças transmitidas por alimentos tem sido imputada a diversos fatores, inclusive, o crescimento populacional, rápida urbanização, mudanças nos hábitos de preparação de alimentos, aumento do número de estabelecimentos de serviços alimentares, aumento do consumo de alimentos fora de casa, falta de formação dos manipuladores de alimentos e consumidores para se obterem alimentos seguros, viagens de negócios e lazer, bem como o aumento do poder de compra (Garayoa et al., 2011; Motarjemi et al., 1999). Estas doenças variam de acordo com os diferentes países, pois dependem dos hábitos alimentares, processamento de alimentos, preparação, manipulação, técnicas de armazenamento e sensibilidade da população (ICMSF, 2006).

Com a globalização as DOA adquiriram uma nova dimensão devido ao facto de muitos produtos alimentares serem produzidos num país e serem importados e consumidos noutro (Martins & Germano, 2008). Esta evolução das sociedades proporcionou uma oferta de produtos alimentares cada vez mais diversificados e sujeitos a um processamento cada vez mais intenso, verificando-se uma crescente preocupação do consumidor com os alimentos que consome e receio que estes não sejam seguros para a sua saúde (ICMSF, 2006). Deste modo para a salvaguarda da saúde dos consumidores e confiança nos produtos alimentares adquiridos, tornou-se fundamental que os poderes políticos oferecessem garantias da sua salubridade, através de procedimentos de avaliação, regulamentação e controlo cada vez mais apertados (Azevedo, 2000)

.

Ao longo da cadeia alimentar, cada etapa é tendente à contaminação, desde a produção primária de alimentos até este estar pronto para consumo (WHO, 2007). A contaminação alimentar consiste na introdução de um agente biológico, químico ou físico num alimento, ou devido à presença natural de um contaminante não adicionado intencionalmente ao alimento, que podem comprometer a sua segurança (FAO, 1999). As DOA são originadas pela ingestão de produtos contaminados por bactérias patogénicas, fungos, vírus, parasitas ou toxinas

12 produzidas por microrganismos (WHO, 2007). As principais fontes na origem de surtos de DOA são os ingredientes contaminados, as contaminações cruzadas, devido a manipulações inadequadas, preparações efetuadas com antecedência, armazenamento à temperatura ambiente, cocção/processamento térmico inadequados, manipuladores infetados e más condições higio-sanitárias (Soares, 2007). Segundo Bean e Griffin (1990) as DOA têm sido associadas com o armazenamento inadequado ou reaquecimento (50%), alimentos armazenados de forma inadequada (45%) e contaminação cruzada (39%). A aplicação de boas práticas de higiene (BPH) e boas práticas de fabrico (BPF), autocontrolo eficaz, formação de produtores, manipuladores e consumidores, bem como um sistema de vigilância são uma forma de evitar ou reduzir os riscos (Soares, 2007). Através da análise de notificações de DOA, constatou-se que a maioria dos surtos são resultado de negligência na confeção de alimentos por parte dos operadores de pequenas empresas do setor alimentar (DTI, 1999), na sua maioria dos retalhistas e restaurantes em particular, definido como 'micro'empresas, uma vez que empregam menos de 10 manipuladores de alimentos (Mortlock et al., 1999). A falta de formação adequada e educação dos manipuladores de alimentos dentro destas empresas podem representar significativos riscos para a saúde pública. Uma boa formação em higiene alimentar é fundamental para a segurança dos alimentos e é uma parte essencial da análise dos perigos e pontos críticos de controlo (HACCP) (Bryan, 1991). Porém não é só o desconhecimento sobre a segurança alimentar, mas também a falta de aplicação do conhecimento adquirido (Bryan, 1988; Ehiri e Morris, 1994).

A importância da segurança alimentar nos dias de hoje tem um papel preponderante, um relatório publicado pela EFSA, (2007), mostra que, em 2006, 22 Estados-Membros comunicaram 5710 surtos alimentar que envolveram um total de 53, 568 pessoas, resultando em 5525 internamentos (10,3% de todas as pessoas envolvidas) e 50 mortes (0,1%). Em 2006, Portugal apresentou 13 focos de DOA (0,2% de surtos notificados do total europeu), envolvendo 177 pessoas com 69 internamentos (EFSA, 2007). Em 2008, 25 Estados-Membros comunicaram 5332 surtos alimentares envolvendo 45622 pessoas, resultando em 6230 internamentos e 32 mortes (EFSA, 2010). Em 2008, Portugal registou 35 surtos (0,7% de surtos notificados do total europeu), envolvendo 457 pessoas com 272 hospitalizações. Portugal tem uma das menores taxas relatadas de DOA na UE, no entanto, em 2008, tinha a maior proporção entre os casos hospitalizados e notificados (67,6%) em Estados-Membros da UE (EFSA, 2010). Os alimentos e os sistemas de informação da origem dos surtos não estão harmonizados a nível da UE, portanto, diferenças no número e tipo de surtos de DOA entre os

13 Estados-Membros não podem ser consideradas como o reflexo exato dos diferentes níveis de segurança alimentar entre os países (EFSA, 2006). Vários países mostraram que as instalações de serviços de restauração coletiva e alimentos são a causa mais frequente de surtos (Adams & Moss, 2008; Todd & Michael et al., 2007). Os dados publicados pela Comissão da EFSA, mostram que, em 2010, 48,7% dos surtos alimentares verificados foram associados com serviços de catering ou cantinas (EFSA, 2010). Também em Portugal, no ano de 2008, dos 11 surtos notificados 9 deles foram associados com serviços de catering e cantinas (EFSA, 2009).

Em 2009 a ocorrência de zoonoses e surtos de origem alimentar apresentados por 27 Estados-Membros da União Europeia revelaram que foram notificados 108614 casos de salmonelose em humanos. Salmonella sp. presente em alimentos, foi detetada maioritariamente em carnes de aves frescas e carne de porco. Campilobacteriose foi a infeção zoonótica mais frequente com 198252 casos humanos, sendo a carne de frango fresca o principal veículo de transmissão deste agente. O número de casos de Listeriose em humanos aumentou 19,1%, comparativamente ao ano de 2008, com 1645 casos em 2009. Por sua vez Listeria

monocytogenes raramente foi detetada acima do limite de segurança permitido para alimentos

pronto a comer. Os Estados-Membros comunicaram 3573 casos associados de Escherichia

coli verotoxigénica (VTEC), 7595 casos de Iersiniose e 401 casos de Brucelose em humanos,

enquanto as bactérias VTEC foram encontrados principalmente em bovinos e em carne bovina e Yersinia em suínos e carne de porco (EFSA, 2011). Num relatório resumido da União Europeia (UE) sobre a ocorrência de surtos DOA, indica um total de 5550 surtos, com 48964 casos humanos, 4356 hospitalizações e 46 mortes, mostrando também que 63,6% das doenças transmitidas por alimentos foram associados com serviço de catering (EFSA, 2009).

II.1.2. Boas Práticas de Fabrico e Boas Práticas de Higiene

A aplicação de BPH e BPF em empresas do setor alimentar são fundamentais para proteger os consumidores de DOA. Os manipuladores de alimentos devem ter o conhecimento e as competências necessárias que lhes permitam aplicar essas práticas, sendo essas obrigatórias na UE, segundo os regulamentos gerais de higiene (UE, 2004). Em Portugal, na legislação em vigor, nomeadamente o Regulamento (CE) nº 852/2004 relativo à higiene dos géneros alimentícios, refere-se a aplicação geral dos procedimentos baseados nos princípios HACCP (Hazard Analysis and Critical Control Points – Análise de Perigos e Pontos Críticos de

14 Controlo). A não aplicação dessas práticas, é considerado falta de conhecimento ou negligência (ASAE, 2007).

As BPF referem-se aos princípios, procedimentos e meios fundamentais indispensáveis para fornecer um ambiente adequado para a produção de alimentos com qualidade aceitável. Por outro lado, as BPH descrevem as medidas básicas de higiene que os estabelecimentos devem manter, constituindo os pré-requisitos para outros sistemas, em particular o HACCP, devendo ser sempre aplicadas e documentadas, visto constituírem a base para a produção higiénica de alimentos (Jouve et al., 1998). Uma boa formação é a chave para garantir que os trabalhadores tenham consciência e conhecimento necessário para cumprir as exigências das BPH, embora estes nem sempre resultem numa mudança positiva no comportamento de manipulação de alimentos (Clayton e Peters, 2002). A necessidade de formação dos manipuladores de alimentos é uma parte essencial do conceito HACCP e é assim reconhecida pela legislação da UE (UE, 2004) e por organizações internacionais como a OMS (WHO, 2000). No entanto, estudos recentes têm demonstrado que o nível de conhecimentos, atitudes e práticas dos manipuladores de alimentos precisa ser melhorado (Bas & et al., 2006; Bolton

et al., 2008; Gomes-Neves et al., 2007; Marais et al., 2007; Walker et al. Forsythe, 2003).

É de extrema importância a existência de um manual de BPF descrevendo como estas são realizadas por cada unidade de processamento com a finalidade de garantir uma melhoria contínua e a avaliação das instalações de processamento. As BPF englobam todas as ações que devem ser realizadas e as condições que devem ser cumpridas, a fim de garantir que a produção de alimentos seguros para o consumo humano (Senai, 2001). A implementação de BPF é um processo contínuo baseado nos conceitos de gestão do ciclo PDCA (Plan, Do, Check and Act). Considerando o ciclo PDCA, a implementação de BPF pode ser dividido em quatro etapas: diagnóstico inicial, definir as tarefas e executar, aplicar as ações corretivas às não-conformidades e reavaliação das ações corretivas implementadas. O diagnóstico inicial e reavaliação de medidas corretivas implementadas são geralmente realizados por auditoria das instalações de processamento, utilizando uma lista de verificação com base na legislação que regulamenta as BPF no país. Os benefícios reais e a eficácia da implementação de BPF para a qualidade e segurança alimentar são avaliados por meio de indicadores. Vários indicadores podem ser usados para avaliar a eficácia da implementação de BPF, tais como indicadores microbiológicos, custos de pré e pós-implementação de BPF, entre outros (Amoa-Awua et al., 2007; Lockis et al., Sant’ana, 2011; Martins e Germano, 2008; Santana et al., 2009).

15

II.1.3. Legislação Alimentar

O código dos alimentos, também designado em Latim como Codex Alimentarius, foi criado em 1963, estabelecido pela Comissão do Codex Alimentarius em conjunto com a Food and Agriculture Organization (FAO) e a World Health Organization (WHO), para assegurar a higiene dos alimentos, consistindo num conjunto de normas alimentares, códigos de boas práticas e princípios gerais. Em 1991, o CAC iniciou a criação de um documento sobre a metodologia HACCP, chamado “Guias para Aplicação do Sistema HACCP”. O sistema HACCP foi criado com o objetivo de evitar efeitos indesejáveis causados por toxinfeções alimentares e garantir a segurança alimentar para os consumidores. Os seus princípios foram detalhados nas orientações do Codex Alimentarius (CAC, 1997a) e a legislação alimentar da UE incorporou esses princípios no início de 1990, através da Diretiva 93/43/CEE, relativa à higiene dos géneros alimentícios. Esta Diretiva (Regulamento de Higiene Alimentar) tornou obrigatória a adoção do sistema HACCP, com transposição para a legislação nacional pelo Decreto-lei nº67/98 de 18 de Março. O sistema HACCP na UE foi convertido num sistema de autocontrolo que tem como base somente os sete princípios do HACCP. Em 1997, surgiu o livro verde sobre os Princípios Gerais da Legislação Alimentar na UE, que tem como princípios a promoção da comunicação entre fornecedores e consumidores, a necessidade de melhorar a aplicação da lei e a comunicação entre os Estados-Membros sobre práticas de concorrência desleal, adoção de regulamentos sobre livre concorrência, com vista a eliminar as diversidades legais e culturais dos vários países e assim atingir uma total harmonização. Em Janeiro de 2000 publicou-se o Livro Branco sobre Segurança Alimentar, consistindo numa abordagem completamente nova da forma de garantir elevados padrões da segurança alimentar na UE, devido à necessidade de reconquistar a confiança dos consumidores após as sucessivas crises alimentares (Queimada, 2007). No ano de 2002 foram revistos os princípios gerais da legislação alimentar, assim como os procedimentos relativos à segurança dos géneros alimentícios que se aplicam aos alimentos para animais (Regulamento CE nº178/2002), estabelecendo um controlo ao longo de toda a cadeia alimentar, “from the farm to the fork” (CE, 2004). Em 2004, criaram-se uma série de regulamentos comunitários, nos quais foram reestruturados e atualizados as normas das várias Diretivas criadas entre 1964 e 1994 e posteriormente derrogadas ou alteradas pela Diretiva 2004/41/CE. Nesse pacote legislativo encontra-se o Regulamento (CE) nº852/2004, que estabelece regras gerais destinadas aos operadores das empresas do setor alimentar no que se refere à higiene dos géneros alimentícios, pressupondo a adoção dos princípios da análise dos perigos e do

16 controlo dos pontos críticos. O Regulamento (CE) nº853/2004 estabelece regras específicas para os operadores relativamente à higiene dos géneros alimentícios de origem animal, complementando assim o anterior. O Regulamento (CE) nº854/2004 estabelece regras específicas de organização dos controlos oficiais de produtos de origem animal. O Regulamento (CE) nº882/2004 inclui regras gerais para a realização de controlos oficiais destinados a verificar o cumprimento das normas que apontam a prevenção, eliminação ou redução para níveis aceitáveis dos riscos e a garantia da existência de práticas leais no comércio e a defesa dos consumidores, incluindo a rotulagem (Gomes, 2007). O Regulamento (CE) nº2073/2005 estabelece os critérios microbiológicos para determinados alimentos, informações sobre métodos de colheita de amostras, métodos analíticos e limites microbiológicos, e foi alterado pelo Regulamento (CE) nº1441/2007 relativo a critérios microbiológicos aplicáveis aos géneros alimentícios.

II.1.4. Sistema HACCP

II.1.4.1. Origem, aplicação e vantagens do sistema HACCP

O sistema HACCP inicialmente teve origem na questão da segurança microbiológica dos alimentos que eram fornecidos ao programa espacial. Este sistema foi originalmente desenvolvido pela Pilsbury Company, em colaboração com a NASA e os laboratórios do Exército dos EUA. O conceito de Análise de Perigos e Pontos Críticos de Controlo (HACCP) para a segurança alimentar, requer o controlo sobre perigos materiais e/ou outras substâncias nos alimentos que os tornam prejudiciais para a a saúde pública. O foco principal da estratégia é o controlo e eliminação de perigos biológicos, químicos e físicos (Keener, 2001).

O sistema HACCP assenta na aplicação de boas práticas, designadas também como programa de pré-requisitos, com vista a controlar os perigos associados com a envolvente à unidade de restauração, assegurando condições ambientais e operacionais básicas, essenciais à produção de alimentos seguros. Por outro lado o sistema HACCP visa o controlo de perigos diretamente associados com o processo produtivo (FAO, 2001). Nos programas de pré-requisitos, básicos, operacionais e funcionais, associados com a envolvente do estabelecimento de restauração, são necessários requisitos para um sistema HACCP eficaz (Notermans et al.,1998; Bolton et

al., 2004) tais como:

Instalações e equipamentos; Higiene e saúde do pessoal;

17 Manipulação segura;

Gestão de resíduos; Limpeza e desinfeção; Qualidade da água;

Manutenção da cadeia de frio; Controlo de pragas;

Controlo de fornecedores; Controlo à receção;

Formação;

Seleção de fornecedores; Boas Práticas de Fabrico; Embalagem e rotulagem;

Rastreabilidade e procedimentos de retirada do mercado.

O sistema HACCP aplica-se à gestão da segurança alimentar, utilizando uma abordagem de controlo de pontos críticos na manipulação de alimentos (FAO, 1998), focando-se na identificação e controlo das etapas do processo de fabrico que afetam mais significativamente a segurança alimentar dos alimentos produzidos. A especificação de limites críticos de controlo, utilizados para garantir que o perigo é eliminado e/ou reduzido a níveis aceitáveis, constitui uma parte importante do HACCP (Gaze et al., 2002). Este sistema também produz outros benefícios da sua aplicação, tais como o uso eficaz dos recursos e a resposta rápida a problemas de segurança alimentar. Por outro lado a aplicação deste sistema pode resultar numa gestão de riscos mais centrado pelas autoridades reguladoras de controlo de alimentos, podendo assim promover o comércio internacional e, consequentemente aumentar a confiança do consumidor em termos de segurança alimentar (FAO, 1998).

Sendo assim, o sistema HACCP é um instrumento para ajudar os operadores do setor alimentar a atingir um alto padrão de segurança alimentar. Além disso, os requisitos do sistema HACCP deverão tomar em consideração os sete princípios contidos no Codex

Alimentarius. Os Princípios do Codex Alimentarius Gerais de Higiene Alimentar estabelecem

uma base firme para garantir o controlo eficaz dos alimentos e higiene alimentar em toda cadeia alimentar desde a produção primária até o consumidor, sendo fundamental o controlo da higiene em cada fase (FAO, 1998).

18 A aplicação bem-sucedida do HACCP requer o total comprometimento e envolvimento da gestão e dos trabalhadores. A abordagem HACCP é reconhecida internacionalmente como sendo eficaz em assegurar a segurança e adequação dos alimentos para consumo humano e no comércio internacional. A implementação do sistema HACCP em cada país permite que a sua indústria de exportação de alimentos possa cumprir a exigência recentemente adotada por alguns países importadores relacionada com a garantia da aplicação do HACCP para produtos alimentares (FAO, 1998).

Princípios do HACCP

O sistema de segurança HACCP, ou Análise de Perigos e Pontos Críticos de Controlo é um sistema composto por sete princípios (FAO, 1998).

Princípio 1: efetuar uma análise dos perigos;

Princípio 2: determinar os pontos de controlo críticos (PCC); Princípio 3: estabelecer limites críticos de controlo;

Princípio 4: estabelecer um sistema para monitorização do controlo dos PCC;

Princípio 5: estabelecer a ação corretiva a efetuar quando a monitorização indica que um PCC em particular está fora de controlo;

Princípio 6: estabelecer procedimentos de verificação para confirmar que o sistema HACCP funciona eficazmente;

Princípio 7: estabelecer documentação relativa a todos os procedimentos e registos apropriados para os princípios enunciados.

II.1.4.2. Etapas preliminares para posterior elaboração de um sistema HACCP

Na elaboração de um plano HACCP apropriado e eficaz é necessário passar por 14 etapas. Estas etapas podem ser agrupadas em três conjuntos diferentes, tais como, etapas preliminares, aplicação dos princípios HACCP e revisão do sistema. Em seguida de forma continuada é necessária a manutenção do sistema HACCP implementado de forma continuada. (MDN, 2003).

1ª Etapa: Seleção da equipa de HACCP

Para o desenvolvimento de um plano HACCP eficaz é necessário a compreensão do conceito HACCP bem como os benefícios do sistema e custos associados. A equipa HACCP a ser constituída deverá ser multidisciplinar, limitar o estudo a um processo ou produto específico, deve descrever qual o segmento da cadeia alimentar que está envolvido e as classes gerais de perigos a abordar (FAO, 1998; CAC, 2003).

19

2ª Etapa: Descrição do produto

A descrição do produto deve ser completa e elaborada, abrangendo todas as informações de segurança pertinentes, como a composição físico/química (aw, pH, entre outras), condições de durabilidade, embalagem e armazenamento e método de distribuição (FAO, 1998; CAC, 2003).

3ª Etapa: Identificação e uso pretendido

O uso pretendido deve ter como base as expectativas de utilização por parte do consumidor, sendo importante nesta etapa a identificação dos potenciais consumidores do produto. Em casos específicos, os grupos mais vulneráveis da população, por exemplo, instituições de solidariedade e hospitais, pode ter que ser considerado (FAO, 1998; CAC, 2003).

4ª Etapa: Elaboração do fluxograma

A elaboração do fluxograma deve ser efetuada pela equipa de HACCP, esta deve abranger todas as etapas da operação. Na aplicação do HACCP a uma dada etapa, deve-se ter em conta as etapas anteriores e posteriores à etapa específica (FAO, 1998; CAC, 2003).

5ª Etapa: Verificação do fluxograma

A equipa HACCP deve fazer a verificação in loco do fluxograma e garantir que está completamente ajustado à realidade, sendo o mais completo possível e proceder à sua alteração sempre que necessário (FAO, 1998). A confirmação do diagrama de fluxo deve ser realizado por uma pessoa ou pessoas com conhecimento suficiente da operação de processamento (CAC, 2003).

6ª Etapa: Identificação dos perigos potenciais associados a cada etapa, realizar uma análise de riscos, e considerar todas as medidas para controlar perigos identificados (Princípio 1)

Todos os perigos que podem ser esperados em cada etapa da produção primária, transformação, fabrico e distribuição até ao ponto de consumo devem ser identificados pela equipa HACCP. Posteriormente a equipa HACCP deverá proceder a uma análise de risco para identificar os riscos que devem ser eliminados ou reduzidos a níveis aceitáveis, sendo essenciais para a produção de um alimento seguro (CAC, 2003). A análise de risco, na sua realização deve sempre que possível, incluir: a provável ocorrência de perigos e a gravidade dos seus efeitos prejudiciais á saúde, classificados como moderado, tolerável e intolerável; procedimentos de avaliação qualitativa e/ou quantitativa da presença de perigos; a multiplicação ou a sobrevivência de microrganismos de interesse; produção ou persistência nos alimentos de toxinas, agentes químicos ou físicos e condições que levaram ao anterior. As

20 medidas de controlo devem ser consideradas e se já existirem, estas devem ser aplicadas pela equipa de HACCP a cada perigo, podendo ser necessária a aplicação de mais que uma medida de controlo para controlar um perigo(s) específico(s) e mais do que um perigo pode ser controlado através de uma medida de controlo específica (FAO, 1998).

7ª Etapa: Determinação dos Pontos Críticos de Controlo (Princípio 2)

A árvore de decisão elaborada pelo Codex (figura 1) tem sido útil para explicar a lógica e a profundidade de compreensão necessária para determinar os PCC. Esta não é específica para todas as operações de alimentação, por exemplo, abate, e, por isso deve ser usadas em conjunto com profissionais, e modificadas em alguns casos. A determinação dos PCC é um procedimento no processamento de alimentos que tem como objetivo o seu controlo, de modo a prevenir, eliminar e / ou reduzir para um nível aceitável o perigo de um determinado alimento que põe em risco a compromete a sua segurança (Bolton et al., 2008) Pode haver mais do que um PCC, cujo controlo é aplicado para tratar o mesmo perigo. A aplicação de uma árvore de decisão deve ser flexível, dependendo do tipo de operação (abate, produção, processamento, armazenamento, distribuição ou outra), sendo utilizada para orientação ao determinar um PCC (FAO, 1998). A determinação dos PCC é efetuada através da resposta às questões da árvore de decisão e de acordo com as recomendações do Codex Alimentarius, estas devem ser respondidas para cada perigo, em cada etapa do processo.

21

Fig 1. Árvore de Decisão com a determinação dos PCC (adaptada de CAC, 1997b).

8ª Etapa: Estabelecimento de limites críticos para cada PCC (Princípio 3)

Os limites críticos devem ser especificados e validados, se possível para cada PCC. Em alguns casos mais do que um limite crítico será elaborado em uma determinada etapa. Os critérios que são frequentemente utilizados incluem medições de temperatura, o tempo, o nível de humidade, pH, aw, de cloro disponível, e os parâmetros sensoriais, tais como a aparência visual e textura (FAO, 1998; Bolton e Maunsell, 2004).

Sim Não

Q1: Existem medidas preventivas para o perigo identificado?

Modificação da fase ou etapa do processo

O controlo nesta fase é necessário para a segurança do produto?

Sim

Sim Não

Esta etapa não é um PCC. Q2: Esta etapa foi especificamente

concebida para eliminar ou reduzir a probabilidade de ocorrência do

perigo para níveis aceitáveis? Não

Sim

Não Esta etapa é um PCC.

Q3: Pode ocorrer contaminação ou o perigo identificado pode aumentar até níveis inaceitáveis?

Sim Não

Q4: Existe alguma fase posterior que possa eliminar ou reduzir o perigo a níveis aceitáveis?

Esta etapa não é um PCC. Esta etapa é um PCC.

22

9ª Etapa: Estabelecimento de um sistema de monitorização para cada PCC (Princípio 4)

A monitorização é utilizada como medida ou observação programada de um PCC e os seus limites críticos. Esta monitorização deve estar apta para detetar falhas no controlo em determinado PCC, assim como, fornecer a informação a tempo adequado, que permita fazer ajustes que garantam o controlo do processo, evitando a violação dos limites críticos. Tais ajustes devem ser efetuados sempre que possível antecipadamente e quando os resultados de monitorização assinalam uma tendência de perda de controlo de um PCC. A avaliação dos dados obtidos da vigilância devem ser corretamente avaliados por uma pessoa competente e com conhecimentos e autoridade para efetuar as ações corretivas quando indicado. A monitorização quando não é contínua, deve permitir que a quantidade ou a frequência de monitorização sejam suficientes para garantir que o PCC é controlado (FAO, 1998; Bolton e Maunsell, 2004; CAC, 2003).

A produção segura de alimentos com base na aplicação dos princípios do HACCP depende da eficácia do controlo e da monitorização dos sistemas implementados em cada um de seus PCC. Assim, obtemos um método disponível para estimar a eficácia do plano HACCP na determinação dos PCC de forma a fornecer uma medida quantitativa da aptidão do plano de HACCP (Dome´nech et al., 2008).

10ª Etapa: Estabelecimento de ações corretivas (Princípio 5)

As ações corretivas específicas devem ser desenvolvidas para cada PCC no sistema HACCP, a fim de lidar com os desvios quando eles ocorram e estas devem garantir que o PCC está sob controlo. Os procedimentos de desvio devem ser devidamente documentados com manutenção de registos no HACCP (FAO, 1998).

11ª Etapa: Estabelecimento de procedimentos de verificação (Princípio 6)

O estabelecimento de procedimentos de verificação, auditoria, métodos, procedimentos e testes, incluindo amostragem aleatória e análise são utilizados para determinar se o sistema HACCP está a funcionar corretamente, assim a frequência da verificação deve ser suficiente para confirmar que o sistema HACCP está a funcionar de forma eficaz. Estas atividades de verificação incluem a revisão do sistema de HACCP e seus registos e dos desvios e destino dos produtos como a confirmação que os PCC estão sob controlo (CAC, 2003).

De um modo geral, a verificação é a determinação que o procedimento seja realizado de acordo com o desenho pretendido, ou seja, a verificação é a determinação de que o sistema HACCP está no cumprimento do plano HACCP (FAO, 1998; CAC, 2003).

23

12ª Etapa: Estabelecimento de documentação e manutenção de registos (Princípio 7)

A manutenção de registos eficientes e precisos é essencial para a aplicação de um sistema HACCP. Os procedimentos do HACCP devem ser devidamente documentados e a manutenção de registos deve ser adequado à natureza e dimensão da operação (FAO, 1998). Como exemplos de documentação podemos considerar a análise dos perigos, a determinação dos PCC e a determinação dos limites críticos. Como exemplos de registos temos as atividades de monitorização do PCC, os desvios e ações corretivas associadas e as modificações do sistema HACCP (CAC, 2003).

A última etapa de revisão do sistema HACCP, consiste numa revisão periódica ou extraordinária, sempre que ocorram alterações que a fundamentem, como é o caso de novos produtos ou introdução de novos processos.

A validação consiste na determinação de que o plano de HACCP é preciso em todos os seus elementos e que os perigos indicados foram controlados em cada PCC. As atividades de validação devem incluir sempre que possível, ações para confirmar a eficácia de todos os elementos do plano HACCP. Um bom exemplo podem ser os estudos de desafio, ou seja testes microbiológicos usados para provar (validar) que o processo de pasteurização vai eliminar por exemplo a Salmonella em ovoprodutos (Sperber, 1998).

II.1.4.3. Validação das medidas de controlo

O controlo dos perigos potencialmente associados a alimentos envolve a aplicação de medidas de controlo na cadeia alimentar, desde a produção primária, passando pelo processamento, até o consumo. A validação dessas medidas adquirirem importância acrescida. Sendo através deste processo de validação que se demonstra que as medidas de controlo selecionadas são realmente capazes e consistentes de atingir o nível pretendido de controlo dos perigos (FAO/WHO, 2008). A validação segundo o Comitê Consultivo Nacional dos EUA sobre Critérios Microbiológicos para Alimentos (NACMCF) é definida como o elemento de verificação focada na recolha e avaliação de informação científica e técnica para determinar se o plano HACCP é capaz de controlar os riscos, quando este é devidamente implementado (NACMCF, 1998). A frequência da monitorização e onde a monitorização ocorre também é importante ser validado, assim como equipamentos de processamento, dispositivos de monitorização e sistemas de registos eletrónicos com o intuito de garantir que o sistema cumpre com precisão e confiabilidade no controlo dos perigos (NFPA, 2002). É importante fazer uma distinção clara entre o papel da indústria e o papel da autoridade competente para

24 validar as medidas de controlo. A indústria é responsável pela validação das medidas de controlo, enquanto a autoridade competente assegura que a indústria tem sistemas eficazes de validação e as medidas de controlo são devidamente validadas. Os governos podem fornecer orientações para a indústria sobre realização de estudos de validação e como as medidas de controlo validadas poderão ser aplicadas. Os governos ou organizações internacionais podem também realizar estudos de validação de apoio a decisões da gestão de risco ou fornecer informações sobre medidas de controlo para serem validadas, especialmente onde os recursos não estão disponíveis para realizar tais estudos. Estas orientações apresentam informações sobre o conceito e natureza da validação, as tarefas antes da validação, o processo de validação, e a necessidade de revalidação. Estas orientações também abordam a diferença entre a monitorização, validação e verificação (FAO/WHO, 2008).

II.1.4.3.1. Processo de validação

Para validação das medidas de controlo podem ser usados individualmente ou em combinação, as seguintes abordagens conforme apropriado.

• Referência a publicações científicas

A utilização de publicações científicas documentando a eficácia de uma medida de controlo para posterior validação, é uma das abordagens mais usuais (Scott, 2005). Estas publicações podem encontrar-se em diversas fontes, nomeadamente em literatura científica, orientação do governo, BPH e medidas de controlo do sistema HACCP que cumprem os objetivos estipulados e que tenham sido validadas pelas autoridades competentes ou autoridades independentes científicas, normas ou diretrizes internacionais, assim como estudos de métodos de validação da indústria incluindo no fabrico de equipamentos. É importante que seja assegurado que a informação obtida permita que a sua aplicação num sistema de controlo de segurança alimentar seja sólida e viável (FAO/WHO, 2008). Alguns exemplos de publicações que podem ser estudos de validação específicos que avaliam o efeito dos parâmetros no perigo de interesse, são a inativação de microrganismos patogénicos durante um processo térmico como a fritura dos pastéis salgados, o efeito de um composto antimicrobiano sobre a multiplicação de um agente patogénico, o controlo do pH em saladas que pode determinar o crescimento de Listeria monocytogenes num determinado alimento, tendo o processador que garantir o pH desejado e verificar esse valor durante a produção.