UNIVERSIDADE DE LISBOA

Faculdade de Medicina Veterinária

Instituto Superior de Agronomia

Boas Práticas de Fabrico de Alimentos Compostos para

Animais – Plano de Higienização como pré-requisito do Plano

HACCP

Joana Filipa Antunes Pereira

CONSTITUIÇÃO DO JÚRI

Doutora Luísa Almeida Lima Falcão e

Cunha

Doutora Maria João dos Ramos Fraqueza

Doutora Ana Cristina Saragoça Melgado

Gonçalves Monteiro

ORIENTADOR

Doutora

Ana

Cristina

Saragoça

Melgado Gonçalves Monteiro

CO-ORIENTADOR

Doutor Francisco Maggessi Gouveia

Duro Costa

2015

Lisboa

UNIVERSIDADE DE LISBOA

Faculdade de Medicina Veterinária

Instituto Superior de Agronomia

Boas Práticas de Fabrico de Alimentos Compostos para

Animais – Plano de Higienização como pré-requisito do Plano

HACCP

Joana Filipa Antunes Pereira

Dissertação de Mestrado em Engenharia Zootécnica/Produção Animal

CONSTITUIÇÃO DO JÚRI

Doutora Luísa Almeida Lima Falcão e

Cunha

Doutora Maria João dos Ramos Fraqueza

Doutora Ana Cristina Saragoça Melgado

Gonçalves Monteiro

ORIENTADOR

Doutora

Ana

Cristina

Saragoça

Melgado Gonçalves Monteiro

CO-ORIENTADOR

Doutor Francisco Maggessi Gouveia

Duro Costa

2015

Lisboa

v

Dedicatória

vi

Agradecimentos

Uma palavra de agradecimento a todos aqueles que, direta ou indiretamente, colaboraram e contribuíram para que este trabalho se tornasse uma realidade.

À orientadora, Professora Doutora Ana Cristina Monteiro, pelo seu apoio e disponibilidade em orientar este trabalho e pelo tempo despendido para o esclarecimento de todas as dúvidas que foram surgindo ao longo do trabalho.

Ao coorientador, Doutor Francisco Costa, pela disponibilidade e acompanhamento nas visitas à empresa Rações Zêzere S.A., pelo esclarecimento de todas as questões colocadas no decorrer do trabalho e pela partilha de conhecimentos.

À empresa Rações Zêzere S.A. pela prontidão em me acolher e pela sua colaboração, sem a qual não seria possível a realização deste trabalho.

Um especial agradecimento aos meus pais, Fernando Pereira e Maria de Fátima Faustino, por todo o esforço feito para me proporcionar as condições necessárias à realização deste percurso académico e por todo o carinho e amor. À minha irmã, Catarina Pereira, por todo a amizade, apoio e compreensão. Ao meu namorado José Cunha, pelo carinho, compreensão e apoio ao longo desta grande caminhada.

Aos meus amigos que partilharam comigo os bons e maus momentos que fizeram parte deste percurso e que sempre me apoiaram e ajudaram a completar este ciclo tão importante da minha vida académica.

vii

“Boas Práticas de Fabrico de Alimentos Compostos para Animais – Plano de Higienização como pré-requisito do Plano HACCP”

Resumo

O presente estudo foi realizado na empresa Rações Zêzere S.A. com o objetivo de avaliar a importância do plano de higienização numa indústria de alimentos compostos para animais, bem como analisar a problemática da sua aplicação prática a todas as etapas do processo produtivo. Pretende ainda evidenciar a sua mais-valia como pré-requisito do Plano HACCP em termos de garantia de qualidade e segurança dos produtos obtidos e minimizar ou solucionar as limitações da sua implementação.

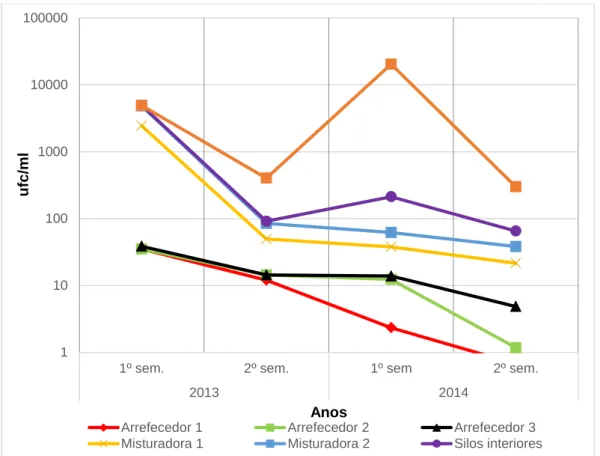

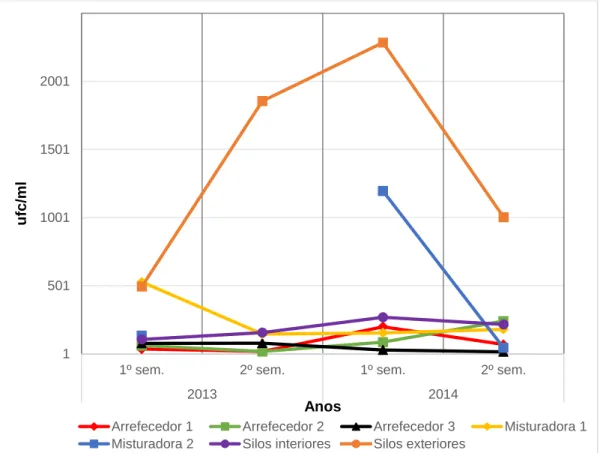

Para tal foram analisados sete equipamentos: silos exteriores e interiores, misturadoras e arrefecedores, quanto à contaminação com Coliformes, bolores e leveduras, E. coli e Salmonella. As mesmas análises microbiológicas foram realizadas às matérias-primas recebidas na fábrica. Foi ainda realizado um teste de eficácia a um desinfetante habitualmente utilizado nas operações de higienização e realizaram-se entrevistas aos funcionários envolvidos em ações de higienização. Partindo dos resultados obtidos, os silos exteriores apresentam maior carga microbiana na generalidade dos microrganismos, destacando-se de todos os outros equipamentos. Relativamente às matérias-primas, os Coliformes, bolores e leveduras e E. coli encontram-se presentes na ordem das centenas, milhares e dezenas, respetivamente. O que comparativamente com os valores obtidos nos equipamentos analisados nos anos 2013 e 2014, nos permite verificar que os valores apresentados para os equipamentos são inferiores aos das matérias-primas.

Como principais conclusões podemos apontar a existência de limitações físicas inerentes a alguns equipamentos de produção de alimentos compostos para animais que dificultam a sua higienização; a eficácia dos procedimentos de higienização adotados pela empresa na redução da carga microbiana e a aparente consciencialização dos seus funcionários acerca da importância e necessidade das operações de higienização. Podemos concluir também que deve ser dada mais atenção aos registos das operações de higienização e à monitorização de alguns equipamentos.

Palavras-chave: indústria de alimentos compostos para animais; boas práticas de fabrico; plano

viii

“Good Practices for the Feed Industry – Hygiene Plan as prerequisite of the HACCP Plan”

Abstract

This study was conducted in Rações Zêzere S.A. and its goal was to evaluate the importance of the hygiene plan in the feed industry as well as the difficulties of its practical application on all stages of the production process. It also intends to higlight its value as an HACCP Plan prerequisite in order to increase the quality of the products obtained and solve or minimize the limitations of its implementation, suggesting some improvement solutions.

To achieve this, seven equipments were analyzed: outer and inner silos, mixers and coolers, and for the contamination with coliforms, moulds and yeasts, E. coli and Salmonella. The same microbiological analyzes were performed to raw materials received at the factory. It was also conducted an effectiveness test of a disinfectant commonly used in sanitizing operations and interviews were made with employees involved in cleaning actions. Based on the results obtained, the outer silos have higher microbial presence in the general of microorganisms, standing out from all other equipments. Regarding the results obtained, the microbial presence in raw materials, the coliforms, molds and yeasts and E. coli are present in hundreds, thousands and tens, respectively. When compared with values obtained in the analyzed equipment in 2013 and 2014 it allows us to verify that the equipments are in lower microorganisms count than the raw materials.

As main conclusions can point to the existence of physical limitations of some compound feed production equipment that hinder their hygiene; the effectiveness of cleaning procedures adopted by the company in reducing microbial presence and the apparent awareness of its employees about the importance and necessity of cleaning operations. And can also be concluded that more attention should be given to the record of cleaning operations and to the monitoring of some equipments.

ix

Índice Geral

Dedicatória... v Agradecimentos ... vi Resumo ... vii Abstract ... viii Índice Geral ... ix Índice de tabelas ... xiÍndice de Figuras ... xii

Lista de Abreviaturas ... xiii

Capítulo 1 - Introdução ... 1

1.1 Enquadramento e contextualização do estudo ... 1

1.2 Justificação e pertinência do tema ... 3

1.3 Objetivos ... 5

1.4 Problema da investigação e questões derivadas ... 5

1.5 Estrutura do trabalho ... 5

Capítulo 2 – Revisão da Literatura ... 6

2.1 Indústria de Alimentos Compostos para Animais ... 6

2.1.1 Etapas de Fabrico ... 7

2.2 Boas práticas de higiene ... 11

2.2.1 Higienização (limpeza e desinfeção) ... 12

2.1.1 Procedimentos e métodos de higienização ... 15

2.1.2 Plano de higienização ... 16

2.1.3 Verificação da eficácia do plano de higienização ... 18

2.2 Sistema HACCP ... 19

2.3.1 Pré-requisitos do Plano HACCP... 20

2.3.2 Princípios e Etapas de implementação do sistema HACCP ... 24

2.3 HACCP na Indústria da Alimentação Animal ... 25

Capítulo 3 – Metodologia e Procedimentos ... 27

x

3.2 Técnicas e procedimentos ... 27

3.2.1 Avaliação das boas práticas de higiene na Rações Zêzere ... 27

3.2.2 Avaliação dos registos e práticas de registo ... 31

3.2.3 Condições higiénicas e o plano de higienização ... 32

Capítulo 4 – Apresentação e discussão dos Resultados ... 35

4.1 Condições higiénicas da empresa Rações Zêzere S.A. ... 35

4.2 Procedimentos de higienização ... 36

4.3 Verificação da eficácia do plano de higienização ... 39

4.4 Registo e práticas de registo ... 46

4.5 Discussão de resultados ... 50

Capítulo 5 – Conclusões ... 53

Referências Bibliográficas ... 55

Apêndices ... 59

Apêndice I – Guião de entrevista e lista de entrevistados ... 59

Anexos ... 60

Anexo I – Exemplo de Check-list de verificação de registos ... 60

Anexo II - Plano de Higienização ... 61

xi

Índice de tabelas

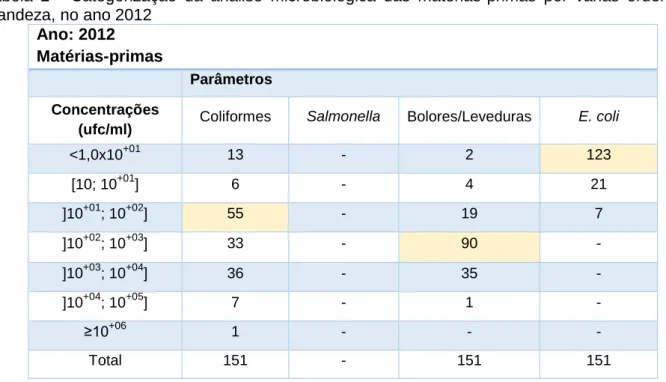

Tabela 1 – Classificação dos perigos de acordo com a probabilidade de ocorrência e da severidade ... 25 Tabela 2 - Categorização da análise microbiológica das matérias-primas por várias ordens de grandeza, no ano 2012 ... 40 Tabela 3 - Categorização da análise microbiológica das matérias-primas por várias ordens de grandeza, no ano de 2013 ... 40 Tabela 4 - Categorização da análise microbiológica das matérias-primas por várias ordens de grandeza, no ano de 2014 ... 41 Tabela 5 – Resultados das contagens de Salmonella nos anos 2013 e 2014 ... 44 Tabela 6 – Presença de Coliformes e bolores e leveduras em arrefecedores, misturadoras e silos nos anos 2013 e 2014 ... 45 Tabela 7 - Resultados de testes de eficácia de um desinfetante ... 46

xii

Índice de Figuras

Figura 1 - Vista geral da zona de ensaque da empresa Rações Zêzere S.A. ... 33

Figura 2 - Depósito de expedição pós-mistura ... 35

Figura 3 - Zona de expedição a granel ... 36

Figura 4 - Letreiro informativo “Mantenha esta zona limpa” ... 36

Figura 5 - Elevador de nora ... 37

Figura 6- Extremidade do transportador redler ... 38

Figura 7 - Transportador redler ... 38

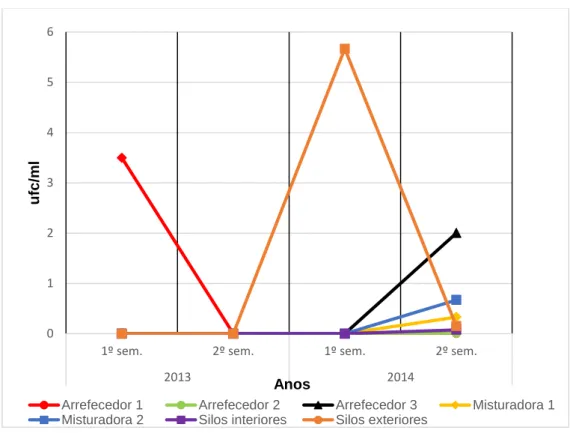

Figura 8 - Gráfico dos resultados das contagens de Coliformes nos anos 2013 e 2014 ... 42

Figura 9 - Gráfico dos resultados das contagens de bolores e leveduras nos anos 2013 e 2014 .. 43

Figura 10 - Gráfico dos resultados das contagens de E. coli nos anos 2013 e 2014 ... 44

Figura 11 - Apresentação dos resultados da questão: Considera a limpeza e desinfeção um acréscimo de trabalho? ... 47

Figura 12 - Apresentação dos resultados da questão: Executa sempre a limpeza e desinfeção de acordo com os procedimentos estabelecidos? ... 48

Figura 13 - Apresentação dos resultados da questão: Executa sempre os registos após a limpeza e desinfeção? ... 48

Figura 14 - Apresentação dos resultados da questão: Qual a desvantagem do sistema de registos? A sua localização tem influência? ... 49

Figura 15 - Apresentação de resultados da questão: “O que deveria ser melhorado no sistema de registos? Sugere alguma alternativa ao registo em papel?” ... 49

xiii

Lista de Abreviaturas

BSE – Encefalopatia espongiforme bovina E. coli – Escherichia coli

FAO - Food and Agriculture Organization of United Nations FEFAC - European Feed Manufacturers’ Federation

FIPA - Federação das Indústrias Portuguesas Agroalimentares

HACCP – Hazard Analysis and Critical Control Points (Análise de Perigos e Pontos Críticos de Controlo)

IACA - Associação Portuguesa dos Industriais de Alimentos Compostos para Animais IFIF - International Feed Industry Federation

ISO – International Organization for Standardization NP EN - Versão portuguesa da Norma Europeia PCC – Ponto crítico de controlo

SAV – Serviço Alimentar e Veterinário

1

Capítulo 1 - Introdução

Neste primeiro capítulo apresenta-se a contextualização do estudo, as questões de investigação e os seus objetivos. Mas também se realça a pertinência do estudo efetuado.

1.1 Enquadramento e contextualização do estudo

Atendendo à contínua evolução tecnológica e ao sucessivo aumento das preocupações com a segurança dos alimentos, da vida e da saúde dos consumidores, é cada vez mais importante produzir alimentos seguros de forma a garantir a proteção do consumidor relativamente ao desenvolvimento de doenças.

A segurança dos alimentos (Food and Agriculture Organization of United Nations (FAO), 2009) é uma garantia de que um género alimentício não causará danos ao consumidor, quando preparado e ingerido de acordo com a sua utilização prevista. Hoje em dia, a segurança dos alimentos é consideravelmente superior ao registado algumas décadas atrás. Facto que não invalida a possibilidade de ocorrência de incidentes na cadeia alimentar. Deste modo, a segurança dos alimentos atualmente é um problema de saúde pública vital, sendo necessária a participação de todos os intervenientes na cadeia alimentar, desde a exploração agrícola, à mesa do consumidor, para assim se conhecerem melhor os perigos alimentares e minimizar a sua probabilidade de ocorrência (Soares, 2003).

De uma forma geral, os microrganismos estão presentes nos alimentos crus, nos animais e nas plantas. Mas em baixos teores, daí que a preocupação central de qualquer indústria seja evitar ou minimizar a sua multiplicação, para que não atinjam níveis que despoletem doenças. Uma vez que estas para além de desencadearem efeitos nefastos para a saúde pública, têm uma implicação económica para as empresas responsáveis (Heijden et al, 1999).

As toxinfeções alimentares são causadas por uma grande variedade de agentes biológicos (bactérias, vírus, fungos, etc.) ou por toxinas por eles produzidas, com vários graus de severidade, desde uma simples indisposição até uma doença crónica ou risco de vida. Sendo esta a causa de graves situações de morbilidade e mortalidade em todo o mundo, principalmente em grupos de risco (idosos, crianças, grávidas e imunocomprometidos). Concretamente as toxinfeções alimentares bacterianas são resultantes da ingestão de alimentos contaminados com bactérias patogénicas para o homem, sendo as mais relevantes para a saúde pública as seguintes: Salmonella spp; Escherichia coli; Listeria monocytogenes; Clostridium perfringens; Clostridium botulinum; Campylobacter jejuni; Staphylococcus aureus (Soares, 2003). Neste sentido, também a indústria de alimentos compostos para animais tende a assumir um papel cada vez mais ativo e importante dentro da cadeia alimentar. Não só porque promove a saúde e bem-estar animal, mas também porque produz alimentos para animais produtores de géneros alimentícios, ou seja com consequências na saúde dos consumidores.

A experiência mostra-nos que a maioria das crises alimentares resulta de problemas no processamento de ovos, leite ou carne e/ou problemas relacionados com a alimentação animal,

2

como a BSE, dioxinas e presença de antibióticos. Pelo que a alimentação animal tem sido apontada como uma possível causa de problemas na saúde humana. De tal forma que estas situações têm vindo a promover o desenvolvimento e melhoria da Segurança e Qualidade Alimentar, nomeadamente na Indústria da Alimentação Animal. Tal tem sido promovido a partir da implementação de um Plano de HACCP (Hazard Analysis and Critical Control Points - Análise de Perigos e Pontos Críticos de Controlo) e na certificação dos ingredientes utilizados na produção de alimentos compostos (Tiele, & den Hartog, 2001), dos produtos finais, assim como dos processos de produção. Esta tem sido a preocupação da União Europeia, que tem vindo a legislar neste sentido. Tanto que nos últimos dez anos a alimentação animal tem sido revista e legislada de uma forma mais próxima à alimentação humana.

De acordo com Marques (2007), atualmente, no que diz respeito à produção de alimentos para animais, tem-se procurado desenvolver e implementar medidas preventivas para o controlo de perigos. Utilizando-se assim um conjunto de boas práticas de higiene, aplicadas a todas as etapas do processo produtivo, bem como criando e aplicando um sistema baseado nos princípios de análise e controlo de pontos críticos (HACCP). O referido autor, salienta ainda que os operadores das empresas do sector dos alimentos para animais são os principais responsáveis pela garantia da segurança dos alimentos. Pelo que devem adotar medidas e procedimentos adequados à maximização desta segurança (Marques, 2007). Desde 2002 que o Parlamento Europeu e o Concelho, através do Regulamento (CE) n.º 178/2002, de 28 de Janeiro, definiram os “requisitos relativos aos alimentos para animais, incluindo a sua produção e utilização sempre que se destinem a animais produtores de géneros alimentícios.” (Regulamento (CE) 178/2002).

Para além disso, Panisello e Quantick (2000) consideram que os gastos na alimentação representam a maior fatia dos custos de produção de uma exploração pecuária. Daí que se queira cada vez mais reduzir estes gastos, produzindo alimentos mais baratos e eficientes. O que só é possível com a adoção de boas práticas de fabrico, nomeadamente boas práticas de higiene, e com a implementação do plano HACCP, uma vez que, há redução dos custos de produção como consequência da utilização mais eficaz de recursos, materiais, pessoal e equipamento (Panisello, & Quantick, 2000).

Importa referir que antes da implementação do plano HACCP é necessário ter implementado uma série de pré-requisitos, que consistem em procedimentos básicos de funcionamento que permitem controlar perigos potenciais, deixando ao abrigo do plano HACCP apenas perigos que não possam ser controlados por outros meios (FEFAC, 2014). De entre os vários pré-requisitos, o plano de limpeza e desinfeção terá, ao longo deste estudo, maior destaque, dada a sua importância na eficiência do plano HACCP.

O presente estudo foi desenvolvido no âmbito do Mestrado em Engenharia Zootécnica e pretende estudar as Boas Práticas de Fabrico de Alimentos Compostos para Animais – Plano de Higienização como pré-requisito do Plano HACCP, como forma de aumentar a segurança e qualidade dos produtos produzidos. Deste modo, poder-se-ão prevenir situações de crise

3

alimentar e assim garantir maior proteção da saúde humana, maior segurança para a saúde e bem-estar animal, maior sustentabilidade ambiental e ainda promover o comércio internacional que cada vez mais procura produtos com garantia de máxima segurança.

1.2 Justificação e pertinência do tema

A produção animal no sector agrícola da Comunidade Europeia é uma atividade em destaque e cujos resultados satisfatórios dependem, em grande parte, da utilização de alimentos para animais, seguros e de boa qualidade (Regulamento (CE) nº 183/2005). Neste sentido, com a entrada em vigor do Regulamento (CE) nº 183/2005 a partir de Janeiro de 2006, o Parlamento Europeu e o Concelho da União Europeia estenderam a obrigatoriedade da implementação do Plano HACCP (anteriormente exigido apenas às indústrias alimentares) às indústrias de alimentos para animais, como forma de garantir um controlo mais eficiente do processo produtivo, com vista à segurança dos alimentos produzidos. Para além disso, o plano de higienização e a sua devida implementação e adequado cumprimento tem elevada importância numa indústria de alimentos compostos para animais. Isto porque permite a manutenção de um ambiente higiénico e limpo e tem como objetivo garantir que em todas as etapas de produção, armazenagem ou manipulação de matérias-primas e produto acabado, a exposição a agentes patogénicos e pragas seja a mínima possível, reduzindo-se, assim, o perigo de contaminação e logo os efeitos negativos para o consumidor (IACA, 2007).

Com o intuito de fundamentar a pertinência do tema deste estudo, importa referir que no passado ano de 2011, foi realizada uma auditoria pelo Serviço Alimentar e Veterinário (SAV) em Portugal. Esta tinha como objetivo avaliar a aplicação de medidas respeitantes aos controlos oficiais no domínio da legislação relativa aos alimentos para animais. Como resultado da auditoria foi possível concluir que, de um modo geral, os estabelecimentos do sector dos alimentos para animais aplicam procedimentos satisfatórios, baseados nos princípios HACCP. No entanto, as medidas técnicas e de organização em vigor relativamente à homogeneidade e contaminação cruzada não são satisfatórias, bem como o sistema de controlo oficial dos alimentos para animais, continua a apresentar deficiências significativas. Deste modo, fica a certeza e que há ainda muito a fazer neste sector relativamente à segurança e qualidade dos alimentos para animais.

Neste sentido, o presente estudo demonstra ser pertinente e adequado às exigências da atualidade, na medida em que a implementação do sistema HACCP não é possível sem o cumprimento dos seus pré-requisitos, nomeadamente o plano de higienização. Este em conjunto com as boas práticas de fabrico permite a garantia de qualidade e segurança dos alimentos compostos para animais produzidos. Por outro lado, importa referir que este é um trabalho importante para o controlo interno das empresas e é pioneiro, uma vez que aborda o plano de higienização como um pré-requisito ao sistema HACCP, aplicado a indústrias de alimentos compostos para animais. O que até então apenas tinha sido realizado para as indústrias alimentares.

5

1.3 Objetivos

O presente estudo pretende avaliar a importância do plano de higienização e limpeza numa indústria de alimentos compostos para animais, bem como a problemática da sua aplicação prática a todas as etapas do processo produtivo. Pretende ainda evidenciar a sua mais-valia como pré-requisito do Plano HACCP, em termos de aumento de qualidade dos produtos obtidos. Importa ainda salientar que o plano de limpeza e desinfeção apresenta algumas limitações na sua implementação, as quais pretendemos, com este estudo, solucionar ou minimizar, apontando algumas sugestões de melhoria. Deste modo, os objetivos que se propõem para este estudo são os seguintes:

Avaliar a problemática da aplicação prática do plano de higienização; Verificar a eficácia dos procedimentos de higienização;

Analisar criticamente o exemplo prático, com vista à implementação de melhorias.

1.4 Problema da investigação e questões derivadas

Com este estudo pretende-se responder a uma questão central:

Qual a importância do plano de limpeza e desinfeção como pré-requisito do HACCP? Desta questão central derivam outras questões, nomeadamente:

Quais as limitações práticas da execução do plano de limpeza e desinfeção? Os procedimentos de limpeza e desinfeção são eficazes?

Quais as sugestões de melhoria para o plano de limpeza e desinfeção?

1.5 Estrutura do trabalho

O presente trabalho cumpre com as normas de dissertação da Faculdade de Medicina Veterinária da Universidade de Lisboa e é constituído por cinco capítulos.

No capítulo 1, Introdução, é apresentada, de uma forma geral, o enquadramento deste estudo, nomeadamente a sua contextualização, pertinência do tema, objetivos e questões de investigação.

No capítulo 2, Revisão da Literatura, procede-se ao enquadramento teórico do tema em questão, referindo como assuntos principais: a indústria de alimentos compostos para animais e as boas práticas de fabrico, de entre as quais as boas práticas de higiene (limpeza a e desinfeção) em toda a sua envolvência.

No capítulo 3, Metodologia e Procedimentos, referem-se os procedimentos a utilizar na vertente prática do estudo, apresentando-se os métodos e técnicas necessárias à recolha de informação necessária para a resolução da problemática em questão.

No capítulo 4, Apresentação de Resultados, expõem-se os resultados obtidos no estudo, através da análise das respostas dadas pelos entrevistados, dos resultados obtidos da análise retrospetiva das zaragatoas de superfície efetuadas a matérias-primas e diversos equipamentos

6

da empresa Rações Zêzere S.A, bem como dos resultados do teste de eficácia de um desinfetante aplicado em alguns equipamentos.

Por fim, no capítulo 5, Conclusões, apresentam-se as respostas às questões de investigação inicialmente definidas e sugestões de melhoria para o plano de higienização e para os seus fatores limitantes.

C

APÍTULO2

–

R

EVISÃO DAL

ITERATURAEste capítulo apresenta a fundamentação teórica que sustenta este estudo, referindo como assunto principal: as boas práticas de fabrico, nomeadamente o plano de higienização como um pré-requisito do plano HACCP; o plano HACCP como uma garantia de produção de alimentos seguros; e ainda a indústria de alimentos compostos para animais, em termos de funcionamento (etapas de fabrico) e de equipamentos.

2.1 Indústria de Alimentos Compostos para Animais

A indústria de fabrico de alimentos compostos para animais tem como principal atividade o fabrico de alimentos compostos, que consistem na mistura de duas ou mais matérias-primas e o seu respetivo processamento, de forma a preparar alimentos mais completos, com o intuito de satisfazer as necessidades nutritivas dos animais a que se destinam. Atualmente, a missão dos industriais de alimentos para animais passa por produzir alimentos sãos, seguros, isentos de riscos e de elevado valor nutritivo, não esquecendo a saúde e bem-estar animal, a segurança dos consumidores e o preço final dos produtos produzidos (Serrano e Almeida, 1991).

Conforme a sua composição podemos diferenciar vários tipos de alimentos, os alimentos compostos completos, os alimentos complementares e os alimentos minerais. Os alimentos compostos completos consistem numa mistura de alimentos para animais cuja composição é suficiente para assegurar uma ração diária. Os alimentos complementares são misturas de alimentos com elevadas taxas de determinadas substâncias, tendo em conta que a sua composição apenas assegura uma ração diária quando associados a outros alimentos. Por fim, temos ainda os alimentos minerais que são alimentos complementares constituídos essencialmente por minerais e com pelo menos de 40% da cinza total (Decreto-Lei nº 105/2003). De uma forma geral consideram-se alimentos compostos para animais (Decreto-Lei nº105/2003) substâncias orgânicas ou inorgânicas em misturas, que contêm ou não aditivos, que se destinam à alimentação animal por via oral sob forma de alimentos completos ou complementares.

De acordo com Serrano e Almeida (1991) a produção de alimentos para animais engloba duas operações. Sendo a primeira a sua prévia formulação em função das necessidades dos animais e das características e disponibilidade de matérias-primas no mercado. E posteriormente a sua produção propriamente dita. Os autores consideram a formulação uma etapa em constante evolução, pois tende a acompanhar o aumento do conhecimento das matérias-primas,

7

subprodutos e novas tecnologias de processamento, procurando-se cada vez mais ter maior eficácia na alimentação animal, tirando partido de todo o potencial genético do animal.

2.1.1 Etapas de Fabrico

De seguida, atendendo a Serrano e Almeida (1991), Soares (1991) e Gouveia (1985) serão descritas as etapas de fabrico, desde a receção das matérias-primas até à distribuição do produto final.

Transporte e Receção de Matérias-Primas

A maioria das matérias-primas utilizadas são transportadas a granel por meio rodoviário, podendo no entanto, ser por meio ferroviário, dependendo da localização da empresa. Na receção de matérias-primas a granel devem recolher-se de imediato amostras, representativas, através de uma sonda apropriada para o efeito e enviadas para o laboratório.

Após a pesagem dos camiões na báscula, as matérias-primas são descarregadas em tegões de receção. Os quais devem ter uma proteção superior para evitar que as matérias-primas se molhem com a chuva ou acumulem humidade e devem ser limpos com alguma frequência, pois são um local de acumulação de poeiras. Relativamente à receção de matérias-primas ensacadas (pré-misturas, aditivos, etc.), esta deve acorrer próximo do local de armazenamento das mesmas. Armazenamento de Matérias-Primas

O armazenamento das matérias-primas a granel (sólidos e líquidos) é feito em silos que podem ter capacidade e conformação muito diferentes, sendo normalmente feitos de betão ou de metal. Os silos verticais são os mais utilizados na indústria de alimentos compostos para animais e geralmente têm uma forma cilíndrica com uma terminação inferior cónica de forma a facilitar o escoamento do material armazenado.

Para garantir um ambiente apropriado ao armazenamento das matérias-primas em silos é essencial controlar e monitorizar a temperatura, humidade, composição da atmosfera interna e o tempo de armazenamento. Isto porque estas sofrem deteriorações com o passar do tempo, resultando em perdas significativas de valor nutritivo e consequentemente em produtos de menos qualidade. O armazenamento de matérias-primas sólidas a granel pode também ser feita em armazéns, o que representa uma vantagem em termos de custos de construção. No entanto a carga e descarga de matérias-primas é pouco eficiente, bem como o controlo da temperatura, humidade e a proteção contra pragas. As matérias-primas líquidas podem também ser transportadas e posteriormente armazenadas em contentores apropriados.

Relativamente ao armazenamento de matérias-primas ensacadas, este deve ocorrer em armazéns adequados e protegidos da entrada de roedores, aves e insetos, estando os sacos empilhados em paletes.

8

No que diz respeito aos alimentos medicamentosos, deve existir uma área reservada e isolada para o armazenamento das pré-misturas medicamentosas e cujo acesso esteja limitado ao médico veterinário responsável e aos funcionários por este autorizados.

9 Moenda

Segundo Soares (1991), a moenda visa reduzir a dimensão das matérias-primas a serem utilizadas na preparação dos alimentos compostos para animais, promovendo uma mistura mais homogénea das matérias-primas e reduzindo a segregação dos diferentes ingredientes. Para além disso, aumenta a superfície de contacto dos alimentos com as enzimas digestivas e facilita a granulação e manuseamento de algumas matérias-primas.

Existem vários tipos de moinhos utilizados nesta operação unitária, desde moinhos de martelos, de rolos ou de bolas, dependendo da natureza dos esforços exercidos. No entanto os mais utilizados na indústria de alimentos compostos para animais são os de martelos, pela sua maior versatilidade e fácil manutenção.

Doseamento e Mistura

Tendo em conta os autores Serrano e Almeida (1991), o doseamento consiste na pesagem das várias matérias-primas que constam na fórmula do alimento composto. Sendo esta tarefa, na sua maioria, acionada pela mesa de comando que dispõe informação necessária para indicar as quantidades exatas a pesar. Porém, existem algumas pré-misturas e matérias-primas que são adicionados manualmente pelos funcionários, podendo esta ser uma etapa onde ocorra um erro sujeito a monitorização.

A operação de mistura visa associar diferentes matérias-primas formando um conjunto homogéneo tão perfeito quanto possível. É uma operação de elevada importância dadas as diferenças de densidades e características próprias de cada matéria-prima. Os misturadores podem ser verticais ou horizontais, sendo que os primeiros apresentam no seu interior um parafuso sem-fim, mas por terem baixo rendimento e não permitirem incorporação de líquidos são menos utilizados nas indústrias de alimentos compostos para animais. Por outro lado, os misturadores horizontais com rendimentos superiores apresentam no seu interior duas hélices de passo invertido, proporcionam maior rendimento e permitem incorporar gorduras e melaços. Granulação e Arrefecedor

A granulação consiste na aglomeração dos alimentos farinados em forma de pequenos grânulos cilíndricos de forma a facilitar e aumentar a ingestão do animal. Gouveia (1985) apresenta no entanto algumas desvantagens associadas, tais como a perda de algum valor nutritivo e o aumento dos custos de produção.

A unidade de granulação é formada por três partes essenciais: alimentador, malaxador e prensa. O alimentador é formado por um parafuso sem-fim que recebe a ração da célula de alimentação e a faz chegar ao malaxador. Chegando ao malaxador (ou condicionador) é aí que ocorre a mistura do alimento farinado com o vapor de água, com o intuito de melhorar as condições de granulação. Por fim, a prensa, apresenta como peça principal a matriz granuladora cuja superfície é crivada. Mediante o tipo de crivo, assim se define a dimensão dos grânulos, atendendo sempre à espécie alvo a que se destina (Serrano e Almeida, 1991).

10

Atendendo à elevada temperatura e humidade que os grânulos apresentam à saída da granuladora é conveniente que os grânulos atinjam rapidamente o equilíbrio térmico. Para tal, são conduzidos ao arrefecedor para adquirirem as condições de temperatura e humidade iniciais. Os arrefecedores podem ser verticais ou horizontais e são sujeitos a um fluxo de ar controlado que permite evaporar o excesso de água contido no grânulo.

Tarara

A tarara é utilizada quando pretendemos obter um produto final homogéneo, com uma granulometria determinada, uma vez que permite separar os grânulos com dimensões excessivas e os muito finos. É formada por crivos sobrepostos, animados de movimento oscilatório ou vibratório, montados num quadro.

Expander

O expander ou expansora concilia altas temperaturas e elevada pressão num curto período de tempo. A mistura de ingredientes dentro do expander é submetida a altas pressões e ao sair do equipamento ocorre uma brusca descida de pressão que conduz à expansão do produto.

Ensaque

Findado o processo produtivo, o produto acabado pode ser expedido a granel ou em sacos. A secção de ensaque é composta por dois elementos: uma balança ensacadora, que pesa a quantidade adequada à capacidade de cada tipo de saco, e uma máquina de coser para o fecho dos sacos, com o respetivo tapete rolante que transporta os sacos ate às paletes. É também nesta fase que é feita a rotulagem do produto acabado de acordo com as indicações obrigatórias de rotulagem em vigor no país de produção e de destino (Regulamento (CE) nº 767/2009).

Armazenamento de Produto acabado

Após o ensaque e fecho dos sacos, estes são empilhados em paletes e depois armazenados em armazéns adequados. Relativamente à expedição de alimento composto para animais a granel, este é armazenado em silos de produto acabado até ser transportado para os camiões.

Relativamente aos alimentos medicamentosos, o seu armazenamento deve ser feito em separado do restante produto acabado e em áreas seguras.

Transportadores

Os transportadores permitem deslocar as matérias-primas e o produto acabado ao longo das etapas de produção e podem funcionar na horizontal ou na vertical. Temos como principais exemplos de transportadores os de tapete rolante; sem.fim; redler; alcatruzes de nora; pneumáticos e por gravidade.

Sistema de aspiração de poeiras

As poeiras requerem especial atenção pois influenciam o bom desenvolvimento dos equipamentos, estão associadas a explosões e são um foco de proliferação de microrganismos.

11

Como tal os sistemas de recuperação de poeiras são muito importantes neste tipo de indústrias, uma vez que permitem reduzir as perdas de poeiras para a atmosfera; evitam concentrações de poeiras nas instalações e permitem ainda recuperar matérias-primas que voltam a entrar no circuito de produção. Logo melhoram o ambiente da fábrica e, consecutivamente, as condições de trabalho dos operários.

2.2 Boas práticas de higiene

De acordo com Food and Agriculture Organization of United Nations (FAO) e a International Feed Industry Federation (IFIF) (2010), a produção, processamento, armazenamento, transporte e distribuição de matérias-primas e produto acabado seguros é responsabilidade de todos os intervenientes da cadeia alimentar, incluindo agricultores, produtores de matérias-primas e de alimentos compostos para animais. Deste modo, todas as etapas anteriormente referidas devem ser realizadas de forma adequada e sem afetar a segurança dos alimentos, pondo em causa a saúde dos consumidores. Como tal, é importante adotar boas práticas de fabrico e o sistema HACCP para controlar os perigos que possam afetar a segurança dos alimentos.

A busca de um elevado nível de proteção da saúde humana e animal é um dos princípios fundamentais da legislação alimentar. E foi com base nestes princípios que em 2002 a União Europeia publicou a designada “ Food Law”, que determina os princípios e normas gerais da legislação alimentar; criou a Autoridade Europeia para a Segurança dos Alimentos e estabeleceu os procedimentos em matéria de segurança dos géneros alimentícios (Regulamento (CE) nº 178/2002). Posteriormente a Comissão Europeia completou, com vários diplomas, regras específicas relativas à produção. Nomeadamente o Regulamento (CE) nº 183/2005, relativo aos requisitos de higiene dos alimentos para animais e que obriga a que os estabelecimentos de produção de alimentos para animais implementem um sistema de análise de pontos críticos de controlo e que garantam a rastreabilidade dos produtos produzidos.

Com base no anteriormente referido, em 2005 a Federação das Indústrias Portuguesas Agroalimentares (FIPA) (2005) tem defendido que os códigos de boas práticas constituem um instrumento valioso para auxiliar os operadores da indústria na observância de regras de higiene e no cumprimento dos princípios baseados no sistema HACCP. Sendo uma combinação das boas práticas de higiene com as boas práticas de fabrico com elementos do sistema HACCP. Com base neste princípio a FEFAC (European Feed Manufacturers’ Federation) elaborou um código de boas práticas para ajudar as suas associadas a cumprirem os princípios da legislação europeia, o qual é endossado pela Comissão Europeia.

Baptista (2003) adianta que a implementação destes sistemas de gestão de segurança alimentar baseados na análise de perigos e na identificação de pontos críticos de controlo têm de ser sustentados pelo cumprimento de pré-requisitos e de boas práticas de fabrico. Dentro destas boas práticas de fabrico inclui-se a existência de um programa de higienização (limpeza e desinfeção) das instalações, equipamentos, utensílios e das superfícies que direta ou indiretamente possam

12

contactar com os alimentos. O autor refere ainda que a adequação deste programa às necessidades de cada instalação e a cada processo representa um elemento determinante na garantia de segurança dos alimentos, sem o qual o sucesso de qualquer sistema de segurança dos alimentos fica comprometido.

As boas práticas de higiene correspondem a todas as condições e medidas necessárias para garantir a segurança e adequação dos alimentos para animais ou dos géneros alimentícios, ou seja, em todas as etapas da cadeia alimentar (FAO & IFIF, 2010). Deste modo, segundo a IACA (Associação Portuguesa dos Industriais de Alimentos Compostos para Animais) (2007), os fabricantes de alimentos compostos para animais devem garantir que em todas as etapas de produção, armazenamento ou manipulação de matérias-primas e produto acabado, os procedimentos de limpeza devem ser suficientes para garantir a exposição mínima a agentes patogénicos e pragas. Relativamente ao programa de limpeza e desinfeção aplicado a cada indústria, este deve ser definido pela própria empresa ou ficar a cargo de uma empresa especializada e devidamente credenciada para o efeito. No entanto, a FAO e a IFIF (2010) apresentam que em qualquer uma das situações, o procedimento deve ser sempre documentado e monitorizado, a fim de garantir a sua adequação e eficácia. Os produtos utilizados devem ser compatíveis com produtos alimentares manipulados de acordo com as recomendações do fabricante (IACA, 2007).

Por fim, mas não menos importante, é essencial salientar a importância da higiene pessoal dos funcionários da indústria de alimentos compostos para animais, uma vez que constituem um veículo de contaminação microbiológica dos alimentos. Deste modo, Saraiva e Baptista (2003) referem que a higiene pessoal das pessoas envolvidas na manipulação de matérias-primas e alimentos compostos para animais, bem como os seus comportamentos são um aspeto a ter em conta. Pelo que as empresas devem consciencializar os seus funcionários da importância das boas práticas de higiene pessoal. Na fábrica, devem existir instalações adequadas à higiene pessoal dos funcionários, bem como ser-lhes dada formação relativamente à higiene apropriada para o manuseamento direto das matérias-primas e do produto acabado. Paralelamente deve ser usado vestuário e equipamento de proteção nas áreas de receção, produção e expedição (IACA, 2007). Mas também de acordo com IACA (2007) devem existir políticas relativamente a fumar, comer e beber nas instalações.

É importante, ainda, referir que contrariamente ao que acontece na indústria alimentar (géneros alimentícios), na produção de alimentos compostos para animais o contato entre o manipulador e o alimento só acontece no início e no fim do processo e, como tal, os perigos, associados à contaminação por via humana, são mais reduzidos.

2.2.1 Higienização (limpeza e desinfeção)

As operações de limpeza e desinfeção são muitas vezes deixadas para segundo plano, não sendo reconhecida a relação benefício-custo, uma vez que os resultados destes procedimentos não são

13

facilmente mensuráveis em termos de benefícios económicos. Por vezes, é inclusivamente vista como uma atividade que reduz a produtividade da empresa, isto porque, em certas situações pode implicar a paragem da produção (Baptista, 2003). No entanto, a FIPA (2005) refere a importância da limpeza e desinfeção, a qual deve ter em conta a prevenção da contaminação do produto, equipamento e do ambiente de processamento e ainda a proteção dos funcionários de possíveis situações de risco.

No decorrer do fabrico de alimentos compostos para animais verifica-se acumulação de um conjunto de materiais indesejáveis, como restos de matérias-primas, substâncias químicas e microrganismos. Estes materiais indesejáveis são habitualmente designados de “resíduos” ou “sujidade”. Deste modo, a higienização que corresponde à limpeza e desinfeção de instalações, equipamentos e utensílios deve assegurar a eliminação de sujidade visível e não visível, bem como dos microrganismos presentes (Pinto, 2003), ou a sua redução para níveis aceitáveis. É igualmente importante a posterior eliminação do detergente, utilizado durante a fase de enxaguamento final quando este é realizado (Baptista, 2003; Pinto, 2003). Baptista (2003) sugere que este processo, essencialmente físico, representa a primeira etapa do programa de limpeza e que se este for feito de forma adequada pode conduzir a uma redução da contaminação microbiológica. No entanto, apesar de este processo reduzir os microrganismos existentes não significa que os tenha destruído por completo, na maioria das vezes apenas os desloca do local original para outro, daí que habitualmente seja necessário realizar desinfeção após a limpeza. A limpeza pode ser feita segundo o uso separado ou combinado de métodos físicos como calor, ação mecânica, fluxo turbulento, sob vácuo com ou sem uso de água, e métodos químicos com utilização de detergentes ácidos, alcalinos ou enzimáticos. Nas situações em que se usem escovas, esponjas, vassouras, entre outros, o equipamento deve ser manuseado de forma cuidada e especificamente na área a que se destina, para evitar contaminações cruzadas (Baptista, 2003).

Os detergentes modificam a capacidade de penetração e remoção da sujidade pela água, uma vez que a removem através da degradação de gorduras e proteínas e da dissolução de sais minerais e impedem a re-deposição da sujidade (Pinto, 2003).

Como anteriormente referido os agentes de limpeza podem ser alcalinos, ácidos ou enzimáticos. Os alcalinos, podendo estes ser: altamente alcalinos (ex.: hidróxido de sódio e silicatos), muito utilizados para remover impurezas incrustadas ou queimadas e são extremamente corrosivos, pois em contato com a pele podem provocar queimaduras muito graves; moderadamente alcalinos (ex.: carbonato de sódio), muito eficiente na remoção de gorduras mas não na remoção de resíduos minerais; alcalinos suaves (ex.: soluções de bicarbonato de sódio), muito usados para limpeza manual de áreas ligeiramente sujas. Os agentes ácidos removem materiais secos ou incrustados nas superfícies e dissolvem minerais. Dentro destes podemos diferenciar os ácidos inorgânicos, que são mais corrosivos e irritantes para a pele, e os orgânicos. Os agentes ácidos podem subdividir-se em: fortemente ácidos (ex.: ácido fosfórico), muito corrosivos para metais e

14

estruturas de aço; moderadamente ácidos, que são ligeiramente corrosivos podendo afetar a pele e olhos dos manipuladores (Pinto, 2003). Nos agentes de limpeza enzimáticos, as enzimas atuam de forma específica sobre determinado tipo de sujidade, sendo estes mais adequados para sujidades à base de proteínas, gorduras ou hidratos de carbono (Baptista, 2003).

Atendendo a Pimentel, et al. (2006) e Baptista (2003) na escolha do agente de limpeza há determinados aspetos a ter em conta, de entre os quais:

Autorização da utilização do produto para o uso pretendido;

Tipo de sujidade, nível de contaminação e superfície onde vai ser aplicado; Tempo disponível para a operação de higienização;

Dureza da água utilizada na limpeza (quando aplicável); Eficácia do produto;

Custo.

A limpeza, de acordo com Baptista (2003), deve ser uma preocupação constante devendo ser tido em consideração o perigo de contaminação que os resíduos existentes podem desencadear. Independentemente de ocorrerem procedimentos de limpeza no decurso da produção, a remoção de resíduos deve ocorrer sempre que possível.

Relativamente à desinfeção, Baptista (2003) e Pinto (2003) explicitam que é uma operação cujo principal objetivo é destruir microrganismos patogénicos sendo para isso utilizados desinfetante, calor ou radiação. De uma forma geral, de entre os três métodos referidos, os agentes desinfetantes são os mais utilizados na indústria agroalimentar. O uso de calor é um método não corrosivo, no entanto, não pode ser utilizada em superfícies sensíveis ao calor e é uma operação dispendiosa. No que diz respeito ao uso de radiação, este é um processo utilizado essencialmente em hospitais e laboratórios. De salientar que a limpeza e desinfeção apesar de operações distintas têm ações complementares.

Pimentel, et al. (2006) e Baptista (2003) indicam que o uso exclusivo da desinfeção como meio de prevenir e controlar a contaminação microbiológica não seria suficiente, uma vez que a matéria orgânica (gordura, proteínas, etc.) e as partículas comprometem a eficácia da ação dos desinfetantes. Pelo que a sua aplicação deve ocorrer apenas sobre superfícies limpas.

Os desinfetantes podem ser de vários tipos, consoante o tipo de microrganismos que eliminam. Entre eles, destacam-se os antifúngicos e os bactericidas, podendo apresentar-se de forma líquida ou sólida. Dentro da grande diversidade de desinfetantes existentes, os mais utilizados são o cloro e compostos de cloro, compostos de iodo e compostos de amónio quaternário. O cloro e compostos de cloro são antibacterianos eficazes, de baixo custo mas quando em soluções muito concentradas podem ser corrosivos em ligas de alumínio. Por sua vez, os compostos de iodo requerem pouco tempo de contato com as superfícies e eliminam um largo espectro de bactérias, no entanto são inativados na presença de resíduos alimentares e sujidades. Podem ser muito corrosivos pelo que se deve fazer um enxaguamento abundante com água após a sua aplicação.

15

Por fim, os compostos de amónio quaternário têm boa capacidade de higienização e têm baixa atividade corrosiva (Pinto, 2003).

Na seleção do agente desinfetante, Baptista (2003) considera alguns aspetos a ter em conta, nomeadamente:

Tipo de sujidade, nível de contaminação e superfície onde vai ser aplicado; O tipo de microrganismos potencialmente presentes;

O método de aplicação;

Compatibilidade com o agente de limpeza; O efeito da corrosão do produto;

Tempo disponível para a operação de desinfeção; Características da água de enxaguamento.

No que diz respeito às características do desinfetante, os autores acima citados, referem que um bom agente de desinfeção deve ser: letal para os microrganismos; estável; homogéneo; não tóxico; resistente à matéria orgânica; não corrosivo; fácil de preparar e aplicar; e de menor custo possível (Pimentel et al., 2006; Baptista, 2003). Importa salientar que o grau de letalidade para os microrganismos é um fator determinante na seleção do agente desinfetante, uma vez que os microrganismos não são igualmente sensíveis a um mesmo desinfetante. Deste modo, Pinto (2003) e Baptista (2003) referem que no estabelecimento do programa de higienização é essencial ter conhecimento dos microrganismos que podem estar presentes nas matérias-primas e nos produtos processados, bem como saber o nível de eficácia do desinfetante sobre os microrganismos alvo do programa de desinfeção.

Em relação aos fatores que condicionam a ação dos agentes de limpeza e desinfeção, podemos salientar que no caso dos detergentes são: a concentração de uso; tempo de atuação; temperatura e ação mecânica. Enquanto para os desinfetantes são: concentração de uso; tempo de contacto; temperatura; pH; limpeza prévia e dureza da água utilizada (Pinto, 2003).

2.1.1 Procedimentos e métodos de higienização

Os procedimentos de higienização, embora não muito complexos, devem obedecer a um conjunto de regras que devem ser seguidas para garantir uma higienização bem-sucedida. De seguida apresentam-se, resumidamente, as regras propostas por Pinto (2003):

Antes: selecionar os métodos de higienização, bem como definir a sequência de limpeza, das áreas menos contaminadas para as mais contaminadas; identificar todos os equipamentos de limpeza de acordo com a área a que está associado, de forma a evitar enganos e garantir que os equipamentos de limpeza das áreas sociais não são utilizados nas áreas produtivas e vice-versa; colocar vestuário apropriado e luvas; assegurar que os operadores estão informados sobre os procedimentos de higienização; e retirar ou cobrir matérias-primas ou alimentos para animais para se evitar contaminações.

16

Durante: seguir sempre as instruções de manuseamento indicadas pelo fabricante; executar os procedimentos de higienização estipulados sem nunca simplificar ou aplicar procedimentos não estipulados; limpar paredes e equipamentos de cima para baixo; mudar a água de enxaguamento quando fria ou suja; e comunicar ao responsável falhas nos equipamentos e falta de produtos de higienização e de vestuário de proteção.

Depois: lavar, desinfetar, secar e arrumar os equipamentos e utensílios de limpeza e desinfeção no local apropriado; guardar os detergentes e desinfetante num local próprio e lavar as mãos.

Existem vários métodos de higienização sendo os mais frequentemente utilizados: limpeza manual com o auxílio de escovas, raspadores, mecanismos abrasivos (“palha de aço”), entre outros; imersão; bombas de alta pressão; espuma e gel; limpeza de equipamento e circuitos fechados e a pulverização de nebulizantes e fumigantes.

2.1.2 Plano de higienização

Para a execução das tarefas de limpeza e desinfeção de instalações, equipamentos e utensílios é importante um plano de higienização. Esta ferramenta é concebida de modo a que a higienização seja efetuada de forma correta e consciente, seguindo o plano de higienização.

Tal como apresenta Troller (1993), o objetivo de um programa de higienização é providenciar condições para que ocorra uma produção limpa e capaz de produzir produtos seguros. Este programa deve ainda fornecer orientações e formação para os funcionários acerca das boas práticas de higiene, bem como ter a capacidade de informar o responsável sobre o estado sanitário das instalações, equipamentos e utensílios. O referido autor acrescenta que um eficiente e consciente programa de limpeza e desinfeção, que comece com o compromisso de todos os colaboradores envolvidos, deve ser mantido através de formação adequada e contínua. Assim permite consciencializar os operadores de que a higienização é responsabilidade de todos e que a sua cooperação em todas as fases do programa é parte integrante do seu trabalho.

O plano de higienização (Pinto, 2003) é um documento que indica quais os procedimentos de limpeza e/ou desinfeção a realizar nas instalações e equipamentos da unidade industrial, procurando com este documento, dar resposta a questões como:

O que é limpo? Como é limpo? Quando é limpo? Quem limpa?

Mais concretamente um plano de higienização deve especificar os seguintes aspetos (IACA, 2007):

O responsável;

Os equipamentos de processamento, depósitos, transportadores, áreas, entre outros, que devem ser mantidos limpos;

17 O método de limpeza e o produto utilizado; A frequência de limpeza;

O responsável pela verificação;

A área de armazenamento dos produtos químicos; Os registos de operações de limpeza e de verificação.

De acordo com Baptista (2003), a elaboração de um plano de higienização implica que se tenha em consideração um conjunto de aspetos, os quais se apresentam de seguida:

Assegurar a cobertura de todas as áreas do estabelecimento, todos os equipamentos e utensílios relevantes;

A descrição dos equipamentos (procedimentos de montagem e desmontagem);

Estabelecer os procedimentos de higienização para todas as áreas e equipamentos, descrevendo no método de higienização os seguintes aspetos:

o Produtos de higienização utilizados e conhecimento das recomendações de manuseamento;

o Concentração dos agentes de higienização; o Modo de aplicação dos agentes de higienização; o Tempo de contacto com as superfícies a higienizar; o Frequência de higienização;

o Quem é o responsável pela higienização.

Estabelecer procedimentos de monitorização para a avaliação da eficácia do plano de limpeza e desinfeção;

Fazer o registo das atividades de higienização realizadas.

Importa salientar que, de acordo com Pinto (2003), antes da elaboração do plano de higienização é necessário realizar algumas etapas, nomeadamente:

Inspeção das instalações para se determinar qual o agente de higienização mais adequado, ao tipo e quantidade de sujidade existente e às características das superfícies a higienizar;

Fazer análises físico-químicas e microbiológicas para determinar algumas características como a dureza da água, pH e a presença de alguns iões que podem condicionar a eficiência do produto de higienização;

Identificar o horário de higienização mais adequado de forma a rentabilizar o tempo disponível;

Promover a formação do pessoal acerca dos procedimentos utilizados para que os apliquem convenientemente e estabelecer uma rotina de limpeza e desinfeção para cada área ou equipamento e para cada operador.

Segundo Baptista (2003) e Pinto (2003), a empresa deve elaborar um procedimento único que envolva a higienização de todas as áreas e equipamentos, apresentado sob a forma de tabela ou

18

esquema. Pinto (2003) acrescenta ainda que a segurança dos operadores é um fator muito importante a ter em conta. Pelo que junto do local de utilização dos agentes de higienização deve haver um arquivo com as fichas de segurança de todos os produtos utilizados, bem como a empresa deve garantir que todos os operadores tenham formação na área da higiene e estejam sensibilizados para a segurança no trabalho.

Uma vez implementado o plano de higienização deve-se comprovar que as metodologias estabelecidas produzem os resultados esperados. Depois de validado e verificado o plano de higienização dever-se-á, com uma certa periodicidade, verificar na prática se o plano está a ser cumprido, fazendo-se procedimentos de verificação. Estes serão descritos mais à frente neste trabalho. Por fim, após a implementação, deve fazer-se a revisão do plano de higienização tendo em conta a avaliação da sua eficácia, para que se procedam a alterações caso seja necessário (Pinto, 2003), assim como ser revisto e adaptado sempre que se justifique.

2.1.3 Verificação da eficácia do plano de higienização

A verificação da eficácia do plano de higienização é fundamental pois programas de higienização incorretamente estabelecidos podem estar na origem de intoxicações alimentares. Tal resulta muitas vezes de uma inadequada aplicação dos procedimentos, em termos de frequência das atividade de higienização a realizar ou o modo como estas são feitas (Baptista, 2003).

Para situações de inadequabilidade dos programas de higienização estabelecidos, o autor apresenta as seguintes possíveis causas:

Atividades de higienização realizadas por pessoal não qualificado; Falta de motivação e sensibilidade por parte dos operadores envolvidos;

Inexistência de procedimentos escritos que descrevam o modo de realização da higienização e qual a sua frequência;

Utilização de detergentes e desinfetantes pouco adequados ao tipo e quantidade de sujidade e/ou ao tipo de microrganismos existentes;

Inexistência de equipamentos, utensílios e outros meios adequados e em bom estado de conservação;

Pressão da área de produção para a não realização de atividades de higienização planeadas a fim de reduzir períodos de paragem na produção;

Não realização de controlos sistemáticos sobre as operações de higienização.

Tendo em conta os aspetos anteriormente referidos, Baptista (2003) considera que um plano de limpeza e desinfeção numa indústria deve contemplar procedimentos de monitorização destas atividades. De forma a comprovar que foram realizadas corretamente e que as instalações, equipamentos e utensílios foram deixados limpos (física e microbiologicamente).

De acordo com Pinto (2003) e Baptista (2003), a avaliação da eficácia da higienização não passa só pela inspeção visual, a partir da qual se podem detetar falhas na higienização e verificar se as operações de limpeza e desinfeção estão a ser realizadas corretamente, mas também realizar

19

atividades de monitorização. Estas devem contemplar tanto a inspeção visual (verificação da existência de sujidade e/ou resíduos de produtos de higienização) como as análises microbiológicas de instalações, equipamentos e superfícies em contacto com os alimentos com o intuito de verificar se a carga microbiológica foi reduzida para níveis aceitáveis. A monitorização permite verificar se o processo de higienização é satisfatório e/ou detetar práticas incorretas nos procedimentos de higienização. De uma forma geral, promove a melhoria contínua das condições de higiene e otimização dos custos associados. Para além disso, permite identificar equipamentos e áreas sobre os quais o plano de higienização apresenta pontos fracos, facilitando-se o desencadear de ações corretivas.

Pinto (2003) salienta que devem ser feitas auditorias para verificar que os métodos utilizados continuam adequados e fazer revisões no plano sempre que se justifique. Para além disso, as revisões devem ser registadas e arquivadas a fim de se poderem fazer comparações. Como forma de provar que o sistema de higienização escolhido é efetivo e está a ser aplicado corretamente é essencial a realização de registos.

2.1.4 Problemáticas de implementação de um plano de higienização

Tal como apresenta Troller (1993), uma integração e coordenação entre o programa de higienização e as operações de produção é essencial para garantir o sucesso do programa de higienização e uma produção rentável, ou seja, é necessário escolher cuidadosamente o período de tempo no qual são feitas as atividades de higienização, de maneira a que os objetivos de ambas as partes sejam alcançados. O autor refere que em muitas situações a higienização de instalações, equipamentos e utensílios pode ocorrer num período de tempo pré-estabelecido, aproveitando pausas na produção derivadas a falta de matérias-primas, fim do período de trabalho, troca de turno dos funcionários ou interrompendo a produção apenas por um curto período de tempo.

Uma outra problemática inerente à implementação de planos de higienização em indústrias de alimentos compostos para animais, assenta nas limitações físicas inerentes a cada equipamento. Isto porque no decorrer da produção ocorre sempre acumulação de resíduos e transferência de um material ou produto para outro material ou produto oriundo de outro equipamento. Tal é uma impossibilidade física do próprio equipamento, comum em produções em contínuo e que se tem verificado difícil de eliminar (Marques, 2007). O autor acrescenta ainda que o controlo da transferência e da acumulação de resíduos apresenta uma enorme dificuldade que se centra no diagrama de fabrico das unidades de produção de alimentos compostos para animais, as quais não foram desenhadas e programadas com este objetivo.

2.2 Sistema HACCP

Analisadas as boas práticas de fabrico e o plano de higienização como pré-requisitos ao Plano HACCP, iremos de seguida debruçar-nos um pouco mais sobre este plano em concreto.

20

A metodologia HACCP é um sistema preventivo que identifica perigos específicos, define as medidas preventivas, implementa medidas corretivas e estabelece o seu controlo, de forma a garantir a segurança dos alimentos. Desta forma há um reforço da prevenção ao invés de se confiar apenas nos testes de produto final (Comissão Europeia, 2005). Este sistema é dinâmico e permite ser adaptado a quaisquer alterações no processo produtivo, desde alterações no próprio processo produtivo, a mudanças de equipamentos. Este é reconhecido, eficaz e permite maximizar a segurança, pelo que pode e deve ser aplicado a toda a cadeia alimentar, desde a produção primária até ao consumo final. Tal é usado não só para promover a segurança dos alimentos como para aumentar a confiança na segurança de uma forma mais abrangente beneficiando-se assim o comércio a nível internacional.

Quando devidamente implementado o plano HACCP traz vários benefícios, tanto para o consumidor, por haver uma garantia da segurança e qualidade dos produtos, como para a empresa em que foi implementado. No que diz respeito à empresa, caso seja detetado um problema este é mais oportunamente solucionado; promove a redução de custos de produção, devido ao aumento da eficiência do processo produtivo; promove a redução dos desperdícios pois a atividade produtiva é mais controlada, promovendo a sustentabilidade ambiental; desencadeia a redução de reclamações por parte dos clientes, uma vez que os produtos têm mais qualidade e ainda uma garantia de qualidade que poderá promover as exportações. Relativamente aos custos associados à sua implementação, estes centram-se essencialmente no desenvolvimento do plano; nos custos de monitorização e manutenção dos registos; nos custos de formação dos funcionários; e nos custos de aplicação de medidas corretivas. É importante ainda referir que permite um controlo mais eficaz de toda a cadeia alimentar promovendo a rastreabilidade ao longo da mesma (Panisello, & Quantick, 2000).

O plano HACCP, por ser uma forma prática de garantir a segurança e qualidade alimentar adaptada a cada empresa e respetivas instalações e processo produtivo, apenas acarreta inconvenientes quando não é implementado corretamente. Mas também quando não é feita a verificação no local (verificação das etapas produtivas in vivo), ou quando não é feita a sua atualização do plano caso se façam alterações no processo produtivo e/ou nos equipamentos (Mortimore, & Wallace, 2001).

2.3.1 Pré-requisitos do Plano HACCP

A implementação deste sistema pressupõe a prévia implementação de pré-requisitos, nomeadamente boas práticas de higiene e de fabrico, de forma a garantir a manutenção de um ambiente higiénico ao longo do processo produtivo (Comissão Europeia, 2005). Os pré-requisitos compreendem uma série de medidas que assegurem que as instalações, equipamentos, transporte e funcionários não contribuam ou não sejam um perigo para a segurança dos alimentos. Estes devem devendo incluir a formação dos funcionários e estar bem estabelecidos, totalmente operacionais e verificados, a fim de facilitar a aplicação e implementação do sistema

21

HACCP (FAO, 2007). A verificação do cumprimento dos pré-requisitos é feita mediante uma lista de verificação (check list) que permite avaliar o nível de conformidade de cada parâmetro, de acordo com as exigências regulamentares.

De seguida referem-se, sumariamente, os pré-requisitos do plano HACCP e os aspetos a ter em conta na execução dos mesmos: