Escola de Engenharia

José Tiago da Cunha Botelho Simões

Implementação do e outras

ferramentas numa

empresa de máquinas-ferramentas

Standard Work

Lean Production

Im plementação do e outras fer

rament as numa em pr esa de máq uinas-fer rament as St andar d W or k Lean Production

Tese de Mestrado

Ciclo de Estudos Integrados Conducentes ao

Grau de Mestre em Engenharia e Gestão Industrial

Trabalho efetuado sob a orientação da

Professora Doutora Anabela Carvalho Alves

José Tiago da Cunha Botelho Simões

Implementação do e outras

ferramentas numa

empresa de máquinas-ferramentas

Standard Work

Lean Production

AGRADECIMENTOS

A realização da presente dissertação, que simboliza o culminar de um longo ciclo de estudo, contou com o contributo de várias pessoas, a quem gostaria, desde já, de agradecer.

Em primeiro lugar, queria agradecer à Professora Doutora Anabela Alves, que me acompanhou incansavelmente desde o início deste projeto e que se mostrou sempre disponível para me auxiliar em qualquer dúvida que tivesse.

Agradeço ao Engenheiro Tiago Brito e Faro por me ter dado a oportunidade de realizar a minha dissertação na Adira SA.

Também agradeço ao meu orientador na empresa, o Engenheiro Rui Neto. Gostaria ainda de agradecer à Engenheira Rita Dias.

Queria demonstrar o meu agradecimento a todos os operadores da secção de montagem da Adira SA pela sua simpatia, prontidão e ajuda facultada ao longo do meu projeto.

A todos os professores do DPS, que me facultaram os meios e as aprendizagens para me tornar num bom profissional, e pelo ambiente amigável que sempre mantiveram.

Um agradecimento aos meus colegas de curso, a destacar o Alípio Duarte, o Fábio Fernandes, o Luís Abreu e o Ricardo Póvoas, pelos bons momentos de camaradagem e por todas as conversas e discussões que permitiram ultrapassar todos os obstáculos.

Queria agradecer à equipa da cervejaria 100 montaditos, onde trabalhei durante a minha frequência na universidade, pela compreensão e disponibilidade que sempre manifestaram de forma a nunca comprometer os meus estudos.

Aos meus grandes amigos, Frederico Telles, Gonçalo Telles, Carlota Pessanha, Guilherme Pereira e Maria João Malheiro, pela amizade e momentos de felicidade que sempre me proporcionaram e pela motivação que sempre me deram.

RESUMO

Este projeto de dissertação, inserido no plano de estudos do curso do Mestrado Integrado em Engenharia e Gestão Industrial da Universidade do Minho, do 5º ano, foi realizado em ambiente industrial na empresa de máquinas-ferramentas Adira SA. Este projeto teve como principal objetivo implementar algumas ferramentas

Lean Production, focando essencialmente a implementação do Standard Work. Outro objetivo desta dissertação foi a preparação do processo de implementação de uma linha de montagem de produtos misturados (guinadora) numa outra unidade produtiva da empresa. Estes dois objetivos foram integrados para melhorar o desempenho da empresa do sistema de montagem de produtos (guilhotinas e quinadoras).

A metodologia de investigação utilizada foi a Action Research. Assim, iniciou-se a investigação com uma revisão bibliográfica sobre Lean, a sua origem, os princípios e alguma das suas ferramentas. Nesta revisão também se reviram algumas implantações dos sistemas produtivos, apresentando alguns casos de reconfiguração do sistema de produção. Posteriormente, fez-se o diagnóstico ao sistema de produção da empresa, através da apresentação e caracterização deste e dos seus produtos. Identificados os produtos a estudar pela empresa, foi então analisado o sistema de montagem desses produtos. Esta análise permitiu tirar várias ilações quanto às medidas de desempenho, às competências dos operadores e aos desperdícios existentes neste sistema.

Após o levantamento dos problemas, foram identificadas algumas propostas para os solucionar. Sem nunca esquecer a ideologia do Lean “doing more with less”, a maioria das propostas não acarretaria custos significativos para a empresa quando implementadas na linha de montagem de produtos misturados (guinadora).

Em relação a resultados estimados, foram obtidos valores positivos tanto em relação ao aumento da produção, onde se prevê um aumento de 72 guilhotinas para 112 guilhotinas e de 144 quinadoras para 186 quinadoras, como na diminuição no tempo de produção de 45% e 40% para as guilhotinas e quinadoras, respetivamente, reduzindo o número de operadores na secção de montagem de 10 para 8.

ABSTRACT

This dissertation project inserted in the course of Integrated Masters in Industrial Engineering and Management, University of Minho 5th grade was performed in an industrial environment in a company of machine tools. This project aimed to implement some Lean Production tools, focusing essentially on implementation of Standard Work. Another objective of this work was the preparation of the implementation process of an mixed assembly line of blended products (guinadora) in another production unit of the company. These two goals have been integrated to improve the performance of the company’s mounting system products (press brakes and guillotine shears).

The research methodology used was the Action Research. Thus, the research began with a literature review on Lean, its origin, the principles and some of its tools. This review also revised certain deployments of production systems, with some cases of reconfiguration of the production system. Subsequently, the diagnosis was made to the production system of the company through the presentation and characterization of this and its products. Products identified by studying company was then analyzed the mounting system for these products. This analysis allowed us to draw several conclusions regarding the performance measures, the skills of the operators and the waste exist in this system.

After identified the problems, some proposals to solve them were presented. Never forgetting the ideology of Lean "doing more with less" most proposals do not entail significant costs for the company when implemented in mixed assembly line products (guinadora).

Regarding the estimated results were obtained positive values both in relation to increased production which provide an increase of 72 to 112 guillotine shears and press brakes 144 to 186 press brakes as well as a decrease in production time by 45% and 40% for press brakes and shears, respectively, reducing the number of operators in the assembly section from 10 to 8.

ÍNDICE GERAL

AGRADECIMENTOS ... iii

RESUMO ... v

ABSTRACT ... vii

ÍNDICE GERAL ... ix

ÍNDICE DE FIGURAS ... xiii

ÍNDICE DE TABELAS ... xxi

LISTA DE SIGLAS E ACRÓNIMOS ... xxv

1. INTRODUÇÃO ... 1 1.1. Enquadramento ... 1 1.2. Objetivos ... 2 1.3. Metodologia de investigação... 3 1.4. Organização da Dissertação ... 5 2. REVISÃO BIBLIOGRÁFICA ... 7 2.1. Lean Production ... 7

2.1.1. Origem e Enquadramento do Lean Production ... 7

2.1.2. Princípios de Lean Thinking ... 9

2.2. Tipos de desperdícios ... 10

2.3. Técnicas e Ferramentas Lean Production ... 12

2.3.1. Metodologia 5S ... 13

2.5. Tipos de implantação de sistemas produtivos ... 19

2.5.1. Linhas de artigos multimodelo/misturados ... 20

2.5.2. Projeto detalhado de células... 21

2.5.3. Casos de reconfiguração de sistemas produtivos ... 22

3. APRESENTAÇÃO DA EMPRESA ... 25

3.1. Identificação e localização ... 25

3.2. Historial da empresa ... 25

3.3. Estrutura Organizacional ... 26

3.4. Missão e objetivos ... 27

3.5. Fornecedores, Clientes e Concorrentes ... 27

3.6. Produtos produzidos pela empresa ... 28

3.7. Descrição do sistema de produção da empresa ... 30

4. DESCRIÇÃO E ANÁLISE CRÍTICA DA SECÇÃO DE MONTAGEM ... 31

4.1. Caracterização da secção de montagem das guilhotinas e quinadoras ... 31

4.2. Produtos produzidos e componentes ... 32

4.2.1. Fases e operações do processo de montagem ... 34

4.2.2. Implantação, fluxo de materiais e postos de trabalho ... 35

4.2.3. Abastecimento e supermercados de materiais ... 37

4.2.4. Planeamento e controlo da produção ... 39

4.3. Análise crítica da situação atual e identificação de problemas ... 41

4.3.1. Estudo de tempos das operações ... 41

4.3.2. Desatualização dos tempos e falta de balanceamento ... 45

4.3.3. Análise do processo de montagem através do diagrama de sequência-executante ... 46

4.3.4. Deslocações exageradas dos operadores ... 54

4.3.5. Desorganização dos postos de trabalho, dos armazéns e supermercados ... 56

4.3.6. Falta de medidas de desempenho e falhas no planeamento e controlo da produção ... 57

4.3.8. Falta de instruções de trabalho ... 60

4.4. Síntese de problemas identificados ... 60

5. APRESENTAÇÃO DE PROPOSTAS DE MELHORIA ... 63

5.1. Ações de formação para aplicação dos 5S e Standard Work ... 64

5.2. Formação e condições de trabalho dos operadores ... 65

5.2.1. Matriz de formação ... 65

5.2.2. Criação de um programa de rotatividade ... 66

5.3. Reorganização dos postos de trabalho e supermercado ... 67

5.3.1. Reorganização dos postos de trabalho ... 67

5.3.2. Reorganização dos supermercados ... 68

5.4. Criação de um posto de controlo ... 68

5.5. Implementação de documentação normalizada ... 69

5.6. Projeto de linha de artigos misturados ... 69

5.6.1. Produtos a montar na linha ... 69

5.6.2. Definição de operações e balanceamento da linha ... 70

5.6.3. Determinação do número de operadores ... 76

5.6.4. Implantação e organização dos operadores na linha ... 78

5.6.5. Organização e controlo entre a linha e sistema circundante ... 90

6. ANÁLISE E DISCUSSÃO DOS RESULTADOS ... 95

6.1. Impacto das ações de formação, matriz de formação e programa de rotatividade ... 95

6.2. Vantagens na reorganização dos postos de trabalho e supermercado ... 95

ANEXOS ... 107

ANEXO 1 – Organigrama geral da empresa ... 109

ANEXO 2 – Lista de Materiais ... 113

ANEXO 3 – Descrição das operações ... 171

ANEXO 4 – Estudo de tempos dos modelos SM das guilhotinas e PM das quinadoras ... 179

ANEXO 5 – Diagrama de Sequência dos Postos de Trabalho ... 185

ANEXO 6 – Matriz de competências ... 249

ANEXO 7 – Matriz de formação ... 263

ANEXO 8– Folha normalizada para o posto de controlo ... 277

ANEXO 9 - Registo de anomalias nos postos de trabalho ... 281

ANEXO 10 - Classificação das operações ... 285

ANEXO 11 – Alocação de operações por posto ... 295

ANEXO 12 - Dados antropométricos da população portuguesa adulta ... 305

ANEXO 13 - Documentação Standard Work ... 309

ÍNDICE DE FIGURAS

Figura 1 - Etapas da metodologia Action Research - adaptado de O'Brien (1998) ... 4

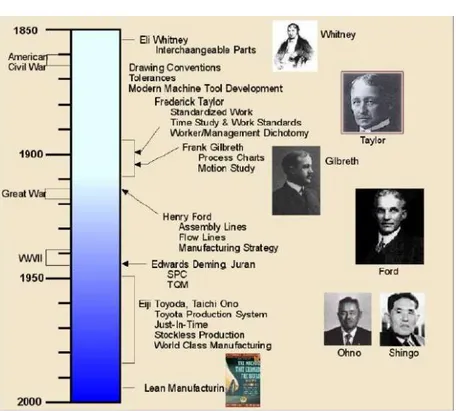

Figura 2 - Evolução do Lean - retirado de Strategos Inc (2011) ... 8

Figura 3 - Casa Toyota Production System - adaptado de Liker (2004) ... 9

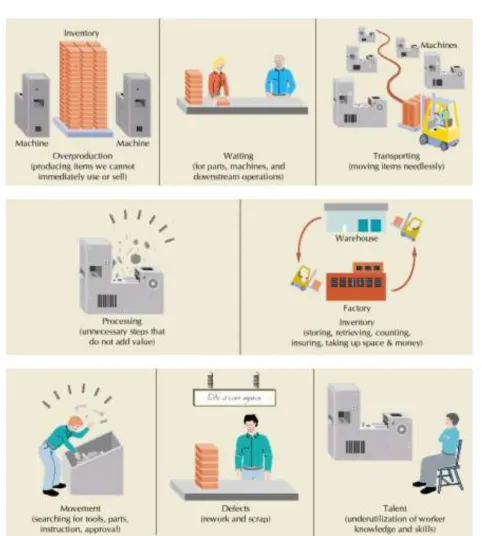

Figura 4 – Exemplos de desperdícios na produção – retirado de Russel & Taylor III (2003) ... 11

Figura 5 - Muda, Mura, Muri – retirado de Lean Valley (2010) ... 12

Figura 6 - Ciclo PDCA ... 15

Figura 7 - Elementos chave do Standard Work ... 16

Figura 8 - Simbologia utilizada para o VSM – retirado de Rother & Shook (1999) ... 18

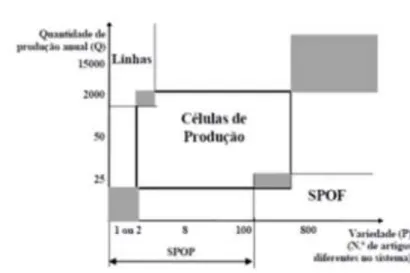

Figura 9 - Gráfico Quantidade de produção - Variedade de artigos - adaptado de Luong et al. (2002)[retirado de Alves (2007)] ... 20

Figura 10 - Adira SA – unidade do Porto ... 25

Figura 11 - Presença da Adira SA pelo mundo – retirado do site da ADIRA (n.d.) ... 27

Figura 12 - Distribuição histórica de Mercados antes de 2008 – adaptado de Faro (2012) ... 28

Figura 13 - Nova distribuição mercados 2011 – adaptado de Faro (2012) ... 28

Figura 14 - Produtos produzidos pela ADIRA ... 29

Figura 15 - Produção anual (2011) ... 29

Figura 16 - Sectores da Adira SA ... 30

Figura 17 – Secção de montagem ... 31

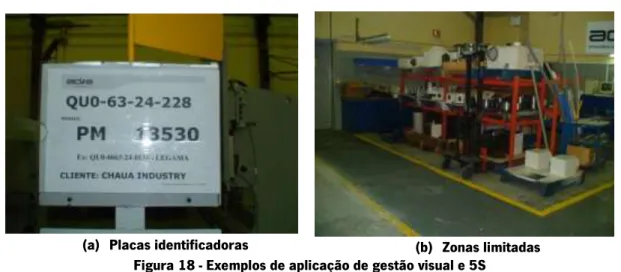

Figura 18 - Exemplos de aplicação de gestão visual e 5S ... 32

Figura 25 – Supermercados na secção de montagem ... 39

Figura 26 - Plano de produção no placard ... 40

Figura 27 - Verificação de existência de componentes por parte do chefe da secção ... 40

Figura 28 - Placas informativas nos postos ... 41

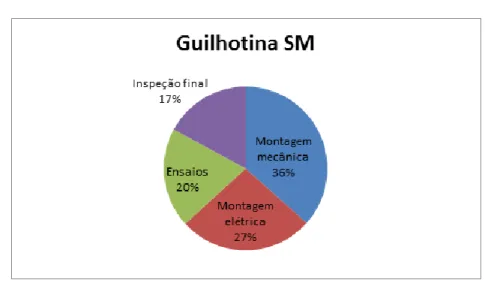

Figura 29 - Percentagens das operações principais: guilhotinas ... 43

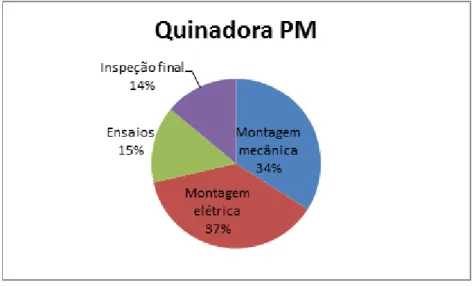

Figura 30 - Percentagens das operações principais: quinadoras ... 44

Figura 31 - Tempos da empresa vs tempos normalizados (em minutos): guilhotinas ... 45

Figura 32 - Tempos da empresa vs tempos normalizados (em minutos): quinadoras ... 46

Figura 33 - Diagrama de sequência-executante ... 47

Figura 34 – Ajustamento da estrutura ao chão da fábrica através de placas ... 49

Figura 35 - Furo com tinta ... 49

Figura 36 - Falta de um furo ... 49

Figura 37 - Operador a cravar machos ... 50

Figura 38 - Diagrama de spaghetti da operação 6 ... 51

Figura 39 - Tubos hidráulicos ... 51

Figura 40 - Deslocamento do operador para o local do avental ... 53

Figura 41 - Operador a furar avental ... 53

Figura 42 - Diagrama de spaghetti: deslocação dos operadores na zona das guilhotinas ... 54

Figura 43 - Diagrama de spaghetti: deslocação do operador na zona das quinadoras... 55

Figura 44 - Disposição das ferramentas nos carrinhos dos operadores ... 56

Figura 45 - Atrasos na produção ... 57

Figura 46 - Excerto da matriz de competências ... 59

Figura 47 - Exemplo de programa de rotatividade (ABAB) ... 67

Figura 48 - Aplicação dos 5S nos carrinhos dos operadores ... 67

Figura 49 - Balanceamento da Guinadora para as Guilhotinas Standard ... 72

Figura 51 – Excerto da base de dados criada (operações) ... 75

Figura 52 - Seleção de dados através de filtros (natureza) ... 76

Figura 53 – Desenho para os postos no novo layout pela empresa ... 78

Figura 54 - Proposta de organização dos postos no layout ... 79

Figura 55 - Dimensões para a Guinadora ... 79

Figura 56 - Transição da estrutura ao longo da linha ... 80

Figura 57 - Vista de cima da Guinadora ... 81

Figura 58 - Pernas para o porta lâminas ... 81

Figura 59 - Layout (postos de preparação) ... 83

Figura 60 - Layout (postos de customização) ... 83

Figura 61 – Layout e fluxo da Guinadora ... 84

Figura 62 - Standard Work Combination Sheet: guilhotina posto de trabalho nº2 ... 85

Figura 63 - Excerto da base de dados criada (alocação de materiais) ... 88

Figura 64 - Seleção de dados através de filtros (nova localização) ... 88

Figura 65 - Seleção de dados através de filtros (operações) ... 89

Figura 66 – Layout e fluxo da estrutura e alguns componentes (porta lâminas) nas novas instalações ... 90

Figura 67 – Layout e Fluxo alternativo ... 91

Figura 68 - Dimensões nave B com implantação da guinadora, zona de expedição e local de fabrico de outros componentes (exemplo: porta lâminas ou avental) ... 92

Figura 69 - Pontes transportadoras e carrinhos na nave B ... 93

Figura 76 – Diagrama de sequência para a operação 5 (1 de 2) ... 192

Figura 77 – Diagrama de sequência para a operação 5 (2 de 2) ... 193

Figura 78 – Diagrama de sequência para a operação 6 (1 de 2) ... 194

Figura 79 – Diagrama de sequência para a operação 6 (2 de 2) ... 195

Figura 80 – Diagrama de sequência para a operação 7 (1 de 3) ... 196

Figura 81 – Diagrama de sequência para a operação 7 (2 de 3) ... 197

Figura 82 – Diagrama de sequência para a operação 7 (3 de 3) ... 198

Figura 83 – Diagrama de sequência para a operação 8 (1 de 4) ... 199

Figura 84 – Diagrama de sequência para a operação 8 (2 de 4) ... 200

Figura 85 – Diagrama de sequência para a operação 8 (3 de 4) ... 201

Figura 86 – Diagrama de sequência para a operação 8 (4 de 4) ... 202

Figura 87 – Diagrama de sequência para a operação 9 (1 de 2) ... 203

Figura 88 – Diagrama de sequência para a operação 9 (2 de 2) ... 204

Figura 89 – Diagrama de sequência para a operação 10 (1 de 2) ... 205

Figura 90 – Diagrama de sequência para a operação 10 (2 de 2) ... 206

Figura 91 – Diagrama de sequência para a operação 11 (1 de 3) ... 207

Figura 92 – Diagrama de sequência para a operação 11 (2 de 3) ... 208

Figura 93 – Diagrama de sequência para a operação 11 (3 de 3) ... 209

Figura 94 – Diagrama de sequência para a operação 12 (1 de 2) ... 210

Figura 95 – Diagrama de sequência para a operação 12 (2 de 2) ... 211

Figura 96 – Diagrama de sequência para a operação 13 (1 de 4) ... 212

Figura 97 – Diagrama de sequência para a operação 13 (2 de 4) ... 213

Figura 98 – Diagrama de sequência para a operação 13 (3 de 4) ... 214

Figura 99 – Diagrama de sequência para a operação 13 (4 de 4) ... 215

Figura 100 – Diagrama de sequência para a operação 14 (1 de 1) ... 216

Figura 102 – Diagrama de sequência para a operação 15 (2 de 4) ... 218

Figura 103 – Diagrama de sequência para a operação 15 (3 de 4) ... 219

Figura 104 – Diagrama de sequência para a operação 15 (4 de 4) ... 220

Figura 105 – Diagrama de sequência para a operação 16 (1 de 1) ... 221

Figura 106 – Diagrama de sequência para a operação 17 (1 de 1) ... 222

Figura 107 – Diagrama de sequência para a operação 1 (1 de 1) ... 223

Figura 108 – Diagrama de sequência para a operação 2 (1 de 2) ... 224

Figura 109 – Diagrama de sequência para a operação 2 (2 de 2) ... 225

Figura 110 – Diagrama de sequência para a operação 4 (1 de 2) ... 226

Figura 111 – Diagrama de sequência para a operação 4 (2 de 2) ... 227

Figura 112 – Diagama de sequência para a operação 5 (1 de 3)... 228

Figura 113 – Diagama de sequência para a operação 5 (2 de 3)... 229

Figura 114 – Diagama de sequência para a operação 5 (3 de 3)... 230

Figura 115 – Diagrama de sequência para a operação 6 (1 de 2) ... 231

Figura 116 – Diagrama de sequência para a operação 6 (2 de 2) ... 232

Figura 117 – Diagrama de sequência para a operação 7 (1 de 2) ... 233

Figura 118 – Diagrama de sequência para a operação 7 (2 de 2) ... 234

Figura 119 – Diagrama de sequência para a operação 8 (1 de 3) ... 235

Figura 120 – Diagrama de sequência para a operação 8 (2 de 3) ... 236

Figura 121 – Diagrama de sequência para a operação 8 (3 de 3) ... 237

Figura 128 – Diagrama de sequência para a operação 12 (1 de 1) ... 244

Figura 129 – Diagrama de sequência para a operação 13 (1 de 3) ... 245

Figura 130 – Diagrama de sequência para a operação 13 (2 de 3) ... 246

Figura 131 – Diagrama de sequência para a operação 13 (3 de 3) ... 247

Figura 132 – Diagrama de sequência para a operação 15 (1 de 1) ... 248

Figura 133 – Matriz de competências: guilhotinas (1 de 5) ... 251

Figura 134 – Matriz de competências: guilhotinas (2 de 5) ... 252

Figura 135 – Matriz de competências: guilhotinas (3 de 5) ... 253

Figura 136 – Matriz de competências: guilhotinas (4 de 5) ... 254

Figura 137 – Matriz de competências: guilhotinas (5 de 5) ... 255

Figura 138 – Matriz de competências: operações de preparação – guilhotinas (1 de 1) ... 256

Figura 139 – Matriz de competências: quinadoras (1 de 4) ... 257

Figura 140 – Matriz de competências: quinadoras (2 de 4) ... 258

Figura 141 – Matriz de competências: quinadoras (3 de 4) ... 259

Figura 142 – Matriz de competências: quinadoras (4 de 4) ... 260

Figura 143 – Matriz de competências: operações de preparação – quinadoras (1 de 1) ... 261

Figura 144 – Matriz de competências: guilhotinas (1 de 5) ... 265

Figura 145 – Matriz de competências: guilhotinas (2 de 5) ... 266

Figura 146 – Matriz de competências: guilhotinas (3 de 5) ... 267

Figura 147 – Matriz de competências: guilhotinas (4 de 5) ... 268

Figura 148 – Matriz de competências: guilhotinas (5 de 5) ... 269

Figura 149 – Matriz de competências: operações de preparação – guilhotinas (1 de 1) ... 270

Figura 150 – Matriz de competências: quinadoras (1 de 4) ... 271

Figura 151 – Matriz de competências: quinadoras (2 de 4) ... 272

Figura 152 – Matriz de competências: quinadoras (3 de 4) ... 273

Figura 154 – Matriz de competências: operações de preparação – quinadoras (1 de 1) ... 275 Figura 155 – Representação gráfica dos Dados Antropométricos – retirado de Arezes et al. (2005) ... 307

ÍNDICE DE TABELAS

Tabela 1 - Balanceamento de sistemas ... 21 Tabela 2 - Resumo da história da empresa ... 26 Tabela 3 - Fornecedores, Clientes e Concorrentes da empresa ... 27 Tabela 4 - Modelos para as Guilhotinas e Quinadoras ... 33 Tabela 5 – Dimensões que o cliente pode optar para os produtos standard e dimensões fixas ... 33 Tabela 6 - Número de operações para cada fase da montagem das guilhotinas ... 34 Tabela 7 - Número de operações para cada fase da montagem das quinadoras ... 35 Tabela 8 – Operações selecionadas para as guilhotinas ... 42 Tabela 9 – Operações selecionadas para as quinadoras ... 44 Tabela 10 - Síntese de informação dos diagramas de sequências-executante para as guilhotinas ... 48 Tabela 11 – Síntese de informação dos diagramas de sequências-executante para as quinadoras ... 52 Tabela 12 - Síntese dos problemas encontrados e tipo de desperdício associado ... 61 Tabela 13 - Plano de ação ... 63 Tabela 14 - Plano de ações de formação ... 65 Tabela 15 - Níveis de formação ... 65 Tabela 16 - Tempos em horas das operações "standard", "preparação" e "customizáveis” ... 71 Tabela 17 - Tempo de ciclo (horas) e taxas de utilização: Guihotinas ... 72 Tabela 18 - Tempos de ciclo (horas) e taxas de utilização: Quinadoras ... 74 Tabela 19 - Nºoperadores por posto ... 77 Tabela 20 - Standard-Work-In-Process ... 86

Tabela 26 – Lista de Materiais para a Guilhotina SM (3 de 21) ... 117 Tabela 27 – Lista de Materiais para a Guilhotina SM (4 de 21) ... 118 Tabela 28 – Lista de Materiais para a Guilhotina SM (5 de 21) ... 119 Tabela 29 – Lista de Materiais para a Guilhotina SM (6 de 21) ... 120 Tabela 30 – Lista de Materiais para a Guilhotina SM (7 de 21) ... 121 Tabela 31 – Lista de Materiais para a Guilhotina SM (8 de 21) ... 122 Tabela 32 – Lista de Materiais para a Guilhotina SM (9 de 21) ... 123 Tabela 33 – Lista de Materiais para a Guilhotina SM (10 de 21) ... 124 Tabela 34 – Lista de Materiais para a Guilhotina SM (11 de 21) ... 125 Tabela 35 – Lista de Materiais para a Guilhotina SM (12 de 21) ... 126 Tabela 36 – Lista de Materiais para a Guilhotina SM (13 de 21) ... 127 Tabela 37 – Lista de Materiais para a Guilhotina SM (14 de 21) ... 128 Tabela 38 – Lista de Materiais para a Guilhotina SM (15 de 21) ... 129 Tabela 39 – Lista de Materiais para a Guilhotina SM (16 de 21) ... 130 Tabela 40 – Lista de Materiais para a Guilhotina SM (17 de 21) ... 131 Tabela 41 – Lista de Materiais para a Guilhotina SM (18 de 21) ... 132 Tabela 42 – Lista de Materiais para a Guilhotina SM (19 de 21) ... 133 Tabela 43 – Lista de Materiais para a Guilhotina SM (20 de 21) ... 134 Tabela 44 – Lista de Materiais para a Guilhotina SM (21 de 21) ... 135 Tabela 45 – Lista de Materiais para a Quinadora PM (1 de 35) ... 136 Tabela 46 – Lista de Materiais para a Quinadora PM (2 de 35) ... 137 Tabela 47 – Lista de Materiais para a Quinadora PM (3 de 35) ... 138 Tabela 48 – Lista de Materiais para a Quinadora PM (4 de 35) ... 139 Tabela 49 – Lista de Materiais para a Quinadora PM (5 de 35) ... 140 Tabela 50 – Lista de Materiais para a Quinadora PM (6 de 35) ... 141 Tabela 51 – Lista de Materiais para a Quinadora PM (7 de 35) ... 142

Tabela 52 – Lista de Materiais para a Quinadora PM (8 de 35) ... 143 Tabela 53 – Lista de Materiais para a Quinadora PM (9 de 35) ... 144 Tabela 54 – Lista de Materiais para a Quinadora PM (10 de 35) ... 145 Tabela 55 – Lista de Materiais para a Quinadora PM (11 de 35) ... 146 Tabela 56 – Lista de Materiais para a Quinadora PM (12 de 35) ... 147 Tabela 57 – Lista de Materiais para a Quinadora PM (13 de 35) ... 148 Tabela 58 – Lista de Materiais para a Quinadora PM (14 de 35) ... 149 Tabela 59 – Lista de Materiais para a Quinadora PM (15 de 35) ... 150 Tabela 60 – Lista de Materiais para a Quinadora PM (16 de 35) ... 151 Tabela 61 – Lista de Materiais para a Quinadora PM (17 de 35) ... 152 Tabela 62 – Lista de Materiais para a Quinadora PM (18 de 35) ... 153 Tabela 63 – Lista de Materiais para a Quinadora PM (19 de 35) ... 154 Tabela 64 – Lista de Materiais para a Quinadora PM (20 de 35) ... 155 Tabela 65 – Lista de Materiais para a Quinadora PM (21 de 35) ... 156 Tabela 66 – Lista de Materiais para a Quinadora PM (22 de 35) ... 157 Tabela 67 – Lista de Materiais para a Quinadora PM (23 de 35) ... 158 Tabela 68 – Lista de Materiais para a Quinadora PM (24 de 35) ... 159 Tabela 69 – Lista de Materiais para a Quinadora PM (25 de 35) ... 160 Tabela 70 – Lista de Materiais para a Quinadora PM (26 de 35) ... 161 Tabela 71 – Lista de Materiais para a Quinadora PM (27 de 35) ... 162 Tabela 72 – Lista de Materiais para a Quinadora PM (28 de 35) ... 163

Tabela 78 – Lista de Materiais para a Quinadora PM (34 de 35) ... 169 Tabela 79 – Lista de Materiais para a Quinadora PM (35 de 35) ... 170 Tabela 80 – Operações da Guilhotina SM ... 173 Tabela 81 – Operações da Quinadora PM ... 175 Tabela 82 – Resultado do estudo dos tempos para a guilhotina ... 182 Tabela 83 – Resultado do estudo dos tempos para a quinadora ... 183 Tabela 84 - Classificação das operações: Guilhotinas ... 287 Tabela 85 - Classificação das operações: Quinadoras ... 290 Tabela 86 - Alocação de operações por posto na Guinadora (Guilhotina SM) ... 297 Tabela 87 - Alocação de operações para os postos de preparação da Guinadora (Guilhotina SM) ... 298 Tabela 88 - Alocação de operações para a zona de customização (Guilhotina SM) ... 298 Tabela 89 - Alocação de operações paralelas para a zona de customização (Guilhotina SM) ... 300 Tabela 90 - Alocação de operações por posto na Guinadora (Quinadora PM) ... 300 Tabela 91 - Alocação de operações de preparação para a Guinadora (Quinadora PM) ... 301 Tabela 92 - Alocação de operações para a zona de customização (Quinadora PM) ... 302 Tabela 93 - Alocação de operações paralelas para a zona de customização (Quinadora PM) ... 303 Tabela 94 – Base de dados antropométricos da população portuguesa adulta “UMINHO” - adaptado de Arezes et al. (2005) ... 308

LISTA DE SIGLAS E ACRÓNIMOS

FIFO First In First Out

JIT Just-In-Time

LP Lean Production

LT Lead Time

NVA No Value Added

PT Posto de Trabalho

SCAP Sistema de Controlo da Atividade Produtiva SM Supermercado

SW Standard Work

TC Tempo de Ciclo

TPS Toyota Production System

TT Takt Time

VA Value Added

VSM Value Stream Mapping

1.

INTRODUÇÃO

Neste capítulo faz-se um breve enquadramento ao tema desta dissertação, bem como uma descrição dos objetivos, da metodologia de investigação e da forma como está organizada a dissertação.

1.1. Enquadramento

Nos dias que correm os clientes são cada vez mais exigentes, pedindo produtos personalizados que satisfaçam todas as suas necessidades, o que obriga as empresas a adotar um conjunto de estratégias, de modo a responder a esta exigência de forma eficiente e eficaz. Para além da problemática de customização, os clientes exigem que estes produtos sejam entregues o mais rapidamente possível e que apresentem uma boa qualidade e fiabilidade e baixos custos. Adicionalmente, as empresas devem ter em consideração a concorrência, pois esta torna-se cada vez mais competitiva. Assim, as empresas devem ser proativas, ou seja, devem ter capacidade de rapidez de resposta e de adaptação às tendências do mercado, mantendo um nível de serviço excelente e um desempenho exemplar.

Uma forma para melhorar o desempenho de uma empresa é melhorar o sistema produtivo da própria, tendo o conceito de Lean Production uma elevada importância para tal, segundo Womack et al. (1990). Assim, a metodologia Lean Production está a tornar-se cada vez mais popular nas empresas de manufatura e de serviços (Carvalho et al., 2011; Portioli-Staudacher & Tantardini, 2012; Ghosh, 2013). Lean Production teve a sua origem no Toyota Production System (Monden, 1998) e é possível caracterizar este conceito em poucas palavras como “doing more with less” (Womack et al., 1990), pois o seu principal objetivo é reduzir todos os desperdícios e tarefas que não acrescentem valor aos produtos, procurando sempre a melhoria contínua (Imai, 1986). Este conceito é reconhecido ao longo dos anos como sendo um grande alicerce para manter elevados níveis de competitividade (Filho & Uzsoy, 2013).

Segundo Ohno (1988) e Liker (2004), existem sete tipos de desperdícios (mudas) que conduzem ao mau desempenho das empresas: stocks, esperas, defeitos, sobreprodução, sobreprocessamento ou processamento incorreto, deslocações dos operadores e movimentações e manuseamento de material. Aparentemente, a

(2010), as operações devem ser executadas como estão definidas, não podendo haver margem para a improvisação. Isto permite reduzir variações nos tempos de ciclo, uma vez que a sequência das operações é definida de acordo com o takt time, de modo a responder às necessidades da procura (Monden, 1998).

A empresa onde se realizou esta dissertação também pretende implementar Lean Production para melhorar o desempenho do sistema de produção e, em particular, Standard Work para melhorar procedimentos, implementar rotinas de trabalho e aumentar a eficiência dos processos. A empresa em estudo, Adira SA, é uma empresa a funcionar há 60 anos, consolidada no mercado das máquinas-ferramentas e com clientes em todo o mundo. A sua área de negócios centra-se na conceção, produção e comercialização de máquinas-ferramentas. A Adira SA está neste momento numa fase de mudança de instalações, para dar início a um projeto de um novo sistema produtivo no âmbito de um projeto mais alargado designado por PRODUTECH-PSI, planeado pelo Instituto Kaizen e INESC TEC. De acordo com o projeto, o novo sistema de produção da empresa deverá melhorar o processo de produção de máquinas-ferramentas. Para tal, irá recorrer ao modelo Lean Production, de modo a que o novo sistema produtivo permita que a empresa se torne ainda mais competitiva no mercado em que está inserida, respondendo rapidamente aos seus clientes e fornecendo um produto fiável e com qualidade.

A empresa pretende a mudança devido a problemas identificados na unidade existente, tais como instalações que se tornaram desadequadas pela passagem do tempo, falta de normalização do trabalho nos vários postos, existência de vários tipos de desperdício, inexistência de balanceamento nos postos de trabalho, falta de polivalência dos operadores, existência de tempos de paragem muito excessivos, baixa produtividade, elevados tempos de entrega do produto ao cliente, que tinham como consequência o incumprimento na entrega dos produtos na data estipulada pelos clientes.

Para os resolver, a empresa pretende implementar o projeto PRODUTECH-PSI, projetando um novo sistema produtivo organizado numa implantação em linha de artigos misturados, i.e., mesma linha para produzir guilhotinas e quinadoras com 4 postos de trabalho. O projeto desta dissertação encaixa-se neste projeto alargado, fornecendo os dados necessários e propostas de soluções para alguns dos problemas identificados no âmbito da implementação da metodologia Lean Production, dando particular atenção à implementação do

Standard Work.

1.2. Objetivos

O principal objetivo desta dissertação foi implementar ferramentas Lean Production, focando essencialmente a implementação do Standard Work. Adicionalmente, o projeto incluiu a preparação do processo de implementação de uma linha de montagem de produtos misturados (guinadora) numa outra unidade produtiva

da empresa. Estes objetivos foram pensados de forma integrada, de modo a melhorar o desempenho do sistema de montagem de produtos (guilhotinas e quinadoras). Com a sua implementação pretendeu-se:

Organizar os postos de trabalho;

Normalizar procedimentos de trabalho;

Criar documentos normalizados;

Preparar o processo de implementação da linha de montagem;

Criar planos de rotatividade dos operadores;

Criar planos de formação para os operadores.

Assim, no que diz respeito às medidas de desempenho a melhorar neste projeto, pretendeu-se:

Reduzir o lead time;

Aumentar a eficiência;

Aumentar o nível de serviço da empresa;

Eliminar ou reduzir desperdícios.

1.3. Metodologia de investigação

Em primeiro lugar, foi realizada uma pesquisa extensa e detalhada de diversas fontes bibliográficas sobre as várias ferramentas de Lean Production, sendo dado maior destaque ao Standard Work. Após esta pesquisa, todas as informações de maior relevância para o projeto foram sintetizadas, de modo a que se pudesse compreender, de forma detalhada, todos os conceitos mencionados e aplicados na dissertação.

Para atingir os objectivos pretendidos, foi utilizada a metodologia de investigação Action Research. Esta metodologia pode ser definida como um processo participativo, uma vez que envolve todas as pessoas relacionadas com o projeto e o investigador (O´Brien, 1998), que procura, com a interação de ações e reflexões e com a teoria e a prática, alcançar os resultados desejados (Reason & Bradbury, 2008). De acordo com Huang & Martin-Taylor (2013), a metodologia Action Research difere das restantes metodologias pelo seu foco explícito em ações. Segundo O´Brien (1998), esta metodologia é composta por cinco etapas: 1) diagnóstico, 2) planeamento de ações, 3) implementação das ações, 4) avaliação de resultados, 5) especificação de

Figura 1 - Etapas da metodologia Action Research - adaptado de O'Brien (1998)

1) Diagnóstico — nesta etapa foi realizado um diagnóstico e efetuada uma análise crítica da situação atual do sistema produtivo, com o objetivo de identificar os principais problemas da empresa. Portanto, para realizar uma análise coerente e profunda da situação inicial da empresa, foi necessário proceder à identificação das atividades desempenhadas e sua sequência, ao registo dos tempos de processamento e ferramentas utilizadas, à análise das condições ergonómicas do trabalho, ao cálculo do tempo de ciclo e takt time, entre outras. Também foram analisados todos os documentos existentes, de forma a recolher dados relevantes para análise. Para auxiliar na obtenção dos dados, foram utilizadas várias ferramentas, tais como: o estudo de tempos, o diagrama de análise de processo e gráfico de sequência e a matriz de competências. Após a aplicação das ferramentas, foi possível avaliar várias medidas de desempenho, entre elas: o lead time, as distâncias percorridas pelas pessoas e materiais, as movimentações desnecessárias, a produtividade, a taxa de utilização dos recursos, a taxa de produção, as competências dos operadores, o nível de serviço, entre outras.

2) Planeamento de ações — depois de terem sido identificados os principais problemas no sistema produtivo atual, foram propostas alternativas para melhorar o novo sistema produtivo, de forma a eliminar desperdícios e a melhorar o desempenho da empresa.

3) Implementação de ações — a implementação do Standard Work e outras ferramentas Lean foi o principal pilar das ações para melhorar a performance do sistema produtivo.

4) Avaliação e análise de resultados — à medida que foram implementadas as melhorias propostas, foram registados todos os resultados obtidos para iniciar a penúltima fase da metodologia de investigação, Action Research, ou seja, foi efetuada uma análise e uma discussão dos resultados obtidos para comparar as duas situações (inicial e futura) e compreender os benefícios das alterações sugeridas.

5) Especificação de aprendizagem — nesta fase procurou-se perceber se os resultados eram os esperados e disseminar as lições aprendidas. Por fim, fizeram-se propostas futuras de trabalho que, por vários motivos, não

puderam ser implementadas, e/ou de assuntos pertinentes para dar continuidade ao projeto, sem nunca esquecer a melhoria contínua.

1.4. Organização da Dissertação

Esta dissertação está dividida em 7 capítulos. No capítulo 1, encontra-se uma introdução ao trabalho, onde é feito um enquadramento ao projeto, são apresentados os objetivos definidos, é identificada a metodologia de investigação utilizada e exposta a organização da dissertação.

No capítulo 2, faz-se uma revisão bibliográfica com ênfase no Lean Production. Nesta revisão da literatura são abordados vários temas relacionados com o Lean Production, entre eles, a sua origem e o seu enquadramento com o Toyota Production System. Neste capítulo, faz-se ainda uma revisão da literatura dos desperdícios existentes e de algumas das técnicas do Lean que se utilizam para identificar e eliminar desperdícios. No mesmo capítulo são apresentados alguns casos de sucesso na aplicação do Lean Production. Adicionalmente, apresentam-se alguns tipos de implantações que os sistemas produtivos podem possuir e alguns casos de sucessos na reconfiguração dos sistemas de produção.

No capítulo 3, faz-se a apresentação da empresa onde se identificam alguns aspetos importantes da sua caraterização. Identificam-se também os vários produtos produzidos pela empresa e descreve-se o funcionamento das várias secções.

No capítulo 4, é feita uma descrição e análise crítica da secção estudada — a secção de montagem de guilhotinas e quinadoras. Inicialmente, faz-se a caracterização da secção e depois é realizada uma análise crítica à sua situação atual. No final deste capítulo é apresentada uma síntese dos vários problemas encontrados na secção de montagem.

No capítulo 5 são apresentadas as propostas de melhoria para eliminar ou atenuar os problemas mencionados no capítulo anterior. No capítulo 6 analisam-se os resultados obtidos com a implementação de algumas das propostas e indicam-se os ganhos que se poderia obter com as propostas que não puderam ser implementadas por determinados motivos.

2.

REVISÃO BIBLIOGRÁFICA

Neste capítulo é realizada uma revisão bibliográfica do modelo organizacional de produção Lean. Como tal, apresenta-se a origem e o enquadramento do Toyota Production System, identificam-se os princípios do Lean e enunciam-se os sete principais desperdícios num sistema produtivo. Também se descrevem algumas das técnicas e ferramentas que estão associadas ao modelo organizacional Lean: 5S, Gestão Visual, Jidoka, Just-In-Time, Kaizen, Standard Work e Value Stream Mapping. Adicionalmente, são referidos alguns casos de sucesso da implementação das ferramentas Lean Production em empresas portuguesas. Por fim, apresentam-se alguns tipos de implantações dos sistemas produtivos, assim como alguns casos de reconfiguração de sistemas de produção, para ajustá-los melhor ao mercado.

2.1.

Lean Production

Womack et al. (1990) definem Lean Production como um modelo organizacional de produção que se centra na satisfação do cliente e no propósito de criar uma filosofia de melhoria contínua, através da eliminação dos desperdícios, para aumentar a produtividade e reduzir o custo. Em poucas palavras, define-se Lean Production

como “doing more with less” (Womack et al., 1990).

O termo Lean Production foi amplamente divulgado depois do seu aparecimento no livro “The Machine That Changed The World”, em 1990, dos autores J. P. Womack, D. Jones e D. Roos, para caracterizar o sistema de produção criado pela Toyota, o Toyota Production System (Monden, 1998).

2.1.1. Origem e Enquadramento do Lean Production

Segundo Strategos Inc (2011), a evolução do conceito Lean Production começou num período mais remoto, nos finais do século XIX, e antes do aparecimento do TPS, onde outros pensadores já tinham aplicado algumas ideas

Figura 2 - Evolução do Lean - retirado de Strategos Inc (2011)

Eli Whitney é considerado o primeiro pensador Lean, ao inventar a máquina descaroçadora de algodão, revolucionando economicamente a indústria. Para além desta grande invenção, este pensador desenvolveu o conceito de peças intermutáveis para as armas da guerra civil norte-americana, em 1799.

Frederick Taylor foi crucial quanto aos conceitos de normalização de tarefas e no estudo dos tempos de trabalho. Este defendia que “os operários não precisam de pensar, apenas obedecer” para atingir os resultados pretendidos.

Henry Ford, na primeira década do século XX, transformou a sua produção artesanal de automóveis em produção em massa, introduzindo assim o conceito de linhas de montagem em série. Esta linha de montagem apresentava as máquinas dispostas de acordo com a sequência de operações para montar o automóvel. Porém, este sistema só estava preparado para produzir um modelo ou um pequeno número de modelos, i.e., não permitia a diversidade cada vez mais exigida pelos clientes.

A história do Toyota Production System constitui um dos acontecimentos mais marcantes no sucesso de empresas (Cusumano, 1985; Ohno, 1988; Fujimoto, 1999) e teve a sua origem na empresa Toyota.

Após a Segunda Guerra Mundial, nos anos 40, a indústria automobilística japonesa apresentava uma grande falta de recursos materiais, humanos e financeiros. Estas empresas tiveram de otimizar estes recursos para conseguir sobreviver com tal escassez. Sakichi Toyoda, fundador da empresa Toyota, em conjunto com os seus engenheiros, desenvolveram um novo sistema que designaram por Toyota Production System (TPS). Este sistema foi sendo desenvolvido através de observações e experiência de Sakichi na empresa de teares

automáticos que tinha, de ideias surgidas durante várias visitas a empresas automobilistas americanas onde já se implementava a linha de montagem Ford e da adaptação deste conceito ao mercado japonês.

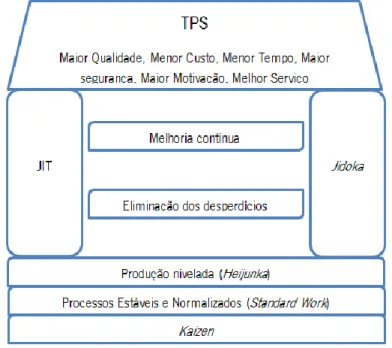

Portanto, de forma a traduzir todos os princípios e ideias defendidos no TPS, foi desenvolvida, por Fujio Cho, uma casa que representasse, de forma simples, toda esta ideologia (Liker, 2004), sendo que a sua representação se encontra na Figura 3.

Figura 3 - Casa Toyota Production System - adaptado de Liker (2004)

De acordo com Ohno (1988), os dois grandes pilares do TPS são a produção Just-In-Time e a Autonomation

(Jidoka em japonês). Segundo Monden (1998), o termo Just-In-Time concentra-se na produção do necessário, na quantidade necessária e no período necessário. Relativamente ao termo Autonomation, este é constituído por várias ferramentas que funcionam como mecanismos de prevenção de erros no sistema produtivo (Monden, 1998). Estes dois pilares assentam em ferramentas que procuram sempre a melhoria contínua de processos e na redução de custos através da eliminação de desperdícios (Monden, 1998).

2. Fluxo de valor — neste passo devem ser analisados todos os agentes no sistema, ou seja, desde o

fornecedor até ao cliente final. Neste fluxo surge a necessidade de identificar três tipos de atividades: as atividades que criam valor; as atividades que não criam valor, mas que são necessárias; as atividades que não criam valor e que não são necessárias, devendo, assim, ser imediatamente eliminadas ou reduzidas. 3. Fluxo de Valor Contínuo — com os dois princípios mencionados anteriormente, é necessário garantir que exista um fluxo de produção contínuo na empresa; portanto o fluxo de matéria-prima ao produto acabado deve seguir ao longo do sistema sem movimentos inúteis, sem tempos de espera, sem stocks e sem filas de espera.

4. Produção Puxada (Pull) — num sistema pull, a produção só será iniciada quando o cliente puxa a produção, ou seja, o processo produtivo só se inicia quando é colocada uma encomenda por parte do cliente. 5. Perfeição — após as etapas anteriores serem atingidas, as empresas devem estar em constante evolução, procurando sempre encontrar formas de melhorar o seu desempenho, caminhando permanentemente para a perfeição (melhoria contínua ou Kaizen) através da eliminação de desperdícios e da criação de valor.

2.2. Tipos de desperdícios

É possível definir desperdício como todas as atividades que não acrescentam valor ao produto do ponto de vista do cliente (Ohno, 1988; Womack et al., 1990). Hines & Taylor (2000) distinguem “desperdícios necessários” de “desperdícios não necessários”. Os “desperdícios necessários” são aqueles que não podem ser eliminados numa fase inicial pois são inerentes ao processo, enquanto que os “desperdícios não necessários” podem ser eliminados conforme as circunstâncias do processo.

Ohno (1988) e Shingo (1989) identificaram sete tipos de desperdícios ou mudas (Figura 4): 1) sobreprodução, 2) stocks, 3) esperas, 4) defeitos, 5) processamento desnecessário ou incorreto, 6) movimentações desnecessárias, 7) transportes, descritos de seguida.

Figura 4 – Exemplos de desperdícios na produção – retirado de Russel & Taylor III (2003)

Sobreprodução — este desperdício é, possivelmente, o que tem maior impacto negativo num sistema produtivo, dado que tem influência nos restantes (Melton, 2005). Representa a produção excessiva, ou seja, quando se produz mais do que o necessário ou se produz antes do momento em que são necessários os artigos.

Stocks — corresponde à acumulação de matérias-primas, de componentes e de produtos acabados (Melton, 2005).

Esperas — tempo em que um recurso, máquina ou operador está parado por falta de trabalho. As esperas podem ser originadas por diversos atenuantes, como por exemplo: avarias de equipamentos,

operadores, falhas de comunicação, utilização incorreta de ferramentas ou equipamentos e a inexistência de normalização de trabalho (Bell, 2006).

Movimentações desnecessárias — são deslocações ou manuseamento do produto, efetuadas pelos operadores, que não acrescentam valor ao produto. Este desperdício ocorre devido à falta de limpeza e organização dos postos de trabalhos, layouts desadequados e às más condições ergonómicas.

Transportes — movimentações desnecessárias de materiais ou informações entre as operações. Uma vez que estes transportes aumentam o tempo de produção, sem acrescentar qualquer valor ao produto, é necessário reduzir este desperdício (Hicks, 2007).

Além dos muda, existem também os sintomas de desperdícios, o mura e o muri, que, que tal como os muda, devem ser igualmente eliminados (Figura 5). Estes três conceitos são, muitas vezes, designados como os 3MU’s.

Figura 5 - Muda, Mura, Muri – retirado de Lean Valley (2010)

O desperdício mura refere-se às irregularidades, inconsistências e variabilidades que ocorrem no espaço fabril, enquanto que o desperdício muri refere-se ao que é irracional tanto por excesso (sobrecarga) como por défice. Imai (1997) exemplificou alguns acontecimentos para estes dois desperdícios. No caso do mura, o autor exemplifica com um fluxo de trabalho contínuo que é interrompido devido a um trabalhador mais lento, enquanto que no caso do muri o autor refere a situação em que um novo operador é colocado no posto de trabalho de um operador experiente que, sem ter formação suficiente, acabará por trabalhar mais lentamente e cometer vários erros.

2.3. Técnicas e Ferramentas

Lean Production

A aplicação da filosofia Lean só é possível com a correta utilização de várias ferramentas e técnicas. Cudney et al. (2011) referem ser inútil ter apenas o conhecimento destas ferramentas, pois é necessário saber aplicá-las

de forma eficiente e eficaz. Exemplos destas ferramentas são: 5S, gestão visual, jidoka, just-in-time, kaizen,

standard work e value stream mapping. 2.3.1. Metodologia 5S

A metodologia 5S é considerada como uma filosofia que deve ser praticada todos os dias (Osada, 1991). É uma ferramenta que permite reduzir desperdícios e eliminar atividades que não acrescentam valor ao produto, através da arrumação, organização e limpeza dos postos de trabalhos (Osada, 1991).

Segundo Imai (1986), a definição dos 5S é:

Seiri — Separar — consiste na separação dos materiais que são utilizados com mais frequência, durante o processo, dos que são desnecessários.

Seiton — Organizar — permite ordenar as ferramentas e os materiais de modo a que o trabalho seja executado em fluxo contínuo.

Seiso — Limpar — é fundamental para manter o posto de trabalho sempre limpo.

Seiketsu — Normalizar — permite estabelecer regras e procedimentos de trabalho, de modo a que o operário tenha conhecimento de como deve executar.

Shitsuke — Compromisso e Autodisciplina — cria hábitos para o seguimento das normas estabelecidas. Chapman (2005) refere que os 5S devem ser aplicados sistematicamente, pois o seu sucesso só será alcançado caso exista uma clara persistência e empenho na sua aplicação. Quando bem sucedido, os 5S reduzem drasticamente os desperdícios através da eliminação de tempos despendidos na procura de ferramentas (Liker et al., 2000a; Carvalho et al., 2008).

2.3.2. Gestão Visual

Pinto (2009) define gestão visual como sendo uma ferramenta muito simples de aplicar e que resulta na exposição de dados e informações que tem como intuito apoiar os operadores nas operações em que estes estão envolvidos, tornando o processo mais simples, de forma a que não necessitem de estar familiarizados com os processos, não dependendo assim de procedimentos formais. Hall (1987) refere que a linguagem utilizada

2.3.3. Jidoka

Jidoka ou Autonomation corresponde a um pilar da casa TPS e significa a autonomia que o operador tem para parar o processo ou a máquina caso se detete alguma anomalia (Wilson, 2010). Ghinato (2006) refere que o facto de se parar a produção constitui uma grande vantagem para as empresas, pois permite que os problemas se tornem visíveis para que seja possível examiná-los, para assim averiguar as suas causas e eliminá-las, de forma a evitar novas reincidências.

Para facilitar na deteção de erros, Shingo (1989) criou o sistema poka-yoke. É possível classificar este sistema em dois tipos: poka-yoke de controlo (a máquina para quando ocorre uma anomalia) e poka-yoke de advertência (indicam, apenas, através de um sinal sonoro, que algo não correu como planeado).

2.3.4. Just-In-Time

O Just-In-Time (JIT) corresponde a outro dos pilares da casa TPS e tem como objetivo eliminar desperdícios. Esta técnica consiste em produzir, na quantidade certa e no momento certo, os produtos certos, obrigando assim à existência de um controlo de quantidade (Wilson, 2010). É uma técnica orientada ao mercado, que se concentra totalmente em satisfazer as necessidades dos clientes. Surgem então conceitos que estão relacionados com a filosofia JIT, como o takt time, sistema pull e one-piece-flow.

O takt time é um valor calculado a partir do tempo disponível para a produção e procura do cliente, tal como pode verificar-se na equação seguinte, que representa a quantidade que deverá ser produzida num dado período de tempo de trabalho e que permite satisfazer a procura do cliente.

Tempo disponível para a produção Takt time =

Procura do cliente

O sistema pull ocorre quando é o cliente que puxa a produção, ou seja, a produção só inicia quando o processo a jusante requisitar trabalho/produto ao processo a montante. Assim, é possível produzir sempre na quantidade certa e no momento certo.

O one-piece-flow ou fluxo unitário entre postos é um método de produção onde se transfere apenas uma única peça entre os postos de trabalho, não havendo então acumulação de stocks. Portanto, para garantir que as encomendas exigidas pelos clientes são cumpridas nas datas desejadas, é necessário garantir que o takt time é inferior ao tempo de ciclo. Idealmente o takt time deveria ser igual ao tempo de ciclo, pois assim a produção conseguiria responder ao mesmo ritmo que o cliente, quando este coloca uma encomenda, referem Liker et al. (2000b).

Meredith (1992) sustenta que existem três princípios pelos quais a filosofia JIT se rege: minimizar os desperdícios em todas as suas formas; melhorar continuamente todos os processos e sistemas; respeitar todos os colaboradores.

2.3.5. Kaizen

Kaizen é uma palavra de origem japonesa que significa melhoria contínua. Esta metodologia consiste em pequenas melhorias ao longo do tempo, que servem de estrutura para a melhoría contínua no processo. O seu principal objetivo é a eliminação dos desperdícios e de todas as atividades que não acrescentem valor ao produto (Imai, 1986). Para o sucesso da implementação desta metodologia, Ortiz (2006) refere que esta filosofia requer a envolvência de todos os colaboradores a todos os níveis da empresa. Assim não há a necessidade de recorrer a grandes investimentos financeiros, uma vez que esta metodologia depende, apenas, dos operadores (Ortiz, 2006).

A metodologia Kaizen é apoiada por uma ferramenta denominada por ciclo PDCA. Este ciclo foi proposto por Shewhart (1931, 1939) e é normalmente utilizado para problemas relacionados com a gestão da qualidade (Deming, 2000), promovendo sempre a melhoria contínua (Scyoc, 2008).

De acordo com Dahlgaard & Kanji (1995), a primeira fase do ciclo PDCA inicia-se com um plano (P - plan), onde se estabelecem os objetivos e as metas que se pretendem alcançar. Na segunda fase, põem-se em prática os planos de melhoria (D - do). Na terceira fase verificam-se os resultados obtidos com os resultados esperados (C – check). Por fim, na última fase, procede-se a ações ou correções para melhorar o processo, caso se inicie outro ciclo. Na Figura 6 encontra-se representado o ciclo PDCA.

Plan

DO

Check

Act

operações de forma aleatória. Procura-se, então, manter os tempos de ciclos constantes para que não haja variações e assim responder às necessidades da procura nas datas pretendidas (Monden, 1998).

Para utilizar esta ferramenta de forma correta, é necessário realizar um estudo de tempos e três diagramas (Lean, 2006). Estes diagramas são: parts-production capacity worktable, standard operations combination chart

e standard operations chart ou standard work sheet.

De acordo com The Productivity Press Development Team (2002), existem três elementos-chave que são fulcrais para o Standard Work (Figura 7):

o tempo de ciclo normalizado: é o tempo de ciclo para a produção de um produto que permite responder à procura do mercado;

a sequência de trabalho normalizado: representa um conjunto de tarefas sequenciadas que concebe a melhor e a mais segura forma de executar o trabalho;

o inventário WIP normalizado: consiste na quantidade mínima de stock que se deve manter para que seja possível assegurar a produção, de modo a que o fluxo seja contínuo.

Figura 7 - Elementos chave do Standard Work

As operações e procedimentos normalizados permitem reduzir os desperdícios, pois, ao estarem descritos, os operadores sabem exatamente o que têm de fazer. Losonci et al. (2011) referem ainda que é possível tornar os operadores mais polivalentes, uma vez que todos eles têm acesso a esta informação, o que garante uma maior flexibilidade do sistema de produção.

Segundo Emiliani (2008), se o Standard Work for bem aplicado, a ferramenta pode trazer para a empresa inúmeras vantagens, tais como:

a redução da variabilidade (mura);

a melhoria da qualidade e flexibilidade;

a estabilidade;

WIP Sequência

de trabalho

a previsibilidade de anormalidades;

o controlo de processos.

Como tal, é possível então melhorar o desempenho da empresa e, como consequência, melhorar as medidas de desempenho com a utilização do Standard Work. De acordo com o estudo de Grichnik et al. (2009), a aplicação do Standard Work trouxe muitas vantagens para algumas organizações, como o aumento de 20% da produtividade e o decréscimo até 30% do lead time.

Adicionalmente, é necessário que estes standards consigam assegurar que cada tarefa a executar é viável, sustentável e segura, tanto em termos de riscos, como do ponto de vista ergonómico. Os operadores devem ser livres para propor padrões diferentes para serem aplicados (Arezes et al., 2010), para que estes se sintam seguros, satisfeitos e mais motivados.

2.3.7. Value Stream Mapping

Rother & Shook (1999) referem que o Value Stream Mapping (VSM) é uma ferramenta de apoio à gestão, capaz de esquematizar os fluxos de materiais e de informação, distinguindo assim as atividades que acrescentam valor das que não acrescentam valor ao produto. Portanto, esta ferramenta permite identificar os desperdícios que existem ao longo do processo/cadeia, originando oportunidades de melhorias (Lee & Snyder, 2007).

De acordo com Rother & Shook (1999), a construção de um VSM segue as seguintes etapas: 1) identificação da família de produtos, 2) construção do VSM do estado atual, 3) construção do VSM do estado futuro, 4) criação de um plano de trabalhos e implementação.

Simbologia VSM

Processo Fornecedor/Cliente Inventários Camião de transporte

Caixa de dados Seta produção push Seta produção pull Evento Kaizen

Fluxo de informação

eletrónico Fluxo de informação manual Supermercado Stock de segurança

Kanban de produção Kanban de levantamento Posto Kanban Heijunka box

Figura 8 - Simbologia utilizada para o VSM – retirado de Rother & Shook (1999)

Porém, o VSM apresenta algumas limitações, como: a dificuldade em transmitir resultados a outras pessoas que não estão familiarizadas com a metodologia (Gahagan, 2010), a dificuldade de representação de sistemas de produção caraterizados por uma grande variedade de produtos (Chitturi et al., 2007) e a inexistência de um símbolo para o fluxo de pessoas (Nazareno et al., 2003).

2.4. Casos de implementação de

Lean Production

Existem vários casos onde a aplicação de Lean Production trouxe vários benefícios para as empresas. Na literatura foi possível encontrar alguns casos de implementação Lean em empresas internacionais, cujos resultados foram notórios, nomeadamente os estudos de Yao & Carlson (2003), Sabri & Shayan (2004) e Hunter (2008). Tais resultados foram o aumento de produtividade, a eliminação dos desperdícios, a diminuição do Lead Time, entre outros.

No entanto, de acordo com um estudo realizado por Silva et al. (2010), Portugal está atrasado na aplicação das ferramentas Lean, quando comparado com os outros países analisados para esse estudo (Itália, Inglaterra e Estados Unidos da América). Contudo, o mesmo autor refere que existe, em Portugal, uma enorme margem de progressão para as empresas se tornarem Lean.

Este facto é evidente nos casos de implementação Lean em empresas portuguesas ou empresas internacionais mas localizadas em Portugal, de acordo com o estudo de Alves et al. (2011). Existem vários casos em que a filosofia Lean trouxe muitas vantagens para as empresas, nomeadamente nos casos publicados em Costa et al. (2008), Carvalho et al. (2011), Rocha et al. (2011), Bragança et al. (2013) e Costa et al. (2013). É necessário salientar que os benefícios pretendidos só serão atingidos se o modelo Lean tiver sido bem aplicado.

2.5. Tipos de implantação de sistemas produtivos

A implantação ou layout de sistemas produtivos é a forma como os equipamentos, espaços, etc. se encontram dispostos no espaço físico. De acordo com Courtois et al. (2007), esta disposição deve-se adequar às diferentes procuras e variedades de produtos. Estas condicionantes levaram ao desenvolvimento de tipos diferentes de

layouts, sendo comuns os seguintes:

Implantação em linha;

Implantação em célula;

Implantação em oficina;

Implantação fixa ou estaleiro.

As implantações em linha e em célula são consideradas Sistemas de Produção Orientados ao Produto (SPOP), uma vez que a sua organização é em função do produto a produzir; já a implantação em oficina é considerada como uma implantação dos Sistemas de Produção Orientados à Função (SPOF), pois agrupa os recursos com a mesma função no mesmo espaço (Alves, 2007).

A Figura 9 mostra que diferentes implantações são mais adequadas do que outras perante uma quantidade e diversidade de artigos. Assim, a implantação em linha, enquadrada nos SPOP, adequa-se a uma grande quantidade de artigos produzidos com uma variedade baixa de artigos. Já o Sistema de Produção Orientado à Função é o inverso, pois este sistema de produção adequa-se mais a um ambiente que apresente produtos com grande variedade, mas produzidos em pequenas quantidades. As células encontram-se entre as linhas e as oficinas, pois possuem capacidade para produzir quantidades e variedades médias.

Figura 9 - Gráfico Quantidade de produção - Variedade de artigos - adaptado de Luong et al. (2002)[retirado de Alves (2007)]

A implantação fixa ou estaleiro está relacionada com a produção de produtos unitários em estaleiro. É o caso da produção de navios, edifícios e pontes, entre outros produtos. Neste tipo de produção os produtos são todos diferentes e só se produz um produto de cada vez. Nestes casos, o produto está imóvel devido às suas dimensões, está a ser construído ao longo de um trajeto (uma estrada) ou explorado num local (pedreira) e todos os recursos se deslocam para o local de construção/exploração do produto.

O gráfico da Figura 9 também sugere que a alteração destas variáveis quantidade/variedade (Q/P) pode alterar a necessidade de reconfigurar o sistema existente na empresa. Atualmente, devido, por um lado, aos ciclos de vida cada vez mais curtos dos produtos, e, por outro lado, à introdução de novos produtos por força da necessidade de inovação constante, as empresas veem esta relação com variações muito elevadas, que obrigam à necessidade de reconfiguração dos sistemas de produção para que melhor se adaptem à procura. Assim, é comum encontrar empresas que tinham linhas de produção dedicadas ou oficinas e pretendem reconfigurar os sistemas para linhas de artigos multimodelo/misturados ou células de produção. Desta forma, detalham-se um pouco mais estas implantações, apresentando alguns casos de empresas que reconfiguraram os seus sistemas. 2.5.1. Linhas de artigos multimodelo/misturados

Linhas de artigos multimodelo ou artigos misturados significam que, na mesma linha, se vai produzir, em lotes ou individualmente, todos os produtos de um tipo x, depois de outro tipo, ou seja, na mesma linha entram produtos de vários tipos, de forma sequenciada. É de realçar que não é necessário seguir esta ordem e que poderá ser determinada mais tarde (Alves, 2007). O Goal Chasing Method (Monden, 1998) é um dos métodos que se poderá utilizar para se determinar a melhor sequência dos produtos finais a introduzir na linha, no sentido de regularizar o abastecimento de componentes que os constituem (Alves, 2007).

Antes de definir esta sequência, um outro importante problema a resolver é o balanceamento da linha. De acordo com Silva (2004), o balanceamento de linhas de produção tem como principal objetivo garantir uma distribuição equilibrada de carga pelas unidades de produção do sistema, de forma a possibilitar a sua boa utilização. Fazer um balanceamento multimodelo ou modelos misturados vai depender de vários fatores (Alves, 2007). A Tabela 1 apresenta alguns desses fatores.

Tabela 1 - Balanceamento de sistemas

Balanceamento multimodelo Balanceamento de modelos misturados 1 artigo ou poucos com requisitos processuais

idênticos Os artigos apresentam requisitos processuais idênticos

Existir tempos de preparação das máquinas devido à mudança de peças

Não existir tempos de preparação das máquinas devido à mudança de peças

Existirem muitas diferenças entre as operações e

as suas durações entre os artigos Não existirem diferenças marcantes entre as durações dos produtos

Não existir datas de entregas Pouca variação da procura mensal

2.5.2. Projeto detalhado de células

Alves & Silva (2009) referem que o projeto de um sistema produtivo deve seguir uma metodologia composta por três fases com a seguinte ordem: 1) projeto genérico, 2) projeto concetual e 3) projeto detalhado.

O projeto genérico corresponde à fase inicial do desenho do sistema produtivo, ou seja, onde se escolhe se o sistema produtivo será orientado ao produto ou à função. Para tal, existem vários fatores, como a previsão da procura, a posição da empresa no mercado e a quantidade de recursos que faz com que a empresa decida qual será a melhor escolha (Alves & Silva, 2009).

No projeto concetual identifica-se qual o tipo de configuração concetual a utilizar, no caso das células, se se vai optar por células básicas, i.e., sem partilha de equipamento; ou não básicas, i.e., com partilha de equipamentos (Alves, 2007). Para se alcançar o sucesso, é necessário obter várias informações das etapas anteriores: famílias de mercado, quantidades, planos operatórios e dados gerais da empresa, como os tempos de produção e período de trabalho (Alves, 2007).