UNIVERSIDADE FEDERAL DO CEARÁ

FACULDADE DE DE ECONOMIA, ADMINISTRAÇÃO, ATUÁRIA E CONTABILIDADE

MESTRADO EM ADMINISTRAÇÃO E CONTROLADORIA

DANILO CAVALCANTE DE VASCONCELOS

LEAN E GREEN: A CONTRIBUIÇÃO DA PRODUÇÃO ENXUTA E DA GESTÃO

AMBIENTAL PARA A REDUÇÃO DE DESPERDÍCIOS

FORTALEZA

DANILO CAVALCANTE DE VASCONCELOS

LEAN E GREEN: A CONTRIBUIÇÃO DA PRODUÇÃO ENXUTA E DA GESTÃO

AMBIENTAL PARA A REDUÇÃO DE DESPERDÍCIOS

Dissertação de Mestrado apresentada à Coordenação do Curso de Mestrado em

Administração e Controladoria da

Universidade Federal do Ceará, como requisito parcial para a obtenção do Título de Mestre em Administração e Controladoria.

Área de concentração: Organizações, Estratégia e Sustentabilidade

Orientador: Prof. Dr. José de Paula Barros Neto

Dados Internacionais de Catalogação na Publicação Universidade Federal do Ceará

Biblioteca da Faculdade de Economia, Administração, Atuária e Contabilidade V45l Vasconcelos, Danilo Cavalcante de.

Lean e green: a contribuição da produção enxuta e da gestão ambiental para a redução de desperdícios / Danilo Cavalcante de Vasconcelos – 2012.

134 f.; il., enc.; 30 cm.

Dissertação (mestrado) – Universidade Federal do Ceará, Faculdade de Economia, Administração, Atuária e Contabilidade, Programa de Pós-Graduação em Administração e Controladoria, Fortaleza, 2012.

Área de Concentração: Organizações, Estratégia e Sustentabilidade. Orientação: Prof. Dr. José de Paula Barros Neto.

1. Produção enxuta 2. Gestão ambiental I. Título.

DANILO CAVALCANTE DE VASCONCELOS

LEAN E GREEN: A CONTRIBUIÇÃO DA PRODUÇÃO ENXUTA E DA GESTÃO

AMBIENTAL PARA A REDUÇÃO DE DESPERDÍCIOS

Dissertação de Mestrado apresentada à Coordenação do Curso de Mestrado em

Administração e Controladoria da

Universidade Federal do Ceará, como requisito parcial para a obtenção do Título de Mestre em Administração e Controladoria. Área de concentração: Organização, Estratégia e Sustentabilidade.

Aprovada Em ___/___/2012

BANCA EXAMINADORA

_____________________________________________________ Prof. Dr. José de Paula Barros Neto (Orientador)

Universidade Federal do Ceará (UFC)

_____________________________________________________ Prof. Dr. Fernando Luiz Emerenciano Viana

Universidade de Fortaleza (UNIFOR)

_____________________________________________________ Prof. Dr. José Carlos Lázaro da Silva Filho

Aos valores que recebi de meus pais;

Aos valores que procuro vivenciar com a Danielle;

AGRADECIMENTOS

A realização desta dissertação não seria possível sem o apoio de diversas pessoas. Assim, gostaria de agradecer a todos que contribuiram, de uma forma ou de outra, durante o desenvolvimento deste projeto, em especial:

Ao Prof. José de Paula Barros Neto, meu orientador e grande incentivador deste trabalho, por sua atenção, tranquilidade, pelos caminhos mostrados e conselhos inspiradores;

A minha esposa Danielle e minhas filhas Gabriella e Beatriz, pelo amor, compreensão e paciência com a minha ausência nesse período. E a minha sogra Maria das Graças que atuou como anjo da guarda para minhas filhas, durante estes momentos de ausência;

Aos meus pais, José Linhares e Ana Maria por todo o suporte, apoio e incentivo. E pela paciência que tiveram nos momentos de dificuldades, insegurança e indecisão, me ajudando sempre;

Aos meus irmãos, Thiago e Carol, exemplos de dedicação aos estudos e de sucesso profissional, que sempre me incentivaram seguir em frente, mesmo diante das maiores dificuldades;

Aos Professores Fernando Luiz Emerenciano Viana e José Carlos Lázaro da Silva Filho pela honra de tê-los como examinadores nesta banca e pela oportunidade de aprender com suas relevantes contribuições;

Às empresas que se disponibilizaram em participar da pesquisa e, especialmente aos profissionais que aceitaram responder aos questionários. Sem essa contribuição o estudo não seria possível;

RESUMO

No ambiente de alta competitividade em que as empresas estão inseridas, os sistemas produtivos podem se constituir em ameaças caso o desempenho de seus processos operacionais não consiga reduzir custos, desperdícios, controlar impactos ambientais e aumentar a produtividade. Nesse cenário aumenta a busca por novos conceitos e práticas de gerenciamento como estratégia para se adequarem às novas exigências do mercado competitivo. Dentro desse contexto desenvolveu-se esta pesquisa tendo como objetivo principal investigar a relação de complementariedade entre produção enxuta (Lean) e gestão ambiental (Green) como estratégia de redução de desperdícios nos processos produtivos. A abordagem da investigação foi predominantemente qualitativa realizada por meio de estudo de caso múltiplo aplicado em três empresas cearenses, a partir de uma amostra extraída de um universo de 14 empresas de setores econômicos diferentes, certificadas pela ISO14001 e que utilizam o sistema de produção enxuta associado com a prática da gestão ambiental nos seus processos operacionais. Os resultados encontrados produziram evidências que indicam que a utilização da produção enxuta associada à gestão ambiental nos processos produtivos contribui para a redução de desperdícios.

ABSTRACT

In the highly competitive environment where companies are located, production systems can become a threat if the performance of their operational processes can not reduce costs, waste, control environmental impacts and increase productivity. In this scenario increases the search for new concepts and management practices as a strategy to suit the new demands of the competitive market. Within this context this research was developed with the main objective to investigate the relationship of complementarity between lean (Lean) and environmental management (Green) as a strategy for reducing waste in production processes. The approach was largely qualitative research carried out by means of multiple case study used in three companies of Ceará, from a sample drawn from a universe of 14 companies from different economic sectors, certified to ISO 14001 and using the lean production system associated with the practice of environmental management in its operational processes. The results produced evidence to indicate that the use of lean associated environmental management in the production process contributes to the reduction in waste.

LISTA DE FIGURAS

Figura 1 – Consumo do processo para produzir um bem ... 355

Figura 2 – A casa da produção lean ... 388

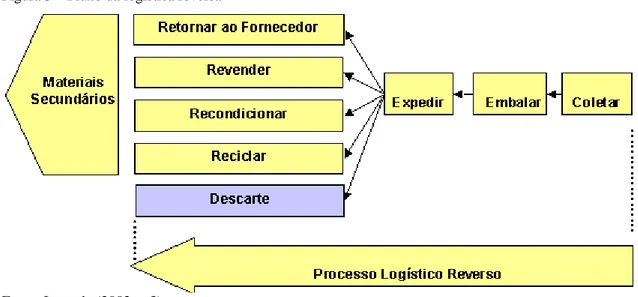

Figura 3 – Fluxo da logística reversa... 544

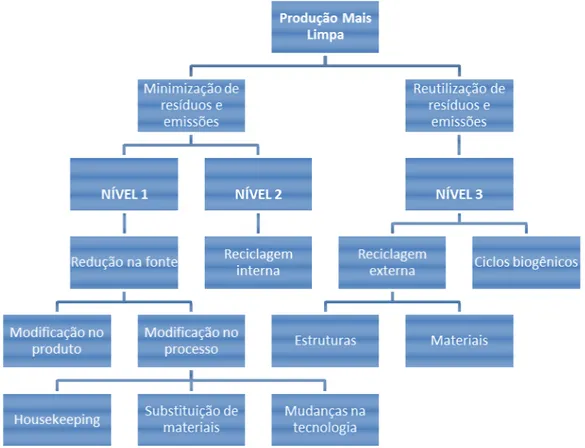

Figura 4 – Produção Mais Lima: níveis de intervenção ... 588

Figura 5 – Diferenças entre a abordagem convencional e a P+L ... 59

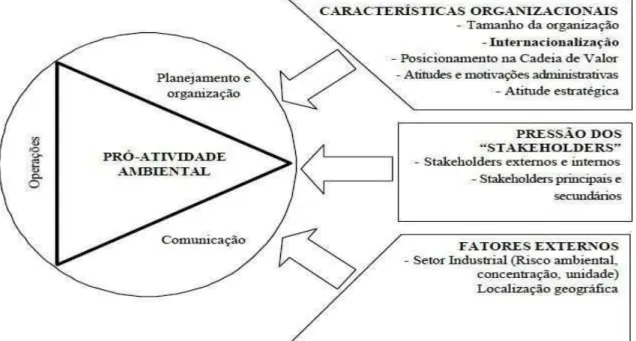

Figura 6 – Forças de Autogestão Ambiental ... 666

Figura 7 – Estágios do Gerenciamento Ambiental Corporativo... 677

Figura 8 – Fatores Determinantes da Proatividade Ambiental ... 688

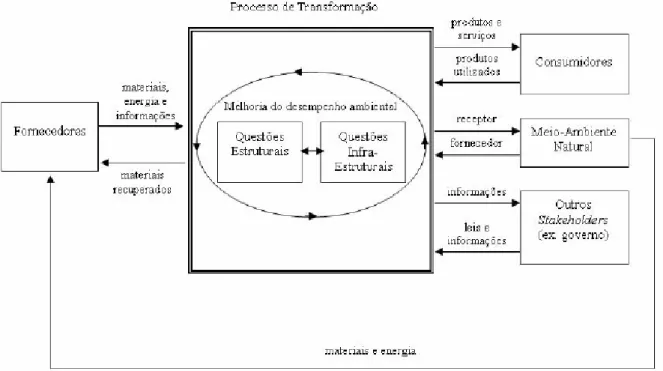

Figura 9 – Integrando a questão ambiental nas decisões relacionadas a função produção ... 79

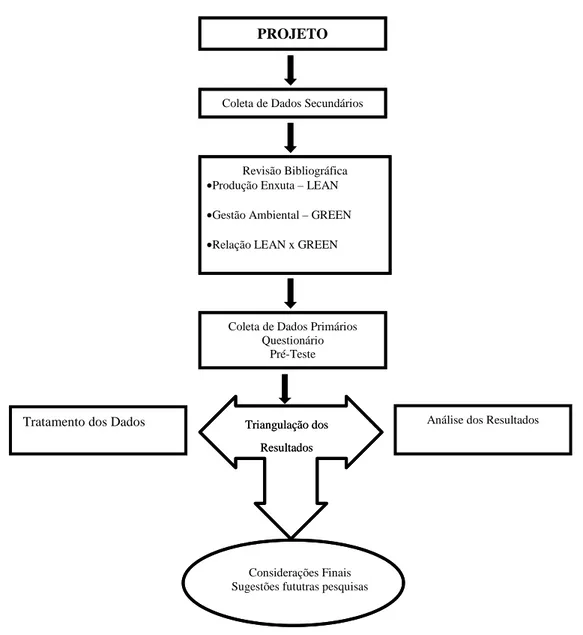

Figura 10 – Delineamento da pesquisa ... 855

LISTA DE QUADROS Quadro 1 – Relação dos modelos de gestão ambiental com a produção enxuta ... 700

Quadro 2 – Vantagem competitiva do Lean e Green ... 766

Quadro 3 – Relação entre o questionário e os objetivos da pesquisa ... 944

Quadro 4 – Análise “Cross-Case” ... 100

Quadro 5 – Pesquisa nos artigos ENANPAD sobre Gestão Ambiental ... 13030

Quadro 6 – Pesquisa nos artigos ENANPAD sobre Produção Enxuta ... 1333

Quadro 7 – Pesquisa nos periódicos nacionais da CAPES sobre Produção Enxuta ... 1344

LISTA DE GRÁFICOS Gráfico 1 – Contribuição das práticas de Lean para a redução dos impactos ambientais .... 1055

LISTA DE ABREVIATURAS E SIGLAS

ABNT Associação Brasileira de Normas Técnicas

CAPES Coordenação de Aperfeiçoamento e Capacitação de Pessoal de Nível Superior FIEC Federação das Indústrias do Estado do Ceará

JIT ONUDI

Just in Time

Organização das Nações Unidas para o Desenvolvimento Industrial P+L

PNUMA RLM

Produção Mais Limpa

Programa das Nações Unidas para o Meio Ambiente

Reverse Logistics Management (Gestão da Logística Reversa)

RSC Responsabilidade Social Corporativa SGA

SMED

Sistemas de Gestão Ambiental

Single Minute Exchange of Dies (Troca Rápida de Matrizes)

SPE Sistema de Produção Enxuta STP Sistema Toyota de Produção

SUMÁRIO

1 INTRODUÇÃO ... 14

2 PRODUÇÃO ENXUTA ... 233

2.1 A Evolução da produção enxuta ... 233

2.2 A produção enxuta e o desperdício ... 277

2.3 A filosofia Just in Time ... 300

2.4 A Produção Enxuta (Lean Production) ... 333

2.5 Vantagens na implantação da produção enxuta ... 41

3 GESTÃO AMBIENTAL ... 433

3.1 A importância da gestão ambiental nas organizações ... 433

3.2 A Responsabilidade Social Corporativa (RSC) ... 49

3.3 O consumo verde ... 500

3.4 A Logística reversa ... 522

3.5 A Produção Mais Limpa (P+L) ... 566

3.6 Cadeia de Suprimentos Sustentável (Green Supply Chain) ... 611

3.7 Proatividade ambiental ... 633

3.8 A Norma ISO 14001 ... 711

4 A RELAÇÃO ENTRE LEAN VERSUS GREEN ... 744

5 METODOLOGIA DA PESQUISA ... 833

5.1 A natureza da pesquisa ... 866

5.2 O universo da pesquisa ... 922

5.3 Coleta de informações ... 933

5.4 Triangulação dos resultados...95

5.5 Pré-Teste ... 955

6 ANÁLISE DOS RESULTADOS ... 977

6.1 Contextualização das empresas ... 977

6.1.1 Energia ... 977

6.1.2 Indústria ... 988

6.1.3 Siderúrgica ... 99

6.2 Resultados da pesquisa ... 99

7 CONSIDERAÇÕES FINAIS ... 1122

1 INTRODUÇÃO

As organizações modernas têm se esforçado para investir recursos com o intuito de promover a melhoria contínua do processo de manufatura, visando principalmente à redução dos custos operacionais e ao aumento da qualidade e da produtividade de seus produtos e serviços.

O mercado consumidor tem apresentado um nível cada vez maior de exigência, impelindo os concorrentes a buscar soluções inovadoras para se tornarem mais competitivos e levando as organizações, em geral, a desenvolverem estratégias eficientes e sustentáveis para garantir uma sólida posição no mercado nacional e internacional.

Nesse cenário, o avanço da filosofia Lean, embasada em aplicações de técnicas e ferramentas do Sistema de Produção Enxuta (Lean Production) ou ainda Manufatura Enxuta (Lean Manufacturing), tem alavancado a competitividade e a melhoria dos processos em busca de alcançar uma maior produtividade nas operações industriais (CORRÊA; CORRÊA, 2005; NAZARENO, 2003). A gestão lean, por sua vez, engloba uma série de metodologias aplicadas à manufatura e tem como objetivo principal a eliminação dos desperdícios de recursos, sejam eles financeiros, materiais, de estoques, de força de trabalho, de movimentação ou de tempo do processo produtivo. Sua atuação deve ocorrer ao longo do trajeto do sistema produtivo, reduzindo a quantidade de defeitos, e com isso o retrabalho, maximizado assim uma elevação na produtividade da sua empresa, que despende um menor tempo no desenvolvimento de novos produtos ao mesmo tempo em que disponibiliza uma maior variedade desses produtos para atender às necessidades de seus clientes (WOMACK; JONES; ROOS, 2004).

Godinho Filho e Fernandes (2004), realizaram uma revisão bibliométrica em 82 artigos produzidos sobre a manufatura enxuta, defendem que a implantação desta filosofia deve ocorrer de forma sistêmica e contínua, devido ao grande impacto causado nos processos gerenciais e à intensa participação requerida dos colaboradores da empresa.

Para Godinho Filho e Fernandes (2004, p. 15-16) “a Manufatura Enxuta não é solução para todos os males; sua aplicação vai depender dos objetivos estratégicos da empresa em questão”, no entanto, consiste em uma metodologia que auxilia a redução dos desperdícios e com isto, promove a redução dos custos e a elevação da qualidade nos processos industriais. Mesmo assim, necessita de um “período de maturação”, ou seja, de consolidação do modelo, para que se possa identificar os resultados culturais e financeiros de sua implementação.

Com relação à gestão ambiental, (ou Green), o outro assunto abordado neste estudo, a mesma consiste na adoção de práticas organizacionais que incentivam a redução do impacto ambiental causado pelas operações industriais. Este conceito alinhado aos objetivos estratégicos da manufatura enxuta (Lean) visa principalmente à busca pela redução total dos desperdícios nas operações de produção, contribuindo assim para a minimização das emissões atmosféricas e do descarte de resíduos no meio ambiente.

Devido à complexidade e à generalidade de temas que envolvem o estudo da gestão ambiental, nesta dissertação o conceito “Green” é abordado como um universo de estratégias ambientais já exploradas por diversos autores e que envolvem particularmente as temáticas de: Responsabilidade Social Corporativa (RSC) e Proatividade Ambiental, como forma de abranger uma visão ampla da conscientização ambiental e da iniciativa de práticas ambientais pelas organizações atuais. Constituem exemplos dessas práticas o Consumo Verde, que contribui para a redução dos desperdícios por intermédio do desenvolvimento de produtos que ocasionam um menor impacto ambiental na sua concepção; a Logística Reversa e a Cadeia de Suprimentos Sustentável (Green Supply Chain) com estratégias que contribuem para a redução dos desperdícios e da poluição, atuando na redução da utilização de matérias-primas, ou sua reciclagem e no desenvolvimento de fornecedores engajados com as causas socioambientais; e ainda, a Produção Mais Limpa (P+L) que busca a redução do consumo de materiais e energia no processo produtivo, bem como o prolongamento da vida útil dos

produtos (TAVARES JUNIOR; IRVING, 2008; BARBIERI, 2007; BARRY;

GONZÁLEZ-BENITO, 2006; JIMÉNEZ; LORENTE, 2001; LACERDA 2002; LEE, 2008; LEITE, 2010; MARCONDES; CARDOSO, 2005; NASCIMENTO; LEMOS; MELLO, 2008; NHAN; SOUZA; AGUIAR, 2003).

Esta definição do termo “Green” não tem o objetivo de esgotar as teorias existentes sobre a gestão ambiental, tampouco contradizer os teóricos que tanto contribuíram com o desenvolvimento desta temática, mas apenas facilitar o entendimento sobre o assunto aqui abordado, envolvendo aspectos pertinentes à relação entre a redução dos desperdícios tratada pela produção enxuta (lean) e as estratégias ambientais (green) que buscam a redução dos impactos ambientais, objetivando a complementaridade dessas temáticas.

Venkat e Wakeland (2006) investigaram o desempenho ambiental em cadeias de suprimentos que atuam com a produção enxuta e como a redução dos desperdícios e das emissões atmosféricas pode contribuir para a melhoria da gestão ambiental e do desempenho operacional destas organizações.

Do mesmo modo, Simons e Mason (2003) defendem a relação entre estes conceitos considerando que a redução dos desperdícios pelas organizações contribui para alcançar o desenvolvimento da gestão ambiental de modo que é possível “fazer mais com menos”.

Apesar de tantas contribuições positivas oriundas desses trabalhos, muitos gestores têm se deparado com algumas dificuldades em decorrência de lacunas e limitações existentes não só nos princípios, mas em algumas práticas, métodos e ferramentas para a implementação de programas de manufatura enxuta nas organizações (KING; LENOX, 2001). Daí a necessidade de estudos de aprofundamento sobre o tema a partir de indicadores que permitam avaliações nos processos e resultados que se busca aferir.

Nesse contexto, aparece também a alta competitividade do mercado internacional, exigindo que as empresas modernas coloquem produtos de baixo preço, alta qualidade e com frequentes inovações à disposição do mercado consumidor, bem como a necessidade de as empresas atuais desenvolverem produtos e serviços com sustentabilidade socioambiental em seus processos produtivos, como estratégia de diferenciação de mercado.

Estudiosos de estratégia como Porter (1989, p. 2) argumentam que “a vantagem competitiva surge fundamentalmente do valor que uma empresa consegue criar para seus compradores e que ultrapassa o custo de fabricação pela empresa”. Com isso, para que as empresas se destaquem neste mercado, precisam produzir de forma mais eficiente, adotando práticas ambientalmente corretas e tendo como referência um padrão de exigência em nível mundial (CORRÊA; CORRÊA, 2005; SLACK et al., 2010).

Na busca de utilizar a estratégia de diferenciação, é fundamental o efetivo controle das atividades produtivas como condição indispensável para que qualquer empresa possa competir em igualdade de condições com seus concorrentes, no mundo dos negócios da atualidade. Sem esse controle e sem a capacidade de avaliar o desempenho de suas atividades e de intervir rapidamente para a correção de falhas e a melhoria dos processos, a empresa estará em desvantagem frente à competição mais eficiente.

Uma comparação entre o sistema produtivo de uma empresa lean e o de uma empresa tradicional permitirá uma melhor compreensão da dimensão dessa problemática e a superação dessa dificuldade, porquanto fornecerá uma ideia das mudanças ocorridas em busca da competitividade (WOMACK; JONES; ROOS, 2004).

Na operação desse sistema, a relação entre clientes e fornecedores internos e externos é alterada. O fornecedor deverá prover seu cliente de produtos somente na quantidade e no momento em que esses forem utilizados, o que implica entregas frequentes em quantidades pequenas para que não haja a formação de estoques de matéria-prima e/ou de produtos em processo, e/ou produtos acabados.

os custos de produção e o tempo destinado ao desenvolvimento de novos produtos (WOMACK; JONES; ROOS, 2004).

Desta forma, a utilização da filosofia da Produção Enxuta procura, como o próprio termo sugere, “enxugar” ao máximo estes desperdícios ocasionados pela produção excessiva, reduzindo assim estoques, tempos de parada das máquinas e o retrabalho no processo produtivo. Do mesmo modo, a aplicação de técnicas de Gestão Ambiental pelas empresas modernas, pode ser caractarizada como uma estratégia de diferenciação por intermédio da redução dos desperdícios e da melhoria da imagem organizacional junto ao mercado consumidor.

Barbieri (2007), por sua vez, defende que os problemas ambientais causados pela ação da humanidade são decorrentes da utilização dos recursos ambientais para a produção de bens e serviços durante a realização do processo produtivo das organizações. De igual forma, a degradação ambiental ocorreu de maneira mais incisiva com o aumento da escala de produção desde a revolução industrial até os dias atuais. Por consequência, tem ocasionado também o aumento no consumo de produtos manufaturados em todo o mundo e, com isso, a elevação na geração de resíduos e emissões atmosféricas, que contribuíram para a incidência de problemas ambientais identificados atualmente.

Por essas razões, as organizações têm cada vez mais aplicado técnicas para a minimização dos impactos ambientais causados por sua atividade produtiva como forma de atender às exigências dos clientes, que intensificaram a busca por produtos que não degradam o meio ambiente, bem como devido à regulamentação ambiental que também tem sido desenvolvida no sentido de aumentar a fiscalização e a taxação das empresas, com o objetivo de elevar o nível de controle dos governos sobre estas operações (GONZÁLES-BENITO; GONZÁLES-BENITO, 2006).

Esses instrumentos normativos, definidos interativamente pelo Estado e pela sociedade, têm como objetivo influir nas tendências econômicas e sociais com vistas a viabilizar a realização de um desenvolvimento sustentável.

desempenho, focados na visão da produção enxuta com vistas a reduzir desperdícios e aumentar a produtividade. Associam-se também práticas de gestão ambiental como estratégia de se adequar às novas exigências do mercado competitivo.

Diante das evidências encontradas, sua importância e alcance prático, reforça-se a relevância desta temática que apresenta a possibilidade de trazer conhecimentos novos sobre as vantagens do estudo das aplicações na gestão ambiental e suas relações com o “Lean e o Green”, metodologias consideradas importantes e que, se utilizadas de forma complementar

podem contribuir para melhorar o desempenho organizacional.

Outro aspecto que merece ser destacado como fator que justifica a escolha do tema foi a evidência de poucos estudos acadêmicos que inter-relacionam o lean e o green, reforçando assim, a importância da pesquisa como elemento de contribuição para o desenvolvimento teórico do assunto.

Considerando os argumentos apresentados e, diante de sua relevância e seu alcance prático, espera-se que esta pesquisa possa contribuir ainda mais para ampliar e aprofundar o conhecimento sobre o assunto, ainda que em processo de construção, podendo interessar ao segmento acadêmico no aprofundamento das temáticas abordadas e na sua inter-relação teórica. Pode contribuir também com o setor econômico por meio de uma melhor conceituação e identificação da aplicação prática desta relação no desenvolvimento de estartégias organizacionais direcionadas à redução dos desperdícios e na preservação dos recursos naturais como forma de diferenciação de mercado.

O problema da pesquisa

As empresas têm conhecimento da contribuição que a produção enxuta associada à gestão ambiental pode oferecer para ajudar a reduzir custos (desperdícios) nos seus processos produtivos?

Pressupostos

- A utilização adequada do sistema de produção enxuta associado à gestão ambiental nos processos produtivos contribui para a redução de custos (desperdícios);

- As empresas desenvolvem sistemas de gestão ambiental como forma de minimizar os impactos no ambiente causados por suas operações de produção; - As empresas utilizam a complementaridade dos conceitos de green e lean em seu

processo produtivo, buscando reduzir desperdícios e aumentar a produtividade.

Objetivo geral

Investigar a relação de complementariedade entre a produção enxuta (Lean) e a gestão ambiental (Green) como estratégia de redução de desperdícios no processo produtivo das empresas investigadas.

Objetivos específicos

- Verificar o uso da filosofia lean no processo produtivo das empresas;

- Verificar a utilização das práticas de gestão ambiental desenvolvidas pelas empresas;

- Verificar o desempenho conjunto do lean e do green nos processos produtivos das organizações.

Limitações do estudo

a) o recorte regional (Ceará) restrigindo o campo de investigação em apenas três empresas, de um universo de 14 empresas dentro dos critérios estabelecidos para a escolha do universo a ser pesquisado, não permitindo que os resultados possam ser generalizados;

b) o acesso limitado aos relatórios gerenciais, indicadores de desempenho empresarial e outros documentos internos considerados estratégicos;

c) a dificuldade de acesso a algumas das empresas componentes do universo delimitado para aplicação da pesquisa, reduzindo a amostra da investigação.

Entretanto, cabe ressaltar que, independentemente do método de pesquisa e dos resultados não generalizados, eles não deixam de ser válidos e, para que se alcancem os objetivos esperados, torna-se necessário um maior rigor na realização da pesquisa, assim como a imparcialidade do pesquisador nas análises dos dados.

Estrutura do trabalho

Após a introdução, capítulo primeiro desta investigação que se destina a apresentar os passos trilhados para a sua construção, o estudo propriamente dito se incia com a fundamentação teórica básica que embasa o desenvolvimento da pesquisa, abordando as temáticas: produção enxuta (Lean) e gestão ambiental (Green), apoiando-se na revisão bibliográfica realizada por meio de livros, artigos científicos, periódicos nacionais e internacionais.

No segundo capítulo, aborda-se a produção enxuta (lean production) sua evolução no processo produtivo, os aspectos conceituais que a delimitam, suas diferentes formas de aplicação, além de se apresentar as vantagens da implantação e utilização dessa ferramenta no ambiente operacional das organizações.

O quarto capítulo trata da relação entre as duas temáticas estudadas (Lean e Green) analisando as interações, associações e benefícios advindos da complementaridade da

utilização dessas duas práticas.

A metodologia do estudo é apresentada no quinto capítulo, que detalha a sua natureza do estudo, os procedimentos para a coleta de dados, as técnicas e instrumentos adotados no desenvolvimento da investigação.

No sexto capítulo expõe-se o detalhamento dos resultados, contextualizando-se as empresas pesquisadas no estudo de caso múltiplo e na sequência apresenta-se a análise dos resultados da pesquisa empírica.

No sétimo e último capítulo, apresentam-se as considerações finais do estudo, incluindo sugestões de pesquisas futuras e encerrando-se com as referências bibliográficas utilizadas no embasamento desta dissertação.

2 PRODUÇÃO ENXUTA

Neste capítulo faz-se uma revisão da literatura sobre a produção enxuta (lean production) sua evolução no contexto histórico e econômico, resgatando as mudanças

ocorridas no ambiente dos processos produtivos. Apresentam-se ainda, os aspectos conceituais e suas diferentes formas de aplicação. Concluindo o capítulo, apresentam-se as vantagens da implantação e utilização dessa ferramenta no ambiente operacional das organizações.

Para iniciar a abordagem do tema produção enxuta faz-se necessário apresentar conceitos e definições sobre a função produção. Slack et al. (2010, p. 29) concebem a função produção como “central para a organização porque produz bens e serviços que são a razão de sua existência.” Barros Neto (1999, p. 67) considera a função produção “como a responsável pela transformação de matérias-primas, energia e informações em bens e/ou serviços”. Desta forma, esta função organizacional pode ser caracterizada como a capacidade de transformar insumos em produtos finais, sejam estes tangíveis ou não, bem como todas as atividades internas à organização que interagem com este processo.

O próximo passo antes de se introduzir os aspectos históricos da produção enxuta (Lean Production) consiste em trazer a este estudo sua definição. Assim, considera-se produção enxuta como uma forma de agregar valor ao processo produtivo, alinhando na melhor seqüência possível as ações, realizando as atividades de maneira eficaz e sem interrupção, ou seja, fazer cada vez mais com cada vez menos: menos esforço humano, menos equipamento, menos tempo, menos espaço e de forma customizada.

2.1 A evolução da produção enxuta

Em meados do século XVIII, inicia-se na história da humanidade a revolução industrial, que se caracteriza pelo período de declínio do modelo feudal, identificado na idade média, e que tinha como base a produção artesanal em pequenas oficinas, em que o artesão era responsável por todas as etapas do processo produtivo.

crescimento das indústrias europeias, confirmando o modelo econômico capitalista, proposto por Adam Smith, como a geração de riqueza para o empresariado local e o trabalho do operário fabril.

É nesse período que Frederick Taylor inicia suas experiências pelo trabalho do operário, no chão de fábrica, tendo como foco o desenvolvimento de suas tarefas, defendendo que a organização e a administração deveriam ser estudadas e tratadas cientificamente e não de maneira empírica e por meio da improvisação. Nesse cenário surge o planejamento e a utilização de métodos de trabalho como ferramentas para a obtenção de maior produtividade e para a solução dos problemas gerenciais identificados nas indústrias locais.

Segundo Dennis (2008, p. 20):

O sistema de Taylor se baseava na separação entre planejamento e produção. Engenheiros industriais, através de novas técnicas tais como estudos de tempo e movimento, determinavam a “melhor forma” de fazer o trabalho, deixando as tarefas repetitivas e de ciclo rápido para a mão-de-obra.

Dentre essas experiências destaca-se o estudo dos tempos e movimentos, que consistia basicamente em decompor cada tarefa e cada operação da tarefa em uma série ordenada de movimentos simples, para que aqueles tidos como “inúteis” fossem eliminados e os movimentos tidos como “úteis” fossem simplificados, proporcionando a economia de tempo e de esforço ao operário.

Ao mesmo tempo, Taylor realizava a medição do tempo para a realização das tarefas e a determinação do tempo médio que um operário comum levaria para a execução de uma determinada tarefa. Com isso, padronizava-se o método de trabalho e o tempo destinado à sua execução, cabendo ao trabalhador atingir o mínimo de produção estabelecida pela gerência como forma de aumentar a produtividade das empresas.

Nesse período destaca-se a contribuição de Henry Ford, com a criação da linha de montagem móvel com produção em massa, padronizada e de custo baixo. Na produção em massa a progressão do produto por intermédio do processo produtivo é planejada, ordenada e contínua, sendo o trabalho entregue ao trabalhador em vez de ser-lhe atribuída a iniciativa de ir buscá-lo, atuando diretamente na redução dos custos com armazenagem e no aumento da produção.

Para Dennis (2008, p. 22) “O sistema de Ford lançou a empresa à liderança industrial. As eficiências resultantes eram tantas que Ford conseguiu dobrar os salários dos trabalhadores da montagem para cinco dólares por dia.” Esta redução de custos se baseia na implementação da produção em massa utilizando-se dos princípios de intercambialidade de peças, na redução das atividades desempenhadas por cada trabalhador e na aplicação da linha de montagem móvel.

Na visão de Barbieri (2007, p. 8):

A era industrial alterou a maneira de produzir degradação ambiental, pois ela trouxe técnicas produtivas intensas em material e energia para atender mercados de grandes dimensões, de modo que a escala de exploração de recursos e das descargas de resíduos cresceu a tal ponto que passou a aumentar a possibilidade de subsistência de muitos povos na atualidade e das gerações futuras.

O Japão na década de 1950 resumia-se a um país destruído pela Segunda Guerra Mundial, cujas empresas lutavam para se reerguer e alavancar novamente a economia nacional, tendo como base as técnicas desenvolvidas por Taylor e Ford, bem como os conceitos de qualidade total criados por Edwards Deming.

A Toyota Motor Company, liderada por Taiichi Ohno, intensifica a consolidação do seu sistema de produção que se baseava na eliminação de desperdícios e na fabricação com qualidade, possibilitando a manufatura de produtos de alta qualidade e baixo preço. A introdução pioneira do conceito de produção enxuta levou a Toyota à posição de terceira montadora do mundo, atrás apenas de General Motors e da Ford.

Segundo Womack, Jones e Roos (2004, p. 53):

enxuto, como a Toyota, necessita de metade do tempo e trabalho de um produtor em massa como a GM, para projetar um novo modelo. Assim sendo, a Toyota pode oferecer duas vezes mais veículos com o mesmo orçamento para desenvolvê-los.

O Sistema de Produção Enxuta ou Sistema Toyota de Produção (STP) tem como base a eliminação do desperdício e consiste em capacitar as organizações para responder com rapidez às constantes flutuações de demanda do mercado por meio do alcance efetivo das principais dimensões da competitividade: Flexibilidade, Custo, Qualidade, Atendimento e Inovação. Segundo Nishida (2006, p. 1), “o foco principal da produção lean é a eliminação sistemática dos desperdícios de tudo aquilo que não agrega valor às atividades no processo de produção”.

Esse sistema busca insistentemente agregar valor ao seu processo produtivo, estabelecendo um fluxo contínuo de produção, eliminando o desperdício e o retrabalho e tendo sempre como foco o atendimento das necessidades de seus clientes e o desenvolvimento da melhoria contínua em busca da perfeição.

Ancorada por esses fatores, a Toyota cria uma filosofia operacional denominada de produção enxuta, que consiste na adoção de uma cadeia de suprimentos enxuta e altamente terceirizada, que prevê a eliminação dos estoques e a busca permanente pela agilização do processo produtivo. Assim, a empresa promove a transferência de seu know-how para os parceiros, treinados para atuar de acordo com a cultura Toyota (LIKER e MEIER, 2007).

O compartilhamento do conhecimento cria redes que facilitam a troca de informações, com o objetivo de alcançar o equilíbrio entre os principais fatores da cadeia de suprimentos, promovendo a melhoria contínua e levando ao extremo o conceito de Just in Time (JIT) (IYER; SESHADRI; VASHER, 2010).

O modelo Taylorista-Fordista priorizava a padronização no processo produtivo, não focava na satisfação das necessidades dos clientes, mas, tão somente, a redução de custos. Já no Modelo Toyota de Produção, além de atuar nesta redução, tendo como filosofia a eliminação de erros, a redução de estoques, o mapeamento dos processos e a interligação com os fornecedores, a organização tinha como objetivo principal o atendimento das necessidades de seus clientes.

Na retrospectiva histórica da função produção, o paradigma Toyotista pode ter contribuído para a evolução ocorrida nessa função, uma vez que assistiu a passagem da produção artesanal para a produção em massa e, em seguida, para a produção enxuta (AZEVEDO; BARROS NETO; NUNES, 2010).

O STP vem sendo implementado em várias empresas ao redor do mundo com o objetivo de levá-las a atingir um alto grau de desempenho e competitividade, acelerar seus processos, reduzir desperdícios e melhorar a qualidade. Este modelo busca a realização do conceito de Just in Time, que significa produzir o produto necessário na quantidade necessária no momento necessário (WOMACK; JONES; ROOS, 2004).

2.2 A produção enxuta e o desperdício

Argumentando sobre a importância da produção enxuta na otimização dos processos operacionais, Reis e Figueiredo (1995, p. 40) alertam que “os desperdícios provenientes da produção excessiva referem-se à fabricação de lotes em quantidade superior à da demanda imediata do mercado, não só formando estoques, mas também camuflando as perdas com unidades defeituosas, atrasos e erros”.

Também definindo desperdício, Elias e Magalhães (2003, p. 2) afirmam que:

Desperdício significa qualquer atividade que absorve recursos mas que não cria valor. Valor significa a capacidade de oferecer um produto/serviço no momento certo a um preço adequado, conforme definido pelo cliente. A base da produção enxuta é, uma vez eliminados os desperdícios, reduzir os custos de produção e maximizar a satisfação do cliente, ou seja, o valor agregado.

O objetivo de redução de desperdícios visualizado pela produção enxuta deve estar alinhado aos objetivos desenvolvidos pelas práticas da gestão ambiental, visto que essa redução contribui significativamente para a minimização dos impactos ambientais causados pelas operações industriais. Reis e Figueiredo (1995) argumentam que a idéia do desperdício é antiga e remonta aos tempos da Revolução Industrial de Henry Ford, permanecendo seu conceito inalterado até hoje.

Na visão de Womack, Jones e Roos (2004, p. 75):

As melhores fábricas norte-americanas mostram que a produção enxuta pode ser plenamente implementada pelas companhias ocidentais, e as melhores fábricas nas nações em desenvolvimento mostram que a produção enxuta pode ser introduzida em qualquer parte do mundo.

Browning e Heath (2009) exploram como perspectivas de novidade, complexidade e instabilidade que afetam a relação entre a execução lean e os custos de produção, desenvolvendo assim um novo modelo sobre a redução dos custos de produção.

Miller, Pawloski e Standridge (2010) também estudaram os princípios de manufatura enxuta em uma pequena empresa de produção de móveis e comprovaram que a implantação de uma filosofia lean tem atuado na eliminação de resíduos e ajudado a empresa a atender a demanda crescente de seus clientes.

No ambiente da manufatura brasileira, o avanço dos estudos acerca do sistema de produção enxuta tem impulsionado a flexibilidade e a qualidade nas operações industriais e em suas cadeias de fornecimento.

produção enxuta na empresa e assim realizar uma mudança cultural como forma de intensificar os resultados decorrentes da aplicação dessa metodologia.

Nessa análise foi possível caracterizar o processo de capacitação realizado pela empresa, melhorar a visualização e a compreensão acerca da maneira como é possível desenvolver colaboradores para a implementação de um programa de produção enxuta. Identificou-se ainda, a elaboração de uma estrutura referencial teórica, que relaciona diferentes dimensões do sistema de produção enxuta, para auxiliar a condução das etapas do processo de capacitação desse sistema de gestão.

Ferreira (2004) também destaca os benefícios provenientes da utilização dos conceitos de produção enxuta em uma empresa de autopeças, por meio da implementação de uma nova divisão que atua de forma corretiva e preventiva, como forma de contribuir para a redução do desperdício e dos custos operacionais. Descreve os métodos utilizados por esta empresa para a eliminação de potenciais desperdícios e a relação entre o sistema de manufatura convencional (americano) e o sistema de manufatura enxuta (japonês), identificando neste segundo modelo, um maior índece de produtividade em relação ao primeiro, que por sua vez, ainda é bastante utilizado pelas organizações atuais.

Contribuindo sobre o assunto, Nazareno (2003, p. 62), discute o uso de ferramentas da produção enxuta (mapeamento do fluxo de valor, produção puxada, kanban e células de produção), como estratégia de mudança e melhoria organizacional em uma empresa de bebedouros e em uma empresa produtora de tanques para armazenagem e resfriamento de leite. Propõe ainda um método, desenvolvido com base no conceito de gerenciamento da mudança e melhoria organizacional, bem como a aplicação das práticas de manufatura enxuta visando “auxiliar os gerentes na concepção, desenvolvimento, implementação e monitoramento de um processo de transformação enxuta de suas empresas.” Tudo isso por meio da abordagem sistêmica das particularidades imprescindíveis para o sucesso desta estratégia.

organizações, no tocante à implementação da filosofia enxuta e ainda, as necessidades e oportunidades de pesquisa sobre esta temática.

Os resultados obtidos por Saurin, Ribeiro e Marodin (2010) indicam que a cultura organizacional enxuta e mapeamento do fluxo de valor são os temas de maior interesse para a ampliação dos conhecimentos indicados pelos entrevistados, principalmente, devido ao recente destaque que esta temática tomou na literatura.

Por outro lado, “os resultados reforçam a percepção de conhecimento insuficiente acerca da real natureza das práticas por parte de muitos respondentes”, ressaltam Saurin, Ribeiro e Marodin (2010, p. 839), podendo indicar que muitas empresas que adotam as ferramentas de produção enxuta, ou que se utilizam de sua filosofia de redução de desperdícios, ainda não são capazes de identificar aplicabilidade prática do lean por não dominarem esse conceito.

2.3 A filosofia Just in Time

O JIT foi desenvolvido pelo Toyota Production System (TPS, em português, Sistema Toyota de Produção) em meados da década de 1970 e consiste em uma metodologia anterior à da produção enxuta, mas que compartilha os mesmos objetivos de gerenciamento das operações com o foco na redução de desperdícios e na elevação da eficiência produtiva da organização. É caracterizado como a metodologia de atender ao cliente “na hora” em que ele necessita, utilizando-se uma maior velocidade no abastecimento para reduzir o tempo de ressuprimento, com baixos níveis de estoques e “zero desperdício”.

Segundo Ritzman, Krajewski e Malhotra (2009, p. 288):

A filosofia Just in time (JIT) é simples mas eficaz – elimina o desperdício reduzindo o excesso de capacidade ou estoque e removendo atividades que não agregam valor. As metas são gerar serviços e produtos quando necessário e aumentar continuamente os benefícios de valor agregado das operações.

Antes, tem como objetivos principais a qualidade e a flexibilidade, aplicando práticas de melhoria contínua e de busca incessante pela redução dos desperdícios no processo produtivo (CORRÊA; CORRÊA, 2005).

Entretanto, na visão de Ballestero-Alvarez (2010, p. 255) “o objetivo maior do Just in Time é oferecer respostas rápidas aos clientes e simultaneamente minimizar os

estoques.”

Autores como Slack et al. (2010, p. 355) definem o JIT como “produzir bens e serviços exatamente no momento em que são necessários – não antes para que não se transformem em estoque, e não depois para que os clientes não tenham que esperar.” Assim, visam a atender a demanda de forma instantânea, sem comprometer a qualidade e ainda reduzir ao máximo os desperdícios, com a redução do tamanho dos lotes de compra, e atuando em uma evolução contínua dos processos e da aprendizagem dos funcionários (LIKER; MEIER, 2007).

Ainda segundo Corrêa e Corrêa (2005, p. 419), “o objetivo da filosofia JIT é reduzir os estoques, de modo que os problemas fiquem visíveis e possam ser eliminados através de esforços concentrados e priorizados”, evitando os excessivos níveis de estoque que podem esconder problemas operacionais da organização como: re-trabalho, operadores despreparados, refugos, atraso nas entregas, gargalos na produção e demanda instável. Estes estoques ocupam espaço físico de armazenagem e representam altos investimentos de capital, resultando assim na diminuição da qualidade do serviço e da produtividade (REIS; FIGUEIREDO, 1995; COONEY, 2002).

A implantação da filosofia JIT requer, entre outros aspectos, um comprometimento global da organização, como forma de garantir que todos os colaboradores estejam engajados na redução dos desperdícios e no aumento da eficiência geral da organização. Talvez por essa razão sejam identificadas algumas expressões que usualmente traduzem os aspectos da filosofia JIT e que são abordados como estratégias de operação para o sucesso do sistema.

para o bom andamento do sistema. Liker e Meier (2007, p. 41) defendem que “construir uma comunidade de aprendizagem significa ter indivíduos com capacidade de aprender”, sugerindo, dessa forma, a importância da manutenção de um comprometimento recíproco na relação funcionário versus empresa, visto que todos serão beneficiados pelos resultados positivos da operação.

Reis e Figueiredo (1995, p. 41) argumentam ainda que:

O Just in Time não é um pacote fechado, mas uma espécie de guarda-chuva que compreende a aplicação de conjunto de programas de redução de desperdícios, dentre os quais: produção nivelada ou mesclada de lotes de pequenas quantidades; desenvolvimento de fornecedores; produção puxada, monitorada por kanbans; racionalização do uso do espaço, com a adoção do layout por produto e a organização em células de fabricação; automação de baixo custo; e padronização e simplificação de produtos e processos.

Discorrendo sobre o tema Ballestero-Alvarez (2010, p. 263-264) defende que é necessária a adoção de uma visão diferenciada para se atuar dentro da filosofia JIT, visto que “trabalhar dentro de uma célula é diferente de trabalhar dentro de uma linha. A utilização do layout celular transforma todas as áreas da empresa em pequenas linhas de produção

autônomas”. A referida autora identifica ainda as principais características da gestão JIT, que são:

a) ênfase na manutenção preventiva dos equipamentos, minimizando a ocorrência de paradas não previstas e reduzindo os estoques entre os postos de trabalho; b) layout em U, colocando os postos de trabalho bem próximos uns dos outros, o

que evita a necessidade de espaços físicos grandes;

c) utilização de equipamentos menores, mais flexíveis, em geral desenvolvidos pela equipe de engenharia da fábrica, de manutenção simples, podendo-se agregar novas unidades para ajustar a capacidade à demanda;

d) flexibilidade na mão-de-obra, incentivo à realocação e rotatividade do pessoal.

Da mesma forma, Slack et. al. (2010, p. 356) recomendam a manufatura de fluxo contínuo; a manufatura de alto valor agregado; a produção sem estoque; a manufatura veloz; manufatura enxuta; o processo induzido de resolução de problemas e a manufatura em tempo reduzido, como o conjunto de estratégias relacionadas à aplicação da filosofia JIT.

Conforme ainda Slack et al. (2010, p. 377):

A justificativa central para a produção just in time é de que os baixos níveis de estoque por ela gerados, não só economizam investimento, mas também tem um significativo impacto na habilidade da produção de aprimorar sua eficiência intrínseca. Isto leva a uma definição mais ampla de JIT, o qual pode ser visto como uma filosofia de produção que ataca todos os tipos de desperdícios.

Diante dos argumentos apresentados pelos autores observa-se a preocupação quanto à redução dos desperdícios (tempo, materiais e custos) com a utilização da produção enxuta, a redução do nível de estoques e a rapidez na resolução das contingências.

Como filosofia de atuação, o JIT se utiliza de técnicas, metodologias e ferramentas de gestão, com o objetivo de reduzir os desperdícios de forma que sua implantação necessita do envolvimento de toda a organização e de aperfeiçoamento contínuo. Caracteriza-se assim como um conjunto de estratégias de planejamento e controle que busca a maior eficiência das operações organizacionais, sendo o JIT considerado um dos pilares da Produção Enxuta (NAZARENO, 2003).

Segundo Shah e Ward (2003) apud Godinho Filho e Fernandes (2004, p. 1), “a abordagem da manufatura enxuta engloba uma ampla variedade de práticas gerenciais, incluindo just in time, sistemas de qualidade, manufatura celular, entre outros.” Assim, a manufatura enxuta busca o alinhamento destas práticas gerenciais para desenvolver um ambiente onde o processo produtivo seja orientado pelas necessidades do cliente, utilizando-se de um sistema produtivo de alta qualidade, com custos mais baixos e reduzindo ao máximo os desperdícios.

2.4 A Produção Enxuta (Lean Production)

Esta filosofia idealizada por Taiichi Ohno, gerente da Toyota Motors Company, ficou mundialmente conhecida como Sistema TPS.

Segundo Nazareno (2003), nesse momento histórico a Toyota procurava remover as ineficiências entre as atividades de processamento, inspeção e transporte e posteriormente buscou reduzir a geração dos estoques intermediários e de produtos finais ao longo do seu processo produtivo, com o objetivo principal de reduzir seus custos operacionais.

Esse sistema consiste em um modelo de gestão centrado na qualidade, com foco na participação de todos, visando o sucesso em longo prazo, por meio da satisfação do cliente e da concessão de benefícios para todos os membros da organização e para a sociedade. Tem como objetivo central capacitar as organizações para responder com rapidez às constantes flutuações de demanda do mercado por intermádio do alcance efetivo das principais dimensões da competitividade: flexibilidade, custo, qualidade, atendimento e inovação, de forma contínua buscando a sustentabilidade da vantagem competitiva (GODINHO FILHO; FERNANDES, 2004; WOMACK; JONES; ROOS, 2004).

Monden (1984, p. 1) apud Ballestero-Alvarez (2010, p. 71) define a produção enxuta como “um método racional de fabricar produtos pela completa eliminação de elementos desnecessários à produção, com o propósito de reduzir custos.” Sua ideia básica consiste em “produzir os tipos de unidades necessárias no tempo necessário e na quantidade necessária”. Assim, faz-se necessário, inicialmente, identificar “o que” será produzido, de acordo com a necessidade do cliente, e “como” será produzido, ou seja, eliminando tudo o que não agrega valor no processo produtivo, sejam materiais, processos, ou até mesmo postos de trabalho.

Na visão de Godinho Filho e Fernandes (2004, p. 2), por sua vez, a produção enxuta pode ser entendida como:

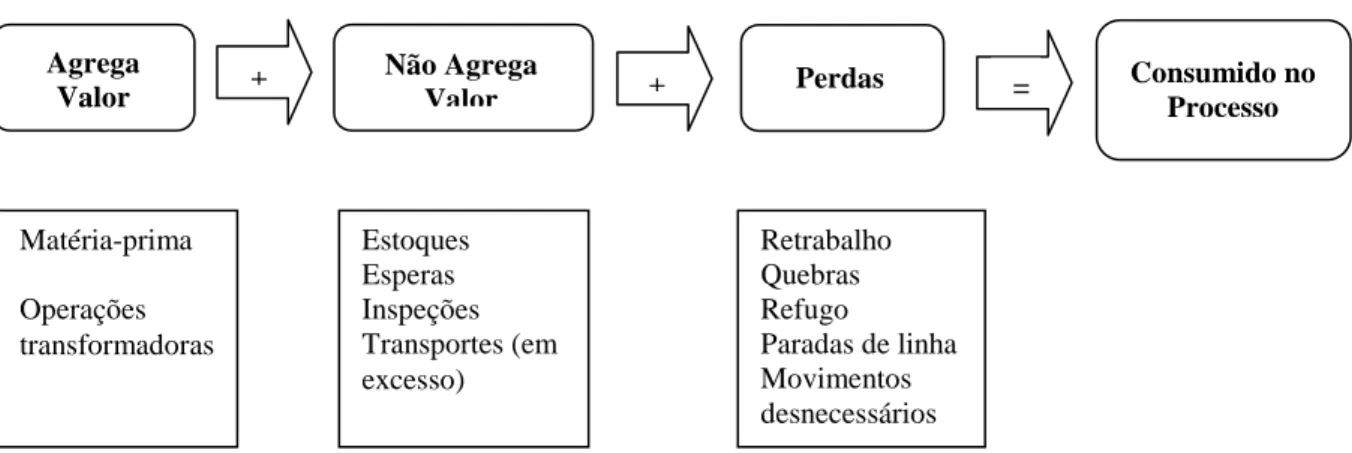

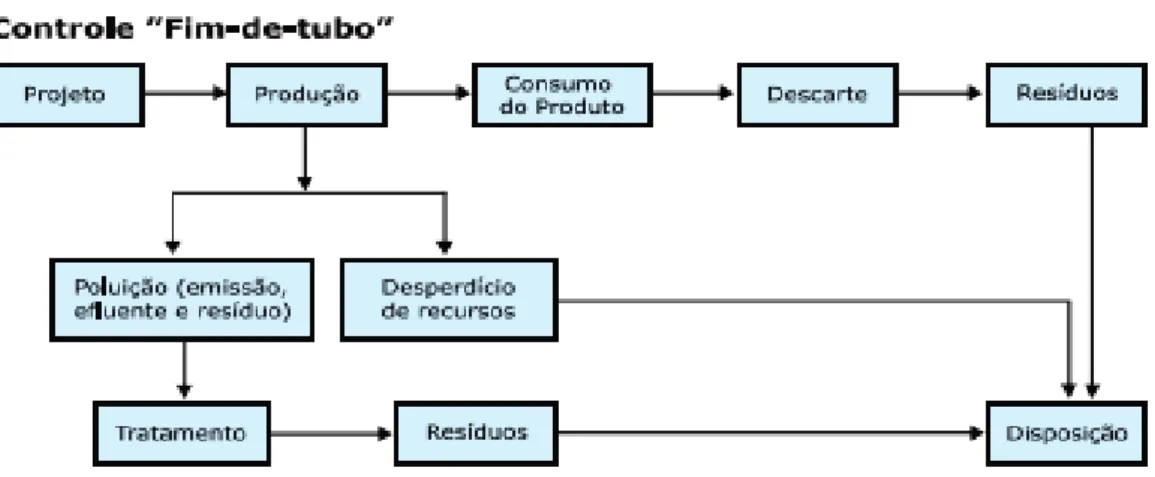

Na Figura 1, são apresentadas as diferenças entre atividades que agregam valor, atividades que não agregam valor e as perdas ocasionadas no processo produtivo que devem ser minimizadas ao máximo para se alcançar um nível ótimo de produtividade e redução de custos, defendidas pela produção enxuta:

Figura 1 – Consumo do processo para produzir um bem

Fonte: Adaptada de Ballestero-Alvarez (2010, p. 75).

Para Azevedo, Barros Neto e Nunes (2010, p. 5), a produção enxuta consiste na “eliminação do desperdício em toda e qualquer área da produção, inclusive relações com clientes, desenho de produtos, rede de fornecedores e administração da fábrica”. A diferença básica entre a filosofia de gerenciamento tradicional e a lean production se evidencia principalmente no aspecto conceitual, indicando que os procedimentos lean sejam aplicados em todas as indústrias que produzem bens e serviços, enquanto que o modelo tradiconal está mais alinhado ás práticas tangíveis da manufatura propriamente ditas.

Na visão de Liker e Meier (2007, p. 38-39), “o resultado é um processo enxuto que proporciona alta qualidade aos clientes a um baixo custo, dentro do prazo e que permite que a Toyota seja compensada sem precisar manter enormes quantidades de estoque.”

Meirelles (2007, p. 82), por sua vez, defende que o Sistema de Produção Enxuta afastou-se das características da organização do trabalho da produção em massa de Ford, “sendo em grande parte responsável pela disseminação do trabalho em equipe, da flexibilidade da força de trabalho e da aproximação do trabalhador operacional aos assuntos relacionados à gestão”.

Agrega Valor

Não Agrega

Valor Perdas Consumido no Processo

+ + =

Matéria-prima Operações transformadoras

Estoques Esperas Inspeções Transportes (em excesso)

Retrabalho Quebras Refugo

De acordo com Ferreira (2004, p. 22):

A produção enxuta usa times de trabalhadores com várias habilidades em todos os níveis de organização, e usa máquinas altamente flexíveis e cada vez mais automatizadas para produzir grandes volumes de produtos em enorme variedade, com melhor aproveitamento dos recursos existentes, em quantidade suficiente. O produtor enxuto define seu objetivo na perfeição, produzindo sempre maiores benefícios e delegando, a cada trabalhador, uma parte da responsabilidade.

A produção enxuta exige um programa constante de aperfeiçoamento dos processos para aumentar a eficiência e reduzir os custos com desperdícios, sejam estes de tempo, em materiais, força de trabalho ou financeiros (FERREIRA, 2004). Atualmente a Toyota é caracterizada como benchmarking da indústria automobilística e “esteve na vanguarda das empresas que desenvolveram sistemas de ferramentas enxutas para a produção” (RITZMAN; KRAJEWSKI; MALHOTRA, 2009, p. 287).

O livro “A máquina que mudou o mundo” introduziu o conceito de produção enxuta (lean production), e desde então tem sido uma das referências mais citadas pelos estudiosos da gestão de operações na última década (HOLWEG, 2007). Este livro é baseado em um dos maiores estudos realizado na indústria automotiva mundial, o International Motor Vehicle Program (IMVP, em português, Programa Internacional de Veículos Automotores)

do Massachusetts Institute of Tecnology (MIT), com um investimento total de cinco milhões de dólares, realizado num período de cinco anos e abrangendo 14 países.

Segundo Womack, Jones e Roos (2004, p.3):

A produção enxuta é “enxuta” por utilizar menores quantidades de tudo em comparação com a produção em massa: metade do esforço dos operários na fábrica, metade do espaço para fabricação, metade do investimento em ferramentas, metade de horas de planejamento para desenvolver novos produtos em metade do tempo. Requer também bem menos da metade dos estoques atuais no local de fabricação, além de resultar em bem menos defeitos e produzir uma maior e sempre crescente variedade de produtos.

Do ponto de vista da prática de produção, o Just in Time é fundamental para o conceito de lean production, porque impulsiona o uso de controles visuais da fábrica, as atividades de melhoria contínua e intensifica a delegação de responsabilidades. A partir de uma visão teórica, a utilização do fluxo de Just in Time é também importante para o conceito de produção enxuta, porque agrega valor ao serviço com a utilização de lotes econômicos e um fluxo de processo mais eficiente (COONEY, 2002).

Pesquisando sobre o assunto, Melton (2005, p.662) identifica algumas ferramentas como sendo igualmente fundamentais no desenvolvimento de uma produção enxuta eficiente que são:

a) Kanban – gestão a vista, para dar suporte ao fluxo de “puxar” produto por

intermédio do processo de fabricação conforme as necessidades dos clientes; b) 5 S's – programa simplificado de gestão da qualidade, que consiste na

implementação de um conjunto de atividades visando melhorar a limpeza, a organização e a apresentação pessoal dos colaboradores com o objetivo de iniciar as práticas de melhoria contínua na organização;

c) Controle Visual – método de medição de desempenho no “chão de fábrica”,

de forma ilustrada que aplica o conceito de propriedade dos processos de trabalho realizados pelo operador;

d) Poka-yoke – “dispositivo a prova de erros”, ferramentas projetadas para impossibilitar o operador de realizar uma atividade de forma errada;

e) SMED (Single Minute Exchange of Dies – “troca rápida de matrizes”) –

técnica para a redução de troca de ferramentas em um processo.

Ballestero-Alvarez (2010, p. 71-72) identifica três conceitos fundamentais para o sucesso da produção enxuta e defende que estes devem ser considerados como “submetas para assegurar o êxito do método”. São eles:

a) Controle de quantidade – identifica a capacidade que o sistema apresenta

para se adaptar às oscilações diárias e mensais de demanda em termos de quantidade e variedade;

b) Qualidade assegurada – cada processo será alimentado apenas com unidades

c) Respeito às pessoas – deve ser enaltecido e cultivado, pois é quem faz do

método da produção enxuta algo vivo dinâmico e flexível.

A sustentabilidade da vantagem competitiva é defendida por Porter (1989) para garantir que o desempenho acima da média alcançado por uma estratégia frente aos concorrentes, seja aplicado de forma contínua nas empresas, de modo que esse resultado possa se mostrar diante das alterações de mercado. Assim, faz-se necessária a atualização constante da estratégia de redução de custos desenvolvida pela produção enxuta, como forma de a organização se destacar junto aos concorrentes e com isso, obter maiores resultados financeiros, garantindo a sustentabilidade da vantagem competitiva desenvolvida a partir da implantação desta filosofia industrial.

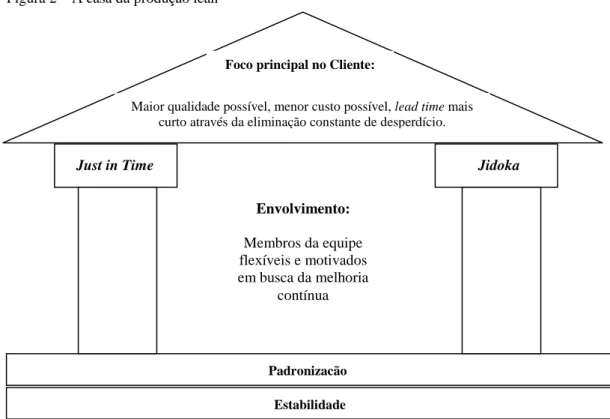

Dennis (2008) defende que para um melhor entendimento da filosofia lean, é importante abordar de forma estruturada a visão dos pilares que sustentam o conceito do modelo japonês de produção desenvolvido na Toyota.

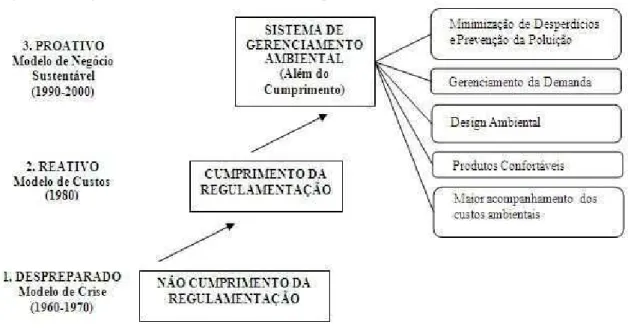

A partir dos estudos realizados pelo Japanese Management Association (1989), Denis (2008) resume o conceito dos pilares da produção lean, conforme apresentado na Figura 2:

Figura 2 – A casa da produção lean

Fonte: Adaptada de Dennis (2008, p. 37).

Foco principal no Cliente:

Maior qualidade possível, menor custo possível, lead time mais curto através da eliminação constante de desperdício.

Just in Time Jidoka

Padronização

Estabilidade Envolvimento:

Membros da equipe flexíveis e motivados em busca da melhoria

A base do sistema lean consiste na estabilidade do sistema e na padronização dos processos em que as paredes são a entrega de peças e produtos Just in Time (no momento em que são solicitadas) e o Jidoka (automação inteligente, consistindo no desenvolvimento de processos com alta competência e alto índice de contenção de falhas), o processo em que o operador da linha tem a competência de parar a linha de produção quando for detectada alguma anormalidade, desencadeando assim, um esforço conjunto para identificar a causa raiz do problema e executar a sua resolução imediata (FERREIRA, 2004).

O telhado, ou seja, a meta deste sistema é o foco que a produção enxuta tem no cliente, entregando-lhe o maior nível de qualidade possível ao menor custo. E a parte central do sistema consiste no envolvimento de todos os membros da equipe, com o intuito de que desenvolvam suas atividades da melhor maneira possível (DENNIS, 2008).

Iyer, Seshadri e Vasher (2010) ainda defendem o heijunka (ou nivelamento) como uma técnica desenvolvida pela Toyota para evitar o congestionamento da cadeia de suprimentos e o acúmulo des estoques, se utilizando de uma programação mais eficiente, no qual os pedidos de produção são nivelados de acordo com a necessidade do mercado consumidor, por meio de uma previsão de demanda flexível, reduzindo o volume dos estoques e aumentando a frequência dos abastecimentos pelos forncedores.

Segundo Iyer, Seshadri e Vasher (2010, p. 87) “O heijunka desempenha um papel vital nas operações da cadeia de suprimentos da Toyota. Ele uniformiza o fluxo de peças dos fornecedores às unidades de montagem e também serve para nivelar o fluxo de veículos destas para as concessionárias.”

Meirelles (2007) considera ainda que o desenvolvimento e a capacitação dos recursos humanos, o comprometimento dos trabalhadores e da alta gerência e a disseminação da “mentalidade enxuta” em todos os níveis da organização são práticas essenciais da produção enxuta.

mais satisfatório, oferecendo feedback imediato sobre os esforços para transformar desperdício em valor, criando novas atividades em nome da eficiência, com o principal objetivo de eliminar os desperdícios.

Segundo Melton (2005, p. 662) “Lean é uma revolução que não se dá apenas sobre o uso de ferramentas, ou mudando alguns passos em nossos processos de fabricação, mas sim sobre a mudança completa de nossos negócios.”

Cooney (2002) realizou uma revisão na literatura para demonstrar que o sistema de produção enxuta pode ser aplicado universalmente nas organizações, defendendo que suas práticas podem ser adotadas e adaptadas para as indústrias modernas, com o objetivo de agregar valor ao processo produtivo.

Defensores da produção enxuta como Jones (1992 apud COONEY, 2002, p. 1132), destacam cinco elementos da organização no sistema Lean, que são:

1. A delegação de responsabilidades para os trabalhadores da linha de frente da operação;

2. Sua organização em equipes de trabalho;

3. Envolvimento dos trabalhadores na melhoria contínua; 4. O uso de controles visuais fábrica (gestão a vista);

5. O uso do JIT para reduzir os estoques em processo e eliminar o desperdício.

Dentre esses elementos, os desperdícios merecem atenção e podem ser caracterizados como todo e qualquer recurso gasto, além do mínimo necessário, para produzir bens ou serviços. No processo de manufatura a redução deste desperdício caracteriza-se pela redução significativa dos custos de produção (FERREIRA, 2004).

2.5 Vantagens na implantação da produção enxuta

Com a divulgação do conceito Lean e a utilização de suas ferramentas por diversas empresas, a produção enxuta se expandiu e tem sua visão aplicada a todos os aspectos da cadeia de abastecimento. Existem atualmente diversos exemplos da aplicação de “pensamento enxuto” em processos de negócio, a exemplo do gerenciamento de projetos, design e concepção de novos produtos, construção civil e no processo de manufatura de vários

produtos e serviços.

Argumentando sobre os principais benefícios da produção enxuta, Melton (2005, p. 663) caracteriza as diversas melhorias observadas nos processos industriais modernos dando como exemplo a indústria automobilística, na qual foi identificada uma grande utilização dessa metodologia com os seguintes resultados:

a) diminuição dos prazos de entrega para os clientes; b) redução de estoques para os fabricantes;

c) melhor gestão do conhecimento.

Além dessas vantagens, a produção enxuta pode ser aplicada em toda a cadeia de suprimentos e proporcionar o máximo de benefícios dentro da organização, que busca atuar de forma sustentável e alcançar melhores resultados em longo prazo.

Por outro lado, alguns aspectos importantes precisam ser observados na aplicação desse conceito e que na visão de Melton (2005, p. 663) se constituem nos dois maiores problemas com o uso da lean production para processos de negócios: a falta de percepção pela organização de benefícios tangíveis e a opinião de que muitos processos de negócios já são eficientes, não necessitando de nenhuma mudança, conforme explicitado abaixo:

a) há muitos benefícios tangíveis associados aos processos lean no negócio, um dos quais reside na maior rapidez que imprime ao processo, agregando dessa forma importantes benefícios financeiros para a operação da empresa e o atendimento das necessidades dos clientes;

muito eficientes, porém a utilização do “pensamento enxuto” obriga os gestores a rever toda cadeia de suprimentos em que o processo de negócio se sustenta e isso frequentemente revela os gargalos e as bolsas de ineficiência.

Considerando todas essas argumentações entende-se que a implantação da produção enxuta (lean manufacturing) consiste em uma estratégia para aumentar a vantagem competitiva das empresas visto que, por intermédio da utilização de técnicas e ferramentas para a redução dos desperdícios no processo produtivo, é possível alcançarem uma diferenciação em relação aos concorrentes.

Reis e Figueiredo (1995, p. 47) defendem que a convivência com as perdas no processo produtivo pode “[...] representar um obstáculo para a recuperação da competitividade das empresas brasileiras, especialmente quando se leva em conta a abertura da economia, a globalização dos mercados e o comportamento do consumidor cada vez mais exigente”.

Sobre a estratégia de diferenciação de custos, Porter (1989, p. 89) defende que:

Uma empresa conta com uma vantagem de custo, se seu custo cumulativo da execução de todas as atividades de valor for mais baixo do que os custos dos concorrentes. O valor estratégico de custo está baseado em sua sustentabilidade. [...] A vantagem de custo leva a um desempenho superior, caso a empresa ofereça um nível aceitável de valor ao comprador, de modo que sua vantagem de custo não seja anulada pela necessidade de cobrar um preço inferior ao da concorrência.

3 GESTÃO AMBIENTAL

Neste capítulo apresentam-se: a relevância da gestão ambiental para as organizações, suas definições e características, e as contribuições desse sistema para a produção enxuta por meio de modelos como: RSC, Consumo Verde, Logística Reversa, Produção Mais Limpa (P+L) e Proatividade ambiental, os quais se constituem em estratégias para melhorar o desempenho do processo produtivo empresarial. Fechando o capítulo aborda-se o sistema de gestão ambiental que estabelece critérios de avaliação do deaborda-sempnho ambiental denominado de ISO 14001.

3.1 A importância da gestão ambiental nas organizações

As organizações visam o lucro e a rentabilidade como razão primeira de sua existência e encontram, no atendimento às necessidades dos clientes, o caminho principal para o atingimento desse lucro. No mundo dos negócios atual, a sociedade cobra das organizações uma política de gestão sócio-ambiental, de forma a intensificar o consumo de produtos ambientalmente corretos, ou seja, produtos e serviços projetados para causar o menor impacto possível ao meio ambiente (COELHO, et al., 2008).

Ottman (1994) apud Epelbaum (2004, p. 23) analisa que a mudança do comportamento da sociedade e dos consumidores, afirmando que passaram a buscar uma visão de longo prazo, uma experiência coletiva (mais do que individual) e a qualidade no consumo acima da quantidade (“menos é mais”).

Ballestero-Alvarez (2010, p. 15) defende que “não se entenda mais que o desenvolvimento econômico seja conseguido à custa da qualidade de vida e da destruição da Terra. É possível conciliar os interesses do crescimento econômico com a justiça social, a prudência ecológica e a ética profissional.”