Dissertação de Mestrado

METODOLOGIA PARA CONTROLE

OPERACIONAL DE BARREIRAS

GEOSSINTÉTICAS EMPREGADAS EM

DEPÓSITOS DE REJEITOS DE MINERAÇÃO

AUTORA: JÚLIA CALDEIRA RAMOS

ORIENTADOR: Prof. Dr. Romero César Gomes (UFOP)

PROGRAMA DE PÓS-GRADUAÇÃO EM GEOTECNIA DA UFOP

Catalogação: sisbin@sisbin.ufop.br

R175m Ramos, Júlia Caldeira.

Metodologia para controle operacional de barreiras geossintéticas empregadas em depósitos de rejeitos de mineração [manuscrito] / Júlia Caldeira Ramos. – 2013.

119f.: il., color.; grafs.; tabs. ; fig.

Orientador: Prof. Dr. Romero César Gomes.

Dissertação (Mestrado) - Universidade Federal de Ouro Preto. Escola de Minas. NUGEO.

Área de concentração: Geotecnia de Barragens.

1. Rejeitos industriais - Teses. 2. Durabilidade (Engenharia) - Teses. 3. Propriedades mecânicas – Teses. 4. Propriedades térmicas – Teses I. Gomes, Romero César. II. Universidade Federal de Ouro Preto. III. Título.

iii

DEDICATÓRIA

iv

AGRADECIMENTOS

Primeiramente agradeço a Deus que me abençoou com muita força, perseverança e dedicação.

Agradeço à minha família pelo carinho e incentivo diário.

Ao Junio pelo companheirismo, cumplicidade, amor e pelas palavras de otimismo durante os momentos de cansaço e fragilidade.

À minha amiga Helayne que disponibilizou um pouco do seu tempo para me auxiliar com seus valiosos conhecimentos.

Aos alunos da UFOP, Letícia e Alex, que contribuíram muito para conclusão do meu trabalho. Muito obrigada pela participação e dedicação.

Ao Jefferson, Roberto e Carlos Magno da Nortene e a própria Nortene que possibilitaram a realização da maior parte dos ensaios.

À Engepol e à professora Kátia do laboratório de química da UFOP pela realização dos demais ensaios.

À empresa Votorantim pela oportunidade, em especial ao Hamilton que me auxiliou com muitas informações válidas que contribuíram de forma significativa para o mestrado.

À DAM Projetos de Engenharia pelo apoio e compreensão aos momentos de dedicação ao mestrado.

v

RESUMO

vi

ABSTRACT

vii

Lista de Figuras

Figura 2.1 – Configurações típicas para sistemas de controle de fluxo (Gomes, 2012) ... 8

Figura 2.2 – (a) Lagoa de chorume; (b) Aterro sanitário; (c) Lagoa de vinhaça em usinas de cana-de-açúcar; (d) Revestimento de canais ... 10

Figura 2.3 – Solda por termofusão (Gomes, 2012) ... 12

Figura 2.4 – Solda por aporte de material (Gomes, 2012) ... 12

Figura 2.5 – Solda por termofusão (Gomes, 2012) ... 16

Figura 2.6 – Solda química (Gomes, 2012) ... 16

Figura 2.7 – Conexão tubo/ geomembrana ... 18

Figura 2.8 – Tipos de geocompostos bentoníticos (Gomes, 2012) ... 22

Figura 2.9 – Aplicações dos geocompostos bentoníticos ... 23

Figura 2.10 – Tipos de emendas dos geocompostos bentoníticos (Gomes, 2012) ... 25

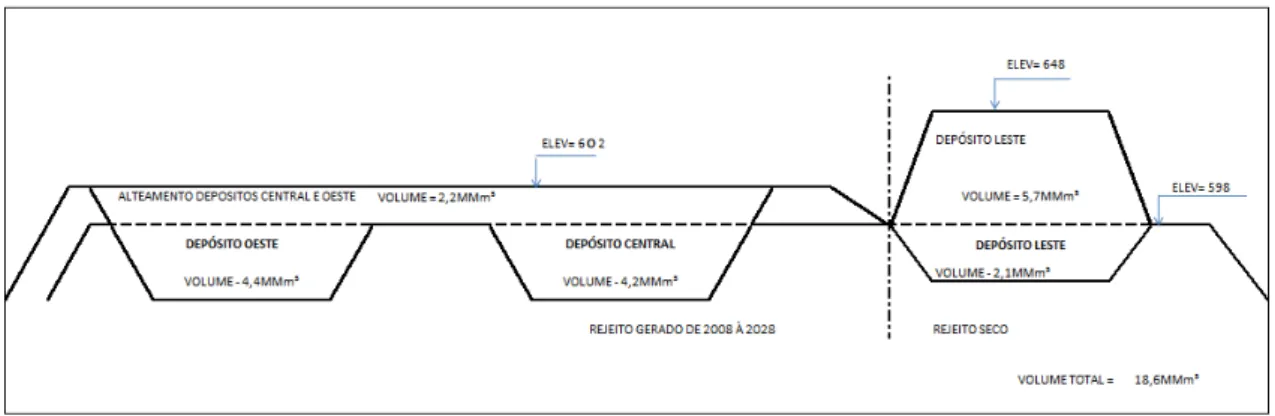

Figura 3.1 – Conformação do Depósito de Rejeitos Murici ... 30

Figura 3.2 – Capacidade de armazenamento de rejeitos do Depósito Murici ... 31

Figura 3.3 – Localização do Depósito de Rejeitos Murici ... 32

Figura 3.4 – Área de implantação do Depósito de Rejeitos Murici ... 34

Figura 3.5 – Depósito de Rejeitos Murici: Módulos Leste e Central ... 37

Figura 3.6 – Concepção Original do Sistema de Barreiras do Depósito Murici: GM: geomembrana de PEAD com 1,5mm de espessura; SC: solo compactado com 0,60m de espessura; SDV: sistema de detecção de vazamentos, com 0,20m de espessura; CR: camada de regularização de base, 0,20m de espessura ... 39

viii

Figura 3.8 – Vista geral da fase construtiva do Sistema de Barreiras do Depósito

Murici ... 43

Figura 4.1 – Esforços de tração em uma geomembrana (Gomes, 2012) ... 45

Figura 4.2 – Ancoragem simples da geomembrana (Gomes, 2012) ... 46

Figura 4.3 – Comprimentos típicos de mobilização para geomembrana de PEAD (Koerner, 2005) ... 47

Figura 4.4 – Ancoragem da geomembrana em trincheira (Gomes, 2012) ... 47

Figura 4.5 – Diagrama de esforços em uma geomembrana ancoradas (Gomes, 2012) ... 48

Figura 4.6 – Influência da temperatura nas propriedades das geomembranas (Müeller e Jacob, 2003) ... 49

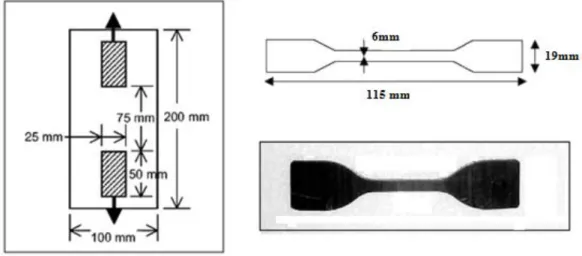

Figura 4.7 – Corpos de prova típicos para ensaios-índices de tração ... 50

Figura 4.8 – Comportamento tensão-deformação de geomembranas de PEAD ... 51

Figura 4.9 – Ensaio de tração unidirecional em faixa larga ... 52

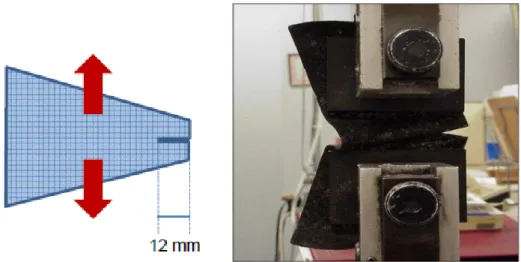

Figura 4.10 – Corpo de prova típico e arranjo do ensaio de resistência à propagação do rasgo ... 53

Figura 4.11 – Arranjo típico do ensaio de puncionamento estático ... 54

Figura 4.12 – Arranjo típico do ensaio de puncionamento dinâmico ... 55

Figura 4.13 – Esquema geral do Ensaio DSC ... 56

Figura 4.14 – Curva típica do Ensaio DSC e temperaturas de transição ... 57

Figura 4.15 – Determinação do Tempo de Oxidação Induzida (OIT) no Ensaio DSC ... 58

Figura 5.1 – ‘Mostruário de desempenho’ das geomembrana-testes: (a) pórtico de fixação; (b) geomembranas fixadas e numeradas ... 62

Figura 5.2 – ‘Mostruário de desempenho’ das geomembranas-testes: (a) posicionamento inicial no campo; (b) posicionamento no reservatório ... 62

ix

Figura 5.4 – Estágios do ensaio à tração: (a) Corpo de prova posicionado na máquina de tração; (b) e (c) Corpo de prova sob tração; (d) Ruptura da amostra ... 64

Figura 5.5 – Corpos de prova de geomembrana cortados para ensaios de resistência ao rasgo ... 65

Figura 5.6 – Realização do ensaio de resistência ao rasgo ... 65

Figura 5.7 – Equipamento preparado para realização do ensaio de puncionamento ... 66

Figura 5.8 – Estágios do ensaio ao puncionamento: (a) Corpo de prova para realização do ensaio; (b) Posicionamento da haste para início do ensaio; (c) haste pressionada contra o corpo de prova; (d) Ruptura do corpo de prova ... 66

Figura 5.9 – Ensaio DSC: (a) Equipamento utilizado; (b) Cadinho com o corpo de prova de geomembrana e cadinho vazio (referência); (c) Fechamento do sistema; (d) Ensaio em andamento ... 68

Figura 5.10 – Ensaio OIT: (a) Corpo de prova de geomembrana no cadinho; (b) Cadinho com o corpo de prova de geomembrana e cadinho vazio (referência); (c) Equipamento utilizado para realização do ensaio; (d) Fechamento do sistema e início do ensaio ... 69

Figura 6.1 – Curvas dos ensaios de tração em amostras de referência – Direção Longitudinal ... 72

Figura 6.2 – Curvas dos ensaios de tração em amostras de referência – Direção Transversal ... 73

Figura 6.3 – Curvas dos ensaios de tração em amostras EXP 01 – Direção Longitudinal ... 75

Figura 6.4 – Curvas dos ensaios de tração em amostras EXP 01 – Direção Transversal ... 76

Figura 6.5 – Curvas dos ensaios de tração em amostras EXP 02 – Direção Longitudinal ... 77

x

Figura 6.7 – Curvas dos ensaios de tração em amostras EXP 03 – Direção

Longitudinal ... 79

Figura 6.8 – Curvas dos ensaios de tração em amostras EXP 03 – Direção Transversal ... 80

Figura 6.9 – Curvas dos ensaios de tração em amostras EXP 06 – Direção Longitudinal ... 81

Figura 6.10 – Curvas dos ensaios de tração em amostras EXP 06 – Direção Transversal ... 82

Figura 6.11 – Curvas dos ensaios de tração em amostras EXP 09 – Direção Longitudinal ... 83

Figura 6.12 – Curvas dos ensaios de tração em amostras EXP 09 – Direção Transversal ... 84

Figura 6.13 – Curvas dos ensaios de tração em amostras EXP 12 – Direção Longitudinal ... 85

Figura 6.14 – Curvas dos ensaios de tração em amostras EXP 12 – Direção Transversal ... 86

Figura 6.15 – Variações das propriedades-índices (resistência à tração e deformação específica no escoamento): (a) e (b) Direção Longitudinal; (c) e (d) Direção Transversal ... 87

Figura 6.16 – Curvas dos ensaios de resistência ao rasgo para amostras de referência .... 89

Figura 6.17 – Curvas dos ensaios de resistência ao rasgo para amostras EXP 01 ... 90

Figura 6.18 – Curvas dos ensaios de resistência ao rasgo para amostras EXP 02 ... 91

Figura 6.19 – Curvas dos ensaios de resistência ao rasgo para amostras EXP 03 ... 91

Figura 6.20 – Curvas dos ensaios de resistência ao rasgo para amostras EXP 06 ... 92

Figura 6.21 – Curvas dos ensaios de resistência ao rasgo para amostras EXP 09 ... 93

xi

Figura 6.23 – Variações das propriedades-índices (resistência ao rasgo): (a) Direção

Longitudinal; (b) Direção Transversal ... 94

Figura 6.24 – Curvas dos ensaios ao puncionamento para amostras de referência ... 95

Figura 6.25 – Curvas dos ensaios ao puncionamento para amostras EXP 01 ... 96

Figura 6.26 – Curvas dos ensaios ao puncionamento para amostras EXP 02 ... 97

Figura 6.27 – Curvas dos ensaios ao puncionamento para amostras EXP 03 ... 98

Figura 6.28 – Curvas dos ensaios ao puncionamento para amostras EXP 06 ... 99

Figura 6.29 – Curvas dos ensaios ao puncionamento para amostras EXP 09 ... 100

Figura 6.30 – Curvas dos ensaios ao puncionamento para amostras EXP 12 ... 101

Figura 6.31 – Variações das propriedades-índices (resistência ao puncionamento) das amostras ensaiadas ... 102

Figura 6.32 – Curvas dos ensaios DSC: (a) amostra de referência; (b) EXP 01; (c) EXP 02; (d) EXP 03; (e) EXP 06; (f) EXP 09; (g) EXP 12 ... 104

Figura 6.33 – Variações das temperaturas de fusão das amostras ensaiadas ... 104

Figura 6.34 – Variações das temperaturas de degradação das amostras ensaiadas ... 105

Figura 6.35 – Curva do ensaio OIT para a amostra de referência ... 105

Figura 6.36 – Curvas dos ensaios OIT: (a) EXP 01; (b) EXP 02; (c) EXP 03; (d) EXP 06; (e) EXP 09; (f) EXP 12 ... 107

xii

Lista de Tabelas

Tabela 2.1 – Vantagens e desvantagens dos geocompostos bentoníticos (Bouazza, 2002) ... 26

Tabela 3.1 – Opções para Arranjo e Geometria do Depósito Murici (Geoconsultoria, 2007) ... 36

Tabela 3.2 – Características granulométricas dos rejeitos de zinco (VMZ – Três Marias) ... 38

Tabela 3.3 – Características químicas dos rejeitos de zinco (VMZ Três – Marias ) ... 38

Tabela 6.1 – Resultados dos Ensaios de Tração – Direção Longitudinal Geomembrana Não Exposta – Amostra de Referência ... 72

Tabela 6.2 – Resultados dos Ensaios de Tração – Direção Transversal Geomembrana Não Exposta – Amostra de Referência ... 73

Tabela 6.3 – Resultados dos Ensaios de Tração – Direção Longitudinal Geomembrana Imersa no Rejeito de Zinco – EXP 01L ... 74

Tabela 6.4 – Resultados dos Ensaios de Tração – Direção Transversal Geomembrana Imersa no Rejeito de Zinco – EXP 01T ... 75

Tabela 6.5 – Resultados dos Ensaios de Tração – Direção Longitudinal Geomembrana Imersa no Rejeito de Zinco – EXP 02L ... 77

Tabela 6.6 – Resultados dos Ensaios de Tração – Direção Transversal Geomembrana Imersa no Rejeito de Zinco – EXP 02T ... 78

Tabela 6.7 – Resultados dos Ensaios de Tração – Direção Longitudinal Geomembrana Imersa no Rejeito de Zinco – EXP 03L ... 79

xiii

Tabela 6.9 – Resultados dos Ensaios de Tração – Direção Longitudinal Geomembrana Imersa no Rejeito de Zinco – EXP 06L ... 81

Tabela 6.10 – Resultados dos Ensaios de Tração – Direção Transversal Geomembrana Imersa no Rejeito de Zinco – EXP 06T ... 82

Tabela 6.11 – Resultados dos Ensaios de Tração – Direção Longitudinal Geomembrana Imersa no Rejeito de Zinco – EXP 09L ... 83

Tabela 6.12 – Resultados dos Ensaios de Tração – Direção Transversal Geomembrana Imersa no Rejeito de Zinco – EXP 09T ... 84

Tabela 6.13 – Resultados dos Ensaios de Tração – Direção Longitudinal Geomembrana Imersa no Rejeito de Zinco – EXP 12L ... 85

Tabela 6.14 – Resultados dos Ensaios de Tração – Direção Transversal Geomembrana Imersa no Rejeito de Zinco – EXP 12T ... 86

Tabela 6.15 – Síntese dos Resultados dos Ensaios de Tração ... 88

Tabela 6.16 – Resultados dos Ensaios de Resistência ao Rasgo Amostra de Referência: (a) Direção Longitudinal; (b) Direção Transversal ... 88

Tabela 6.17 – Resultados dos Ensaios de Resistência ao Rasgo Amostra EXP 01: (a) Direção Longitudinal; (b) Direção Transversal ... 90

Tabela 6.18 – Resultados dos Ensaios de Resistência ao Rasgo Amostra EXP 02: (a) Direção Longitudinal; (b) Direção Transversal ... 90

Tabela 6.19 – Resultados dos Ensaios de Resistência ao Rasgo Amostra EXP 03: (a) Direção Longitudinal; (b) Direção Transversal ... 91

Tabela 6.20 – Resultados dos Ensaios de Resistência ao Rasgo Amostra EXP 06: (a) Direção Longitudinal; (b) Direção Transversal ... 92

Tabela 6.21 – Resultados dos Ensaios de Resistência ao Rasgo Amostra EXP 09: (a) Direção Longitudinal; (b) Direção Transversal ... 93

Tabela 6.22 – Resultados dos Ensaios de Resistência ao Rasgo Amostra EXP 12: (a) Direção Longitudinal; (b) Direção Transversal ... 93

xiv

Tabela 6.24 – Resultados dos Ensaios de Resistência ao Puncionamento Amostra de Referência ... 95

Tabela 6.25 – Resultados dos Ensaios de Resistência ao Puncionamento Amostra EXP 01 ... 96

Tabela 6.26 – Resultados dos Ensaios de Resistência ao Puncionamento Amostra EXP 02 ... 97

Tabela 6.27 – Resultados dos Ensaios de Resistência ao Puncionamento Amostra EXP 03 ... 98

Tabela 6.28 – Resultados dos Ensaios de Resistência ao Puncionamento Amostra EXP 06 ... 99

Tabela 6.29 – Resultados dos Ensaios de Resistência ao Puncionamento Amostra EXP 09 ... 100

Tabela 6.30 – Resultados dos Ensaios de Resistência ao Puncionamento Amostra EXP 12 ... 101

Tabela 6.31 – Síntese dos Resultados dos Ensaios de Puncionamento ... 102

Tabela 6.32 – Resultados dos Ensaios de Calorimetria Diferencial de Varredura (DSC) ... 104

Tabela 6.33 – Resultados dos Ensaios de Determinação dos Tempos de Oxidação (OIT) ... 108

xv

Lista de Símbolos, Nomenclatura e Abreviações

ABNT − Associação Brasileira de Normas Técnicas ANA – Agência Nacional de Águas

ASTM − American Society for Testing and Materials CR – Camada de Regularização

CV – Coeficiente de Variação

DSC − Calorimetria Diferencial de Varredura dT– Profundidade da Trincheira

Ea − Empuxo Ativo

Ep − Empuxo Passivo

EL− Elevação EXP – Exposta

Fσs− Força Cisalhante sobre a geomembrana devido ao peso do solo de cobertura

Fσi− Força Cisalhante sob a geomembrana devido ao peso do solo de cobertura

FTi− Força Cisalhante sob a geomembrana devido á componente vertical de Tadm

GBR–P− Barreira Geossintética Polimérica GCL − Geocomposto Bentonítico

GM – Geomembrana

GRI − Global Reporting Iniciative GT – Geotêxtil

HDPE – High-Density Polyethylene

HP-OIT− Ensaio de Alta Pressão – Tempo de Oxidação Indutiva IGSBR – Associação Brasileira de Geossintéticos

ka − Coeficiente de Empuxo Ativo

kp − Coeficiente de Empuxo Passivo

ᶩ− Comprimento de Mobilização Lanc − Comprimento de Ancoragem

xvi

OIT − Tempo de Oxidação Indutiva

ONU – Organização das Nações Unidas PEAD − Polietileno de Alta Densidade pH – Potencial Hidrogeniônico

PVC − Policloreto de Vinila

SC – Solo Compactado

SDV − Sistema de Detecção de Vazamentos

SEMAD – Secretaria de Estado de Meio Ambiente e Desenvolvimento Sustentável Std -OIT – Ensaio Padrão – Tempo de Oxidação Indutiva

Tadm − Tensão Admissível

Tc– Temperatura de Cristalização

Tm – Temperatura de Fusão

Tg– Temperatura de Transição Vítrea

tGM– Espessura da Geomembrana

UV– Ultra Violeta

VMZ−TM – Votorantim Metais Zinco – Três Marias

β– Inclinação do Talude

δ − Recalque

σ − Esforços de Tração ᵞ– Peso Específico

xvii

ÍNDICE

C

CAAPPÍÍTTUULLOO11 −− IINNTTRROODDUUÇÇÃÃOO

1.1 CONSIDERAÇÕES INICIAIS ... 1

1.2 OBJETIVOS DA DISSERTAÇÃO ... 3

1.3 ESTRUTURAÇÃO DA DISSERTAÇÃO ... 4

C CAAPPÍÍTTUULLOO 22 −− SSIISSTTEEMMAASS DDEE BBAARRRREEIIRRAASS UUTTIILLIIZZAANNDDOO G GEEOOSSSSIINNTTÉÉTTIICCOOSSEEMMDDEEPPÓÓSSIITTOOSSDDEERREEJJEEIITTOOSSCCOONNTTAAMMIINNAANNTTEESS 2.1 SISTEMAS DE BARREIRAS ... 6

2.2 GEOMEMBRANAS ... 9

2.2.1 Geomembranas de Polietileno de Alta Densidade − PEAD ... 9

2.2.2 Geomembranas de Policloreto de Vinila − PVC ... 15

2.2.3 Instalação de Geomembranas ... 17

2.3 GEOCOMPOSTOS BENTONÍTICOS (GCL) ... 21

2.3.1 Propriedades dos Geocompostos Bentoníticos ... 23

2.3.2 Emendas ... 24

2.3.3 Instalação ... 25

C CAAPPÍÍTTUULLOO 33 −− EESSTTUUDDOO DDEE CCAASSOO:: DDEEPPÓÓSSIITTOO DDEE RREEJJEEIITTOOSS DDEE ZZIINNCCOO D DAAVVMMZZEEMMTTRRÊÊSSMMAARRIIAASS//MMGG 3.1 INTRODUÇÃO ... 27

3.2 HISTÓRICO E CONDICIONANTES DO SISTEMA DE DISPOSIÇÃO DE REJEITOS DA VOTORANTIM ... 28

3.3 DEPÓSITO DE REJEITOS MURICI ... 30

3.3.1 Concepção e Premissas do Projeto ... 30

xviii

3.4 SISTEMA DE BARREIRAS DO DEPÓSITO DE REJEITOS ... 37

3.4.1 Natureza e Características dos Rejeitos ... 37

3.4.2 Natureza e Características do Sistema de Barreiras ... 38

C CAAPPÍÍTTUULLOO44 −−EENNSSAAIIOOSSDDEERREEFFEERRÊÊNNCCIIAA 4.1 INTRODUÇÃO ... 44

4.2 ESFORÇOS ATUANTES EM GEOMEMBRANAS ... 45

4.3 PROPRIEDADES MECÂNICAS PARA ANÁLISES DE DURABILIDADE ... 50

4.3.1 Resistência à Tração ... 50

4.3.2 Resistência ao Rasgo ... 52

4.3.3 Resistência ao Puncionamento ... 54

4.4 PROPRIEDADES TÉRMICAS PARA ANÁLISES DE DURABILIDADE ... 55

4.4.1 Calorimetria Diferencial de Varredura (DSC)... 56

4.4.2 Tempo de Oxidação Indutiva (OIT) ... 58

5 5 −−MMEETTOODDOOLLOOGGIIAAPPRROOPPOOSSTTAA−−EENNSSAAIIOOSSEEEESSTTUUDDOODDEECCAASSOO 5.1 INTRODUÇÃO ... 60

5.2 ‘MOSTRUÁRIO DE DESEMPENHO’ ... 61

5.3 METODOLOGIA DOS ENSAIOS MECÂNICOS E TÉRMICOS ... 63

5.3.1 Ensaios de Resistência à Tração ... 63

5.3.2 Ensaios de Resistência ao Rasgo ... 64

5.3.3 Ensaios de Resistência ao Puncionamento ... 66

5.3.4 Ensaios de Calorimetria Diferencial de Varredura (DSC) ... 67

5.3.5 Ensaios para Determinação do Tempo de Oxidação Indutiva (OIT) ... 68

C CAAPPÍÍTTUULLOO 66−− AAPPRREESSEENNTTAAÇÇÃÃOO EEAANNÁÁLLIISSEEDDOOSS RREESSUULLTTAADDOOSS PPAARRAAOO E ESSTTUUDDOODDEECCAASSOO 6.1 INTRODUÇÃO ... 71

xix

6.3 ENSAIOS DE RESISTÊNCIA AO RASGO ... 88

6.4 ENSAIOS DE RESISTÊNCIA AO PUNCIONAMENTO ... 94

6.5 ENSAIOS DSC – CALORIMETRIA DIFERENCIAL DE VARREDURA ... 102

6.6 ENSAIOS OIT – DETERMINAÇÃO DOS TEMPOS DE OXIDAÇÃO ... 105

6.7 SÍNTESE GERAL DOS RESULTADOS ... 108

C CAAPPÍÍTTUULLOO77 −−CCOONNCCLLUUSSÕÕEESSEEEESSTTUUDDOOSSCCOOMMPPLLEEMMEENNTTAARREESS 7.1 CONSIDERAÇÕES FINAIS ... 111

7.2 CONCLUSÕES ... 112

7.3 ESTUDOS COMPLEMENTARES ... 114

R

1

CAPÍTULO

1

INTRODUÇÃO

1.1 – CONSIDERAÇÕES INICIAIS

Desde o início de sua história o homem tem buscado extrair ao máximo as riquezas da natureza. A intensa busca por novas tecnologias para atender as necessidades humanas geram cada vez mais resíduos que eram e ainda são lançados em um dos três reservatórios geoquímicos da natureza: atmosfera, litosfera e hidrosfera. A interdependência desses sistemas fornece energia para um sistema integrador que é a biosfera.

A mineração é considerada um dos setores essenciais à economia de um país, pois gera riquezas e viabiliza tecnologias promovendo uma melhor qualidade de vida. As atividades decorrentes desse segmento são fatores determinantes na formação e progresso de diversas regiões brasileiras. Contudo, não se pode deixar de mencionar o impacto que as atividades de mineração exercem sobre o meio ambiente; estes impactos foram bastante mais enfatizados a partir da década de 70, quando tornou-se imperativo um criterioso e completo programa de planejamento e gestão das atividades minerarias.

2

A partir de eventos dessa natureza, impactos negativos como a degradação de áreas, poluição dos recursos hídricos e contaminação do solo e da água, passaram a ser considerados fatores determinantes para a escolha do local para disposição de cada um dos diferentes tipos de resíduos existentes, bem como da avaliação criteriosa e integrada do projeto do sistema de sua disposição final.

A maioria das empresas do ramo de mineração passou a procurar soluções e alternativas que permitisse o uso dos recursos com menor impacto. Um importante avanço no processo de disposição foi o confinamento de rejeitos através de diques e barragens de terra. Nessas estruturas, no entanto, ainda persistia uma série de deficiências técnicas de concepção e execução que comprometiam consideravelmente sua estabilidade e segurança. Apenas mais recentemente, os projetos de barragens e pilhas de rejeitos e estéreis passaram a contar com maior atenção das mineradoras em decorrência de graves acidentes provocados pela ruptura destas estruturas de contenção (Gomes, 2008).

A elaboração de legislações ambientais mais rígidas em todo o mundo têm impacto direto nestes empreendimentos, induzindo um grande aumento nos investimentos por parte das empresas de mineração para a adequação técnica necessária, ou seja, o atendimento às especificações e normas reguladoras que foram sendo prescritas.

Com a função de garantir a preservação das áreas de disposição e evitar a contaminação do ambiente local, os resíduos são classificados pela NBR10004, quanto aos riscos potenciais ao meio ambiente e à saúde pública, em Classe I - Resíduos Perigosos, Classe II - Resíduos Não Inertes e Classe III - Resíduos Inertes. Na disposição dos resíduos de Classe I e II deverá ser providenciado um adequado sistema de controle de fluxo.

3

As barreiras de fluxo são constituídas por materiais naturais como as argilas compactadas associadas ou não a materiais industrializados como os geossintéticos. A escolha do sistema adequado irá depender do resíduo a ser depositado. Nesse contexto, pesquisas vêm sendo realizadas a fim de avaliar o comportamento dessas barreiras quando em contato com soluções contaminantes de naturezas diversas.

A necessidade de controle de fluxo em obras de geotecnia tornou-se, portanto, muito comum e impositiva no caso de disposição de rejeitos de mineração potencialmente contaminantes. A aplicação de geossintéticos tem favorecido bastante a prática destas soluções geotécnicas, tanto pelas facilidades operacionais como pela flexibilização das técnicas construtivas, reduzindo prazos e propiciando arranjos mais consistentes.

A questão primária que se impõe, portanto, tem foco na durabilidade das geomembranas em ambientes tão agressivos e a evolução de potenciais susceptibilidades das mesmas aos rejeitos depositados, que incorporam aditivos químicos diversos durante o processo de beneficiamento industrial e que poderiam, desta forma, comprometer o desempenho geotécnico de resistência e de estanqueidade do sistema de controle de fluxo.

1.2 – OBJETIVOS DA DISSERTAÇÃO

A presente pesquisa teve como objetivo principal estabelecer uma metodologia de abordagem de procedimentos de controle e monitoramento do desempenho de geomembranas de PEAD (passíveis de aplicação para geomembranas de outra natureza), compreendendo:

(i) Procedimentos para exposição e coleta das amostras de geomembranas aos rejeitos de mineração;

(ii) Definição de propriedades-índices características para a correlação dos resultados entre as amostras expostas e as amostras de referência (não expostas aos rejeitos);

4

(iv) Possibilidade de adoção posterior no âmbito da própria empresa de mineração, pela imposição óbvia dos longos períodos de monitoramento.

1.3 – ESTRUTURAÇÃO DA DISSERTAÇÃO

A dissertação foi subdividida em 7 capítulos, com as seguintes abordagens:

O capítulo 1 constitui esta Introdução que resume a contextualização do estudo, os objetivos visados e a estruturação da dissertação.

O Capítulo 2 apresenta uma revisão bibliográfica sobre sistemas de barreiras aplicáveis a rejeitos contaminantes, com ênfase especial nas características das geomembranas de PEAD e PVC e nos geocompostos bentoníticos. A abordagem é complementada também com aspectos construtivos de sistemas de barreiras utilizando estes tipos de geossintéticos.

A natureza e as características gerais do sistema de disposição de rejeitos da Unidade VMZ –Três Marias são apresentadas no Capítulo 3, que inclui ainda as premissas da concepção do empreendimento e os condicionantes geológico-geotécnicos locais. Ênfase especial é dada à natureza e às características gerais do sistema de barreiras adotado no chamado Depósito Murici, que constitui o estudo de caso da presente pesquisa.

Os capítulos 4, 5 e 6 avaliam a metodologia proposta para controle e monitoramento de geomembranas em sistemas de disposição de rejeitos contaminantes de mineração. No Capítulo 4, são tratados os ensaios mecânicos e as técnicas térmicas que são propostas para fornecer propriedades-índices, cujos valores permitiriam quantificar a evolução do desempenho geotécnico destas interfaces confinadas em depósitos de rejeitos.

5

(após 1mês, 2 meses, 3 meses, 6 meses, 9 meses e 12 meses de exposição direta no depósito) e com as amostras de referência (não expostas ao rejeito).

No capítulo 6, são apresentados em separado e de forma integrada os resultados das séries de ensaios realizados e discutidas possíveis correlações das propriedades-índices analisadas.

6

CAPÍTULO

2

SISTEMAS DE BARREIRAS UTILIZANDO GEOSSINTÉTICOS EM DEPÓSITOS DE REJEITOS CONTAMINANTES

2.1 – SISTEMAS DE BARREIRAS

As barreiras de fluxo são utilizadas para reter, com máxima adequação, possíveis líquidos percolados, de forma a evitar a contaminação das águas e dos solos. Nesse sentido, devem apresentar determinadas características como durabilidade, resistência mecânica, resistência química aos rejeitos depositados, resistência às intempéries e principalmente estanqueidade.

No início da aplicação desses sistemas, utilizavam-se comumente solos tipicamente argilosos (com coeficiente de condutividade hidráulica da ordem de 10-9 m/s) com espessura mínima de 1,5m. Porém, mesmo apresentando resistência a longo prazo, as argilas podiam apresentar contração das camadas induzindo trincas, comprometendo-se, assim, a estanqueidade do sistema.

Para Rowe et al. (2004), aplicam-se os seguintes princípios básicos na implantação de

barreiras de fluxo:

• As barreiras de fluxo devem apresentar baixa condutividade hidráulica (valores mínimos da ordem de 10-9 m/s) e não podem apresentar trincas na condição natural ou mesmo quando submetidas aos efeitos da compactação. Em contato com soluções químicas, a condutividade hidráulica deverá ser da ordem de 10-10 m/s e o transporte deverá ser predominantemente por mecanismos de difusão;

7

• Deverá haver compatibilidade entre a barreira argilosa e o rejeito disposto, de forma que não haja aumentos significativos na condutividade hidráulica;

• A barreira argilosa compactada deverá apresentar espessura mínima de 0,9 a 1,0m; dependendo, porém, das prescrições legais aplicáveis, essa espessura poderá ser alterada para 0,60m, quando utilizada junto com geomembranas;

• Na contenção de rejeitos industriais tóxicos, a barreira argilosa deverá apresentar espessura mínima entre 3,0 a 4,0m, sendo que alguns casos podem demandar camadas com espessuras muito maiores ou a utilização de barreiras compostas múltiplas.

As argilas compactadas como barreira de fluxo foram muito utilizadas até poucos anos atrás. O fato é que as camadas de argilas por serem muito espessas, ocupam considerável volume que poderia ser ocupado pelos rejeitos. Além disso, a exposição solar ou recalques diferenciais quase sempre provocam trincamento nas camadas, facilitando a passagem de efluentes.

Assim, devido às limitações no uso da argila como barreira, os geossintéticos têm ocupado um lugar de destaque em sistemas de controle de fluxo. O surgimento das geomembranas e, posteriormente, dos geocompostos argilosos deram origem a novas configurações de barreiras de fluxo com importantes características como baixa permeabilidade, facilidade na instalação e, principalmente, aumento da capacidade do reservatório.

8

Outro geossintético utilizado em sistemas de controle de fluxo são s geocompostos bentoníticos (GCL´s). Os geocompostos bentoníticos consistem em geral de uma fina camada de bentonita sódica envolvida por dois geotêxteis formando um único material. Tal configuração resulta em um produto uniforme que cumpre com as exigências técnicas das aplicações às quais é destinado. Dependendo do rejeito a ser armazenado, as geomembranas e os geocompostos bentoníticos podem ser utilizadas isoladamente ou combinados em diferentes configurações e arranjos.

Quando constituídos por uma única camada impermeável, estes sistemas são chamados simples. São empregados geralmente nos casos de contenção de materiais onde os riscos de vazamentos eventuais não causariam danos significativos ao meio ambiente. Os chamados sistemas compostos são aqueles que envolvem a combinação de solos argilosos compactados e materiais sintéticos segundo diferentes combinações.

Quando se tratam de rejeitos perigosos, são recomendados os sistemas duplos. Neste caso, o sistema de barreiras é composto por duas geomembranas e uma camada de argila, conjugados por uma camada de detecção de vazamentos (SDV) e por um sistema de coleta dos percolados acima da geomembrana principal. A Figura 2.1 apresenta algumas configurações típicas para sistemas de controle de fluxo.

(a) Barreiras simples

(b)Barreiras compostas

(c) Barreiras duplas compostas

9

A seguir, serão apresentadas as características gerais das geomembranas de PEAD, das geomembranas de PVC e dos geocompostos bentoníticos, bem como as principais vantagens e desvantagens para cada um destes tipos mais comuns adotados em sistemas de controle de fluxo.

2.2 – GEOMEMBRANAS

2.2.1 – Geomembranas de Polietileno de Alta Densidade – PEAD

Geomembrana (Barreira geossintética polimérica – GBR–P) pode ser definida como uma estrutura constituída de materiais geossintéticos produzida industrialmente em forma de lâmina, que atua como uma barreira (ABNT NBR ISO 10318).

As geomembranas são classificadas em reforçadas quando há uma armadura de reforço incorporada ao produto, formando uma estrutura monolítica, e texturizadas, quando apresentam acabamento superficial rugoso com a função de aumentar as características de atrito de interface.

As geomembranas são constituídas por PEAD, sendo produzidas pela polimerização do etileno a baixa pressão com catalisadores específicos e copolímeros, resultando em um polímero de alto peso molecular com excelentes propriedades físico-químicas. São fornecidas em bobinas, com larguras entre 5m e 10m, comprimentos da ordem de 200m e espessuras entre 1,0 e 2,5 mm.

10

Devido à sua facilidade de instalação, flexibilidade e sua reduzida permeabilidade, as geomembranas podem ser empregadas em aterros sanitários (base e cobertura), lagoas de efluentes, tratamento de rejeitos industriais, canais de irrigação e adução, lagos ornamentais, reservatórios para água, enterrados ou elevados, lagoas para piscicultura, mineração, barragens de terra e de concreto, reservatórios subterrâneos para tanques de combustíveis, entre outros.

Na Figura 2.2, são apresentadas algumas aplicações de obras com geomembranas de PEAD.

(a) (b)

(c)

(d)

11

2.2.1.1 – Ancoragem

Durante a vida útil da obra, a geomembrana deve ser fixada contra instabilizações. Essa fixação é feita através do sistema de ancoragem que pode ser provisório ou definitivo. A ancoragem é dita provisória quando são utilizados elementos móveis para fixação, construídos por materiais que não danifiquem a geomembrana, como sacos preenchidos com areia ou solos finos.

A ancoragem definitiva é feita em canaletas, abertas na superfície do terreno, distante da borda do talude da vala de 0,50 a 1m, dependendo da inclinação e da altura do talude. Para evitar a diminuição da seção das canaletas de ancoragem, estas devem ser executadas com um mínimo de defasagem da colocação da geomembrana.

Em superfícies de concreto, a geomembrana pode ser colocada diretamente sobre o concreto ou sobre uma esponja de neoprene de célula fechada, e aderida à superfície do concreto por meio de adesivo adequado. A fixação da geomembrana no concreto pode ser feita por meio de um perfil metálico ou de plástico, preso ao concreto através de parafusos com porca, rebite ou fixação especial.

Com perfil parcialmente embutido no concreto, a geomembrana deve ser soldada por extrusão a um perfil pré-fabricado do mesmo polímero da geomembrana, embutido no concreto na ocasião da construção da estrutura.

2.2.1.2 – Emendas

12

Dessa forma, destaca-se a seguir os principais tipos de emendas efetuadas em geomembranas de PEAD (Van Zaten, 1986, Shukla, 2002; Koerner, 2005).

a) Solda por termofusão: As faces dos painéis de geomembrana a serem emendados são unidas por aquecimento obtido por transferência de calor por suflamento de ar ou cunha metálica. A solda é de linha dupla com um canal central, através do qual se faz o ensaio não destrutivo de pressurização, para verificar a sua estanqueidade (Figura 2.3).

Figura 2.3 – Solda por termofusão (Gomes, 2012)

b) Solda por aporte de material (extrusão): um filete extrudado a partir de um cordão ou de grânulos do mesmo polímero componente dos painéis da geomembrana é depositado na borda sobreposta do painel (Figura 2.4).

Figura 2.4 – Solda por aporte de material (Gomes, 2012)

2.2.1.3 – Ensaios para Aferição da Estanqueidade das Emendas

13

a) Ensaios não-destrutivos: ensaios realizados simultaneamente com os serviços de solda. Assim, todas as soldas deverão ser verificadas ao longo do seu comprimento para certificação da estanqueidade. Esses ensaios podem ser:

• Ensaio de vácuo: esse ensaio é realizado em soldas feitas pelo processo de extrusão. O cordão de solda, em tramos de 50 cm, é submetido a uma pressão de 20kPa, que é aplicada no interior de uma caixa transparente vedada com neoprene no contato com a geomembrana e colocada de antemão sobre a solda molhada com água e sabão. Após a aplicação da sucção sob a pressão de ensaio, aguarda-se por um tempo de 10 segundos para verificar se houve ou não a formação de bolhas de sabão. Caso haja a formação de bolhas, após o período de 10s, a caixa transparente é movida para a área adjacente deixando um traspasse mínimo de 7,5 cm com a mesma. Todas as áreas onde houver a formação de bolhas deverão ser marcadas e posteriormente reparadas.

• Ensaio da Faísca Elétrica: Esse ensaio é realizado em superfícies que apresentam irregularidades ou curvas e que não seja possível a realização do ensaio de vácuo. Um arame fino condutor, de diâmetro inferior à espessura da geomembrana, é colocado ao longo da borda do traspasse superior tal que esse fique no interior da solda por extrusão realizada. Toda a linha de solda é verificada por um mecanismo semelhante a uma vassoura metálica, ligada a uma fonte de 20 kV. Faíscas elétricas são emitidas quando da detecção de falhas existentes.

14

máxima queda de pressão, que também depende da espessura e rigidez da geomembrana, deve ser de 14 a 35 kPa. Se a queda de pressão for superior aos limites estipulados, a solda analisada deverá ser corrigida.

• Ensaio de Jato de Ar: Esse ensaio é realizado quando a solda não pode ser testada pelo ensaio de vácuo nem pelo ensaio de faísca elétrica devido às condições locais e quando essa for constituída por apenas uma linha. Como o ar é injetado por um orifício de 5 mm de diâmetro a uma pressão em torno de 350 kPa, deve-se ter precaução na execução do ensaio para que não cause danos à geomembrana.

• ‘Spark Test’: Quando houver a possibilidade da existência de furos seja por queda de objetos durante a instalação, transporte ou mesmo por defeito de fabricação, os painéis de geomembrana deverão ser verificados pelo ensaio de ‘Spark Test’. O ensaio é constituído por uma fonte de baixa amperagem e alta tensão ( 20 a 100 kV), que depende da espessura da geomembrana. Um fio terra e uma haste com uma escova ou barra metálica são ligados à fonte e passada lentamente por um operador sobre todos os painéis de geomembrana instalados. A geomembrana atua como material isolante entre o solo e a haste metálica; se for detectada qualquer descontinuidade será emitida uma faísca seguida de um sinal sonoro tipo bip.

b) Ensaios destrutivos: São realizados para avaliar estatisticamente a qualidade das soldas, em corpos de prova de 2,54 cm de largura por 15 cm de comprimento. As recomendações a serem seguidas são as das normas ASTM D 6392, D 4437, D 413, D 3083, D 638 e GRI GM 19, visando atender basicamente a duas propriedades:

15

• Resistência ao Descolamento: nesse ensaio o corpo de prova deve ser preso às garras do tensiômetro do mesmo lado da solda, e forçado a abrir ao longo da mesma.

Devido a características como alta resistência a substâncias químicas, alta resistência mecânica e bom desempenho a baixas temperaturas, em obras para disposição de rejeitos, utilizam-se preferencialmente as geomembrana de PEAD, mesmo levando-se em conta tratar-se de um material de difícil trabalhabilidade, elevado coeficiente de expansão térmica, pouca aderência aos solos e sensível a trincamento por tensão.

2.2.2 – Geomembranas de Policloreto de Vinila – PVC

Geomenbranas de PVC constituem excelentes alternativas como barreira de fluxo em obras de construção civil ou industrial. Além da característica de amoldar com facilidade a qualquer superfície (obras em solo ou em concreto), elas são uma ótima solução para obras que necessitem de resistência e estabilidade, como barreiras de controle de fluxo em lajes, reservatórios, muros de arrimo e projetos paisagísticos, entre outras aplicações.

As geomembranas de PVC são fabricadas por meio do processo de calandrado. Neste processo, o polímero, os aditivos e os plastificantes são mesclados e aquecidos de modo a iniciar uma reação entre componentes. Logo a mescla é transportada a um moinho de rodas onde é homogeneizada para, em seguida, passar pela calandra, que é um sistema formado por rodas contrapostas que conferem uma forma de lâmina ao produto final. Esse método permite fabricar geomembranas compostas de uma ou várias lâminas em sua espessura, entre as quais é possível inserir malhas de reforço. São fornecidas em rolos, com 1,40 m de largura, comprimentos da ordem de 40 m e espessuras entre 0,60 e 2,0 mm.

16

Outra vantagem é que a união entre as geomembranas de PVC pode ser feita por métodos diversos (alta frequência, ar quente, cunha quente e por colas apropriadas). São confiáveis e apresentam grande facilidade em termos de reparos. Como os equipamentos utilizados nas soldas são especiais, além de controlarem automaticamente a velocidade e a temperatura de execução, eles também conferem a eficiência das emendas. Um teste de pressão ou vácuo pode ser realizado durante a instalação para verificação da estanqueidade já que as soldas são duplas (semelhante a uma costura dupla e paralela, com um intervalo vazio entre elas).

2.2.2.1– Emendas

As geomembranas de PVC, ao contrário das geomembranas de PEAD, podem ser soldadas em fábrica, formando grandes painéis, reduzindo ou mesmo eliminando grande parte dos trabalhos de emendas em campo. Assim, quando há a necessidade dessas emendas em campo, essas poderão ser (Van Zaten, 1986, Shukla, 2002; Koerner, 2005):

a) Solda por termofusão: as faces dos painéis de geomembranas a serem emendados são unidas por aquecimento obtido por transferência de calor por suflamento de ar ou cunha metálica (Figura 2.5).

Figura 2.5 – Solda por termofusão (Gomes, 2012)

b) Solda química: dois painéis são unidos mediante o ataque químico das superfícies provocado por um solvente volátil que leva à fusão das partes, com o auxílio de pressão mecânica (Figura 2.6).

17

c) Solda por alta frequência: a união dos dois painéis se dá por interação molecular causada por alta frequência.

d) Vedação por emulsão: compreende uma vedação complementar para garantir a estanqueidade da solda; faz-se a deposição na borda sobreposta do painel de uma pasta preparada a partir do polímero dissolvido e componente dos painéis.

Dentre os polímeros que servem de matérias primas para a fabricação de geomembranas, o PVC é o segundo mais usado a nível mundial. Por sua flexibilidade, a geomembrana de PVC amolda-se muito bem aos vários tipos de obras em solo ou em concreto. Aliando-se suas boas características de resistência, facilidade de soldagem, atrito de interface, baixa condutividade hidráulica e baixo custo, resulta em um dos melhores produtos para barreira de fluxo. Apresenta, porém fraco desempenho a altas e baixas temperaturas, baixa resistência à radiação ultravioleta, ozônio, sulfetos e intempéries, além de baixa resistência química a algumas substâncias.

2.2.3 – Instalação de Geomembranas

O passo mais importante para assegurar a qualidade de aplicação de geomembranas em obras compreende bons procedimentos de instalação. Assim, é importante que as exigências e necessidades da instalação sejam definidoras das etapas anteriores, sempre à luz de manuais, normas e padrões de aceitação. Sendo assim, destaca-se a seguir os procedimentos a serem adotados na instalação de geomembranas:

18

b) Canaleta de Ancoragem: as dimensões das canaletas são determinadas em função da inclinação e altura do talude. Assim, a canaleta escavada deverá ter as dimensões previstas no projeto. Para evitar danos ocasionados pela chuva, ressecamento com trincas e abatimento das suas laterais, essas canaletas deverão ser escavadas imediatamente antes da colocação da geomembrana, tomando-se os devidos cuidados para que o reaterro destas não cause danos à geomembrana. Ainda com relação a possíveis danos, no caso dessas canaletas serem escavadas em solos rijos e duros, as bordas deverão ser levemente arredondadas. Sob o reservatório, poderá ser utilizado um geotêxtil não tecido agulhado com massa por unidade de área elevada como elemento de proteção;

c) Conexão da geomembranasa estruturas de concreto: essa conexão é feita através de perfil de PEAD. Para que fique solidarizado à estrutura, o perfil de PEAD é colocado na fôrma antes da concretagem. A geomembrana é soldada ao perfil através de solda por extrusão ou por meio de perfis metálicos fixados externamente através de parafusos;

d) Interferências: no projeto deverão ser detalhadas todas as interferências da geomembrana com tubos, caixas de entrada e saída e outras superfícies, para as devidas especificações dos trabalhos de campo nestas zonas do maciço (Figura 2.7);

Figura 2.7 – Conexão tubo/ geomembrana

19

Além disso, diariamente deverá ser elaborado o ‘as built’ do projeto. A colocação dos painéis deverá seguir estritamente as especificações do projeto executivo. A geomembrana deverá ser colocada verticalmente, no sentido da inclinação do talude e de forma que fique com o mínimo possível de rugas e ondulações, porém com folga mínima, para que não fique tensionada ao dilatar e contrair.

Para evitar o levantamento da geomembrana pelo vento, esta deverá ser ancorada temporariamente com sacos de areia ou terra, pneus ou quaisquer outros elementos que não cause danos à mesma, a fim de se obter boa conformação da superfície, ao longo das bordas e cantos dos painéis antes da ancoragem definitiva. A geomembrana deverá ser protegida mecanicamente com geotêxtil, ‘geomembrana de sacrifício’ ou uma camada de solo, caso o tráfego de veículos sobre a mesma seja inevitável;

f) Emendas: as soldas deverão ser feitas verticalmente na direção da inclinação do talude. As soldas horizontais deverão ser realizadas a uma distância superior a 1,5m do pé do talude, no fundo, ou em áreas de grande concentração de tensões. Em cantos e locais de geometria irregular, o número de soldas deverá ser o mínimo possível. Para permitir um trespasse plano, ‘bocas de peixe’ ou rugas nos trespasses das soldas deverão ser cortados. Um ‘manchão’ oval ou redondo deverá ser colocado no caso de irregularidades na continuidade da geomembrana.

Os trespasses entre os painéis deverão ser de 10 cm nas soldas por termofusão e 7,5 cm nas soldas por extrusão e deverão estar secos e limpos antes da realização das soldas. Antes da realização das soldas, o equipamento e o desempenho do soldador deverão ser verificados. Além disso, as soldas executadas nos painéis de geomembrana deverão ser realizadas sob as mesmas condições que as soldas-testes (amostras com 1m de comprimento por 0,30 m de largura, com a solda centrada ao longo do comprimento).

20

acordo com as recomendações técnicas e os valores de resistências estipulados pela norma GRI GM 19;

g) Verificação das soldas: a verificação das soldas deverá ser feita simultaneamente aos serviços de solda através dos ensaios não destrutivos e destrutivos. Para ensaios não destrutivos, as soldas realizadas por termofusão deverão ser testadas ao longo do seu comprimento através dos ensaios de pressão de ar e as soldas por extrusão através do ensaio de vácuo ou pelo ‘spark test’ que, devido à localização, não possam ser testadas pelo ensaio de vácuo. Para verificação da estanqueidade global da geomembrana instalada, pode ser usado o ensaio ‘spark test’.

Os ensaios destrutivos (cisalhamento e descolamento) deverão ser realizados em cinco corpos de prova, no tensiômetro na obra ou em laboratório independente;

h) Critério de aceitação das soldas: deverão ser realizados ensaios destrutivos com cinco corpos de prova e todos deverão ser aprovados quanto à localização da ruptura e quanto a resistência da solda. Além disso, a ruptura deverá ocorrer pelo rasgamento da geomembrana e não pela área soldada;

i) Controle de qualidade da instalação: a qualidade da instalação da geomembrana será comprovada pela apresentação de planilhas, relatórios com o registro de todos os serviços executados, ensaios não destrutivos e destrutivos além do ‘as built’ da área instalada. É recomendada a contratação de uma empresa fiscalizadora especializada para acompanhar os serviços e o controle de qualidade da instalação;

j) Verificação da qualidade assegurada da instalação: todas as etapas da instalação da geomembrana deverão ser verificadas simultaneamente à realização dos serviços. Os itens a serem verificados são: superfície de apoio, colocação dos painéis de geomembrana, ancoragens, interferências, execução e verificação das soldas.

21

2.3 – GEOCOMPOSTOS BENTONÍTICOS (GCL)

Os geocompostos bentoníticos ou Geosynthetic Clay Liners (GCL) consistem em geral

de uma fina camada de bentonita sódica, envolvida por geotêxteis ou geomembrana formando um único material. Tal configuração resulta em um produto uniforme que cumpre com as exigências técnicas das aplicações às quais é destinado.

São apresentados em bobinas com largura e comprimento em torno de 5 e 50 m, respectivamente, e espessuras de 1 cm, sendo o conteúdo de argila, com umidade entre 10 e 20%, da ordem de 5 kg/m2 (Shukla, 2002; Sarsby, 2007). Normalmente são usados como alternativa para substituir a camada de argila compactada ou como camada complementar em sistemas compostos por vários geossintéticos e camadas de argila compactada, solução que pode se mostrar bastante interessante em projetos compreendendo a disposição de resíduos ou efluentes muito contaminantes.

Sua função é a de atuar como uma barreira de fluxo, similar a uma camada de argila compactada, em função da propriedade da bentonita ser expansiva ao entrar em contato com algum líquido. No momento em que o produto se encontra confinado, o processo de expansão gera uma diminuição dos índices de vazios do meio, garantindo baixíssimos valores de condutividade hidráulica. As permeabilidades do geocomposto e da argila compactada deverão ser mantidas inalteradas, tanto no estado seco como no úmido, após passar por um ou mais ciclos de umedecimento e secagem.

A substituição de uma camada de argila compactada por um geocomposto bentonítico, em termos de viabilidade econômica, deve ser realizada baseando-se nos seguintes fatos: disponibilidade de argila próxima ao local da obra, distância média de transporte da argila, qualidade da argila disponível e cálculo da espessura da camada de argila a ser substituída.

22

Outro ponto bastante interessante é a comparação com as geomembranas. No momento em que ocorre um dano ou falha na instalação de uma geomembrana, considerando que a mesma não possui capacidade de auto-selagem (característica dos geocompostos), surge uma forte tendência do percolado se encaminhar em direção ao dano e atravessar a manta. Devido a esse fato, é importante sempre a previsão de camadas complementares às geomembranas que possam garantir estanqueidade mesmo quando numa eventual falha de instalação ou dano das mesmas.

De acordo como são fabricados, os geocompostos podem ser classificados em reforçados ou não. Nos geocompostos reforçados, as camadas externas de geossintéticos são unidas mecanicamente por costura ou agulhamento. Os produtos não reforçados são fabricados com o uso de adesivos. Recomenda-se que em taludes sejam utilizados os geocompostos reforçados, uma vez que possuem maior resistência ao cisalhamento. A Figura 2.8 ilustra os diferentes tipos de geocompostos bentoníticos.

Figura 2.8 – Tipos de geocompostos bentoníticos (Gomes, 2012)

23

em armazenamento de combustíveis, reservatórios de água e lagoas ornamentais, entre outras obras. Algumas destas aplicações são apresentadas na Figura 2.9.

(a) Geomembrana sendo instalada sobre o geocomposto de bentonita

(a) Aplicação de geocomposto bentonítico na cobertura de aterro industrial (b) Figura 2.9 – Aplicações dos geocompostos bentoníticos

Mesmo que os geocompostos possam ser utilizados como revestimento único, tem sido mais frequente o seu uso em sistemas compostos seja com geomembranas ou mesmo geocompostos drenantes. Geralmente nestes sistemas, o geocomposto é colocado sob a geomembrana, substituindo a camada de argila compactada.

2.3.1 – Propriedades dos Geocompostos Bentoníticos

24

b) Resistência ao Cisalhamento: para a resistência de geocompostos argilosos, consideram-se duas possibilidades de ruptura (Shukla, 2002):

• Pelo próprio corpo da bentonita (resistência interna): quando hidratada, a argila bentonítica apresenta baixa resistência ao cisalhamento. Em função do estado da bentonita, o ângulo de atrito varia: quando estão secas, tendem a apresentar ângulos de atrito superiores a 30˚, porém quando hidratadas, esses ângulos podem ser reduzidos a valores inferiores a 10˚. Essa variação de ângulo de atrito pode causar instabilidades podendo provocar rupturas através da bentonita. No entanto, esse problema pode ser resolvido pelo agulhamento entre os geotêxteis das duas faces do geocomposto;

• Pela interface entre o geotêxtil (ou geomembrana) e o material adjacente (resistência de interface): o material em contato com o geocomposto e a fuga da bentonita do invólucro geotêxtil podem condicionar a resistência de interface. Como diversas situações podem ocorrer, recomenda-se a realização de ensaios de forma que as condições de umidade e dissipação de poropressões possam ser representadas conforme a situação de campo.

c) Autocicatrização: a expansão da bentonita presente no geocomposto bentonítico permite que eventuais furos resultantes da instalação sejam sanados. Essa capacidade de autocicatrização do geocomposto bentonítico permite que, em ciclos de umedecimento e secagem, caso haja o aparecimento de trincas, as propriedades hidráulicas do elemento possam ser resgatadas, garantindo-se a manutenção da estanqueidade do sistema.

2.3.2 – Emendas

25

Figura 2.10 - Tipos de emendas de geocompostos argilosos (Gomes, 2012)

Em geocompostos argilosos (GCLs) produzidos com geotêxteis agulhados, a bentonita é colocada numa proporção da ordem de 0,8 kg/m, na região de superposição, que deve penetrar nos poros do geotêxtil e, quando hidratados, promover a autoligação entre os painéis; para geotêxteis colados, é necessário a colocação de bentonita adicional. No caso de geocompostos argilosos com geomembranas, é utilizada apenas a superposição como emenda; porém, se for imprescindível, uma capa de geomembrana pode ser soldada como uma garantia adicional.

2.3.3 – Instalação

26

A colocação do geocomposto deve ser normal ao talude e a ancoragem feita em canaletas escavadas na crista do talude, com fixação com sacos de areia contra a ação de ventos. Além disso, o geocomposto não poderá ser aplicado em dias de chuva forte ou em áreas alagadas. A aplicação do geocomposto deve ser feita de tal forma que possa ser envolto pelo solo de cobertura ou pela geomembrana no mesmo dia.

As principais vantagens dos geocompostos bentoníticos são a sua fácil instalação, baixo custo, pequena espessura, boa flexibilidade com os recalques das camadas subjacentes de solo ou resíduos, facilidade de execução de reparos, autocicatrização e sua habilidade de expansão quando em contato com líquidos. Por outro lado, suas principais desvantagens são a limitada espessura desta barreira pode produzir vulnerabilidade a acidentes mecânicos, permeabilidade a gases nos casos de bentonitas levemente úmidas e incompatibilidade com certos efluentes. A Tabela 2.1 apresenta um resumo das principais vantagens e desvantagens um geocomposto bentonítico.

Tabela 2.1 – Vantagens e desvantagens dos geocompostos bentoníticos (Bouazza, 2002)

Vantagens Desvantagens

Rápida instalação, trabalho menos

qualificado e baixo custo Baixa resistência ao cisalhamento da bentonita hidratada (GCL não reforçado) Condutividade hidráulica muito baixa

para água se for instalado corretamente

GCLs podem sofrer punção durante a instalação

Pode resistir a grandes recalques diferenciais

Bentonita com baixa umidade é permeável

Excelentes características de autocicatrização

Potenciais problemas de resistência na interface com outros materiais

Não depende da disponibilidade de solos locais

Pequena capacidade de atenuação de percolados

Facilidade de conserto Possibilidade de menor resistência ao cisalhamento após o pico

Resistência aos efeitos de ciclos de gelo/degelo

Possibilidade de maior fluxo a longo prazo devido a uma redução na espessura da bentonita sobre uma tensão normal aplicada Maior espaço para armazenamento visto a

pequena espessura

Possibilidade de aumento na condutividade hidráulica devido a problemas de compatibilidade com contaminantes se não pré-hidratado com água inicialmente

Não há necessidade de ensaios e condutividade hidráulica em campo

Alto fluxo difusivo de contaminante se comparado com liners de argila compactada

Quando hidratado o GCL é uma barreira hidráulica eficiente

Tendência de troca de íons (para GCL com bentonita sódica)

Redução de tensões de sobrecargas sobre substratos compressíveis

27

CAPÍTULO

3

ESTUDO DE CASO:

DEPÓSITO DE REJEITOS DE ZINCO DA VMZ EM TRÊS MARIAS/MG3.1 – INTRODUÇÃO

O zinco é considerado o terceiro metal não ferroso mais consumido no mundo, na sequência do alumínio e do cobre. O zinco se destaca pela sua elevada resistência à corrosão e facilidade de combinação com outros metais. Cerca de 45% do consumo nacional de zinco é empregado na galvanização. As indústrias de construção civil, eletrodomésticos e transportes são os maiores consumidores de produtos galvanizados.

As reservas mundiais de zinco estão estimadas em 250 Mt. Os mais importantes depósitos estão distribuídos na Austrália, China, México, Peru, Cazaquistão e Índia, representando nada menos que 73,9% do total. Apenas 1,0% dessas reservas estão localizadas no Brasil. São 2,2 Mt, concentradas no Estado de Minas Gerais. A produção mundial de zinco contido em concentrado atingiu 12,4 Mt em 2011. Os maiores produtores são a China, Austrália e Peru. O Brasil produziu 198 mil t, representando 1,6% da produção mundial (DNPM, 2012).

28

A Votorantim Metais Zinco S/A, empresa de capital nacional integrante do Grupo Votorantim, é a principal produtora de zinco no País. Ela dirige seu foco para a mineração e metalurgia de zinco, níquel e aços longos. Hoje, a VM é uma das cinco maiores produtoras mundiais de zinco, maior fabricante de níquel eletrolítico da América Latina, líder brasileira na produção de alumínio primário e segunda maior empresa brasileira na produção de metais não-ferrosos (VOGBR, 2008).

A empresa está presente em toda a cadeia de produção do metal, desde a extração de concentrado até a metalurgia de produtos de zinco (zinco SHG em lingotes, liga de zinco GA, liga de zinco Zamac, óxido de zinco e pó de zinco), sendo que toda a produção de concentrado de zinco destina-se a empresas do mesmo grupo. Por outro lado, a produção de concentrado de zinco da Votorantim Metais é insuficiente para suprir a sua própria demanda, sendo necessário importar aproximadamente 37% do total do concentrado consumido. A unidade industrial de Três Marias possui capacidade produtiva anual de 200 mil toneladas de zinco (2012).

3.2 – HISTÓRICO E CONDICIONANTES DO SISTEMA DE DISPOSIÇÃO DE REJEITOS DA VOTORANTIM

Com o objetivo de beneficiar o minério de zinco extraído da mina localizada em Vazante/MG, a Votorantim Metais Zinco – Unidade Três Marias (VMZ-TM), antiga Companhia Mineira de Metais, foi constituída em 1956 com a implantação da fábrica situada no município de Três Marias em 1959, que teve início de suas atividades apenas em 1969 (VOGBR, 2008).

No final de 1970, a VMZ-TM produzia 10 mil t/ano de zinco metálico em lingotes. Em 1972, esta produção já era de 25 mil t/ano. Em 1978, a VMZ-TM passou a produzir zinco eletrolítico do tipo ‘High Grade’ (HG), com 99,9% de pureza. A produção foi aumentando gradativamente, passando a 70 mil t/ano em 1990.

29

No início de suas atividades (1969), a unidade VMZ-TM depositava os rejeitos gerados pelo tratamento de zinco em pilhas, ao lado da planta industrial, junto à margem direita do rio São Francisco. As lamas eram filtradas, transportadas por correias até o local de disposição, onde eram espalhadas e compactadas. Com o objetivo de impedir o carreamento de sedimentos para o rio São Francisco e minimizar a contaminação do mesmo, em 1983, foi construído um dique (chamado Barragem Velha ou Dique de Segurança) entre o depósito existente e o rio.

Entre 1990 e 2007, com a constatação da presença de metais (Zn, Cd, Pb, Mn, Ni e Fe) e sulfato (SO4) no material que constitui a pilha de rejeitos e no solo de fundação, bem

como de elevadas concentrações de metais no aquífero localizado logo abaixo das pilhas e próximo ao rio São Francisco, a VMZ-TM deu início ao processo de desativação da Barragem Velha.

Assim, em 2001, com o objetivo de receber os rejeitos gerados na planta, foi construída a Barragem Córrego da Lavagem. Em 2002, com o lançamento dos rejeitos no reservatório da barragem em plena operação, um aumento súbito de vazão no dreno de pé além de valores anômalos de zinco na água efluente levaram a uma reestruturação completa do sistema de disposição de rejeitos de zinco da unidade.

Neste propósito, a VMZ fez um acordo com a Agência Nacional de Águas – ANA e a Secretaria de Estado de Meio Ambiente e Desenvolvimento Sustentável – SEMAD/MG (Limiar, 2007) para sanar de vez os passivos ambientais das barragens, mediante a implantação de um novo sistema de disposição de rejeitos para a planta industrial de Três Marias.

30

3.3 – DEPÓSITO DE REJEITOS MURICI

3.3.1 – Concepção e Premissas do Projeto

O Depósito Murici foi projetado para receber os rejeitos gerados no processo de beneficiamento de zinco da planta industrial e também os rejeitos e solos contaminados provenientes dos passivos ambientais existentes, correspondentes à Barragem do Córrego da Lavagem e ao antigo depósito localizado próximo à planta.

A Figura 3.1 apresenta a configuração geométrica do Depósito Murici, no âmbito do Projeto Conceitual proposto. Para fins de desenvolvimento operacional, as diferentes bacias de acumulação foram denominadas de ‘depósitos Leste, Central e Oeste’. Uma quarta etapa do sistema de disposição compreende uma zona de alteamento dos depósitos central e oeste. O sistema prevê uma disposição distinta de materiais secos e em polpa nestas bacias, num processo de distribuição controlada ao longo do depósito, por um período de 17 anos (2011 – 2028).

Figura 3.1 – Conformação do Depósito de Rejeitos Murici

31

em solo compactado. Os demais materiais em polpa, constituídos pelos rejeitos da Barragem Córrego da Lavagem e pelos rejeitos gerados na unidade industrial seriam dispostos no módulo Central e Oeste e transportados em forma de polpa através de rejeitoduto.

A projeção em planta do Depósito Murici abrange uma área de aproximadamente 98 ha. Para atender ao cronograma de disposição previsto pela VMZ, a implantação do depósito foi prevista em três fases construtivas:

Fase 1 - construção dos depósitos Leste e Central, tendo a crista dos diques na cota El. 598 m;

Fase 2 - construção do depósito Oeste, tendo a crista do dique na cota El. 598 m;

Fase 3 - construção de um alteamento para jusante dos depósitos Oeste e Central da cota 598 m para a cota El. 602 m.

Numa etapa inicial, serão construídos dois diques (El. 598,00), conformando o módulo Leste e Central (Figura 3.2). Após a exaustão da capacidade do módulo Central, o terceiro dique deverá ser construído, conformando o módulo Oeste (El. 598,00). Finalmente, os dois depósitos (Central e Oeste) serão, então, alteados, formando um único depósito final (El. 602,00), de forma a atender a um volume total de estocagem de 18,6 x 106 m3 de rejeitos (VOGBR, 2008).

Os diques de contenção foram propostos com alturas variando entre 10 m a 40 m, sendo constituídos por solos argilosos de baixa permeabilidade. Os taludes externos foram projetados com inclinação de 1V:1,8H e os internos com inclinação de 1V:2H.

32

3.3.2 – Localização e Condicionantes Geológico-Geotécnicos da Área

O depósito Murici foi implantado a aproximadamente 3,5 Km da unidade industrial VMZ, no município de Três Marias/MG, às margens da Rodovia BR 040 e do Rio São

Francisco, abrangendo uma área de aproximadamente 98 ha (Figura 3.3).

UNIDADE INDUSTRIAL TRÊS MARIAS VOTORANTIM METAIS

TRÊS MARIAS

BR 040

RIO SÃO FRANCISCO

LOCAL DE INSERÇÃO DO DEPÓSITO MURICI

Figura 3.3 – Localização do Depósito de Rejeitos Murici

A área do Depósito Murici está localizada a nordeste da Fábrica, em face dos condicionantes do meio físico local e da infraestrutura existente (rio São Francisco a Norte e NW, a barragem de Três Marias ao Sul e a cidade e a rodovia BR-040 ao Sul e SE) (Geoconsultoria, 2007). O relevo da região é relativamente plano, com algumas áreas dissecadas por processos morfoclimáticos associados ao condicionamento geológico. A vegetação nativa da região é constituída predominantemente pelo cerrado, incluindo gramíneas, arbustos e árvores de médio porte, com ocorrências de veredas.

33

A escolha em relação às demais alternativas é devidamente justificada por atender os seguintes critérios:

depósito de encosta, sem interferências com drenagens locais;

locação a uma distância mínima de 200m de cursos d’ água ou de quaisquer coleções hídricas;

possibilidade de execução em etapas;

capacidade de armazenamento dos rejeitos por um longo período (admitido como sendo de 20 anos no projeto conceitual);

distâncias a núcleos populacionais superiores a 500m;

condicionantes geológico-geotécnicos favoráveis;

local com declividade inferior a 20%;

depósito sem canal de cintura;

facilidade de acesso (mediante realocação da estrada de acesso à Barragem da Lavagem, situada além do empreendimento);

condições ambientais, operacionais e de fechamento mais favoráveis que as demais alternativas estudadas.

Como desvantagens potenciais, a opção adotada implica a mobilização de grandes quantidades de materiais para a construção do grande volume de aterro para o dique inicial e necessidade de utilização de solos adicionais e externos à área da escavação para revestimento dos taludes da fase final do depósito, além de remanejamento de pequeno trecho de estrada de terra municipal.

34

Figura 3.4 – Área de implantação do Depósito de Rejeitos Murici

A investigação geotécnica local compreendeu a realização de sondagens a trado, sondagens a percussão, sondagens mistas e abertura de poços, num total de 143 investigações (Geoconsultoria, 2007). Estas investigações permitiram definir o perfil geotécnico local em termos do contato solo – rocha e horizontes de saprolito, solo residual maduro e depósito superficial de colúvio, bem como a posição do lençol freático à época das investigações (realizadas em janeiro e fevereiro de 2006).

Estes estudos foram complementados por ensaios de permeabilidade in situ e pela coleta

de amostras para execução de ensaios de laboratório, para a caracterização geotécnica completa dos materiais presentes. Em função desta abrangência e dos quantitativos executados, a campanha de investigação geotécnica local mostrou-se consistente e subsidiou de forma adequada as premissas e os critérios adotados em projeto.