UNIVERSIDADE DO ESTADO DE SANTA CATARINA – UDESC

CENTRO DE CIÊNCIAS TECNOLÓGICAS – CCT

DEPARTAMENTO DE ENGENHARIA MECÂNICA – DEM

PROGRAMA DE PÓS-GRADUAÇÃO EM CIÊNCIA E ENGENHARIA DE MATERIAIS – PGCEM

JEFERSON DALLMANN

PROJETO, CONSTRUÇÃO E VALIDAÇÃO DE UM ABRASÔMETRO RODA DE BORRACHA

JOINVILLE

JEFERSON DALLMANN

PROJETO, CONSTRUÇÃO E VALIDAÇÃO DE UM ABRASÔMETRO RODA DE BORRACHA

Dissertação apresentada ao Curso de Pós-Graduação em Ciência e Engenharia de Materiais do Centro de Ciências Tecnológicas, da Universidade do Estado de Santa Catarina, como requisito parcial para obtenção do grau de Mestre em Ciência e Engenharia de Materiais.

Orientador: Prof. Dr. Júlio César Giubilei Milan

JOINVILLE

FICHA CATALOGRÁFICA

D144p

Dallmann, Jeferson. Projeto, Construção e Validação de um Abrasômetro

Roda de Borracha / Jeferson Dallmann;

orientador: Julio Cesar Giubilei Milan. – Joinville, 2012.

78 f. : il ; 30 cm.

Incluem referências.

Dissertação (mestrado) – Universidade do Estado Santa Catarina, Centro de Ciências Tecnológicas, Mestrado em Ciências e Engenharia de Materiais, Joinville, 2012.

AGRADECIMENTOS

Agradeço a todos que contribuíram para realização deste trabalho.

Aos meus pais, que foram muito importantes em todos os momentos, me proporcionando condições e me apoiando em cada passo da minha vida. Ao meu irmão Gustav Dallmann Jr., pelo apoio e companheirismo.

A Mírnia Pes, pelo amor e compreensão.

Ao Prof. Dr. Júlio César Giubilei Milan, pela dedicação e competência na orientação.

A todos os professores do Programa de Pós-Graduação em Ciência e Engenharia de Materiais – PGCEM, que de forma direta contribuíram para a realização desse trabalho.

Ao M.Sc. Eng. Mecânico Éverton Rafael Breitenbach, pelas contribuições positivas ao projeto.

Aos amigos, sempre presentes nas horas boas e também nos momentos difíceis.

“Eine Person, die Nei einen Fehler gemacht hat, hat nie etwas Neues probiert.” (Albert Einstein)

RESUMO

DALLMANN, Jeferson. Projeto, Construção e Validação de um Abrasômetro Roda de Borracha. 2012. 78p. Dissertação (Mestrado em Ciência e Engenharia de Materiais – Área: Metais) – Universidade do Estado de Santa Catarina. Programa de Pós-Graduação em Ciência e Engenharia de Materiais. Joinville, 2012.

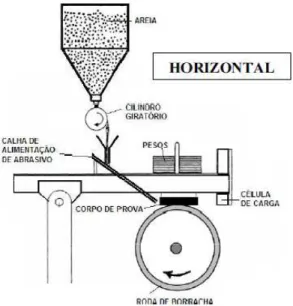

Neste trabalho foram realizados o projeto, construção e validação de um Abrasômetro Roda de Borracha Vertical e Horizontal. Com base nos equipamentos propostos pela norma ASTM G-65 e por Hutchings e Stevenson, este trabalho propõe agregar em uma só máquina de ensaios de desgaste abrasivo, um equipamento capaz de realizar testes operando como um Abrasômetro Roda de Borracha Vertical ou como um Abrasômetro Roda de Borracha Horizontal. Contrário ao uso de pesos mortos, a aplicação da força na amostra contra a roda é realizada por um sistema pneumático, e sua intensidade medida por uma célula de carga. Os demais parâmetros dimensionais e especificações de ensaio seguem os propostos pela norma ASTM G-65. Para avaliar a reprodutibilidade do equipamento, corpos de prova confeccionados em aço SAE 1015 e aço AISI D2 temperado e revenido foram utilizados. Os resultados mostraram que o equipamento opera em condições satisfatórias na configuração de Abrasômetro Roda de Borracha Vertical, onde as amostras apresentaram valores de perdas volumétricas de material esperadas pela literatura. Já na configuração de operação Roda de Borracha Horizontal, o equipamento necessita de uma melhor calibração, pois, apesar de taxas de desgaste menores serem encontradas, os resultados não apresentaram boa repetibilidade.

ABSTRACT

DALLMANN, Jeferson. Design, Construction and Validation of a Rubber Wheel Abrasometer. 2012. 78p. Dissertation (Master course in Science and Materials Engeneering – Area: Metals) – Santa Catarina State University. Post Graduation Program in Science and Materials Engineering. Joinville, 2012.

In this paper, the design, construction and validation of a Vertical and Horizontal Rubber Wheel Abrasometer were performed. Based on the equipment proposed by ASTM G-65 and by Hutchings and Stevenson, this paper proposes merging into one abrasive wear testing machine, an equipment capable of operating as a Vertical Rubber Wheel Abrasometer or as Horizontal Rubber Wheel Abrasometer. Contrary to the use of dead weights, the application of force against the wheel in the sample is performed by a pneumatic cylinder, and its intensity is controlled by a load cell. The other dimensional parameters and test conditions follow those proposed by ASTM G-65. To assess the repeatability of the tests, specimens of SAE 1015 and AISI D2 hardened and tempered were used. The results showed that the equipment operates in satisfactory condition when operated as a Vertical Rubber Wheel Abrasometer, where the samples showed values of volumetric losses of material expected in the literature. Already in operational condition as Horizontal Rubber Wheel Abrasometer, equipment needs a better calibration, because although smaller friction rates being found, the results don’t showed good repeatability.

LISTA DE ILUSTRAÇÕES

pino sobre placa abrasiva, (c) pino sobre tambor abrasivo e (d) ensaio de

abrasão roda de borracha. ... 35

Figura 16 – Representação esquemática do equipamento roda de borracha/areia vertical. ... 36

Figura 17 – Representação esquemática do equipamento roda de borracha/areia horizontal. ... 36

Figura 18 - Dimensões da Roda de Borracha ... 38

Figura 19 - Dimensões do Bico Dosador ... 38

Figura 20 – Marcas de desgaste uniforme e não uniforme, respectivamente. ... 40

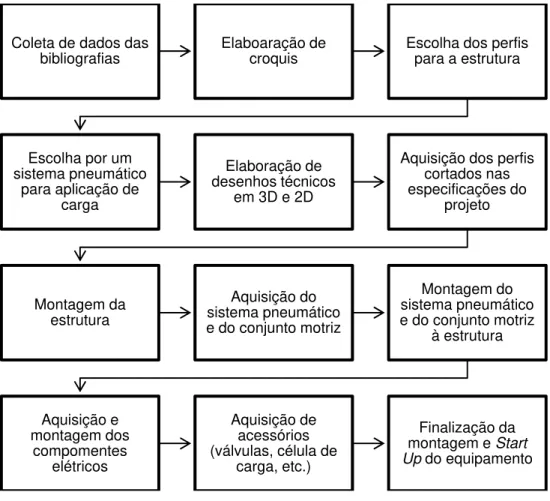

Figura 21 - Fluxograma do planejamento na fase de projeto e construção ... 42

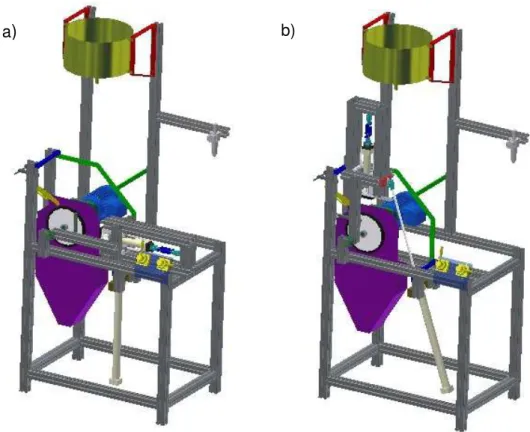

Figura 22 - Modelo 3D do Abrasômetro Roda de Borracha Vertical/Horizontal: a) posição para ensaios no modo “vertical”, b) posição para ensaios no modo “horizontal”. ... 43

Figura 23 - Perfil de alumínio utilizado na estrutura do abrasômetro ... 44

Figura 24 – a) Ilustração em 3D da estrutura montada, b) Detalhe dos conectores . 45 Figura 25 – Conjunto de acionamento: motor elétrico (cor azul) acoplado ao redutor. ... 46

Figura 26 - Roda de Borracha ... 46

Figura 27 - Detalhe da roda presa ao eixo do redutor ... 47

Figura 28 – Bico dosador de vazão ... 48

Figura 29 – Guias e cilindro pneumático. (G) Guia; (H) Haste do Cilindro Pneumático; (RB) Roda de Borracha. ... 49

Figura 30 – Direção do movimento da força aplicada pelo Cilindro Pneumático. (CP) Cilindro Pneumático; (CC) Célula de Carga; (G) Guias; (T) Trilhos. ... 49

Figura 32 – Fluxograma do Sistema Pneumático ... 50

Figura 33: Gráfico de Força vs. Pressão do Cilindro Pneumático ... 51

Figura 34 – Célula de Carga ... 51

Figura 35 – Indicador de força da célula de carga ... 52

Figura 36 - Porta Amostra ... 53

Figura 37 - Contados de voltas ... 53

Figura 38 - Painel elétrico ... 54

Figura 39 - Fluxograma do procedimento experimental na fase de validação do abrasômetro ... 55

Figura 40 – Alinhamento e ângulos conferidos ... 56

Figura 41 – Configuração inicial e final dos reguladores de pressão ... 57

Figura 42 – Fluxo laminar do abrasivo ... 58

Figura 43 - Fluxograma do procedimento experimental para preparação das amostras ... 60

Figura 44 - Corpo de prova retificado e polido ... 60

Figura 45 – a) Posição “ensaio vertical”, b) Momento de translação para a posição “ensaio horizontal”, c) Posição “ensaio horizontal”, d) Válvula de controle 4/2. ... 63

Figura 46 – Valores de força, pressão e revoluções durante o ensaio ... 64

Figura 47 – Amostra sendo ensaiada. ... 64

Figura 48 – Morfologia da areia ... 66

Figura 49 – Dados preliminares da fase inicial ... 67

Figura 50 – Gráfico do volume de material perdido ... 68

Figura 51 – Gráfico do volume de material perdido a cada 2000 revoluções ... 70

Figura 52 – Gráfico da perda acumulada de volume ... 71

Figura 53 – Média do volume perdido por ciclo e volume perdido acumulado ... 71

LISTA DE TABELAS

Tabela 1 – Materiais e métodos para validação do abrasômetro. ... 37

Tabela 2 - Parâmetros do equipamento e do ensaio ... 37

Tabela 3 – Característica mecânica dos perfis em conformidade com as normas UNI 9006-1 e DIN 17615. ... 44

Tabela 4 - Dados técnicos do conjunto motriz motor-redutor ... 45

Tabela 5 - Especificações da roda segundo a norma ... 47

Tabela 6 – Procedimentos de ensaio ... 62

Tabela 7 - Medição da temperatura final das amostras ... 65

SUMÁRIO

1 INTRODUÇÃO ... 16

2 REVISÃO BIBLIOGRÁFICA ... 18

2.1 FATORES QUE INFLUENCIAM NO DESGASTE DE ESTRUTURAS ... 19

2.2 SISTEMAS TRIBOLÓGICOS ... 19

2.3 PROCESSOS DE DESGASTE ... 20

2.3.1 Desgaste por adesão ... 22

2.3.2 Desgaste por fadiga superficial ... 24

2.3.3 Desgaste triboquímico ... 26

2.3.4 Desgaste abrasivo ... 27

2.3.5 Métodos de ensaio para desgaste abrasivo ... 34

3 ABRASÔMETRO RODA DE BORRACHA ... 41

3.1 PROJETO ABRASÔMETRO RODA DE BORRACHA VERTICAL / HORIZONTAL ... 41

3.1.1 Estrutural ... 43

3.1.2 Acionamento ... 45

3.1.3 Roda de borracha ... 46

3.1.4 Bico dosador ... 48

3.1.5 Silo para abrasivos ... 48

3.1.6 Aplicação da carga normal ... 48

3.1.7 Carga Aplicada ... 51

3.1.8 Porta Amostras ... 52

3.1.9 Controle de Revoluções da Roda de Borracha ... 53

3.1.10 Painel Elétrico ... 54

4 PROCEDIMENTO EXPERIMENTAL ... 55

4.1.1 Calibração da célula de carga ... 56

4.1.2 Alinhamento e força aplicada ... 56

4.1.3 Vazão do abrasivo ... 58

4.1.4 Temperatura das amostras ... 59

4.1.5 Validação do abrasômetro ... 59

4.2 PREPARAÇÃO DAS AMOSTRAS ... 59

4.2.1 Preparação e caracterização das amostras ... 60

4.2.2 Morfologia do abrasivo ... 61

4.2.3 Validação dos ensaios ... 62

5 RESULTADOS ... 63

5.1 VALIDAÇÃO DO ABRASÔMETRO ... 63

5.1.1 Temperatura das amostras ... 65

5.1.2 Vazão do abrasivo ... 65

5.1.3 Morfologia do abrasivo ... 65

5.2 VALIDAÇÃO DOS ENSAIOS ... 66

5.2.1 Ensaios para calibração do abrasômetro ... 66

5.3 ENSAIO DE DESGASTE ABRASIVO EM AMOSTRAS DE AÇO SAE 1015 NO TRIBÔMETRO VERTICAL ... 67

5.4 ENSAIO DE DESGASTE ABRASIVO EM AMOSTRAS DE AÇO SAE 1015 NO TRIBÔMETRO HORIZONTAL ... 68

5.5 ENSAIO DE DESGASTE ABRASIVO EM AMOSTRAS DE AÇO AISI D2 NO TRIBÔMETRO VERTICAL ... 69

6 CONCLUSÕES ... 73

7 SUGESTÕES PARA TRABALHOS FUTUROS ... 74

REFERÊNCIAS ... 75

1 INTRODUÇÃO

Uma das maiores preocupações na indústria é o desgaste de equipamentos, pois as maiores causas de paradas inesperadas e consequente perda de produtividade provêm de falhas do maquinário ou parte dele.

Dentre os diversos tipos de desgaste, o desgaste abrasivo é o principal responsável por quebras de equipamentos e paradas para manutenção ou reposição de peças, pois causa a perda progressiva de material das partes móveis em contato e movimento relativo. Além do desgaste abrasivo, outros mecanismos como o desgaste erosivo, por deslizamento e por fadiga também são frequentemente observados.

Na prática, o desgaste abrasivo é responsável pro 50% das causas de falhas das máquinas ou componentes (EYRE, 1991). Diante desse índice, torna-se importante a avaliação e entendimento dos fenômenos envolvidos nesse tipo de desgaste para o desenvolvimento de materiais e equipamentos.

O estudo de novos materiais ou revestimentos que possibilitem ao material suportar maiores solicitações tribológicas é constante, espaçando assim os períodos de trocas de componentes, reduzindo custos e tempos de paradas.

As perdas econômicas devidas ao desgaste podem ser reduzidas por otimização da planta, da organização e por adequado projeto, produção, montagem e aplicação. O controle do custo do desgaste pode começar com o processo de fabricação correto para o produto, o que inclui a escolha do equipamento e lugar de instalação, questões de padronização e estoque.

O projeto pode efetivamente reduzir o desgaste do componente ao aperfeiçoar a transferência de carga e movimento, permitindo apenas baixa tensão, usando material apropriado e lubrificante em função da carga, temperatura e ambiente. As partes em desgaste podem ser projetadas para fácil recolocação, para reduzir tempos de paradas e custos de manutenção.

serviço depende também da precisão da montagem, alinhamento exato, limpeza e cuidado com a superfície do componente.

Para o estudo desses fenômenos de desgaste, um dos equipamentos utilizados é o abrasômetro roda de borracha, que de maneira generalizada pode ser descrito como um equipamento onde uma amostra de material é desgastada por abrasivo que passa entre a interface da amostra e da roda de borracha.

O objetivo deste trabalho é o projeto e a construção e validação do abrasômetro conforme a norma ASTM G-65. Os parâmetros definidos pela norma serviram para orientar o projeto do equipamento, assim como materiais e métodos aplicados na realização e validação dos experimentos.

Este projeto em especial visa agregar os conceitos de abrasômetro roda de borracha definidos pela norma ASTM G-65 e os propostos por Hutchings e Stevenson (HUTCHINGS e STEVENSON, 1996).

Algumas soluções diferenciadas foram utilizadas nesse projeto, sendo a principal delas a adoção de um sistema pneumático de aplicação de carga na amostra, ao contrário do uso de pesos mortos, como descrito nos equipamentos da norma ASTM G-65 e por Hutchings e Stevenson.

2 REVISÃO BIBLIOGRÁFICA

A investigação científica dos diferenciados tipos de atrito, lubrificação e desgaste e também as aplicações técnicas do conhecimento tribológico é feita pela tribologia, que é definida como a ciência e tecnologia da interação entre superfícies em movimento relativo e das práticas relacionadas. A palavra tribologia é derivada da palavra grega tribos, significado de atrito. (ZUM GAHR, 1987).

A tribologia é um campo da ciência que trata de atrito, desgaste e lubrificação de superfícies em movimento relativo. Foi definida como tal por um comitê de uma organização para cooperação econômica e desenvolvimento (STACHOWIAK, BATCHELOR, 2005). Porém, o estudo da tribologia remonta o século XV, quando Leonardo da Vincci formulou leis de atrito (HUTCHINGS, 1992).

Desgaste, segundo Zum Gahr (1987) e Ribas (2002), é definido como a perda progressiva de matéria de uma superfície de um corpo em decorrência do movimento relativo e contato com outro corpo sólido, líquido ou gasoso.

Deve-se considerar que o atrito e o desgaste não são propriedades dos materiais, mas resultam de características dos sistemas de engenharia, também denominados de tribosistemas, uma vez que atrito é a resistência ao movimento e cresce com as interações dos sólidos e com a real área de contato.

Atrito e desgaste são fatores sérios de dissipação de energia e perda de material. O desgaste é causado pelo movimento relativo entre componentes de máquinas como resultado de uma tensão do material nas vizinhanças da superfície. Em um componente, o desgaste é raramente catastrófico, mas leva a perda de eficiência devido ao desalinhamento e vibração. Em casos extremos algumas trincas podem levar a fratura e os fragmentos formados normalmente podem danificar o equipamento.

2.1 FATORES QUE INFLUENCIAM NO DESGASTE DE ESTRUTURAS

Zum Gahr (1987) define como efeitos do atrito e desgaste a vibração, ruído, aquecimento, mudanças geométricas e fragmentos, que podem resultar na perda da função pretendida e levar ou não a falha catastrófica.

Sendo assim, o estudo dos fatores que contribuem para o desgaste se faz necessário para predizer a ocorrência dos mecanismos de desgaste.

As principais variáveis de desgaste, segundo Ribas (2002), são:

o Variáveis metalúrgicas: dureza, tenacidade, composição química,

constituição e microestrutura;

o Variáveis de processo: materiais em contato, pressão, velocidade de

deslizamento, temperatura e topografia ou acabamento da superfície;

o Outros fatores: lubrificação, corrosão.

A solução para um determinado problema de desgaste depende da identificação exata e da natureza deste, pois são muitas as condições que causam o desgaste. A análise de sistemas pode ser utilizada para identificar os parâmetros tribológicos, e dependendo dos parâmetros do sistema, diferentes mecanismos de desgaste podem ocorrer. Os mecanismos de desgaste descrevem as interações energéticas, como forças, atritos, taxas de perda mássica e volumétrica de material, etc., entre os elementos do sistema tribológico. O tipo de movimento relativo também pode ser utilizado para classificar os mecanismos de desgaste.

2.2 SISTEMAS TRIBOLÓGICOS

Figura 1 - Definição de sistema tribológico

Fonte: ZUM GAHR,1987

A ação sobre os elementos do sistema ou interações entre eles podem ser amplamente variadas. A Figura 2 mostra esquemas de diferentes modos de ação na superfície do sólido. Segundo Zum Gahr (1987), os modos de desgaste podem ser classificados como: desgaste por deslizamento, rolamento, impacto, erosão e oscilação, dependendo da cinemática do sistema.

Figura 2 - Classificação dos processos de desgaste.

Fonte: RADI, 2007

Os processos de desgaste podem ser lubrificados ou secos (ausência de lubrificante).

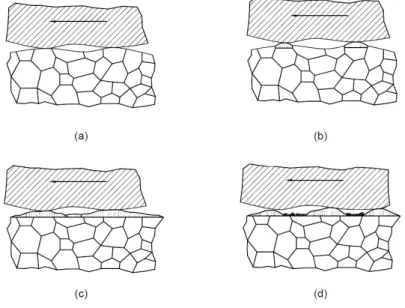

2.3 PROCESSOS DE DESGASTE

Ainda segundo Zum Gahr (1987), os processos de desgaste principais são quatro e estão mostrados na Figura 3:

o Desgaste triboquímico (interação química entre os elementos que resulta

em reação química);

o Fadiga de superfície (fadiga e formação de trincas devido a ciclos de

tensões).

Figura 3 - Os quatro principais processos de desgaste.

Fonte: ZUM GAHR, 1987

O comportamento ao desgaste dos materiais é ditado pelos mecanismos atuantes de desgaste (abrasão, adesão, corrosão, fadiga), os quais dependem da estrutura do tribosistema (corpo, contra-corpo, interface, meio ao redor), a forma de ação dos elementos tribológicos (rolamento, deslizamento, impacto, escoamento) e dos parâmetros de operação (carga, velocidade, temperatura, tempo).

Ludema (1996) relaciona 34 termos diferentes ao discutir a nomenclatura para descrever o desgaste. Já Rabinowicz (1995) e Zum Gahr (1987), identificaram quatro formas principais de desgaste: adesivo, abrasivo, corrosivo e por fadiga, além de uns processos marginais que são frequentemente classificados como formas de desgaste. Cada processo de desgaste obedece a suas próprias leis, e em muitas ocasiões um dos modos/mecanismos de desgaste atua de tal modo que influenciam os outros. Desta forma, na análise de uma situação complexa, é crucial encontrar a causa primária do desgaste.

Oxidação, erosão, erosão por cavitação e impacto, são às vezes classificados como tipos de desgaste, embora Rabinowicz (1995) considere que na realidade nenhum deles seja uma forma de desgaste. Cada um deles descreve uma maneira diferente em que ocorrem a carga e a ação de deslizamento necessário aos

desgastes. Na maioria dos casos todas as formas de desgaste podem resultar da introdução de energia mecânica num sistema. Assim, pode-se ter desgaste adesivo por erosão, abrasão por erosão e assim por diante, todas se dando dentro do mesmo processo erosivo.

Deformação plástica geralmente não é classificada como um mecanismo de desgaste, pois não há perda de material, no entanto exerce uma ação importante no mesmo.

A seguir são descritos estes quatro modos de desgaste, em destaque para o desgaste abrasivo.

2.3.1 Desgaste por adesão

Em uma escala microscópica, superfícies de metal de deslizamento nunca são lisas. Embora a topografia ou a rugosidade da superfície possa ser só de alguns centésimos de milímetro, picos, frequentemente chamados de “asperezas” ou “asperidades”, e vales são inevitáveis e sempre estão presentes, como representado na Figura 4.

Figura 4 –Representação esquemática de duas superfícies de atrito nominalmente “lisas”

Fonte: JUVINALL & MARSHEK, 1991

(adesões) e correspondentes fraturas continuam ocorrendo, resultando no que é apropriadamente chamado de desgaste por adesão. (JUVINALL & MARSHEK, 1991).

Segundo Bowden (1950 apud STOETERAU, 2004), como a carga normal é

suportada por uma área relativamente pequena das asperezas, um dos metais em contato deslizante poderá alcançar sua temperatura de fusão devido ao trabalho da força de atrito na interface. Se as superfícies de contato são limpas e livres de óxidos, o contato muito íntimo leva os átomos das duas superfícies a se aproximarem suficientemente para que surjam forças bastante fortes. Essa condição é favorável a difusão entre metais solúveis. À medida que o metal funde, a pressão nessa pequena área diminui, as partes se deslocam ocorrendo resfriamento e solidificação, formando então uma junção sólida.

Se a superfície áspera soldada e rompida causa a transferência de metal de uma superfície para outra, o desgaste resultante é chamado de estria ou risco de atrito (scoring). Se a aspereza do local soldado se tornar tão extensa que a

superfícies já não deslizam uma sobre a outra, a falha resultante é chamada de emperramento (seizure) (HUTCHINGS, 1992).

Se o processo de desgaste por adesão tornar-se severo, com transferência de grande volume de metal, o fenômeno é chamado raspagem (galling).

(HUTCHINGS, 1992).

Visando aumentar a resistência ao desgaste por adesão, deve-se tomar precauções na seleção do par de materiais para que, em condições de contato deslizante ou com lubrificação limite, haja resistência ao desgaste por adesão, Lipson (1963 apud STOETERAU, 2004) apresenta dois critérios. O par deslizante deve: a) ser composto por metais mutuamente insolúveis; b) ao menos um dos metais pertença ao subgrupo “B” da tabela periódica.

A resistência da junção formada, seja na superfície, por adesão natural, seja no interior do metal devido à difusão, dependerá das características de junção dos metais envolvidos. Metais do subgrupo B da tabela periódica são caracterizados por junções fracas e frágeis chamadas junções covalentes. Metais como os do subgrupo ‘’A’’ formam junções chamadas iônicas, que se apresentam dúcteis e fortes (STOETERAU, 2004).

similares são chamados “compatíveis” e normalmente não devem ser usados juntos, e são definidos como tendo completa miscibilidade líquida e pelo menos 1% de solubilidade sólida de um metal no outro na temperatura ambiente.

2.3.2 Desgaste por fadiga superficial

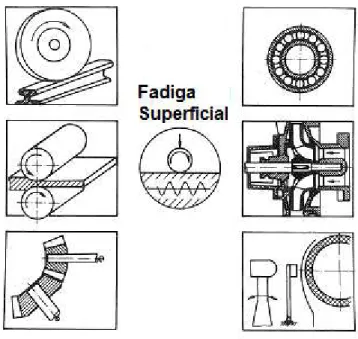

Segundo Zum Gahr (1987), o desgaste por fadiga superficial pode ser caracterizado por formação de trincas e por lascamento de material causado por carregamento alternado repetitivo de superfícies sólidas. Este carregamento cíclico pode ser causado por contato de rolamento ou deslizamento e impacto de sólidos ou líquidos. A Figura 5 mostra sistemas tribológicos que sofrem predominantemente de fadiga superficial.

Figura 5 –Sistemas tribológicos que sofrem danos por fadiga superficial.

Fonte: ZUM GAHR, 1987

Abaixo da superfície pode se formar uma trinca que se propaga devido ao carregamento cíclico podendo chegar à superfície lascando-a e fazendo surgir uma partícula superficial macroscópica com a correspondente formação de cavidades (pitting) ou lascamento (spalling) (STACHOWIAK; BELCHELOR, 2000).

Pitting origina-se com trincas superficiais, cada pite tem relativamente uma

pequena área superficial. Spalling origina-se com trincas sub-superficiais, e o spall

são lascas finas de material de superfície. Estes tipos de falhas ocorrem comumente em mancais de rolamento, dentes de engrenagens, cames e em partes de máquinas que envolvem superfícies em contato com rolamento.

O crescimento da trinca de fadiga superficial está relacionado com a ação do óleo lubrificante existente entre as superfícies. A teoria aceita é que o óleo de baixa viscosidade que entra na trinca que surgiu na superfície é aprisionado pela superfície rolante, que fecha a entrada da pista e fica submetido a altas pressões enquanto o elemento rolante avança. Este óleo aprisionado sob alta pressão age como uma cunha que aprofunda a trinca (STOETERAU, 2004).

A tendência da superfície para falha por fadiga superficial é reduzida a medida que ocorre o decréscimo da carga e do deslizamento. A lubrificação também auxilia em pelo menos três maneiras: a) menor atrito reduz a tensão cisalhante tangencial na superfície e também a tensão interna resistente à tração; b) menor atrito melhora a transferência de calor reduzindo as tensões térmicas; c) a presença de um bom filme lubrificante usualmente permite uma favorável distribuição da pressão em cima da área em contato.

Na maioria das vezes, o aumento da dureza superficial aumenta a resistência à fadiga superficial, entretanto, a resistência aumentada reduz a habilidade das imperfeições de superfície para ajustar-se com desgaste ou fluxo plástico de superfície, e assim reduz pressões de contato localizadas.

2.3.3 Desgaste triboquímico

O desgaste triboquímico ocorre devido à interação da superfície de deslizamento com o ambiente que a envolve, fazendo com que o produto desta reação seja removido da superfície, geralmente por efeito tribológico. A reação entre a superfície e o ambiente também é favorecida por esse efeito. Durante o deslizamento há geração de calor que favorece, principalmente, a oxidação da superfície.

As reações triboquímicas iniciam-se com rápidas reações iniciais, que diminuem com o tempo. Este decréscimo nas reações está associado à formação de um filme lubrificante formado pela oxidação da superfície ou por outros produtos formados por outras reações químicas. Desta forma tem-se o fim ou a redução do desgaste triboquímico após certa profundidade de produto da reação formado.

Porém, em alguns casos as reações continuam indefinidamente desde seu início devido a não formação do filme protetor, ou seja, pela fragilidade ou porosidade do mesmo (STOETERAU, 2004).

Após a reação corrosiva há formação de um filme de produto da reação que é removido pelo escorregamento das superfícies do sistema. Com isto, a superfície fica novamente exposta e propícia a novas reações. Os produtos removidos da superfície podem acelerar outros desgastes, por exemplo, o desgaste abrasivo, uma vez que o produto da oxidação seja duro e abrasivo.

carga, e assim áreas metálicas superficiais são novamente oxidadas quando entram em contato deslizante Figura 6 (d) (Zum Gahr, 1987).

Figura 6 – Reação triboquímica: (a) formação de trilhas de óxidos, (b) e (c) crescimento das trilhas de óxidos e (d) destruição das placas de óxidos que suportam a carga e formação de outras novas.

Fonte: ZUM GAHR, 1987

Este mecanismo pode ser utilizado de forma controlada para proteção contra o desgaste. Produtos corrosivos como fosfato, sulfetos e cloretos são utilizados em sistemas onde o processo dominante é o desgaste por adesão. O desgaste triboquímico desejado neste sistema é devido à formação de um filme macio proveniente da ação corrosiva, com baixos volumes de desgaste e com boas características lubrificantes.

2.3.4 Desgaste abrasivo

Segundo Stachowiak e Batchelor (2005) o desgaste abrasivo ocorre quando um objeto sólido é pressionado contra um material que tem dureza igual ou superior. Hutchings (1992) menciona que, no desgaste abrasivo material é removido ou deslocado de uma superfície por partículas duras ou, algumas vezes, protuberâncias duras de um contracorpo (asperezas). Zum Gahr (1998) ainda acrescenta que as superfícies (corpo e contra corpo) deslizando a uma velocidade relativa v ao longo

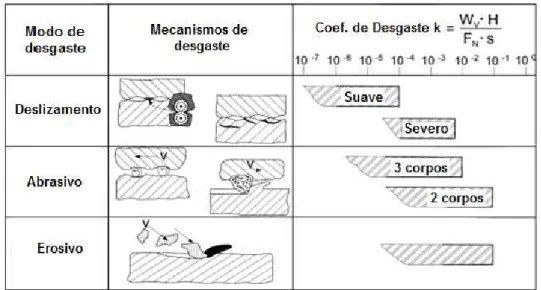

O desgaste abrasivo é uma das formas mais severas de desgaste, geralmente provocando maior dano ou perda de material da superfície. A Figura 7 ilustra a severidade do processo em comparação com o desgaste por deslizamento a seco através do coeficiente de desgaste, k, estimado de experiências práticas pode ser substancialmente maior no desgaste abrasivo e/ou erosivo (ZUM GAHR, 1998)

O custo do desgaste abrasivo é alto, e em países industrializados está estimado na faixa de 1 a 4 % do produto interno bruto - PIB, (ASM, 1992). Ainda, segundo ASM (1992) a abrasão é particularmente importante em áreas industriais agrícolas, de mineração, processamento de minerais, movimentação de terra e onde poeira, rochas e minerais são manuseados.

Figura 7 – Valores de coeficiente de desgaste, k, em função do modo e mecanismo de desgaste sem lubrificação.

k: coeficiente de desgaste

Wv: coeficiente adimensional do desgaste volumétrico

H: dureza do material FN: força normal

s: distância de deslizamento

Fonte: ZUM GAHR, 1998.

por protuberâncias duras pertencentes ou engastadas em uma das superfícies. Já abrasão a três corpos ocorre quando as partículas duras são livres para rolar e deslizar entre as duas superfícies. A taxa de desgaste no caso de três corpos é geralmente menor, pois as partículas abrasivas soltas passam 90% do tempo rolando, e apenas 10% do tempo em contato com a superfície (ZUM GAHR, 1998). A Figura 8 ilustra a abrasão a dois e a três corpos.

Figura 8 -Desgaste abrasivo a dois e a três corpos

Fonte: ZUM GAHR,1987

Visualmente, o aspecto das superfícies submetidas aos dois modos de desgaste abrasivo é bem distinto, quando observada ao microscópio. Uma análise através de microscopia eletrônica de varredura pode auxiliar a diferenciar os dois modos. A Figura 9 apresenta imagens de microscopia eletrônica de varredura mostrando os diferentes aspectos de materiais que sofreram desgaste abrasivo por deslizamento e por rolamento (TREZONA, ALLSOP, HUTCHINGS, 1999).

Figura 9– Imagens de microscopia eletrônica de varredura mostrando os diferentes aspectos de um material que sofreu desgaste abrasivo (a) por deslizamento a dois corpos ou três corpos e (b) por rolamento a três corpos.

(a) (b)

Segundo Rabinowicz (1995), o material das ranhuras é deslocado na forma de partículas de desgaste geralmente soltas, pequenas e duras. Possuem extremidades afiadas, tal como de grãos de areia, partículas de metal ou óxido que atritam uma superfície de metal.

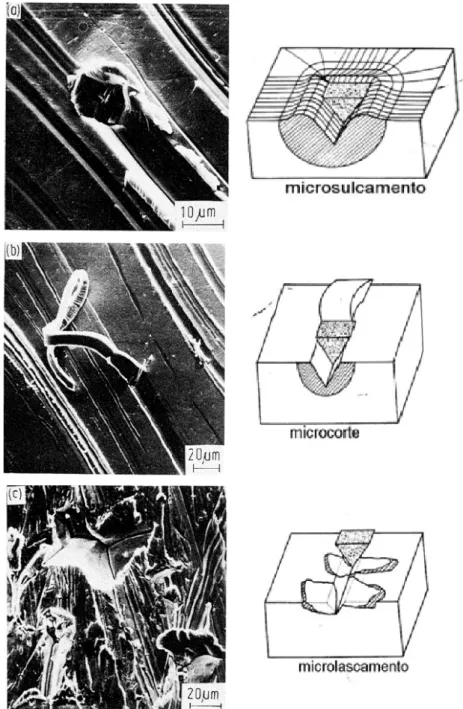

O desgaste produzido por uma partícula abrasiva pode ser provocado por um processo de microcorte, fadiga causada pelo microsulcamento ou por microlascamentos, se a superfície for frágil (TOMANIK, 2000). A Figura 10 mostra os mecanismos envolvidos no desgaste abrasivo.

Figura 10 - Mecanismos de desgaste envolvidos em desgaste abrasivo

No microcorte há formação de um microcavacos e remoção de material na formação da ranhura com pequena ou nenhuma deformação lateral de material. No microssulcamento não ocorre remoção de material, apenas uma deformação plástica do material sendo abradado e formando um sulco com consequente formação de acúmulos frontais e laterais do material movimentado. Neste caso não há perda de material, apenas um dano a superfície. Com a continuidade do deslizamento e a formação consecutiva de microssulcos, o material pode sofrer um processo de fadiga, formando trincas e, finalmente, a perda de material.

O microlascamento ou trincamento é um mecanismo que só ocorre em materiais frágeis. Decorre na formação de grandes partículas de abrasão devido à formação e interação de fissuras, causadas pelas tensões impostas que superam as tensões críticas para a formação e propagação de trincas.

Na prática, dificilmente ocorre situação onde haja um microcorte puro, ou seja sem nenhuma deformação, ou um microssulcamento puro, onde ocorre somente deformação sem nenhuma remoção de material. Na realidade há um misto de microcorte e microssulcamento. Segundo Zum Gahr (1987), a razão do volume de material removido como fragmentos de desgaste (microcavacos) pelo volume da ranhura pode ser descrito pelo fator fab, definido pela Equação 1:

V V ab A A A A

f = −( 1+ 2) (1)

Onde:

Fab – fator fab;

AV– área da seção transversal da ranhura de desgaste;

A1 + A2 – quantidade de material que foi deformado para as laterais da

ranhura por deformação plástica;

Este fator varia entre 0 (zero) e 1 (um), sendo que em um microssulcamento ideal o fator Fab = 0 e num microcorte ideal o fator Fab = 1. A Figura 11 apresenta

uma imagem de microscopia eletrônica de varredura de uma ranhura onde pode se observar que houve tanto remoção de material (microcorte) como deformação para as laterais (microsulcamento).

Figura 11 – Imagem obtida por microscopia eletrônica de varredura de uma ranhura em um aço austenítico e esquema da seção transversal de uma ranhura de desgaste.

Fonte: ZUM GAHR,1998.

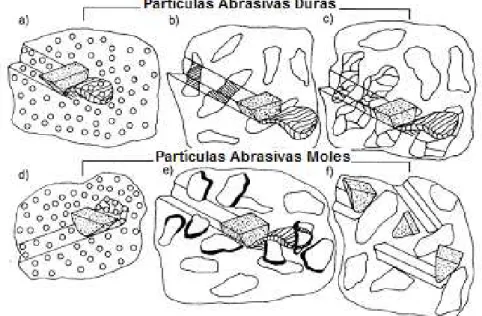

Vários fatores podem influenciar no micromecanismo de remoção de material durante o desgaste abrasivo, entre eles a dureza e tenacidade do material, a relação entre a dureza do abrasivo e do material, o tamanho do abrasivo, força normal, velocidade relativa, entre outros. A Figura 12 apresenta esquemas de algumas tendências de perda de material (desgaste abrasivo) dependendo das propriedades das partículas abrasivas, dos materiais submetidos ao desgaste abrasivo e de condições operacionais.

Figura 12 – Representação esquemática da perda de material por desgaste por partículas duras em função das propriedades do material e de parâmetros operacionais como (a) dureza da partícula abrasiva, (b) razão da dureza da partícula abrasiva e dureza do material de desgaste.

Fonte: ZUM GAHR,1998.

material. No caso de materiais monofásicos a transição ocorre quando as durezas do abrasivo e do material são iguais (ZUM GAHR, 1998).

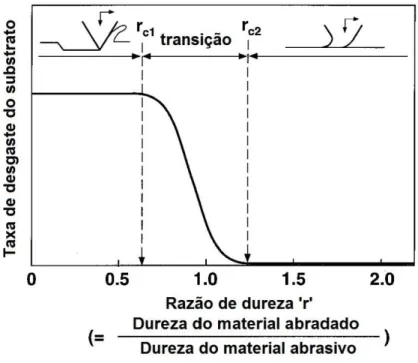

A dureza relativa das partículas abrasivas é de extrema importância na determinação da taxa de desgaste. Como pode ser observado na Figura 13, quando a razão de dureza do material pela dureza do abrasivo, ‘r’, encontra-se abaixo de um

valor crítico rc1 (entre 0,5 e 0,8; KHRUSCHOV, 1974; RABINOWICZ, 1983), observa-se claramente o desgaste abrasivo como mecanismos predominante. A taxa de desgaste decai na zona de transição, entre rc1 e rc2, e quando atinge valores acima de rc2 (entre 1 e 1,4; RABINOWICZ, 1983), o desgaste abrasivo cessa, sendo predominante, neste caso, outros mecanismos de desgaste.

Figura 13 - Diagrama esquemático do efeito da relação de dureza na taxa de desgaste.

Fonte: MODERN TRIBOLOGY HANDBOOK, p. 276

Figura 14 – Interações entre partículas abrasivas duras ou macias e as fases de reforço.

Fonte: ZUM GAHR,1998.

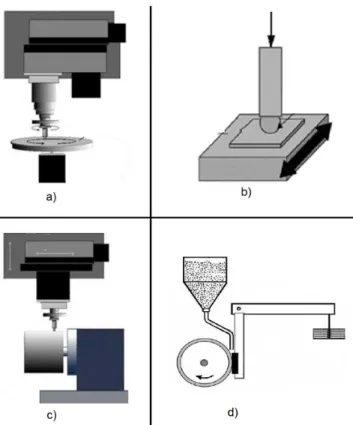

2.3.5 Métodos de ensaio para desgaste abrasivo

Segundo Hutchings (1992), os ensaios de laboratórios mais empregados utilizam amostras na forma de pinos que deslizam sobre um abrasivo fixo ou um disco com movimento de rotação que desliza contra uma amostra plana com abrasivos soltos sendo alimentados, na interface, de forma contínua.

Figura 15 –Ilustração esquemática de quatro métodos comuns utilizados para medi taxas de desgaste abrasivo de materiais: (a) pino sobre disco abrasivo, (b) pino sobre placa abrasiva, (c) pino sobre tambor abrasivo e (d) ensaio de abrasão roda de borracha.

Fonte: produção do próprio autor

O tipo mais comum de ensaio de desgaste abrasivo é mostrado na Figura 15 (d). A amostra ensaiada possui uma superfície plana, com a forma de uma placa ou um bloco que é pressionado com uma carga constante contra a superfície de um disco recoberto de borracha, que ao girar desgasta a amostra. Este ensaio é normalizado pela norma Americana: American Standards of Testing Materials, ASTM, (ASTM G65 – Standard Test Method for Measuring Abrasion Using the Dry Sand/Rubber Wheel Apparatus).

g/min. A representação esquemática do equipamento, segundo a norma ASTM G-65, está mostrado na figura a seguir.

Figura 16 –Representação esquemática do equipamento roda de borracha/areia vertical.

Fonte: ASTM G-65

O equipamento proposto por Hutchings e Stevenson (STEVENSON, HUTCHINGS, 1996), como mostrado na Figura 17, é uma variação do equipamento, e nele a amostra é disposta num plano horizontal e a carga exerce uma força vertical aplicada diretamente sobre a amostra.

Figura 17 –Representação esquemática do equipamento roda de borracha/areia horizontal.

Para a instrumentação de um abrasômetro roda de borracha, materiais distintos podem ser utilizados, com parâmetros assim definidos pela norma:

Tabela 1 –Materiais e métodos para validação do abrasômetro.

Material Dureza [HRC] Força Aplicada [N] * Revoluções Nr. de perdido [mm³] Volume

AISI D2 Temperado e

Revenido 58,5 a 60,5 130 6000 36 ±5

AISI H13

Temperado 47 a 48 130 2000 56 ±4

AISI 4340 31 a 33

130 1000 49 ±3

45 6000 91 ±5

Aços com alto

teor de Cromo ** 130 100 1,3 ±0,3 ***

* Tolerância na variação da força aplicada: ±3% ** Valor não especificado

*** Valor não normalizado Fonte: ASTM G-65

Pela recomendação da norma, preferencialmente o aço AISI D2 é utilizado para a maioria dos casos de instrumentação de equipamentos.

Os parâmetros para o ensaio e o equipamento, segundo a norma, estão mostrados na Tabela 2.

Tabela 2 - Parâmetros do equipamento e do ensaio

Potência do motor 750 W

Rotação do disco de borracha (RPM) 200 ±10

Revoluções durante o ensaio 100 a 6000

Carga aplicada sobre a amostra (N) 45 a 130 (±3%)

Vazão de abrasivo (g/min) 300 a 400

Dimensões da amostra (mm) 25 x 75 x 12,7 (LxAxEsp.)

Diâmetro externo do disco (mm) 228,6

Dureza da borracha (Shore A) 60 ± 2

A Figura 18 ilustra as dimensões da Roda de Borracha, e a Figura 19 traz as dimensões do Bico Dosador.

Figura 18 - Dimensões da Roda de Borracha

Fonte: ASTM G65, 2010.

Figura 19 - Dimensões do Bico Dosador

O abrasivo recomendado pela norma ASTM G-65 é uma areia de sílica de classificação AFS 50/70. O abrasivo deve ser classificado através de peneiras, e a norma estabelece uma porcentagem máxima de 5% de retenção na peneira 50 e mínima de 95% para a peneira 70.

As amostras ensaiadas devem ser retangulares de dimensões 25x76 mm e com espessuras entre 3,2 e 12,7 mm. A superfície de ensaio deve ser preparada de modo a obter uma rugosidade superficial abaixo de 0,8 µm.

Antes de cada ensaio, as amostras devem ser pesadas, utilizando-se uma balança com precisão de 0,001 gramas. Ao final do ensaio sua superfície deve ser limpa e novamente pesada. A diferença entre as massas final e inicial serve para calcular o volume de material perdido pela amostra durante o ensaio, utilizando a Equação 2:

= × 1000 (2)

Como ocorre naturalmente um desgaste da borracha que recobre o disco, o diâmetro externo da roda deve ser medido antes e depois de cada ensaio, para que o volume perdido calculado na Equação 2 possa ser corrigido. Para esta correção, utiliza-se a Equação 3, a seguir:

= 228,6

â ó × ³

(3)

Uma inspeção visual na amostra após o ensaio deve observar um marca de desgaste uniforme e centralizada. Na Figura 20 (a) e Figura 20 (b) estão mostradas amostra desgastadas de maneira uniforme e não uniforme, respectivamente.

Figura 20 – Marcas de desgaste uniforme e não uniforme, respectivamente.

3 ABRASÔMETRO RODA DE BORRACHA

O projeto proposto neste trabalho visa agregar os conceitos de abrasômetro roda de borracha vertical e horizontal num só equipamento de ensaios.

A norma ASTM G-65 propõe um equipamento para ensaios de desgaste abrasivo, como visto na Figura 16, onde a amostra é disposta num plano vertical e forçada horizontalmente contra um disco de borracha que gira a uma rotação constante, ao mesmo tempo em que um abrasivo é direcionado para passar entre as superfícies da amostra e do disco de borracha, causando assim o desgaste do corpo de prova.

Já no equipamento proposto por Hutchings e Stevenson, como mostrado na Figura 17, a amostra é disposta num plano horizontal e a carga exerce uma força vertical aplicada diretamente sobre a amostra.

3.1 PROJETO ABRASÔMETRO RODA DE BORRACHA VERTICAL / HORIZONTAL

O equipamento descrito neste trabalho uniu os conceitos dos abrasômetros horizontal e vertical descritos anteriormente numa só máquina de ensaios. Esta configuração permite escolher entre ensaio vertical ou horizontal e selecionar a configuração mais interessante para cada ensaio.

Sendo um equipamento ‘dois em um’, ele proporciona menor uso de espaço físico e menor custo de aquisição e manutenção, quando comparado a dois equipamentos distintos.

Figura 21 - Fluxograma do planejamento na fase de projeto e construção

Fonte: produção do próprio autor

A Figura 22 mostra o modelo desenvolvido em três dimensões. Coleta de dados das

bibliografias Elaboaração de croquis Escolha dos perfis para a estrutura

Escolha por um sistema pneumático

para aplicação de carga

Elaboração de desenhos técnicos

em 3D e 2D

Aquisição dos perfis cortados nas especificações do projeto Montagem da estrutura Aquisição do sistema pneumático e do conjunto motriz

Montagem do sistema pneumático e do conjunto motriz

à estrutura Aquisição e montagem dos compomentes elétricos Aquisição de acessórios (válvulas, célula de

carga, etc.)

Finalização da

montagem e Start

Figura 22 - Modelo 3D do Abrasômetro Roda de Borracha Vertical/Horizontal: a) posição para ensaios no modo “vertical”, b) posição para ensaios no modo “horizontal”.

Fonte: produção do próprio autor

Para fazer a transição no modo vertical para o modo horizontal, e vice e versa, o equipamento é dotado de um cilindro pneumático para realizar a operação, controlado manualmente por uma válvula 4/2 (quatro vias/2 posições).

O cilindro possui um curso total de 500 mm e é capaz de exercer uma força de 321,5 N quando operado a pressão máxima de 4 bar, duas vezes maior do que a necessária para realizar a operação.

3.1.1 Estrutural

A parte estrutural do equipamento é composta por um sistema modular de perfis de alumínio 6060 T5 anodizado, de dimensões 45 x 45 mm.

A escolha se justifica pela praticidade de montagem, uma vez que dispensa soldas, graças a conectores específicos. A anodização do alumínio proporciona um excelente acabamento superficial, além de dispensar pintura posterior, tanto para fins estéticos como de proteção contra corrosão.

Figura 23 - Perfil de alumínio utilizado na estrutura do abrasômetro

Fonte: produção do próprio autor

A boa resistência mecânica e a baixa densidade linear dos perfis resultam numa estrutura leve e rígida, isentando o equipamento de vibrações. A Tabela 3 apresenta características do perfil utilizado na confecção da estrutura do equipamento.

Tabela 3 – Característica mecânica dos perfis em conformidade com as normas UNI 9006-1 e DIN 17615.

Tensão de Escoamento

[MPa]

Módulo de Elasticidade

[GPa]

Momento de Inércia Ix = Iy

[cm4]

Densidade Linear [kg/m]

250 70 11,40 1,728

Fonte: Catálogo do fabricante.

Foram utilizadas três barras de 18 metros cada para confeccionar a estrutura do equipamento, resultando numa massa total de 31,1 kg. Elas foram cortadas nas dimensões requeridas no projeto e unidas através de conectores específicos para este fim.

Figura 24 – a) Ilustração em 3D da estrutura montada, b) Detalhe dos conectores

Fonte: (a) produção do próprio autor; (b) catálogo do fabricante

3.1.2 Acionamento

Em atendimento a norma ASTM G-65, o conjunto motriz é composto por um motor elétrico de 0,75 kW (1,0 cv) e uma relação de transmissão a fim de produzir uma rotação de saída de 200 RPM ±10 RPM no disco de borracha.

No equipamento proposto, esta redução é obtida utilizando-se um redutor de engrenagens cilíndricas acoplado diretamente ao eixo do motor elétrico através de flange. A base do redutor é dotada de pés que unem o conjunto motriz à estrutura do equipamento através de quatro parafusos M8. A

Tabela4 mostra as informações técnicas do conjunto motriz.

Tabela 4 - Dados técnicos do conjunto motriz motor-redutor

Motor Elétrico saída do motor RPM – eixo de transmissão Relação de RPM – saída do redutor

1,0 cv (0,75 kW) 1715 8,78 195,33

Fonte: catálogo do fabricante

Como mostrado na Tabela 4, a configuração adotada produz uma rotação de saída de 195,33 RPM, atendendo assim a norma ASTM G-65. A Figura 25 mostra o conjunto motor e redutor acoplado e montado na base.

Figura 25 – Conjunto de acionamento: motor elétrico (cor azul) acoplado ao redutor.

Fonte: o próprio autor

3.1.3 Roda de borracha

A roda de borracha é composta por dois materiais distintos, um disco de aço SAE 1020, e sobre este, uma tira de borracha vulcanizada sem emendas, como mostrado na Figura 26.

Figura 26 - Roda de Borracha

Fonte: produção do próprio autor Disco de Aço SAE 1020

Foram confeccionadas duas rodas para garantir uma fácil substituição quando necessário. As especificações das duas rodas, fabricadas segundo a ASTM G-65, são mostradas na Tabela 5.

Tabela 5 - Especificações da roda segundo a norma

Especificações do disco

de SAE 1020 Especificações da tira de borracha Diâmetro externo total

Ø Externo Espessura Largura Espessura Dureza

203,2 mm 12,7 mm 12,7 mm 12,7 mm 60 Shore A 228,6 mm

Fonte: produção do próprio autor

A roda é montada diretamente sobre o eixo do redutor e presa pelo centro por um parafuso M8, como mostrado na Figura 27.

Figura 27 - Detalhe da roda presa ao eixo do redutor

Fonte: produção do próprio autor

Disco roda de borracha

Redutor

3.1.4 Bico dosador

Para atender a especificação da vazão de areia entre 300 e 400 g/mim, dois bicos dosadores com dimensões conforme a norma ASTM G-65 foram produzidos.

Figura 28 – Bico dosador de vazão

Fonte: produção do próprio autor

3.1.5 Silo para abrasivos

O silo para armazenar o abrasivo foi confeccionado em aço inoxidável e possui capacidade volumétrica para 18 litros, suficiente para armazenar 45 kg de areia (ρareia ≈ 2,5 g/cm³). Levando em conta uma vazão máxima de 400 g/min de abrasivo, esta quantidade é suficiente para realizar três ensaios completos sem reabastecimento do silo.

3.1.6 Aplicação da carga normal

A aplicação da força normal à amostra ensaiada, pela norma ASTM G-65 e pelo equipamento proposto por Hutchings e Stevenson, é feita por meio de pesos mortos, tendo o limite máximo fixado em 130 N.

O par de guias montado juntamente com o cilindro pneumático é mostrado na Figura 29.

Figura 29 – Guias e cilindro pneumático. (G) Guia; (H) Haste do Cilindro Pneumático; (RB) Roda de Borracha.

Fonte: produção do próprio autor

O cilindro pneumático está conectado em série com uma célula de carga que mede a reação de compressão causada sobre a amostra.

Na Figura 30 observa-se a direção de movimento da força aplicada pelo cilindro pneumático (seta em vermelho), e a reação sobre a célula de carga (seta em amarelo).

Figura 30– Direção do movimento da força aplicada pelo Cilindro Pneumático. (CP) Cilindro Pneumático; (CC) Célula de Carga; (G) Guias; (T) Trilhos.

Fonte: produção do próprio autor H

G G

e a p o sist Filtro de ba carga refrige pneu A atuaçã a pressão de sistema pneu

Figura 31

ro regulador de basculamento; ga; (V3) Válvu igerado; (V4) V

A Figura eumático ilus

Figura 32

Ar proven da linha

ção do cilind de trabalho é eumático do

31 – Esquem de pressão nú to; (C1) Cilindr lvula de contro ) Válvula abre/

ura 32 aprese ilustrado na

32 – Fluxogram

veniente inha (E)

lindro também o é regulada do equipame

ma pneumátic número 1; (2) dro de bascula trole da vazão re/fecha para u

Fon

esenta um flu a Figura 31.

rama do Sistem

Fon

Filtro regulador de pressão Nr.1

bém é contro da por um re mento.

tico do equipa 2) Regulador d ulamento; (V2) ão de ar para a uso do ar em

Fonte: produção fluxograma . tema Pneumáti Fonte: produção ador Nr.1 Regu pres Sist refri Usos trolada manu regulador d

ipamento. (E) r de pressão n 2) Válvula 4/2 ra a refrigeraç m outros fins.

ção do próprio

a para melh

ático

ção do próprio

egulador de pressão Nr.2 Sistema de refrigeração sos diversos nualmente p r de pressão

E) Entrada de o número 2; (V /2 - cilindro de ação da amos

s. rio autor elhor entendi rio autor Válvula V Válvula V

e por uma vá ão. A Figura

de ar para o s (V1) Válvula 4 de carga; (C2) ostra; (PA) Po

ndimento do

ula V1

ula V2

válvula 4/2, ra 31 ilustra

3.1.7 Carga Aplicada

A quantidade de carga aplicada sobre a amostra é diretamente proporcional à pressão utilizada no cilindro pneumático (CP) mostrado na Figura 30, e esta pressão é ajustada pelo regulador de pressão número 2 indicado na Figura 31.

A relação entre pressão e força do cilindro é mostrada na Figura 33.

Figura 33: Gráfico de Força vs. Pressão do Cilindro Pneumático

Fonte: catálogo do fabricante

A força é medida por uma célula de carga com capacidade para 490,5 N (50 kgf), posicionada atrás do cilindro pneumático, como mostrado na Figura 34.

Figura 34 – Célula de Carga

A célula de carga mede a força de compressão que o cilindro faz sobre a amostra, como mostrado na Figura 30, e o valor da carga é mostrado no indicador de força, calibrado em Newton, conforme Figura 35.

Figura 35 – Indicador de força da célula de carga

Fonte: produção do próprio autor

3.1.8 Porta Amostras

Para prender de forma segura o corpo de provas durante o ensaio, o porta amostras foi projetado para comportar amostras de dimensões 25 x 75 x 10 mm (L x A x Esp.). A amostra encaixada nele é fixada por dois parafusos laterais que são apertados para dar maior fixação.

O porta amostras foi projetado com canais internos por onde o ar circula, refrigerando a amostra. A Figura 36 (a) mostra o modelo em 3D desenvolvido para fixar o corpo de prova durante o ensaio, e a Figura 36 (b) mostra o porta amostra em corte, para melhor ilustrar os canais de refrigeração. A seta azul indica a entrada por onde o ar frio é insuflado, e as setas em vermelho indicam as saídas do ar quente.

Hutchings e Stevenson (1996) citam que o aumento da temperatura da amostra, e consequentemente da roda de borracha, deixam a borracha mais macia, diminuindo assim a taxa de desgaste.

Figura 36 - Porta Amostra

Fonte: produção do próprio autor

A vazão de ar que passa pelos canais é controlada pela válvula V3 indicada no esquema pneumático ilustrativo da Figura 31.

3.1.9 Controle de Revoluções da Roda de Borracha

Para o controle de revoluções da roda durante o ensaio, o abrasômetro foi equipado com um contador de voltas, mostrado na Figura 37. Este contador de voltas é equipado com um sensor indutivo que lê o número de revoluções do eixo do redutor, no qual a roda de borracha está fixada.

Figura 37 - Contados de voltas

Ele permite programar o número total de ciclos desejado durante o ensaio, e quando o valor é atingido, desliga o motor elétrico, eliminando assim a necessidade de controlar o ensaio pelo tempo.

3.1.10 Painel Elétrico

O painel elétrico mostrado na Figura 38 conta com: (A) chave geral, que fornece energia ao contador de voltas, à célula de carga, o indicador de força e o sistema de partida do motor elétrico; (B) e (C) botão de acionamento e parada do motor elétrico, respectivamente; e (D) painel do contador de voltas.

Figura 38 - Painel elétrico

4 PROCEDIMENTO EXPERIMENTAL

Neste capítulo são apresentados os procedimentos utilizados para validação do abrasômetro roda de borracha, tanto no ensaio vertical quanto no ensaio horizontal, assim como os procedimentos de ensaios. Todo o trabalho experimental foi realizado nos laboratórios do Departamento de Engenharia Mecânica (DEM) do Centro de Ciência Tecnológicas (CCT) da Universidade do Estado de Santa Catarina (UDESC).

4.1 VALIDAÇÃO DO ABRASÔMETRO RODA DE BORRACHA HORIZONTAL E VERTICAL

O trabalho experimental para a validação do abrasômetro está demonstrado do fluxograma da Figura 39.

Figura 39 - Fluxograma do procedimento experimental na fase de validação do abrasômetro

Fonte: produção do próprio autor

Start Updo

equipamento Calibração da célula de carga Teste dos cilindros pneumáticos

Verificação do alinhamento entre a face

da roda e face da amostra

Correção do

alinhamento Melhoria do controle de pressão dos cilindros

Controle da força normal

4.1.1 Calibração da célula de carga

Para calibrar a célula de carga, uma massa de 1 kg (um quilograma) foi utilizada e o indicador de força foi configurado para mostrar o resultado em Newton, com uma precisão de 0,01 N.

4.1.2 Alinhamento e força aplicada

O objetivo foi verificar o perpendicularismo entre a face da amostra e a face da roda de borracha e também a quantidade de força exercida pelo sistema pneumático para verificar a repetibilidade dos resultados de desgaste das amostras.

Nesta etapa de ensaios, o alinhamento do equipamento ao que se refere à excentricidade da força aplicada em relação ao eixo da roda, Figura 40 (a), o ângulo de aplicação desta força, Figura 40 (b), e o ângulo da face da amostra com a face da borracha, Figura 40 (c), foram avaliados.

Figura 40 – Alinhamento e ângulos conferidos

Fonte: produção do próprio autor

Os valores ideais para estes parâmetros são: e=0 mm, Aº=0º e Bº=90º, respectivamente. Qualquer desvio em relação a estes, poderia causar variações nos ensaios e desvios dos resultados em relação à literatura.

Notou-se também que esta folga causava um erro na leitura da célula de carga, levando ao uso de uma pressão maior do que a realmente necessária para exercer a força sobre a amostra.

A adoção de um novo par de trilhos, usinados com maior precisão e montados com maior atenção aos detalhes, foi suficiente para eliminar a folga.

Outra solução adotada para um melhor controle da pressão, e assim da força aplicada sobre a amostra, foi a instalação de um segundo regulador de pressão, como mostrado na Figura 41. A esquerda, a configuração inicial, e a direita, a configuração com dois reguladores.

Figura 41 – Configuração inicial e final dos reguladores de pressão

Fonte: produção do próprio autor

Justificativa: na fase inicial de testes, havia apenas um filtro regulador de pressão em uso. Ele é dotado de um manômetro com faixa de escala entre 0 e 16 bar, com valor de divisão de 1 bar. O ajuste de pressão foi considerado grosseiro demais para os ensaios.

A adoção de um segundo regulador de pressão, instalado em série com o primeiro, aumentou consideravelmente a precisão do ajuste da pressão. Ele é dotado de um manômetro com faixa de escala entre 0 e 4 bar, com valor de divisão de 0,1 bar.

O esquema pneumático do equipamento já foi ilustrado na Figura 31 e na Figura 32, do capítulo 3.1.6.

4.1.3 Vazão do abrasivo

A vazão do abrasivo foi determina coletando-se uma determinada quantidade de areia que fluía através do bico dosador. Com a válvula do silo aberta, aguardaram-se alguns instantes até que o fluxo se tornasse constante, e a partir daí, a areia foi coletada por um período de dois minutos e a pesagem foi realizada com auxílio de uma balança digital com precisão de 0,01 gramas. O procedimento foi repetido cinco vezes para obter um valor médio do fluxo de abrasivo.

Como pode ser visto no detalhe da Figura 42, observou-se também um fluxo laminar da areia que passa através do bico dosador, considerado satisfatório para a realização dos ensaios.

Figura 42 – Fluxo laminar do abrasivo

4.1.4 Temperatura das amostras

A média das temperaturas de algumas amostras foi medida durante os ensaios com auxílio de um termômetro de contato. A influência da temperatura no desempenho das amostras frente ao desgaste abrasivo não será levada em consideração neste trabalho, uma vez que o objetivo é a instrumentação do abrasômetro e não a avaliação dos materiais.

Como já citado do capítulo 3.1.8, aumento da temperatura da borracha deixam-na macia, diminuindo assim a taxa de desgaste (HUTCHINGS e STEVENSON, 1996).

Uma vantagem que o ensaio com amostras refrigeradas impõe sobre o ensaio não refrigerado está no fato de não necessitar de paradas para resfriar a borracha da roda além de contribuir para a linearidade dos resultados.

4.1.5 Validação do abrasômetro

Atendendo aos parâmetros da Tabela 2, Procedimento ‘A’, da norma ASTM G-65, todos os ensaios foram ensaiadas com uma força normal aplicada de 130 N, e com 6000 revoluções da roda de borracha, totalizando uma distância de deslizamento de 4308,88 metros.

Notou-se uma variação na leitura da força da célula de carga, que pode ser explicada pelo choque dos abrasivos contra a amostra e a roda de borracha. Embora uma flutuação seja observada no indicador de força, ele permanece no limite dos ± 3%, o que é aceitável pela norma.

Ao final de cada ensaio, o diâmetro externo da roda de borracha foi medido para observar o desgaste do elastômero. Este diâmetro não pode ultrapassar o valor mínimo de 215,9 mm, limite no qual uma nova roda deve ser utilizada. Para que não haja interrupção dos ensaios, duas rodas de borracha foram produzidas.

4.2 PREPARAÇÃO DAS AMOSTRAS

Figura 43 - Fluxograma do procedimento experimental para preparação das amostras

Fonte: produção do próprio autor

4.2.1 Preparação e caracterização das amostras

Amostras de dois tipos de aços foram adquiridas para a realização dos ensaios. Elas foram usinadas nas dimensões 25 x 75 x 10 mm (L x A x Esp.), retificadas e polidas até alumina #0,3 µm, para obter um padrão de acabamento superficial dentro do especificado pela norma ASTM G65, com rugosidade abaixo 0,8 µm, conforme ilustrado na Figura 44:

Figura 44 - Corpo de prova retificado e polido

Fonte: produção do próprio autor Preparação das

amostras: Corte, Retífica e

Polimento

Caracterização inicial das amostras: Dureza, Análise Química e Pesagem

Caracterização do abrasivo: MEV

Realização dos Ensaios de Desgaste

Abrasivo

Caracterização final das amostras:

Pesagem e Micriscopia óptica

Volume de Desgaste e Validação do

As amostras passaram por análise química para determinar a porcentagem em peso de seus constituintes. A dureza de várias amostras também foi avaliada para comparar com os valores requeridos pela norma ASTM G-65, como já informado na Tabela 1.

Amostras de aço SAE 1015 foram utilizadas na fase de calibração do equipamento e no estágio de validação de resultados dele, em ensaios na configuração VERTICAL e configuração HORIZONTAL.

Todas as amostras de aço SAE 1015 foram pesadas no início de cada ensaio, ensaiadas por um período de 6000 revoluções da roda de borracha, e novamente pesadas ao final do ensaio. As amostras foram pesadas numa balança digital com precisão de 0,001 gramas, para determinar a quantidade de massa perdida durante o ensaio. Os dados coletados serviram para o cálculo de volume total de material perdido, utilizando as Equações 2 e 3, e elaboração de gráficos com os resultados.

Amostras de aço AISI D2 temperado e revenido foram utilizados para comparação com os resultados esperados pela norma ASTM G-65. O aço foi submetido a um tratamento térmico de autenitização a 1010 ºC por uma hora, seguido de um resfriamento ao ar. Após isto, foi revenido a 300 ºC por três horas.

As amostras de aço AISI D2 foram utilizadas apenas em ensaios com o abrasômetro na configuração VERTICAL. Elas foram pesadas no início do ensaio e novamente a cada 2000 revoluções da roda de borracha, ou seja, após 2000, 4000 e por fim a 6000 revoluções, com auxílio de uma balança digital com precisão de 0,001 gramas. Os dados coletados foram armazenados e utilizados para o cálculo do volume parcial e total de material perdido, com auxílio das Equações 2 e 3, e para elaboração de gráficos e tabelas.

4.2.2 Morfologia do abrasivo

4.2.3 Validação dos ensaios

Para validação dos ensaios, a repetibilidade dos resultados da perda volumétrica de material das amostras foi calculada. As amostras foram ensaiadas atendendo aos parâmetros do Procedimento ‘A’ da norma ASTM G-65, e os procedimentos adotados estão resumidos na Tabela 6.

Tabela 6 – Procedimentos de ensaio

TT VERT HORIZ Pesagem

inicial

2000 rev.

4000 rev.

6000 rev.

SAE 1015 Não 12 5 Sim Não Não Sim

AISI D2

Sim, têmpera e

revenido

8 0 Sim Sim Sim Sim

TT – Tratamento Térmico

5 RESULTADOS

Neste capítulo serão apresentados os resultados dos ensaios de desgaste realizados. Serão mostrados e discutidos os resultados de todos os experimentos feitos, desde os iniciais, durante a fase de alinhamento do equipamento até os resultados finais utilizando o aço ferramenta AISI D2, para uma comparação com os resultados esperados pela norma ASTM G-65.

5.1 VALIDAÇÃO DO ABRASÔMETRO

A validação do abrasômetro deu-se através de ensaios utilizando o material SAE 1015 e o equipamento no modo de ensaios VERTICAL e HORIZONTAL. Já as amostras de AISI D2 foram ensaiadas com o equipamento no modo VERTICAL apenas. Na Figura 45 são mostradas as etapas de translação da posição VERTICAL para HORIZONTAL.

Figura 45 – a) Posição “ensaio vertical”, b) Momento de translação para a posição “ensaio horizontal”, c) Posição “ensaio horizontal”, d) Válvula de controle 4/2.

Fonte: produção do próprio autor b)

a)

c) d)

Cilindro Pneumático

O sistema de refrigeração permaneceu ativo, e desta forma procedeu-se a validação do equipamento. A Figura 46 ilustra um momento do ensaio, onde a força aplicada contra a amostra é de 131,40 N, a pressão de ar nos cilindros pneumáticos é de 1,8 bar, e um número de 1059 revoluções da roda de borracha era atingido.

Figura 46 – Valores de força, pressão e revoluções durante o ensaio

Fonte: produção do próprio autor

Na Figura 47 vemos a amostra sendo ensaiada.

Figura 47 – Amostra sendo ensaiada.

5.1.1 Temperatura das amostras

A média das temperaturas de algumas amostras foi monitorada durante os ensaios, e seus resultados estão mostrados na Tabela 7.

Tabela 7 - Medição da temperatura final das amostras

Carga de ensaio 130 N

Revoluções durante o ensaio 6000

Temperatura ambiente 23 °C

Temperatura da amostra sem refrigeração 79 °C (∆T = 56°C)

Temperatura da amostra com refrigeração 47 °C (∆T = 24°C)

Fonte: produção do próprio autor

O que se pode notar pela Tabela 7 é que o sistema de refrigeração do porta amostra, mostrado na Figura 36, pode ser considerado satisfatório, uma vez que reduziu a variação de temperatura das amostras (∆T), e consequentemente do elastômero que recobre a roda de borracha.

5.1.2 Vazão do abrasivo

Após cinco medidas, a vazão média de areia verificada foi de 333,73 g/min, situando-se dentro da faixa entre 300 e 400 g/min descritos na norma ASTM G-65, além da formação de um fluxo laminar do escoamento da areia.

5.1.3 Morfologia do abrasivo