UNIVERSIDADE DO ESTADO DE SANTA CATARINA - UDESC

CENTRO DE CIÊNCIAS TECNOLÓGICAS - CCT

DEPARTAMENTO DE ENGENHARIA MECÂNICA - DEM

PROGRAMA DE PÓS-GRADUAÇÃO EM CIÊNCIA E

ENGENHARIA DE MATERIAIS - PGCEM

TARCÍSIO SANSON SENE

NANOCOMPÓSITOS DE EPÓXI/NANOTUBOS DE

CARBONO/ARGILAS

TARCÍSIO SANSON SENE

NANOCOMPÓSITOS DE EPÓXI/NANOTUBOS DE

CARBONO/ARGILAS

Dissertação apresentada para a obtenção do título de mestre em Ciência e Engenharia de Materiais da Universidade do Estado de Santa Catarina, Centro de Ciências Tecnológicas – CCT. Orientador: Luiz Antônio Ferreira Coelho, Doutor

FICHA CATALOGRÁFICA

S475n Sene, Tarcísio Sanson.

Nanocompósitos epóxi/nanotubos de carbono/argilas / Tarcísio Sanson Sene;

orientador: Luiz Antônio Ferreira Coelho. – Joinville, 2012.

98 f. : il ; 30 cm.

Incluem referências.

Dissertação (mestrado) – Universidade do Estado Santa Catarina, Centro de Ciências Tecnológicas, Mestrado em Ciências e Engenharia de Materiais, Joinville, 2012.

1. Polímeros. 2. Nanocompósitos. I. Coelho, Luiz Antônio Ferreira.

AGRADECIMENTOS

Aos professores Dr. Luiz Antônio Ferreira Coelho e Dra. Daniela Becker, pela grande contribuição em minha formação científica e humana;

À minha família, pelo apoio incondicional;

Ao pessoal do GRUPOL/UDESC, que muito contribuíram com a amizade e com argumentações neste trabalho;

À experiência e disponibilidade do professor Dr. Airton Ramos, que muito contribuíram para tornar possível desenvolver o trabalho;

Pela boa vontade, disponibilidade e contribuição científica do professor Dr. Carlos Pérez Bergmann, convidado como membro externo para a banca deste trabalho;

RESUMO

SENE, Tarcísio Sanson. Nanocompósitos de epóxi/nanotubos de carbono/argilas. 2012. 98 f. Dissertação (Mestrado em Ciência e Engenharia de Materiais – Área: Polímeros) –

Universidade do Estado de Santa Catarina. Programa de Pós-Graduação em Ciência e Engenharia de Materiais, Joinville, 2012.

Nanotubos de carbono dispersos em matrizes poliméricas podem proporcionar interessantes alterações em propriedades mecânicas e de condutividade elétrica no material nanocompósito resultante. Trabalhos atuais demonstram um possível efeito de dispersão de nanotubos de carbono (NTC) assistida pela dispersão simultânea com argila montmorilonita natural em uma matriz epoxídica, de modo que incrementos de argila proporcionariam melhor dispersão dos NTC na matriz, elevando a condutividade elétrica quando mantido constante o teor de NTC. Este trabalho intencionou avaliar o efeito da dispersão simultânea de argila montmorilonita e NTC nas propriedades mecânicas, térmicas e dielétricas de uma matriz de epóxi do diglicidil éter do bisfenol-A (DGEBA). Ainda, foi avaliado o efeito de dispersão de NTC assistido por duas diferentes argilas montmorilonita: natural (MMT-Na) e uma organoargila (MMT-30B). Os nanocompósitos foram fabricados pelo método de polimerização in situ, utilizando

sonicação de alta energia como fonte de dispersão e sem a utilização de solventes. Os nanocompósitos foram moldados por casting e por moldagem por transferência de resina

(RTM – resin transfer molding), neste último método sendo utilizados 27% v/v de

fibras-de-vidro, obtendo-se um híbrido micro/nanocompósito. A temperatura de transição vítrea (Tg)

dos nanocompósitos foi elevada em até 10ºC para os nanocompósitos contendo argila MMT-30B, porém praticamente não se alterou com a dispersão argila MMT-Na, quando comparado com a Tg da matriz sem as nanopartículas. Já a dispersão simultânea de NTC com cada uma

das duas argilas promoveu diferentes alterações na Tg, não alterando em relação à Tg do

nanocompósito que possuía somente argila MMT-30B e elevando a Tg da amostra que possuía

argila MMT-Na em 3ºC em relação à amostra pura. As amostras preparadas por casting não

apresentaram significante alteração de módulo de elasticidade, porém, quando presente alguma das argilas na composição da amostra, a resistência à flexão foi reduzida proporcionalmente ao caráter aglomerado das nanopartículas. Com relação ao limiar de percolação de NTC, foi verificado estar situado entre teores 0,04 e 0,10% v/v. A dispersão simultânea de cada argila com NTC somente gerou comportamentos distintos de condutividade quando utilizado teor de NTC acima da ocorrência de percolação. Nos teores utilizados, ambas as argilas afetaram a continuidade da rede percolada de NTC, porém a argila MMT-30B foi a que mais reduziu a condutividade em freqüências abaixo de 100 Hz. A argila MMT-Na já não reduziu o número de caminhos percolados de NTC como no caso da argila MMT-30B, e acima de determinada frequência de corrente elétrica, a dispersão simultânea de argila MMT-Na com NTC exibe maior condutividade do que a amostra contendo somente o mesmo teor de NTC, sugerindo que estão sendo geradas interfaces mais polarizáveis quando dispersos simultaneamente a argila MMT-Na e NTC. Em relação aos híbridos micro/nanocompósitos produzidos por RTM, suspeita-se que o baixo teor de

impregnação de fibras e formação de regiões sem fibras-de-vidro no volume do compósito. A argila MMT-Na foi filtrada pelo meio poroso durante a infusão, provavelmente devido à sua natureza hidrofílica, possuindo menor compatibilidade com a matriz epoxídica.

ABSTRACT

SENE, Tarcísio Sanson. Epoxy matrix nanocomposites with dispersion of carbon nanotubes and clays. 2012. 98 p. Dissertation (Master’s degree in Materials Science and

Engineering - Area: Polymers) – Santa Catarina State University. Post Graduation Program in Materials Science and Engineering, Joinville, 2012.

Interesting changes in mechanical and electrical conductivity properties of polymeric matrixes are provided by dispersing carbon nanotubes, obtaining a nanocomposite. Current researches showed an effect of assisted dispersion of carbon nanotubes (CNT) by montmorilonite clay in an epoxy matrix, in a way that increments of clay provided better dispersion of CNT in the matrix, increasing the nanocomposite electrical conductivity when the same fraction of CNT was kept. This work intended to assess the effect of the simultaneous dispersion of a montmorillonite clay and CNT on a diglycidyl ether of bisphenol-A (DGEBA) epoxy matrix. Further, the assisted dispersion of CNT was assessed by two different montmorillonite clays: as natural (MMT-Na) and an organoclay (MMT-30B). The nanocomposites were fabricated by in situ polymerization method, using high energy sonication as the dispersion method,

without the aid of solvents in the medium. The nanocomposites were molded by casting or by resin transfer molding (RTM), adding 27% v/v of glass-fibers in the latter molding method, obtaining a hybrid micro/nanocomposite. The glass transition temperature (Tg) of the

nanocomposites was increased until 10ºC for the samples containing MMT-30B clay, however it practically did not change with the dispersion of MMT-Na clay, when compared to the Tg of the neat epoxy matrix. In the other hand, the simultaneous dispersion of CNT with

each one of the clays provided two different Tg behaviors, with the same 10ºC increasing in

Tg when the CNT were added with MMT-30B, and a lower increase of 3ºC in the Tg when the

clay was filtered though the porous medium during the resin infusion, probably due to its hydrophilic nature, showing lower compatibility with the epoxy matrix.

LISTA DE ILUSTRAÇÕES

Figura 1 - Geometrias usuais de partículas nanométricas (AJAYAN, P. et al., 2003) ... 21

Figura 2 - (a) Área superficial gerada pela dispersão ideal de partículas esféricas de em função do diâmetro das partículas; (b) distância média entre partículas esféricas em função de diferentes frações volumétricas (AJAYAN, P. et al., 2003) ... 23

Figura 3 - Grupo glicidil... 24 Figura 4 - Reação de obtenção do monômero de epóxi DGEBA (AUGUSTSSON, 2004). ... 25 Figura 5 - Principais reações entre o grupo epóxi e uma amina primária (COSTA, M. L.; REZENDE, 1999). ... 25 Figura 6 – Estrutura cristalina e distanciamento entre plateletes de argila montmorilonita natural, evidenciando as regiões de intragaleria (entre plateletes) e extragaleria... 31 Figura 7 - Exemplo da troca catiônica de íons Na+ por cátions surfactantes entre dois

plateletes de argila (NIGAM et al., 2004). ... 32

Figura 8 - Exibição esquemática de classificação de nanocompósito polimérico com argila (KOO, 2006) ... 33 Figura 9 - Exibição esquemática de NTCPM e imagens de microscopia eletrônica de transmissão (KOO, 2006) ... 35 Figura 10 - Índices de Hamada para determinar direções de enrolamento dos NTC (HAMADA et al., 1992) ... 36

Figura 11 - Representação de um equipamento de RTM. ... 41

Figura 13 - Fluxograma da rota adotada para preparo das amostras. ... 47 Figura 14 - Ilustração do analisador de impedância utilizado. ... 50 Figura 15 - Modelo de eletrodo utilizado para a técnica de espectroscopia de impedância. (a) Eletrodo aberto; (b) eletrodo fechado; ... 50 Figura 16 - Modelo de associação de impedâncias adotado para se obter a impedância da amostra: Za ... 51

Figura 29 – (a) Módulos de elasticidade sob flexão e (b) módulo de elasticidade obtido por nanoindentação dos nanocompósitos. ... 66 Figura 30 – Imagens de NTCPM da amostra C_04. (a) NTCPM dispersos na matriz epóxi; (b) aglomerado de NTCPM; ... 67 Figura 31 - Resistência à flexão (a) e deformação (b) dos nanocompósitos submetidos a ensaios de flexão em três pontos. ... 68 Figura 32 – MEV da superfície de fratura criogênica das amostras LY (a), C_04 (b), Na (c) e

LISTA DE TABELAS

LISTA DE ABREVIATURAS

% m/m : fração mássica % v/v: fração volumétrica

ANOVA: do inglês: analysis of variance (análise de variância)

ATR: do inglês: attenuated total reflectance (refletância total atenuada)

CEC: do inglês: cation exchange capability (capacidade de troca catiônica)

CRR: do inglês: cooperating rearranging regions (regiões de rearranjo cooperativo)

d001: distanciamento interplanar entre planos (001)

DGEBA: diglicidil éter do bisfenol-A DGEBF: diglicidil éter do bisfenol-F

DMTA: do inglês: dinamyc mechanical thermal analysis (análise térmica dinâmico-mecânica)

DRX: difração de raios-X

DSC: do inglês: differential scanning calorimetry (calorimetria diferencial exploratória)

EEA-CB: poli(etileno-co-etilacrilato)/negro de fumo

FTIR: do inglês: Fourier transform infrared spectroscopy (espectroscopia no infravermelho

por transformada de Fourier)

MET: microscopia eletrônica de transmissão MEV: microscopia eletrônica de varredura

MMT-30B: organoargila Southern Clay Cloisite 30B MMT-Na: argila montmolironita sódica (natural)

NCH: do inglês: Nylon®-Clay Hybrid (híbrido de Nylon®-argila) NMP: nanocompósitos de matriz polimérica

NTC: nanotubos de carbono;

NTCPS: nanotubos de carbono de paredes simples; NTCPM: nanotubos de carbono de paredes múltiplas; PE-CB: polietileno/negro de fumo

RBM: do inglês: radial breathing mode (modo de respiração radial)

RTM: do inglês: resin transfer molding (moldagem por transferência de resina)

Tg: temperatura de transição vítrea

SUMÁRIO

1. INTRODUÇÃO ... 18

2. OBJETIVOS ... 20

2.1. OBJETIVO GERAL ... 20

2.2. OBJETIVOS ESPECÍFICOS ... 20

3. FUNDAMENTAÇÃO TEÓRICA ... 21

3.1. MATERIAIS NANOCOMPÓSITOS ... 21

3.2. NANOCOMPÓSITOS DE MATRIZ POLIMÉRICA (NMP) ... 22

3.3. NANOCOMPÓSITOS DE MATRIZ POLIMÉRICA TERMOFIXA ... 23

3.3.1. Resinas epóxi ... 24

3.3.2. Volumes de interfase em nanocompósitos ... 26

3.3.3. Alteração de Tg em nanocompósitos ... 27

3.3.4. Métodos de dispersão de nanopartículas ... 28

3.3.5. Sonicação de alta energia ... 29

3.4. NANOPARTÍCULAS PARA EMPREGO EM NMP ... 30

3.4.1. Argilas naturais e modificadas ... 30

3.4.2. Nanotubos de carbono (NTC) ... 35

3.5. CARÁTER ELÉTRICO EM NMP... 37

3.6. EFEITOS DA DISPERSÃO SIMULTÂNEA DE ARGILAS E NANOTUBOS DE CARBONO ... 38

3.7. MOLDAGEM POR RTM ... 40

3.7.1. Descrição da técnica de RTM ... 40

3.8. COMPÓSITOS TRADICIONAIS DE FIBRAS DE VIDRO COM DISPERSÃO DE ARGILAS E/OU NTC NA MATRIZ ... 41

4. METODOLOGIA ... 43

4.1. MATERIAIS ... 43

4.2. CARACTERIZAÇÃO DAS MATÉRIAS-PRIMAS ... 44

4.2.2. Espectroscopia no infravermelho por transformada de Fourier (FTIR) ... 44

4.2.3. Difração de raios-X (DRX) ... 44

4.3. MÉTODO DE PREPARAÇÃO DOS NANOCOMPÓSITOS ... 44

4.4. CARACTERIZAÇÕES DO MATERIAL NANOCOMPÓSITO ... 48

4.4.1. Caracterizações mecânicas ... 48

4.4.2. Caracterizações reológicas ... 48

4.4.3. Caracterizações térmicas ... 49

4.4.4. Caracterizações morfológicas ... 49

4.4.5. Caracterização de propriedades dielétricas ... 49

5. RESULTADOS E DISCUSSÕES... 53

5.1. CARACTERIZAÇÃO DE MATÉRIAS-PRIMAS ... 53

5.1.1. Espectroscopia Raman dos nanotubos de carbono ... 53

5.1.2. FTIR das argilas MMT-Na e MMT-30B ... 55

5.1.3. DRX das argilas MMT-Na e MMT-30B ... 56

5.2. CARACTERIZAÇÃO DOS NMP OBTIDOS VIA CASTING ... 57

5.2.1. Calorimetria diferencial exploratória (DSC) ... 57

5.2.2. Difração de raios-X (DRX) dos nanocompósitos ... 61

5.2.3. Propriedades mecânicas dos nanocompósitos processados via casting ... 65

5.2.4. Espectroscopias de Impedância ... 71

5.3. NANOCOMPÓSITOS PROCESSADOS VIA RTM ... 77

6. CONCLUSÕES... 82

7. SUGESTÕES PARA TRABALHOS FUTUROS ... 84

1. INTRODUÇÃO

Materiais nanocompósitos de matriz polimérica tem sido foco de atenção da área de ciência e engenharia de materiais nos últimos 22 anos. A nanoescala pode evidenciar novos fenômenos físico-químicos, causados pela geração de grande área superficial em relação ao volume de nanopartículas, fenômenos não considerados quando são utilizadas micropartículas (KOTSILKOVA, RUMIANA et al., 2007). Pelo fato das fases em um nanocompósito

possuírem entre si diferentes estruturas químicas, composições e propriedades, há a possibilidade do material apresentar multifuncionalidades. Em geral, nanocompósitos apresentam propriedades mecânicas, elétricas, óticas, eletroquímicas, catalíticas e estruturais diferenciadas dos constituintes individuais (AJAYAN, P. et al., 2003).

Pesquisadores do laboratório de pesquisa e desenvolvimento da empresa Toyota obtiveram o primeiro nanocompósito de matriz polimérica: o NCH (Nylon 6-Clay Hybrid). O

material foi desenvolvido em 1990, obtido pela polimerização in situ de ε-caprolactama com argilas modificadas (organoargilas). Com a utilização de 2% m/m de organoargila, o módulo de elasticidade do nanocompósito aumentou em 50%, a temperatura de distorção ao calor aumentou de 65ºC para 140ºC e dobrou-se a resistência à permeabilidade de gases em relação à matriz composta somente por nylon (MAI, Y.-W.; YU, 2006). A partir de então, diversos materiais poliméricos começaram a serem utilizados como matriz para nanocompósitos com argila, incluindo tanto termoplásticos como elastômeros e resinas termofixas. Para diversos sistemas são verificados incrementos em módulo de elasticidade, tensão de fratura, temperatura de transição vítrea, resistência térmica, manutenção da transparência ótica e redução da permeabilidade a gases.

Já a utilização de nanotubos de carbono (NTC) como fase dispersa em materiais nanocompósitos de matriz polimérica (NMP) se iniciou em 1994, período após serem descobertos por Sumio Iijima, em 1991. Sua aplicação se deve às suas excelentes propriedades mecânicas (ligações covalentes carbono-carbono no plano estão entre as mais fortes da natureza) (AJAYAN, PULICKEL M.; EBBESEN, 1997), alta condutividade térmica e elétrica (SCHADLER, L. S. et al., 1998; VIVO, DE et al., 2009). Estas propriedades dos

Os autores Liu & Grunlan (2007) demonstraram um possível mecanismo de auxílio de dispersão dos NTC em uma matriz epóxi DGEBF quando realizada a dispersão simultânea com argila montmorilonita sódica, pois o aumento na condutividade elétrica ocorreu, em determinadas condições, de forma sinérgica. Este efeito possibilitaria a obtenção de um material nanocompósito multifuncional, onde seriam combinadas as propriedades mecânicas, térmicas e de barreira, fornecidas pela argila; com as excelentes propriedades mecânicas e alta condutividade elétrica dos NTC. A interação sinérgica entre NTC e argila montmorilonita em matriz epoxídica DGEBA também foi verificada por Mei et al. (2008), porém o estudo foi

direcionado para a tenacificação da matriz epoxídica. O maior aumento de tenacidade foi obtido para o nanocompósito que possuía NTC e argila dispersos simultaneamente, sendo verificado aumento de até 77% no valor de KIc em relação à amostra de referência.

Este trabalho busca obter materiais nanocompósitos de matriz polimérica termofixa em que são dispersos simultaneamente nanotubos de carbono de paredes múltiplas (NTCPM) com dois diferentes tipos de argila montmorilonita: uma em forma natural e outra modificada com moléculas orgânicas. Os dois tipos de argila serão utilizados para que se avalie o efeito de uma interface hidrofílica e outra organofílica na interação com os NTCPM e com a matriz termofixa. Os nanocompósitos serão obtidos a partir de polimerização in situ, sem a utilização

2. OBJETIVOS

2.1. OBJETIVO GERAL

Este trabalho tem o objetivo de processar e caracterizar materiais nanocompósitos de matriz epóxi do DGEBA, com dispersão de partículas de argila montmorilonita e nanotubos de carbono de paredes múltiplas (NTCPM).

2.2. OBJETIVOS ESPECÍFICOS

i. Caracterizar as nanopartículas por espectroscopia Raman, difração de raios-X (DRX) e espectroscopia no infravermelho por transformada de Fourier (FTIR);

ii. Fabricar nanocompósitos em bancada, por método de casting;

iii. Verificar a variação de temperatura de transição vítrea (Tg) dos nanocompósitos

abordados, através de ensaios de calorimetria diferencial exploratória (DSC);

iv. Avaliar a influência das nanopartículas nas propriedades mecânicas do nanocompósito, através de ensaios de flexão em três pontos e por nanoindentação; v. Analisar as superfícies de fratura dos nanocompósitos, através de microscopia

eletrônica de varredura (MEV);

vi. Obter informações sobre o estado dispersivo das nanopartículas, através de microscopia eletrônica de transmissão (MET),

vii. Verificar a influência da dispersão simultânea de argilas e NTCPM na condutividade elétrica do nanocompósito de matriz epoxídica;

viii. Processar os nanocompósitos via moldagem por transferência de resina, comumente chamada de RTM (do inglês: resin transfer molding) com a adição de fibras de vidro

3. FUNDAMENTAÇÃO TEÓRICA

3.1. MATERIAIS NANOCOMPÓSITOS

A área de materiais nanocompósitos envolve o estudo de materiais multifásicos que devem possuir ao menos uma das fases constituintes com uma de suas dimensões menor do que 100 nm (KOTSILKOVA, RUMIANA et al., 2007). As fases nanométricas dispersas

geralmente respeitam alguma das geometrias exibidas na Figura 1.

Em geral, um material nanocompósito apresenta diferenciadas propriedades mecânicas, elétricas, óticas, eletroquímicas, catalíticas e estruturais do que os materiais individuais que os compõe. Interfaces entre nanopartículas e matriz desempenham um importante papel nas propriedades gerais do nanocompósito. Em contraste aos materiais compósitos tradicionais, as interfaces em nanocompósitos estão presentes em praticamente todo o volume do material (AJAYAN, P. et al., 2003), promovendo a geração de regiões

chamadas de interfase, que possuem comportamento diferenciado das propriedades macroscópicas da matriz pura.

Nanopartículas podem possuir alta razão de área superficial por volume e grandes razões de aspecto, tornando-as excelentes para uso como reforços em matrizes poliméricas, pois auxilia na adequada transferência de tensões da matriz para o reforço (KOO, 2006).

Figura 1 - Geometrias usuais de partículas nanométricas (AJAYAN, P. et al., 2003)

Entretanto, caso uma homogênea dispersão não seja alcançada, os aglomerados de nanopartículas tendem a atuar como sítios de defeitos, o que limita o desempenho mecânico do nanocompósito (ADVANI, 2007).

3.2. NANOCOMPÓSITOS DE MATRIZ POLIMÉRICA (NMP)

A alteração de propriedades de matrizes poliméricas adicionando-se partículas orgânicas e inorgânicas já é comum no desenvolvimento de compósitos tradicionais. Diferentemente dos tradicionais polímeros reforçados, onde as partículas dispersas estão na ordem dos micrometros, os NMP possuem sua fase dispersa em ordem nanométrica. A dispersão uniforme destas nanopartículas produz uma extraordinária razão de área interfacial em relação ao volume da nanopartículas, conforme pode ser verificado na Figura 2(a) (AJAYAN, P. et al., 2003). Nesta figura considerou-se nanopartículas esféricas de mesma

Figura 2 - (a) Área superficial gerada pela dispersão ideal de partículas esféricas de em função do diâmetro das partículas; (b) distância média entre partículas esféricas em função de diferentes frações volumétricas (AJAYAN, P. et al., 2003)

3.3. NANOCOMPÓSITOS DE MATRIZ POLIMÉRICA TERMOFIXA

epóxi, poliéster insaturado, poliimida, poliuretano e uma vasta gama de borrachas (KOTSILKOVA, RUMIANA et al., 2007).

3.3.1. Resinas epóxi

Resinas epóxi são largamente utilizadas desde aplicações domésticas como colas até como matrizes em materiais compósitos de alto desempenho, devido à sua baixa densidade (aproximadamente 1,3g/cm3) e interessantes propriedades adesivas e mecânicas (AJAYAN, P.

et al., 2003). Resinas epóxi também são utilizadas no encapsulamento de vários componentes

elétricos e no recobrimento protetivo de substratos metálicos (KOTSILKOVA, RUMIANA et al., 2007).

Monômeros de epóxi são definidos como moléculas que apresentam mais de um grupamento epóxi em sua estrutura (AUGUSTSSON, 2004). O grupo epóxi, ou grupo glicidil possui a estrutura demonstrada na Figura 3.

Figura 3 - Grupo glicidil.

O monômero epóxi DGEBA é obtido através da reação entre o bisfenol-A e epicloridrina, de acordo com a Figura 4. Sua massa molecular é controlada através da estequiometria entre os dois reagentes(AUGUSTSSON, 2004). O índice “n” na molécula de

DGEBA representa o número de unidades de repetição por molécula, controlado de acordo com a estequiometria na reação entre o bisfenol A e epicloridrina. Esta característica determina o emprego e a processabilidade de cada formulação (AUGUSTSSON, 2004). Monômeros produzidos comercialmente possuem n variando de 0,03 – 10. À temperatura

ambiente, estes monômeros são sólidos cristalinos para valores de n próximo de zero, líquidos

para n maior que 0,5, e sólidos amorfos com Tg entre 40 - 90ºC para maiores valores de n

Figura 4 - Reação de obtenção do monômero de epóxi DGEBA (AUGUSTSSON, 2004).

Polímeros reticulados de epóxi são obtidos a partir da reação dos monômeros de epóxi com iniciadores ou endurecedores (PASCAULT; WILLIAMS, 2010). Entre os polímeros de epóxi mais usados estão aqueles que podem ser curados à temperatura ambiente. A reação entre monômeros bifuncionais de epóxi DGEBA com endurecedor à base de aminas alifáticas é um exemplo (Figura 5). As propriedades destes polímeros de epóxi podem ser variadas de acordo com o peso molecular do endurecedor, as condições de processamento utilizadas e a estequiometria entre os reagentes (D’ALMEIDA et al., 2003).

3.3.2. Volumes de interfase em nanocompósitos

Em relação à influência da dispersão de nanopartículas em uma matriz polimérica, a região da matriz próxima à superfície das nanopartículas tem a dinâmica de suas moléculas alteradas, assim como suas propriedades. Segundo o trabalho de Tsagaropoulos e Eisenburg (1995), há um comportamento incomum das propriedades de polímeros situados próximos a interfaces, e sugerem que a causa estaria na restrição de mobilidade de segmentos de cadeias poliméricas nesta região. Uma das possíveis causas da restrição de mobilidade seriam o agrupamento e ordenação local de moléculas próximas à superfície sólida. Neste caso, a detecção da restrição molecular foi obtida através de ensaios de análise térmica dinâmico-mecânica (DMTA), sendo observado um segundo pico de Tg conforme a dispersão progredia

de um material microcompósito para um nanocompósito, isto é, reduzindo o tamanho da partícula dispersa até ordem nanométrica, sugerindo que o aumento de área interfacial gera maior volume da rede polimérica com mobilidade molecular restringida, as quais exibiriam seu próprio valor de Tg (TSAGAROPOULOS; EISENBURG, 1995). De acordo com Putz et al. (2008), estas regiões de mobilidade molecular restringida são chamadas de interfase (do

inglês: interphase). Considerando que as moléculas poliméricas são densamente compactadas,

movimentos de um segmento de cadeia irão necessariamente envolver movimento cooperativos de outros segmentos de cadeia (CRR – cooperatively rearranging regions). A

dimensão desta região de movimentos cooperativos de segmentos de cadeias –CRR – estaria

na ordem de 2 – 4 nm. Caso haja forte interação entre o polímero e a superfície sólida, a alteração da dinâmica molecular pode ultrapassar centenas de nanômetros (PUTZ et al.,

nanométricas das partículas dispersas. A rede de percolação formada pela interfase é indiretamente observada através da alteração da temperatura de transição vítrea (Tg) e módulo

de elasticidade do material [PUTZ, 2008].

3.3.3. Alteração de Tg em nanocompósitos

Segundo Paul e Robeson (2008), a transição vítrea de um polímero somente será afetada pela sua circunvizinhança quando suas moléculas encontrem-se a poucos nanômetros de outra fase, chamado de efeito de confinamento. O efeito é observado mesmo se a fase em contato com a superfície do polímero seja composta de ar atmosférico ou vácuo (PAUL; ROBESON, 2008), como nos casos de redução de Tg em filmes finos poliméricos (espessura

menor que 100 nm) (GUÉRIN; PRUD’HOMME, 2007).

Tanto aumentos quanto decréscimos de Tg são frequentemente reportados em NMP.

Um experimento de Rittigstein e Torkelson (2006) demonstrou que a incorporação de nanoesferas de sílica em poli(2-vinil piridina) causou um aumento de Tg da matriz, ao passo

que a adição destas em poli(metil metacrilato) (PMMA) reduziu a Tg. Já a adição das mesmas

nanoesferas em poliestireno não causou alteração da Tg. Tais diferenças foram correlatas ao

molhamento da superfície das nanoesferas de sílica por cada matriz. No caso do PMMA, a redução de Tg estaria relacionada com o volume livre existente na interface entre as

nanopartículas de sílica e a matriz polimérica, devido ao baixo molhamento. Deste modo, os comportamentos sugerem que variações de Tg estão relacionadas com a interação entre

nanopartículas e matriz. (RITTIGSTEIN; TORKELSON, 2006).

No estudo de nanocompósitos de matriz de epóxi, os autores Kaya et al. (2008)

utilizaram-se do sistema epóxi DGEBA e endurecedor à base de amina para estudar o comportamento de dispersão de uma argila montmorilonita modificada com sais de amônio em relação à argila em sua forma natural. A dispersão foi realizada por mistura mecânica por uma hora e posterior banho ultrassônico por 20 minutos. Praticamente não foi observada nenhuma alteração da Tg do material com a adição de argila em sua forma natural, porém a

adição de 3%m/m de argila modificada com sais de amônio elevou a Tg do material em

dispersa estaria restringindo a deformação da matriz com maior intensidade. [KAYA et al., 2008].

Também se utilizando de uma matriz epoxídica DGEBA, Hernández-Pérez et al.

(2007) dispersou 1% m/m de dois tipos diferentes de NTCPM, que possuiriam graus de pureza, diâmetros e comprimentos distintos. Ambos causaram aumento da Tg da matriz, sendo

que o tipo de NTCPM com maior razão de aspecto causou aumento em 15ºC a Tg,. Desta

forma, considera-se que houve geração de grande volume de mobilidade molecular restrita, sendo que a intensidade da restrição foi proporcional à razão de aspecto dos NTCPM (HERNÁNDEZ-PÉREZ et al., 2008).

Diversos comportamentos de variação de Tg foram observados por Shen et al. (2007)

no estudo de nanocompósitos de matriz epoxídica com dispersão de NTCPM não funcionalizados e outros quatro tipos de NTCPM funcionalizados com diferentes grupos químicos, em teores de até 1% m/m. Somente foi verificado aumento de Tg no nanocompósito

com NTCPM funcionalizados com 4-4’-diaminofenilmetano. A utilização de NTCPM não funcionalizados e de NTCPM funcionalizados com os outros três compostos de funcionalização à base de amina reduziu a Tg do material em até 12ºC com 1% m/m de

NTCPM. A causa do aumento de Tg seria devido à restrição da mobilidade molecular da

matriz ao redor da superfície dos NTCPM funcionalizados com 4-4’diaminofenilmetano, pois este seria o único agente de funcionalização que possuiria segmentos rígidos de anéis benzênicos em sua estrutura, o que reduziria a mobilidade da rede polimérica covalentemente ligada aos NTCPM. A redução de Tg teria três principais causas. Primeiramente, na redução

do grau de cura, devido à adsorção preferencial de monômeros de epóxi ou do agente de cura pela superfície dos nanotubos funcionalizados, alterando a relação estequiométrica ótima na qual se obtém o maior grau de reticulação; outra possibilidade é devido aos efeitos de aglomeração dos NTCPM, gerando regiões de aglomerados que favorecem a mobilidade molecular nas interfaces; e a última possibilidade referente à baixa rigidez dos segmentos de funcionalização dos NTCPM, que gerariam uma interface com grande mobilidade molecular, reduzindo Tg. (SHEN et al., 2007).

3.3.4. Métodos de dispersão de nanopartículas

De acordo com Ajayan et al. (2003), há três rotas principais para a dispersão de

geralmente em estado fundido, sendo bastante utilizada com matrizes termoplásticas. Quando viável, é uma rota bastante prática e com baixo custo, pois são utilizados os mesmos equipamentos rotineiros de transformação de termoplásticos. A segunda rota é quando há limitações no emprego da mistura direta no estado fundido, então se utiliza um solvente adequado, para que as moléculas da matriz se dissolvam com as nanopartículas em um meio de menor viscosidade. Este é o chamado método por mistura em solução. Loos et al. (2008)

demonstra que se em monômeros de epóxi for adicionado apenas 10% m/m de acetona, reduz- se a viscosidade do sistema em aproximadamente 50%, o que auxilia no processo de dispersão de nanopartículas. O contraponto é que esta rota exige uma extração muito eficiente do solvente, exigindo cautela para que não haja solvente residual após esta etapa adicional. A terceira rota é chamada de polimerização in situ, onde as nanopartículas são dispersas

diretamente em monômeros, com ou sem o auxílio de solventes, para somente então serem submetidos a processos de polimerização usuais. Este método possibilita muitas vezes a formação de ligações primárias entre nanopartículas superficialmente modificadas e a matriz polimérica (AJAYAN, P. et al., 2003)

3.3.5. Sonicação de alta energia

Após ser escolhido um método de dispersão de nanopartículas (mistura direta, em solução ou polimerização in situ), é necessário definir a intensidade das taxas de cisalhamento

a serem aplicadas, tendo como objetivo a obtenção de um estado dispersivo efetivo das nanopartículas. Para matrizes termofixas, onde o método de dispersão empregado geralmente é o de mistura em solução ou polimerização in situ, utilizam-se geralmente a mistura

mecânica simples (com ou sem a utilização de aquecimento simultâneo) ou a sonicação de alta energia. Este trabalho utilizará o processo de sonicação de alta energia.

compressão atinge um limite máximo, onde ocorre o colapso da bolha. Após a ocorrência do colapso, a frente de onda continua em seu avanço, gerando novamente um campo rarefeito, onde a bolha irá retornar a aumentar seu diâmetro e dar início a outro processo de cavitação. Pesquisadores estimam que a temperatura interna da bolha no colapso pode chegar de 2000 K a 5000 K, com pressões de até 1000 atm. O aumento do volume de bolhas com a rarefação e a redução de seu volume com os campos de compressão em alta frequência gera grandes taxas de cisalhamento, sendo esta a justificativa do uso da técnica de sonicação no processamento de materiais nanocompósitos, onde são necessárias altas taxas de cisalhamento para efetivamente dispersar as nanopartículas (SUSLICK; FLANNIGAN, 2008).

3.4. NANOPARTÍCULAS PARA EMPREGO EM NMP

3.4.1. Argilas naturais e modificadas

Argilas são minerais da classe dos filossilicatos, também denominados como silicatos lamelares. Devido à estrutura singular da argila, com alta razão de aspecto, área superficial e alta resistência mecânica, sua utilização em nanocompósitos possibilita a melhoria em propriedades mesmo em baixas frações volumétricas (1-5% v/v.). Entre estas propriedades estão: aumento de módulo de elasticidade, resistência à tração estabilidade térmica, retardo na propagação de chamas e redução da permeabilidade a gases (CHEN, C. et al., 2003). A

estrutura química da argila montmorilonita é formada de plateletes constituídos de tetraedros

de silício e de octaedros de alumina, em uma estrutura que lembra um “sanduíche”, conforme

ilustrado na Figura 6. Em seu estado natural há a presença do cátion Na+ sobre a superfície da argila (KOO, 2006). A presença dos cátions Na+ sobre a superfície dos plateletes é devido à substituição isomórfica dos íons Al+3 das posições octaédricas por íons de diferentes cargas, que causa o déficit ou excesso de cargas no platelete correspondente (UTRACKI, 2004).

Na Figura 6 está ilustrada a estrutura cristalina de plateletes de argila montmorilonita, os quais apresentam espessura de aproximadamente 1 nm cada. Cada platelete apresenta de 200 a 600 nm de largura e organizam-se na forma de tactóides (estruturas empilhadas) de 0,1

a 10 μm (MAI, Y.-W.; YU, 2006). O distanciamento entre planos (001) (d001) de argilas

compiladas na Tabela 1, porém estes dados são aproximados e idealmente representativos de uma única nanopartícula, muitas vezes sendo obtidos somente teoricamente.

Figura 6 – Estrutura cristalina e distanciamento entre plateletes de argila montmorilonita natural, evidenciando as regiões de intragaleria (entre plateletes) e extragaleria.

Tabela 1 – Propriedades de plateletes de argila e nanotubos de carbono.

Platelete de argila NTC

Dimensões ~1nm x 1000 nm**

NTCPS: D = 1-2 nm; NTCPM: D = 2-25 nm; Comprimento: na escala de micrometros*

Módulo de elasticidade 178-265 GPa*** NTCPM: 0,3 - 1 TPa;* NTCPS: ~1 TPa; Resistência à Tração 1GPa** 10-20 GPa**

Resistividade 1010 - 1016Ω.cm** ~50x10-6Ω.cm** Condutividade Térmica 0,48 W/m.K**** 3000 W/m.K** Coeficiente de expansão

térmica 8-16 x 10-6/ ˚C** ~1x10-6/ ˚C** Densidade 2,5-3 g/cm3** 2,0 g/cm3**

FONTE: *(AJAYAN, P. et al., 2003); **(THOSTENSON et al., 2005); ***(CHEN, B.; EVANS,

2006); ****(GALICIA, 1995)

tratamento também causa o aumento do espaçamento interplanar da argila nos planos (001), pois há a difusão e adsorção de moléculas de maior comprimento entre os plateletes (VELMURUGAN; MOHAN, 2008). O distanciamento interplanar de argilas montmorilonita modificadas está na faixa de 11-30Å (CHEN, C. et al., 2003).

Figura 7 - Exemplo da troca catiônica de íons Na+ por cátions surfactantes entre dois plateletes de argila

(NIGAM et al., 2004).

A relação entre a energia de atração entre plateletes de argila e o distanciamento interplanar entre plateletes é dada pela equação:

𝑈

𝑎𝑡𝑟𝑎çã𝑜=

−

𝐴11

12𝜋 1

ℎ2

+

1

ℎ+2𝛿 2

−

2

ℎ+𝛿 2

(1)

onde A11 é a constante de Hamaker (constante utilizada no cálculo de interações de van der

Waals), hé a separação entre plateletes e δ é a espessura dos plateletes (UTRACKI, 2004). A

equação indica que a energia de atração entre os plateletes decai com o quadrado da distância de separação entre plateletes. Desta forma, a troca catiônica dos pequenos íons presentes naturalmente na estrutura da argila por longas moléculas surfactantes promove o aumento do espaçamento entre plateletes (CHEN, C. et al., 2003; CHIN, 2001; LAN; KAVIRATNA;

PINNAVAIA, 1995), reduzindo a energia atrativa mútua, facilitando a esfoliação.

térmica do nanocompósito, além de melhorar propriedades de barreira a gases e solventes (JIANKUN et al., 2001).

Figura 8 - Exibição esquemática de classificação de nanocompósito polimérico com argila (KOO, 2006)

A excessiva quantidade de cargas positivas na superfície dos plateletes das argilas e sua capacidade de troca destes íons são conhecidas como CEC (cation-exchange capability –

capacidade de troca de cátions), e é expresso em mequiv/g. Esta propriedade é dependente da natureza das substituições isomórficas que ocorreram na formação da filossilicato no solo. Quanto maior o CEC de uma argila, uma maior quantidade de íons moleculares ou cátions

serão trocados e estarão adsorvidos nas galerias da argila (KILIARIS; PAPASPYRIDES, 2010).

No trabalho de Lan et al. (1995) foram processados nanocompósitos de epóxi com

diferentes silicatos lamelares (hectorita, montmorilonita, fluorohectorita e vermiculita), cada um com uma CEC distinta. Cada silicato lamelar foi submetido a um processo de troca

intragalerias for similar ou mais rápida do que nas regiões fora dos plateletes (extragalerias), ocorrerá esfoliação da argila. A aceleração da cura do epóxi nestas regiões se dá devido ao caráter ácido dos sais de amônio presentes nas galerias da argila tratada, que proporciona um efeito catalítico na reação de cura do epóxi. De acordo com Chen et al. (2003), o efeito

catalítico dos sais com caráter ácido é evidenciado com a menor temperatura de autopolimerização observada na região de intragaleria em relação às regiões extragaleria, gerando previamente maiores viscosidades e maiores exotermias de cura nas regiões de intragaleria do que de extragaleria, sendo a força motriz para ultrapassar as forças elétricas atrativas entre plateletes, causando esfoliação. O distanciamento entre plateletes seria restrito quando a viscosidade da região de extragaleria fosse elevada a ponto de restringir a difusão dos plateletes pela matriz. Portanto, quando há a presença de sais ternários ou quaternários de amônio adsorvidos na superfície dos plateletes, estes não favoreceriam a esfoliação, somente a intercalação da rede de epóxi entre as galerias da argila, pois não apresentam caráter ácido tão significativo para promover a catálise da cura. Quando são utilizados sais primários ou secundários de amônio, haveria a esfoliação, devido ao seu caráter ácido pronunciado, atuando com o efeito catalítico de cura na região de intragaleria (CHEN, C. et al., 2003;

CHIN, 2001; LAN; KAVIRATNA; PINNAVAIA, 1995). Ainda em relação às diferentes taxas de cura intra e extragaleria, Chin et al. (2001) demonstrou que em um sistema de

organoargila, epóxi DGEBA e endurecedor m-fenilenodiamina em que se utilizou concentração de endurecedor menor do que a estequiométrica, obteve-se um estado esfoliado de dispersão. A explicação para o fenômeno estaria na redução da taxa de cura na região extragaleria com a redução da quantidade de endurecedor disponível para reação, e simultaneamente haveria o efeito catalítico da organoargila nas regiões intragaleria, gerando uma maior taxa de cura na região intragaleria do que na região de extragaleria, causando a esfoliação.

Em relação às diferentes CEC dos silicatos, Lan et al. (1996) demonstram que a

esfoliação durante a cura do nanocompósito foi facilitada pelos silicatos com menor CEC,

provavelmente devido ao impedimento estérico causado pelas grandes quantidades de moléculas surfactantes adsorvidas entre os plateletes, dificultando a difusão de monômeros de epóxi e endurecedor, reduzindo a taxa de cura na região de intragaleria.

Quanto ao tamanho dos diferentes sais de amônio utilizados, Lan et al. (1996)

inalteradas. Chin et al. (2001) cita que o espaçamento interplanar de organoargilas antes da

solvatação com epóxi é determinado tanto pela CEC quanto pelo tamanho das moléculas

catiônicas adsorvidas na superfície dos plateletes. Portanto, em relação às organoargilas, há uma faixa ótima de CEC para que não ocorra impedimento estérico da difusão de monômeros

de epóxi e endurecedor para a região de intragaleria, e é interessante modificá-las com moléculas surfactantes de caráter acídico e de grande comprimento.

3.4.2. Nanotubos de carbono (NTC)

Nanotubos de carbono são compostos por um arranjo de átomos de carbono em uma estrutura tubular de escala nanométrica, e foram inicialmente obtidos como um subproduto do método de síntese de fulerenos (C60) via evaporação por descarga de arco elétrico, por Sumio Iijima (1991). As “nanoagulhas” se concentraram no pólo negativo do eletrodo utilizado para o arco. Estes nanotubos apresentavam de 2 a 50 paredes concêntricas, com espaçamento de 0,34 nm entre cada, distanciamento similar ao encontrado entre diferentes planos no grafite. Adequadamente, foram chamados de nanotubos de carbono de parede múltiplas (NTCPM). Na Figura 9 há uma ilustração esquemática e microscopias de transmissão de NTCPM, demonstrando a concentricidade das camadas grafíticas.

Figura 9 - Exibição esquemática (esquerda superior) e imagens de microscopia eletrônica de transmissão de uma secção longitudinal de um NTCPM (KOO, 2006)

Um ano após os relatos de Sumio Iijima, Hamada et al (1992) descrevem a variedade

de estruturas de bandas eletrônicas de NTC em função de sua estrutura, como variações no diâmetro do tubo e a condição de enrolamento da estrutura grafítica de carbonos. Enunciam ainda que a estrutura de bandas de condução dos nanotubos assemelha-se à do grafite, sendo que a principal diferença reside nas condições de contorno da estrutura do nanotubo, pois na descrição do comportamento das bandas de condução dos planos de grafite se considera um plano infinito, e já no caso dos nanotubos há as condições de contorno referentes ao enrolamento da estrutura grafítica planar. A partir desta consideração, Hamada et al conclui

que a alta condutividade elétrica não é exclusiva de todos os tipos de NTC, pois o comportamento metálico somente ocorre no caso de NTC que possuem determinadas configurações de “helicidade” da estrutura grafítica, isto é, possuem diferentes orientações

cristalográficas em relação ao eixo do nanotubo. A condição de enrolamento da estrutura grafítica é descrita a partir dos índices (m,n) de Hamada, onde uma origem (0,0) é estipulada,

e os átomos de carbono adjacentes recebem índices proporcionais à sua distância da origem, na forma de células unitárias translacionais, conforme Figura 10.

Figura 10 - Índices de Hamada para determinar direções de enrolamento dos NTC (HAMADA et al., 1992) Quando o nanotubo possui enrolamento na direção (m,0), este possui estrutura chamada de “zigzag”, onde as ligações π estão paralelas ao eixo do nanotubo, exibindo maior

espaçamento de bandas de energia, portanto possuirá caráter semicondutor. Quando o enrolamento é observado na direção m = n, onde ligações π encontram-se perpendicular ao

Quando o enrolamento é observado em direções diferentes das acima citadas, o nanotubo possuirá estrutura quiral (HAMADA et al., 1992; KRUEGER, 2010).

NTC tendem a se aglomerar, devido a entrelaçamentos físicos e forças de van der Waals entre as superfícies de carbono (XIE et al., 2005). A dispersão estável e homogênea de

NTC é um dos principais desafios atuais para a utilização plena das propriedades deste material. Diversas rotas de dispersão de NTC em matrizes poliméricas já foram experimentadas, como a dispersão por ultrassom (BRETON et al., 2004; CHOW et al., 2009;

HERNÁNDEZ-PÉREZ et al., 2008), por calandragem (GOJNY, F. H. et al., 2004), por

intercalação em solução utilizando solventes (PIZZUTTO et al., 2011; SUAVE et al., 2009),

funcionalização química de NTC (ABDALLA et al., 2008; GOJNY, F., 2003; SAITO, 2002;

SHEN et al., 2007) e aplicação de campo elétrico durante a cura em matrizes termofixas

(IVANOV et al., 2011; RISI, 2010).

A quantificação do estado dispersivo dos NTC é geralmente realizada através de técnicas microscópicas ou de métodos indiretos, como ensaios reológicos (variação no comportamento viscoso de sistemas poliméricos de acordo com grau de dispersão) ou de condutividade elétrica (maior condutividade elétrica é obtida em um nanocompósito conforme se induz um melhor estado dispersivo, possibilitando a formação de um maior número de caminhos condutivos no material) (IVANOV et al., 2011).

3.5. CARÁTER ELÉTRICO EM NMP

Propriedades elétricas de materiais compósitos constituídos de matriz com caráter resistivo e fase dispersa condutiva tem sido objeto de pesquisa nas últimas décadas. Compósitos que se tornam condutivos através da incorporação de fase condutiva podem ser empregados, por exemplo, como materiais para dissipação eletrostática, dispositivos fotovoltaicos ou como blindagem eletromagnética (LIU; GRUNLAN, 2007; VIGOLO et al.,

2005).

entanto, os transportadores de carga movimentam-se mesmo entre partículas que não apresentam necessariamente contato físico, ocorrendo o transporte de carga através de efeitos de tunelamento quando estas se encontram próximas umas das outras (ZOIS et al., 1999).

A redução do limiar de percolação é um dos pontos críticos para a obtenção de compósitos de baixo custo e com facilidade de processamento. Partículas em forma de bastões possibilitam a redução do teor necessário para ocorrência de percolação, pois esta geometria proporciona maior exclusão de volume do que uma geometria esférica de mesma massa, formando a rede percolativa com menor concentração de partículas (VIGOLO et al., 2005).

Por esta razão, nanotubos de carbono estão sendo utilizados como fase dispersa eletricamente condutiva, visando à obtenção de materiais nanocompósitos com baixo limiar de percolação.

3.6. EFEITOS DA DISPERSÃO SIMULTÂNEA DE ARGILAS E NANOTUBOS DE CARBONO

Os autores Liu e Grunlan (2007) realizaram a dispersão simultânea de NTC e argila montmorilonita sódica em uma matriz epóxi e evidenciaram um possível mecanismo de auxílio à dispersão dos NTCPS com a adição de pequenas frações de argila (LIU; GRUNLAN, 2007). Foram realizadas dispersões simultâneas de NTCPS e argila em acetona, utilizando-se agitação mecânica e sonicação, submetendo a mistura a uma rota de cura de 1 hora à 95ºC e de pós-cura por três horas à 150ºC. A adição de 0,2% em peso de argila elevou a condutividade elétrica do nanocompósito de epóxi com 0,05% em peso de NTCPS em mais de quatro ordens de grandeza, além de ser promovido um leve aumento no módulo de armazenamento. A adição de argila ainda possibilitou a redução do limiar de percolação de 0,05% para 0,01% em peso de NTCPS. Imagens de microscopia ótica com luz polarizada evidenciaram a alteração da morfologia dos aglomerados de NTCPS com a adição de argila, formando uma rede tridimensional contínua de NTCPS, porém a morfologia de dispersão de aglomerados de argila praticamente não foi alterada com a presença de NTCPS, indicando que estes surtem pouco efeito na alteração do estado de dispersão da argila.

Mei et al. (2008) estudou a influência da dispersão simultânea de organoargila e

NTCPM, respectivamente, havendo uma interessante relação sinérgica entre estas nanopartículas na tenacificação da matriz epoxídica. Em relação à matriz epoxídica pura, a dispersão simultânea das duas nanopartículas promoveu um aumento de 77% no valor de KIc.

Os autores concluem que os mecanismos predominantes de tenacificação incluem o aumento na deformação plástica da matriz e deflexão da trinca ao redor de nanopartículas.

Outra metodologia para produzir nanocompósitos de argilas e NTC é a utilizada por Wang et al. (2008), que consiste em produzir os NTC diretamente sobre um substrato de

argila. Neste caso, os NTC atuam como agente de intercalação, esfoliando a argila. Isto é obtido através da pré-intercalação de catalisadores metálicos à base de Fe, Co e Ni entre os plateletes de argila, submetendo então todo o sistema a um reator com atmosfera rica em acetileno e à 720ºC, para que os NTC possam crescer a partir dos locais de catálise, que neste caso são as regiões de intragaleria da argila. Com o uso de aproximadamente 0,51% m/m de argila e 0,49% de NTC, os autores obtiveram aumento de 36,4% na dureza Vickers e 110% na resistência ao impacto, em relação à amostra de referência de epóxi puro.

Os autores Feller et al. (2004) experimentaram verificar a influência da adição de

3.7. MOLDAGEM POR RTM

A técnica de moldagem por transferência de resina (RTM) é largamente utilizada na

fabricação de peças de materiais compósitos. Já a moldagem de nanocompósitos com fibras via RTM pode apresentar interessantes resultados quando comparadas com um compósito

tradicional obtida a partir de uma matriz sem a dispersão de nanopartículas. São verificados aumentos em módulo de elasticidade e nas resistências à tração, flexão e ao cisalhamento interlaminar, quando em relação aos compósitos tradicionais, assim como aumento de resistência térmica e propriedades de barreira (CHOW, W.S., 2007; HAMIDAH et al., 2010;

KARIPPAL et al., 2011; LIN et al., 2006). O tópico 3.7.1 descreve os princípios da técnica de RTM. Em seguida, no tópico 3.8, uma revisão é disposta sobre alguns resultados encontrados

na literatura de nanocompósitos e fibras, moldados via RTM ou por outros métodos de

processamento de compósitos.

3.7.1. Descrição da técnica de RTM

Processar um material compósito via RTM é basicamente realizar a infusão de uma

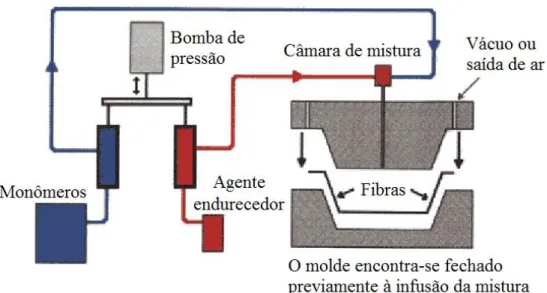

resina termofixa, em estado líquido, em determinada cavidade de um molde fechado, previamente preenchido com uma fase reforço na forma de fibras, que atua como meio poroso pelo qual a resina líquida irá permear e, posteriormente, tornar-se sólida através de um processo de cura (KANG; IL LEE, 1999). Na Figura 11 tem-se uma representação de um equipamento de RTM. Uma bomba de pressão direciona o fluxo dos monômeros e do agente

Figura 11 - Representação de um equipamento de RTM.

O molde pode possuir uma saída de ar para a pressão ambiente ou também uma saída de ar sob vácuo, o que promove um aumento na diferença de pressão entre a câmara de mistura e o molde, favorecendo a permeação da mistura através do meio poroso. A reação atingirá a gelificação de acordo com a natureza química dos monômeros, do agente endurecedor, e da temperatura sendo utilizada no molde, caso este possua um sistema de aquecimento. Portanto, há um tempo máximo permitido para se realizar a infusão em cada condição, abaixo do qual o aumento da viscosidade da mistura ainda permitirá a permeação da resina pela manta de fibras. Após o meio poroso ser totalmente permeado, o molde deverá ser mantido fechado determinado tempo, em determinada temperatura, até que o grau de reticulação obtido na peça já possibilite sua desmoldagem, finalizando o processo.

O processo por RTM apresenta diversas vantagens sobre outros processos de

moldagem de compósitos, possibilitando a obtenção de peças de alto desempenho, de complexas geometrias, de grande tamanho, a baixo custo e com altas taxas de produção. Já o desempenho mecânico de peças obtidas via RTM é dependente da fração volumétrica de fibra,

da microestrutura das fibras, do teor de vazios na peça acabada e da pressão de injeção utilizada (OLIVERO et al., 2004).

3.8. COMPÓSITOS TRADICIONAIS DE FIBRAS DE VIDRO COM DISPERSÃO DE ARGILAS E/OU NTC NA MATRIZ

(2006). Uma argila montmorilonita organofílica, denominada Cloisite 15A, foi dispersa nos

monômeros de epóxi através de três maneiras diferentes: i. mistura direta, realizada pela agitação de organoargila com monômeros de epóxi, à 80ºC por 4 horas; ii. mistura por solução, onde os monômeros de epóxi e a organoargila foram dispersos em clorofórmio somente com agitação mecânica; iii. sonicação da organoargila no endurecedor, seguido de sonicação de alta energia. Todas as amostras foram moldadas via RTM. Foram utilizadas duas

diferentes orientações de fibra: paralelo ou perpendicular ao fluxo de resina no molde. Com relação aos diferentes métodos de dispersão de organoargila empregados, estes não apresentaram grande alteração entre si, promovendo praticamente o mesmo estado intercalado em todos os métodos de mistura. A Tg pouco se elevou com a adição de diferentes teores de

argila, sendo a máxima diferença de apenas 3ºC com 5% m/m de organoargila. Com relação às propriedades mecânicas do compósito obtido com matriz nanoestruturada, somente com usos acima de 3% m/m de organoargila é que foi verificado aumento de módulo de elasticidade do compósito, sem variar significativamente a resistência à tração, tanto para esforços paralelos quanto perpendiculares às fibras. A resistência ao impacto dos compósitos com argila reduziu quando a força era aplicada paralelamente à direção das fibras, porém exibiu aumento quando as fibras estavam perpendiculares à direção do impacto.

Karippal et al. (2011) utilizou uma matriz epóxi DGEBA, endurecedor de

poliamina-amida, nanopartículas de argila Nanocor I.30E (modificada com octadecilamina) e reforço de fibras de vidro em forma de tecido. A dispersão da argila também foi realizada in situ por

sonicação de alta energia, sendo então moldados por RTM. O módulo de elasticidade e

4. METODOLOGIA

4.1. MATERIAIS

A matriz utilizada para a fabricação dos nanocompósitos deste trabalho foi composta de epóxi proveniente do diglicidil éter do bisfenol-A (DGEBA), reticulada com um agente endurecedor à base de amina. Os monômeros de epóxi utilizados são da linha Araldite®, produto LY-1316, de aspecto líquido e com equivalente em epóxi de 5,8-6,3 eq/kg. O endurecedor utilizado foi a trietilenotetramina (TETA), Aradur® HY1208, ambos fornecidos pela empresa Huntsman. As duas argilas montmorilonita utilizadas foram fornecidas pela

empresa Southern Clay: Cloisite® Na+ e Cloisite® 30B, denominadas neste trabalho como

MMT-Na e MMT-30B, respectivamente. A argila MMT-30B é uma organoargila, e tem como agente de organofilização o íon quaternário de amônio de bis-2-hidroxietil metil estearina (MT2EtOH), conforme Figura 12, com T representando um grupo alquila com 65% de C18H37, 30% de C16H33 e 5% de C14H29. As propriedades de cada argila estão compiladas na

Tabela 2. NTCPM foram fornecidos pela empresa Chengdu Organic Chemicals, denominados

comercialmente como TNIM4, com pureza maior que 85%, diâmetros internos variando de 5-10nm e diâmetros externos da ordem de 10-30nm, comprimentos variando de 10-30μm e

condutividade elétrica de 100 S/cm, de acordo com o fabricante.

Figura 12 - Estrutura química do sal de amônio quaternário adsorvido nas galerias da argila MMT-30B.

(“Southern Clay Products Bulletin: Cloisite® 30B,” 2010)

Tabela 2 - Propriedades relevantes das argilas montmorilonita utilizadas

MMT-Na MMT-30B Densidade (g/cm3) 2,86 1,98

d001 (Å) 11,7 18,5

Capacidade de troca catiônica (meq/g) 92,6 90

Tamanho de partícula

< 2 μm 10% < 6 μm 50% < 13 μm 90%

Em todas as amostras foi utilizada uma mistura de dois aditivos desaerantes, ambos livres de silicone em sua composição, da empresa BYK Chemicals: A560 e A500, compostos

de polímeros tensoativos. Desaerantes foram utilizados devido à intensa formação de bolhas após a sonicação dos monômeros de epóxi com argilas, o que impossibilitava a obtenção de amostras sem uma quantidade significante de vazios.

As fibras de vidro do tipo E utilizadas na moldagem por RTM foram fornecidas pela

empresa Owens Corning, modelo M710B, com gramatura de 450g/m2.

4.2. CARACTERIZAÇÃO DAS MATÉRIAS-PRIMAS

4.2.1. Espectroscopia Raman dos NTC

Os NTC utilizados tiveram sua estrutura caracterizada por espectroscopia Raman, sendo utilizado um equipamento do fabricante Jobin-Yvon, com um laser de argônio, tendo comprimento de onda de 514 nm. Foram obtidos espectros de cinco regiões diferentes da amostra, todos à temperatura ambiente.

4.2.2. Espectroscopia no infravermelho por transformada de Fourier (FTIR)

As argilas MMT-Na e MMT-30B foram caracterizadas por espectroscopia no infravermelho, utilizando um equipamento Perkil Elmer Spectrum One. Foram realizadas 16 varreduras por amostra, de 550 a 4000 cm-1, no modo de refletância total atenuada (ATR – attenuated total reflectance), com um elemento de seleneto de zinco. Os espectros foram

obtidos diretamente do pó compactado sobre a janela do acessório de ATR.

4.2.3. Difração de raios-X (DRX)

A técnica de difração de raios-X (DRX) foi utilizada para verificar o espaçamento d001

das argilas previamente à incorporação na matriz epoxídica, utilizando-se do equipamento Shimadzu XRD 6000, com taxa de varredura de 2º / minuto, na faixa de 2ϴ de 5 – 40º.

4.3. MÉTODO DE PREPARAÇÃO DOS NANOCOMPÓSITOS

nanopartículas, com o intuito de que não inviabilizar o processamento do material através da técnica de RTM. As argilas foram utilizadas em maiores teores do que os NTC, portanto irão

contribuir preferencialmente para a elevação da viscosidade do sistema, devendo ser verificado o limite possível sem que inviabilize seu processamento. Em primeiros testes de moldagens com o método de RTM, quando utilizado um teor de argila natural de 4% m/m (%

m/m: massa em relação à massa de monômeros de epóxi. Por exemplo: 4g de argila para 100g de monômeros de epóxi), já não foi possível realizar o processamento via RTM, devido à

elevada viscosidade da mistura. Deste modo, fixou-se o teor de ambas as argilas em 2% m/m e o de NTC em 0,1% m/m. A opção de adicionar 0,1%m/m de NTC em todas as amostras foi embasada na garantia de formação de uma rede de percolação com a utilização deste teor, onde o limiar de percolação para nanocompósitos de epóxi e NTC se encontra em torno de 0,04-0,10% m/m de NTC (BARRAU et al., 2005; LIU; GRUNLAN, 2007; ŠPITALSKÝ et al., 2009). Entretanto, ensaios de espectroscopia de impedância somente foram possíveis de

serem realizados em última instância, e foi verificado que o limiar de percolação não foi alcançado com 0,1% m/m de NTC, sendo necessário fabricar amostras com outros dois maiores teores de NTC, exclusivamente para as espectroscopias de impedância: 0,25% m/m e 0,40% m/m de NTC. Estas amostras estão demarcadas com um asterisco “*”, na Tabela 3. Acredita-se que a obtenção de limiares de percolação de NTC abaixo de 0,10% m/m para o sistema de epóxi utilizado somente é possível com o uso de solventes durante a dispersão, pois a elevada viscosidade dos monômeros de epóxi restringe a transferência do cisalhamento causado no processo de sonicação, devendo ser obtido um meio de menor viscosidade para uma efetiva dispersão dos NTC.

Tabela 3 - Composição e nomenclatura de amostras.

* Amostras fabricadas exclusivamente para as espectroscopias de impedância.

A rota adotada para o preparo das amostras é apresentada na Figura 13. Inicialmente, as nanopartículas referentes a cada composição foram pesadas em uma balança analítica com precisão de 10-4 g em função de 100g ± 0,5g de resina epóxi LY1316. Esta massa de epóxi foi fixada para que seja utilizada a mesma relação de energia por massa (J/g) durante a sonicação. Todo o procedimento de pesagem de nanopartículas foi realizado dentro de uma câmara estanque (glovebox). As nanopartículas já pesadas foram adicionadas às 100g de epóxi em um

becker e realizou-se uma pré-mistura manual com um bastão de vidro, por aproximadamente 1 minuto. A mistura do becker foi então submetida à sonicação por 30 minutos à 188W de potência, no equipamento Sonics VCX 750. Após a sonicação e ambientação de temperatura da mistura, esta foi transferida para um frasco kitassato e foram adicionados 0,3% m/m de desaerante BYK A500 e 0,5% m/m de desaerante BYK A560, de acordo com resultados prévios obtidos por outros autores na combinação destes desaerantes com epóxi DGEBA (OLIVEIRA, A. et al., 2009), submetendo-se em seguida a mistura ao vácuo a partir de uma

bomba a vácuo, à temperatura ambiente, por 40 minutos, juntamente com um agitador magnético à aproximadamente 200 RPM, para facilitar na remoção de bolhas do sistema. O endurecedor HY1208 (TETA) foi pesado à proporção de 13% m/m de monômeros de epóxi (HUNTSMAN, 2004) e então adicionado ao kitassato, ainda sob agitação magnética. A agitação magnética foi mantida à aproximadamente 200 RPM, sendo novamente aplicado vácuo por 3 minutos. Para o método de casting, as amostras foram moldadas por vazamento

da mistura em moldes de silicone ou teflon e curadas à temperatura ambiente por 24 horas até a desmoldagem.

Estas mesmas composições, sob o mesmo procedimento de preparo, foram processadas também via RTM no LACOMP – UFRGS, Porto Alegre. Utilizou-se de três

ambiente e a desmoldagem foi realizada aproximadamente 12 horas após a injeção. Em ambos os métodos de moldagem (casting e RTM), as amostras serão ensaiadas com no

mínimo sete dias após o início de cura.

Figura 13 - Fluxograma da rota adotada para preparo das amostras.

Este trabalho utilizará o método de polimerização in-situ, sem a utilização de solventes

durante a rota, pois além da necessidade de uma efetiva extração do solvente previamente à cura do epóxi, a sua utilização em escalas produtivas tem diversos contrapontos:

i. Riscos de saúde relacionados à exposição de trabalhadores a voláteis, podendo gerar

irritação aos olhos e à pele, problemas respiratórios e depressão do sistema nervoso central;

ii. Risco de acidentes na sua manipulação, pois é um líquido altamente inflamável; iii. Atualmente, a produção de acetona é realizada a partir de fontes fósseis, através do

processo do cumeno, onde benzeno e propileno geram acetona e fenol. Evitando o seu uso, reduz-se a dependência de utilização de mais este composto petroquímico

4.4. CARACTERIZAÇÕES DO MATERIAL NANOCOMPÓSITO

As amostras obtidas por vazamento em moldes de silicone ou teflon foram submetidas a caracterizações de propriedades mecânicas, térmicas, morfológicas e elétricas. As amostras produzidas pelo método de RTM tiveram somente suas propriedades mecânicas avaliadas,

com o objetivo de verificar a influência das nanopartículas dispersas no módulo de elasticidade e na tensão de ruptura da matriz epóxi para as fibras de vidro.

4.4.1. Caracterizações mecânicas

Para obtenção do módulo de elasticidade sob flexão e resistência à flexão de cada composição, as amostras foram submetidas a ensaios de flexão em três pontos, de acordo com a norma ASTM D790-10. As amostras foram moldadas por vazamento em moldes de silicone ou teflon, com dimensionais de aproximadamente 120 x 11,5 x 5 mm3. As amostras moldadas por RTM têm inicialmente a forma de placas de 300x300x3 mm3, que foram então usinadas

em amostras com dimensionais de 80 x 12,7 x 3 mm3. Os ensaios de flexão foram realizados no equipamento universal de ensaios mecânicos EMIC DL3000, com célula de carga de 100 kN, no CCT-UDESC Joinville. O módulo de elasticidade sob flexão foi calculado através do método da tangente.

Com intuito comparativo, foi obtido o módulo de elasticidade das amostras moldadas por casting utilizando a técnica de nanoindentação, para que se tenha uma análise

comparativa dos resultados obtidos pelos ensaios de flexão em três pontos. Os ensaios de nanoindentação foram realizados no campus politécnico da Universidade Federal do Paraná –

UFPR/Curitiba, no equipamento Nanoindenter XP, utilizando um penetrador de Berkovich. Através do método de Oliver e Pharr (2011), foram realizadas medidas de módulo de elasticidade e dureza através de dezesseis indentações, dispostas em uma matriz de indentações de (4x4). Cada indentação foi espaçada de 200 μm em relação à anterior. Foi utilizada uma carga máxima de 400 mN, com 12 ciclos de carga e descarga em cada indentação.

4.4.2. Caracterizações reológicas