CENTRO DE CIÊNCIAS TECNOLÓGICAS – CCT DEPARTAMENTO DE ENGENHARIA MECÂNICA – DEM

PROGRAMA DE PÓS-GRADUAÇÃO EM CIÊNCIA E ENGENHARIA DE MATERIAIS – PGCEM

Formação: Mestrado em Ciência e Engenharia de Materiais

DISSERTAÇÃO DE MESTRADO OBTIDA POR

Jaqueline Suave

COMPÓSITOS DE EPÓXI COM NANOTUBOS DE CARBONO DE PAREDE SIMPLES CARBOXILADOS: INFLUÊNCIA DA ADIÇÃO DE SOLVENTES E

DAS CONDIÇÕES DE SONIFICAÇÃO NO PROCESSAMENTO E NAS PROPRIEDADES

Apresentada em 26/02/2008 perante a Banca Examinadora:

Dr. Sérgio Henrique Pezzin – Presidente (CCT/UDESC) Dra. Flávia Cristina Camilo Moura (UFOP)

CENTRO DE CIÊNCIAS TECNOLÓGICAS – CCT DEPARTAMENTO DE ENGENHARIA MECÂNICA – DEM

PROGRAMA DE PÓS-GRADUAÇÃO EM CIÊNCIA E ENGENHARIA DE MATERIAIS – PGCEM

DISSERTAÇÃO DE MESTRADO

Mestranda: JAQUELINE SUAVE – Bacharel em Química Industrial

Orientador: Prof. Dr. SÉRGIO HENRIQUE PEZZIN

Co-Orientador: Prof. Dr. LUIZ ANTÔNIO FERREIRA COELHO

CCT/UDESC – JOINVILLE

COMPÓSITOS DE EPÓXI COM NANOTUBOS DE CARBONO DE PAREDE SIMPLES CARBOXILADOS: INFLUÊNCIA DA ADIÇÃO DE SOLVENTES E

DAS CONDIÇÕES DE SONIFICAÇÃO NO PROCESSAMENTO E NAS PROPRIEDADES

DISSERTAÇÃO APRESENTADA PARA OBTENÇÃO DO TÍTULO DE MESTRE EM CIÊNCIA E ENGENHARIA DE MATERIAIS DA UNIVERSIDADE DO ESTADO DE SANTA CATARINA, CENTRO DE CIÊNCIAS TECNOLÓGICAS – CCT, ORIENTADA PELO PROF. DR. SÉRGIO HENRIQUE PEZZIN.

UNIVERSIDADE DO ESTADO DE SANTA CATARINA – UDESC

CENTRO DE CIÊNCIAS TECNOLÓGICAS – CCT

PROGRAMA DE PÓS-GRADUAÇÃO EM CIÊNCIA E ENGENHARIA DE MATERIAIS – PGCEM

"Compósitos de Epóxi com Nanotubos de Carbono de Parede Simples Carboxilados: Influência da Adição de Solventes e das Condições de Sonificação no Processamento e

nas Propriedades"

por

Jaqueline Suave

Essa dissertação foi julgada adequada para a obtenção do título de MESTRE EM CIÊNCIA E ENGENHARIA DE MATERIAIS na área de concentração "Polímeros", e aprovada em sua forma final pelo Curso de Mestrado em Ciência e Engenharia de Materiais do Centro de Ciências

Tecnológicas da Universidade do Estado de Santa Catarina.

Dr. Sérgio Henrique Pezzin – CCT/UDESC (presidente)

Dra. Flávia Cristina Camilo Moura – UFOP

Dr. Luiz Antônio Ferreira Coelho – CCT/UDESC

Banca Examinadora:

FICHA CATALOGRÁFICA

NOME: SUAVE, Jaqueline DATA DEFESA: 26/02/2008 LOCAL: Joinville, CCT/UDESC

NÍVEL: Mestrado Número de ordem: 93 – CCT/UDESC FORMAÇÃO: Ciência e Engenharia de Materiais

ÁREA DE CONCENTRAÇÃO: Polímeros

TÍTULO: Compósitos de Epóxi com Nanotubos de Carbono de Parede Simples Carboxilados: Influência da Adição de Solventes e das Condições de Sonificação no Processamento e nas Propriedades

PALAVRAS-CHAVE: Nanocompósitos, Nanotubos de carbono, Epóxi, Planejamento de experimentos

NÚMERO DE PÁGINAS: xx, 123 p.

CENTRO/UNIVERSIDADE: Centro de Ciências Tecnológicas da UDESC PROGRAMA: Pós-graduação em Ciência e Engenharia de Materiais – PGCEM CADASTRO CAPES: 4100201001P-9

ORIENTADOR: Dr. Sérgio Henrique Pezzin

CO-ORIENTADOR: Dr. Luiz Antônio Ferreira Coelho PRESIDENTE DA BANCA: Dr. Sérgio Henrique Pezzin

AGRADECIMENTOS

Ao professor Sérgio H. Pezzin pelo aprendizado e pela dedicação e paciência na orientação deste trabalho.

Ao professor Luiz A. F. Coelho pela co-orientação, dedicação e empenho.

Ao professor Sandro C. Amico pelo apoio na realização de parte do trabalho na UFRGS.

A todos os professores do PGCEM pelos conhecimentos compartilhados.

À UDESC, UFRGS e UCS pela infra-estrutura oferecida.

Aos alunos bolsistas dos laboratórios de Polímeros, Ensaios Mecânicos, Análise Térmica e Microscopia Eletrônica (UDESC), LaPol e Instituto de Química (UFRGS), e Polímeros (UCS) pelo empenho e auxílio na realização das análises.

À CAPES pela bolsa de estudo concedida.

Aos meus pais José e Iracema pelo apoio e confiança, e aos meus irmãos Jeferson e Josiane, acima de tudo, grandes amigos.

Aos colegas do mestrado, em especial à Eliane S. Espindola e Rubia R. Luvizão, pela convivência e amizade estabelecida.

SUMÁRIO

LISTA DE FIGURAS... xi

LISTA DE TABELAS... xv

LISTA DE SIGLAS... xvii

RESUMO... xviii

ABSTRACT... xix

TRABALHO APRESENTADO... xx

INTRODUÇÃO... 21

OBJETIVOS... 23

Geral ... 23

Específicos... 23

CAPÍTULO 1... 24

1 ESTUDO BIBLIOGRÁFICO ... 24

1.1 Nanocompósitos ... 24

1.1.1 A Resina Epóxi como Matriz em Nanocompósitos... 25

1.1.2 Nanotubos de Carbono ... 26

1.1.2.1 Nanotubos de Carbono de Parede Simples e suas Propriedades ... 28

1.1.2.2 Funcionalização de Nanotubos de Carbono ... 29

1.1.3 Nanocompósitos Poliméricos Reforçados com Nanotubos de Carbono ... 31

1.1.3.1 Dispersão e Adesão de Nanotubos de Carbono em Matrizes Poliméricas ... 33

1.1.3.1.1 Sonificação ... 33

1.1.3.1.2 Uso de Solventes ... 35

1.1.3.1.3 Funcionalização Química ... 36

1.1.3.1.4 Calandragem... 38

1.1.4 Propriedades dos Nanocompósitos Reforçados com Nanotubos de Carbono... 39

1.1.4.1 Propriedades Mecânicas ... 39

1.1.4.2 Propriedades Térmicas ... 42

1.1.4.3 Propriedades Elétricas ... 44

1.2 Planejamento de Experimentos ... 46

1.2.1 Planejamento Fatorial 2k... 46

CAPÍTULO 2... 49

2 MÉTODOS EXPERIMENTAIS ... 49

2.2 Métodos ... 50

2.2.1 Planejamento Fatorial 23: Influência da Sonificação e da Adição do Solvente Acetona na Viscosidade do Epóxi ... 50

2.2.1.1 Preparação dos Nanocompósitos ... 51

2.2.2 Planejamento Fatorial 22: Influência da Sonificação e da Adição do Solvente THF sobre a Resina Epóxi ... 52

2.2.3 Planejamento Fatorial 23: Influência da Sonificação e do Teor de NCPSc nas Propriedades de Nanocompósitos NCPSc/Epóxi Preparados com THF ... 53

2.2.3.1 Preparação dos Nanocompósitos ... 54

2.3 Caracterização ... 55

2.3.1 Viscosidade... 55

2.3.2 Cromatografia por Permeação em Gel (GPC)... 55

2.3.3 Espectroscopia no Infravermelho por Transformada de Fourier (FTIR) ... 56

2.3.4 Análise Termogravimétrica (TGA) ... 56

2.3.5 Calorimetria Exploratória Diferencial (DSC)... 56

2.3.6 Dilatometria... 56

2.3.7 Ensaios Mecânicos ... 57

2.3.7.1 Ensaio de Tração ... 57

2.3.7.2 Ensaio de Flexão... 57

2.3.7.3 Ensaio de Compressão... 57

2.3.7.4 Ensaio de Impacto Izod ... 57

2.3.7.5 Microdureza Vickers ... 58

2.3.8 Microscopia Eletrônica de Varredura (MEV) ... 58

CAPÍTULO 3... 59

3 RESULTADOS E DISCUSSÕES... 59

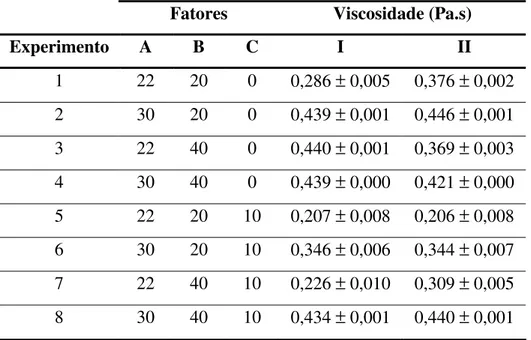

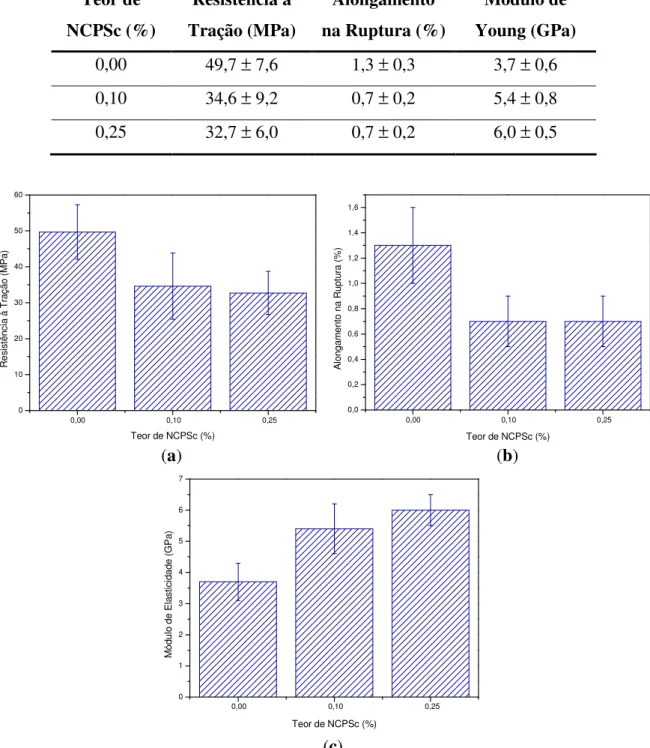

3.1 Planejamento Fatorial 23: Influência da Sonificação e da Adição do Solvente Acetona na Viscosidade do Epóxi ... 59

3.1.1 Dilatometria... 62

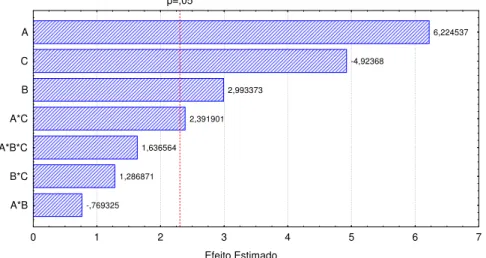

3.1.2 Propriedades Mecânicas sob Tração... 64

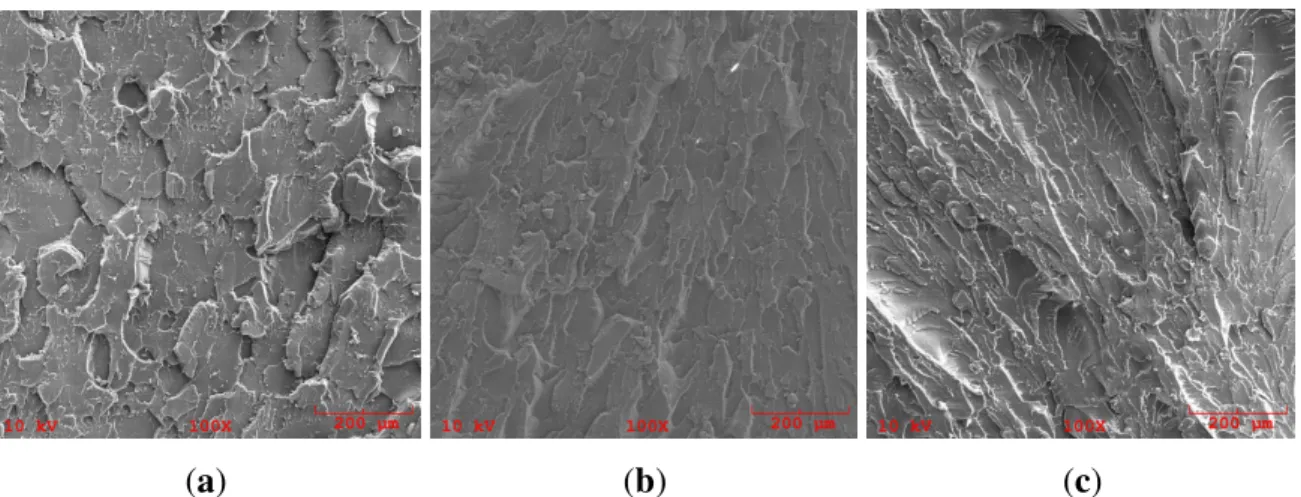

3.1.3 Microscopia Eletrônica de Varredura... 66

3.2 Planejamento Fatorial 22: Influência da Sonificação e da Adição do Solvente THF sobre a Resina Epóxi ... 66

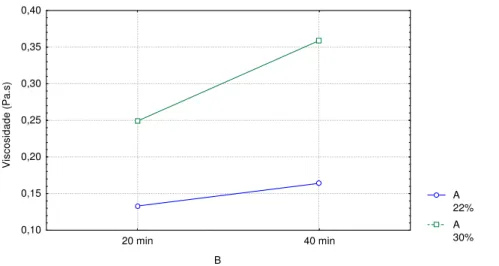

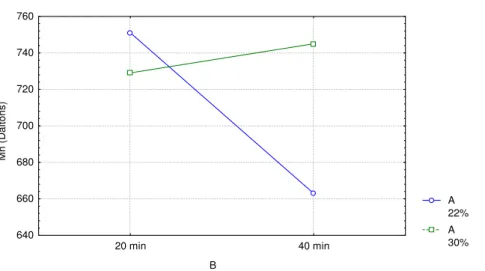

3.2.1 Viscosidade... 67

3.2.2 Cromatografia por Permeação em Gel ... 69

3.3 Planejamento Fatorial 23: Influência da Sonificação e do Teor de NCPSc nas Propriedades de Nanocompósitos NCPSc/Epóxi Preparados com THF ... 71

3.3.1 Viscosidade... 71

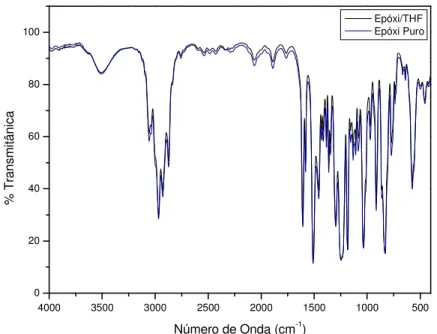

3.3.2 Espectroscopia no Infravermelho por Transformada de Fourier... 73

3.3.3 Análise Termogravimétrica ... 77

3.3.4 Calorimetria Exploratória Diferencial ... 81

3.3.5 Dilatometria... 84

3.3.6 Propriedades Mecânicas ... 87

3.3.6.1 Propriedades Mecânicas sob Tração... 87

3.3.6.2 Propriedades Mecânicas sob Flexão... 93

3.3.6.3 Propriedades Mecânicas sob Compressão... 96

3.3.6.4 Resistência ao Impacto Izod ... 100

3.3.7 Microscopia Eletrônica de Varredura... 105

CONCLUSÕES... 108

TRABALHOS FUTUROS... 111

REFERÊNCIAS BIBLIOGRÁFICAS... 112

LISTA DE FIGURAS

FIGURA 1. Estrutura química da resina éter diglicidílico do bisfenol A (DGEBA)... 25

FIGURA 2. Nanotubos de carbono classificados quanto ao número de camadas: (a) NCPS e (b) NCPM ... 27

FIGURA 3. Fluxograma da rota de produção dos nanocompósitos... 51

FIGURA 4. Fluxograma da rota de produção dos nanocompósitos... 54

FIGURA 5. Gráfico de Pareto dos efeitos na resposta viscosidade medida a 3333,3 s-1, sendo (A) amplitude de sonificação, (B) tempo de sonificação e (C) concentração de acetona ... 60

FIGURA 6. Médias das respostas de cada fator variando entre os níveis alto e baixo para a viscosidade do epóxi, sendo (A) amplitude de sonificação, (B) tempo de sonificação e (C) concentração de acetona ... 61

FIGURA 7. Dilatação térmica linear da amostra 0,00% NCPSc/epóxi, durante o primeiro e o segundo ciclo de aquecimento... 62

FIGURA 8. Dilatação térmica linear das amostras no primeiro ciclo de aquecimento... 63

FIGURA 9. Dilatação térmica linear das amostras no segundo ciclo de aquecimento... 64

FIGURA 10. Curvas de tensão versus deformação para as amostras de NCPSc/epóxi... 64

FIGURA 11. Propriedades mecânicas das amostras sob tração, onde, (a) resistência à tração; (b) alongamento na ruptura; (c) módulo de elasticidade ... 65

FIGURA 12 Micrografias da superfície de fratura das amostras de matriz epóxi com (a) 0,00%, (b) 0,10% e (c) 0,25% m/m de NCPSc ... 66

FIGURA 13. Viscosidade em função da taxa de cisalhamento de amostras submetidas ou não ao processo de sonificação: Amplitude de sonificação / Tempo de sonificação ... 67

FIGURA 14. Respostas dos fatores variando entre os níveis alto e baixo para a viscosidade do epóxi, sendo (A) amplitude de sonificação e (B) tempo de sonificação ... 69

FIGURA 15. Respostas dos fatores variando entre os níveis alto e baixo para a Mn do epóxi, sendo (A) amplitude de sonificação e (B) tempo de sonificação ... 71

curados: Amplitude de sonificação / Tempo de sonificação / Teor de NCPSc... 72 FIGURA 18. Respostas dos fatores variando entre os níveis alto e baixo para a viscosidade da mistura NCPSc/epóxi, sendo (A) amplitude de sonificação, (B) tempo de sonificação e (C) teor de NCPSc ... 73 FIGURA 19. Espectros de FTIR de amostras não curadas de epóxi sonificado com THF e epóxi puro... 74 FIGURA 20. Espectros de FTIR de amostras de epóxi sonificado com THF, antes e após cura ... 75 FIGURA 21. Espectros de FTIR do epóxi/THF não curado e dos nanocompósitos NCPSc/epóxi curados: Amplitude de sonificação / Tempo de sonificação / Teor de nanotubos de carbono ... 76 FIGURA 22. Comparação do grau de cura de amostras dos nanocompósitos NCPSc/epóxi: Amplitude de sonificação / Tempo de sonificação / Teor de nanotubos de carbono ... 77 FIGURA 23. Curvas de perda de massa e da derivada de perda de massa em função da temperatura para amostras de epóxi puro e sonificado com THF, sob atmosfera de N2... 77

FIGURA 24. Curvas de perda de massa em função da temperatura para os nanocompósitos e para o epóxi/THF, feitas sob atmosfera de N2... 78

FIGURA 25. Curvas de DTG em função da temperatura para os nanocompósitos e para o epóxi/THF, feitas sob atmosfera de N2... 79

FIGURA 26. Respostas dos fatores variando entre os níveis alto e baixo para a Tpeak das

amostras de NCPSc/epóxi, sendo (A) amplitude de sonificação, (B) tempo de sonificação e (C) teor de NCPSc ... 81 FIGURA 27. Curvas de DSC dos nanocompósitos produzidos (Amplitude de sonificação / Tempo de sonificação) em comparação com a curva do epóxi/THF, (a) nanocompósitos com 0,10% de NCPSc e (b) nanocompósitos com 0,25% de NCPSc... 82 FIGURA 28. Respostas dos fatores variando entre os níveis alto e baixo para a Tg das

de NCPSc e (b) nanocompósitos com 0,25% de NCPSc ... 86 FIGURA 32. Gráficos de Pareto para os efeitos dos fatores nas respostas (a) resistência à tração, (b) alongamento na ruptura e (c) módulo de elasticidade ... 89 FIGURA 33. Médias das respostas de cada fator variando entre os níveis superior e inferior para a resistência à tração (a), alongamento na ruptura (b) e módulo de elasticidade (c). Sendo, os fatores (A) amplitude de sonificação, (B) tempo de sonificação e (C) teor de NCPSc ... 90 FIGURA 34. Curvas de tensão versus deformação para o epóxi sonificado com THF e para

as amostras de nanocompósitos: Amplitude de sonificação / Tempo de sonificação / Teor de NCPSc... 92 FIGURA 35. Gráficos de Pareto para os efeitos dos fatores nas respostas (a) resistência à flexão e (b) módulo de flexão ... 94 FIGURA 36. Médias das respostas de cada fator variando entre os níveis superior e inferior para a resistência à flexão (a) e módulo de flexão (b). Sendo, os fatores (A) amplitude de sonificação, (B) tempo de sonificação e (C) teor de NCPSc... 95 FIGURA 37. Curvas de tensão versus deformação sob flexão para o epóxi sonificado com

THF e para as amostras de nanocompósitos: Amplitude de sonificação / Tempo de sonificação / Teor de NCPSc... 96 FIGURA 38. Gráficos de Pareto para os efeitos dos fatores nas respostas (a) resistência à compressão e (b) módulo de compressão... 98 FIGURA 39. Médias das respostas de cada fator variando entre os níveis superior e inferior para a resistência à compressão (a) e módulo de compressão (b). Sendo, os fatores (A) amplitude de sonificação, (B) tempo de sonificação e (C) teor de NCPSc... 99 FIGURA 40. Curvas de tensão versus deformação sob compressão para o epóxi sonificado

LISTA DE TABELAS

TABELA 1. Propriedades de NCPS e fibras de carbono. ... 29

TABELA 2. Propriedades da resina epóxi Araldite GY 251 e do endurecedor Aradur HY 956 ... 49

TABELA 3. Algumas propriedades da resina curada ... 49

TABELA 4. Fatores e níveis de estudo do planejamento fatorial 23... 50

TABELA 5. Matriz do planejamento experimental ... 50

TABELA 6. Fatores e níveis de estudo do planejamento fatorial 22... 52

TABELA 7. Matriz do planejamento experimental ... 52

TABELA 8. Fatores e níveis de estudo do planejamento fatorial 23... 53

TABELA 9. Matriz do planejamento experimental ... 53

TABELA 10. Resultados em duplicata da viscosidade do epóxi a taxa de cisalhamento de 3333,3 s-1,onde, (A) amplitude de sonificação (%), (B) tempo de sonificação (min) e (C) concentração de acetona (%) ... 59

TABELA 11. Efeitos estimados para o planejamento fatorial 23... 60

TABELA 12. Propriedades mecânicas das amostras sob tração ... 65

TABELA 13. Efeitos estimados para o planejamento fatorial 22... 68

TABELA 14. Valores das massas molares numérica média (Mn) e ponderal média (Mw) e do índice de polidispersão (IP) para amostras de epóxi submetidas ou não ao processo de sonificação ... 69

TABELA 15. Efeitos estimados para o planejamento fatorial 22... 70

TABELA 16. Efeitos estimados para o planejamento fatorial 23... 73

TABELA 17. Atribuição das bandas de absorção no infravermelho para o epóxi puro ... 75

TABELA 18. Concentração de solvente residual e Tpeak para o epóxi sonificado com THF e para os nanocompósitos produzidos: Amplitude de sonificação / Tempo de sonificação / Teor de NCPSc. ... 80

TABELA 20. Temperatura de transição vítrea (Tg) de nanocompósitos preparados segundo

LISTA DE SIGLAS

DGEBA – Éter diglicidílico do bisfenol A DGEBF – Éter diglicidílico do bisfenol F DMA – Análise dinâmico-mecânica DQV – Deposição química de vapor

DSC – Calorimetria exploratória diferencial DTG – Derivada de perda de massa

FE-SEM – Microscopia eletrônica de varredura com emissão de campo FTIR – Espectroscopia no infravermelho por transformada de Fourier

FT-MIR – Espectroscopia no infravermelho médio por transformada de Fourier FT-NIR – Espectroscopia no infravermelho próximo por transformada de Fourier GPC – Cromatografia por permeação em gel

IP – Índice de polidispersão

MET – Microscopia eletrônica de transmissão MEV – Microscopia eletrônica de varredura MFA – Microscopia de força atômica MM – Massa molar

Mn – Massa molar numérica média

Mw – Massa molar ponderal média

NC – Nanotubo(s) de carbono

NCPD – Nanotubo(s) de carbono de paredes duplas NCPM – Nanotubo(s) de carbono de paredes múltiplas NCPS – Nanotubo(s) de carbono de parede simples

NCPSc – Nanotubo(s) de carbono de parede simples carboxilados RMN – Ressonância magnética nuclear

Tg – Temperatura de transição vítrea

TGA – Análise termogravimétrica THF – Tetraidrofurano

Tonset – Temperatura de início de decomposição térmica

RESUMO

Planejamentos fatoriais foram utilizados para avaliar a influência da adição do solvente acetona ou tetraidrofurano (THF), das condições de sonificação e do teor de nanotubos de carbono de parede simples carboxilados (NCPSc) nas propriedades de nanocompósitos de matriz epóxi. Os solventes e a técnica de sonificação foram empregados na tentativa de se alcançar níveis de dispersão adequados dos NCPSc na matriz. Já, o uso de nanotubos funcionalizados teve como intenção, melhorar a adesão na interface nanotubo/matriz permitindo melhor transferência de tensão. As amostras produzidas foram caracterizadas por medidas de viscosidade, cromatografia por permeação em gel (GPC), espectroscopia no infravermelho (FTIR), análise termogravimétrica (TGA), calorimetria exploratória diferencial (DSC), dilatometria, microscopia eletrônica de varredura (MEV), e ensaios mecânicos (tração, flexão, compressão, resistência ao impacto e microdureza). De forma geral, o efeito da sonificação da resina, em acetona ou THF, é altamente influenciado pela amplitude e tempo de ultra-som utilizado. Contudo, obtêm-se reduções na viscosidade de até 40% a mais quando se emprega THF. Ensaios de resistência à tração mostraram que os nanocompósitos produzidos com o auxílio da acetona tiveram aumento na rigidez de 46 e 62% quando da adição de 0,10 e 0,25% m/m de NCPSc, respectivamente. Análises de FTIR revelaram que o processo de sonificação e a adição de NCPSc não modificaram em grande extensão o grau de cura dos nanocompósitos preparados com o auxílio de THF. Porém, a análise estatística mostrou que cada fator estudado responde diferentemente a cada variável resposta térmica ou mecânica avaliada. Uma visão geral dos resultados indica que o uso da acetona acompanhado de sonificação para dispersar os nanotubos na matriz seria mais eficiente do que o uso do THF. Os resultados também sugerem que apenas a carboxilação dos nanotubos não é suficiente para melhorar, em grande extensão, a adesão e a transferência de tensão na interface nanotubo/matriz.

ABSTRACT

Factorial designs were used to evaluate the influence of the addition of acetone or tetrahydrofuran (THF) solvents, the sonication parameters and the content of carboxylated single walled carbon nanotubes (SWNTc) on the properties of epoxy matrix nanocomposites. Solvents and sonication were employed in an attempt to achieve adequate levels of dispersion of SWNTc in the matrix. Functionalized nanotubes were used to improve adhesion in the nanotube/matrix interface, allowing better load transfer. The produced samples were characterized by the following analysis, viscosity, gel permeation chromatography (GPC), infrared spectroscopy (FTIR), thermogravimetric analysis (TGA), differential scanning calorimetry (DSC), dilatometry, scanning electron microscopy (SEM) and mechanical testing (tensile, flexural, compression, impact and microhardness). Overall, the effect of sonication on the resin, in acetone or THF, is greatly influenced by the amplitude and duration of ultrasound. However, there are reductions in viscosity of up to 40% more with THF as solvent. Tensile tests showed that, for nanocomposites produced with the aid of acetone, stiffness increased 46 and 62% with the addition of 0.10 and 0.25 wt% of SWNTc, respectively. FTIR analysis revealed that the sonification process and the addition of SWNTc did not modify in large extent the curing degree of nanocomposites prepared with the aid of THF. Nevertheless, the statistical analysis showed that each studied factor responds differently to every thermal or mechanical variable evaluated. An overview of the results indicates that the use of acetone with sonification to disperse the nanotubes in the matrix would be more efficient than the use of THF. The results also suggest that chemical carboxylation of nanotubes only was not sufficient to improve adhesion and the load transfer at the nanotube/matrix interface to a high extent.

TRABALHO APRESENTADO

INTRODUÇÃO

Os nanotubos de carbono são estruturas únicas que exibem uma combinação notável de propriedades mecânicas, térmicas e elétricas. Estas características os tornam excelentes candidatos para substituir ou complementar reforços convencionais na fabricação de nanocompósitos poliméricos multifuncionais [MONIRUZZAMAN & WINEY, 2006]. A produção destes nanocompósitos representa uma nova fronteira na ciência dos materiais, uma vez que o reforço passa da escala micrométrica das tradicionais fibras de vidro e carbono para a escala nanométrica.

O emprego de baixos teores de nanotubos de carbono, geralmente abaixo de 1% m/m, em matrizes poliméricas pode produzir nanocompósitos com propriedades muito melhoradas. No entanto, o efeito de reforço tem se mostrado, muitas vezes, bem abaixo do esperado. Estas discrepâncias observadas são atribuídas à dispersão inconsistente dos nanotubos de carbono na matriz e à ineficiente transferência de tensão na interface nanotubo/matriz [FIEDLER et al., 2006].

Partículas em escala nanométrica exibem uma grande área superficial. Esta superfície age como uma interface para a transferência de tensão, mas também é responsável pela forte tendência dos nanotubos de carbono formarem aglomerados ocasionados pelas substanciais interações van der Waals entre as superfícies dos nanotubos [FIDELUS et al., 2005]. Ao mesmo tempo, devido ao longo comprimento dos nanotubos,

estes podem entrelaçar-se formando uma densa e robusta rede, sendo difícil dispersá-los em nanocompósitos [CHEN et al., 2001]. Para uma exploração eficiente das propriedades

dos nanotubos de carbono, estes devem ser esfoliados e homogeneamente dispersados dentro da matriz polimérica. Alguns métodos eficientes para promover a dispersão foram estudados e desenvolvidos recentemente, entre os quais pode-se citar, mistura sob alta taxa de cisalhamento, sonificação usando sonda de alta energia, moagem, uso de surfactantes e solventes, polimerização insitu de monômeros na presença de nanotubos e funcionalização

química [LIU & WAGNER, 2005; THOSTENSON & CHOU, 2006].

contenham grupos funcionais ligados à superfície, além de contribuir positivamente com a dispersão pode promover uma maior compatibilidade dos nanotubos com a matriz, conseqüentemente aumentando a transferência de tensão na interface. Estudos sugerem que a concentração de menos de 1% de grupos funcionais adequados pode melhorar a interação entre nanotubo e matriz polimérica sem prejudicar significantemente as propriedades do nanotubo [FRANKLAND et al., 2002].

OBJETIVOS

Geral

Estudar, a partir de planejamentos fatoriais de experimentos, como a adição de solventes e as condições de sonificação influenciam no processamento e nas propriedades de nanocompósitos de matriz epóxi reforçados com nanotubos de carbono de parede simples funcionalizados.

Específicos

Avaliar os efeitos da técnica de sonificação e do uso de solventes quanto à dispersão dos nanotubos de carbono na matriz.

Avaliar o efeito do uso de nanotubos de carbono funcionalizados com carboxilas quanto à dispersão e adesão nanotubo/matriz.

CAPÍTULO 1

1 ESTUDO BIBLIOGRÁFICO

1.1 Nanocompósitos

Os materiais compósitos são formados por dois ou mais constituintes quimicamente diferentes que devem estar separados por uma interface distinta. Os constituintes ou fases têm que estar presentes em proporções consideráveis, sendo misturados e combinados de tal forma que o material gerado apresente propriedades superiores às dos constituintes isolados [CALLISTER JUNIOR, 2002]. As fases de um compósito podem ser de natureza inorgânica/inorgânica, inorgânica/orgânica ou ainda orgânica/orgânica.

Em termos gerais, um material compósito consiste de:

(a) Fase matriz: é a fase contínua que envolve a outra fase e é responsável pela transferência de tensões;

(b) Fase reforço: é a fase descontínua que está dispersa na fase matriz e geralmente é mais rígida e mais resistente que a matriz.

A tendência atual na área de compósitos é a preparação de materiais em que a interação entre os constituintes ocorre em escala nanométrica ou molecular, desta forma pelo menos um dos constituintes deve apresentar dimensões nanométricas. Os compósitos obtidos deste modo são denominados nanocompósitos e apresentam propriedades distintas dos compósitos tradicionais em escala micrométrica [ORIAKHI, 2000].

Os reforços contendo dimensões nanométricas (1-500 nm) apresentam uma área superficial elevada, promovendo melhor dispersão na matriz e por isso uma melhora nas propriedades físicas do nanocompósito que dependem da homogeneidade do material [ESTEVES et al., 2004]. O grande interesse atual dos pesquisadores é aplicar reforços na

princípio, alguns tipos de material podem ser produzidos com formas e tamanhos nanométricos, mas nenhuma dessas partículas ganhou tanta atenção como os nanotubos de carbono (NC) [FIEDLER et al., 2006].

1.1.1 A Resina Epóxi como Matriz em Nanocompósitos

Resinas epóxis são amplamente utilizadas em uma gama de aplicações industriais, sobretudo no setor eletrônico, automotivo e aeroespacial [OOI et al., 2000] devido às suas

excelentes propriedades mecânicas e químicas, como alta resistência à tração e compressão e boa resistência química a solventes, além de baixo custo e facilidade de processamento [CHEN et al., 2007]. Essas propriedades mecânicas e químicas superiores são resultado do

processo de cura, em que a resina de baixa massa molar é transformada em um polímero de infinita massa molar com uma estrutura em rede tridimensional envolvendo segmentos da resina e do agente de cura [RIEGEL et al., 1999]. O processo de cura pode ser iniciado

pelo uso de diversos agentes de cura ou endurecedores, como as aminas (alifáticas e aromáticas), anidridos, isocianatos e resinas de amino formaldeído [OOI et al., 2000;

THOMAS et al., 2007]. Contudo, as propriedades da resina curada dependem

extensivamente da estrutura da resina e do endurecedor empregado, da extensão de cura, além do tempo e da temperatura de cura [CATALANI & BONICELLI, 2005; ZHANG & VYAZOVKIN, 2006].

Entre as várias resinas epóxis disponíveis comercialmente, a mais comumente utilizada é a resina a base de monômeros de éter diglicidílico do bisfenol A (DGEBA). A DGEBA apresenta muitas propriedades atrativas, como fluidez e baixa contração durante a cura. O produto curado tem boa resistência física, porém apresenta estabilidade térmica e resistência à flamabilidade relativamente baixas [JAIN et al., 2003]. A Figura 1 apresenta a

estrutura química de uma resina DGEBA.

Figura 1. Estrutura química da resina éter diglicidílico do bisfenol A (DGEBA).

focam extensivamente em resinas epoxídicas como fase matriz [CI & BAI, 2006]. Por exemplo, Moniruzzaman e colaboradores prepararam nanocompósitos de nanotubos de carbono de parede simples (NCPS) e epóxi pela mistura dos NCPS, previamente dispersos em um solvente, no epóxi através de forte agitação mecânica e posterior tratamento da mistura por aquecimento antes da adição do endurecedor. Estes pesquisadores observaram, com a adição de apenas 0,05% m/m de nanotubos, um aumento de 17% no módulo flexural e de 10% na resistência flexural quando comparado ao epóxi puro curado [MONIRUZZAMAN et al., 2006].

1.1.2 Nanotubos de Carbono

Em 1991, Sumio Iijima demonstrou a existência de uma nova forma elementar de carbono, os nanotubos [IIJIMA, 1991]. Nanotubos de carbono (NC) são longos cilindros formados por átomos de carbono ligados covalentemente numa rede hexagonal com diâmetro da ordem de nanômetros e comprimento da ordem de micrômetros. Sendo que as extremidades dos nanotubos podem estar ou não rematadas por semiestruturas de fulerenos.

Existem dois tipos básicos de NC, os nanotubos de carbono de parede simples (NCPS) e os nanotubos de carbono de paredes múltiplas (NCPM). Os NCPS podem ser considerados como uma folha única de grafeno enrolada em forma de um cilindro sem emenda. Já os NCPM consistem de vários cilindros de grafeno concêntricos com separação entre camadas de aproximadamente 0,34 nm [AWASTHI et al., 2005]. Um caso especial

de NCPM são os nanotubos de carbono de paredes duplas (NCPD) que são formados por dois cilindros concêntricos de grafeno. Espera-se que os NCPD tenham um módulo flexural maior do que os NCPS devido à presença de duas camadas e maior resistência que os NCPM devido ao tamanho menor [MONIRUZZAMAN & WINEY, 2006].

Os primeiros nanotubos observados por Iijima em 1991, consistiam de camadas múltiplas de grafeno. A existência dos NCPS foi descoberta só dois anos mais tarde [IIJIMA & ICHIHASHI, 1993]. A Figura 2 ilustra a estrutura dos NCPS e NCPM.

A estrutura atômica dos nanotubos é descrita em termos da quiralidade ou helicidade do tubo que é definida pelo vetor quiral, Ch, e pelo ângulo quiral, θ

THOSTENSON et al., 2001]. O vetor quiral, Ch = nâ1 + mâ2, é especificado mediante dois

números inteiros (n,m) conhecidos como índices de Hamada [HAMADA et al., 1992] e

pelos vetores unitários da rede hexagonal, â1 e â2. Um tubo é chamado armchair se n = m,

e zigzag quando n = 0 ou m = 0. Em todos os outros casos (n ≠ m ≠ 0) os tubos são

chamados de quirais e estão definidos pelo ângulo de helicidade θ. Se θ varia de 0° a 30°

podem-se gerar tubos partindo do tipo armchair até o zigzag como limites, passando pelos

tubos quirais [ROMERO et al., 2002]. A quiralidade dos nanotubos tem impacto

significante nas propriedades de transporte, particularmente nas propriedades eletrônicas. Em termos dos índices de Hamada, um nanotubo é metálico quando n-m é múltiplo de 3,

em caso contrário é semicondutor [BAUGHMAN et al., 2002]. Logo, todos os nanotubos

armchair são metálicos, enquanto que os zigzag e quirais podem ser metálicos ou

semicondutores.

Figura 2. Nanotubos de carbono classificados quanto ao número de camadas: (a) NCPS e (b) NCPM.

Fonte: http://www-ibmc.u-strasbg.fr/ict/images/SWNT_MWNT.jpg

Os NC são produzidos principalmente por três técnicas: descarga por arco elétrico, ablação por laser e deposição química de vapor (DQV) [BACSA et al., 2002; JIA et al.,

1999a; PARADISE & GOSWAMI, 2007]. Os métodos de descarga por arco elétrico e ablação por laser envolvem a deposição de átomos de carbono sublimados gerados pela evaporação de grafite sólido. Enquanto que na deposição química de vapor uma fonte de carbono gasoso é decomposta cataliticamente fazendo com que os nanotubos sejam depositados em um substrato e cresçam a partir deste em poucos milisegundos [SEN et al.,

2001]. Tipicamente, encontram-se subprodutos nos NC produzidos como fulerenos,

(a) (b)

carbono amorfo ou restos de materiais precursores como flocos ou nanopartículas de grafite e nanopartículas metálicas. Montoro e Rosolen desenvolveram um eficiente procedimento baseado em tratamento químico e separação física para purificar NCPS preparados pelo método de descarga por arco elétrico. Este procedimento mostrou-se apropriado para a obtenção de NCPS de alta pureza com o mínimo de danos nas paredes e mínima modificação no comprimento dos tubos [MONTORO & ROSOLEN, 2006]. Comparando os três métodos, a deposição química de vapor parece oferecer maior controle no crescimento e na estrutura dos nanotubos produzidos, além de ser um processo apropriado para escalas industriais [MONIRUZZAMAN & WINEY, 2006].

1.1.2.1 Nanotubos de Carbono de Parede Simples e suas Propriedades

A ligação covalente, a estrutura unidimensional única, o tamanho nanométrico e a alta razão de aspecto (comprimento/diâmetro) que caracterizam os NCPS concedem propriedades notáveis a estes nanotubos, incluindo uma excepcional alta resistência à tração, alta resiliência, propriedades eletrônicas variando de condutores a semicondutores e alta condutividade térmica [NIYOGY et al., 2002; TREACY et al.,1996].

Os NCPS seriam as fibras mais resistentes e de menor densidade na natureza. Resultados teóricos e experimentais mostram que os NCPS apresentam módulo de Young entre 640 GPa e 1 TPa [UCHIDA & KUMAR, 2005], resistência à tração de 50 a 500 GPa [XIE et al., 2005] e alongamento até a ruptura de 5-6% [DYKE & TOUR, 2004]. Salvetat

e colaboradores usando um microscópio de força atômica mediram o módulo de elasticidade e de cisalhamento de NCPS arranjados em cordas individuais, encontrando valores na ordem de 1 TPa e 1 GPa, respectivamente [SALVETAT et al., 1999]. A Tabela

1 fornece algumas das propriedades teóricas e experimentais dos NCPS em comparação com as propriedades das fibras de carbono.

Muitas aplicações têm sido propostas para os NC, incluindo nanocompósitos condutores e altamente resistentes, dispositivos de armazenamento e conversão de energia, displays de emissão de campo e fontes de radiação, meio para armazenamento de hidrogênio, sensores e biosensores, dispositivos semicondutores nanométricos, sondas e interconectores [BAUGHMAN et al., 2002; CURULLI et al., 2006; HUSSAIN et al.,

eletrônicas, térmicas e mecânicas de NC requerem uma manipulação em larga escala de suspensões estáveis. Infelizmente, os NC agregam-se facilmente em fardos e cordas e é difícil dispersá-los. Islam e colaboradores demonstraram um esquema simples para solubilizar frações de NCPS em água pela adsorção física não-específica de dodecilbenzeno sulfonato de sódio, mostrando que em 20 mg/mL aproximadamente 63% dos NCPS que estavam agregados em fardos foram esfoliados em tubos simples [ISLAM

et al., 2003].

Outras possibilidades interessantes para aplicações de nanotubos surgem quando se torna possível funcionalizá-los, ou seja, introduzir moléculas específicas na superfície dos NC de modo que eles possam executar alguma função química bem determinada [CAPAZ & CHACHAM, 2003].

Tabela 1. Propriedades de NCPS e fibras de carbono.

Propriedade NCPS Fibras de Carbono

Densidade específica 0,8 g.cm-3 2 g.cm-3 Módulo de elasticidade ~1 TPa ~300 GPa

Resistência 50-500 GPa ~5 GPa

Resistividade 5-50 . 10-6 .cm 1 . 10-3 .cm Expansão térmica Desprezível (teórico) -1 . 10-6 K-1 Estabilidade térmica >700°C (no ar);

2800°C (no vácuo)

500°C (no ar); 3000°C (no vácuo)

Fonte: DESAI & HAQUE, 2005; ENDO et al., 2001; SIQUEIRA et al., 2006; XIE et al.,

2005.

1.1.2.2 Funcionalização de Nanotubos de Carbono

Na primeira categoria, Liu e colaboradores desenvolveram um método novo e simples para modificar quimicamente NCPS preparados por DQV, fazendo com que NCPS agregados em corda reagissem com ácido peroxitrifluoroacético sob ultra-sonificação. As amostras caracterizadas após o tratamento demonstraram que os grupos trifluoroacético foram covalentemente fixados aos NCPS, tornando esses nanotubos solúveis em solventes polares como dimetilformamida, água e etanol [LIU et al., 2005].

YOKOI et al. reagiram NCPS com hidrazinas orgânicas em uma solução aquosa de

surfactante. Através de espectroscopia Raman constataram a ocorrência de funcionalização nas paredes dos nanotubos e análises elementares sugeriram a formação de ligações C–N. Esta funcionalização tornou os NCPS solúveis em solventes orgânicos na concentração de 70-100 mg/L [YOKOI et al., 2005].

Pekker e colaboradores relataram a hidrogenação de nanotubos de carbono via redução de Birch [PEKKER et al., 2001]. Outros exemplos incluem interações com tionina

[LI et al., 2004], reações com nitrenos, carbenos e radicais [BAHR et al., 2001;

BARTHOS et al., 2005; LIANG et al., 2004] e a cicloadição [2+1] [HOLZINGER et al.,

2004].

Na segunda categoria de reações de funcionalização, os ácidos carboxílicos ligados aos nanotubos originam-se de defeitos induzidos. Segundo Niyogi et al., quando os NC são

sonificados na presença de agentes oxidantes fortes como ácido nítrico (HNO3) ou ácido

sulfúrico (H2SO4) ou uma mistura de ambos, os nanotubos podem ser funcionalizados com

ácidos carboxílicos ou quinonas [NIYOGY et al., 2002] e conseqüentemente tornam-se

aptos para realizar reações químicas posteriores [KOSHIO et al., 2001].

Chen e colaboradores primeiramente relataram o uso de ácidos carboxílicos para fixar longas cadeias alquílicas a NCPS via ligações amida ou interações iônicas com o sal de amônio [CHEN et al., 2001]. Riggs e colaboradores mostraram que a esterificação de

ácidos carboxílicos pode ser aplicada para funcionalizar e solubilizar nanotubos de qualquer comprimento [RIGGS et al., 2000]. Uma vantagem das ligações éster é que elas

podem ser facilmente desfuncionalizadas via hidrólise catalítica em ácido ou base permitindo a recuperação dos nanotubos das amostras solúveis [SUN et al., 2002].

Marshall et al. funcionalizaram NCPS com ácidos carboxílicos através da

sonificação dos nanotubos em uma mistura concentrada de H2SO4 e HNO3 durante

complexo formado foi utilizada para monitorar o número de grupos de ácido carboxílico presentes nos NCPS, resultando em aproximadamente 1% após duas horas de sonificação [MARSHALL et al., 2006].

JIA e colaboradores empregaram funcionalização química e um ciclo de centrifugação-dispersão para dissolver e purificar NCPS preparados por descarga por arco elétrico. Eles usaram um tratamento a base de persulfato de potássio (K2S2O8) em solução

ácida que gerou grupos hidrofílicos, como carboxilas e hidroxilas, na superfície dos nanotubos sem causar destruição severa da estrutura dos NCPS, os quais se tornaram largamente solúveis em tetraidrofurano (THF) e em outros solventes orgânicos [JIA et al.,

2005].

As duas categorias de reações de funcionalização devem produzir efeitos diferentes na estrutura e propriedades intrínsecas dos NC. Mas, de acordo com Niyogi et al., com um

desenvolvimento posterior em processamentos químicos, as propriedades únicas desses NC podem chegar a revolucionar um importante número de indústrias, desde a indústria voltada para a biologia e medicina até a aeroespacial e eletrônica [NIYOGI et al., 2002].

1.1.3 Nanocompósitos Poliméricos Reforçados com Nanotubos de Carbono

Os nanotubos de carbono tornaram-se extremamente atrativos como fase reforço para produzir materiais compósitos de matriz polimérica com propriedades mecânicas, elétricas e térmicas aperfeiçoadas a partir da adição de baixos teores de NC [LAU & HUI, 2002; LAU et al., 2004]. No entanto, as propriedades dos nanocompósitos poliméricos

reforçados com NC dependem de certos fatores como a técnica usada para produzir os nanotubos; o processo de purificação dos nanotubos (se realizado); a quantidade e o tipo de impurezas presentes nos nanotubos; o diâmetro, o comprimento e a razão de aspecto dos nanotubos no nanocompósito (isolados, em cordas, e/ou em fardos); e a orientação dos nanotubos na matriz [MONIRUZZAMAN & WINEY, 2006].

dispersão dos nanotubos na matriz polimérica [FIEDLER et al., 2006; GOJNY &

SCHULTE, 2004; LIU & WAGNER, 2005].

Na tentativa de se utilizar NC para uma vasta área de aplicação, é essencial dispersá-los uniformemente na matriz. Alguns métodos efetivos para a dispersão dos NC foram desenvolvidos, incluindo os métodos químicos tais como, uso de surfactantes e solventes, polimerização insitu de monômeros na presença de nanotubos e funcionalização

química; e os métodos físicos como mistura sob alta taxa de cisalhamento, sonificação usando sonda de alta energia e moagem [LIU & WAGNER, 2005; THOSTENSON & CHOU, 2006]. Contudo, os métodos físicos podem ocasionar a fragmentação e destruição dos NC ou induzir danos severos na superfície dos nanotubos. Já os métodos químicos que envolvem funcionalização covalente ou não covalente têm sido bem estudados para melhorar a molhabilidade dos NC e reduzir a sua aglomeração em fases líquidas. Mas igualmente aos métodos físicos, também podem causar danos e acoplar impurezas aos NC devido a tratamentos com ácidos e temperaturas altas e a adsorção química, respectivamente [CHUN et al., 2006]. De forma geral, uma dispersão homogênea dos NC

pode ser alcançada empregando-se cada método isoladamente ou de forma combinada a outros métodos [LIAO et al., 2004].

O uso de surfactantes pode aumentar a dispersão dos NC, mas também pode ser problemático, porque o surfactante permanece no nanocompósito resultante podendo degradar as propriedades de transporte. Por exemplo, Bryning e colaboradores relataram que as condutividades térmicas de nanocompósitos de NCPS/epóxi foram muito mais baixas que aquelas dos nanocompósitos preparados com a mesma quantidade de NCPS sem surfactante [BRYNING et al., 2005]. As moléculas de surfactante também podem

alterar a matriz polimérica como mostrado por Sundararajan et al., onde o surfactante

triton X-100 induziu cristalização no policarbonato afetando a transparência e as propriedades mecânicas do nanocompósito [SUNDARARAJAN et al., 2004].

Estudos prévios em sistemas de nanocompósito NC/polímero sugerem que a ligação química entre NC e a matriz polimérica pode ou não existir [WONG et al., 2003].

Um exame acurado da superfície de fratura do nanocompósito NCPM/poli(hidroxiamino éter) por Bower e colaboradores, mostrou um efetivo contato e aderência do polímero com a maioria dos nanotubos, e em alguns casos, a superfície inteira do nanotubo estava coberta por uma camada de polímero [BOWER et al., 1999]. No estudo de Jia et al., NC foram

polimerização in situ. Ligações químicas produzindo uma forte adesão interfacial entre

NC/poli(metilmetacrilato) foram confirmadas por espectroscopia de transmissão no infravermelho [JIA et al., 1999b].

De acordo com Wong et al., está bem estabelecido, com base em décadas de

pesquisa em compósitos reforçados com micro fibras, que a tensão de cisalhamento interfacial reforço/matriz é um parâmetro crítico que controla a eficiência da transferência de tensão e conseqüentemente algumas das mais importantes propriedades mecânicas do compósito como o módulo de elasticidade, a resistência à tração, a resistência à fratura, bem como o comportamento do compósito em longo prazo [WONG et al., 2003].

1.1.3.1 Dispersão e Adesão de Nanotubos de Carbono em Matrizes Poliméricas

Resultados experimentais de produção de nanocompósitos poliméricos reforçados com NC sugerem que a dispersão dos nanotubos na matriz polimérica é uma tarefa desafiadora [SUN et al., 2002]. Conforme comentado anteriormente, as propriedades

resultantes destes nanocompósitos estão diretamente relacionadas ao grau de dispersão e também a transferência de tensão na interface NC/matriz. A seguir, serão relatados a técnica de sonificação e o uso de solventes para promover melhorias na dispersão dos NC em uma matriz polimérica, e a técnica de funcionalização química para gerar adesão interfacial, além de aumentar a dispersão. A técnica de calandragem utilizada atualmente para a dispersão homogênea dos NC sem reduzir a razão de aspecto também será brevemente comentada.

1.1.3.1.1 Sonificação

O ultra-som é conhecido por acelerar as reações químicas e a transferência de massa a temperaturas e pressões ambientes. Estes efeitos são causados pela cavitação, que é o colapso de bolhas microscópicas em um líquido. Os efeitos químicos da cavitação surgem das condições extremas da bolha (5000 K e 200 bar) e das altas taxas de cisalhamento (107 s-1) geradas na implosão da bolha [KUIJPERS et al., 2004]. O ultra-som

sonoquímicas de superfície de polímeros, clivagem de cadeias poliméricas em solução, dispersão de reforços e outros componentes em matrizes poliméricas [MARTINES et al.,

2000; SHIM et al., 2002].

A exposição prolongada de soluções contendo macromoléculas em ultra-som de alta energia produz redução permanente na viscosidade da solução [MARTINES et al.,

2000]. Estudos mostram que a indução de cisão em polímeros através de ultra-som é um processo não-randômico, com a cisão ocorrendo aproximadamente no centro da cadeia. Madras e colaboradores, estudaram a degradação ultra-sônica do poliestireno e do poli(vinil acetato) em clorobenzeno. Medidas de cromatografia por permeação em gel (GPC) das amostras degradadas confirmaram que a clivagem das cadeias durante a degradação ultra-sônica ocorre preferencialmente próxima ao centro da cadeia polimérica [MADRAS et al., 2000].

Amostras de uma resina epóxi, antes da adição do endurecedor, foram expostas a uma sonda de ultra-som de 750 W a 40% de amplitude. Neste estudo, foi relatado que o processo de sonificação resultou em reações de cura mais rápidas, densidades mais baixas e resistência à flexão e rigidez do epóxi curado estatisticamente comparáveis ao epóxi não sonificado. Isto foi verdadeiro se o tempo de sonificação não ultrapassasse dois minutos, caso contrário, ocorria uma redução nas propriedades mecânicas [BERNARD et al., 2006].

LU e colaboradores irradiaram amostras de NC suspensas em diclorometano por períodos de tempo de 5 a 20 minutos usando uma sonda com 17 W de potência. Micrografias eletrônicas dos nanotubos sonificados revelaram alta concentração de defeitos, tais como, dobras e empenamentos. O aumento do tempo de sonificação causou danos ainda maiores e mais sérios. De fato, o processo de cavitação foi tão enérgico que aumentou a desordem das estruturas de carbono resultando em formação de carbono amorfo. Esses pesquisadores também observaram que a deformação estrutural nos tubos é dependente do solvente, sendo menos prejudicial a sonificação em água ou etanol, pois a eficiência de transferência de energia muda conforme o solvente [LU et al., 1996].

[HENNRICH et al., 2007].

Furtado e colaboradores usaram um banho ultra-sônico de baixa potência para separar e dissolver NCPS, previamente purificados, nos solventes N,N-dimetilformamida e N-metil-2-pirrolidona. Descobriram que ambos os solventes produziram um alto grau de

tubos isolados sem ocasionar danos aos NCPS durante o processo de sonificação. Ainda determinaram que longos períodos de tempo de ultra-som não trazem benefício adicional para a dispersão [FURTADO et al., 2004].

Brown et al. dispersaram NCPS através de sonificação em agentes de cura a base

de diaminas para tentar aumentar a dispersão de NCPS no epóxi. A diamina alifática de polioxipropileno formou uma suspensão estável com os NCPS conduzindo a uma dispersão homogênea dos nanotubos no epóxi curado. Entretanto, imagens de microscopia eletrônica de transmissão (MET) indicaram que pequenas cordas de NCPS, a maioria abaixo de 15 nm de diâmetro, estavam presentes no nanocompósito apesar de a amostra estar visualmente homogênea [BROWN et al., 2005].

1.1.3.1.2 Uso de Solventes

Os solventes são utilizados para produzir suspensões estáveis de NC desagregados facilitando a mistura e dispersão dos NC na matriz polimérica a fim de gerar um nanocompósito com propriedades desejáveis. O uso de NC solubilizados pode oferecer vantagens significantes em muitos casos [SUN et al., 2002].

No trabalho de Lau et al., NCPS foram dispersos em diferentes solventes e

Song e Youn estudaram os efeitos de diferentes estados de dispersão de NCPM sobre as propriedades reológicas, mecânicas, elétricas e térmicas de nanocompósitos de matriz epóxi. Os estados de dispersão foram alterados pela adição ou não do solvente etanol. Foram considerados como nanocompósitos com boa dispersão aqueles nos quais o solvente foi empregado, e nanocompósitos com baixa dispersão aqueles preparados sem a adição do solvente. Imagens de microscopia eletrônica de transmissão e microscopia eletrônica de varredura com emissão de campo (FE-SEM) mostraram a existência de uma fraca interação interfacial entre NC e matriz polimérica. Estes pesquisadores também constataram que os nanocompósitos contendo NC pouco dispersos exibiam alto módulo de armazenamento e de perda e viscosidade complexa em relação aqueles contendo NC bem dispersos. Os melhores aumentos na resistência à tração e no alongamento à ruptura foram encontrados para os nanocompósitos com boa dispersão. Ainda observaram que ambos os nanocompósitos, com NC bem ou pouco dispersos, apresentaram um limiar de percolação de condutividade elétrica a teores inferiores a 0,5% m/m de NC. Porém, os nanocompósitos com NC bem dispersos apresentaram condutividades elétrica e térmica muito mais altas, visto que uma dispersão eficiente pode efetivamente promover caminhos de condutividade ainda que seja a baixos teores [SONG & YOUN, 2005].

1.1.3.1.3 Funcionalização Química

introduzem defeitos na estrutura das paredes dos nanotubos. Estes defeitos tendem a diminuir a resistência do nanotubo como fase reforço.

A funcionalização química é especialmente atrativa, pois pode melhorar a processabilidade e aumentar a dispersão e a força de ligação entre nanotubo/polímero, resultando em melhoramento das propriedades mecânicas do nanocompósito [LIU & WAGNER, 2005]. A formação de uma forte interface em nanocompósitos de NC/polímero pode ser alcançada através da funcionalização no comprimento ou apenas nas extremidades dos nanotubos [AJAYAN et al., 2000].

A funcionalização covalente de NCPS tem expandido significantemente a utilidade desses nanotubos como fase reforço. Dyke e Tour constataram que este tipo de funcionalização pode aumentar a interação interfacial NC/polímero produzindo aumentos excepcionais no módulo de elastômeros ao mesmo tempo em que as propriedades de alongamento até a ruptura são retidas [DYKE & TOUR, 2004]. De acordo com Gojny e colaboradores, amostras contendo 0,1% m/m de NCPD amino-funcionalizados em um sistema epóxi também revelaram intensa interação interfacial e boa dispersão, resultando em um significante acréscimo na resistência à fratura para estes nanocompósitos [GOJNY

et al., 2004]. Diferentemente, Hadjiev et al., mostraram que NCPS funcionalizados com

octadecilamina em nanocompósitos de matriz epóxi resultam em fraca interação entre NC/epóxi, ocorrendo empenamento dos nanotubos sob compressão devido à falta de uma interação interfacial efetiva [HADJIEV et al., 2006].

Métodos que envolvem uma rota oxidativa para formar NC funcionalizados com ácidos carboxílicos que são subseqüentemente convertidos em outros grupos funcionais via reações padrão de condensação, são largamente relatados. Wang e colaboradores prepararam filmes nanocompósitos de poli(N-vinil carbazol), contendo grupos hidroxilas

pendentes, com NCPS funcionalizados sob condições de reação típica para a esterificação de ácidos carboxílicos. A dispersão alcançada dos NCPS no poli(N-vinil carbazol)

aparentemente intensificou a dissipação de carga sob foto-iluminação [WANG et al.,

2005]. Em outro estudo, NCPS foram oxidados por incubação em uma mistura de ácido nítrico e ácido sulfúrico para introduzir grupos carboxílicos nos nanotubos. Em seguida, os NCPS carboxilados foram modificados covalentemente com cadeias poliméricas de poli(N-isopropilacrilamida) com grupos terminais amina. Com esta pesquisa, mostrou-se

várias composições e funções que venham a melhorar a compatibilidade dos NC com a matriz polimérica em nanocompósitos [KITANO et al., 2007].

Consideráveis aperfeiçoamentos na dispersão e adesão interfacial foram observados em nanocompósitos de matriz epóxi com NCPS funcionalizados a partir de um tratamento ácido otimizado de H2SO4/70% HNO3 e subseqüente fluorinação. Os nanocompósitos

contendo 1% m/m de nanotubos funcionalizados apresentaram melhoras nas propriedades mecânicas, houve um aumento de 30% no módulo de elasticidade e de 18% na resistência à tração. Os nanotubos foram integrados no nanocompósito através da formação de fortes ligações covalentes com o epóxi [ZHU et al., 2003].

Uma notável desvantagem da funcionalização covalente é o rompimento da conjugação estendida dos NC. Enquanto o impacto deste rompimento é limitado para as propriedades mecânicas e provavelmente térmicas de nanocompósitos, o impacto nas propriedades elétricas é intenso, já que o espalhamento de elétrons é favorecido em cada local onde se encontra um grupo funcional covalentemente ligado [MONIRUZZAMAN &WINEY, 2006].

1.1.3.1.4 Calandragem

Gojny e colaboradores utilizaram a técnica de calandragem, um método comum para dispersar micropartículas na indústria, na tentativa de dispersar homogeneamente NC em matrizes epóxis [GOJNY et al., 2004; GOJNY et al., 2005]. Utilizando uma calandra

1.1.4 Propriedades dos Nanocompósitos Reforçados com Nanotubos de Carbono

Baixos teores de nanotubos de carbono são capazes de melhorar imensamente as propriedades mecânicas, térmicas e elétricas de nanocompósitos em relação à matriz polimérica pura. Contudo, é necessário ressaltar que o alcance dessas propriedades otimizadas depende de vários fatores, incluindo o tipo de NC (NCPS, NCPM, NCPD), a quiralidade, a pureza, as dimensões do NC [MONIRUZZAMAN & WINEY, 2006], além dos já mencionados, estado de dispersão na matriz polimérica e efetiva adesão interfacial nanotubo/matriz.

1.1.4.1 Propriedades Mecânicas

Nanocompósitos modificados com NC podem exibir extraordinárias propriedades mecânicas devido à elevada resistência e rigidez desta forma alotrópica de carbono. Para a performance mecânica, a dispersão uniforme e a adesão interfacial aparecem como fatores chave [PARK et al., 2007]. Mas de acordo com Xiao e Gillespie, o módulo de Young e a

resistência de nanocompósitos com NC também são sensíveis à fração volumétrica do reforço e ao diâmetro dos tubos [XIAO & GILLESPIE, 2006].

Zhang e colaboradores produziram nanocompósitos de NCPM/poliamida 6 com ótimo melhoramento das propriedades mecânicas. Os ensaios mecânicos mostraram que, comparados à poliamida 6 pura, o módulo de elasticidade, a resistência à tração, e a dureza dos nanocompósitos aumentaram cerca de 115%, 120% e 67%, respectivamente, com a incorporação de apenas 1% m/m de NCPM. Observações de microscopia eletrônica de varredura (MEV) da superfície de fratura dos nanocompósitos indicaram uma dispersão homogênea dos nanotubos na matriz e uma forte adesão interfacial [ZHANG et al., 2004].

Da mesma forma, Qian et al. dispersaram homogeneamente 1% m/m de NCPM em matriz

de poliestireno, resultando em aumentos de 36-42% no módulo de elasticidade e de ~25% na tensão de ruptura, indicando uma significante transferência de tensão na interface nanotubo/matriz [QIAN et al., 2000].

relação à matriz pura. A melhora variou entre 18 e 35% para os nanocompósitos com NCPS. Para aqueles com NCPM foi observado um aumento que chegou a 70% quando da inclusão de 0,5% m/m NCPM e a 50% quando da inclusão de 0,05%. Micrografias de MEV mostraram uma boa dispersão dos nanotubos e um apropriado molhamento destes pela matriz [FIDELUS et al., 2005].

Em experimentos realizados com nanocompósitos de NCPM/epóxi foi observado que o módulo de compressão era maior que o módulo de elasticidade, sugerindo que a transferência de tensão da matriz para os NCPM é muito mais alta sob compressão. De acordo com Schadler e colaboradores, estes resultados podem ser explicados pelo fato que, durante a transferência de tensão, apenas as camadas externas dos NCPM participam na tração enquanto que todas as camadas respondem à compressão [SCHADLER et al.,

1998].

Ci e Bai prepararam nanocompósitos de NC/epóxi com teor fixo de 0,5% m/m de NC e matrizes de rigidez variada. O papel de reforço dos NC nestas matrizes foi analisado por MEV e por ensaios mecânicos. No nanocompósito de matriz considerada macia e dúctil, os NC conferiram um significante papel de reforço devido a um processo de cura possivelmente acelerado e a uma melhor interface adjacente. Já no compósito de matriz rígida, a interação interfacial foi fraca devido à completa rede de ligações cruzadas das moléculas de polímero em volta dos NC, assim os nanotubos contribuíram muito pouco para as propriedades mecânicas do nanocompósito [CI & BAI, 2006].

Liu e Wagner avaliaram as propriedades mecânicas de nanocompósitos de NC quimicamente funcionalizados incorporados às resinas epóxis designadas como borrachosa e vítrea. Em ambos os casos, fortes ligações covalentes foram criadas entre os NC e a matriz. Em comparação à resina pura, um significante aumento na resistência foi obtido para o sistema borrachoso com a adição de 1% m/m de NCPM, também se observou 28% de aumento no módulo de Young. No caso do epóxi vítreo, houve mais de 50% de acréscimo na resistência ao impacto, indicando que estes NC funcionalizados podem ser utilizados como componente de reforço para nanocompósitos de resinas epóxis quebradiças [LIU & WAGNER, 2005].

ambiente subiu cerca de 0,63 GPa com a adição de apenas 0,3% m/m de NCPS funcionalizados, representando um aumento de 20% se comparado ao epóxi puro. Entretanto, a resistência ao impacto Izod do nanocompósito caiu levemente com o aumento do teor de NC [MIYAGAWA & DRZAL, 2004]. Esses pesquisadores observaram ainda que os NCPS foram bem separados individualmente devido a fluorinação resultando em boa dispersão dos NC na matriz epóxi.

Valentini e colaboradores propuseram uma metodologia que mostra como a reação de 0,1% de NCPS fluorinados ou não com um endurecedor à base de amina primária alifática pode ser usada para preparar um material nanocompósito de matriz epóxi [VALENTINI et al., 2007]. De modo geral, a resistência à tração aumentou em relação ao

sistema puro. Porém no caso dos nanocompósitos preparados com NCPS não funcionalizados, a resistência à tração e o alongamento até a ruptura foram mais baixos do que para os nanocompósitos com NCPS fluorinados. Considerando o módulo de elasticidade, o sistema com NCPS funcionalizados mostrou um pequeno aumento (1,72 GPa) em relação ao nanocompósito com NCPS não funcionalizados (1,69 GPa), no entanto ambos apresentaram módulos muito superiores ao da resina pura (1,10 GPa). Imagens de MEV da superfície de fratura mostraram a presença de aglomerados de nanotubos, sendo menos evidentes nos nanocompósitos com NCPS funcionalizados.

Nanocompósitos de epóxi reforçado com NCPM amino funcionalizados foram preparados por Shen e colaboradores empregando agitação mecânica e sonificação. Resultados dos ensaios de flexão mostraram que há uma tendência de a resistência à flexão aumentar com a adição de NCPM. Após a adição de 1% m/m de NCPM a resistência à flexão aproximadamente dobrou enquanto o módulo flexural sofreu leve alteração. Imagens de MEV confirmaram que os NC estavam encaixados e firmemente presos à matriz indicando que existe uma forte ligação interfacial entre os NC e o epóxi. Além disso, o tratamento de funcionalização providenciou uma dispersão relativamente mais homogênea dos NC na matriz [SHEN et al., 2007]. Yaping et al. também produziram

nanocompósitos de matriz epóxi com 0,2, 0,4, 0,6 e 1,0% m/m de NCPM amino funcionalizados. As melhores propriedades mecânicas destes nanocompósitos foram observadas para o teor de 0,6% m/m de NCPM, quando a resistência ao impacto e a flexão e o módulo flexural aumentaram 80, 100 e 58%, respectivamente [YAPING et al., 2006].

ultra-sonificação [KIM et al., 2006]. A resistência à tração e o alongamento até a ruptura dos

nanocompósitos produzidos foi maior do que para o sistema NCPM não tratados/epóxi, uma vez que os grupos funcionais que foram introduzidos na superfície dos nanotubos realmente são capazes de promover uma adesão interfacial entre os nanotubos e a matriz circundante. Em particular, a resistência à tração dos nanocompósitos com NCPM tratados por plasma aumentou 124%, comparada à resina pura. Já o módulo de Young aumentou pouco para todos os sistemas estudados, mas também foi especialmente mais elevado para aqueles nanocompósitos com NCPM tratados por plasma.

1.1.4.2 Propriedades Térmicas

A excelente condutividade térmica de nanotubos individuais gera a expectativa de que estes possam aumentar a condutividade térmica de nanocompósitos poliméricos. Segundo Gojny et al., a razão de aspecto e a adesão interfacial são identificadas como os

parâmetros dominantes no aumento relativo da condutividade térmica [GOJNY et al.,

2006]. Gao e colaboradores investigaram teoricamente a condutividade térmica efetiva de nanocompósitos baseados em NC/poliimida. Uma dependência não linear da condutividade térmica efetiva com o volume da fração de NC foi predita. Resultados numéricos mostraram que embora os NCPS tenham condutividade térmica mais alta que os NCPM, eles induzem menos condutividade efetiva no nanocompósito devido à resistência interfacial [GAO et al., 2007].

Usando a análise termogravimétrica, alguns estudos têm relatado uma melhora na estabilidade térmica de nanocompósitos de NC/polímero quando comparados aos polímeros puros. Especificamente, a temperatura de início de decomposição térmica, Tonset,

e a temperatura de velocidade máxima de perda de massa, Tpeak, são mais altas nestes

nanocompósitos. Alguns mecanismos sugerem que NC dispersos na matriz poderiam impedir o fluxo do produto de degradação e assim, retardar o início da decomposição. Já a camada polimérica próxima aos nanotubos poderia degradar de forma mais lenta, o que deslocaria a Tpeak para temperaturas mais altas. Outros mecanismos atribuem o aumento da

Shen et al. verificaram que tanto NCPM puros quanto amino funcionalizados são

capazes de elevar a temperatura de início de decomposição de uma matriz epóxi. Contudo,

a Tonset claramente se torna mais elevada com a adição de NCPM funcionalizados devido a

melhor dispersão destes e da forte interação interfacial com a resina. Houve um aumento na Tonset de aproximadamente 30 ºC com a adição de 0,25% m/m de NCPM

funcionalizados. No entanto, para teores mais altos de NCPM (1% m/m) a temperatura de decomposição decaiu levemente, provavelmente devido à formação de aglomerados de NCPM na matriz [SHEN et al., 2007].

Gojny e Schulte também estudaram a influência de NCPM amino funcionalizados e não funcionalizados nas propriedades térmicas de um nanocompósito NCPM/epóxi. Os resultados mostraram uma dependência do teor de nanotubos com a Tg. O aumento do teor

de nanotubos (0,05-0,75% m/m) gerou aumento da Tg. As amostras contendo NC

funcionalizados influenciaram a Tg mais fortemente quando comparadas às amostras de

nanocompósitos contendo a mesma quantidade de NC não funcionalizados, provando assim, a importância da funcionalização dos NC na interação interfacial entre polímero e NC [GOJNY & SCHULTE, 2004]. Da mesma forma, Zhou et al. realizaram estudos com

nanocompósito de NCPM/epóxi com a fase reforço variando de 0,1-0,4% m/m a fim de identificar o efeito do teor de NC nas propriedades térmicas. Resultados de análise dinâmico-mecânica (DMA) indicaram um acréscimo de até 22°C na Tg . No entanto,

devido à baixa densidade de ligações cruzadas do sistema em estudo, observou-se em análise de TGA, um decréscimo na temperatura de início de decomposição térmica para amostras com 0,4% de NC [ZHOU et al., 2007].

Moisala e colaboradores determinaram as condutividades térmicas de nanocompósitos de epóxi contendo 0,005-0,5% de NCPS ou NCPM dispersos por mistura sob alta taxa cisalhante. A condutividade térmica a temperatura ambiente das amostras com NCPM aumentou muito sutilmente em função do teor de reforço, e para o caso dos NCPS esta foi ainda mais baixa que a do próprio epóxi puro. Segundo os autores, parece possível que exista uma dificuldade fundamental em se transferir calor da matriz para os NC [MOISALA et al., 2006]. Entretanto, Biercuk et al. conseguiram aprimorar as