DEPARTAMENTO DE ENGENHARIA MECÂNICA – DEM

PROGRAMA DE PÓS-GRADUAÇÃO EM CIÊNCIA E ENGENHARIA DE MATERIAIS – PGCEM

ANAEL PREMAN KRELLING

ESTUDO DO COMPORTAMENTO TRIBOLÓGICO DO AÇO AISI H13 SUBMETIDO A TRATAMENTO TERMOQUÍMICO DE BORETAÇÃO

K92e

Krelling, Anael Preman. Estudo do comportamento tribológico do aço AISI H13 submetido a tratamento termoquímico de boretação / Anael Preman Krelling; orientador: Júlio Cesar Giubilei Milan. – Joinville, 2012.

88 f. : il ; 30 cm.

Incluem referências.

Dissertação (mestrado) – Universidade do Estado Santa Catarina, Centro de Ciências Tecnológicas, Mestrado em Ciências e Engenharia de Materiais, Joinville, 2012.

1. Metais. 2. Boretação. I. Milan, Júlio Cesar Giubilei.

ESTUDO DO COMPORTAMENTO TRIBOLÓGICO DO AÇO AISI H13 SUBMETIDO A TRATAMENTO TERMOQUÍMICO DE BORETAÇÃO

Dissertação apresentada ao Curso de Pós-Graduação em Ciência e Engenharia de Materiais do Centro de Ciências Tecnológicas, da Universidade do Estado de Santa Catarina, como requisito parcial para obtenção do grau de Mestre em Ciência e Engenharia de Materiais.

Orientador: Prof. Dr. Júlio César Giubilei Milan

Co-orientador: Prof. Dr. César Edil da Costa

À Coordenação de aperfeiçoamento de Pessoal de Nível Superior (CAPES) pela bolsa de estudo.

Ao professor Júlio César Giubilei Milan pela orientação e apoio nos momentos de dúvida.

Ao professor César Edil da Costa por ter me co-orientado durante o mestrado.

A todos os professores do Programa de Pós-Graduação em Ciência e Engenharia de Materiais – PGCEM que de alguma forma contribuíram para a realização desse trabalho.

À Universidade do Estado de Santa Catarina – UDESC pela infra-estrutura oferecida.

KRELLING, Anael Preman. Estudo do Comportamento Tribológico do Aço AISI H13 Submetido a Tratamento Termoquímico de Boretação. 2012. 88 f. Dissertação (Mestrado em Ciência e Engenharia de Materiais – Área: Metais) – Universidade do Estado de Santa Catarina. Programa de Pós-graduação em Ciência e Engenharia de Materiais, Joinville, 2012.

Neste trabalho foram realizados tratamentos termoquímicos de boretação por via sólida com pó comercial Ekabor® 1-V2 e ―mistura‖ boretante, além de tratamentos térmicos de têmpera e revenimento em aço ferramenta AISI H13 com o intuito de comparar e avaliar o comportamento tribológico e as propriedades adquiridas para quatro condições estudadas, sendo elas: boretação com pó Ekabor®, boretação com pó Ekabor® seguida de têmpera e revenimento, boretação com uma ―mistura‖ como agente boretante e condição apenas temperada e revenida. Testes de desgaste por deslizamento foram realizados em tribômetro de pino-sobre-disco para avaliação do coeficiente de atrito e volume de material removido (avaliado com o auxílio de perfilômetro). Após os ensaios de desgaste as amostras foram cortadas transversalmente para avaliação metalográfica através de microscopia óptica, microscopia eletrônica de varredura e microdureza. Os mecanismos de desgaste foram analisados por microscopia eletrônica de varredura. Difratometria de raios-X foi utilizada para a comprovação da formação da camada de boretos. Os resultados mostraram que o tratamento de boretação, independentemente do agente boretante utilizado, é eficaz no aumento da resistência ao desgaste. A espessura das camadas de boretos foi maior para boretação realizada com pó Ekabor® em comparação com a ―mistura‖ boretante, esta última, apesar disto, apresentou melhoria significativa em comparação com a condição de têmpera e revenimento. Vários são os mecanismos de desgaste que ocorrem no ensaio por deslizamento sendo que o mecanismo de desgaste por adesão foi reduzido com a realização dos tratamentos de boretação.

KRELLING, Anael Preman. Study of Tribological Behavior of AISI H13 Steel Subjected to Boriding Thermochemical Treatment. 2012. 88 f. Dissertation (Master’s Degree on Materials Science and Engineering – Area: Metals) – Santa Catarina State University, Post Graduation Program in Science and Materials Engineering, Joinville, 2012.

In this work, solid boriding thermochemical treatment was carried out using Ekabor® 1-V2 and one ―blend‖ as boriding agents and heat treatment of quenching and tempering of AISI H13 tool steel in order to compare and evaluate the tribological behavior and the properties acquired for four studied conditions, that were: Ekabor® powder boriding, Ekabor® powder boriding followed by quenching and tempering, boriding with a ―blend‖ as boriding agent and quenched and tempered condition. Sliding wear tests were performed in pin-on-disc apparatus in order to evaluate the friction coefficient and the volume of material removed (measured with the aid of a profiling equipment). After the wear tests the samples were transversally cut for metallographic evaluation by optical and scanning electron microscopy. X-ray diffraction was used to confirm the formation of borided layer. The results showed that the boriding treatments, regardless the boriding agent used, are effective in increasing wear resistance. The thickness of borided layer was greater for boriding with Ekabor® powder than the ―blend‖ agent, this one, nevertheless, showed significant improvement in wear resistance compared to the quenched and tempered condition. There are several wear mechanisms that take place in the sliding wear test but the adhesive wear mechanism was reduced by boriding treatment.

Figura 1 – Diagrama de equilíbrio Fe-B ... 18

Figura 2 – Representação esquemática dos estágios de crescimento termoquímico dos cristais de Fe2B: estágio 1, crescimento na superfície metálica; estágio 2, crescimento nas regiões mais externas da amostra metálica; e estágio 3, crescimento em maior profundidade, levando a uma forte orientação (002) ... 20

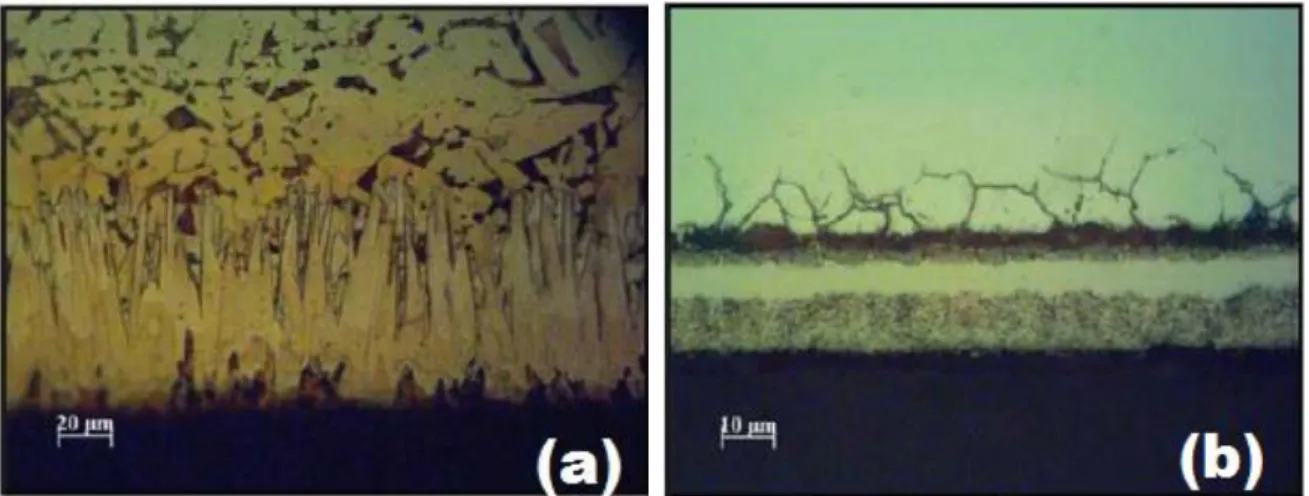

Figura 3 – Seção transversal de uma camada de FeB/Fe2B em ferro, mostrando a morfologia colunar das fases e a trinca propagando-se preferencialmente na interface das fases FeB e Fe2B ... 22

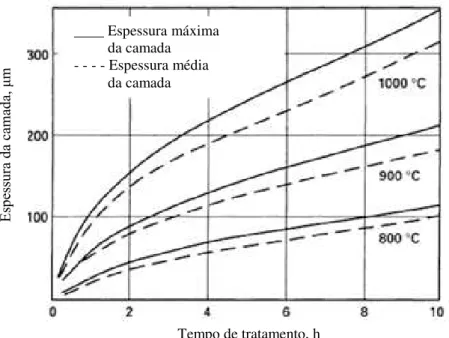

Figura 4 – Efeito do tempo e da temperatura na espessura de camada na boretação sólida de aço baixo carbono (Ck 45) ... 23

Figura 5 – Influência do teor de liga na morfologia e espessura da camada de boretos. (a) 1018, (b) AISI 304 ... 24

Figura 6 – Microestrutura do aço AISI H13 boretado a pó a 1000 °C por 4 h ... 25

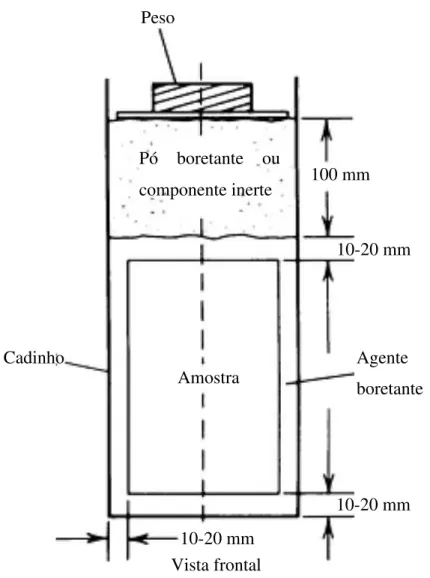

Figura 7 – Diagrama de empacotamento para peça única no processo de boretação com pó .. 27

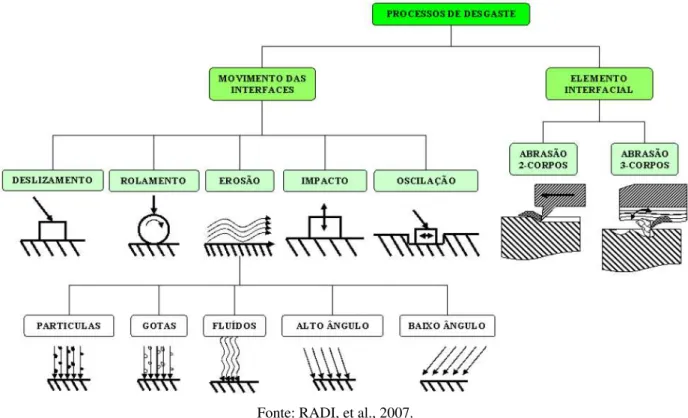

Figura 8 – Diagrama dos processos de desgaste em função do elemento interfacial e do tipo de movimento das interfaces ... 29

Figura 9 – Processo de transferência de metal devido á adesão ... 31

Figura 10 – Mecanismo de formação de partícula de transferência por adesão ... 32

Figura 11 – Mecanismo de formação de camada de transferência ... 33

Figura 12 – Mecanismo de formação de ranhuras nas superfícies desgastadas por partículas transferidas encruadas ... 34

Figura 13 – Modelo alternativo da deformação no contato de asperezas aderidas ... 34

Figura 16 – Níveis de deformação numa superfície deformada ... 38

Figura 17 – Ilustração esquemática do processo de nucleação e propagação de trinca superficial ... 39

Figura 18 – Ilustração do mecanismo de formação de partícula de desgaste devido ao crescimento de trinca a partir da superfície e exemplo de formação de partícula de desgaste em ferro fundido ... 40

Figura 19 – Formação de partículas de desgaste devido à delaminação: (a) suavização da superfície mais mole; (b) acúmulo de deformação abaixo da superfície; (c) nucleação de trincas sub-superficiais; (d) formação de partículas de desgaste finas e alongadas... 41

Figura 20 – Processo de formação de trinca sub-superficial pelo crescimento e ligação de vazios ... 42

Figura 21 – Modos de desgaste abrasivo a dois e três corpos ... 43

Figura 22 – Mecanismos de desgaste abrasivo ... 44

Figura 23 – Mecanismos de microcorte (a), formação de aresta (b) e microsulcamento (c) ... 44

Figura 24 – Deformação do substrato durante a passagem de um grão ... 46

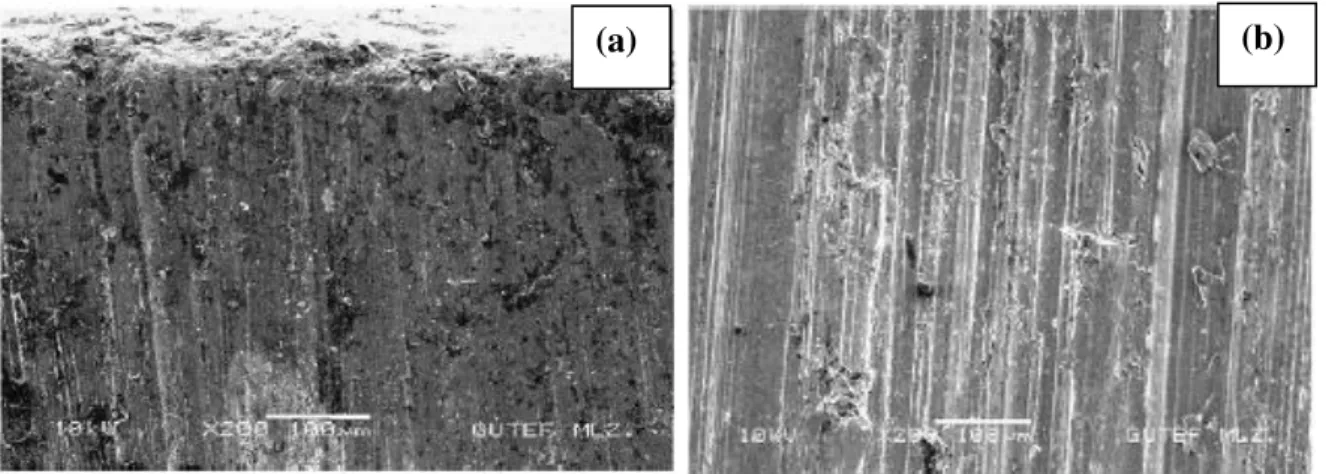

Figura 25 – Imagens da superfície de desgaste de aço 8620 submetido a desgaste abrasivo. (a) amostra boretada a 960 °C por 6 h; (b) amostra não boretada ... 48

Figura 26 – Aço US 37-1 boro-nitretado. Identações de microdureza estão indicadas... 49

Figura 27 – Fluxograma do trabalho experimental ... 51

Figura 28 – Materiais utilizados para boretação. (a) Ekabor® 1-V2, (b) Mistura, (c) forno tipo mufla ... 53

Figura 29 – Representação gráfica dos tratamentos térmicos e termoquímicos realizados ... 53

Figura 30 – Tribômetro para ensaio de desgaste por deslizamento do tipo pino-sobre-disco.. 54

Figura 33 – Verificação do perfil da pista de desgaste. (a) rugosímetro (b) detalhe da amostra durante a medição ... 56

Figura 34 – Imagem obtida no programa Mountaisn Map Universal do perfil da pista de desgaste ... 56

Figura 35 – Comparação da rugosidade entre as amostras tratadas termicamente e amostras não tratadas ... 59

Figura 36 – Perfis de dureza das amostras tratadas ... 60

Figura 37 – Micrografia óptica mostrando a formação da camada de boretos para o aço H13 na condição de boretação com pó Ekabor® ... 62

Figura 38 – Micrografias por MEV para a condição de boretação com pó Ekabor®. Em (a) SE e em (b) BSE ... 62

Figura 39 – Micrografia óptica mostrando a formação de camada de boretos para o aço H13 na condição de boretação com pó Ekabor® seguida de têmpera e revenimento .... 63

Figura 40 – Micrografias por MEV para a condição de boretação com pó Ekabor® seguida de têmpera e revenimento. Em (a) SE e em (b) BSE ... 64

Figura 41 – Micrografia óptica mostrando a formação da camada de boretos para o aço H13 na condição de boretação com ―mistura‖ ... 64

Figura 42 – Micrografias por MEV para a condição de boretação com ―mistura‖. Em (a) SE e em (b) BSE ... 65

Figura 43 – Espessuras médias das camadas de boretos ... 65

Figura 44 – Trincas entre as fases na camada de boretos das amostras boretadas com pó Ekabor®, temperadas e revenidas ... 66

Figura 45 – Curva de transformação sob resfriamento contínuo do aço AISI H13 ... 67

Figura 46 – Microscopia eletrônica de varredura do núcleo das amostras boretadas com pó Ekabor® (a), boretadas com ―mistura‖ (b), boretadas com Ekabor® seguidas de

Figura 48 – Coeficientes de atrito... 70

Figura 49 – Comportamento do coeficiente de atrito durante o ensaio de desgaste por deslizamento. Condição: boretação com pó Ekabor® ... 71

Figura 50 – Comportamento do coeficiente de atrito durante o ensaio de desgaste por deslizamento. Condição: boretação com ―mistura‖ ... 71

Figura 51 – Comportamento do coeficiente de atrito durante o ensaio de desgaste por deslizamento. Condição: boretação com pó Ekabor® seguida de têmpera e revenimento ... 72

Figura 52 – Comportamento do coeficiente de atrito durante o ensaio de desgaste por deslizamento. Condição: têmpera e revenimento ... 72

Figura 53 – Resistência ao desgaste em termos do VMR ... 73

Figura 54 – Aspecto da amostra boretada com ―mistura‖ após o tratamento. Em (a) antes da limpeza e em (b) após a limpeza... 74

Figura 55 – Microscopia eletrônica de varredura da pista de desgaste. Condição: Temperada e revenida... 75

Figura 56 – Microscopia eletrônica de varredura da pista de desgaste. Condição: boretação com ―mistura‖ ... 77

Figura 57 – Microscopia eletrônica de varredura da pista de desgaste. Condição: boretação com pó Ekabor® ... 78

Figura 58 – Microscopia eletrônica de varredura da pista de desgaste. Condição: boretação com pó Ekabor® seguida de têmpera e revenimento ... 79

1 INTRODUÇÃO ... 15

2 REVISÃO BIBLIOGRÁFICA ... 17

2.1 TRATAMENTO TERMOQUÍMICO DE BORETAÇÃO ... 17

2.1.1 Boretação Sólida ... 27

2.2 PROCESSOS DE DESGASTE ... 28

2.2.1 Desgaste por Deslizamento ... 30

2.2.1.1 Adesão ... 31

2.2.1.2 Oxidação ... 35

2.2.1.3 Fadiga Superficial e Delaminação ... 38

2.2.1.4 Abrasão ... 42

2.3 INFLUÊNCIA DA BORETAÇÃO NA RESISTÊNCIA AO DESGASTE ... 46

3 MATERIAIS E MÉTODOS ... 50

3.1 MATERIAIS ... 50

3.2 EQUIPAMENTOS ... 50

3.3 MÉTODOS EXPERIMENTAIS ... 51

3.3.1 Preparação das Amostras ... 52

3.3.2 Tratamentos Térmicos e Termoquímicos... 52

3.3.3 Ensaio de Desgaste ... 54

3.3.4 Microscopia e Microdureza ... 57

3.3.5 Difração de Raios-X... 58

4 RESULTADOS E DISCUSSÕES ... 59

4.1 RUGOSIDADE ... 59

4.2 MICRODUREZA ... 60

4.3 ANÁLISE MICROESTRUTURAL ... 61

4.4 DIFRAÇÃO DE RAIOS-X ... 69

4.5 COMPORTAMENTO TRIBOLÓGICO ... 69

4.5.1 Coeficiente de Atrito ... 69

4.5.2 Resistência ao Desgaste ... 73

4.5.3 Análise das Superfícies de Desgaste ... 75

1 INTRODUÇÃO

Joinville é reconhecida como um dos pólos da indústria de ferramentaria no Brasil. O desgaste de moldes e ferramentas apresenta-se como um dos principais problemas enfrentados pelas empresas do setor metal-mecânico. Dessa forma, o desenvolvimento e estudo de novas técnicas de tratamento de superfície faz-se de extrema importância para o aumento da vida útil de ferramentas e conseqüente diminuição dos custos envolvidos.

Os tratamentos de alteração de superfície podem ser definidos como processos nos quais a superfície do material é modificada para apresentar propriedades que o material não possuía anteriormente. Tanto o substrato, a superfície, quanto o recobrimento superficial (no caso de tratamentos duplex) são desenvolvidos para atuarem em conjunto, alcançando propriedades melhores, que não são alcançadas por cada um deles isoladamente (HECK, 2010). Os tratamentos duplex combinam o endurecimento do substrato por algum processo de difusão, como nitretação, cementação, entre outros, antes da aplicação da técnica de PVD (Physical Vapor Deposition) para o recobrimento por uma camada superficial dura (RODRIGUEZ-BARACALDO et al., 2007). Os recobrimentos duplex são muito utilizados por melhorarem as características de substratos moles (em comparação com a dureza dos recobrimentos PVD) (BJÖRK et al., 2001).

Estima-se que, apenas considerando os efeitos de lubrificação imprópria, os custos anuais nos Estados Unidos fiquem em torno de 270-800 bilhões de dólares (HART, 2011). Mediante o uso do conhecimento existente é possível reduzir as perdas por desgaste em torno de 20% (JOST, 1966 apud RADI et al., 2007).

O aumento da qualidade dos moldes e ferramentas representa apenas aproximadamente 5% do seu custo e de seu tempo de preparação, tornando-se viável considerar qualquer tratamento superficial como um investimento (YOSHIDA, 1997 apud SUZUKI, 2007).

pelos ganhos de produtividade e que as pessoas envolvidas na operação de injeção têm pleiteado a realização dessas melhorias superficiais pois minimizam as paradas de produção para realização de reparos (NETO, 2005). Os nitretos de cromo como CrN e Cr2N, obtidos

por PVD são especialmente interessantes para muitas aplicações tribológicas e estão se tornando populares na indústria principalmente devido a suas características de baixo coeficiente de atrito, elevada dureza, boa resistência ao desgaste, elevada resistência á corrosão em temperaturas elevadas e excepcional resistência à abrasão (BAGGIO-SCHEID et al., 2003; VITE et al., 2011).

O objetivo deste trabalho é o de fazer um estudo comparativo da resistência ao desgaste no aço AISI H13 submetido a diferentes tratamentos térmicos e superficiais, que são: têmpera e revenimento, boretação sólida com agente boretante comercial, boretação sólida com pó obtido através de mistura de vários componentes e boretação sólida com agente boretante comercial seguida de têmpera e revenimento.

O aço AISI H13 foi escolhido por ser o principal material utilizado na fabricação de moldes e matrizes na indústria de injeção de alumínio (SUZUKI, 2007). A grande quantidade de peças fabricadas nessas indústrias e a pequena vida útil das ferramentas faz com que até pequenas melhorias tribológicas resultem em grande efeito econômico (NAVINŠEK et al., 2001).

2 REVISÃO BIBLIOGRÁFICA

Este capítulo traz a revisão bibliográfica a respeito dos temas de tratamento termoquímico de boretação, desgaste e a influência deste tipo de tratamento termoquímico na resistência ao desgaste de metais.

2.1 TRATAMENTO TERMOQUÍMICO DE BORETAÇÃO

Com o desenvolvimento industrial houve a conseqüente busca por materiais mais sofisticados e resistentes. Diante disso, tem-se tentado melhorar as características superficiais e como obter as melhores propriedades para essas superfícies, reduzindo os custos para sua obtenção. A área de engenharia de superfície abrange uma vasta gama de processos como: tratamentos mecânicos, químicos, térmicos, por bombardeamento de íons, por difusão, entre outros (ALMEIDA, 2001). Os processos de modificação superficial podem ser definidos como tratamentos nos quais tanto a superfície como a matriz são desenvolvidos de forma que o material adquira propriedades superficiais aceitáveis, além de proporcionar propriedades que não podem ser obtidas por cada um dos materiais separadamente (ATIK, 2003).

O uso desses processos de tratamento superficial nos materiais de engenharia pode melhorar suas propriedades tribológicas (aumento da resistência ao desgaste e diminuição do coeficiente de atrito), aumentar a resistência à oxidação e corrosão, entre outros fatores. A maioria dos elementos de máquinas usados hoje operam sob severas condições envolvendo desgaste adesivo e abrasivo, erosão por partículas sólidas, corrosão e oxidação que podem diminuir sua durabilidade e performance (KARTAL et al., 2010).

O processo de boretação é, nesse sentido, uma boa alternativa de melhoria de propriedades superficiais em materiais ferrosos e não-ferrosos.

Boretação é um tratamento termoquímico no qual átomos de boro se difundem para o interior da matriz metálica. Por ser de pequeno tamanho, os átomos de boro difundem-se em uma variedade de materiais como metais ferrosos, ligas de níquel e cobalto, ligas refratárias, ligas de titânio e materiais sinterizados como WC – TiC com Co ou Ni como ligantes, etc. (ATIK, 2003; BEJAR; MORENO, 2006; MU et al., 2010).

2006; SAHIN, S, 2009) e pode ser realizada em uma variedade de meios como: pós, sais, óxidos fundidos, gases e pastas (PETROVA; SUWATTANANONT, 2005; CAMPOS et al., 2008; SAHIN, S, 2009). Dentre estes meios para realização da boretação, os agentes boretantes sólidos têm suas vantagens sobre outros processos em termos toxicológicos e econômicos (KEDDAM; CHENTOUF, 2005; HECK, 2010). Quando comparados com tratamentos em meio gasoso os processos de tratamento em escala industrial feitos com pós são mais caros, complicados e demorados, mais difíceis de controlar e automatizar, impedindo os tratamentos de boretação de serem largamente aplicados (MARTINI; PALOMBARINI; POLI; et al., 2004; SILVA; MEI, 2006). De acordo com o diagrama Fe-B (Figura 1) a difusão de boro no retículo cristalino de ligas ferrosas leva a formação de boretos ferrosos, como FeB (16,23%p B, ortorrômbica) e Fe2B (8,83%p B, tetragonal) (MARTINI; PALOMBARINI;

POLI; et al., 2004; ALLAOUI et al., 2006).

Figura 1 –Diagrama de equilíbrio Fe-B

Fonte: ALLAOUI, et al., 2006

%peso B

%atom B

Te

mper

atur

Algumas propriedades típicas para a fase FeB (ASM INTERNATIONAL, 1991) são:

Microdureza de 19 a 21 GPa;

Módulo de elasticidade de 590 GPa;

Densidade de 6,75 g/cm³;

Estrutura cristalina ortorrômbica com 4 átomos de ferro e 4 átomos de boro por célula unitária;

Parâmetros de rede: a = 4,053 A, b = 5,495 A e c = 2,946 A.

Algumas propriedades típicas para a fase Fe2B (ASM INTERNATIONAL, 1991) são:

Microdureza de 18 a 20 GPa;

Módulo de elasticidade de 285 a 295 GPa;

Densidade de 7,43 g/cm³;

Estrutura cristalina tetragonal de corpo centrado com 12 átomos por célula unitária;

Parâmetros de rede: a = 5,078 A e c = 4,249 A.

A dinâmica de crescimento dos boretos de ferro pode ser descrita, segundo Martini, Palombarini e Carbucicchio (2004), em três estágios subseqüentes.

No primeiro estágio de crescimento, cristais aciculares da fase Fe2B crescem em

direções radiais a partir das zonas de contato entre a superfície metálica e as partículas boretantes, alongando-se sobre a superfície do metal base. Essas características são explicadas pelo fato de que apenas reações no estado sólido acontecem, portanto, o boro ativo é fornecido apenas na região de contato entre a superfície e as partículas boretantes; os cristais de Fe2B crescem preferencialmente nas direções cristalográficas [001], ou seja, a região que

apresenta a menor distância da vizinhança de átomos de B, sendo o caminho mais fácil para a difusão de boro no reticulado tetragonal de corpo centrado da fase Fe2B; as agulhas de Fe2B

que crescem na superfície do metal encontram um mínimo de resistência mecânica do metal base devido ao considerável aumento no volume (~16%) associado com a transformação de Fe em Fe2B. Esse mecanismo leva à formação da primeira camada de cristais com orientação

cristalográfica aleatória. Algumas agulhas de Fe2B podem crescer para o interior do substrato

favorecendo o crescimento da fase de boreto. No entanto, esse crescimento para o interior do substrato é limitado pela pequena quantidade de boro ativo que se difunde através da camada formada até a ponta das agulhas. Como esquematizado na Figura 2, cristais de Fe2B podem

crescer em diferentes regiões na mesma camada com seus eixos [001] paralelos à superfície externa.

Figura 2 – Representação esquemática dos estágios de crescimento termoquímico dos cristais de Fe2B: estágio 1,

crescimento na superfície metálica; estágio 2, crescimento nas regiões mais externas da amostra metálica; e estágio 3, crescimento em maior profundidade, levando a uma forte orientação preferencial (002).

Fonte: MARTINI; PALOMBARINI; CARBUCICCHIO, 2004.

No segundo estágio, o crescimento dos cristais Fe2B dentro do metal é prevalecente. É

caracterizado pela transição de uma região externa, fina e mecanicamente inconsistente de cristais orientados aleatoriamente, ou localmente orientados (110) ou (200), para uma região interna, mais grossa e compacta de cristais orientados (002). Com o aumento do número de cristais formados no estágio 1, há o encontro de alguns desses cristais não paralelos adjacentes, provocando elevadas tensões mecânicas. Devido a esses obstáculos, alguns cristais param de crescer, enquanto outros continuam a crescer apenas depois de mudarem suas direções na superfície do metal. Nesse estágio, há um aumento no número de cristais forçados a crescerem para o interior do metal com seus eixos [001], de crescimento mais fácil, não paralelos à superfície do metal. Além disso, o crescimento das agulhas é favorecido pelo fato

Estágio 1

Estágio 2

Estágio 3 Cristal Fe2B

Cristais Fe2B

Textura (002)

Direção de crescimento [001] (002) (002)

(110) (200)

[001]

de que quantidade de boro consumida pelos cristais na superfície do metal diminui e, consequentemente, mais boro pode se difundir para as pontas das agulhas que crescem para o interior do substrato.

No estágio 3 há a estabilização de uma forte textura (002) da fase Fe2B. Durante o

estágio 2, alguns cristais não paralelos entraram em contato, consequentemente, há um aumento no número de cristais forçados a crescerem ao longo da direção de mínima resistência [001]. Dessa forma, um terceiro estágio de crescimento ocorre, onde todas as agulhas de boretos tendem a crescer perpendicularmente á superfície do metal.

Para camadas polifásicas de boretos, observações em MEV mostram que os cristais mais externos de FeB são orientados aleatoriamente e mecanicamente inconsistentes, vindo da transformação da camada mais externa de Fe2B. Ao contrário, as regiões mais profundas de

FeB, vindas da transformação de regiões compactas orientadas (002) de cristais Fe2B, são

texturizadas e muito compactas. Além disso, a força da orientação (002) de FeB aumenta em profundidades cada vez maiores para a interface FeB-Fe2B, de acordo com o perfil de textura

das regiões de Fe2B transformadas em FeB (MARTINI; PALOMBARINI;

CARBUCICCHIO, 2004).

A formação desses boretos depende da temperatura, composição da liga, tempo de tratamento e potencial de boro na vizinhança da superfície (GENEL, 2006; CAMPOS et al., 2008).

O efeito do potencial de boro é refletido, principalmente, na diminuição da energia de ativação, facilitando a difusão de boro na direção [001] nas fases FeB e Fe2B (CAMPOS et

al., 2006). A presença de uma camada da fase Fe2B é mais desejável em aplicações industriais

do que uma camada mista de FeB e Fe2B. A fase mais rica em boro (FeB) é mais frágil do que

a camada de Fe2B. Além disso, as camadas de FeB e Fe2B são formadas sob tensões de tração

e compressão, respectivamente, facilitando a formação e propagação de trincas na interface dessas fases. A formação de uma camada única de Fe2B pode ser obtida a partir de uma

camada dupla FeB/Fe2B por um tratamento posterior em vácuo ou banho de sais por longos

períodos, acima de 800°C, que pode ser seguido de têmpera em óleo para aumentar as propriedades do substrato (ASM INTERNATIONAL, 1991). A formação de trincas pode ser explicada pelo fato das fases FeB e Fe2B apresentarem coeficientes de expansão volumétrica

diferentes para a mesma temperatura (𝛼𝐹𝑒𝐵 = 23∙10−6 °𝐶−1,𝛼𝐹𝑒2𝐵 = 7,85∙10−6°𝐶−1)

de trincas quando há camada bifásica (CAMPOS et al., 2006). A Figura 3 mostra a trinca formada na interface entre as fases FeB (externa) e Fe2B (interna).

Figura 3 – Seção transversal de uma camada de FeB/Fe2B em ferro, mostrando a morfologia colunar das fases e

a trinca propagando-se preferencialmente na interface das fases FeB e Fe2B.

Fonte: MARTINI, et al., 2004.

Pelo fato da boretação se tratar de um processo difusional, quanto maior a temperatura e o tempo de tratamento, maiores serão as camadas boretadas já que a mobilidade dos átomos de boro no interior do metal base aumenta. A Figura 4 mostra a relação entre tempo, temperatura e espessura de camada.

Outro fator de grande influência, não só na espessura da camada, mas também na morfologia desta são os elementos de liga do substrato. Normalmente, quanto maior o teor de elementos de liga, mais fina e lisa será a interface entre a camada boretada e o substrato (CAMPOS et al., 2008). Os elementos de maior influência são C, Cr e Ni. Com o aumento do teor de C a espessura da camada diminui e a dureza aumenta. O C não se dissolve significativamente nas fases FeB e Fe2B, sendo ―empurrado‖ à frente da camada boretada e

formando, assim, uma zona rica em carbetos e borocarbetos (Fe3C, Cr23C6, Fe7C3 e Fe3(B,C))

na interface entre a fase Fe2B e a matriz. Isso pode explicar a menor adesão da camada de

Figura 4 – Efeito do tempo e da temperatura na espessura de camada na boretação sólida de aço baixo carbono (Ck 45).

Fonte: ASM International, 1991.

Assim como o carbono, o silício e o alumínio não são solúveis na camada de boretos, sendo ―empurrados‖ à frente da camada boretada formando FeSi0,4B0,6 e Fe5SiB2 abaixo da

camada de Fe2B (ASM INTERNATIONAL, 1991). O Cr, por sua vez, tende a aumentar a

quantidade de FeB na camada boretada, aumentando sua dureza e fragilidade (BEJAR; MORENO, 2006). Conforme o teor de cromo no substrato aumenta, alguns efeitos são observados: formação de produtos de reação ricos em boro, diminuição da espessura da camada de boretos e alisamento da interface camada/substrato. Manganês, tungstênio, molibdênio e vanádio também reduzem a espessura da camada de boretos e promovem o alisamento da interface camada/substrato (ASM INTERNATIONAL, 1991). O Ni favorece a formação de uma camada mais regular e fina (BEJAR; MORENO, 2006). O níquel se concentra abaixo da camada boretada; penetra na camada Fe2B e em alguns casos promove a

precipitação de Ni3B da camada de FeB. Também segrega fortemente para a superfície da

camada de Fe2B (ASM INTERNATIONAL, 1991). Os elementos de liga servem como

barreiras à difusão das camadas de boretos, restringindo a difusão dos átomos de boro e retardando o crescimento da camada de boretos.

Petrova e colaboradores (2008), estudando o efeito da boretação em ligas metálicas para aplicações automotivas comprovaram a influência da quantidade de elementos de liga na morfologia da camada boretada. Os autores afirmam que a espessura da camada boretada diminui com o aumento dos elementos de liga. Aços comuns ao carbono apresentaram

____ Espessura máxima da camada - - - - Espessura média da camada Es pess ur a da ca m ad a, μ m

espessura da camada de boretos da ordem de 75-80 μm e morfologia dente-de-serra, enquanto aços de alta resistência, com maior quantidade de elementos de liga, apresentaram camada mais fina, da ordem de 50-55 μm. No caso de aços inoxidáveis, a grande quantidade de elementos de liga (especialmente Cr e Ni) reduziram a camada de boretos para 21-23 μm e favoreceram a formação de uma interface mais lisa entre a camada de boretos e o substrato (PETROVA et al., 2008). A Figura 5 apresenta uma comparação da morfologia da interface camada/substrato para um aço AISI 1018 e AISI 304.

Figura 5 – Influência do teor de liga na morfologia e espessura da camada de boretos. (a) 1018, (b) AISI 304.

Fonte: PETROVA et al., 2008.

Figura 6 – Microestrutura do aço AISI H13 boretado a pó a 1000°C por 4h.

Fonte: HECK, 2010.

É possível perceber a formação de uma subcamada entre a camada de boretos e o substrato não afetado pelo tratamento. Essa subcamada é rica em Si, formador de ferrita, sendo, portanto, mole se comparada com o restante do material. Assim como o Cr, o Si também apresenta baixa solubilidade na camada de boretos, sendo difundido para o interior da amostra (HECK, 2010). Se a peça tratada for submetida a carregamentos superficiais elevados essa subcamada pode levar à trincas como resultado do efeito ―casca de ovo‖ (GENEL, 2006). Taktak (2007), estudou a influência da boretação na resistência à fratura de aços AISI H13 e aço inoxidável 304 e apontou que a resistência à fratura da camada boretada diminui com o aumento do tempo e da temperatura de tratamento. Os valores da resistência à fratura da camada boretada nos aços H13 e 304 diminuíram 12% e 5% quando o tempo de boretação aumentou 40% a 900 °C, respectivamente. Da mesma forma, os valores para o aço inoxidável reduziram 55% quando a temperatura aumentou de 900 para 950 °C para um tratamento durante 7 horas. A redução foi de 25% para o aço H13.

A resistência à fratura depende não só do tempo e temperatura de tratamento, mas também da quantidade de elementos de liga do substrato. A camada boretada do aço inoxidável apresenta menor resistência à fratura do que a camada do aço H13. Isso pode ser explicado pelos altos teores de Cr e Ni no aço inoxidável. O Cr tem efeito negativo na resistência à fratura de boretos formados em substratos de aço baixa-liga com teor elevado de cromo (BINDAL, C.; UCISIK, A. H., 1999 apud TAKTAK, SUKRU; TASGETIREN, 2006).

Para o aço AISI W4, a resistência á fratura da fase Fe2B é quase quatro vazes maior do

A boretação pode aumentar a resistência à corrosão de aços de baixa liga a ácido sulfúrico, fosfórico, hidroclorídrico, etc (TAKTAK, S, 2007).

Aços ao carbono boretados apresentam taxas de ataque à alumínio fundido substancialmente menores do que aços ao carbono não boretados. Nas primeiras 20 horas a taxa de ataque fica em torno de 75 mg/cm² para o aço não tratado e não passa de 8 mg/cm² para o aço boretado. Depois de 120 horas a camada de boretos ainda se mostra intacta e a taxa de ataque é menor do que 25 mg/cm². Para o caso de ataque a zinco fundido, os aços boretados apresentam baixas taxas de ataque. Apesar da ocorrência de pequeno ataque intergranular, a camada boretada permanece extremamente resistente (TSIPAS, D. et al., 1998).

A resistência à corrosão de aços boretados é aumentada em comparação com não boretados. Essa resistência à corrosão aumenta em 100 vezes para aços com baixo teor de carbono, 2,5 vezes para aços de alta resistência e 10 vezes para aços inoxidáveis austeníticos (PETROVA et al., 2008).

A camada de boretos promove melhora na resistência à corrosão em meios como H2SO4 e H3PO4, quanto exposto por curtos períodos. Para exposições maiores a resistência à

corrosão é menor no H13 boretado do que no não tratado. O principal mecanismo de corrosão no aço H13 boretado é o de corrosão em fresta da camada boretada que é seguida, inicialmente, por formação de par galvânico entre a camada e o substrato e finalmente por corrosão na forma de pites no substrato (KARIOFILLIS et al., 2006). Em meio de HCl, a velocidade de corrosão diminui para o aço boretado em torno de 33%, sendo que os parâmetros do tratamento de boretação não influenciam significativamente esse comportamento (HECK, 2010).

Quanto à resistência à oxidação, para aço 1018, resultados experimentais indicam que o ganho de massa para amostras boretadas são 5 vezes menores do que para as amostras não boretadas, entre 500 e 800 °C. Isso significa que a resistência à oxidação é maior para as amostras boretadas. Entretanto, a 900 °C o ganho de massa de amostras boretadas e não boretadas é ligeiramente diferente. Isso mostra que a deterioração da camada de boro é crucial e esse recobrimento não protege mais o substrato de oxidação a 900 °C. O recobrimento de boro mostra-se efetivo na redução da difusão de oxigênio para o substrato devido à formação de um filme protetor de B2O3, retardando a formação de óxidos de ferro (PETROVA;

SUWATTANANONT, 2005; SUWATTANANONT; PETROVA, 2008).

H13 boretada por via sólida a 900 °C por 2 horas e 43% para a amostra boretada a 1000 °C por 4 horas. Um fator significativo quanto ao comportamento à oxidação é a formação de trincas na camada de boretos, prejudicando o desempenho na proteção contra oxidação (HECK, 2010).

2.1.1 Boretação Sólida

A boretação por via sólida pode ser feita com pasta ou pó. A boretação com pó é a mais largamente utilizada devido ao fácil manuseio, segurança, possibilidade de mudança na composição do pó boretante e baixo custo já que não necessita de equipamentos sofisticados (ASM INTERNATIONAL, 1991). A Figura 7 mostra esquematicamente o processo de boretação com pó.

Figura 7 – Diagrama de empacotamento para peça única no processo de boretação com pó.

Fonte: ASM International, 1991.

Peso

100 mm

10-20 mm

10-20 mm

10-20 mm

Agente boretante Amostra

Cadinho

Pó boretante ou componente inerte

Na boretação com pó, as peças a serem tratadas são colocadas em caixas feitas de aço refratário de 3 a 5mm de espessura e as superfícies a serem boretadas são cobertas com aproximadamente 10 a 20mm de pó boretante, responsável pelo fornecimento de boro. As caixas são então aquecidas entre 840 a 1050°C. O resfriamento é feito ao ar. Os pós boretantes são compostos de uma substância responsável pelo fornecimento de boro (B4C,

ferro-boro, boro amorfo ou bórax [Na2B4O7.10H2O]), como diluentes são utilizados,

geralmente SiC ou Al2O3, não tomando parte na reação e um ativador (cloreto de amônia,

fluoreto duplo de boro e potássio, etc.). Existem marcas comerciais de pós para boretação, como as várias classes de Ekabor® (ASM INTERNATIONAL, 1991; MARTINI; PALOMBARINI; POLI; et al., 2004; CHIAVERINI, 2008; HECK, 2010; TARAKCI et al., 2010).

Além da composição, a granulometria e a espessura da camada de pó podem influenciar o resultado do processo de boretação. Quanto menor o tamanho da partícula do pó, maior será a área de contato, melhorando a difusividade e favorecendo a formação de camadas boretadas mais espessas (MERIÇ et al., 2000). A espessura da camada de pó, quando do tratamento de aço-carbono na temperatura de 940°C por aproximadamente 2 horas, precisa ser de no mínimo 10mm para que se obtenha as melhores características de espessura, microestrutura e propriedades. Para espessuras da camada de pó menores do que 10mm ocorre a redução da camada boretada devido à insuficiente quantidade de boro na fonte boretante (JAIN; SUNDARARAJAN, 2002).

A renovação da camada de pó também é fator importante para obtenção de camadas boretadas espessas. Em se tratando de amostras de aço 1018, amostras boretadas com renovação do pó boretante adquirem camadas de boretos muito mais espessas do que amostras que não experimentam a renovação de seu meio boretante quando a duração de tratamento é maior do que 60 minutos. Consequentemente, há maior formação de fase FeB (CHEN et al., 2008).

2.2 PROCESSOS DE DESGASTE

2-corpos (por deslizamento) ou 3-2-corpos (por rolamento) (ZUM GAHR, 1987). A Figura 8 mostra um resumo dos possíveis processos de desgaste.

Figura 8 – Diagrama dos processos de desgaste em função do elemento interfacial e do tipo de movimento das

interfaces.

Fonte: RADI, et al., 2007.

Ainda, segundo Zum Gahr (1987), existem quatro mecanismos básicos envolvidos nos processos de desgaste: adesão, abrasão, fadiga superficial e reação triboquimica.

carregamentos alternados repetidos em superfícies sólidas (ZUM GAHR, 1987). Por fim, o desgaste tribo-químico, ou desgaste corrosivo, pode ser caracterizado como atrito entre duas superfícies sólidas que reagem com um ambiente corrosivo (líquido ou gasoso), neste caso o desgaste é influenciado pela geração de calor que ocorre durante o deslizamento. O processo de desgaste se dá pela contínua remoção dos produtos de reação que são formados devido às interações químicas e eletroquímicas entre as superfícies e o meio (ZUM GAHR, 1987; RADI et al., 2007).

2.2.1 Desgaste por Deslizamento

O desgaste por deslizamento pode ser caracterizado como o movimento relativo de duas superfícies sólidas em contato sob um carregamento (ZUM GAHR, 1987). O deslizamento é a condição de contato tribológico mais comum (STACHOWIAK, 2005). No contato deslizante o desgaste não ocorre por um único mecanismo, mas por vários mecanismos que mudam de acordo com as condições de deslizamento (HUTCHINGS, 1992). O desgaste pode ocorrer por adesão, fadiga superficial, reação tribo-química e/ou abrasão (ZUM GAHR, 1987; BHUSHAN, 2001).

Alguns termos como scuffing, scoring e galling são associados com desgaste severo por deslizamento (HUTCHINGS, 1992). Scuffing se manifesta como o resultado do colapso repentino de um filme lubrificante protetor sobre condições extremas de carga e/ou velocidade (MARKOV; KELLY, 2000). Scoring é usado nos Estados Unidos como sinônimo de scuffing, porém, alguns pesquisadores mostraram que scoring precede scuffing e é acompanhado pela formação gradual de ―camadas brancas‖ de metal de transferência (HUTCHINGS, 1992; CAMPANY; WILSON, 1982 apud MARKOV; KELLY, 2000). Já o termo galling representa uma forma mais severa de scuffing e está associada com danos mais grosseiros à superfície, geralmente em deslizamento sem lubrificação à baixas velocidades (HUTCHINGS, 1992).

desgaste são tão altas que chegam a ser inaceitáveis para aplicações práticas (HUTCHINGS, 1992; WANG, Y. et al., 1999). A transição entre desgaste brando e severo resulta de uma mudança na natureza do contato deslizante (HUTCHINGS, 1992). Essa transição está relacionada com grande fluxo plástico na sub-superfície que desestabiliza a camada protetora de óxido (STACHOWIAK, 2005). Para cada material existe uma temperatura instantânea no ponto de contato em que a transição brando-severo existe. A carga que demarca a transição brando-severo diminui com o aumento da velocidade de deslizamento (STACHOWIAK, 2005). A transição entre desgaste brando e severo é influenciada pela atmosfera, velocidade de deslizamento e temperatura ambiente (LUDEMA, 1996). Outros fatores envolvidos no regime de desgaste são as propriedades do material, geometria, acabamento superficial e elementos interfaciais, como lubrificantes (ZUM GAHR, 1987).

Danos superficiais ou desgaste com base na adesão ou fadiga superficial são comuns, mas abrasão e desgaste tribo-químico também são outros mecanismos possíveis (BHUSHAN, 2001). Durante o desgaste por deslizamento não-lubrificado, dois mecanismos principais de desgaste são observados: desgaste por adesão e desgaste por oxidação (ARCHARD; HIRST, 1956 apud VIAFARA; SINATORA, 2011), além de desgaste por fadiga superficial e abrasão (ZUM GAHR, 1987).

2.2.1.1 Adesão

Adesão é o fenômeno que resulta das forças atrativas entre duas superfícies em contato íntimo (ZUM GAHR, 1987).

Vários testes em uma grande variedade de metais têm mostrado que quando há forte adesão, ocorre transferência de material do metal mais fraco (ligações atômicas fracas) para o mais forte (ligações atômicas fortes), no caso do contato metal-metal (STACHOWIAK; BATCHELOR, 2000). A Figura 9 mostra um esquema do processo de transferência de metal devido à adesão.

Figura 9 – Processo de transferência de metal devido à adesão.

Fonte: STACHOWIAK; BATCHELOR, 2000

Material forte

Material fraco

A forte adesão observada em metais pode ser explicada pela transferência de elétrons entre as superfícies em contato. Um grande número de elétrons livres está presente em metais e no contato esses elétrons podem ser trocados entre os dois sólidos e estabelecer ligações (STACHOWIAK; BATCHELOR, 2000).

Sob condições adequadas, uma forte adesão pode ocorrer entre metais e cerâmicas. O principal fator é a afinidade química entre os corpos. Tem sido observado que apenas metais que não formam óxidos estáveis exibem baixo coeficiente de atrito contra cerâmicas. Metais normalmente têm forças de coesão menores do que cerâmicas, por isso, na ruptura do contato adesivo, fragmentos metálicos são frequentemente aderidos à cerâmica para formar um filme de transferência (STACHOWIAK; BATCHELOR, 2000).

Teorias anteriores de desgaste por deslizamento sugerem que o material é removido em pedaços ou fragmentos dos picos das asperidades por processos de adesão (HUTCHINGS, 1992). Muitas vezes grupos de partículas são formados e separados em entidades menores, dessa forma, vários processos de desgaste iniciam por adesão, mas a geração de partículas de desgaste significa que há possibilidade desse mecanismo mudar para desgaste por abrasão (NEALE, 1995). O mecanismo de formação de uma partícula de transferência por adesão é mostrado esquematicamente na Figura10.

Figura 10 – Mecanismo de formação de partícula de transferência por adesão.

Fonte: STACHOWIAK; BATCHELOR, 2000.

A grande deformação plástica na região de contato às vezes forma uma partícula na forma de cunha, que é seguida pela nucleação e propagação da trinca no modo de fratura combinado de tração e cisalhamento na região posterior de contato (BHUSHAN, 2001). Esta partícula de desgaste pode permanecer na superfície, ocasionando a formação de uma camada de transferência, ou ser removida, gerando uma partícula de desgaste (STACHOWIAK; BATCHELOR, 2000).

Quando metais diferentes deslizam entre si, ocorre ligação mecânica entre eles e a partícula de transferência consiste em uma lamela dos dois materiais. No início, a partícula acumula material das duas superfícies. Conforme a partícula torna-se maior entre as duas superfícies ela se torna achatada, produzindo uma estrutura lamelar (STACHOWIAK; BATCHELOR, 2000). O possível mecanismo envolvido nesse processo é mostrado na Figura 11.

Figura 11 – Mecanismo de formação de camada de transferência.

Fonte: STACHOWIAK; BATCHELOR, 2000.

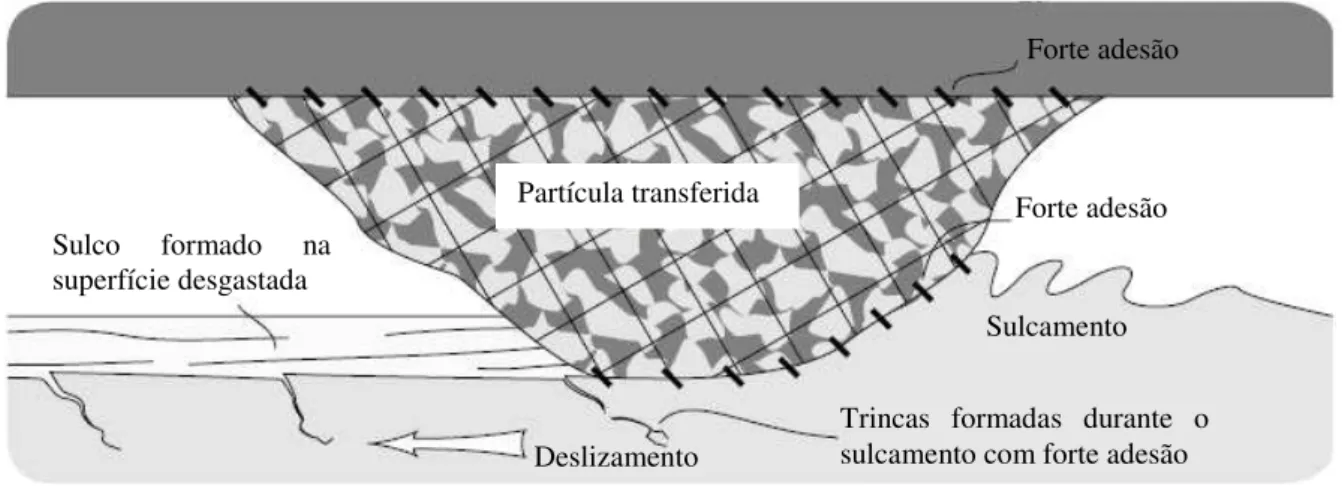

Essas partículas de transferência normalmente são mais duras do que o substrato devido ao encruamento severo sofrido e são capazes de produzir ranhuras na superfície pelo sulcamento do substrato mais mole. O sulcamento é uma forma muito ineficiente de corte que pode levar à formação de trincas na superfície como resultado de elevadas tensões de tração (STACHOWIAK; BATCHELOR, 2000), conforme pode ser observado na Figura 12.

Partículas de desgaste

1) Estágio inicial do crescimento da partícula transferida

2) Partícula transferida comprimida em contato com a área A determinada pela pressão

3) Aplainamento por pressão e deslizamento 4) Crescimento da partícula transferida

Figura 12 – Mecanismo de formação de ranhuras nas superfícies desgastadas por partículas transferidas encruadas.

Fonte: STACHOWIAK; BATCHELOR, 2000.

Quando não ocorre a formação de partículas de desgaste, pode haver uma extensa deformação plástica, como ilustrado na Figura 13.

Figura 13 – Modelo alternativo da deformação no contato de asperezas aderidas.

Fonte: STACHOWIAK; BATCHELOR, 2000.

Os principais fatores que controlam os mecanismos de desgaste são as tensões mecânicas, temperatura e o fenômeno da oxidação. Todos os três fatores devem ser considerados para se entender o desgaste por deslizamento em metais (HUTCHINGS, 1992).

Gaard et al. (2010), estudando o efeito da temperatura sobre o desgaste por adesão em contatos deslizantes sem lubrificação concluíram que o aumento da temperatura leva a

Partícula transferida

Forte adesão

Forte adesão

Sulcamento

Deslizamento Sulco formado na

superfície desgastada

Trincas formadas durante o sulcamento com forte adesão

Asperezas em contato - Deformação mútua

- Formação de ligação adesiva

Fratura frágil durante a separação das asperezas

distâncias de deslizamento menores até o início do desgaste severo por adesão, caracterizado por um aumento no coeficiente de atrito. Cui et al. (2010) comprovaram que o aço H13 revenido a várias temperaturas, apresenta características de desgaste por adesão quando submetido a ensaio de desgaste do tipo pino-sobre-disco a temperatura ambiente. Os pesquisadores notaram a formação de uma camada muito fina de óxidos, insuficiente para a prevenção contra desgaste. Com o aumento da temperatura, houve o aumento da camada de óxido, ocorrendo a transição de mecanismo de desgaste para desgaste por oxidação, levando a menores valor de taxa de desgaste, especialmente para temperatura de 200 °C.

Wei et al. (2011) verificaram a influência do carregamento e da temperatura nos mecanismos de desgaste, para o desgaste por deslizamento, no aço H13. À temperatura ambiente a superfície de desgaste apresentou características de desgaste por adesão. A região de deformação plástica no substrato aumenta com o aumento do carregamento. Na temperatura de 200°C e uma carga de 50N a superfície de desgaste ainda apresentou traços de desgaste adesivo, porém, com o aumento da força uma camada suave e compacta de óxido se formou na superfície de desgaste, significando uma leve região de delaminação existente na superfície de desgaste.

De modo semelhante Wang, Y. et al. (1999) concluíram que, independente da microestrutura, os aços 52100 e 1080 apresentaram a transição de desgaste brando, caracterizado por oxidação, para severo, caracterizado por adesão e delaminação com o aumento da força normal e/ou velocidade no deslizamento sem lubrificação.

2.2.1.2 Oxidação

Desgaste oxidativo é o desgaste de metais, sem lubrificação, na presença de ar ou oxigênio (STACHOWIAK; BATCHELOR, 2000).

Temperaturas instantâneas no ponto de contato de centenas de graus podem ser geradas no deslizamento, dependendo da velocidade de deslizamento. Em metais, velocidades apenas moderadas são suficientes para provocar o aquecimento e significativa oxidação na superfície, resultando numa transição no comportamento ao desgaste. O crescimento de um filme de óxido suprime os mecanismos dominantes de plasticidade, como é o caso da adesão (HUTCHINGS, 1992). Desgaste brando ocorre no contato por deslizamento de superfícies cobertas com camadas de óxidos (ZUM GAHR, 1987).

filmes espessos de óxidos na superfície desgastada se formam como conseqüência da agregação de partículas de desgaste, não diretamente por oxidação. Os óxidos fraturados e as partículas metálicas oxidadas são compactados e formam ―ilhas‖ de óxidos na superfície de desgaste. A área dessas ―ilhas‖ aumenta com a distância de deslizamento. O crescimento dessas ilhas gera uma redução no coeficiente de atrito. A superfície dessas ―ilhas‖ é suave e consiste de finas partículas de óxido plasticamente deformadas. Diretamente abaixo dessa camada superficial há uma mistura de óxidos grandes e partículas oxidadas (STACHOWIAK; BATCHELOR, 2000). Essa sequência de eventos está ilustrada na Figura 14.

Figura 14 – Mecanismo de desgaste oxidativo em baixas velocidades.

Fonte: STACHOWIAK; BATCHELOR, 2000.

Geralmente as partículas finas desgastadas fraturadas são oxidadas e compactadas, formando uma camada conhecida como ―esmalte‖. Enquanto essa camada de ―esmalte‖ se espalha sobre a superfície de desgaste o processo de desgaste se torna brando, ocorrendo a diminuição da taxa de desgaste (STOTT, 2002 apud FARÍAS, 2004).

O processo de desgaste em baixas velocidades de deslizamento é particularmente efetivo na formação de partículas de desgaste constituídas por uma mistura de óxidos e metal. Essas partículas são formadas e deformadas sucessivamente, esse processo cria um suprimento contínuo de metal nascente da superfície para oxidação pelo oxigênio atmosférico (STACHOWIAK; BATCHELOR, 2000). Esse mecanismo é ilustrado esquematicamente na Figura 15.

Partículas compactadas, 5-500 nm de diâmetro Filme inicial de óxidos

e contaminantes

Desgaste severo, perda do filme inicial

1. Condição inicial 2. Recuperação parcial do desgaste severo

3. Recuperação total: desgaste brando Detalhe da camada densa de óxido (esmalte)

Migração das partículas desgastadas ao longo da superfície

Óxidos

Filme espesso de óxidos em algumas asperezas

Denso filme de óxidos (esmalte) espalhado sobre as asperezas

1 μm

Figura 15 – Formação de partículas desgastadas constituídas por mistura de óxido e metal.

Fonte: STACHOWIAK; BATCHELOR, 2000.

O desgaste por oxidação era descrito como abrasivo por claramente não ser adesivo, porém o termo ―desgaste abrasivo‖ não é satisfeito já que abrasão é definida em termos da presença de partículas duras na região de interface. Quando partículas de óxido são removidas, estas se movem na região de contato, algumas delas deixam o sistema como partículas de desgaste, mas esses óxidos não abradam as superfícies na maioria dos sistemas (LUDEMA, 1996).

Wei et al. (2011) concluíram que a 200 °C prevalece o mecanismo de desgaste brando por oxidação, sendo que a taxa de desgaste aumenta com o aumento do carregamento. A 400 °C a taxa de desgaste aumenta com o aumento do carregamento, sendo maior do que o desgaste para as condições de temperatura ambiente e 200 °C. O mecanismo predominante a 400 °C é o de desgaste por oxidação. Resultados similares foram obtidos por Cui et al. (2010) que afirmaram, ainda, que no desgaste por adesão e por oxidação a resistência ao desgaste é fortemente influenciada pelas microestruturas do revenimento. O aço revenido a 600-650 °C apresentou taxas de desgaste menores do que os revenidos a 200-550°C ou 700 °C, sugerindo que a resistência ao desgaste está relacionada também com a resistência à fratura.

Deslizamento

Deslizamento Deformação gerando superfícies

expostas através da quebra do

filme de óxidos Partículas de desgaste formadas

por contato adesivo

Novas superfícies prontas para oxidação

Metal óxido

incorporado na

partícula metálica

Nova superfície entre o óxido quebrado

Adesão da partícula de desgaste pela superfície

Oxigênio

Filme óxido

Mistura causada pela rolagem

Partícula de desgaste

Início da formação de partículas de desgaste oxidadas

2.2.1.3 Fadiga Superficial e Delaminação

Repetidos ciclos de contato não são necessários para gerar partículas de desgaste por adesão ou abrasão. O desgaste gerado pelos ciclos de contato é chamado de desgaste por fadiga superficial (BHUSHAN, 2001).

O exame das superfícies de desgaste em seções transversais revela uma intensa deformação do material diretamente abaixo da superfície. Essa deformação é tão intensa que o material próximo á superfície se desloca na direção de deslizamento devido à força de atrito e os grãos são orientados paralelamente à direção de deslizamento (STACHOWIAK; BATCHELOR, 2000). A microestrutura é similar aos metais sujeitos à grande deformação plástica de outras formas, como por exemplo em testes de torção (HUTCHINGS, 1992). A Figura 16 mostra esquematicamente os níveis de deformação numa superfície deformada.

Figura 16 – Níveis de deformação numa superfície deformada.

Fonte: STACHOWIAK; BATCHELOR, 2000

A deformação induzida pelo deslizamento pode levar à formação de células de discordâncias. Essas células podem ser descritas como regiões relativamente livres de discordâncias, separadas por ―paredes‖ com grande emaranhado de discordâncias. Por possuírem grande energia, os contornos das células podem ser responsáveis pela formação de espaços vazios e nucleação de trincas. A formação de partículas de desgaste pode ser iniciada nas paredes das células que são orientadas perpendicularmente à direção de deslizamento, uma vez que a trinca pode se propagar no contorno da célula. (STACHOWIAK; BATCHELOR, 2000). As Figuras 17 e 18 mostram esquematicamente o processo de

Material muito deformado

Material moderadamente deformado

formação e propagação de trincas a partir da superfície e um exemplo da formação de partícula de desgaste por fadiga em ferro fundido.

A propagação de trincas pode ocorrer ao longo dos planos de escorregamento ou de contornos de células de discordância, paralelamente à superfície e a uma profundidade onde as tensões de cisalhamento são elevadas (JAHANMIR; SUH, 1977 apud FARÍAS, 2004).

Figura 17 – Ilustração esquemática do processo de nucleação e propagação de trinca superficial.

Fonte: STACHOWIAK; BATCHELOR, 2000.

O desgaste por fadiga superficial pode ser importante em condições específicas, como as que o carregamento é suave e onde há muito pequena tendência à adesão entre superfícies suaves e duras (ZUM GAHR, 1987).

1) Nucleação da trinca por processo de fadiga 2) Propagação da trinca primária ao longo de um

plano de escorregamento

3) Nucleação de trinca secundária 4) Propagação da trinca secundária e formação de

partícula de desgaste

Partícula de desgaste

Figura 18 – Ilustração do mecanismo de formação de partícula de desgaste devido ao crescimento de trinca a partir da superfície e exemplo de formação de partícula de desgaste em ferro fundido.

Fonte: STACHOWIAK; BATCHELOR, 2000.

Alternativamente, a trinca pode iniciar num ponto fraco abaixo da superfície e se propagar para a superfície, resultando na liberação de uma partícula de desgaste (STACHOWIAK; BATCHELOR, 2000).

A Figura 19 mostra os eventos subseqüentes que resultam em partículas de desgaste na forma de lâminas decorrentes de nucleação de trincas sub-superficiais. Os eventos que levam à formação dessas partículas podem ser: (I) durante o deslizamento, forças normais e tangenciais são transmitidas através dos pontos de contato por adesão e sulcamento. As asperidades do material mais mole são facilmente deformadas e algumas são fraturadas pelo carregamento cíclico. Isso leva à suavização da superfície mais mole. (II) a superfície mais

Nucleação da trinca

Propagação da trinca Liberação de partícula

dura induz deformação plástica na mais mole. (III) o aumento da deformação superficial leva á nucleação de trincas abaixo da superfície em algum ponto fraco. As trincas tendem a se propagar paralelamente à superfície. (IV) em algumas posições, as trincas são capazes de cisalhar até a superfície, gerando partículas de desgaste finas e alongadas (ZUM GAHR, 1987).

Figura 19 – Formação de partículas de desgaste devido à delaminação: (a) suavização da superfície mais mole;

(b) acúmulo de deformação abaixo da superfície; (c) nucleação de trincas sub-superficiais; (d) formação de partículas de desgaste finas e alongadas.

Fonte: ZUM GAHR, 1987.

A deformação do material imediatamente abaixo da superfície desgastada atinge níveis extremamente elevados, mas não contribui diretamente para o crescimento das trincas já que um campo triaxial de tensões de compressão ocorre diretamente abaixo do contato entre as asperidades. Se a trinca não pode se formar na superfície, irá se formar em alguma região mais abaixo onde o campo de tensões ainda é suficientemente intenso para favorecer a propagação da trinca (STACHOWIAK; BATCHELOR, 2000).

2000). O processo de formação de trincas sub-superficiais é ilustrado esquematicamente na Figura 20.

Figura 20 – Processo de formação de trinca sub-superficial pelo crescimento e ligação de vazios.

Fonte: STACHOWIAK; BATCHELOR, 2000.

A formação de vazios por deformação plástica é resultado do empilhamento de discordâncias em partículas duras. Esses vazios aumentam com a deformação e atuam como armadilhas de discordâncias. O crescimento da trinca ocorre numa região um pouco abaixo da superfície, pelos motivos já descritos, onde a tensão de cisalhamento ainda é elevada. Esses fatores favorecem o crescimento de uma trinca paralela e abaixo da superfície. Em algum ponto a trinca vira para cima e uma partícula fina laminar é liberada (STACHOWIAK; BATCHELOR, 2000).

2.2.1.4 Abrasão

O desgaste abrasivo pode ser definido como o desgaste devido à penetração de partículas duras ou asperidades superficiais de um contra-corpo duro em uma superfície mole em contato por deslizamento (ZUM GAHR, 1987).

A abrasão é geralmente causada, quer por partículas que estão incorporadas a alguma superfície oposta, ou por partículas que estão livres para deslizar e rolar entre duas superfícies (NEALE, 1995). Partículas incorporadas não são usuais na prática. Partículas soltas são muito mais comuns. As partículas incorporadas produzem abrasão a dois corpos (abrasão por deslizamento) enquanto a ação de partículas abrasivas soltas é chamada de abrasão a três corpos (abrasão por rolamento) (LUDEMA, 1996).

Tensão de

cisalhamento

Vetor de Burger

Trinca superficial para

liberação de partícula de desgaste

Trinca contínua Vazios alongados

ou trincas Vazios recém

formados

Partículas duras

A taxa de remoção de material na abrasão a três corpos pode ser uma ordem de magnitude menor do que a da abrasão a dois corpos porque as partículas abrasivas soltas abradam a superfície apenas 10% do tempo, enquanto passam 90% do tempo rolando (ZUM GAHR, 1998).

O desgaste abrasivo a dois corpos corresponde a um modelo de ferramenta-de-corte, enquanto o desgaste abrasivo a três corpos envolve a ação de mecanismos mais lentos de remoção de material. Parece que o material desgastado não é removido por uma série de riscos como é o caso do desgaste abrasivo a dois corpos. Em vez disso, a superfície gasta exibe uma topografia aleatória, sugerindo a remoção gradual das camadas superficiais pelo contato sucessivo de grãos (STACHOWIAK; BATCHELOR, 2000). O desgaste abrasivo a dois e a três corpos é mostrado na Figura 21.

Figura 21 - Modos de desgaste abrasivo a dois e três corpos.

Fonte: STACHOWIAK; BATCHELOR, 2000. Contato rígido

Corpo 1

Corpo 2

Sulcos lineares

Abrasivo

Abrasivo

Substrato

Desgaste a dois corpos ou por deslizamento

Corpo 1

Corpo 2

Abrasivo

Trilha de abrasão curta Deslizamento

Rolamento Grãos = Corpo 3

Superfície oposta

As partículas ou abrasivos podem remover material por microcorte, microfratura, arrancamento de grãos ou fadiga acelerada por deformações plásticas repetidas (ou sulcamentos) (STACHOWIAK; BATCHELOR, 2000). Já BHUSHAN, (2001) divide os mecanismos de desgaste abrasivo em três tipos, sendo: microcorte, microsulcamento e formação de aresta. A Figura 22 mostra esquematicamente os mecanismos de microcorte, microfratura, arrancamento de grãos e microfadiga.

Figura 22 – Mecanismos de desgaste abrasivo.

Fonte: STACHOWIAK; BATCHELOR, 2000.

A Figura 23 apresenta imagens de Microscopia Eletrônica de Varredura dos mecanismos de microcorte, formação de aresta e microsulcamento.

Figura 23 – Mecanismos de microcorte (a), formação de aresta (b) e microsulcamento (c).

Fonte: BHUSHAN, 2001.

Direção de abrasão Direção de abrasão

Direção de abrasão Direção de abrasão

Microcorte Microfratura

Arrancamento de grão Microfadiga por sulcamento sucessivo

Deformações sucessivas

O mecanismo de microcorte representa o modelo clássico no qual um abrasivo cortante ou uma asperidade dura cortam uma superfície mole. O material cortado é removido como partícula de desgaste. Quando o material abradado é frágil pode ocorrer a fratura na superfície desgastada. Nesse caso as partículas de desgaste são resultado da convergência de trincas (STACHOWIAK; BATCHELOR, 2000).

No mecanismo de microsulcamento, uma partícula de desgaste não é gerada por um único passe de deslizamento e apenas um sulco raso é formado. O deslizamento sucessivo e o acúmulo de deformação plástica na superfície é necessária para a geração de partículas de desgaste (BHUSHAN, 2001). Nesse mecanismo o material é continuamente deslocado para o lado, formando cristas adjacentes ao risco produzido. No entanto, a remoção de material pode ocorrer pela ação repetida de muitas partículas abrasivas (ZUM GAHR, 1998). Ocorre quando um material dúctil é abradado por um abrasivo ―cego‖, não permitindo o microcorte, consequentemente, a superfície é repetidamente deformada (STACHOWIAK; BATCHELOR, 2000).

O mecanismo de arrancamento de grão é aplicável principalmente para materiais cerâmicos em que os contornos de grãos são relativamente fracos. Nesse mecanismo todo o grão é perdido como partícula de desgaste (STACHOWIAK; BATCHELOR, 2000).

Já no mecanismo de formação de aresta uma aresta é formada na ponta da partícula abrasiva e permanece lá, atuando como uma espécie de cunha construída para continuar riscando o material. Elevado atrito ou forte adesão ajudam nesse mecanismo de desgaste (BHUSHAN, 2001).

Figura 24 – Deformação do substrato durante a passagem de um grão.

Fonte: STACHOWIAK; BATCHELOR, 2000.

2.3 INFLUÊNCIA DA BORETAÇÃO NA RESISTÊNCIA AO DESGASTE

As propriedades das superfícies podem ser modificadas por técnicas de tratamento superficial ou pela aplicação de uma ou muitas camadas (STACHOWIAK, 2005). Modificando-se a superfície do material por tratamento termoquímico de boretação, por exemplo, pode levar a uma melhora significativa da propriedade de resistência ao desgaste.

Heck (2010) observou uma redução média do volume desgastado de 96% para os aços 1060 e H13 submetidos ao processo de boretação sólida e microabrasão, em comparação com os materiais não tratados e temperados e revenidos, respectivamente. Quando submetidas a cargas elevadas, as camadas de boretos podem ser fraturadas, levando a uma mudança no mecanismo de desgaste devido ás partículas duras geradas pela presença da camada de boretos. Essas partículas mudam o mecanismo de desgaste de adesivo para abrasivo (SELÇUK, 2003).

Para aços 1018, 4340 e AISI 304 a boretação proporcionou elevada resistência ao desgaste por deslizamento, devido aos boretos formados na superfície. A resistência ao desgaste depende da microdureza, microestrutura do recobrimento e suas características tribológicas (PETROVA et al., 2008)

Para aços com médio teor de carbono submetidos a ensaios do tipo pino-sobre-disco a elevadas velocidades de deslizamento (maiores do que 8 m/s) e boretação com pó pode-se observar a redução da taxa de desgaste em uma ordem de magnitude quando o aço é boretado. O coeficiente de atrito é maior para o aço boretado à velocidades elevadas. O mecanismo de

Abrasivo