CENTRO DE CIÊNCIAS TECNOLÓGICAS – CCT DEPARTAMENTO DE ENGENHARIA MECÂNICA – DEM

MESTRADO EM CIÊNCIA E ENGENHARIA DE MATERIAIS – PGCEM

Formação: Mestrado em Ciência e Engenharia de Materiais

DISSERTAÇÃO DE MESTRADO OBTIDA POR Tatiana da Cunha Gomes Leitzke

BLENDAS DE SAN/NBR: INFLUÊNCIA DO TEOR DE ACRILONITRILA DA

BORRACHA NITRÍLICA NAS PROPRIEDADES FÍSICO-QUÍMICAS E

MECÂNICAS.

Apresentada em 27/02/2003 Perante a Banca Examinadora:

Dr. Sérgio Henrique Pezzin – Presidente (UDESC) Valdir Soldi ( UFSC)

II UNIVERSIDADE DO ESTADO DE SANTA CATARINA – UDESC

CENTRO DE CIÊNCIAS TECNOLÓGICAS – CCT

DEPARTAMENTO DE ENGENHARIA MECÂNICA – DEM

MESTRADO EM CIÊNCIA E ENGENHARIA DE MATERIAIS – PGCEM

DISSERTAÇÃO DE MESTRADO

Mestrando: TATIANA DA CUNHA GOMES LEITZKE – Química Industrial

Orientador: Prof. Dr. SÉRGIO HENRIQUE PEZZIN

Co-orientadora: Prof. Dra. ANA PAULA TESTA PEZZIN

CCT/UDESC – JOINVILLE

BLENDAS DE SAN/NBR: INFLUÊNCIA DO TEOR DE ACRILONITRILA DA

BORRACHA NITRÍLICA NAS PROPRIEDADES FÍSICO-QUÍMICAS E

MECÂNICAS.

Joinville 2003

III

DISSERTAÇÃO APRESENTADA NO CENTRO DE CIÊNCIAS TECNOLÓGICAS (CCT) DA UNIVERSIDADE DO ESTADO DE SANTA CATARINA (UDESC)

NOME: Tatiana da Cunha Gomes Leitzke DATA DA DEFESA: 27/02/2003

NÍVEL: MESTRADO Número de ordem: 01 – UDESC/CCT FORMAÇÃO: Ciência e Engenharia de Materiais

ÁREA DE CONCENTRAÇÃO: Polímeros

TÍTULO: Blendas de SAN/NBR: Influência do Teor de Acrilonitrila da Borracha Nitrílica nas Propriedades Físico-Químicas e Mecânicas.

PALAVRAS CHAVES: Blendas, Copolímero de Estireno-Acrilonitrila, Copolímero de Butadieno-Acrilonitrila, Miscibilidade, Tenacificação.

NÚMERO DE PÁGINAS: 62

CENTRO/UNIVERSIDADE: Centro de Ciências Tecnológicas da UDESC CADASTRO CAPES: 4100201001P-9

ORIENTADOR: Dr. Sérgio Henrique Pezzin

PRESIDENTE DA BANCA: Dr. Sérgio Henrique Pezzin

V

VI

AGRADECIMENTOS

Ao Prof. Dr. Sérgio Henrique Pezzin, pelo incentivo, pela amizade, pela dedicação e orientação deste trabalho, não medindo esforços para a sua realização.

A todos os professores do Curso de Mestrado em Ciência e Engenharia de Materiais, que de forma direta ou indireta contribuíram para a realização desse trabalho.

Ao Centro de Ciências Tecnológicas e ao Departamento de Engenharia Mecânica pela infra-estrutura oferecida.

A CAPES pela bolsa de estudo concedida.

Aos amigos, pelo apoio técnico e moral recebido durante o desenvolvimento desse trabalho.

VII À Sociedade Educacional de Santa Catarina – Escola Técnica Tupy, em especial a Palova e Rafael pelo apoio, incentivo e oportunidade para a realização deste trabalho.

À Ana Paula pela amizade, paciência, incentivo e valiosas sugestões.

A Embraco, em especial a amiga Vivian, pelas análises de DSC.

À UFSC pelo uso de seus laboratórios, em especial ao Professor Dr. Alfredo Tibúrcio Nunes Pires.

À Dra. Eliana Duek, pelas análises de DSC, realizadas no laboratório da FEM-UNICAMP.

A todos os amigos pelo apoio nas horas em que precisei e pela amizade.

VIII

ÍNDICE

LISTA DE FIGURAS... X LISTA DE TABELAS... XII SIMBOLOGIA... XIII

RESUMO... 1

ABSTRACT... 2

CAPÍTULO 1- INTRODUÇÃO... 3

CAPÍTULO 2- ESTUDO BIBLIGRÁFICO... 5

2.1 – Misturas Poliméricas... 5

2.1.1 – Misturas Poliméricas Miscíveis ... 6

2.1.2 – Misturas Poliméricas Imiscíveis ... 9

2.2 – Comportamento da Transição Vítrea... 10

2.3 –Técnicas Experimentais para Preparação de Blendas... 13

2.4 – Métodos para Caracterização de Blendas... 14

2.5 - Poli(acrilonitrila – co – butadieno) - Borracha Nitrílica (NBR)... 15

2.5.1 – Blendas de NBR com outros polímeros ... 17

2.6– Poli(estireno – co – acrilonitrila) - SAN... 18

2.6.1 – Estudos de tenacificação do copolímero SAN ... 20

CAPÍTULO 3 - PROCEDIMENTO EXPERIMENTAL... 22

3.1 – Materiais empregados... 22

3.1.1 – Poli(estireno – co – acrilonitrila) – SAN ... 22

IX

3.2 – Preparação das blendas... 24

3.2.1 – Técnica de evaporação de solventes. ... 24

3.2.2 – Mini – extrusão ... 24

3.2.3 – Extrusão... 24

3.2.4 – Injeção ... 25

3.3 – Caracterização das blendas... 26

3.3.1- Ensaio de tração ... 26

3.3.2- Ensaio de impacto IZOD ... 27

3.3.3- Microscopia Eletrônica de Varredura (MEV) ... 27

3.3.4- Calorimetria Diferencial de Varredura (DSC)... 28

3.3.5- Análise Termogravimétrica (TGA) ... 28

3.3.6- Espectroscopia na Região do Infravermelho com Transformada de Fourier (FTIR) ... 29

CAPÍTULO 4 – RESULTADOS E DISCUSSÕES... 30

4.1 – Blendas obtidas pela técnica de evaporação de solvente... 30

4.2 – Blendas obtidas por mini extrusão... 31

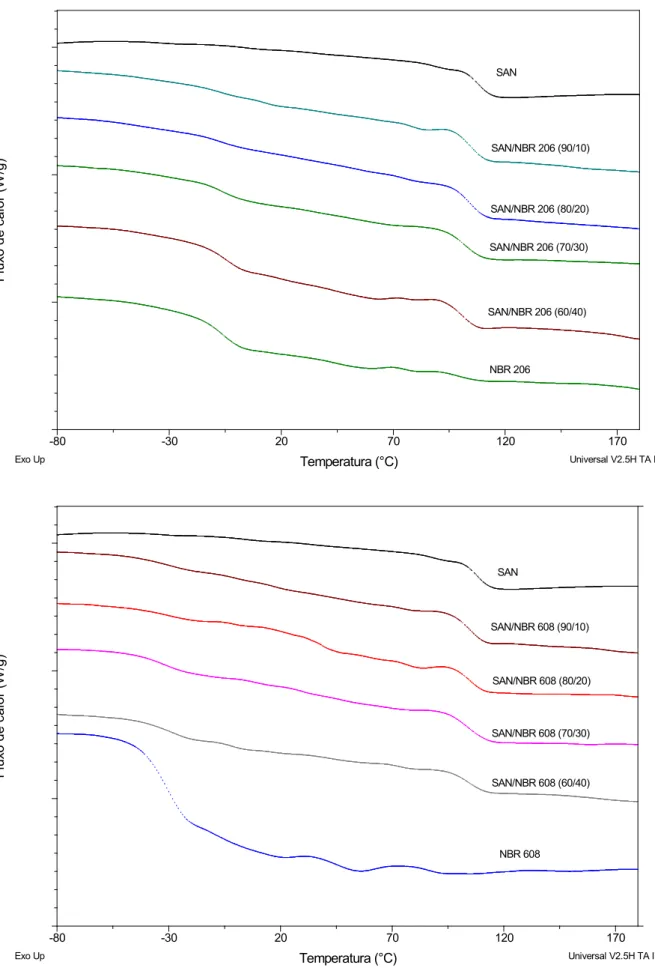

4.2.1 – Propriedades Térmicas: Calorimetria Diferencial de Varredura - (DSC)... 31

4.2.2 – Microscopia Eletrônica de Varredura – MEV ... 34

4.3 – Blendas obtidas por extrusão e injeção... 36

4.3.1 – Ensaios Mecânicos ... 36

4.3.1.1 – Ensaio de impacto IZOD ... 36

4.3.1.2 – Ensaio de tração ... 38

4.3.2 – Propriedades Térmicas: Calorimetria Diferencial de Varredura (DSC) e Análise Termogravimétrica (TGA) ... 41

4.3.3 – Microscopia Eletrônica de Varredura – MEV ... 44

4.3.4 – Espectroscopia no Infravermelho com Transformada de Fourier... 48

4.3.5 – Análise de Custo ... 56

CAPÍTULO V – CONCLUSÃO... 57

X

LISTA DE FIGURAS

XI Figura 12 – Tensão máxima na ruptura em função das blendas 70/30 de SAN/NBR obtidas

por injeção ...39

Figura 13- Curvas obtidas durante o ensaio de tração dos corpos de prova das blendas 70/30 de SAN/NBR preparadas por injeção...40

Figura 14 – Curvas de DSC das blendas de SAN com NBR 206, 608 e 615 obtidas por injeção...41

Figura 15 – Curvas de TGA das blendas de SAN com NBR 206, 608 e 615 obtidas por injeção...43

Figura 16- Micrografias eletrônicas de varredura das superfícies de fratura do SAN obtidas por injeção (5000x) (a) tração (b) impacto ...44

Figura 17- Micrografias eletrônicas de varredura das superfícies de fratura da blenda 70/30 de SAN e NBR –615 obtidas por injeção (1000x) (a) tração (b) impacto ...45

Figura 18- Micrografias eletrônicas de varredura das superfícies de fratura da blenda 70/30 de SAN e NBR –608 obtidas por injeção (1000x) (a) tração (b) impacto ...46

Figura 19- Micrografias eletrônicas de varredura das superfícies de fratura da blenda 70/30 de SAN e NBR –206 obtidas por injeção (1000x) (a) tração (b) impacto ...47

Figura 20- Micrografias da blenda 70/30 de SAN e NBR- 206, indicando o fenômeno crazing” no corpo de prova de impacto, obtido por injeção; (a) 1000 x; (b) 5000 x...48

Figura 21 – Espectro FTIR obtido por transmissão para o copolímero SAN. ...49

Figura 22 – Espectro FTIR obtido por ATR, para a borracha NBR 206. ...50

Figura 23 – Espectro FTIR obtido por ATR, para a borracha NBR 608 ...51

Figura 24 – Espectro FTIR obtido por ATR, para a borracha NBR 615. ...52

Figura 25 – Espectro FTIR obtido por ATR, para a blenda 70/30 de SAN/NBR 206... 53

Figura 26 – Espectro FTIR obtido por ATR, para a blenda 70/30 de SAN/NBR 608...54

XII

LISTA DE TABELAS

XIII

SIMBOLOGIA

SAN – Copolímero de estireno – acrilonitrila, (poli(estireno – co – acrilonitrila )) NBR – Copolímero de acrilonitrila - butadieno (Borracha nitrílica), (poli(butadieno- co-acrilonitrila))

ABS - Copolímero de estireno – acrilonitrila – butadieno Tg – Temperatura de transição vítrea

Ti – Temperatura de início de degradação Tmáx – Temperatura de degradação máxima DSC – Calorimetria diferencial de varredura TGA – Análise termogravimétrica

MEV – Microscopia eletrônica de varredura

FTIR – Espectroscopia na região do infravermelho com transformada de Fourier

∆

Sm – Entropia da mistura∆

Hm – Entalpia da mistura∆

Gm – Energia livre de mistura NR - Borracha naturalPVC – Poli ( cloreto de vinila)

EPDM – Poli (etileno –co – propileno) PC – Policarbonato

RESUMO

Com o objetivo de desenvolver materiais poliméricos com elevada tenacidade, borrachas de poli(butadieno-co-acrilonitrila) (NBR), com teores de acrilonitrila variando de 32,9 a 45,7%, foram incorporadas ao poli(estireno-co-acrilonitrila) (SAN), por evaporação de solventes, mini-extrusão e extrusão seguida de injeção. A adição do NBR resultou em um aumento significativo na resistência ao impacto e na deformação na ruptura, que foram fortemente influenciadas pela composição da blenda, pelo teor de acrilonitrila e pela viscosidade dos NBRs, porém, houve a diminuição da resistência à tração. O melhor resultado de resistência ao impacto (157,1 ± 3.7 J/m) foi obtido para a blenda 70/30 (m/m)

utilizando NBR com 33,1% de acrilonitrila e 51 ML 1+4 (100°C), um valor cerca de 700% maior que o verificado para o SAN puro (22,4 ± 1.1 J/m). A técnica de calorimetria

diferencial de varredura (DSC) indicou uma miscibilidade parcial entre os copolímeros, mostrando o deslocamento da temperatura de transição vítrea do SAN de 108,1 a 101,7ºC para a blenda 70/30 utilizando o NBR com 45,7% de acrilonitrila. Este resultado concorda com a análise de espectroscopia de infravermelho (FTIR), que mostrou um deslocamento significativo da banda da parte butadiênica de 967 cm-1 para 1060 cm-1, para todas as blendas 70/30, sugerindo assim interações segmentais entre o NBR e SAN. A análise da superfície de fratura por microscopia eletrônica de varredura (MEV), revelou homogeneidade dos domínios elastoméricos dispersos na matriz, bem como o aparecimento de microtrincas e/ou deformação plástica para todas as blendas. O tamanho dos domínios de NBR diminui com o aumento do teor de acrilonitrila presente no NBR, enquanto a quantidade de domínios diminui com o aumento da viscosidade. A partir destes resultados conclui-se que a tenacificação do SAN com a adição de NBR está diretamente relacionada com o teor de acrilonitrila e viscosidade do elastômero e depende da morfologia da fase elastomérica dispersa na matriz. Os domínios maiores de NBR proporcionaram melhor resistência ao impacto, sendo que partículas de borracha maiores favorecem o aparecimento de microtrincas.

Palavras Chaves

ABSTRACT

Aiming the development of polymer materials with high toughness, poly(butadiene-co-acrylonitrile) rubbers (NBRs), with acrylonitrile (AN) contents varying from 32,9 to 45,7%, were added to poly(styrene-co-acrylonitrile) (SAN) by casting, mini-extrusion and monoscrew extrusion followed by injection molding. Addition of NBR resulted in significant improvements in the impact strength and the elongation at break, that were strongly influenced by the blend composition, the AN contents and the NBR melt viscosities, but the tensile strength is slightly decreased. The best impact strength results (157,1 ± 3.7 J/m) were obtained with a 70/30 (w/w) SAN/NBR blend using NBR with 33,1% of AN and 51 ML 1+4 (100°C), being ca. 700% higher than the values for pure SAN (22,4 ± 1.1 J/m). Differential scanning calorimetry (DSC) measurements indicated a

partial miscibility between the copolymers, showing a shifting of the SAN glass transition temperature from 108,1 to 101,7oC for the 70/30 blend with NBR containing 45,7% of AN. This is in agreement with infrared spectroscopy (FTIR) analysis that displayed a significant shift of the dienic band from 967 cm-1 to ca. 1060 cm-1 for all 70/30 blends, suggesting segmental interactions between NBR and SAN. Scanning electron micrographs (SEM) from fracture surfaces revealed homogeneously dispersed spherical elastomeric domains, and the appearance of yielding and/or crazing processes for all blends. The size of NBR domains decreased as the AN content increased, while the number of NBR domains decreased as the melt viscosity increased. From these results it can be concluded that SAN thoughening by the addition of NBR is directly related to the AN content and the melt viscosity of the elastomer, depending on the morphology of the dispersed rubber phase. Higher NBR domain sizes cause better impact strengths, as large rubber particles are more effective in initiating crazing processes.

Key Words

CAPÍTULO 1 – INTRODUÇÃO

Nos últimos anos tem-se verificado uma desaceleração na produção de novos polímeros e um grande interesse na pesquisa e desenvolvimento de misturas poliméricas com propriedades específicas para aplicações no mercado.

Uma variedade de blendas estão sendo desenvolvidas visando a melhoria de diversas propriedades, por exemplo, a tenacidade. A tenacificação de materiais poliméricos pode ser obtida pela mistura de termoplásticos com elastômeros, em que as partículas elastoméricas dispersas na matriz provocam uma alteração do estado de tensão da fase matricial e uma intensa deformação plástica concentrando ou absorvendo tensões.

A eficiência do processo de tenacificação de um material depende em geral do tipo de modificador empregado, tamanho e distribuição das partículas, temperatura de transição vítrea e compatibilidade entre as fases.

A elaboração da blenda SAN/NBR visa a obtenção de um novo material a um custo relativamente baixo, com uma melhora significativa na propriedade de tenacidade do copolímero SAN, tendo em vista possíveis aplicações em substituição ao copolímero de acrilonitrila –butadieno – estireno – ABS. Assim, misturas de SAN e NBR com diferentes teores de acrilonitrila e viscosidades, foram obtidas por diferentes técnicas de preparação, variando-se a porcentagem (m/m) do elastômero incorporado ao SAN a fim de balancear as propriedades dos polímeros e selecionar a composição mais eficiente para a obtenção de materiais mais tenazes que o SAN.

CAPÍTULO 2 – ESTUDO BIBLIOGRÁFICO

2.1 – Misturas Poliméricas

A vantagem do emprego de mistura de componentes é bem conhecida para uma

diversidade de produtos. No campo dos polímeros, por exemplo, podem incluir aditivos

para melhorar características e / ou baratear custos. As misturas poliméricas, também

denominadas blendas têm permitido aos plásticos aplicações que antes decorriam

exclusivamente de homopolímeros e de copolímeros, possuindo como objetivo principal a

melhora de propriedades tais como: rigidez, resistência ao impacto, estabilidade

dimensional a alta temperatura, resistência à intempéries, processabilidade e outras.

[MANO & MENDES,1999] [PAUL & NEWMAN,1978].

A miscibilidade, o grau de dispersão e a compatibilidade entre os componentes são

os principais fatores envolvidos na elaboração de uma blenda. Um dos principais

problemas para a obtenção de uma blenda é a dificuldade em se encontrar sistemas

miscíveis, já que a maioria das misturas poliméricas levam a sistemas heterogêneos a nível

molecular. Neste caso, o grau de dispersão das fases presentes passa a ser importante.

A tentativa de substituir materiais de engenharia tradicionais por produtos com

propriedades engenhosamente projetadas, visando benefícios de custo e com propriedades

específicas excelentes motiva a desenvolvimento de blendas. No geral, as seguintes razões

podem ser listadas:

a- diluição de uma resina de engenharia com um polímero de baixo custo,

b- desenvolvimento de materiais com propriedades requeridas,

c- formação de uma blenda de alta performance,

d- ajuste das composições da blenda conforme solicitação, e

e- reciclagem industrial. [UTRACKI,1989]

Segundo UTRACKI (1989), a seleção dos componentes das blendas é um passo

muito importante, ou seja, o primeiro caminho para escolha é que o primeiro polímero

deve compensar as deficiências do segundo e vice-versa, a melhoria das propriedades e o

custo final da blenda.

2.1.1 – Misturas Poliméricas Miscíveis

Uma mistura é miscível quando as moléculas poliméricas misturam-se intimamente

não havendo fases separadas. A miscibilidade de dois componentes poliméricos quaisquer

é função de três parâmetros: das forças químicas intermoleculares, da proporção relativa

em que se encontram os componentes e das condições de temperatura e pressão a que estão

submetidos. Pode ser observada pelo índice de refração, portanto, pela transparência, ou

ainda pela ocorrência de uma única temperatura de transição vítrea ( Tg ), intermediária

aos componentes poliméricos isolados. [MANO & MENDES,1999] [PAUL &

NEWMAN,1978].

A miscibilidade entre os componentes de uma mistura polimérica é determinada

principalmente pela variação de entalpia de mistura negativa, ou seja, quando ocorrem

interações específicas entre os dois componentes. A regra mais importante para a

miscibilidade de polímeros é baseada na Teoria de Flory – Huggins, segundo a qual a

é exotérmico, traduzindo assim haver maior afinidade entre um componente e outro do que

entre as moléculas de cada um isoladamente. [VAN KREVELEN,1997]

O equilíbrio de fases da mistura é traduzido pela energia livre de mistura, ∆Gm ,

sendo determinada pela equação de Gibbs, conforme equação 1:

∆Gm = ∆Hm - T∆Sm (1)

onde ∆Hm e ∆Sm são respectivamente, a entalpia e a entropia de mistura, e T a

temperatura em que ocorre o processo. [COWIE,1989] [CARPENTER,1989].

Levando em consideração que ∆Sm para soluções poliméricas é muito menor que

∆Sm para compostos de baixa massa molecular, devido a diferença no tamanho molecular entre os dois componentes, o valor de ∆Hm passa a ser a condição termodinâmica para que

ocorra a miscibilidade, ou seja, ∆Gm < 0. Se o ∆Hm < 0 pode-se ter uma mistura miscível,

caso contrário, haverá a formação de uma mistura imiscível, sendo o valor de ∆Hm

negativo, somente quando ocorrem interações intermoleculares específicas entre os

polímeros, ou seja, ligações de dipolo-dipolo ou pontes de hidrogênio. No caso de

polímeros que não tenham estas interações o valor de ∆Hm será positivo, então a mistura é

imiscível. [COWIE,1989] [PAUL, 1989].

Além do ∆Gm ser negativo, para que ocorra a miscibilidade entre os componentes a

curva de energia livre para uma mistura binária deve ser negativa e côncava. A equação 2,

denota a condição termodinâmica necessária para que ocorra um sistema miscível.

onde Ф é a fração volumétrica do componente. ∂² ∆Gm

Na Figura 1, tem-se exemplo típico de diagrama de fases para misturas binárias.

Figura 1 – Diagrama de fases para misturas binárias (a) temperatura crítica superior, (b)

temperatura crítica inferior. [PAUL,1989]

Na temperatura T1 as duas condições dadas pela equação 1 e 2 são plenamente

satisfeitas para que ocorra a miscibilidade na mistura, ou seja, temos miscibilidade para

todas as composições nesta temperatura. Na temperatura T2 a equação 2 não é satisfatória

para todas as composições, então, as misturas entre os pontos B e B’ são imiscíveis,

portanto separam de fase nestas composições, observado no diagrama “c”, formam-se duas

fases, uma mais rica e outra mais pobre dos componentes.

Na temperatura crítica, Tc, tem-se a curva para uma temperatura intermediária de

T1 e T2, que tem sido delineada de maneira a satisfazer as condições para iniciar o sistema

monofásico em um ponto crítico. Entrando na região crítica, a solução polimérica torna-se

Na Figura 1a, a temperatura T1 > T2 e Tc é a temperatura crítica superior,(UCST), e

na Figura 1b, a temperatura T2 > T1 e Tc é denominada a temperatura crítica inferior,

(LCST).

A curva que divide as regiões de misturas miscíveis e imiscíveis, isto é, toda a área

entre os pontos B e B’ é chamada curva binodal, na qual define o comportamento da fase

no equilíbrio, a qual constrói-se a partir dos pontos mínimos do diagrama “c” . A inflexão

dos pontos S e S’ na curva de energia livre define a curva espinodal, que diz respeito aos

mecanismos e cinética dos processos de separação de fase. O ponto crítico onde as curvas

binodal e espinodal tocam-se nem sempre situam-se no limite extremo da binodal.

[COWIE, 1989] [ CARPENTER, 1989] [PAUL, 1989].

Assim, em uma mistura polimérica, os constituintes podem interagir fortemente

entre si, em nível molecular resultando uma única fase, ou interagir somente na interface,

ocorrendo mais de uma fase com miscibilidade parcial, ou ainda apenas coexistir,

proporcionando misturas imiscíveis.

2.1.2 – Misturas Poliméricas Imiscíveis

Ao contrário das misturas poliméricas miscíveis, em que a miscibilidade é total e há

apenas uma fase, pode ocorrer, o que é mais comum, que a mistura polimérica apresente

mais de uma fase, com miscibilidade parcial ou total imiscibilidade entre os componentes.

Na mistura de dois componentes de natureza química diversa, para que ocorra uma

interação é essencial a existência de áreas de contato entre eles e quanto maior for essa

área, tanto maior será a possibilidade de ocorrer uma interação atrativa, química ou físico –

químico, pois a interação entre a fase dispersa e a fase matricial depende da grandeza da

área de contato e da afinidade entre os componentes. Quando a afinidade química é muito

pequena, a adição de um terceiro componente de ação compatibilizante é fundamental.

A compatibilidade entre os componentes das misturas poliméricas imiscíveis é de

grande importância para o desempenho da mistura, sendo o termo compatibilidade mais

abrangente que a miscibilidade. Enquanto a miscibilidade representa estados de misturas

de polímeros em que ocorre a formação de uma solução, a compatibilidade representa

estados de mistura em que as propriedades da blenda estão de acordo com os valores

desejados. Quando a blenda é imiscível e as propriedades desejadas estão bem abaixo dos

valores requeridos para uma determinada aplicação, tem-se uma mistura incompatível.

Quando há incompatibilidade na mistura a interface é a região mais fraca; sendo o local

onde ocorre a falha do material, pois como a imiscibilidade está relacionada às interações

fracas em nível molecular, é de se esperar que as forças de adesão entre as fases sejam

muito fracas nessas misturas e causem falhas prematuras, sob tensão. [HAGE, 1989]

[PAUL & NEWMAN, 1978].

Nas misturas imiscíveis, as formas geométricas e as dimensões das partículas e o

grau de dispersão de uma fase na outra são de grande importância para o desempenho

tecnológico. É freqüente tentar-se melhorar a resistência ao impacto de polímeros rígidos

que já têm uma série de características convenientes, exceto a fragilidade. Para isso é

dispersado no polímero rígido um componente macio, borrachoso, cujas partículas atuam

como regiões de distribuição e absorção de tensões, evitando que as fraturas maiores se

propaguem, aumentando assim a resistência ao impacto. Neste caso tem-se duas fases na

mistura: a fase borrachosa, em forma de partículas esféricas e a fase frágil, formada pela

matriz que envolve as partículas da borracha. Não existe mistura em nível molecular,

consequentemente a blenda é imiscível, mas por outro lado é compatível, pois satisfaz os

objetivos desejados. [PAUL, 1989].

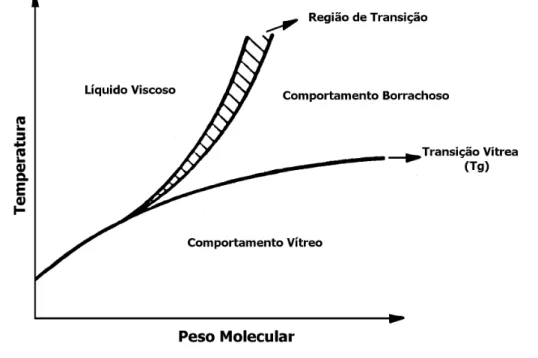

2.2 – Comportamento da Transição Vítrea

A temperatura de transição vítrea é aquela na qual inicia-se o movimento dos

segmentos da cadeia polimérica. Quando no estado vítreo, as moléculas poliméricas não

apresentam movimento rotacional livre. As moléculas se encontram arranjadas na rede

polimérica de modo desorganizado morfologicamente caracterizando o estado amorfo. A

sendo que a propriedade térmica básica na sua determinação é a capacidade calorífica do

polímero. [BILLMEYER,1971].

Figura 2- Comportamento físico dos polímeros amorfos relacionando temperatura e massa

molecular. [HAGE, 1989].

A medida que a temperatura aumenta, as ligações secundárias entre as cadeias do

polímero começam a romper, permitindo a movimentação das mesmas, que por sua vez

tornam-se mais acentuadas à medida que a temperatura sobe acima da Tg. O polímero se

expande e o volume livre resultante reduz a densidade de empacotamento das moléculas.

[PAUL & NEWMAN, 1978] [ PAUL, 1989].

Se o polímero é aquecido a partir do estado vítreo ele começa a amolecer quando se

aproxima da temperatura de transição vítrea (Tg) tornando-se borrachoso ou visco-elástico.

Se o aquecimento continua ele torna-se cada vez mais fluido e em uma temperatura

suficientemente alta (50°C acima da Tg) comporta-se como um líquido viscoso. A

temperatura de transição vítrea é um parâmetro tecnologicamente muito importante, pois

Na transição do estado vítreo para o estado líquido viscoso as moléculas poliméricas

passam por um estado intermediário denominado borrachoso, de viscosidade intermediária,

com comportamento semelhante ao dos elastômeros (borrachas).

Quando um polímero está na condição de líquido viscoso ele se encontra no estado

fundido com movimentos moleculares rotacionais livres. Nesta condição, o polímero

apresenta alta viscosidade e suas moléculas escoam sob pressão podendo ser processadas

por métodos convencionais como extrusão, moldagem por injeção, compressão, etc.

As propriedades de um polímero no estado vítreo são significativamente diferentes

das propriedades no estado borrachoso. Assim a transição vítrea é a característica mais

importante de um polímero amorfo, sendo ela quem determina se o material vai ser um

sólido rígido ou visco-elástico na faixa de temperatura convencional de uso. Através do

comportamento da Tg pode-se determinar a miscibilidade de uma mistura polimérica

conforme Figura 3. [BILLMEYER,1971] [ PAUL, 1989].

Figura 3 – Transições vítreas para blendas: a) imiscíveis, b) parcialmente miscíveis, c)

totalmente miscíveis. [FELISBERTI,1998]

No caso de blendas imiscíveis, nas quais ocorre separação de fases, observam-se

correspondentes, (Figura 3, índice a). Há polímeros que são parcialmente miscíveis,

apresentando então transições vítrea que ocorrem à temperaturas deslocadas em relação à

Tg dos componentes puros, (Figura 3, índice b) Este deslocamento é tanto maior quanto

mais favoráveis forem as interações entre os componentes. [ PAUL, 1989].

Para blendas miscíveis, uma única transição vítrea dependente da composição é

observada (Figura 3, índice c), por outro lado, blendas com duas fases mostram duas

transições vítreas características de cada fase. Quando duas Tg’s são observadas, elas

podem não ser idênticas a aquelas dos polímeros puros se houver uma miscibilidade

parcial dos componentes nestas fases. Teoricamente, a temperatura de transição vítrea de

uma blenda miscível, pode ser determinada pela equação de FOX. [ PAUL, 1989].

2.3 –Técnicas Experimentais para Preparação de Blendas

Uma variedade de técnicas experimentais podem ser utilizadas para preparar

blendas poliméricas, sendo as mais comuns a fusão, onde os polímeros são misturados no

estado fundido e a evaporação de solvente, “casting”, muito utilizada para pequenas

quantidades, em que se emprega um solvente comum a ambos. Por razões econômicas e

melhores resultados quanto à homogeneização, as misturas obtidas por fusão predominam

[ULTRACKI, 1989].

O método de evaporação de solvente pode mostrar resultados errôneos. Por

exemplo: dois polímeros que são de fato miscíveis podem formar misturas com duas fases

quando dissolvidos em certos solventes, devido à diferença no parâmetro de solubilidade

dos dois polímeros. Quando em questão, diversos solventes devem ser testados ou os

polímeros precipitados em um não solvente. Por outro lado, dois polímeros imiscíveis

formam uma solução de fase única quando diluído pelo solvente e a remoção rápida do

solvente pode ocasionar um estado homogêneo fora do equilíbrio. Tais misturas sofrem

2.4 – Métodos para Caracterização de Blendas

As propriedades das blendas dependem primeiramente se o material é

termodinamicamente miscível ou não. No caso de ser imiscível, suas propriedades

dependerão não somente das propriedades de cada componente, mas também da

morfologia e da adesão entre as fases. Já para blendas miscíveis, as propriedades podem

ser tanto aditivas como podem ocorrer efeitos sinergéticos. Uma das características para

avaliar a miscibilidade de uma blenda é a transparência da mistura. Se a blenda é opaca,

com toda certeza trata-se de uma mistura heterogênea. Se a blenda é transparente haverá

duas possibilidades:

1- os polímeros possuírem índices de refração iguais ou com uma diferença não

excedente a 0,01;

2- no caso de índices de refração diferentes, a mistura transparente poderá ser

conseqüência da miscibilidade, sendo que o material apresentará um índice de refração

característico da mistura.

Outros métodos para caracterização de blendas incluem microscopia ótica e

eletrônica e métodos de análise térmica como calorimetria diferencial de varredura (DSC).

A análise térmica aplicada às blendas tem como objetivo principal a caracterização

do ponto de vista de estabilidade térmica e miscibilidade, fornecendo informações sobre o

comportamento das fases. Um dos critérios de maior importância para analisar a

miscibilidade é a detecção de somente uma Tg, que ocorre a uma dada temperatura

intermediária a dos componentes puros, conforme Figura 3, índice c. [FELISBERTI,1998]

[COWIE, 1989].

A técnica de DSC é utilizada para detectar mudanças físicas ou químicas que são

acompanhadas de ganho ou perda de calor. Quando as substâncias são aquecidas, várias

transformações físicas ou químicas envolvendo absorção (processo endotérmico) ou

evolução de calor ( processo exotérmico) podem serem iniciadas. Na técnica de DSC, o

que se mede é a quantidade de calor envolvida na transformação, sendo utilizada para

pode-se citar: determinação qualitativa e quantitativa de transições de fase, tais como

transição vítrea, fusão, cristalização, estudo da cinética de polimerização, de decomposição

e de cura, etc. Para polímeros, a técnica de DSC possibilita a determinação de parâmetros

calorimétricos como variação de entalpia, capacidade calorífica e a variação de capacidade

calorífica. [FELISBERTI, 1998] [ PAUL, 1989].

2.5 - Poli(acrilonitrila – co – butadieno) - Borracha Nitrílica (NBR)

A primeira literatura referente a borracha nitrílica é de 1931, quando pesquisadores

franceses relataram a polimerização do butadieno e acrilonitrila. A primeira borracha

nitrílica comercial foi produzida em 1935, na Alemanha, e chamada “Perbunan”.

[MORTON,1998].

A preparação do NBR normalmente dá-se através da polimerização por emulsão do

butadieno e acrilonitrila, entre 5 e 30 º C. [MORTON,1998].

CH2 = CH – CH = CH2 + CH2 = CH (CN) CH2 CH = CH – CH2 – ( CH2 – CH)n

CN

Figura 4 – Reação de polimerização para a obtenção da borracha nitrílica.

Neste processo obtém-se cerca de 70-80% de conversão. Na estrutura da borracha

nitrílica há duas características importantes:

1- A dupla ligação facilita a vulcanização com enxofre, mas também é susceptível à

oxidação e ao ataque do ozônio;

2- O grupo polar nitrila confere resistência a óleos, mas tende a elevar a Tg da

borracha com diversos efeitos conseqüentes. [MORTON,1998].

Existe uma série de variações que conduzem a importantes diferenças entre as

a- teor de acrilonitrila dominante;

b- monômeros adicionais ou substitutos para acrilonitrila e butadieno;

c- massa molecular média;

d- distribuição da massa molecular;

e- ramificação;

f- microestrutura;

g- incorporação de estabilizantes. [BRYDSON, 1993].

O uso de borrachas nitrílicas como guarnições resistentes a óleos é universal, mas

estas também são utilizadas como material para a fabricação de tanques de óleos flexíveis,

partes do carburador, marinha, mangueiras para transporte de óleos, como adesivos de

peças de PVC e para a colagem das solas ao corpo dos sapatos. [MILES, 1975]

Vale salientar que muitas das propriedades da borracha nitrílica estão diretamente

relacionadas com a proporção de acrilonitrila, que geralmente varia de 15 – 50%. A Tabela

1 mostra a tendência das propriedades influenciadas pelo teor de acrilonitrila. [MORTON,

1998].

Tabela 1 – Propriedades da Borracha Nitrílica em relação ao teor de acrilonitrila

[MORTON,1998].

Propriedades % AN ( 15- 50 )

Melhora na resistência a óleo

Aumento na resistência a combustível

Aumento na resistência a tração

Aumento na dureza

Melhora resistência a abrasão

Aumento na resistência ao calor

Melhora na flexibilidade a baixa temperatura

O uso de monômeros alternativos substitutos do butadieno como isopreno e dimetil

butadieno tem sido usado para preparar copolímeros. Entretanto, como seria esperado dos

polímeros que contém grupos metilas, estes possuem elevada temperatura de transição

vítrea em relação à copolímeros de butadieno e acrilonitrila. Substitutos da acrilonitrila

como a meta- acrilonitrila também têm sido usados para produzir polímeros com alguma

diferença nas características de fluxo e solubilidade. [BRYDSON, 1993] [MORTON,

1998].

2.5.1 – Blendas de NBR com outros polímeros

A mistura do NBR com outros polímeros é uma prática realizada há muito tempo.

Isto tem sido feito por vários propósitos tais como: redução de custos, modificação das

propriedades reológicas ou conferir propriedades químicas ou mecânicas para a

vulcanização. Tais blendas podem ser elaboradas com outras borrachas ou com outro

material plástico como por exemplo o PVC.

Como com todas as blendas, considerações devem ser observadas:

a- compatibilidade em escala molecular,

b- agentes vulcanizantes, usados para ligações cruzadas, podem ter níveis

diferentes de solubilidade nos componentes da blenda,

c- taxas de cura que variam entre polímeros,

d- interações entre os polímeros. [MORTON, 1998].

As blendas mais importantes de NBR com outros polímeros são:

• NBR e NR: neste caso a borracha natural é incorporada para melhorar a adesão;

• NBR e EPDM: este sistema é atrativo principalmente porque proporciona uma boa

resistência ao ozônio. Podem ser realizadas com 30% de EPDM, sendo que esta

• NBR e PVC: esta blenda é conhecida deste 1936 devido ao parâmetro de

solubilidade similar, com as principais vantagens de ter excelente resistência ao ozônio e

flexibilidade.

• NBR e Resinas Fenólicas: como com o PVC as resinas fenólicas possuem parâmetro de solubilidade similar ao NBR e blendas homogêneas são possíveis. Em certas

circunstâncias, as resinas fenólicas podem agir como agente de vulcanização para o NBR.

[MORTON, 1998].

2.6– Poli(estireno – co – acrilonitrila) - SAN

O SAN é um termoplástico do tipo copolímero, conforme Figura 5, obtido pela

polimerização de suspensão ou emulsão dos monômeros estireno e acrilonitrila. Possui

aspecto originalmente transparente e incolor [ALBUQUERQUE,1990].

Figura 5- Estrutura química do copolímero SAN

Tradicionalmente, as resinas de SAN são processadas em moldagem por injeção,

porém, podem ser utilizadas a extrusão e a moldagem por sopro, sendo que para a

moldagem, recomenda-se a secagem prévia a 70-80ºC por 3 horas.[ALBUQUERQUE,

1990] [BLASS, 1988].

Entre as propriedades do produto acabado pode-se citar:

• resistência à degradação;

• não tóxico;

• resistência mecânica;

• alta transparência;

• alta dureza;

• estável aos óleos, graxas, ácidos fracos e água quente;

• instável a ácidos concentrados;

• estabilidade dimensional [BLASS, 1988].

As propriedades das resinas SAN geralmente são controladas inicialmente pelo teor

de acrilonitrila, que pode variar de 25 a 30%, e pelo ajuste da massa molar do copolímero.

O aumento dessas quantidades tende a melhorar as propriedades físicas, com ligeiro

declínio na facilidade de processamento. [SIMIELLI, 1994][BUHRER, 1986].

A grande utilização da resina SAN está voltada para a produção de peças que

exigem ótima transparência, bem como resistência a desgastes superficiais e a riscos. Entre

as aplicações do SAN pode-se citar:

• lentes para instrumentos

• peças para aspiradores e umidificadores

• seringas médicas

• divisões para geladeira

• carretéis ou bobinas para computadores

• peças para máquina de lavar roupa

• tampas para equipamentos de som

• escala e painéis para rádios e televisores

• visores para etiquetas

2.6.1 – Estudos de tenacificação do copolímero SAN

Os materiais termoplásticos vêm sendo modificados ou reforçados por um ou mais

aditivos, podendo estar na forma de fibras ou partículas, ou pela incorporação de

elastômeros. [McCAMLEY, 1994].

Nas misturas de termoplásticos reforçados com elastômeros, quando se submete o

material a uma carga, as partículas elastoméricas dispersas tem a capacidade de concentrar

ou absorver essa tensão, provocando uma alteração do estado tensorial da fase matricial e

uma intensa deformação plástica. A eficiência da tenacificação depende em geral do tipo

específico do modificador empregado, tamanho e distribuição das partículas, temperatura

de transição vítrea e compatibilidade entre as fases. [ GUIMARÃES, 2002].

Estudos do efeito da incorporação da borracha nitrílica – NBR nas propriedades

térmicas, morfológicas e mecânicas do copolímero SAN foram estudadas por alguns

pesquisadores.[AHN et al.,1999]

AHN et al. estudaram a variação do teor de acrilonitrila do copolímero SAN em

blendas de SAN/ NBR, [2000] e, posteriormente, a variação do teor de acrilonitrila da

borracha nitrílica, [1999] sendo que em ambos, as blendas foram preparadas na proporção

70/30 de SAN e NBR, respectivamente. Através das análises dos resultados obtidos,

concluíram, que existe interação entre as fases, e uma melhora significativa na propriedade

de impacto quando utiliza-se NBR com aproximadamente 34% de acrilonitrila.

COWIE et al. [1992], estudaram valores da energia de interação segmental para

blendas de SAN/NBR. Para estas blendas foram encontradas regiões extensas de

miscibilidade, evidenciando assim, a existência de interação entre as fases.

Estudos de tenacificação do copolímero SAN com outros polímeros também são

encontrados na literatura. WANG et al. [2002], estudaram o efeito da composição da

blenda PA/SAN/NBR, utilizando PF (fenol-formaldeído) como agente compatibilizante, na

propriedade de impacto. A blenda 50/25/25 com 8% de resina PF apresentou uma

Já HWANG et al. [1997], estudaram a incorporação de CPE ao copolímero SAN. A

análise morfológica mostrou uma mistura imiscível com a adição do CPE e não causou

aumento significativo nas propriedades de tração e impacto.

Outra pesquisa para a melhora da tenacidade do copolímeros SAN foi realizada por

NOH et al. [1996]. Estudaram a blenda 70/30 de SAN/PC com e sem a adição de

modificador de impacto acrílico (AIM). Para as blendas de SAN/PC houve um aumento

significativo nas propriedades mecânicas de resistência ao impacto, tanto para a blenda

com o modificador quanto sem a sua adição. Blendas de SAN/PC também foram estudadas

por DEBIER et al. [1994]. Neste estudo, com a adição de

poli(metacrilato-butadieno-estireno), MBS, verificaram que as partículas de MBS atuaram como agente de adesão

entre as fases com melhora na tenacidade da blenda.

Estudos da tenacificação do SAN, mostram que dependente do polímero

empregado na mistura, existem interações segmentais, sugerindo a obtenção de blendas

CAPÍTULO 3 - PROCEDIMENTO EXPERIMENTAL

A preparação da blenda SAN/NBR foi realizada por diferentes procedimentos:

● mistura do SAN com a borracha nitrílica NBR pela técnica de evaporação de solventes,

“casting”, para avaliação prévia da miscibilidade dos polímeros;

● extrusão em escala piloto, com o objetivo de avaliar as melhores condições para

elaboração da blenda em grande escala, bem como temperaturas de processo e

homogeneidade entre as fases;

● extrusão seguida de injeção para a obtenção de corpos de prova com boa

homogeneização.

3.1 – Materiais empregados

3.1.1 – Poli(estireno – co – acrilonitrila) - SAN

O copolímero estireno-acrilonitrila SANGEL LW 6827 (Bayer Polímeros S.A),

empregado em todas as etapas do trabalho, possui como suas principais características:

elevada fluidez, resistência química e térmica. As especificações do SAN encontram-se na

Tabela 2 - Propriedades do SAN – SANGEL LW 6827.

Propriedades Norma Valor

Resistência a tração ASTM D 638 63 MPa

Alongamento na ruptura ASTM D 638 1,8 %

Resistência ao impacto Izod ASTM D 256 13 J/m

Índice de fluidez ASTM D 1238 (230ºC/37,28N) 14,5 g/10 min

Densidade ASTM D 792 1,08 g/ cm³

Temperatura de amolecimento Vicat ASTM D 1525 (9,8N: 120º/N) 103 º C

Fonte: Catálogo das resinas da Bayer Polímeros S.A

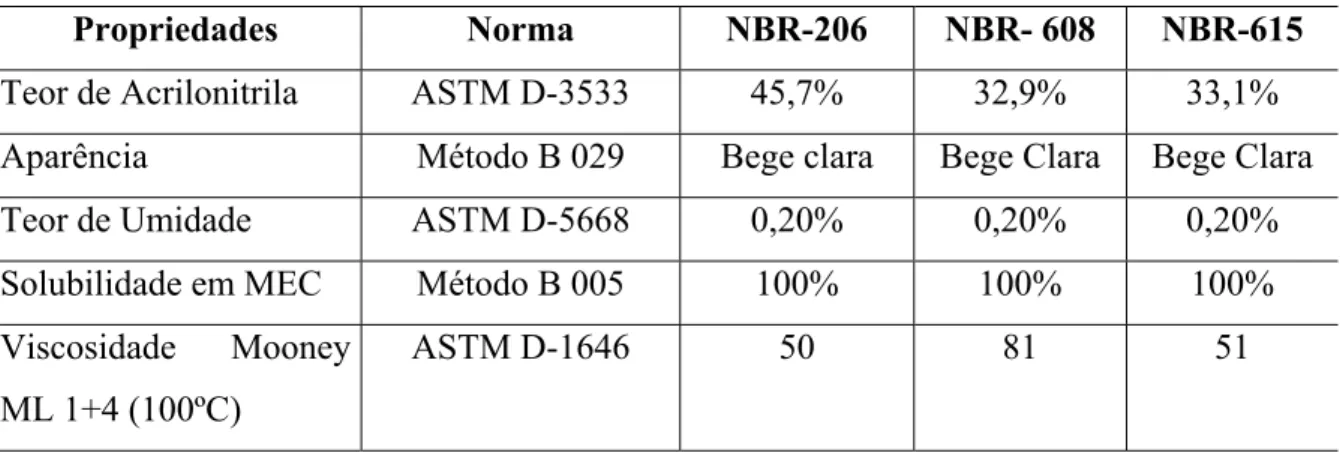

3.1.2 – Poli(acrilonitrila – co – butadieno) - NBR

As principais características das borrachas nitrílicas 206, 608 e

NBR-615, fornecidas pela Nitriflex, utilizadas neste trabalho encontram-se na Tabela 3.

Tabela 3- Propriedades das borrachas nitrílicas utilizadas no trabalho

Propriedades Norma NBR-206 NBR- 608 NBR-615

Teor de Acrilonitrila ASTM D-3533 45,7% 32,9% 33,1%

Aparência Método B 029 Bege clara Bege Clara Bege Clara

Teor de Umidade ASTM D-5668 0,20% 0,20% 0,20%

Solubilidade em MEC Método B 005 100% 100% 100%

Viscosidade Mooney

ML 1+4 (100ºC)

ASTM D-1646 50 81 51

Fonte: Certificado de Análise Nitriflex S.A

Devido serem borrachas não vulcanizadas, não foi possível realizar um processo

mecânico de trituração das mesmas.

Os fardos de NBR, foram estirados em calandra da marca Cope MC-2, na Empresa

NSO Borrachas. As mantas de borracha obtidas foram cortadas manualmente em tiras, na

Empresa Caribor. Estas por sua vez foram picadas para se obter partículas irregulares com

3.2 – Preparação das blendas

3.2.1 – Técnica de evaporação de solventes.

Para a primeira etapa do trabalho, com o objetivo principal de estudar a

miscibilidade da mistura polimérica, foram preparadas amostras da blenda SAN/NBR pela

técnica de evaporação de solventes utilizando a borracha nitrílica NBR-608, nas

proporções 80/20, 70/30 e 50/50 (m/m). Nesta técnica, a propanona ou acetona (MERK,

PA ) foi utilizada como solvente comum. A mistura SAN/NBR – propanona foi mantida

sob agitação constante durante 24 horas, para favorecer uma maior interação entre as fases.

Após dissolução do polímero e elastômero, a mistura foi vertida em placa de Petri para a

obtenção de filmes poliméricos e acondicionados em uma cuba de evaporação saturada

com o solvente utilizado até a evaporação do mesmo. Para a realização da análise de

calorimetria diferencial de varredura ( DSC ) os filmes obtidos foram mantidos em

dessecador sob vácuo por no mínimo 24 horas.

3.2.2 – Mini – extrusão

A fim de estudar as características morfológicas de blendas obtidas por fusão,

realizou-se a incorporação do elastômero ao SAN em escala piloto em uma mini-extrusora

monorosca do modelo CSI 94A, à temperatura média de 180ºC e rotação de 180 rpm,

sendo as blendas extrudadas duas vezes para melhorar a homogeneização.

Nesta etapa utilizou-se o polímero SAN com as borrachas nitrílicas NBR-206 e

NBR-608 nas proporções 90/10, 80/20, 70/30 e 60/40 (m/m), respectivamente.

3.2.3 – Extrusão

Para incorporar o elastômero ao polímero, tendo em vista a posterior obtenção de

corpos de prova com boa homogeneização por injeção, realizou-se a extrusão dos materiais

proporção 70/30 (m/m). Vale salientar que antes da extrusão realizou-se a secagem do

SAN puro utilizado na preparação das blendas a 60ºC por 4 horas.

A máquina extrusora monorosca empregada foi da marca Ciola, modelo B-50, com

capacidade de plastificação de 60kg/h, relação L/D 25,6:1. Na Tabela 4 consta os

parâmetros utilizados no processo de extrusão nesta etapa do trabalho.

Tabela 4 - Parâmetros utilizados no processo de extrusão na obtenção das blendas 70/30

de SAN/NBR

Parâmetros Utilizados SAN puro SAN/NBR-206 SAN/NBR -608 SAN/NBR-615

Temperatura Zona 1 200ºC 160ºC 150ºC 150ºC

Temperatura Zona 2 210ºC 170ºC 160ºC 160ºC

Temperatura Zona 3 210ºC 170ºC 160ºC 160ºC

Rotação da rosca 500 rpm 500 rpm 500 rpm 500 rpm

Após a extrusão as blendas foram resfriadas à temperatura ambiente e trituradas em

um moinho de facas Primotécnica (modelo P 2001, série SPD3/2).

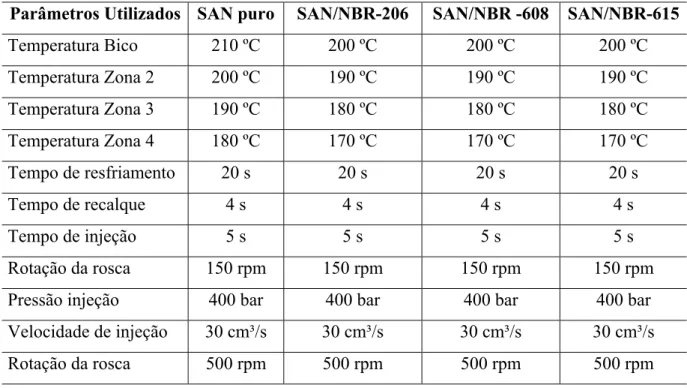

3.2.4 – Injeção

Para a obtenção dos corpos de prova o material obtido após trituração, foi seco a

60ºC por 4 horas e, posteriormente, injetado em máquina injetora Sandretto com força de

fechamento de 65 toneladas, relação L/D 23,2:1, diâmetro da rosca de 32mm e controle de

temperatura do molde em torno de 70ºC.

Primeiramente injetou-se o SAN puro e em seguida as blendas de SAN/NBR

obtidas por de extrusão. Os parâmetros de injeção foram regulados e mantidos de acordo

para a obtenção dos corpos de provas adequados para as análises. Para a realização dos

ensaios foi empregado o molde de corpo de prova para tração e para impacto que seguem a

Na Tabela 5 encontram-se os parâmetros empregados na injeção dos corpos de

prova tanto de tração como de impacto das blendas 70/30 de SAN/NBR, utilizando as

borrachas nitrílicas NBR-206, NBR-608 e NBR-615.

Tabela 5 - Parâmetros utilizados no processo de injeção na obtenção das blendas 70/30 de

SAN/NBR

Parâmetros Utilizados SAN puro SAN/NBR-206 SAN/NBR -608 SAN/NBR-615

Temperatura Bico 210 ºC 200 ºC 200 ºC 200 ºC

Temperatura Zona 2 200 ºC 190 ºC 190 ºC 190 ºC

Temperatura Zona 3 190 ºC 180 ºC 180 ºC 180 ºC

Temperatura Zona 4 180 ºC 170 ºC 170 ºC 170 ºC

Tempo de resfriamento 20 s 20 s 20 s 20 s

Tempo de recalque 4 s 4 s 4 s 4 s

Tempo de injeção 5 s 5 s 5 s 5 s

Rotação da rosca 150 rpm 150 rpm 150 rpm 150 rpm

Pressão injeção 400 bar 400 bar 400 bar 400 bar

Velocidade de injeção 30 cm³/s 30 cm³/s 30 cm³/s 30 cm³/s

Rotação da rosca 500 rpm 500 rpm 500 rpm 500 rpm

3.3 – Caracterização das blendas

Com o intuito de comparar as propriedades térmicas, morfológicas e mecânicas das

blendas SAN/NBR com as do SAN puro, realizaram-se ensaios para a caracterização das

mesmas, conforme segue abaixo.

3.3.1- Ensaio de tração

Para a caracterização do comportamento das blendas poliméricas, quanto às

propriedades de tensão e deformação foi empregado o ensaio de tração.

O ensaio de tração consiste em submeter um material a um esforço que tende a

esticá-lo ou alongá-lo até sua ruptura. Geralmente, o ensaio é realizado em um corpo de

prova de formas e dimensões padronizadas. Este corpo de prova tem suas extremidades

fixadas por garras ligadas a um dispositivo tracionador na máquina de ensaio universal, no

qual aplica-se esforços crescentes na sua direção axial.

Os ensaios de tração foram realizados conforme a norma ISO 572 na máquina

Universal de Ensaios Kratos, com célula de carga de 5000 kgf, velocidade de ensaio de 50

mm/min e carga máxima 220 kgf. Para a obtenção de valores médios da resistência à

tração e da deformação na ruptura, os ensaios de tração foram realizados em oito corpos de

prova obtidos por injeção.

3.3.2- Ensaio de impacto IZOD

A resistência ao impacto é a capacidade do polímero absorver a energia a ele

aplicado, ou ainda, a sua capacidade de resistir ao fraturamento sob ação de tensão

aplicada. Entre vários modos de ensaio de impacto que podem ser utilizados, tem-se o

IZOD, que consiste em submeter um corpo de prova de impacto com entalhe a uma energia

necessária para rompê-lo.

Neste trabalho, os corpos de prova das blendas obtidos pela etapa de injeção foram

entalhados e analisados no aparelho de impacto da marca Microtest, de acordo com a

norma ISO 180, utilizando para o polímero SAN puro um martelo 0,5 Joules e para os

corpos de prova das blendas de SAN/NBR martelo de 2 Joules. Para a obtenção dos

valores médios do ensaio de impacto foram analisados 10 corpos de prova.

3.3.3- Microscopia Eletrônica de Varredura ( MEV)

A microscopia eletrônica de varredura (MEV) é uma técnica utilizada para a

caracterização de materiais quanto sua morfologia, com o objetivo de observar a

para analisar as blendas de SAN/NBR tanto por fusão em extrusora de laboratório quanto

os corpos de prova obtidos pela injeção.

As amostras da segunda etapa foram obtidas a partir dos corpos de prova

extrudados em laboratório que foram fraturados após a permanência em nitrogênio líquido

e metalizadas com uma camada de ouro de aproximadamente 15 nm, em um metalizador

da marca Baltec SCD 050 e sua superfície fraturada analisada em um microscópio da Zeiss

DSM 940A à 10 kV.

As amostras obtidas da injeção dos corpos de provas foram diretamente metalizadas

e realizou-se a análise da fratura tanto do corpo de prova do ensaio de tração quanto o de

impacto.

3.3.4- Calorimetria Diferencial de Varredura (DSC)

Esta é uma técnica de análise térmica também aplicada à blendas para caracterizar a

estabilidade térmica, miscibilidade e compatibilidade, fornecendo assim informações sobre

o comportamento das fases. Neste ensaio é fornecido a diferença em fluxo de calor em

função da temperatura aplicada a amostra e a referência. Esta técnica foi utilizada com o

objetivo de analisar a compatibilidade entre o polímero e a borracha nitrílica, podendo ser

verificado pela variação da transição vítrea (Tg).

As análises das blendas obtidas em todas as etapas foram realizadas em um

equipamento DSC 2010 da T.A Instruments com massa média de 9 mg e taxas de

aquecimento de 10ºC/min sob atmosfera de gás inerte.

3.3.5- Análise Termogravimétrica ( TGA)

Esta análise é utilizada para medir a variação de massa de uma amostra, resultante

de uma transformação física ou química em função do tempo ou temperatura para obter as

mudanças realizou-se esta análise nos materiais puros e nas blendas obtidas na etapa de

extrusão e injeção no intervalo de temperatura de 25 e 600ºC a uma de taxa de

aquecimento de 10ºC/ min em um aparelho TGA 2050 da T.A Instruments.

3.3.6- Espectroscopia na Região do Infravermelho com Transformada de Fourier

( FTIR)

Para blendas, a análise de FTIR permite, através do deslocamento ou alargamento

de bandas dos grupos funcionais, o estudo das interações entre as fases presentes na blenda

e dos processos degradativos do material polimérico, pela identificação e quantificação dos

grupos funcionais que aparecem ou desaparecem durante o processamento. As análises de

FTIR, foram realizadas em um equipamento Perkin-Elmer Spectrum One, no modo ATR

(reflexão total atenuada) com cristal de ZnSe, para as borrachas puras e blendas 70/30 de

CAPÍTULO 4 – RESULTADOS E DISCUSSÕES

4.1 – Blendas obtidas pela técnica de evaporação de solvente

Análises de DSC foram realizadas para as blendas obtidas, conforme item 3.2.1,

visando o estudo prévio da miscibilidade. As curvas obtidas para as blendas elaboradas

pela técnica de evaporação de solventes, utilizando NBR 608 nas proporções 80/20, 70/30

e 50/50 (m/m), encontram-se na Figura 6.

Nota-se, para os filmes preparados por evaporação de solvente, que o maior

deslocamento da Tg do SAN ocorre em blendas 80/20. É interessante notar que a diferença

entre a Tg do SAN puro e a Tg do SAN nas blendas diminui com o aumento da quantidade

de NBR incorporado, o que sugere uma maior separação de fases quando se aumenta a

quantidade de elastômero. Esse comportamento é confirmado pela análise visual dos

filmes, em que se observa uma maior opacidade e formação de macrodomínios com o

Figura 6 - Curvas de DSC das blendas de SAN com NBR 608 preparadas por evaporação do solvente.

4.2 – Blendas obtidas por mini extrusão

As blendas obtidas por mini extrusão conforme item 3.2.2, utilizando NBR 206 e

NBR 608 nas proporções 90/10, 80/20, 70/30 e 60/40 (m/m) foram analisadas pela técnica

de calorimetria diferencial de varredura e microscopia eletrônica de varredura – MEV.

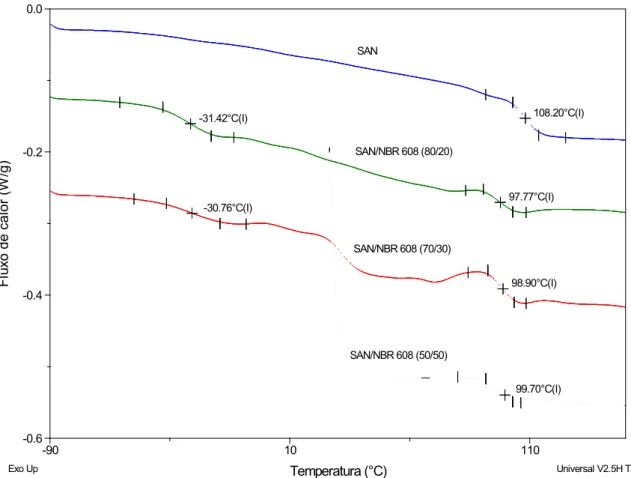

4.2.1 – Propriedades Térmicas: Calorimetria Diferencial de Varredura - (DSC)

Os resultados e as curvas obtidas por mini extrusão estão na Tabela 6 e Figura 7. A

análise de DSC mostra que a Tg do SAN varia de acordo com o processo de preparação da

blenda, por exemplo, para blendas 70/30 utilizando NBR 608, a Tg varia de 104 ºC (mini

extrusão) a 99ºC (evaporação de solventes).

99.70°C(I) SAN/NBR 608 (50/50)

98.90°C(I) -30.76°C(I)

SAN/NBR 608 (70/30)

97.77°C(I) -31.42°C(I)

SAN

SAN/NBR 608 (80/20)

108.20°C(I) -0.6 -0.4 -0.2 0.0 Fl u x

o de ca

lo

r (W

/g

)

-90 10 110

Temperatura (°C)

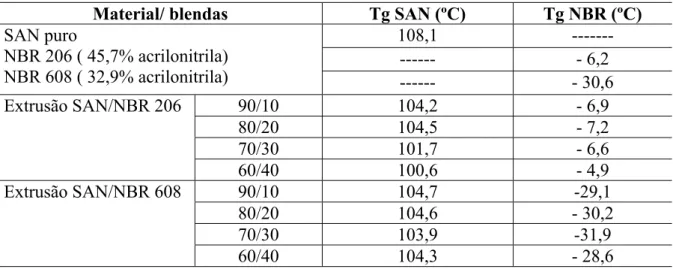

Tabela 6 - Temperaturas de transição vítreas para os materiais SAN, NBR e blendas, obtidas por mini extrusão.

Material/ blendas Tg SAN (ºC) Tg NBR (ºC)

108,1 ---

--- - 6,2

SAN puro

NBR 206 ( 45,7% acrilonitrila)

NBR 608 ( 32,9% acrilonitrila) --- - 30,6

90/10 104,2 - 6,9

80/20 104,5 - 7,2

70/30 101,7 - 6,6

Extrusão SAN/NBR 206

60/40 100,6 - 4,9

90/10 104,7 -29,1

80/20 104,6 - 30,2

70/30 103,9 -31,9

Extrusão SAN/NBR 608

60/40 104,3 - 28,6

A análise para as blendas obtidas por mini extrusão mostra que a temperatura de

transição vítrea varia com a quantidade de elastômero incorporado. Observa-se, pela

análise de DSC, que há uma tendência para um maior deslocamento da Tg quando as

blendas são preparadas com NBR 206, provavelmente devido ao maior teor de acrilonitrila

presente neste elastômero, sugerindo uma maior interação entre os copolímeros SAN e

NBR. Tal fato também foi observado por AHN et al.[1999], que notou a presença de duas

Tg’s em seus estudos, com deslocamento mais acentuado quando o teor de acrilonitrila

presente no NBR aumentava.

O deslocamento da Tg do NBR, também foi observado nos estudos de AHN et al.

[1999], que mostram que quando o teor de acrilonitrila no NBR é menor, parte deste é

preferencialmente dissolvido na matriz SAN. Porém, quando aumentamos o teor de

acrilonitrila, as moléculas de SAN e NBR dissolvem-se mutuamente, promovendo um

deslocamento da Tg do NBR. Vale salientar que para este trabalho, os maiores

deslocamentos referem-se quando aumentamos a quantidade de elastômero incorporado ao

Figura 7 - Curvas de DSC das blendas de SAN com NBR-206 e 608 preparadas por mini extrusão.

SAN

SAN/NBR 206 (90/10)

SAN/NBR 206 (80/20)

SAN/NBR 206 (70/30)

SAN/NBR 206 (60/40)

NBR 206 0.4800 0.6988 0.9175 1.1362 Fl u x o d e cal o r (W /g)

-80 -30 20 70 120 170

Temperatura (°C)

Exo Up Universal V2.5H TA I

SAN

SAN/NBR 608 (90/10)

SAN/NBR 608 (80/20)

SAN/NBR 608 (70/30)

SAN/NBR 608 (60/40)

NBR 608 -0. 0.0 0.4800 0.6988 0.9175 1.1362 Fl u x o de cal o r (W /g )

-80 -30 20 70 120 170

Temperatura (°C)

4.2.2 – Microscopia Eletrônica de Varredura – MEV

A análise morfológica foi empregada para as blendas obtidas por mini extrusão com

o objetivo de observar a incorporação e dispersão do elastômero na matriz polimérica, e de

selecionar a blenda mais eficiente para a obtenção dos corpos de prova. Nas Figuras 8a e

8b temos as micrografias do copolímero SAN puro.

(a) (b)

Figura 8- Micrografias eletrônicas de varredura das superfícies de fratura do SAN, obtidos

por mini-extrusão (1000x)

Nota-se nestas micrografias uma fratura frágil, ou seja, durante o ensaio de tração, o

corpo de prova não sofre deformação plástica, este comportamento é típico para o SAN.

(a) (b)

Figura 9- Micrografias eletrônicas de varredura das superfícies de fratura da blenda 80/20

de SAN/NBR obtidas por mini extrusão (a) NBR 608; 3000 x (b) NBR 206; 2000 x

Observa-se na Figura 9a a formação de cavidades na fase matricial resultante do

deslocamento de partículas elastoméricas. A superfície demonstra fratura frágil, embora

seja visível uma certa deformação plástica na região próxima às cavidades, o que não

temos no SAN puro, assim pode-se esperar uma melhora na tenacidade do material.

Quando aumenta-se o teor de acrilonitrila no NBR, conforme Figura 9b, verifica-se

uma diminuição do tamanho dos domínios borrachosos esféricos, que têm nesse caso

aproximadamente 1 µm de diâmetro. Por outro lado, há um aumento no número de

domínios de NBR, mostrando que o teor de acrilonitrila interfere significativamente na

morfologia do material, provavelmente por uma maior interação do SAN com o NBR de

maior teor de acrilonitrila, neste caso o NBR 206.

(a) (b)

Figura 10- Micrografias eletrônicas de varredura das superfícies de fratura da blenda

70/30 de SAN/NBR obtidas por mini extrusão (3000 x) (a) NBR 608 (b) NBR 206

As Figuras 10a e 10b são referentes às blendas 70/30 obtidas por mini extrusão com

NBR 608 e 206 respectivamente. Para a blenda 70/30 com NBR 608, as regiões da

superfície de fratura mostram a ocorrência de processos de cavitação e deformação plástica

próxima aos domínios elastoméricos, o que sugere uma tenacificação do material.

Verifica-se também uma maior concentração de domínios borrachosos devido à maior porcentagem

de borracha incorporada do SAN e uma estrutura com fratura frágil do material quando

comparamos com as Figuras 9a e 9b.

Já a blenda 70/30 com a borracha NBR 206, apresenta características semelhantes

às da blenda 80/20 ( Figura 9b), mostrando uma fratura frágil, porém com maior

concentração de domínios de NBR e maior homogeneidade do material. Os domínios

esféricos da fase elastomérica possuem diâmetro médio menor (cerca 0,8 µm), devido à

maior porcentagem de acrilonitrila no elastômero incorporado, o que promove uma maior

interação entre as fases.

Para as blendas com NBR 206, com maior teor de acrilonitrila, observa-se uma

melhor dispersão e tamanho menor dos domínios da fase elastomérica, enquanto para a

blenda com NBR 608, os domínios são maiores. Este comportamento também foi

observado nos estudos de AHN et al. utilizando diferentes tipos de borrachas, sendo que os

tamanhos dos domínios presentes na matriz polimérica eram menores conforme o aumento

do teor de acrilonitrila no NBR.

Com os resultados obtidos com os itens 4.1 e 4.2 conforme análise térmica e

morfológica, selecionou-se a blenda SAN/NBR 70/30 como a mais promissora para a

obtenção dos corpos de prova pela etapa de extrusão seguida de injeção.

4.3 – Blendas obtidas por extrusão e injeção

Os corpos de prova obtidos das blendas SAN/NBR 70/30 (m/m) utilizando NBR

206, 608 e 615, conforme item 3.2.3 e 3.2.4, foram analisados as propriedades mecânicas,

térmicas e morfológicas.

4.3.1 – Ensaios Mecânicos

4.3.1.1 – Ensaio de impacto IZOD

Os valores da resistência ao impacto para as blendas 70/30 obtidas por injeção, com

Tabela 7- Valores da resistência ao impacto IZOD para as blendas 70/30 de SAN com

NBR 206, 608 e 615, obtidos na etapa de injeção.

Blendas Resistência ao impacto IZOD (J/m)

SAN puro (Sangel LW 6827) 22,36 ( ± 1,10)

SAN/ NBR 206 49,51 ( ± 3,59)

SAN/ NBR 608 68,29 ( ± 5,27)

SAN/ NBR 615 157,07 (± 3,67)

Pode-se observar que houve um aumento significativo na resistência ao impacto

para a blendas obtidas, sendo que para a blenda de SAN com NBR 615 ocorreu o maior

aumento.

Figura 11 – Resistência ao impacto IZOD em função das blendas 70/30 obtidas por

injeção.

0 20 40 60 80 100 120 140 160

SAN/NBR-615 SAN/NBR-608

SAN/NBR-206 SAN

Resi

st

ênci

a ao i

m

pact

o Izod (J/

m

)

Estes valores provavelmente são influenciados pelo teor de acrilonitrila e a

diferença na viscosidade das borrachas NBR 206, 608 e 615.

Quando comparamos os valores obtidos de resistência ao impacto IZOD para as

blendas 70/30 de SAN/NBR, com o copolímero ABS (94 J/m), [MACROPLAST, 2002],

pode-se verificar que com o NBR 615, houve uma melhora significativa da resistência,

tornando assim, viável a utilização desta blenda em substituição ao ABS, onde a resistência

ao impacto seja preferencialmente requerida.

4.3.1.2 – Ensaio de tração

No ensaio de tração realizado nas blendas 70/30 de SAN/NBR, o maior valor da

resistência à tração foi obtido para a blenda utilizando o NBR 206. Estes valores foram

bastante satisfatórios quando comparados com o SAN puro. Os resultados obtidos no

ensaio de tração referente às propriedades mecânicas do SAN e blendas SAN/NBR com

diferentes tipos de NBR, estão na Tabela 8 e na Figura 12. Alguns exemplos das curvas de

tensão – deformação obtidas estão representadas na Figura 13, em que se verifica

claramente o aumento da área abaixo da curva, evidenciando uma melhora da tenacidade

do material com a adição de NBR, sendo que o NBR 615 apresentou o melhor desempenho

nesse quesito.

Tabela 8– Resistência mecânica das blendas de SAN com NBR 206, 608 e 615, obtidos na

etapa de injeção.

Blendas Resistência à tração (Kg/cm²) Deformação Específica (%)

SAN puro (Sangel LW 6827) 576,01 ( ± 14,88) 12,18 ( ± 4,51)

SAN/ NBR 206 453,44 ( ± 3,43) 24,31 ( ± 1,72)

SAN/ NBR 608 421,72 ( ± 7,27) 45,56 ( ± 6,19)

SAN/ NBR 615 366,18 ( ± 5,80) 79,47 ( ± 11,83)

Comparando o SAN puro com a blenda utilizando o NBR 206, percebe-se que

para a blenda utilizando o NBR 615, conforme também apresentado na Figura 12. Tal fato

era esperado devido à tenacificação do SAN, comprovada pelo ensaio de impacto. Quanto

às diferenças de valores de resistência à tração variando o teor de acrilonitrila presentes no

NBR, imagina-se que sejam devidas às variações no tamanho dos domínios elastoméricos,

sendo que quanto maiores forem os domínios, mais facilmente ocorrerá a ruptura do corpo

de prova. Uma discussão detalhada da morfologia do material e de suas relações com as

propriedades de tração serão listadas na seção MEV.

Figura 12 – Tensão na ruptura em função das blendas 70/30 de SAN/NBR obtidas por

injeção.

Os estudos AHN et al. [1999] mostram um valor mínimo de resistência à tração,

para as blendas que utilizam NBR com menor teor de acrilonitrila e tende a ser máximo

com o aumento do teor de acrilonitrila do NBR devido a diminuição do tamanho das

partículas, o que é confirmado pela análise morfológica. (Seção 4.3.3) 0

200 400 600 800

SAN/NBR-615 SAN/NBR-608

SAN/NBR-206 SAN

Tensão m

áxim

a (kg/cm

2

)

Figura 13- Curvas médias obtidas durante o ensaio de tração dos corpos de prova das

blendas 70/30 de SAN/NBR preparadas por injeção.

Quando se compara a deformação específica do material SAN puro com as blendas

SAN e NBR 615 constata-se um aumento significativo desta propriedade, isto

provavelmente está relacionado com tamanho dos domínios elastoméricos presentes na

matriz polimérica e diferentes viscosidade do NBR. Como o tamanho dos domínios está

diretamente ligado ao teor de acrilonitrila, portanto, tamanhos menores tendem a suportar

a carga aplicada com maior resistência.

A diferença de viscosidade, também influencia na dispersão da fase elastomérica,

sendo que quanto menor a viscosidade, neste caso a do NBR 206, maior a dispersão da fase

4.3.2 – Propriedades Térmicas: Calorimetria Diferencial de Varredura (DSC) e

Análise Termogravimétrica (TGA)

Os corpos de provas obtidos por injeção foram analisados termicamente por DSC e

TGA. As curvas obtidas pela análise de DSC das blendas 70/30 de SAN e NBR 206, 608 e

615, encontram-se na Figura 14.

Figura 14 – Curvas de DSC das blendas de SAN com NBR 206, 608 e 615 obtidas por

injeção.

Observa-se nas curvas de DSC das blendas 70/30 com diferentes NBR, houve um

deslocamento mais acentuado da Tg quando comparado com o SAN puro, para a blenda

utilizando o NBR 206, o qual possui maior teor de acrilonitrila. Os valores das Tg’s 101.74°C(I)

106.84°C(I)

SAN

SAN/NBR 206

103.34°C(I)

SAN/NBR 608

SAN/NBR 615 108.19°C(I)

-0.6 -0.4 -0.2 0.0 0.2

Fl

u

x

o de cal

o

r

(W

/g)

40 60 80 100 120 140 160 180

Temperatura (°C)

![Tabela 1 – Propriedades da Borracha Nitrílica em relação ao teor de acrilonitrila [MORTON,1998]](https://thumb-eu.123doks.com/thumbv2/123dok_br/16994787.763967/29.892.127.734.807.1099/tabela-propriedades-borracha-nitrílica-relação-teor-acrilonitrila-morton.webp)