CENTRO DE CIÊNCIAS TECNOLÓGICAS – CCT DEPARTAMENTO DE ENGENHARIA MECÂNICA – DEM

PROGRAMA DE PÓS-GRADUAÇÃO EM CIÊNCIA E ENGENHARIA DE MATERIAIS – PGCEM

LUCAS SELONKE KLAAS

ESTUDO DA VIABILIDADE DE OBTENÇÃO DO METAL PATENTE POR METALURGIA DO PÓ E COMPARAÇÃO DO DESGASTE COM LIGA FUNDIDA E

BRONZE SINTERIZADO

LUCAS SELONKE KLAAS

ESTUDO DA VIABILIDADE DE OBTENÇÃO DO METAL PATENTE POR METALURGIA DO PÓ E COMPARAÇÃO DO DESGASTE COM LIGA FUNDIDA E

BRONZE SINTERIZADO

Dissertação apresentada para a obtenção do título de Mestre em Ciência e Engenharia de Materiais da Universidade do Estado de Santa Catarina (Udesc), Centro de Ciências Tecnológicas (CCT).

Orientador: Júlio Cesar Giubilei Milan, Doutor. Coorientador: César Edil da Costa, Doutor.

X000x

Klaas, Lucas Selonke. Estudo da viabilidade de obtenção do metal patente por metalurgia do pó e comparação do desgaste com liga fundida e bronze sinterizado/Lucas Selonke Klaas;

Orientador: Júlio Cesar Giubilei Milan – Joinville, 2013.

Coorientador: César Edil da Costa 102 f. : il ; 30 cm.

Incluem referências.

Dissertação (Mestrado)–Universidade do Estado Santa Catarina, Centro de Ciências Tecnológicas, Mestrado em Ciências e Engenharia de Materiais, Joinville, 2012.

1. Metais. 2. Metalurgia do pó. I. Costa, César Edil.

AGRADECIMENTOS

À Universidade do Estado de Santa Catarina (Udesc) e ao Programa de Pós-Graduação em Ciência e Engenharia de Materiais (PGCEM) a realização do presente trabalho;

Ao Centro de Ciências Tecnológicas (CCT) e ao Departamento de Engenharia Mecânica (DEM) a infra-estruturar oferecida;

A todos os professores do Curso de Mestrado em Ciência e Engenharia de Materiais, que de forma direta ou indireta contribuíram para a concretização desta dissertação;

Aos bolsistas dos laboratórios da Udesc que ajudaram na caracterização dos materiais deste trabalho, especialmente a Rodrigo Krauss Salvador;

Ao Professor Júlio Cesar Giubilei Milan e ao Professor César Edil da Costa, a sugestão do tema e o auxílio na execução do trabalho aqui apresentado;

À empresa Metalpó, o fornecimento dos pós de cobre e estanho utilizados na fabricação dos corpos de prova;

À empresa Zoller Brasil, o fornecimento dos corpos de prova do metal patente fundido;

KLAAS, Lucas Selonke. Estudo da viabilidade de obtenção do metal patente por metalurgia do pó e comparação do desgaste com liga fundida e bronze sinterizado.2012. 103 f. Dissertação (Mestrado em Ciência e Engenharia de Materiais – Área: Metais)– Universidade do Estado de Santa Catarina, Programa de Pós-Graduação em Ciência e Engenharia de Materiais, Joinville, 2013.

Com o objetivo de reduzir o desgaste em mancais de deslizamento nos períodos iniciais de giro, foi avaliado tribologicamente o metal patente sinterizado como opção do fundido que é utilizado em mancais comerciais. No presente trabalho foram realizados experimentos com o dilatômetro para determinar a melhor temperatura e o tempo de sinterização para o metal patente. Nos corpos de prova sinterizados avaliou-se por meio do microscópio eletrônico de varredura a sinterabilidade. A necessidade desse estudo prévio dá-se pela dificuldade da liga na sinterização, pois há grande diferença de temperatura de fusão entre os três elementos. Aconteceram testes de desgaste por deslizamento com tribômetro de pino sobre disco para a análise do coeficiente de atrito e do volume de material removido (verificado com o auxílio de perfilômetro), além de depois terem sido comparados com o metal patente obtido por fundição e com o bronze oriundo da sinterização. Os mecanismos de desgaste foram observados por microscopia eletrônica de varredura. De todas as configurações examinadas, o bronze sinterizado lubrificado apresentou menor desgaste, e o metal patente sinterizado lubrificado teve o menor coeficiente de atrito.

ABSTRACT

KLAAS, Lucas Selonke. Study the viability of obtaining White metal by powder metallurgy and wear compared with the cast alloy and sintered bronze. 2012. 103 f. Dissertação (Mestrado em Ciência e Engenharia de Materiais – Área: Metais)–Universidade do Estado de Santa Catarina, Programa de Pós-Graduação em Ciência e Engenharia de Materiais, Joinville, 2013.

With the purpose of reduce wear in plain bearings, in initial turning periods, was evaluated tribologically the sintered metal patent in relation to the cast which is used in commercial bearings. In the present study have been conducted experiments using the dilatometer to

determine the optimal temperature and time for sintering the white metal. In the sintered specimens was measured by scanning electron microscopy the sinterability. The need for this preliminary study is due to the difficulty in sintering of this alloy is as much difference in melting temperature between the three elements. Sliding wear tests were performed in tribometer pin-on-disc for evaluating the coefficient of friction and volume of material removed (as measured with the aid of profilometer) and compared with the white metal obtained by melting and bronze obtained by sintering. The wear mechanisms were analyzed by scanning electron microscopy. Of all configurations evaluated, the sintered bronze lubricated showed lower wear and sintered white metal lubricated had the lowest coefficient of friction.

ÍNDICE DE ILUSTRAÇÕES

Figura 1 – Corte transversal do mancal de deslizamento ... 17

Figura 2 – Sequência da partícula rotacional até a posição de equilíbrio ... 19

Figura 3– Mancais de deslizamento ... 20

Figura 4– Aplicação do mancal axial com sapatas ... 21

Figura 5 – Rasgo típico para entrada de lubrificante em mancais de bucha. a) furo único; b) pequeno rasgo angular; c) grande rasgo angular; d) rasgo circular ... 22

Figura 6 – Princípio da geração da pressão hidrodinâmica entre faces não-paralelas ... 23

Figura 7 – A camada superior suporta apenas condições bem brandas. A segunda camada é uma mistura de óxidos e produtos químicos, e a terceira, uma camada formada sobre o material base por grande deformação plástica ... 25

Figura 8 – Valores do coeficiente de desgaste (k) para sistemas tribológicos sem lubrificação26 Figura 9– Modos de desgaste abrasivo a dois e três corpos ... 28

Figura 10 – Diferentes interações entre a partícula e a superfície de desgaste. Imagem obtida por microscopia eletrônica de varredura. Ela mostra um sulco de aço austenítico e um esquema representando a região de microsulcamento ... 29

Figura 11– a) Mecanismos de microssulcamento; b) microcorte; c) formação de aresta ... 29

Figura 12– Transferência de metal por adesão ... 30

Figura 13 – Experimento de A. P. Green mostra a deformação plástica da aspereza: a) no início; b) durante a deformação ... 31

Figura 14 – Formação de partícula de transferência por adesão. (a) Adesão impede o movimento de deslizamento. (b) O material com menor tensão de escoamento ou com aspereza deforma em uma banda de cisalhamento. (c) (d) (e) Quando cada banda chega ao seu limite é iniciado a trinca ou o crescimento da trinca até a formação da proxima banda. (f) Quando a trinca se propaga através da asperidade ocorre o despendimento da partícula... 32

Figura 15– Formação de camada de transferência ... 33

Figura 16 – Formação de ranhuras nas superfícies desgastadas por partículas transferidas encruadas ... 33

Figura 17– Fatores que influenciam o desgaste por deslizamento ... 34

Figura 18– Função das partículas na transição do desgaste severo para o desgaste brando .. 35

Figura 19 – Mapa do coeficiente de desgaste para deslizamento a seco e lubrificado ... 36

Figura 20 – Desgaste para aços moles. Na região com hachura o desgaste é brando ... 37

10

Figura 22 – Processo de nucleação e propagação de trinca superficial ... 39

Figura 23 – Ferro fundido com desgaste por fadiga ... 39

Figura 24 – Formação de partículas de desgaste por delaminação: a) suavização da superfície mais mole; b) acúmulo de deformação abaixo da superfície; c) nucleação de trincas subsuperficiais; d) formação de partículas de desgaste finas e alongadas ... 40

Figura 25– Mancal com dimensões de acordo com DIN 31 694 ... 41

Figura 26– Mancal (em amarelo) com aplicação em máquina elétrica ... 42

Figura 27– Posições do eixo ao iniciar o movimento ... 42

Figura 28 – Dano típico no mancal de deslizamento causado por: a) fadiga de superfície; b) desgaste adesivo; c) desgaste abrasivo; d) erosão (cavitação); e) corrosão ... 44

Figura 29– Classificação do processo mecânico de desgaste... 45

Figura 30– Pseudodiagrama ternário de fases Sn-Sb-Cu ... 50

Figura 31 – a) Microestrutura do WM-2 (89,2% Sn, 7,2% Sb, 3% Cu e 0,4% Pb), 500x, atacado com nital; b) microestrutura do WM-5 (60,3% Sn, 20,2% Sb, 2,6% Cu e 16,6% Pb), 500x, atacado com nital... 50

Figura 32– Difusão, indicada por setas ... 57

Figura 33– Vista, no nível atômico, da ligação por meio da sinterização ... 58

Figura 34 – Microscopia eletrônica de varredura da formação de pescoço por sinterização (esferas de níquel) ... 59

Figura 35– Microestrutura de bronze em 90% de Cu-10% Sn: a) 150x; b) 300x ... 60

Figura 36 – Efeito da temperatura de sinterização e tempo na densidade dos compactados de pó de cobre ... 61

Figura 37 – Efeito da temperatura de sinterização nas propriedades físicas do bronze 90Cu-10Sn-2C: a) porosidade (%); b) crescimento axial; c) crescimento radial; d) densidade ... 62

Figura 38– Microestrutura de bronze sinterizado (200x) ... 63

Figura 39 – Microestrutura do bronze após sinterização sem ataque (100x): a) pós elementares; b) pó pre-ligado ... 63

Figura 40– Amostra de metal patente fundido ... 65

Figura 41– Amostras de metal patente obtidas via metalurgia do pó ... 66

Figura 42– Amostras de bronze obtidas via metalurgia do pó ... 67

Figura 43– Moinho de bolas do modelo CT-241, do fabricante Servitech ... 68

Figura 44– Fluxograma das etapas de produção da liga e dos corpos de prova ... 69

Figura 45– Compressibilidade do metal patente ... 70

Figura 47– Dilatômetro, do modelo DIL 402 C, do fabricante Netzsch ... 71

Figura 48– Tribômetro tipo pino sobre disco nos ensaios de desgaste por deslizamento ... 73

Figura 49– Dispositivo para ensaio lubrificado ... 73

Figura 50 – Verificação do perfil da pista de desgaste: a) perfilômetro; b) detalhe da amostra durante medição ... 74

Figura 51– Micrografia realizada no microscópico óptico da amostra MPS1.180.30 ... 75

Figura 52– Diagrama ternário Cu-Sb-Sn ... 76

Figura 53 – Dilatometria do metal patente e metal patente sem cobre, com temperatura de patamar de 180ºC/30 min, ilustrada pela curva pontilhada ... 77

Figura 54 – Micrografias, realizadas no MEV, das fraturas da amostra MPS1.180.30 (a) e da amostra MPS2.180.30 (b)... 77

Figura 55 – Dilatometria do metal patente e metal patente sem cobre, com temperatura de patamar de 180ºC/60 minutos, ilustrada pela curva pontilhada ... 78

Figura 56 – Dilatometria do metal patente e metal patente sem cobre, com temperatura de patamar de 180ºC/120 minutos, ilustrada pela curva pontilhada ... 78

Figura 57 – Fractografias realizadas no MEV: a) MPS1.180.60; b) MPS2.180.60; c) MPS1.180.120; d) MPS2.180.120 ... 79

Figura 58 – Dilatometria do metal patente e metal patente sem cobre, com temperatura de patamar de 215ºC/120 minutos, ilustrada pela curva pontilhada ... 80

Figura 60 – Dilatometria do metal patente com temperatura de patamar de 221ºC/120 minutos, ilustrada pela curva pontilhada ... 81

Figura 61 – Micrografia das fraturas obtidas com MEV: a) amostra MPS1.221.120; b) amostra MPS1.210.120 ... 81

Figura 62– Micrografia realizada no microscópio óptico: amostra MPS1.221.120 ... 82

Figura 63– Micrografia realizada no microscópio óptico: amostra MPS1.210.120 ... 82

Figura 64– Coeficiente de atrito ... 83

Figura 65 – Coeficiente de atrito durante os ensaios de desgaste por deslizamento do tipo pino sobre disco em amostras de: a) bronze sinterizado seco; b) bronze sinterizado com lubrificação; c) metal patente sinterizado a seco; d) metal patente fundido lubrificado; e) metal patente fundido a seco; f) metal patente fundido lubrificado ... 84

Figura 66 – Resistência ao desgaste das amostras de metal patente fundido e sinterizado e bronze sinterizado, a seco e com lubrificação, em volume de material removido (mm3) ... 86

12

Figura 68 – Microscopia eletrônica de varredura da pista de desgaste de bronze sinterizado lubrificado ... 88

Figura 69 – Microscopia eletrônica de varredura da pista de desgaste de metal patente sinterizado a seco ... 89

Figura 70 – Microscopia eletrônica de varredura da pista de desgaste de metal patente sinterizado lubrificado ... 89

Figura 71 – Microscopia eletrônica de varredura da pista de desgaste de metal patente fundido a seco ... 90

Tabela 1– Materiais usados em mancais ... 46

Tabela 2– Propriedades físicas de ligas de metal patente (metal à base de estanho) ... 48

Tabela 3– Componentes estruturais de bronze sinterizado ... 60

Tabela 4– Propriedades dos componentes estruturais sinterizados de bronze ... 60

Tabela 5– Dureza superficial das amostras ... 64

Tabela 6– Composição química das amostras de metal patente fundido (% em peso) ... 65

Tabela 7 – Composição química das amostras de metal patente por metalurgia do pó (% em peso) ... 66

Tabela 8 – Composição química das amostras de bronze obtidas por metalurgia do pó (% em peso) ... 67

SUMÁRIO

INTRODUÇÃO ... 16

1 LUBRIFICAÇÃO ... 18

1.1 LUBRIFICAÇÃO EM MANCAIS ... 19

1.1.1 Mancal de escora ... 20

1.1.2 Mancal plano ... 21

1.2 LUBRIFICAÇÃO HIDRODINÂMICA ... 22

1.3 LUBRIFICAÇÃO LIMITE ... 23

2 TRIBOLOGIA ... 26

2.1 DESGASTE ABRASIVO ... 27

2.2 DESGASTE ADESIVO ... 30

2.3 DESGASTE POR DESLIZAMENTO... 34

2.3.1 Desgaste por fadiga superficial e delaminação ... 37

2.4 DESGASTE EM MANCAIS ... 41

2.4.1 Desgaste em mancais de metal patente... 46

2.4.1.1 Metal patente ... 47

2.4.2 Desgaste em mancais de bronze... 51

2.4.2.1 Bronze ... 53

3 METALURGIA DO PÓ ... 54

3.1 PÓS METÁLICOS ... 54

3.2 POROSIDADE ... 55

3.3 DENSIDADE APARENTE ... 55

3.4 COMPRESSIBILIDADE ... 56

3.5 SINTERIZAÇÃO ... 56

3.5.1 Bronze sinterizado ... 59

3.5.1.1 Propriedades mecânicas do bronze sinterizado ... 61

3.6 DILATOMETRIA ... 64

4 MATERIAIS E MÉTODOS EXPERIMENTAIS ... 65

4.1 MATERIAIS UTILIZADOS ... 65

4.1.1 Metal patente fundido ... 65

4.1.2 Metal patente sinterizado ... 66

4.1.3 Bronze sinterizado ... 66

4.2 EQUIPAMENTOS ... 68

4.3 MÉTODOS EXPERIMENTAIS... 69

4.3.1 Compactação ... 69

4.3.2 Dilatometria ... 70

4.3.3 Microscopia e Microduzera ... 72

4.3.4 Ensaio de desgaste ... 72

5 RESULTADOS E DISCUSSÕES ... 75

5.1 SINTERABILIDADE ... 75

5.2 COMPORTAMENTO TRIBOLÓGICO ... 83

5.2.1 Coeficiente de atrito ... 83

5.2.2 Resistência ao desgaste ... 85

5.2.3 Análise das superfícies de desgaste ... 86

CONCLUSÕES ... 92

SUGESTÕES PARA TRABALHOS FUTUROS ... 93

REFERÊNCIAS ... 94

INTRODUÇÃO

Hoje, a maior aplicação do metal patente é em mancais de deslizamento. Nesse mercado existem muitos fabricantes mundiais com um grande volume de peças fabricadas. Entre os maiores fabricantes estão a Zollern, a White Metal e a Renk, cujo faturamento foi de 52 milhões de euros entre 2010 e 2011 (RENK ANNUAL REPORT, 2011). A indústria de mancais é muito grande, sendo amplamente aplicada ao metal patente fundido, e tem na metalurgia do pó uma nova possibilidade de aplicação.

Com a metalurgia do pó busca-se uma maior vida útil do mancal, pois a porosidade proporciona o armazenamento de óleo junto ao metal patente, diferentemente do material fundido, em que o óleo é expulso para fora da superfície de operação quando se desliga o mancal. Com maior vida útil, o mancal traz uma série de melhorias à máquina, como a diminuição de paradas, o que aumenta o retorno do capital investido para o comprador do mancal.

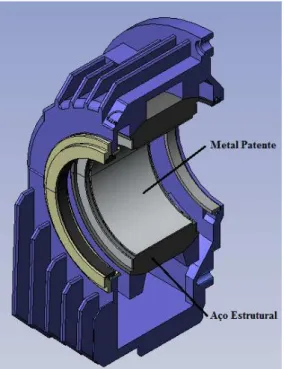

O metal patente, também chamado de metal-branco, consiste numa liga de estanho, cobre e antimônio muito utilizada por conta de sua grande capacidade de se conformar ao eixo e a agentes estranhos. Ele também é compatível com o material do eixo (HUTCHINGS, 1992). Durante o funcionamento do mancal de deslizamento não há contato entre as partes metálicas em virtude da formação de um filme de óleo lubrificante entre as superfícies. Porém, no início da operação, o filme lubrificante ainda não se formou, causando contato metálico. Com o tempo e o aumento do número de partidas ocorrem desgastes, que serão o responsável pelo aumento da folga e pela consequente necessidade de substituição do material.

Figura 1– Corte transversal do mancal de deslizamento

Fonte: elaborado pelo autor.

LUBRIFICAÇÃO

A lubrificação pode ser definida como o fenômeno da redução de atrito entre duas superfícies em movimento relativo, por meio da introdução de uma substância entre ambas. A substância pode ser sólida, como a grafita, ou um fluido, tal qual o óleo mineral (MOURA, 1975). Segundo Hutchings (1992), constitui um modelo no qual o substrato é separado por um filme de fluido sendo as forças de atrito determinadas pela tensão de cisalhamento do filme. Os lubrificantes são usados para controlar o atrito e minimizar o desgaste em uma variedade de aplicações tribológicas. Quando são utilizados lubrificantes na interface de contato de duas superfícies de deslizamento, a perda de material pelo desgaste e o consumo de energia por conta da fricção são reduzidos em diversas ordens de magnitude (ALP; ERDEMIR; KUMAR, 1996).

Para Booser e Khonsari (2001), a seleção de materiais para qualquer filme de fluido ou do elemento girante de um mancal depende das propriedades de cada material, bem como da necessidade de baixo atrito, da baixa taxa de desgaste e de uma vida longa. Enquanto materiais de engenharia têm sido usados, em algum tempo, na pesquisa pelo material de mancal otimizado, a seleção final é comumente baseada no tipo de aplicação –, que envolve carga, atmosfera, temperatura, entre outras condições –, e no custo do material.

Na lubrificação do mancal contaminado por partículas abrasivas, emprega-se o lubrificante para conduzir as partículas entre as faces. O resultado da ação depende sobretudo do tamanho, do formato e da dureza relativa entre as superfícies. As partículas podem rolar através da fresta e assim produzir relativamente pouco dano ou desgaste. É importante ressaltar que a máxima dimensão da partícula não deve ultrapassar a espessura do filme de óleo (WILLIAMS; HYNCICA, 1992). A presença de elementos sólidos nem sempre é maléfica, e muitas das aplicações têm demonstrado que a dispersão de lubrificantes sólidos em óleos melhora a resposta de desgaste dos materiais. Em um estudo realizado com amostras de buchas, em suspensão, de estanho-chumbo-bronze com presença de partículas de talco (3-5%) houve melhora; reduziram-se o desgaste, o aquecimento por atrito e o coeficiente de atrito (PRASAD et al., 2010).

corpos. No momento em que a partícula se adere a uma das superfícies, o desgaste ocorre nos dois corpos.

Figura 2– Sequência da partícula rotacional até a posição de equilíbrio

Fonte: WILLIAMS; HYNCICA, 1992.

1.1 LUBRIFICAÇÃO EM MANCAIS

20

Figura 3– Mancais de deslizamento

Fonte: MOURA, 1975.

1.1.1 Mancal de escora

Mancais de escora, também chamados de encosto ou empuxo, são destinados a absorver cargas axiais (MOURA, 1975) e consistem de sapatas deslizando sobre uma superfície lisa. Tais tipos de mancais são subdivididos em três grupos: fixo, pivô ou molas. Esses grupos são separados de acordo com a fixação das sapatas na base. Na Figura 4 está um exemplo de aplicação do mancal de escora do tipo pivô, usado no propulsor de um navio.

Figura 4– Aplicação do mancal axial com sapatas

Fonte: STACHOWIAK; BATCHELOR, 2000.

1.1.2 Mancal plano

O mancal plano consiste num eixo que rotaciona em uma bucha estacionária, sendo o filme hidrodinâmico responsável por suportar a carga resultante entre as superfícies girantes do eixo e da bucha.

A fim de determinar a taxa de lubrificante que o mancal necessita para se manter em operação, precisa ser considerada a quantidade de lubrificante que escorre pela lateral do mancal. Se essa taxa não for respeitada, dá-se a falta de lubrificante. Mancais planos em geral estão incorporados a vários tipos de máquinas com várias formas de fornecimento de lubrificante. Em quase todos os mancais o rasgo para fornecimento do lubrificante está afastado da região que suporta esforços de carga. O posicionamento ideal do rasgo seria em todo o comprimento do mancal, porém iria causar vazamento de óleo pela lateral. Assim, são usados normalmente rasgos com a metade do comprimento da bucha. No item d da

22

Figura 5 – Rasgo típico para entrada de lubrificante em mancais de bucha. a) furo único; b) pequeno rasgo angular; c) grande rasgo angular; d) rasgo circular

Fonte: STACHOWIAK; BATCHELOR, 2000.

1.2 LUBRIFICAÇÃO HIDRODINÂMICA

Com o aumento da procura de máquinas menores e mais eficientes, é mais rentável evitar o desgaste trabalhando no regime de lubrificação hidrodinâmico, em que não há contato sólido-sólido (BOSMAN; SCHIPPER, 2012).

Segundo Moura (1975), a lubrificação hidrodinâmica desenvolve-se entre duas superfícies em virtude do movimento relativo entre elas. Nela as superfícies são separadas por um filme de fluido, usualmente espesso em comparação com a altura das asperidades da superfície do mancal (HUTCHINGS, 1992).

Para ocorrer a lubrificação hidrodinâmica, há a necessidade de dois fatores:

Movimento relativo entre duas superfícies com velocidade suficiente para o filme de óleo sustentar a carga;

Angulação entre as superfícies. Caso a superfície seja paralela, não há pressão para a formação do filme de óleo, salvo algumas exceções não citadas aqui, por não fazerem parte do objetivo do estudo (STACHOWIAK; BATCHELOR, 2000).

A combinação dos dois fatores supramencionados gera pressão para separar ambas as superfícies e também suportar certa carga. A Figura 6 ilustra o princípio da geração da pressão hidrodinâmica. No começo do movimento existem o contato metal-metal, até que a placa inclinada encontre o suprimento do fluido lubrificante, e a formação de uma camada que permanece na superfície inferior do bloco, permitindo o seu deslocamento. A espessura de equilíbrio (h) é atingida quando a quantidade de lubrificante que entra e a que sai são iguais (MOURA, 1975).

Figura 6– Princípio da geração da pressão hidrodinâmica entre faces não-paralelas

Fonte: STACHOWIAK; BATCHELOR, 2000.

1.3 LUBRIFICAÇÃO LIMITE

24

para manter um filme de óleo. Isso ocasiona o contato entre asperezas (HUTCHINGS, 1992). Tal lubrificação geralmente ocorre durante o início da operação, no desligamento das máquinas ou ainda quando a carga se torna excessiva. O valor do coeficiente de atrito na lubrificação limite é de 10 a 100 vezes mais que na hidrodinâmica, elevando-se à ordem de grandeza de 0,03 a 0,1 (MOURA, 1975).

É importante e fundamental saber mais sobre a capacidade de lubrificação. Com a aplicação de uma carga além da capacidade permitida, a lubrificação limite poderá gerar danos. Nesse tipo de lubrificação, não há nenhum método bem indicado para prever o desgaste, e o atrito depende de cada aplicação (UKONSAARI, 2003).

A necessidade do conhecimento da carga deve-se ao fato de os componentes das máquinas serem cada vez menores. Enquanto suportam a mesma carga em uma área menor, a pressão de contato nominal aumenta, forçando os pequenos elementos à condição de lubrificação limite, no qual o desgaste é significativamente aumentado em comparação com o regime de lubrificação hidrodinâmica (RUFF, 2000 apud BOSMAN; SCHIPPER, 2012).

Na lubrificação limite, produtos químicos típicos do lubrificante reagem com a superfície do material para proteger a superfície contra o desgaste severo por intermédio da introdução de uma camada de sacrifício de produtos químicos (NICHOLLS et al., 2005 apud

BOSMAN; SCHIPPER, 2012). Esse fenômeno é denominado adsorção física.

Os óleos minerais puros têm pequena tendência a reagir com outras substâncias, e os ácidos graxos contêm compostos químicos que são ativos e solúveis em óleo. Em contato com a superfície metálica, orientam-se de maneira perpendicular, constituindo uma camada ou um filme espesso (MOURA, 1975). Essa camada é constituida por cristais nanométricos, os quais são produzidos sob altas taxas de deformação plástica e pressão hidrostática, formando o sistema completo apresentado na Figura 7 (REICHELT et al., 2010 apud BOSMAN;

SCHIPPER, 2012).

Além de a oleosidade ter um importante papel, a temperatura influência na viscosidade e na formação da película de óleo. Em mancais, a lubrificação limite é controlada pela temperatura global da superfície de contato em vez da temperatura flash local (LANDHEER,

1990 apud WANG, 1997). A temperatura flash caracteriza-se pelo rápido e momentanêo

Figura 7– A camada superior suporta apenas condições bem brandas. A segunda camada é uma mistura de óxidos e produtos químicos, e a terceira, uma camada formada sobre o

material base por grande deformação plástica

TRIBOLOGIA

A definição mais elementar de desgaste é a perda de material de uma ou de ambas as superfícies de contato quando submetidas ao movimento relativo (STACHOWIAK; BATCHELOR, 2000).

Em função de estudos arqueológicos, a humanidade reconhece a importância do desgaste dos metais por séculos. Especificidades como a resistência ao desgaste de materiais duros em algumas situações apresentavam exceções e mostravam que partes do quebra-cabeça estavam faltando (LUDEMA, 1996 apud MARKOV; KELLY, 2000). Isso porque o

coeficiente de atrito e a taxa de desgaste são características do tribossistema e não propriedades intrínsecas dos materiais (ZEREN, 2007). Estudos mencionam muitos tribossistemas; já foram sugeridos mais de 1.000. Pela quantidade de pesquisadores que fizeram contribuições nessa área, é difícil citá-los (LUDEMA, 1996 apud MARKOV;

KELLY, 2000).

A Figura 8 ilustra a classificação dos tipos de desgaste (por deslizamento, abrasivo, erosivo) e posiciona-os quanto ao coeficiente de desgaste (ZUM GAHR, 1998). São apresentados três mecanismos de desgaste que podem atuar separadamente ou em conjunto.

Figura 8 – Valores do coeficiente de desgaste (k) para sistemas tribológicos sem lubrificação

A tribologia é a ciência que estuda o atrito. Existem quatro leis empíricas básicas do atrito conhecidas há séculos, desde as obras de Leonardo da Vinci e de Guillaume Amonton:

Proporcionalidade entre a máxima força tangencial antes de deslizar e a força normal quando um corpo estático é submetido ao aumento da carga tangencial;

Proporcionalidade entre a força de atrito tangencial e a força normal na deslizante;

Independência da força de atrito em relação à área de contato aparente;

Independência da força de atrito no que se refere à velocidade de deslizamento

(HUTCHINGS, 1992)(STACHOWIAK, 2005).

A dificuldade na compreensão do fenômeno de desgaste ocorre por causa do grande número de variáveis. Considerações tribológicas incluem variáveis como condição da superfície, atrito e aspectos associados ao contato mecânico. As características inerentes do material formam outro grupo de variáveis, que inclui composição, liga, microestrutura e demais propriedades mecânicas dos materiais (METALLURGICAL ENGINEERING; MECHANICAL ENGINEERING, 1996).

Entre as classificações e os estudos do desgaste, a presente revisão bibliográfica aborda apenas os tipos que são mais atuantes em mancais de deslizamento. São eles:

Desgaste abrasivo;

Desgaste adesivo;

Desgaste por deslizamento;

Desgaste por fadiga.

É tratado aqui também o desgaste em mancal, bem como os dois materiais que estão envolvidos no estudo: bronze e metal patente.

2.1 DESGASTE ABRASIVO

Considerado o mais comum dos tipos de desgaste, o desgaste abrasivo ocorre quando partículas duras ou uma das superfícies de contato são suficientemente mais duras do que a superfície que está sendo atritada, no mínimo 1,3 vez mais. Além da dureza, a fragilidade do material também é um parâmetro importante, pois, se o material trinca durante a abrasão, então um rápido desgaste na camada superficial acontece (STACHOWIAK; BATCHELOR, 2000).

28

material na abrasão a três corpos pode ter a ordem de magnitude menor do que a da abrasão a dois corpos, porque as partículas abrasivas soltas abrandam a superfície apenas 10% do tempo, enquanto passam 90% do tempo rolando (ZUM GAHR, 1998). O desgaste abrasivo a dois e a três corpos é mostrado na Figura 9.

Figura 9– Modos de desgaste abrasivo a dois e três corpos

Fonte: STACHOWIAK; BATCHELOR, 2000.

Figura 10– Diferentes interações entre a partícula e a superfície de desgaste. Imagem obtida por microscopia eletrônica de varredura. Ela mostra um sulco de aço austenítico e um

esquema representando a região de microsulcamento

Fonte: ZUM GAHR, 1998.

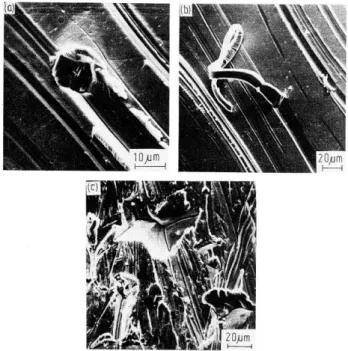

A Figura 11 contém imagens oriundas de microscopia eletrônica de varredura (MEV) dos mecanismos de microssulcamento, de microcorte e de formação de arestas.

Figura 11– a) Mecanismos de microssulcamento; b) microcorte; c) formação de aresta

30

2.2 DESGASTE ADESIVO

A deformação plástica no contato das asperezas desempenha um papel importante na criação de condições que finalmente levam ao desgaste de partículas, causando descolamento (METALLURGICAL ENGINEERING; MECHANICAL ENGINEERING, 1996). Vários testes em uma grande variedade de metais têm mostrado que, quando há forte adesão, ocorre transferência de material do metal mais fraco para o mais forte, no caso do contato metal-metal (STACHOWIAK; BATCHELOR, 2000). A Figura 12 demonstra um esquema do processo de transferência de metal em virtude da adesão.

Figura 12– Transferência de metal por adesão

Fonte: STACHOWIAK; BATCHELOR, 2000.

Figura 13– Experimento de A. P. Green mostra a deformação plástica da aspereza: a) no início; b) durante a deformação

Fonte: CHALLEN, 1979 apud MARKOV; KELLY, 2000.

32

Figura 14– Formação de partícula de transferência por adesão. (a) Adesão impede o movimento de deslizamento. (b) O material com menor tensão de escoamento ou com aspereza deforma em uma banda de cisalhamento. (c) (d) (e) Quando cada banda chega ao seu

limite é iniciado a trinca ou o crescimento da trinca até a formação da proxima banda. (f) Quando a trinca se propaga através da asperidade ocorre o despendimento da partícula.

Fonte: STACHOWIAK; BATCHELOR, 2000.

Quando metais diferentes deslizam entre si, ocorre ligação mecânica entre eles, e a partícula de transferência consiste em uma lamela dos dois materiais. No começo, a partícula acumula material de ambas as superfícies. Conforme a partícula se torna maior entre as duas superfícies, acontece seu achatamento, produzindo uma estrutura lamelar (STACHOWIAK; BATCHELOR, 2000). O possível mecanismo envolvido nesse processo aparece na Figura 15.

Figura 15– Formação de camada de transferência

Fonte: STACHOWIAK; BATCHELOR, 2000.

As partículas de transferência normalmente são mais duras do que o substrato por conta do encruamento severo sofrido, e elas são capazes de produzir ranhuras na superfície pelo sulcamento do substrato mais mole. O sulcamento consiste numa maneira muito ineficiente de corte que pode levar à formação de trincas na superfície como resultado de elevadas tensões de tração (STACHOWIAK; BATCHELOR, 2000), conforme observado na Figura 16.

Figura 16– Formação de ranhuras nas superfícies desgastadas por partículas transferidas encruadas

34

2.3 DESGASTE POR DESLIZAMENTO

Caracterizado por um movimento relativo entre duas superfícies acabadas sob carga, no contato por deslizamento o desgaste pode ocorrer por adesão, fadiga superficial, reação triboquímica e/ou abrasão (ZUM GAHR, 1987). O deslizamento é a condição de contato tribológica mais comum (STACHOWIAK, 2005).

O desgaste por deslizamento a seco, adesivo ou abrasivo, é uma consequência do grande número de variáveis impostas externamente e das características inerentes dos materiais em contato. Tem-se tentado modelar esse fenômeno com ênfase em valores mensuráveis, tais como carga, velocidade de deslizamento e distância, dureza inicial do material etc. (METALLURGICAL ENGINEERING; MECHANICAL ENGINEERING, 1996).

Aparentemente, o desgaste por deslizamento é uma modalidade de desgaste deixada de lado, enquanto todos os outros tipos de desgaste são identificados e separados por categorias (ASM METALS HANDBOOKS, 1992). Isso se dá talvez por esse tipo de desgaste apresentar um ou mais mecanismos simultâneos. Na Figura 17 são indicadas importantes propriedades do tribossistema.

Figura 17– Fatores que influenciam o desgaste por deslizamento

Fonte: ASM METALS HANDBOOKS, 1992.

Autores como Archard, Hirst, Kerridge, Lancaster e Welsh (apud CHILDS, 1980)

demonstraram duas condições de desgaste para os desgastes brando e severo. Os experimentos realizados por Archard e Hirst estabeleceram que, após o período de início do desgaste, a taxa do volume retirado varia com a distância de deslizamento e, em geral, permanece constante e proporcional à carga entre a superfície girante (CHILDS, 1980).

De acordo com Hiratsuka e Muramoto (2005), a distância entre a transição do desgaste severo para desgaste brando dá-se conforme a velocidade de deslizamento em condições de baixa carga. Assim, chegou-se à conclusão de que o desgaste brando é regido pelo tempo de deslizamento e não pela distância. A distância de deslizamento necessária para tal transição é proporcional à carga, em função de a quantidade de partículas de desgaste brando necessária para a transição ser diretamente proporcional à real área de contato. No começo do ensaio de pino sobre disco, a área de contato é pequena, e há aumento progressivo de acordo com a distância percorrida.

O mecanismo de transição do desgaste severo para o brando (Figura 18) é explicado pela formação de partículas pequenas, que são mais fáceis de oxidar e de se tornarem partículas brandas. A formação de partículas faz com o que se forme um filme protetivo de óxido. No desgaste severo, ambas as partículas são produzidas; pelo acúmulo de partículas, o sistema muda para desgaste brando (HIRATSUKA; MURAMOTO, 2005).

Figura 18– Função das partículas na transição do desgaste severo para o desgaste brando

36

A mudança de severidade do desgaste está relacionada com a constante k, também

chamada de coeficiente de atrito dimensional. A variação de k pode ser calculada com base na

medição do desgaste. A Figura 19 apresenta os valores encontrados para o deslizamento de metal com metal.

Figura 19– Mapa do coeficiente de desgaste para deslizamento a seco e lubrificado

Fonte: CHILDS, 1980.

Figura 20– Desgaste para aços moles. Na região com hachura o desgaste é brando

Fonte: CHILDS, 1980

2.3.1 Desgaste por fadiga superficial e delaminação

Mesmo quando o fenômeno da adesão é ausente e as superfícies apresentam lubrificação sob determinadas condições, o desgaste severo pode ocorrer pela presença do mecanismo de fadiga superficial, caracterizado pelo elevado número de ciclos de alta tensão entre o contato da rugosidade e a consequente formação e propagação de trincas. O desgaste por fadiga dá-se em razão de dois mecanismos distintos: o deslizamento e o rolamento de partículas.

38

Figura 21– Níveis de deformação numa superfície deformada

Fonte: STACHOWIAK; BATCHELOR, 2000.

Figura 22– Processo de nucleação e propagação de trinca superficial

Fonte: STACHOWIAK; BATCHELOR, 2000.

Figura 23– Ferro fundido com desgaste por fadiga

Fonte: STACHOWIAK; BATCHELOR, 2000.

40

superfície; e, em algumas posições, de as trincas serem capazes de cisalhar até a superfície, gerando partículas de desgaste finas e alongadas (ZUM GAHR, 1987).

Figura 24– Formação de partículas de desgaste por delaminação: a) suavização da superfície mais mole; b) acúmulo de deformação abaixo da superfície; c) nucleação de trincas

subsuperficiais; d) formação de partículas de desgaste finas e alongadas

Fonte: ZUM GAHR, 1987.

2.4 DESGASTE EM MANCAIS

Primeiramente para entender sobre desgaste em mancais é necessário conhecer os componentes do mancal e as funções dele. Mancais de deslizamento com uma concepção moderna podem apresentar variações de composição do sistema, com refrigeração natural, refrigeração a água ou refrigeração por circulação de óleo, cujo diâmetro interno fica entre 60 e 1.250 mm. Na Figura 25 há um desenho em corte de um mancal usado para máquinas elétricas (MANUAL FOR THE APPLICATION OF RENK SLIDE BEARINGS, 2001).

Figura 25– Mancal com dimensões de acordo com DIN 31 694

*1) Selo máquina; 2) selo mancal interno; 3) casquilho; 4) carcaça; 5) selo mancal externo; 6) reservatório de óleo; 7) anel pescador.

Fonte: MANUAL FOR THE APPLICATION OF RENK SLIDE BEARINGS, 2001.

42

Figura 26– Mancal (em amarelo) com aplicação em máquina elétrica

Fonte: ZOLLERN GROUP, 2008.

Tendo conhecimento do mancal como um todo, é possível entender que o desgaste está muito ligado à condição de lubrificação envolvida. Conforme já discutido, para distintos regimes de lubrificação – hidrodinâmica e limite – há uma grande diferença no coeficiente de atrito e nos mecanismos de desgaste.

A condição básica para o mancal de deslizamento funcionar bem é a existência de uma separação causada pelo óleo por intermédio de um filme entre o eixo e a bucha. Isso se deve ao equilíbrio entre a pressão do óleo e as provenientes do eixo. A Figura 27 esquematiza o princípio de funcionamento do mancal radial de deslizamento.

Figura 27– Posições do eixo ao iniciar o movimento

Quando o mancal está na lubrificação hidrodinâmica mista, sofre vários tipos de mecanismos de desgaste, sendo o desgaste adesivo o mais difícil de inibir ou de suavizar. Se não for controlado, a adesão entre as superfícies pode levar a travamento e, eventualmente, a falhas da máquina (STOLARSKI, 1979). Segundo Pratt (2005), o desgaste regular pode ser reconhecido por duas condições. A primeira, no metal patente, algumas camadas são removidas, expondo uma camada intermediária do acento do mancal. O segundo sinal do desgaste regular é a presença de microrranhuras causadas na superfície por materiais externos contidos no lubrificante no momento em que passa pelo mancal.

Caso o mancal não possua lubrificação por meio líquido nem sólido, às vezes os materiais envolvidos são capazes de diminuir o desgaste. Algumas ligas que contêm chumbo sobressaem particularmente pelo baixo coeficiente de atrito. Isso porque têm fases que provêm filmes finos com baixa tensão de cisalhamento. Tanto o chumbo-bronze quanto o chumbo-cobre apresentam dispersantes metálicos de chumbo, os quais possuem muito baixa solubilidade na matriz. No deslizamento, um filme fino e fraco de chumbo é formado na superfície e resulta em um baixo valor do coeficiente de atrito no mecanismo de abrasão (HUTCHINGS, 1992).

Uma das aplicações mais exigidas para mancais de escora é em geradores de usinas hidroelétricas, por ter de suportar o eixo, carregado pela turbina hidráulica e pelo gerador. O mancal opera de maneira estável quando é formada e mantida a espessura do filme entre o mancal e o eixo. Entretanto, quando excede a capacidade de carga e velocidade, a espessura suficiente do filme de óleo não se compõe. Sob essas condições, o eixo e o metal patente tocam-se parcialmente, provocando desgaste por deslizamento. Nessa situação, em função da diferença de resistência ao desgaste do par metálico, são minimizadas avarias no eixo. É preferível, pois são altos o custo e a dificuldade de manutenção nos eixos em campo (FEYZULLAHOGLU; ZEREN; ZEREN, 2008).

O potencial para o desgaste é muito ligado à interação com as características do sistema de operação, que incluem:

Magnitude da carga do mancal;

Natureza da carga (cíclica ou estável);

Velocidade de deslizamento;

Lubrificante ou características do sistema de lubrificação;

Limpeza do lubrificante ou do filtro;

44

Acabamento e material do eixo;

Alinhamento e rigidez;

Expectativa de vida.

Além do desgaste dos mancais ligado à lubrificação, existem várias outras formas de desgaste, que podem atuar em conjunto ou de modo separado. Na Figura 28 são apresentados cinco tipos de danos em mancais. No item c da referida figura são observadas ranhuras no

sentido de giro do eixo, causadas por abrasão, que constitui a maneira mais comum de desgaste. A formação dessas ranhuras pode ser atribuída à presença de partículas estranhas, como areia, no sistema de lubrificação.

Experimentalmente foi mostrado que a erosão por cavitação, item d da Figura 28,

acontece tanto nas regiões de pressão negativa quanto nas de pressão positiva da película de óleo. Quando o eixo inicia ou para a rotação, ou quando o rolamento é submetido a cargas de impacto e/ou vibrações violentas, danos na superfície podem se originar pela ação conjunta de erosão e de cavitação e, portanto, podem tornar-se mais graves em relação apenas a um tipo de desgaste (SODA; TANAKA, 1981 apud OKADA, 1986).

Figura 28– Dano típico no mancal de deslizamento causado por: a) fadiga de superfície; b) desgaste adesivo; c) desgaste abrasivo; d) erosão (cavitação); e) corrosão

As principais causas de danos em mancais de deslizamento fazem parte das seguintes categorias: 1) aumento da folga em virtude do diferencial de expansão térmica do acento do mancal e do mancal; 2) crescimento da folga pelo acúmulo de partículas de desgaste; 3) início de contato entre metal-metal; 4) variação da geometria da superfície e das propriedades do material por conta da atividade triboquímica. Os motivos de dano por mau contato são referentes aos aspectos: 1) falha de lubrificação; 2) soldas locais com altas temperaturas; 3) deformação e cisalhamento (WANG, 1997).

A Figura 29 ilustra o conjunto de processos de desgaste agrupados em quatro categorias dispostas em ordem de severidade.

Figura 29– Classificação do processo mecânico de desgaste

Fonte: FEYZULLAHOGLU; ZEREN; ZEREN, 2008.

No desgaste por deslizamento existem alguns termos, tais quais scuffing, scoring e

galling (HUTCHINGS, 1992). Scuffing manifesta-se como o resultado do colapso repentino

de um filme lubrificante protetor sobre condições extremas de carga e/ou velocidade (MARKOV; KELLY, 2000). Scoring precede scuffing e é acompanhado por um processo gradual de formação de “camadas brancas” de metal de transferência (HUTCHINGS, 1992; CAMPANY; WILSON, 1982 apud MARKOV; KELLY, 2000). Usa-se galling para indicar

46

2.4.1 Desgaste em mancais de metal patente

Muitos materiais têm sido testados em mancais, e o metal patente é o mais empregado em mancais hidrodinâmicos. Na Tabela 1 são apresentadas as propriedades que diferenciam o metal patente de outras ligas. O embutimento está inversamente relacionado com a dureza e a resistência do mancal, sendo uma propriedade importante. Quando uma partícula estranha relativamente grande é incrustada, o material ao redor produz uma protuberância em forma de anel. Essa protuberância será desgastada pelo eixo e, por ser um material com baixo ponto de fusão, vai evitar a solda fria ou a aderência na superfície do eixo, minimizando o desgaste (PRATT, 2005 apud ZEREN; FEYZULLAHOGLU; ZEREN, 2007).

Um comparativo da capacidade de embutimento do bronze com o metal patente foi realizado por Westenenk e Box (1985). Com CuPb10Sn10 (bronze) no processo de desgaste, a rugosidade da superfície do mancal aumenta consideravelmente na adição de material abrasivo no lubrificante; já com SnSb8Cu4Cd (metal patente), é muito difícil a rugosidade da superfície ser afetada ou mesmo melhorada com a adição de material abrasivo. Assume-se essa relevante diferença no comportamento que explica porque ao metal patente é em geral creditada à melhor incorporável que o bronze.

Tabela 1 – Materiais usados em mancais

A cavitação e a resistência à corrosão são duas propriedades importantes. A primeira está diretamente ligada à dureza do material, sendo a microestrutura também significante. Mancais de metal patente à base de estanho têm mais resistência à corrosão em relação a ligas de chumbo, fato que é explicado pelas agulhas de cobre-estanho em sua microestrutura (ZEREN et al., 2006). Na erosão por cavitação, a superfície erodida é muito mais áspera do

que a superfície desgastada, porque na erosão o desgaste ocorre preferencialmente nas interfaces entre os cristais cúbicos e a matriz ou no chumbo. Para metal patente, a erosão é afetada pelo tamanho e pela distribuição de rígidos cristais cúbicos e pela força de ligação da matriz para os cristais cúbicos. Para a liga de bronze e chumbo, a erosão difere-se pela quantidade e distribuição de chumbo e pela dureza da matriz (RUSSELL, 1958 apud

OKADA; IWAI, 1986).

Em relação à segunda propriedade, conforme indicado na Tabela 1, o metal patente é inadequado para a maioria dos motores à combustão interna e apenas está apto à operação em baixas velocidades em motores navais a diesel. Para melhorar a resistência, normalmente ao metal é adicionado 1% de cádmio, uma liga popular para aplicações de motores navais a diesel (ZEREN et al., 2006).

A compatibilidade do material do eixo com o mancal é importante. Mesmo a operação do mancal se dando como no regime hidrodinâmico, separado por um filme de óleo, existe contato entre metal. Durante o contato direto, o material do mancal deve evitar que seja localmente soldado ao eixo. O metal patente apresenta a melhor característica em relação às outras ligas (BOOSER; KHONSARI, 2001 apud ZEREN et al., 2006).

Nos dias de hoje, o alumínio pode ser usado em mancais com os mesmos níveis de carga que a liga estanho-bronze, que contém metal patente e chumbo. Materiais para mancais à base de alumínio possuem maior resistência à fadiga do que à base de metal patente e podem ser utilizados a temperaturas de trabalho mais altas. As ligas de alumínio têm propriedades excelentes, como baixo custo, resistência aos efeitos corrosivos, alta condutividade térmica, resistência à fadiga, leveza e trabalhabilidade (FEYZULLAHOĞLU; ŞAKIROĞLU, 2010).

2.4.1.1Metal patente

48

antimônio e, em alguns casos, com arsênio). Ele também é conhecido como metal babbitt, por

causa do seu criador Isaac Babbitt. A patente do processo foi feita nos Estados Unidos em 1863. No processo babbiting o metal do mancal, relativamente mole, é ligado a um metal

forte que funciona como uma concha de sustentação, em geral um aço de médio carbono, ferro fundido ou bronze.

A liga à base de chumbo apresenta vantagem econômica, enquanto a de estanho oferece razoável vantagem técnica, sobretudo em máquinas de alta rotação. As ligas de chumbo são desaconselhadas para uso em virtude de questões de saúde e poluição do lixo. O

babbiting no exterior do casquilho pode ser realizado de três métodos: Babbiting estático (fundição manual);

Fundição centrífuga;

Aspersão.

A fundição centrífuga do casquilho oferece vantagens econômicas e técnicas se o equipamento está disponível (ASM METALS HANDBOOKS, 1992).

A Tabela 2 apresenta as principais propriedades físicas das composições de metal patente.

Tabela 2 – Propriedades físicas de ligas de metal patente (metal à base de estanho)

Ligas de metal patente à base de estanho em geral contêm de 3 a 8% de cobre e 5 a 8% de antimônio, matriz de antimônio em estanho e pequenos e duros compostos intermetálicos dispersos em partículas de Cu6Sn5. Com o aumento da proporção de cobre, eleva-se a

quantidade de agulhas ou estrelas de Cu6Sn5 na microestrutura.

Como pode ser visto na Figura 31 (a), o intermetálico Cu6Sn5 é distribuído na matriz

de estanho e tem a forma de uma grande estrela, sendo fácil identificá-lo. Com o antimônio acima de 7,5%, tem-se como resultado cubos de estanho-antimônio, além de a dureza e a tensão de ruptura aumentarem bastante com o percentual de cobre e antimônio, enquanto a ductilidade decresce. Percentual de baixo antimônio (3-7%) e baixo cobre (2-4%) provém máxima resistência à trinca por fadiga. A microestrutura com baixos elementos de liga é relativamente dúctil e com baixa resistência à ruptura, o que compromete a resistência à fadiga e a tensão de compressão. Na Figura 31 (b), cubos de SbSn são facilmente

reconhecidos na matriz de Sn. Esses cubos não são observados em ligas que contêm Sb com menos de 7,5%. A maior dureza e melhor propriedade tribológica acontecem pela presença e dispersão homogênea da dureza dos cubos na matriz (ZEREN et al., 2007).

Ligas de metal patente são em geral produzidas por fundição e não podem sofrer endurecimento por meio da deformação a frio pela baixa temperatura de recristalização. Se o total de deformação a frio for maior que 20%, a recristalização ocorre à temperatura ambiente. Por isso a dispersão de partículas em uma segunda fase é mais efetiva para tornar o metal patente mais duro, resistente. Como resultado, a taxa de solidificação tem grande efeito em sua microestrutura e dureza (MASSALSKI, 1983 apud MOAZAMI et al., 2009).

50

Figura 30– Pseudodiagrama ternário de fases Sn-Sb-Cu

Fonte: PRATT, 1973 apud MOAZAMI et al., 2009.

Figura 31– a) Microestrutura do WM-2 (89,2% Sn, 7,2% Sb, 3% Cu e 0,4% Pb), 500x, atacado com nital; b) microestrutura do WM-5 (60,3% Sn, 20,2% Sb, 2,6% Cu e 16,6% Pb),

500x, atacado com nital

Fonte: ZEREN et al., 2007.

Cu6Sn5

2.4.2 Desgaste em mancais de bronze

Em algumas aplicações, o desempenho necessário para o mancal é obtido de regimes em que não seja fundamental a lubrificação hidrodinâmica. Ela pode ser intermitente, ou seja, parcialmente hidrodinâmica. A maior vantagem nesse sistema está nas dimensões reduzidas e no baixo custo, pois é um mancal com menor quantidade de matéria-prima e que não precisa de um sistema de lubrificação externo (HUTCHINGS, 1992).

O princípio do funcionamento dos mancais de bronze sinterizados autolubrificados caracteriza-se pelo desenvolvimento do atrito e pelo aumento da temperatura, sendo o óleo arrastado para fora dos poros quando o eixo começa a girar. Em função do maior coeficiente de expansão do óleo em comparação ao metal e também por causa da pressão hidrodinâmica diferencial na película de óleo entre o acento e o mancal, quando o eixo para de girar e a temperatura do mancal diminui, o óleo é reabsorvido por ação capilar (ASM METALS HANDBOOKS, 1992).

Os mancais porosos de bronze são compactados e sinterizados para ter conectividade entre poros de 10 a 25%. A impregnação é feita por intermédio de vácuo. As buchas podem ser aplicadas a eixo sem tratamento de endurecimento em virtude de sua boa condutividade térmica, que proporciona bom funcionamento a altas velocidades. À medida que a porosidade decresce, a capacidade de carga aumenta. O contraponto é que, com a porosidade elevada, a quantidade de óleo nos poros é maior, proporcionando melhor lubrificação (HUTCHINGS, 1992).

Compósitos sinterizados de bronze-grafite são amplamente utilizados em mancais deslizantes e em aplicações em buchas por conta de sua condutividade de calor, sua resistência ao desgaste e seu baixo atrito (ZHAN; ZHANG, 2004 apud MUTERLLE et al.,

2011). Lubrificantes sólidos são escolhidos para a produção de materiais de mancais e, em geral, considerados quando graxas e lubrificantes líquidos não podem ser usados. O grafite é um dos lubrificantes mais comuns. Sua estrutura é um hexagonal lamelar, com ligação de van der Waals entre átomos de C, que torna fácil a ruptura ao longo do plano basal da estrutura cristalina. O efeito do grafite depende do ambiente e da temperatura (FRANSAER; CELIS; ROOS, 1993 apud MUTERLLE et al., 2011).

52

com extrema deformação plástica e fragmentação. A transição é realizada pelo aumento do coeficiente de atrito. A presença de grafite diminui o desgaste, graças à camada de grafite na superfície de deslizamento. Por outro lado, o grafite reduz a resistência à flexão se a sua quantidade for superior a 5%.

As propriedades do bronze com adição de aço são superiores às das ligas com cobre simples, em razão do aumento da resistência à tração, da dureza e do comportamento de sinterização, porque promove a fase líquida. Porém frágeis precipitados podem aparecer no contorno de grão quando o percentual de fósforo ultrapassa 0,6%. Na indústria, a adição de fósforo facilita a sinterização em temperaturas abaixo de 1.120ºC (CANDELA et al., 2001).

Quando comparadas as ligas de estanho-base com as de cobre-base, a quantidade de desgaste é menor sob condições similares de cargas tribológicas em ensaios lubrificados (FEYZULLAHOGLU; ZEREN; ZEREN, 2008).

A carga do mancal de bronze em termos de capacidade é avaliada pelo fator PV, o qual consiste no produto entre a carga e a velocidade linear em que o eixo opera. Existe uma relação de desempenho com o fator PV; quando aumentado, a vida do mancal reduz-se. Tipicamente a vida de um mancal varia de 3.000 a 10.000 horas (AUGUST, 2006). Mancais de cobre foram utilizados nos testes em valores diferentes de PV. Os maiores valores deste resultaram em maior coeficiente de atrito. A propagação de trincas, sob fadiga, é facilitada pelos poros no sinterizado (DURAK; DURAN, 2008). O coeficiente de atrito mais alto entre o eixo e o mancal resulta na elevação da temperatura, que causa a deterioração do óleo e por fim a falha do mancal.

1

2

De acordo com a equação, P é a carga específica; W, a carga; A, a área projetada (A =

d x b, em que d é o diâmetro e b constitui a largura do acento do mancal); e V, a velocidade

2.4.2.1Bronze

Os produtos à base de cobre na metalurgia do pó estão em terceiro lugar depois daqueles à base de ferro e aço, e as ligas de alumínio, em termos de volume (ASM METALS HANDBOOKS, 1992).

METALURGIA DO PÓ

O processamento do metal em pó encontra aplicação crescente à medida que oferece muitas vantagens em comparação com outros processos de fabricação, como a maior possibilidade de ligas e a capacidade de fabricação de peças autolubrificantes. Ainda, permite a fabricação econômica de complexos elementos de máquinas, tais quais engrenagens, mancais e bielas (DHANASEKARAN; GNANAMOORTHY, 2007).

3.1 PÓS METÁLICOS

Os pós metálicos são a matéria-prima para se trabalhar com a metalurgia do pó. É muito importante conhecer as características deles para a sua correta utilização e para o aperfeiçoamento técnico de componentes, já que tais características influenciam a fabricação e o uso do componente. Faz-se fundamental para também permitir a reprodução desses pontos. Algumas dessas especificidades são: pureza e composição química, microestrutura da partícula, tamanho do grão e composição granulométrica, porosidade da partícula, densidade aparente, velocidade de escoamento, superfície específica, compressibilidade e resistência a verde (CHIAVERINI, 1992).

Entre as características mais importantes estão o tamanho e a forma da partícula, as quais se ligam intimamente à maneira de obtenção do pó. Em geral, a forma irregular e escamosa, por exemplo, é obtida por moagem ou pulverização; e a forma irregular, por desintegração mecânica (CHIAVERINI, 1992).

Além da possibilidade de utilizar pós elementares com pureza de 99% ou mais, ainda ocorre o emprego de pós ligados em várias composições, incluindo latão, prata-níquel, bronze-estanho, bronze-alumínio e bronze-berílio. Pós de liga são produzidos por duas vias: 1) pré-mistura de pós de cobre com outros pós elementares, tais como estanho, zinco ou níquel; 2) pré-ligado que consiste na fusão dos constituintes para formar uma liga homogênea e de atomização semelhante a outros pós (ASM METALS HANDBOOKS, 1992).

A liga de bronze mais comum em mancais autolubrificantes é feita com pós previamente combinados, tendo combinação da composição típica de 90Cu-10Sn, muitas vezes até contendo grafite de 1,5% (ASM METALS HANDBOOKS, 1992).

3.2 POROSIDADE

A porosidade pode estar presente no pó ou fazer parte da estrutura da peça sinterizada. Na peça acabada existem dois tipos de porosidade. Em um deles, os poros estão conectados. No outro, existem poros, porém eles não estão interligados entre si. Esse último tipo também é chamado de porosidade esponjosa (CHIAVERINI, 1992).

No entanto a presença de poros em produtos limita a aplicação dos componentes para leve e médio esforço. Os poros atuam como concentradores de tensão e afetam as propriedades mecânicas, como o limite de resistência à fadiga de contato (DHANASEKARAN; GNANAMOORTHY, 2007). A densidade interfere nas características de desgaste similar às outras características mecânicas. É relatado em ensaios de desgaste abrasivo em aços sinterizados que a taxa de desgaste diminui com o aumento da densidade

(KHORSAND, 2002 apud DHANASEKARAN; GNANAMOORTHY, 2007).

A densidade aparente para componentes porosos é de 25 a 85% e tem aplicações em filtros, controle de fluxo de fluido, mancais autolubrificantes, aeradores e eletrodos de bateria. Componentes estruturais têm densidade entre 85 e 99% (ASM METALS HANDBOOKS, 1992).

3.3 DENSIDADE APARENTE

56

3.4 COMPRESSIBILIDADE

Utilizada para quantificar a variação de volume do pó após a compressão, a compressibilidade liga-se intimamente à pressão de compactação e aumenta com esta. Ela é afetada por diversos fatores, entre eles a dureza da liga metálica sob compactação, a forma da partícula e a presença de lubrificantes sólidos (CHIAVERINI, 1992).

Na compactação, o pó solto flui por gravidade para a cavidade do molde, onde é compactado para a forma desejada. A pressão de compactação para as composições de mancais típicas varia de 138 a 413 megapascal (MPa). Dependendo da precisão dimensional final, o compacto verde molda-se de 1 a 5% maior do que o tamanho final para permitir o movimento do material durante o posicionamento (ASM METALS HANDBOOKS, 1992).

3.5 SINTERIZAÇÃO

Sinterização é a fase final do ciclo de consolidação dos pós metálicos, iniciado pela compactação. Essa fase consiste no aquecimento do compactado na ordem de 2/3 a 3/4 da temperatura de fusão da liga, ocasionando tipicamente a difusão no estado sólido. Dependendo da temperatura de utilização do forno faz-se necessário o uso de atmosfera protetora, cuja função é minimizar qualquer reação química entre o compactado verde, sendo a mais importante destas a oxidação (CHIAVERINI, 1992).

Entre as variáveis desse processo está o emprego de um único metal ou de um liga. Para o segundo caso, como os componentes da liga apresentam temperaturas distintas de fusão pode ocorrer fase líquida, uma nova variável no processo. Quando se recorre a pós pré-ligados, há pouca diferença em relação ao primeiro caso, não havendo fase líquida (CHIAVERINI, 1992).

O tamanho da partícula está associado ao tempo de sinterização. Nesta os átomos eliminam a energia superficial associada ao pó. A energia é inversamente proporcional ao diâmetro da partícula, e, em virtude disso, partículas menores sinterizam mais rápido (GERMAN, 1994).

partículas que caracterizam o contato e o aumento da coesão (CHIAVERINI, 1992).

A ligação inicial compõe o pescoço, indicado pelo raio P na Figura 32. O pescoço é

formado no contorno do grão das partículas, conforme Figura 33 e Figura 34. Pela diferença de concentração de defeitos cristalinos, dois tipos de fluxos difusionais aparecem. O indicado pela seta B é caracterizado pela difusão superficial, e o indicado pela seta A, pela difusão

volumétrica. Ambos os tipos de difusão explicam o arredondamento e a esferoidização de poros irregulares, porém não explicam a contração nem a aproximação dos centros entre duas partículas esféricas (CHIAVERINI, 1992).

Figura 32– Difusão, indicada por setas

Fonte: ASM METALS HANDBOOKS, 1992.

A contração é ocasionada pelas setas C e D (ver Figura 32), que representam a difusão

do contorno do grão e a difusão volumétrica no interior dele em direção ao pescoço. Os átomos fluem do contorno em relação ao pescoço, e as lacunas seguem em direção contrária e assim são eliminadas no contorno do grão, resultando na contração e aproximação das partículas. Em um modelo mais complexo com partículas vizinhas, o crescimento do pescoço e a contração são reprimidos (CHIAVERINI, 1992).

A sinterização pode ser dividida em seis estágios: 1) ligação inicial entre as partículas e formação de pescoço; 2) crescimento do pescoço; 3) fechamento dos canais que interligam os poros; 4) arredondamento dos poros; 5) contração dos poros ou densificação; 6) crescimento eventual dos poros (CHIAVERINI, 1992).

58

dos responsáveis pela diminuição do tamanho dos poros e pelo isolamento, fato que interfere nas características de autolubrificação para mancais. Se a porosidade de um material é superior a 10%, pode-se afirmar que a maioria dos poros está interconectada (CHIAVERINI, 1992).

Figura 33– Vista, no nível atômico, da ligação por meio da sinterização

Fonte: GERMAN, 1994.

Figura 34– Microscopia eletrônica de varredura da formação de pescoço por sinterização (esferas de níquel)

Fonte: GERMAN, 1994.

O tempo de sinterização inadequado pode levar a grandes variações dimensionais na peça e na densidade final, causando porosidade e variações de permeabilidade. Sinterização excessiva desnecessariamente reduz a permeabilidade, em função da diminuição de tamanho de poro e de fecho dos poros, sem melhorar de modo significativo as propriedades mecânicas (ASM METALS HANDBOOKS, 1992).

3.5.1 Bronze sinterizado

60

Tabela 3– Componentes estruturais de bronze sinterizado

Fonte: ASTM B-255-83 (1995).

Tabela 4 – Propriedades dos componentes estruturais sinterizados de bronze

Fonte: CHIAVERINI, 1992.

O mancal verde, ou seja, o mancal compactado antes de ser sinterizado, tem uma mistura elementar de cobre e estanho. Ele é transformado em liga de bronze, mostrado na Figura 35, a uma temperatura que está abaixo do ponto de fusão do cobre, mas acima do ponto de fusão do estanho. Sob essas condições ocorre fase líquida na sinterização sem alteração significativa no tamanho do mancal. A temperatura de sinterização para o bronze pode variar de 830 a 900ºC, dependendo do tempo, que normalmente varia entre 3 e 8 minutos (ASM METALS HANDBOOKS, 1992).

Figura 35– Microestrutura de bronze em 90% de Cu-10% Sn: a) 150x; b) 300x

3.5.1.1 Propriedades mecânicas do bronze sinterizado

A sinterização pode ser realizada em um ou vários estágios na produção por metalurgia do pó. A sequência e a natureza da operação são determinadas pelo processo empregado. A Figura 36 mostra o progresso da densificação em pós de cobre compactados em função do tempo e da temperatura. Já a

Figura 37 traz a porosidade e densidade do bronze sinterizado por causa da temperatura de sinterização. A taxa de sinterização tem efeito significante nas propriedades e é capaz de ser modificada por tratamento físico ou químico do pó ou compacto, ou por incorporação de gases reativos na atmosfera de sinterização (JOSEPH, 1999).

Figura 36– Efeito da temperatura de sinterização e tempo na densidade dos compactados de pó de cobre