UNIVERSIDADE DO ESTADO DE SANTA CATARINA – UDESC CENTRO DE CIÊNCIAS TECNOLÓGICAS – CCT

DEPARTAMENTO DE ENGENHARIA MECÂNICA – DEM MESTRADO EM CIÊNCIA E ENGENHARIA DE MATERIAIS

ELTON GARCIA DOS REIS

COMPÓSITOS DE FIBRAS DE TAQUARA (Merostachys sp.) E MATRIZ DE POLIÉSTER E EPÓXI

ELTON GARCIA DOS REIS

COMPÓSITOS DE FIBRAS DE TAQUARA (Merostachys sp.) E MATRIZ DE POLIÉSTER E EPÓXI

Dissertação apresentada para a obtenção do título de mestre em Ciência e Engenharia de Materiais da Universidade do Estado de Santa Catarina, Centro de Ciências Tecnológicas – CCT.

Orientador: Prof. Ricardo Pedro Bom, Dr.

FICHA CATALOGRÁFICA

E375c

REIS, Elton Garcia.

Compósitos de fibras de taquara (merostachys sp.) e matriz de poliéster e epóxi / Elton Garcia dos Reis; orientador: Ricardo Pedro Bom - Joinville, 2013.

105 f. : il ; 30 cm. Incluem referências.

Dissertação (mestrado) – Universidade do Estado Santa Catarina, Centro de Ciências Tecnológicas, Mestrado em Ciências e Engenharia de Materiais, Joinville, 2013.

1. Polímeros. 2. Compósitos. I. Bom, Ricardo Pedro.

AGRADECIMENTOS

Agradeço a Deus por me dar força e coragem.

À minha esposa Juliana e minha filha Laís, pela motivação e por todos os momentos que estamos passando juntos.

Aos meus pais Francisco e Rosana, pela minha educação e amor proporcionados. Ao Professor Ricardo Pedro Bom, pela orientação, pelos ensinamentos, apoio e amizade.

Ao Prof. Masahiro e ao estagiário Eduardo, pelo apoio nos ensaios mecânicos e fabricação dos compósitos.

Aos colegas das áreas de polímeros, cerâmica, metais e simulação, pela troca de conhecimentos e informações.

RESUMO

REIS, Elton Garcia. Compósitos de fibras de taquara (merostachys sp.) e matriz de poliéster e epóxi. 2013. 105 f. Dissertação (Mestrado em Ciência e Engenharia de Materiais – Área: Polímeros) – Universidade do Estado de Santa Catarina. Programa de Pós-graduação em Ciência e Engenharia de Materiais, Joinville, 2013.

Este trabalho teve como objetivo caracterizar as propriedades mecânicas da fibra e os compósitos de fibra de taquara-lixa (Merostachys sp.) com matriz poliéster e epóxi por meio de ensaios de tração, pull out e flexão de três pontos. Inicialmente, os colmos da taquara passaram por um processo de secagem para a determinação do teor de umidade. Em seguida, os gravetos da taquara foram tratados quimicamente com solução de hidróxido de sódio a 10% m/m e peróxido de hidrogênio a 10% v/v que provocou o amolecimento dos gravetos que na sequência foram esmagados com auxílio de uma calandra, com o objetivo de retirar parcialmente a lignina e separar as fibras. Os ensaios de tração da fibra foram realizados para a determinação da tensão de ruptura. E ensaios de pull out da fibra foram realizados para a determinação da tensão cisalhante de ruptura e comprimento crítico nas matrizes poliéster e epóxi. Para a determinação da área transversal e perímetro da fibra foi utilizado um microscópio óptico e um aplicativo de tratamento de imagem. Compósitos com fibras longas e matrizes de poliéster e epóxi foram confeccionados por meio do processo de moldagem por compressão. As concentrações de fibras utilizadas para a matriz poliéster foram 40, 60, 70 e 75% m/m e para a matriz epóxi foram 40, 60 e 75% m/m. Compósitos com fibras curtas e aleatórias também foram produzidos com matriz epóxi. Foram utilizadas fibras com 13 mm de comprimento nas concentrações de 50 e 60% m/m de fibra, 25 mm de comprimento nas concentrações de 50 e 60% m/m e 60 mm de comprimento na concentração de 50% m/m. Ensaios de flexão de 3 pontos foram realizados para os compósitos, e determinou-se a tensão de flexão, o módulo de elasticidade, a deformação e a massa específica para cada corpo de prova. A partir dos resultados obtidos dos compósitos com fibras longas e utilizando-se os valores de tensão e deformação dentro do regime linear, foi possível estimar o módulo de elasticidade da fibra por meio da interpolação das equações da regra das misturas limite inferior e equação de Halpin-Tsai. Para os resultados dos compósitos com fibras curtas e aleatórias juntamente com os resultados dos compósitos com fibras longas e matriz epóxi foi interpolada a equação da regra das misturas limite inferior com o objetivo de obter uma estimativa do módulo de elasticidade ou da tensão de flexão em função da fração volumétrica, e comprimento da fibra. Com os resultados de tensão de flexão, módulo de elasticidade e massa específica foi possível realizar uma comparação em relação as propriedades mecânicas das madeiras Angico-vermelho (Anadenanthera peregrina), Peróba-rosa (Aspidosperma

Polyneuron), Piquiá (Caryocar villosum) e Eucalipto (Eucaliptus Citriodora e Grandis). Os

compósitos com fibras longas e fibras curtas de 60 mm apresentaram propriedades superiores em comparação com estas madeiras.

ABSTRACT

REIS, Elton Garcia. Composites of taquara fibers (Merotachys sp.) and polyester and epoxy resin. 2013. 105 p. Dissertation (Master’s degree on Materials Science and Engineering – Area: Polymers) – Santa Catarina State University, Post Graduation Program in Science and Materials Engineering, Joinville, 2013.

The aim of this study was to characterize the mechanical properties of the fiber and taquara-lixa (Merostachys sp.) composites with polyester and epoxy matrixes by means of tensile, pull out and flexural tests. Initially, the stalks of taquara went through a drying process to determine the moisture content. Afterwards, the taquara sticks were chemically treated with a solution of sodium hydroxide 10% w/w and hydrogen peroxide 10% v/v, causing softening of the sticks that later were crushed with a rolling machine, in order to partially remove lignin and separate the fibers. To determine the tensile strength of the fiber, tensile tests were performed. And fiber was tested by means of pull out test for determining the shear stress and critical length in the polyester and epoxy matrixes. An optic microscope and an application software were used to determine the cross-sectional area and the perimeter of the fiber. Composites with long fibers and matrixes of polyester and epoxy were prepared through the compression molding process. The fiber concentrations used in the polyester matrix were: 40, 60, 70 and 75% w/w; and for the epoxy matrix 40, 60 and 75% w/w of fiber were used. Composites with random and short fibers were produced with epoxy matrix. Fibers with 13 mm in length were used at the concentrations of 50 and 60% w/w; fibers with 25 mm in length at concentrations of 50 and 60% w/w and fibers with 60 mm in length at a concentration of 50% w/w. Flexural tests were performed for the composites and it was possible to determine the flexural stress, Young’s Modulus, strain and density for each specimen. From the results of the long fibers composites and using the values of tensile and strain within the linear region, the Young’s modulus of the fiber was estimated through interpolation of the rule of mixtures lower limit and Halpin-Tsai equations. For the results of composites with random and short fibers together with the results of composites with long fibers and epoxy matrix, the rule of mixtures lower limit equation was interpolated in order to obtain an estimate of the Young’s modulus or tensile strength in function of the volumetric fraction and fiber length. With the results of tensile strength, Young’s modulus and density, it was possible to perform a comparison among the mechanical properties of wood Angico-vermelho (Anadenanthera peregrina), Peróba-rosa (Aspidosperma polyneuron), Piquiá (Caryocar villosum) and Eucalipto (Eucalyptus Grandis and Citriodora). Composites with long fibers and composites with 60 mm in lenght of fibers presented superior properties in comparison to these woods.

LISTA DE FIGURAS

Figura 1: Estrutura da celulose... 21

Figura 2: Estrutura da fibra vegetal... 22

Figura 3: (a) Partes externas do bambu. (Adaptado de NMBA, 2004); (b) Micrografia da seção transversal do bambu da espécie Merosthachys sp.... 23

Figura 4: Reação de esterificação para obtenção de um éster insaturado... 26

Figura 5: Estrutura resina ortoftálica (a) e isoftálica (b)... 27

Figura 6: Estrutura do polímero obtido a partir da resina epóxi... 28

Figura 7: Classificação de vários tipos de compósitos... 28

Figura 8: Compósitos do tipo: (a) unidirecional; (b) bidirecional; (c) fibras picadas; e (d) manta contínua... 29

Figura 9: Representação do ensaio de pull out... 33

Figura 10: Ensaio de flexão em três pontos... 33

Figura 11: Compósito com tensões exercidas na direção paralela as fibras... 34

Figura 12: Compósitos com tensões exercidas em ângulo reto na direção das fibras... 35

Figura 13: Comportamento do limite superior e inferior do módulo de elasticidade versus fração volumétrica... 36

Figura 14: Taquara-Lixa (Merostachys sp.)... 39

Figura 15: Calandra utilizada para a separação das fibras após tratamento químico. 40 Figura 16: Molde de aço utilizado para confecção dos compósitos... 41

Figura 17: Microscópio óptico conectado ao computador... 41

Figura 18: Gravetos de taquara... 42

Figura 19: (a) tratamento com NaOH a 10% m/m e (b) separação das fibras na calandra... 43

Figura 20: Clareamento das fibras... 44

Figura 21: Secagem das fibras na estufa... 44

Figura 22: Aspecto final da fibra... 45

Figura 23: (a) confecção dos CP’s e (b) CP’s pronto para o ensaio de tração... 45

Figura 24: Ensaio de tração da fibra... 46

Figura 25: (a) preparação do CP (b) CP’s finalizados para o ensaio de pull out... 47

Figura 26: Compressão do compósito... 48

Figura 27: Fibras curtas... 49

Figura 28: Blocos com fibras curtas e aleatórias... 50

Figura 29: Corpos de prova com fibras curtas... 50

Figura 30: Ensaio de flexão para compósitos com fibras contínuas... 51

Figura 31: CP’s com fibras contínuas após o ensaio de flexão... 52

Figura 32: Ensaio de flexão para os compósitos com fibras curtas e aleatórias... 52

Figura 34: Percentual de perda de massa da taquara durante a secagem e teor de

umidade... 55

Figura 35: Aspecto visual da fibra antes e pós-clareamento... 56

Figura 36: Comportamento da fibra no ensaio de tração... 58

Figura 37: Micrografia digitalizada da seção transversal da fibra inserida na Matriz... 61

Figura 38: Gráfico do comportamento dos CP’s da matriz de poliéster... 62

Figura 39: Tensão versus Deformação da resina poliéster no ensaio de flexão... 63

Figura 40: Gráfico do ensaio de flexão da matriz de epóxi... 64

Figura 41: Tensão versus Deformação da resina epóxi no ensaio de flexão... 66

Figura 42: Comportamento dos CP’s com 40% m/m de fibra e matriz poliéster no ensaio de flexão... 66

Figura 43: Tensão versus Deformação do compósito com 40% fibra e matriz poliéster... 67

Figura 44: Comparação do ensaio de flexão realizado com compósito de 40% m/m de fibra e matriz poliéster... 68

Figura 45: Comportamento dos CP’s com 60% m/m de fibra e matriz poliéster no ensaio de flexão... 68

Figura 46: Tensão versus Deformação do compósito com 60% fibra e matriz poliéster... 69

Figura 47: Comportamento dos CP’s com 70% m/m de fibra e matriz poliéster no ensaio de flexão... 69

Figura 48: Tensão versus Deformação do compósito com 70% fibra e matriz poliéster... 70

Figura 49: Comportamento dos CP’s com 75% m/m de fibra e matriz poliéster no ensaio de flexão... 70

Figura 50: Tensão versus Deformação do compósito com 75% m/m fibra e matriz poliéster... 71

Figura 51: Interpolação da regra das misturas (limite inferior) para os compósitos com matriz poliéster... 75

Figura 52: Comportamento dos CP’s com 40% m/m de fibra e matriz epóxi no ensaio de flexão... 76

Figura 53: Tensão versus Deformação do compósito com 40% fibra e matriz epóxi... 77

Figura 54: Comparação dos dados do relógio comparador em relação aos dados da máquina de ensaio universal para os compósitos com 40% m/m de fibra e matriz epóxi... 77

Figura 55: Comportamento dos CP’s com 60% m/m de fibra e matriz epóxi no ensaio de flexão... 78

Figura 56: Tensão versus Deformação do compósito com 60% fibra e matriz epóxi... 78

Figura 58: Tensão versus Deformação do compósito com 75% fibra e matriz

epóxi... 79 Figura 59: Interpolação da regra das misturas (limite inferior) e Halpin-Tsai para os compósitos com matriz epóxi... 81 Figura 60: Comportamento dos CP’s com 50% m/m de fibra de 13 mm e matriz

epóxi no ensaio de flexão... 83 Figura 61: Tensão versus Deformação do compósito com 50% m/m de fibra com 13 mm de comprimento... 83 Figura 62: Comparação dos dados do relógio comparador em relação aos dados da máquina de ensaio universal de um CP com fibras curtas e aleatórias com matriz epóxi... 84 Figura 63: Comportamento dos CP’s com 60% m/m de fibra de 13 mm e matriz

epóxi no ensaio de flexão... 84 Figura 64: Tensão versus Deformação do compósito com 60% de fibra com 13

mm de comprimento... 85 Figura 65: Comportamento dos CP’s com 50% m/m de fibra de 25 mm e matriz

epóxi no ensaio de flexão... 85 Figura 66: Tensão versus Deformação do compósito com 50% de fibra com 25

mm de comprimento... 86 Figura 67: Comportamento dos CP’s com 60% m/m de fibra de 25 mm e matriz

LISTA DE TABELAS

LISTA DE SÍMBOLOS E ABREVIATURAS

Ac – área de adesão

Af – área transversal da fibra b – largura do corpo de prova CP – corpo de prova

CP’s – corpos de prova

df – diâmetro transversal da fibra E – módulo de elasticidade

Ec – módulo de elasticidade do compósito Ef – módulo de elasticidade da fibra Em – módulo de elasticidade da matriz ER – dispersão da medida

ε – deformação

εc – deformação do compósito εf – deformação da fibra εm – deformação da matriz

ξ – parâmetro empírico que determina a eficiência do reforço f – deslocamento

Fc – força cisalhante Frup – força de ruptura GPa – Giga Pascal

h – espessura do corpo de prova H2O2 – peróxido de hidrogênio Kgf – quilograma força

L – distância entre apoios Lc – comprimento crítico

– profundidade da fibra imersa na matriz m – teor percentual de umidade

mf – massa final

m1 – massa inicial

m2 – massa final

MEK-P – peróxido de metil etil cetona MPa – Mega Pascal

N – Newtons

n – número de amostras analisadas NaOH – hidróxido de sódio (–CO-O-) – ligação éster P – carga máxima

p– perímetro transversal da fibra

Pc – constante de engenharia do compósito PE – poliestireno

PET – politereftalato de etileno Pf – constante de engenharia da fibra Pm – constante de engenharia da matriz PP – polipropileno

PS – poliestireno S – desvio padrão

τ – tensão de cisalhamento σ– tensão de flexão

SUMÁRIO

INTRODUÇÃO... 18

1 – REVISÃO BIBLIOGRÁFICA... 21

1.1 – Fibras naturais... 21

1.1.1 – Fibras de bambu... 22

1.1.2 – Tratamentos químicos das fibras de bambu... 24

1.2 – Matriz... 25

1.2.1 – Resina poliéster... 26

1.2.2 – Resina epóxi... 27

1.3 – Compósitos... 28

1.3.1 – Compósitos com fibra de bambu... 29

1.4 – Ensaios mecânicos em compósitos de matriz polimérica com fibras naturais... 31

1.4.1 – Ensaio de tração... 32

1.4.2 – Ensaio de Pull out... 32

1.4.3 – Ensaio de flexão... 33

1.5 – Modelos matemáticos para a interpretação dos resultados... 33

1.5.1 – Regra das misturas... 33

1.5.2 – Halpin-Tsai... 36

2 – DESENVOLVIMENTO EXPERIMENTAL... 38

2.1 – Materiais... 38

2.1.1 – Resina poliéster... 38

2.1.2 – Resina epóxi... 38

2.1.3 – Taquara... 38

2.1.4 – Balança... 39

2.1.5 – Estufa a vácuo... 40

2.1.6 – Calandra... 40

2.1.7 – Molde de aço para confecção dos compósitos... 40

2.1.8 – Equipamento de ensaio universal... 41

2.1.9 – Microscópio óptico... 41

2.2 – Procedimento experimental... 42

2.2.1 – Teor de umidade... 42

2.2.2 – Teor de extrativos e obtenção das fibras... 42

2.2.2.1 – Tratamento químico e mecânico da taquara... 42

2.2.2.2 – Clareamento das fibras... 43

2.2.2.3 – Secagem das fibras... 44

2.2.3 – Ensaios de tração da fibra... 45

2.2.4 – Ensaios de Pull Out... 46

2.2.5 – Ensaios de flexão... 47

2.2.5.1 – Preparação das matrizes e obtenção dos CP’s... 47

2.2.5.2 – Preparação dos compósitos e obtenção dos CP’s com fibras contínuas... 48

2.2.5.3 – Preparação dos compósitos e obtenção dos CP’s com fibras curtas e aleatórias.. 49

2.2.5.4 – Ensaios de flexão das matrizes e compósitos com fibras contínuas e com fibras curtas e aleatórias... 51

2.2.6 – Microscopia óptica das fibras... 53

3 – RESULTADOS E DISCUSSÃO... 54

3.1 – Teor de umidade... 54

3.2 – Teor de extrativos... 55

3.3 – Determinação do comprimento crítico Lc da fibra de taquara... 57

3.4 – Ensaios de tração... 58

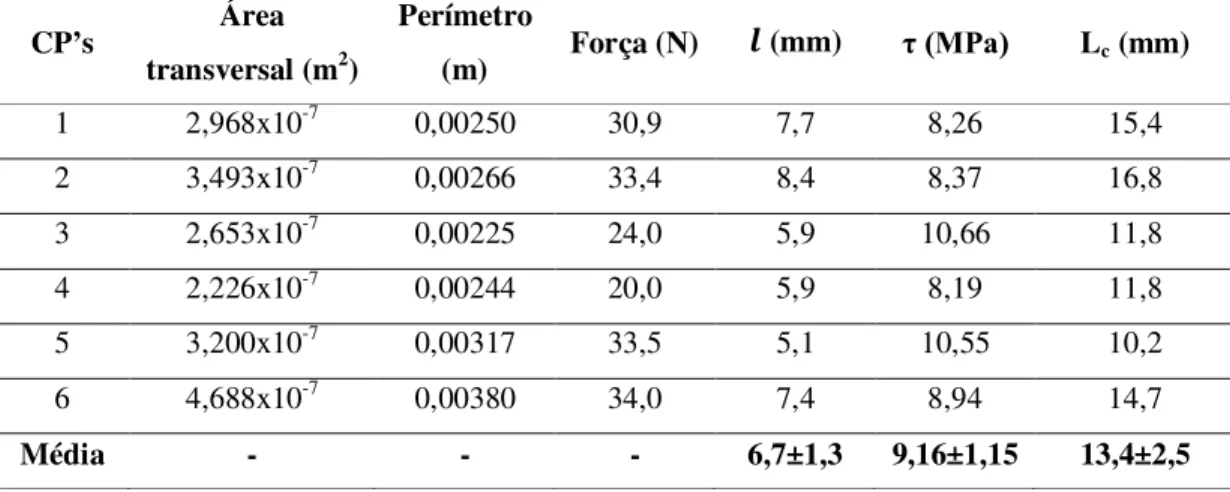

3.5 – Ensaios de Pull Out... 59

3.5.1 – Ensaio de Pull Out com matriz de resina poliéster... 59

3.5.2 – Ensaio de Pull Out com matriz de resina epóxi... 60

3.6 – Microscopia óptica da fibra... 61

3.7 – Ensaios de flexão... 61

3.7.1 – Ensaio de flexão da matriz de poliéster... 61

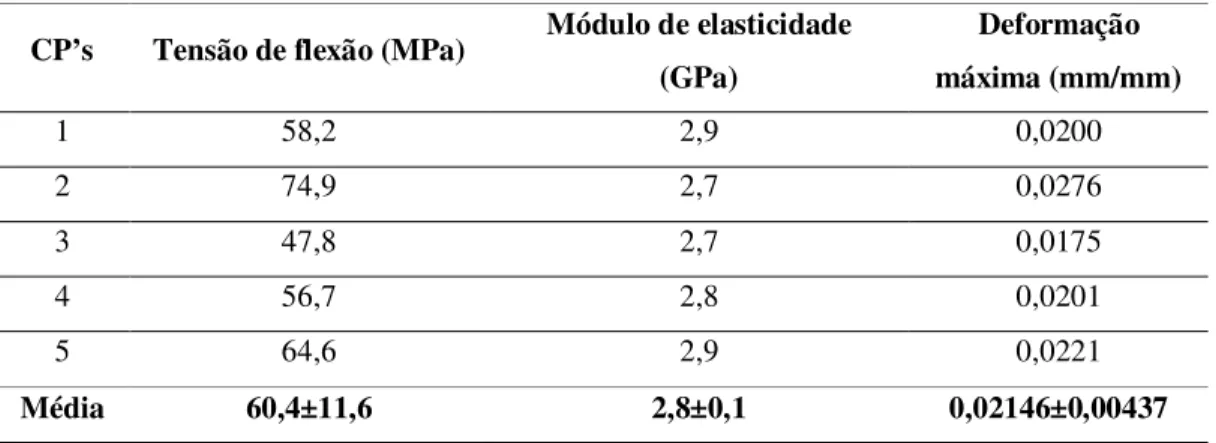

3.7.2. – Ensaio de flexão da matriz de epóxi... 64

3.7.3 – Ensaios de flexão dos compósitos com fibras longas... 66

3.7.3.1 – Ensaios de flexão dos compósitos com matriz poliéster... 66

3.7.3.2 – Ensaios de flexão dos compósitos com matriz epóxi... 76

3.7.4 – Ensaios de flexão dos compósitos com fibras curtas e aleatórias e matriz epóxi... 82

SUGESTÕES DE TRABALHOS FUTUROS... 95 REFERÊNCIAS... 96

INTRODUÇÃO

As fibras naturais estão sendo utilizadas em materiais compósitos não estruturais como uma alternativa de substituição às fibras sintéticas que geralmente são difíceis de reciclar e de materiais que são fabricados a partir da madeira.

O desenvolvimento de materiais compósitos utilizando fibras naturais como reforço é crescente e vêm conquistando novos segmentos de mercado, pois as fibras vegetais apresentam baixo custo, biodegradabilidade, densidade baixa, boas propriedades mecânicas, físicas e térmicas adequadas às aplicações industriais (GUIMARÃES et. al., 2010).

A diversidade de fibras naturais é muito grande, as principais são: rami, curauá, abacaxizeiro, açaí, sisal, piaçava, coco, bagaço da cana-de-açúcar, bambu, banana e etc.

Alguns estudos descritos a seguir propõem a fabricação de compósitos híbridos, compostos de matriz polimérica, fibras naturais e fibras sintéticas com o objetivo de substituir os compósitos 100% fabricados com fibras sintéticas.

Romanzini et. al. (2012) confeccionou compósitos híbridos com 21% em volume de fibras de vidro e rami nas proporções de 75:25, 50:50, 25:75 e 0:100 respectivamente, e realizou ensaio de análise mecânica dinâmica e observou que o módulo de elasticidade sofreu um decréscimo com o aumento da concentração volumétrica de fibra de rami.

Costa et. al. (2012) realizou um estudo de comparação da tensão de ruptura de compósitos com fibra de bambu e fibra de vidro com 5 mm de comprimento utilizando uma matriz de resina poliéster tereftálica. Os compósitos de fibra de bambu ficaram com uma fração mássica de 10,41% e uma tensão de 24,12±6,22 MPa e os compósitos com fibras de vidro ficaram com uma fração mássica de 5,41% e uma tensão de 33,80±4,13 MPa.

Alves (2012) fabricou compósitos com gravetos de taquara lixa obtendo um material anisotrópico que apresentou delaminação na interface resina/matriz durante os ensaios de flexão. Obteve-se módulos de elasticidade na ordem de 19,9 MPa com fração volumétrica de 0,59 para os gravetos tratados quimicamente.

que são utilizados como suporte dos trilhos de trem, pelos compósitos fabricados com fibras de taquara-lixa (Merostachys sp.) e resina poliéster ou epóxi.

Os primeiros “Dormentes” foram fabricados a partir de blocos de pedra em 1820, mas devido a problemas de rigidez, esses “Dormentes” foram abandonados. Na mesma época foram testados e aprovados os “Dormentes” de madeira. Os mais utilizados a partir da madeira foram o Angico-Vermelho (Anadenanthera peregrina), Peróba-Rosa (Aspidosperma

Polyneuron) e Piquiá (Caryocar villosum) . Segundo a revista REMADE (2003), estas

madeiras são consideradas “madeiras de lei” no Brasil. Com a escassez de madeiras nativas, atualmente o Eucalipto (Eucalyptus citriodora) proveniente de reflorestamentos vem sendo utilizado na fabricação de “Dormentes” (REMADE, 2003).

O Angico-vermelho (Anadenanthera peregrina) é uma espécie nativa brasileira mais comum na região Nordeste, Sudeste e Centro-Oeste (LORENZI, 1992 apud TEIXEIRA, 2008). Esta espécie geralmente é utilizada na construção civil, produção de carvão, etc (LORENZI, 1992 apud GONÇALVES et. al., 2008). Teixeira (2008) realizou ensaios de compressão em corpos de prova do Angico-vermelho e encontrou um módulo de elasticidade que variou de 8,6 até 9,7 GPa.

A Peróba-rosa (Aspidosperma Polyneuron) é uma espécie nativa da região Sudeste, Centro-Oeste e Sul do Brasil. Por ser de resistência mecânica e retratibilidade média, esta espécie é muito usada na indústria de móveis e indicada, principalmente, em construção civil, construção naval e canoas (o tronco todo), construção de vagões, móveis escolares, carrocerias, cabos de ferramentas e etc (CARVALHO, 2004). A Peróba-rosa possui um módulo de elasticidade a flexão de aproximadamente 9,2 GPa (IPT, 2012).

O Piquiá (Caryocar villosum) é uma espécie nativa da Amazônia central, é uma

espécie muito importante pela qualidade da madeira e pela produção de frutos (MARTINS e GRIBEL, 2007). O módulo de elasticidade para o Piquiá verde é de 10,0 GPa e para o seco é de 11,4 GPa (IBAMA, 2012).

As duas principais áreas de ocorrências do Eucalipto (Eucalyptus Citriodora) são em Queensland e em grande extensão de Maryborough até Mackay na Austrália. É muito utilizado em construções, estruturas, caixotaria, postes, mourões, lenha e carvão (IPEF, 2012). Lourençon (2012) realizou ensaios de flexão em corpos de prova no Eucalipto (Eucalyptus

Citriodora) e em encontrou valores de módulo de elasticidade que variaram de 17,0 até 18,9

GPa

Segundo Alves (2012), a taquara-lixa geralmente ocorre em regiões ribeirinhas e são consideradas pragas em meio a plantações de erva-mate, pois atrapalham no crescimento, e por isso são cortadas e deixadas no local até apodrecimento. Uma possível aplicação comercial para este material poderia gerar renda para os agricultores.

Os “Dormentes” sofrem severos desgastes, devido à passagem do patim do trem e das

cargas pesadas exercidas. As propriedades mecânicas que são levadas em consideração para a escolha de uma madeira na fabricação de “Dormentes” são: a massa específica, dureza, resistência ao arrancamento de pregos, resistência à flexão estática, módulo de elasticidade, flexão dinâmica (choque) e o fendilhamento, esta ultima é uma das propriedades mais importantes nas propriedades de um “Dormente”, pois a rachadura ou fendilhamento provocam o afrouxamento dos pregos de fixação, causando enfraquecimento no sistema de fixação (REMADE, 2003).

Assim, o objetivo principal deste trabalho foi desenvolver e caracterizar mecanicamente compósitos, utilizando como matriz, resina poliéster e epóxi, e como reforço, fibras de taquara-lixa (Merostachys sp.). A fibra também será caracterizada a partir de microscopia óptica, ensaios de tração e pull out. Os compósitos com diferentes frações volumétricas de fibras serão confeccionadas com fibras longas e alinhadas, fibras curtas e aleatórias e caracterizados por meio de ensaios de flexão, determinando assim a tensão de flexão e o módulo de elasticidade, será determinada também a massa específica de cada compósito.

Uma das limitações do uso de compósitos com fibras longas e alinhadas como

“Dormente”, é que por ser um sistema anisotrópico, podem gerar eventualmente rachaduras

1 – REVISÃO BIBLIOGRÁFICA

1.1– Fibras naturais

A estrutura básica da fibra natural é composta por celulose, hemicelulose, lignina, além de pequenas quantidades de pectina, sais inorgânicos, substâncias nitrogenadas e corantes naturais. As fibras podem ser classificadas anatomicamente (FAGURY, 2005), como por exemplo:

- Fibras de talo (juta, rami, linho, algodão, e piaçava); - Fibras de folha (sisal, curauá, abacaxi, banana e palma); - Fibras de lenho (bambu e as fibras de bagaço de cana); - Fibras de superfície (fibras de açaí, coco e algodão);

A fibra natural possui estruturas alongadas que são distribuídas em todo vegetal e pode ser considerada como um compósito natural, pois contém fibra celulósica que atua como reforço juntamente com a lignina que atua como matriz (FAGURY, 2005; SATYANARAYANA et. al.,1990; JAYARAMAN, 2003 e AMICO, 2011).

A celulose é composta por polissacarídeos de morfologia fibrilar, e por obter fortes ligações de hidrogênio entre as cadeias macromoleculares, sua resistência acaba sendo muito grande. A lignina também é uma macromolécula de natureza fenólica e muito reticulada, é encontrada principalmente nas regiões escuras dos vegetais (MANO, 1991). A Figura 1 mostra a estrutura da celulose.

A parede celular de uma fibra não é uniforme e homogênea, as fibrilas são formadas por camadas complexas primárias e secundárias que crescem dentro de uma parede secundária. A parede secundária é formada por três camadas que determina a propriedade mecânica da fibra, estas camadas são formadas por microfibrilas que possuem um diâmetro que varia de 10 a 30 nanômetros (JOHN e THOMAS, 2007). A Figura 2 representa a estrutura da fibra vegetal.

Figura 2: Estrutura da fibra vegetal (Adaptado de JOHN e THOMAS, 2007).

As fibras naturais estão sendo utilizadas na fabricação de compósitos, devido a questões ambientais, sociais e econômicas. A utilização destas fibras em compósitos tem como objetivo atuar como carga de material reciclável e de baixo custo junto à matriz, assim sendo, pesquisadores exploram novas utilidades para as fibras naturais em materiais compósitos onde a resistência mecânica não é geralmente o foco principal (NETO e PARDINI, 2006 e DEFOIRDT, 2010).

1.1.1 - Fibras de bambu

Segundo Moizés (2007), o bambu é um sequestrador de carbono atmosférico, além de ser um material leve que possui características mecânicas relevantes e podem substituir alguns materiais na área da construção civil, arquitetura e design. Nos países orientais o uso do bambu no cotidiano é milenar ao contrário dos países ocidentais que tem um aproveitamento muito menor deste recurso natural.

O bambu é composto externamente por rizoma, colmo, galho e folha, de acordo com a Figura 3 (a). Os colmos são compostos por fibras, vasos condutores de seiva que estão distribuídas de maneira desordenada e envolvida por uma matriz chamada lignina, Figura 3 (b). Dependendo da espécie do bambu, os colmos possuem tamanhos diferentes e na maioria dos casos, são ocos, podendo algumas espécies conter água na região interna (GHAVAMI e MARINHO, 2005).

Figura 3: (a) Partes externas do bambu. (Adaptado de NMBA, 2004); (b) Micrografia da seção transversal do bambu da espécie Merosthachys sp. (Adaptado de ALVES, 2012).

Segundo Li (2004), o percentual médio de lignina no bambu é de aproximadamente 22% em massa. De acordo com Deshpande (2000), o percentual total de lignina encontrado foi de 37% em massa e Chattopadhyay et. al. (2011) demonstrou um percentual de 32% em massa de lignina, sendo que a variação da quantidade de lignina depende da espécie, idade e a parte do bambu que sofreu tratamento.

O estudo das propriedades físicas e químicas das fibras de bambu é de grande importância para se definir a aplicação adequada em materiais compósitos.

Guimarães et. al. (2010) caracterizaram anatomicamente a fibra de bambu da espécie

Bambusa Vulgaris, visando uma utilização deste material em compósitos, e foi encontrado um

diâmetro médio da fibra de 0,014 mm e um comprimento médio de 2,299 mm. Li (2004) encontrou uma variação do comprimento de 1,6 até 3,1 mm para a fibra de bambu da espécie Phyllostachys pubescens.

Alves (2012) realizou ensaios de tração em gravetos de taquara-lixa in natura após secagem e obteve uma tensão média de 304 MPa e um módulo de elasticidade médio de 22,0 GPa.

Trujillo et. al. (2010) encontrou a partir da extrapolação da tensão e do módulo de elasticidade em compósitos de fibras de bambú da espécie Guadua angustifolia e resina epóxi, um valor médio de 800 MPa e 43 GPa para a fibra, respectivamente.

Rao e Rao (2007) encontraram a partir de ensaios de tração da fibra unitária de bambú uma tensão e um módulo de elasticidade médio de 503 MPa e 36 GPa e Osório e pesquisadores (2010) submeteram as fibras de bambu da espécie Guadua angustifolia a ensaios de tração e encontraram uma tensão de ruptura média de 800 MPa e um módulo de elasticidade médio de 40 GPa.

1.1.2 – Tratamentos químicos das fibras de bambu

A maceração e o tratamento alcalino estão entre as técnicas mais versáteis de tratamento e modificação da fibra natural. Esses tratamentos têm como objetivo, retirar a lignina da fibra (material de cementação), resultando em fibras mais empacotadas e alinhadas, desta maneira, melhorando as propriedades mecânicas (BLEDZKI e GASSAN, 1999 apud DAS e CHAKRABORTY 2008).

Trujillo et. al. (2010) trataram fibras de bambu da espécie Guadua Angustifólia com soluções diluídas de 1, 3 e 5% m/v de hidróxido de sódio durante 20 minutos em temperatura ambiente. Em seguida, as fibras foram lavadas com água e acidificadas para a remoção do excesso de hidróxido de sódio. Posteriormente, as fibras foram secadas em estufa a 60° C sob

vácuo por 8 horas. Ensaios de flexão foram realizados em compósitos com resina epóxi e as fibras tratadas e verificou-se que o maior valor de tensão obtido foi para o compósito com fibras sem tratamento e foi diminuindo a tensão em relação ao aumento da concentração do hidróxido de sódio no tratamento.

Guimarães et.al. (2010) realizou um tratamento de maceração em gravetos de bambu da espécie Bambusa Vulgaris para obtenção somente das fibras para caracterização anatômica. Os gravetos foram colocados em um frasco juntamente com solução de ácido acético glacial e peróxido de hidrogênio a 30% v/v na proporção de 1:1, os frascos foram fechados e colocados em uma estufa a 60° C por 24 horas.

neutralizaram com solução de ácido sulfúrico diluído (H2SO4), realizaram ensaios de tração e obtiveram os melhores resultados nas concentrações que ficaram entre 15% e 20%, sendo que, concentrações acima de 20% diminuía a resistência mecânica do bambu devido a degradação das fibras.

Alves (2012) realizou tratamento em gravetos de taquara-lixa com solução de hidróxido de sódio a 10% m/v e foram realizados diferentes enxágues com água, separados por grupos, sendo que o grupo A eram os gravetos in natura, o grupo B eram os gravetos que não sofreram tratamento e foi enxaguado com água por 5 horas, o grupo C eram os gravetos que foram tratados e não sofreram enxágue, o grupo D eram os gravetos que sofreram tratamento e foram imersos em água por 5 horas, o grupo E eram os gravetos que sofreram tratamento e enxague por 5 horas, sendo que a água foi trocado de hora em hora e o grupo F eram os gravetos que sofreram tratamento e enxague nas duas primeiras horas com solução diluída de acido acético e nas três ultimas horas com água.

Compósitos foram produzidos a partir destes gravetos com resina poliéster e foram realizados ensaios de flexão para se determinar a tensão de flexão e rigidez à flexão. Observou-se que os valores foram decrescendo do grupo A até o grupo F para a rigidez a flexão e para a tensão os maiores valores obtidos foram para os grupos D que ficou com uma tensão de aproximadamente 175,0 MPa, (ALVES 2012).

1.2– Matriz

A matriz é uma das fases do compósito que tem a função de transferir as tensões aplicadas ao compósito para o reforço (fibras, partículas e etc), salientando que o módulo de elasticidade deste reforço deve ser maior que o módulo da matriz, sendo assim, protegendo-o do ambiente externo (AMICO, 2011; CANEVAROLO Jr., 2002; CALLISTER Jr., 2008 e PEREIRA, 2003).

As matrizes podem ser metálicas, cerâmicas ou poliméricas (termorrígidos, termoplásticos e elastômeros) (AMICO, 2011).

Canevarolo Jr. (2002) define que os termoplásticos são os polímeros que podem ser moldados em função da temperatura e pressão e voltam ao estado sólido quando em temperaturas e pressões atmosféricas, portanto são recicláveis. Alguns exemplos de termoplásticos são: polietileno (PE), polipropileno (PP), poliestireno (PS) e etc.

pressão não se alteram, tornando-se materiais não recicláveis. Alguns exemplos de termorrígidos são: resina poliéster, resina epóxi, resina fenólica e etc. Os elastômeros são polímeros que apresentam na maioria dos casos ligações lineares, por isso são maleáveis e flexíveis, como por exemplo, os polímeros de butadieno, estireno, acrilonitrila e etc (CANNEVAROLO Jr., 2002).

Segundo Pereira (2003), a escolha de uma matriz depende relativamente da aplicação a que se destina o compósito, a compatibilidade entre a interface fibra/matriz e em muitos casos o custo da matriz.

1.2.1 – Resina poliéster

Existem duas classes para os polímeros obtidos a partir da ligação éster (–CO-O-), são as cadeias saturadas, formadas por termoplásticos de engenharia e as cadeias insaturadas, formadas pelos termorrígidos. As classes termoplásticas (politereftalato de etileno, PET) geralmente são utilizadas em processos de extrusão, sopro e injeção. As classes dos termorrígidos (Resina poliéster ortoftálica) geralmente são utilizadas em compósitos de fibra de vidro para a fabricação de barcos, estruturas de carro e caminhões (CANEVAROLO, 2002).

As resinas poliésteres são formadas pela reação de polimerização por condensação em etapas, onde uma molécula de etanol reage com um ácido, resultando em uma reação de esterificação formando um éster e água, como apresentado na Figura 4 (NETO e PARDINI, 2006).

Figura 4: Reação de esterificação para obtenção de um éster insaturado. Fonte: http://www.colegioweb.com.br/quimica/reacao-de-esterificacao.html.

utilizada deste acelerador é de no máximo 2% em peso, pois a quantidade afeta a reação de cura. Quando se usa uma concentração muito alta de iniciador, o tempo de gel fica menor e as cadeias ficam poliméricas menores, resultando em um polímero com alto grau de contração, mais rígido e frágil (NETO e PARDINI, 2006).

As resinas poliéster mais utilizadas são as ortoftálicas formadas a partir de um ácido ortoftálico e a isoftálica formada a partir de um ácido isoftálico. As resinas ortoftálicas possuem maior rigidez, tempo de gel maior, menor resistência química e menos viscosa (NETO e PARDINI, 2006). A Figura 5 apresenta a estrutura das resinas ortoftálicas (a) e isoftálicas (b).

Figura 5: Estrutura resina ortoftálica (a) e isoftálica (b). Fonte: http://www.silaex.com.br/poliester.htm.

1.2.2 – Resina Epóxi

As resinas epóxi produzem polímeros termorrígidos de alto desempenho que possuem pelo menos dois grupos epóxi terminais por molécula. As resinas a base de diglicidil éter do bisfenol A são as mais utilizadas. Para obter uma cura eficiente da resina, deve-se realizar uma estequiometria correta da quantidade de resina e endurecedor, pois esta relação após a cura afeta a transição vítrea, o módulo elástico e a resistência mecânica. A resistência a tração de sistemas epóxi curados variam de 40 a 90 MPa e o módulo de elasticidade pode variar de 2,5 a 6,0 GPa. Os endurecedores utilizados para a cura das resinas epóxi são as aminas alifáticas e aromáticas (NETO e PARDINI, 2006).

Figura 6: Estrutura do polímero obtido a partir da resina epóxi. Fonte: http://www.uff.br/sbqrio/novidades.

As propriedades marcantes da resina epóxi após a cura são: a adesividade, resistência à abrasão e baixa contração. As aplicações mais típicas são: compósitos com fibra de vidro, de carbono ou de poliamida aromática para a indústria aeronáutica; revestimentos de superfícies; adesivos para metal, cerâmica e vidro; moldes e matrizes para ferramentas industriais, recobrimentos protetivos, laminados elétricos e encapsulados eletrônicos (MANO, 1991; NETO e PARDINI, 2006).

1.3– Compósitos

O compósito é formado por materiais de naturezas diferentes e que exiba uma proporção significativa das propriedades das fases constituintes, resultando em um material de

performance superior em relação as propriedades dos componentes em separados

(CALLISTER JR., 2008; AMICO, 2011 e PEREIRA, 2003). A Figura 7 mostra um diagrama da classificação de vários tipos de compósitos.

Segundo Neto e Pardini (2006), os compósitos com fibras podem ser divididos camadas isoladas ou em multicamadas. As camadas isoladas são subdividas em fibras curtas ou fibras contínuas e as multicamadas são subdividas em compósitos laminados e compósitos híbridos. Neste trabalho serão utilizados os compósitos com camadas isoladas com fibras longas e fibras contínuas. A Figura 8 representa as orientações geralmente utilizadas em compósitos com fibras como reforço.

Figura 8: Compósitos do tipo: (a) unidirecional; (b) bidirecional; (c) fibras picadas; e (d) manta contínua. (Adaptado de NETO e PARDINI, 2006).

Silva (2010) descreve que os compósitos podem ser produzidos com matrizes poliméricas, cerâmicas e metálicas. E que além dos compósitos sintéticos, existem também os compósitos naturais, como por exemplo: a madeira, que é composta por fibras de celulose resistentes e uma matriz chamada lignina, que está dispersa ao redor das fibras.

Existem também os compósitos associados ao corpo humano, como por exemplo: músculos e ossos que são reforçados com fibras de multicamadas; ligamentos, tendões, cordas vocais e fibrocartilagens (joelho) que são reforçados por fibras contínuas de camada única; as células, pele e cartilagem elástica (orelha) que são reforçadas com fibras curtas de camada única e a cartilagem hialina (nariz) que são reforçados com partículas (NETO E PARDINI, 2006).

1.3.1 – Compósitos com fibras de bambu

flexão foram realizados e foi encontrado uma tensão de flexão média de 128,4 MPa e um módulo de elasticidade médio de 13,28 GPa.

Costa (A) et. al. (2012) prepararam compósitos de fibra de bambu e resina poliéster tereftálica. As fibras foram extraídas e cortadas nos tamanhos de 5, 10 e 15 mm e os compósitos preparados com uma fração mássica de 5,41%, 4,87% e 3,90% de fibras distribuídas de forma aleatória, respectivamente. Ensaios de tração foram realizados com a fibra in natura que apresentou um valor de 501,04±137,61 MPa, e nos compósitos que apresentaram valores de 15,97±3,06 MPa para as fibras com 5 mm, 18,47±2,67 MPa para as fibras com 10 mm e 22,77±3,24 MPa para as fibras com 15 mm.

Kongkeaw et. al. (2011) estudou as propriedades de compósitos com fibras de bambu da espécie Thyrsostachys Siamensis Gamble com comprimentos de 2, 4, 6, 8 e 10 mm juntamente com uma matriz de resina epóxi, sendo que o teor de fibras nos compósitos foi de 20% distribuídas aleatoriamente. A melhor condição na tensão de ruptura foi de 51,5 MPa do compósito com a fibra de 10mm de comprimento.

AN et. al. (2007) fabricaram compósitos de fibras de bambu distribuídas aleatoriamente e resina epóxi por meio do processo de Vacuum Injection Molding (VIM) e encontraram uma tensão de flexão média de 61 MPa e um módulo de elasticidade médio de 4,0 GPa sendo que o comprimento médio da fibra era de 30 mm e o percentual de fração volumétrica de fibra era de 38%.

Corradi et. al. (2009) realizaram ensaios de pull out em laminas unidirecionais de bambu da espécie Phyllostachys Pubescens e como matriz foi utilizada a resina epóxi e foi encontrado uma tensão de cisalhamento média de 5,22 MPa.

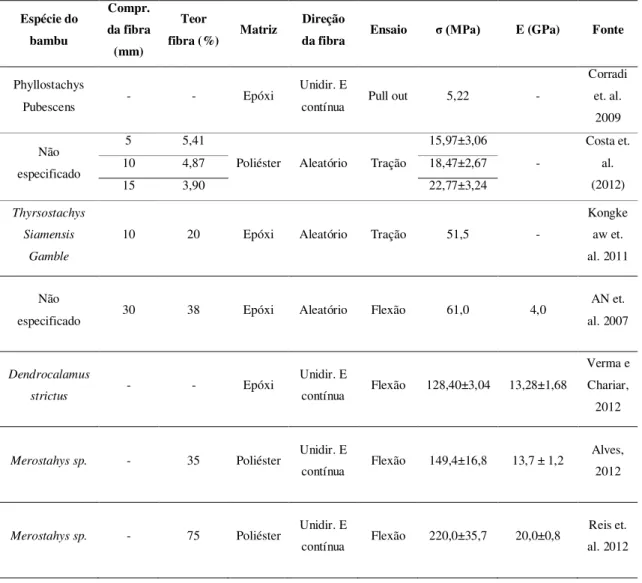

Reis et. al. (2012) confeccionaram compósitos, por meio de moldagem por compressão, com aglomerados de fibras contínuas de taquara-lixa com matriz de resina poliéster, variando o teor percentual de 40, 60, 70 e 75% m/m. Foram realizados ensaios de flexão. A melhor condição de resistência e rigidez foi para os compósitos com o teor percentual de aglomerados de fibra de 75% m/m que ficou com um valor médio de 220,0 MPa para a tensão em flexão e um valor médio de 20,0 GPa para o módulo de elasticidade. A Tabela 1 mostra um resumo dos resultados comentados neste item 1.3.1.

Tabela 1: Compósitos de fibras de bambu com matriz de epóxi e poliéster. Espécie do bambu Compr. da fibra (mm) Teor

fibra (%) Matriz

Direção

da fibra Ensaio σ (MPa) E (GPa) Fonte

Phyllostachys

Pubescens - - Epóxi

Unidir. E

contínua Pull out 5,22 -

Corradi et. al.

2009

Não especificado

5 5,41

Poliéster Aleatório Tração

15,97±3,06

-

Costa et. al. (2012)

10 4,87 18,47±2,67

15 3,90 22,77±3,24

Thyrsostachys

Siamensis

Gamble

10 20 Epóxi Aleatório Tração 51,5 -

Kongke aw et. al. 2011

Não

especificado 30 38 Epóxi Aleatório Flexão 61,0 4,0

AN et. al. 2007

Dendrocalamus

strictus - - Epóxi

Unidir. E

contínua Flexão 128,40±3,04 13,28±1,68

Verma e Chariar, 2012

Merostahys sp. - 35 Poliéster Unidir. E

contínua Flexão 149,4±16,8 13,7 ± 1,2

Alves, 2012

Merostahys sp. - 75 Poliéster Unidir. E

contínua Flexão 220,0±35,7 20,0±0,8

Reis et. al. 2012

1.4– Ensaios mecânicos em compósitos de matriz polimérica com fibras naturais

irreversíveis ou resistirem à fratura. Estas repostas podem ser obtidas por meio de ensaios mecânicos controlados (MANO, 1991).

Os ensaios mecânicos mais comuns utilizados para caracterizar compósitos são os ensaios de flexão, tração e pull out.

1.4.1 – Ensaio de tração

Existe uma norma padrão de ensaio de tração para compósitos de matriz polimérica (ASTM D 3039, 2008) que define um procedimento para este ensaio, onde o corpo de prova, com dimensões retangulares definidas, é preso em com o auxilio de duas garras de uma máquina de ensaio universal na posição vertical e o corpo de prova é tensionado até a ruptura com uma velocidade definida pela norma. A partir do ensaio, pode-se obter o deslocamento em função da força aplicada.

Para o ensaio de tração da fibra neste trabalho, a fibra teve que ser colocada no interior de um pequeno bloco de polímero e depois preso nas garras do equipamento de ensaio universal, pois a fibra era muito fina e escapava da garra no decorrer do ensaio, por isso não foi possível realizar no padrão da norma.

1.4.2 – Ensaio de pull out

O ensaio de pull out é realizado a partir do ensaio de tração, com o intuito de fazer com que uma fibra seja arrancada do interior de uma matriz, para que se possa calcular a tensão de cisalhamento, o comprimento crítico da fibra e verificar a adesão entre fibra/matriz, como representado na Figura 9. O modelo de Kelly-Tyson é geralmente utilizado para o cálculo do comprimento crítico de uma fibra circular em uma determinada matriz. Segue abaixo a Equação 1 do modelo de Kelly-Tyson (KELLY e TYSON, 1965 apud MOURA et. al., 2005):

= ×

× (1)

Sendo que, Lcé o comprimento crítico de uma fibra de seção circular, df é o diâmetro da fibra,

σf é a tensão de ruptura da fibra e τ é a tensão de cisalhamento entre a fibra e matriz (KELLY

Figura 9: Representação do ensaio de pull out (KELLY e TYSON, 1965 apud MONTEIRO e ALMEIDA, 2006).

1.4.3 – Ensaio de flexão

Para o ensaio em flexão de três pontos existe uma norma padrão (ASTM D 790, 2010) que define os procedimentos para a realização do mesmo. É definida uma proporção do tamanho do corpo de prova em relação à distância entre os apoios. O corpo de prova é colocado sobre os apoios e no meio do corpo de prova é realizada uma força no sentido transversal com uma velocidade definida. No final do ensaio, obtém-se a força máxima e a flecha ou deslocamento do corpo de prova até a ruptura, que a partir destes resultados pode ser calculada a tensão de flexão e o módulo de elasticidade de flexão. A Figura 10 representa um esquema do ensaio de flexão em três pontos.

Figura 10: Ensaio de flexão em três pontos. Fonte: http://www.emic.com.br/artigos.

1.5 - Modelos matemáticos

1.5.1 – Regra das misturas

superior em um compósito anisotrópico é obtida por meio das tensões exercidas na direção paralela as fibras como mostra a Figura 11.

Figura 11: Compósito com tensões exercidas na direção paralela as fibras. (Adaptado de ASHBY e JONES, 2007).

Sendo que, a deformação será a mesma nas fibras e matriz (ASHBY e JONES, 2007). A Equação 2 descreve a tensão suportada pelo compósito:

= × + ( − ) × (2)

Sendo que, V é a fração volumétrica, σé a tensão e os índices c, f e m indicam compósito, fibra e matriz respectivamente.

Utilizando a Equação 3 da Lei de Hooke que define que a deformação é praticamente proporcional a tensão em regiões pequenas de deformação (elásticas lineares) (ASHBY e JONES, 2007).

= × (3)

Substituindo a Equação 3 na Equação 2 obtém-se a Equação 4:

= × × + − × × (4)

= ⁄ (5)

Substituindo a Equação 5 na Equação 4, obtemos a Equação 6:

= × + − × (6)

Sendo que, E é o módulo de elasticidade, ε é a deformação, V é a fração volumétrica e os e os índices c, f e m são compósito, fibra e matriz respectivamente.

Para obter uma estimativa do módulo de elasticidade de um compósito anisotrópico no limite inferior, supondo que as tensões sejam exercidas em ângulo reto na direção das fibras como mostra a Figura 12.

Figura 12: Compósitos com tensões exercidas em ângulo reto na direção das fibras. (Adaptado de ASHBY e JONES, 2007).

As tensões passam a serem iguais na fibra e na matriz (ASHBY e JONES, 2007). Segue a Equação 7:

= × + ( − ) × (7)

Sendo que, ε é da deformação, V é a fração volumétrica e os e os índices c, f e m são compósito, fibra e matriz respectivamente.

=

{ ( )}

(8)

Sendo que, E é o módulo de elasticidade, V é a fração volumétrica e os e os índices c, f e m são compósito, fibra e matriz respectivamente (ASHBY e JONES, 2007).

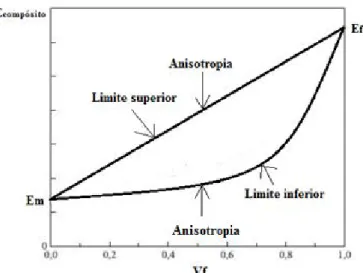

A Figura 13 abaixo mostra o comportamento do gráfico para os módulos de elasticidade limite superior e inferior.

Figura 13: Comportamento do limite superior e inferior do módulo de elasticidade versus fração volumétrica (Adaptado de ASHBY e JONES, 2007).

1.5.2 Halpin-Tsai

O modelo de Halpin-Tsai é utilizado para se obter uma estimativa da propriedade mecânica de compósitos com fibras em diferentes orientações, a partir de parâmetros empíricos, o resultado obtido dessa estimativa deve respeitar os valores de limite superior e inferior. Segue abaixo a Equação 9 do modelo de Halpin-Tsai:

= × × × × ( )

× × ( ) (9)

2 – DESENVOLVIMENTO EXPERIMENTAL

2.1 – Materiais

2.1.1. Resina poliéster

A resina poliéster da marca Arazyn 4.6 e o iniciador MEK-P utilizados para os experimentos ambos produzidos pela Indústria AraAshland® e distribuída pela empresa Mastergel Compósitos. A proporção de iniciador utilizado na resina foi de 1% em massa para a reação de cura, sendo que o tempo de gel é de 10 a 15 minutos a uma temperatura de 25° C. A massa específica da resina é de 1,1 g.cm-3. O módulo de elasticidade em flexão e a tensão máxima de flexão da resina são respectivamente de 2,8 GPa e 68,9 MPa, estes são dados fornecidos pelo fabricante. Para confirmação destes dados foram realizados ensaios de flexão para obtenção da tensão de flexão e módulo de elasticidade como descrito no item 2.2.5.

2.1.2 – Resina epóxi

Outra resina utilizada para os experimentos foi a resina epóxi da marca RenLam LY1316-1 e como iniciador a amina Ren® HY1316 ambos produzidas pela Indústria Huntsman Advanced Materials e distribuída pela empresa Maxepóxi. Foi utilizada uma proporção de 25% em massa de iniciador para a reação de cura, sendo que o tempo de gel é de 5 a 8 horas a uma temperatura de 25° C. A massa específica da resina é de 1,05 g.cm-3. A tensão máxima de flexão da resina fornecida pelo fabricante é de 130 MPa, foram realizados ensaios de flexão para obtenção da tensão máxima de flexão e do módulo de elasticidade como descrito no item 2.2.5.

2.1.3 – Taquara

Figura 14: Taquara-Lixa (Merostachys sp.).

Foram cortados colmos de aproximadamente 280 mm, com o objetivo de obter fibras no comprimento do molde para fabricar compósitos com fibras longas e alinhadas, e após a secagem em estufa, foram extraídos gravetos para tratamento químico, mecânico e obtenção das fibras. Designa-se como “fibras” neste trabalho, o conjunto de fibras micrométricas aglomeradas, de tal forma, que parecem com fios.

2.1.4 – Balança

2.1.5 – Estufa a vácuo

A estufa a vácuo utilizada para secagem dos colmos para obtenção do teor de umidade, secagem das fibras e pós-cura da resina e compósitos, foi a da marca Quimis®, modelo Q819V2.

2.1.6 – Calandra

Foi utilizada uma calandra, como indicado na Figura 15, para efetuar o esmagamento dos gravetos, após tratamento químico, para a obtenção das fibras. Esta calandra foi projetada e desenvolvida especialmente para o preparo das fibras de taquara.

Figura 15: Calandra utilizada para a separação das fibras após tratamento químico.

2.1.7 – Molde de aço para confecção dos compósitos

Figura 16: Molde de aço utilizado para confecção dos compósitos (Alves 2012).

2.1.8 – Equipamento de ensaio universal

A máquina de ensaio universal foi o da marca EMIC DL30000 com células de carga de 1000 e 500 N que foi utilizado para confeccionar os compósitos por meio de moldagem por compressão, ensaios de flexão dos compósitos, ensaios de tração da fibra e ensaios de pull out da fibra.

2.1.9 – Microscópio óptico

O microscópio óptico, apresentado na Figura 17, foi utilizado para visualizar e fotografar a área transversal da fibra inserida na resina poliéster e epóxi o equipamento é da marca Olympus CX31.

Figura 17: Microscópio óptico conectado ao computador.

2.1.10 – Relógio comparador

2.2 – Procedimento experimental

2.2.1 – Teor de umidade

Foram extraídos cinco colmos de taquaras recém cortados. Em seguida, estes colmos foram pesados em uma balança digital semi-analítica e o peso anotado. Posteriormente, foram colocados em estufa a 100⁰ C sob vácuo. Os colmos foram pesados de hora em hora durante 19 horas até que as variações das massas fossem desprezíveis e pesados novamente após 24 horas. O teor de umidade percentual m(%) foi calculado a partir da Equação 10:

( %) = × (10)

Sendo que, mi é a massa inicial em gramas e mf é a massa em gramas medida após um

período de tempo.

2.2.2 – Teor de extrativos e obtenção das fibras

2.2.2.1 – Tratamento químico e mecânico da taquara

Após a secagem, os cinco colmos que foram submetidos ao teste de teor de umidade foram identificados, cortados em forma de gravetos com comprimentos de aproximadamente 280 mm como mostra a Figura 18. Os gravetos de cada colmo foram tratados separadamente, com o objetivo final de calcular o teor percentual de extrativos retirados pelo processo, e na sequência obter uma média desses valores.

Os gravetos foram tratados quimicamente com o objetivo de solubilizar os extrativos que estão atuando como material de cementação na taquara, de acordo com o método utilizado por Alves (2012), utilizando solução de hidróxido de sódio (NaOH) à 10% m/m durante 1,5 horas e depois passados, inicialmente, em uma calandra, com espaçamento entre os rolos de 3 mm, com o objetivo de retirar parcialmente os extrativos e provocar uma separação parcial das fibras, em seguida os gravetos foram mantidos por mais 1,5 horas na solução de NaOH 10% m/m e novamente passados na calandra, com espaçamento de 1 mm. A Figura 19 apresenta o tratamento químico (a) e tratamento mecânico (b).

Figura 19: (a) tratamento com NaOH a 10% m/m e (b) separação das fibras na calandra.

2.2.2.2 – Clareamento das fibras

Figura 20: Clareamento das fibras.

2.2.2.3 – Secagem das fibras

Em seguida, as fibras foram secas em estufa a 100⁰ C sob vácuo durante 24 horas. A Figura 21 mostra as fibras espalhadas no interior da estufa.

Figura 21: Secagem das fibras na estufa.

Figura 22: Aspecto final da fibra.

O teor percentual de extrativos (%) foi calculado a partir da Equação 11:

( %) = − × (11)

Sendo que, m1 é a massa em gramas dos gravetos sem umidade e m2 é a massa em gramas das

fibras após tratamentos e secagem.

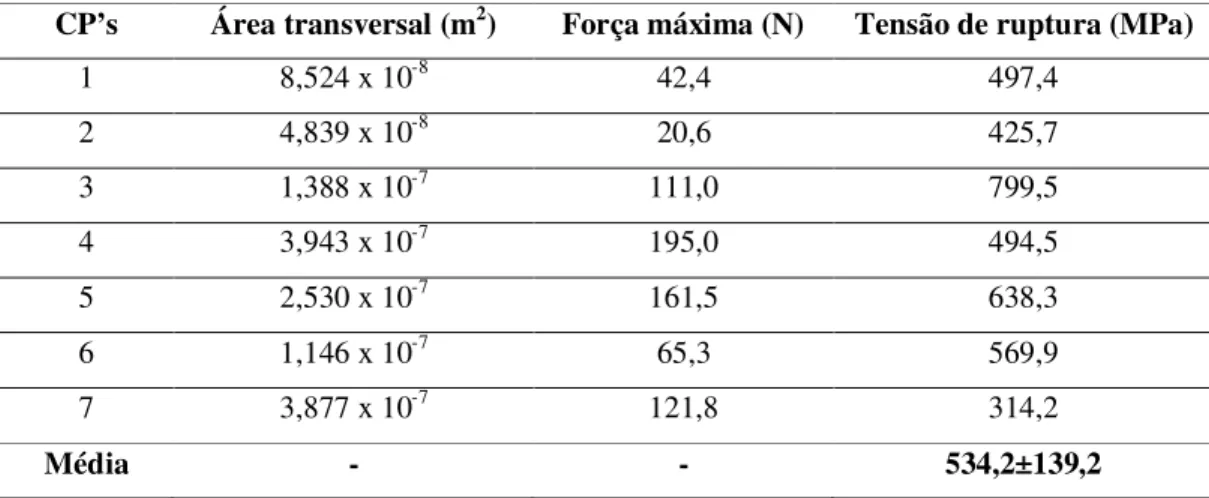

2.2.3 – Ensaios de Tração da fibra

Separaram-se manualmente fibras da taquara-lixa com 150 mm de comprimento. Com o auxilio de um molde de silicone colocou-se as extremidades da fibra no molde e adicionou-se resina epóxi com iniciador na proporção de 75% para 25% m/m respectivamente, obtendo-se assim, dois blocos de resina nas duas extremidades da fibra. Como indicado na Figura 23, onde (a) são os CP’s no molde e (b) são os CP’s prontos para ensaio de tração.

Para o ensaio de tração foi utilizado uma máquina de ensaio universal com célula de carga de 500 N. A velocidade de ensaio foi de 5 mm/min e para cada CP foi determinado a Força máxima em Kgf. A Figura 24 mostra o CP sendo testado.

Figura 24: Ensaio de tração da fibra.

Após os ensaios, foram determinadas as áreas transversais das fibras inseridas na resina por de micrografia óptica de acordo com o item 2.2.6.

2.2.4 – Ensaios de Pull Out

Inicialmente, foram separadas manualmente fibras com aproximadamente 150 mm de comprimento. Na sequência, as extremidades destas fibras foram colocadas em um molde de silicone, onde apenas uma extremidade foi colocada resina poliéster com iniciador e esperou-se 30 minutos para a cura da resina.

Figura 25: (a) preparação do CP (b) CP’s finalizados para o ensaio de pull out.

Para o ensaio de pull out foi utilizado uma máquina de ensaio universal com célula de carga de 500N. A velocidade de ensaio foi de 5 mm/min e para cada CP foi determinado a Força máxima de escorregamento da fibra na resina em Kgf. Repetiu-se o mesmo procedimento para a resina epóxi.

Após os ensaios, foram obtidas as áreas transversais das fibras inseridas na resina de acordo com o item 2.2.6, para determinação da tensão de cisalhamento e cálculo do comprimento crítico (Lc).

2.2.5 – Ensaios de Flexão

2.2.5.1 – Preparação das matrizes e obtenção dos CP’s

Para a confecção dos CP’s das matrizes de resina poliéster e epóxi foi utilizado um molde de silicone com dimensões de 120x12x6mm de comprimento, largura e altura, respectivamente, de acordo com a norma ASTM D-790.

Para a resina poliéster pesou-se 49,5g e 0,5g de iniciador, para a resina epóxi pesou-se 37,5g e 12,5g de iniciador em um recipiente plástico, misturou-se durante 3 minutos e em seguida adicionou-se a mistura nas cavidades do molde para a obtenção de 6 corpos de prova para o ensaio de flexão para cada matriz.

2.2.5.2 – Preparação dos compósitos e obtenção dos CP’s com fibras contínuas

Os compósitos foram preparados por meio do processo de moldagem por compressão, como mostra a Tabela 2.

Tabela 2: Concentração de fibras e carga da compressão utilizada para fabricar os compósitos com matriz poliéster e epóxi.

Matriz utilizada Teor de fibra % (m/m)

Quantidade fibra (g)

Compressão (toneladas)

Resina Poliéster

40 130 3,0

60 200 5,0

70 230 7,0

75 260 7,0

Resina Epóxi

40 130 3,0

60 200 5,0

75 260 7,0

Após alinhamento das fibras, o molde foi colocado na posição horizontal e o compósito foi comprimido com o auxilio de uma máquina de ensaio universal. A Figura 26 mostra o compósito sendo comprimido pela máquina de ensaio universal.

Figura 26: Compressão do compósito.

elétrica circular, extraíram-se seis CP’s com dimensões definidas de acordo com a norma ASTM-790 para ensaios de flexão.

Os CP’s foram identificados e previamente colocados em estufa a 100⁰ C sob vácuo durante 24 horas, com o objetivo de pós-cura da resina e resfriados em dissecador até temperatura ambiente.

2.2.5.3 - Preparação dos compósitos e obtenção dos CP’s com fibras curtas e aleatórias

Após ensaios de pull out, foi possível calcular a tensão de cisalhamento () e comprimento crítico (Lc) da fibra inserida na resina poliéster e epóxi descrito no item 3.5 do Capítulo 3.

A resina poliéster possui um tempo de gel de 10 a 15 minutos, o que dificulta a preparação de compósitos para ensaios de flexão com fibras curtas e aleatórias. Para a fabricação dos compósitos, também foi utilizado o processo de moldagem por compressão, assim sendo, foi utilizada a resina epóxi, que possui um tempo de gel de 5 a 8 horas.

As fibras foram cortadas com comprimentos de 13, 25 e 60 mm, com o objetivo de se obter uma curva da tensão de flexão e módulo de elasticidade dos compósitos fabricados com fibras nestes comprimentos. A Figura 27 mostra as fibras após o corte.

Figura 27: Fibras curtas.

As fibras foram misturadas aleatoriamente no molde, alternando entre uma camada de fibra e resina.

O molde foi colocado na posição horizontal e o compósito foi comprimido com o auxilio de uma máquina de ensaio universal. O compósito com 50% (m/m) de fibra foi comprimido com uma carga de 3,0 toneladas, o compósito com 60% (m/m) de fibra foi comprimido com uma carga de 7,0 toneladas.

Para cada comprimento e teor de fibras foram feitos dois blocos com 280x50x20mm de comprimento, largura e altura, respectivamente, como mostra a Figura 28.

Figura 28: Blocos com fibras curtas e aleatórias.

Estes blocos foram cortados, com o auxilio de uma serra elétrica circular, e extraíram-se extraíram-seis CP’s com dimensões definidas de acordo com a norma (ASTM D 790, 2010) para ensaios de flexão, como mostra a Figura 29 abaixo.

Os CP’s foram identificados e previamente colocados em estufa a 100⁰ C sob vácuo durante 24 horas, com o objetivo de pós-cura da resina e resfriados em dissecador até temperatura ambiente.

2.2.5.4 – Ensaios de flexão das matrizes e compósitos com fibras contínuas e com fibras curtas e aleatórias

Para o ensaio de flexão foi utilizado uma máquina de ensaio universal com célula de carga de 1000 N e distância entre apoios de 96 mm para o ensaio das matrizes, 225 e 240 mm para o ensaio dos compósitos, a velocidade de ensaio para ambos foi de 5 mm/min. Para cada CP foi anotado a deformação em mm a cada aumento da carga de 100 N, com o auxílio de um relógio comparador digital, até próximo da carga máxima. Em seguida, o relógio comparador foi retirado e o ensaio continuou até a ruptura do CP.

A Figura 30 apresenta o dispositivo de ensaio montado e o CP com fibras contínuas sendo testado.

Figura 30: Ensaio de flexão para compósitos com fibras contínuas.

Figura 31: CP’s com fibras contínuas após o ensaio de flexão.

A Figura 32 abaixo apresenta o CP com fibras curtas e aleatórias sendo testado.

Figura 32: Ensaio de flexão para os compósitos com fibras curtas e aleatórias.

A Figura 33 abaixo mostra o CP com fibras curtas e aleatórias após o ensaio de flexão.

A resistência à flexão foi calculada por meio da Equação 12:

= (12)

Sendo que, σ é a tensão de flexão (MPa), P é a carga máxima realizada sobre o corpo de prova (N), L é a distância entre os apoios (mm), bé a largura do corpo de prova (mm) e h é a espessura (mm).

O módulo de elasticidade foi calculado a partir da Equação 13:

= (13)

Sendo que, E é o modulo de elasticidade em (MPa), L é distância entre os apoios (mm), F é a carga máxima aplicada (N), b é a largura do corpo de prova (mm), ƒ é o deslocamento (mm) e h é a espessura (mm).

A deformação foi calculada a partir da Equação 14:

=

(14)

Sendo que, ε é a deformação em (mm/mm), σ é a tensão em flexão em (MPa), E é o módulo de elasticidade em (GPa).

2.2.6 – Microscopia óptica das fibras

Após ensaio de tração e pull out, as fibras que ficaram imersas na resina epóxi foram lixadas com o auxilio de uma politriz e lixa número 600. As imagens das fibras foram digitalizadas transversalmente, com o auxilio de um microscópio óptico com um aumento de 100X e dispositivos de aquisição de imagem.

3 - RESULTADOS E DISCUSSÃO

Nos itens 3.1 e 3.2 deste capítulo estão descritos os resultados obtidos no teste de teor de umidade e extrativos da taquara. Os resultados da determinação do comprimento crítico (Lc)da fibra de taquara estão descritos no item 3.3.

Os ensaios de tração do item 3.4, ensaios de pull out do item 3.5 e ensaios de flexão do item 3.7 foram os testes realizados para caracterização mecânica da fibra da taquara, matrizes e compósitos. A micrografia da fibra para obtenção da área transversal e perímetro está apresentada no item 3.6.

A dispersão da medida para todos os experimentos foram calculados utilizando a distribuição “t” de Student com um intervalo de confiança de 95% obtida pela Equação 15:

= , − ×

√ (15)

Sendo que, ER é a dispersão da medida, tα/2, n-1 representa o valor obtido na tabela de distribuição t de Student, α/2 é igual a 0,025 (UFSC - CFH, 2012), sé o desvio padrão e n é o número de amostras analisadas.

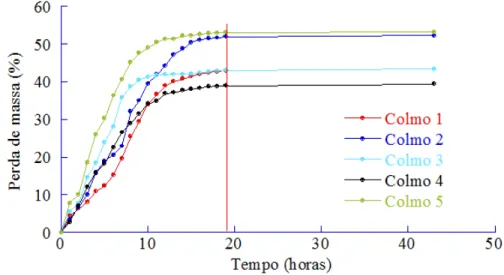

3.1 – Teor de umidade

Tabela 3: Teor de umidade (valores em percentuais e compatibilizados).

Amostras Perda de massa (%)

Colmo1 43,4

Colmo 2 52,3

Colmo 3 43,4

Colmo 4 39,4

Colmo 5 53,2

Média 46,3 ± 7,6

Alves (2012) determinou um teor de umidade médio da taquara em 11,45%, mas não foi especificado o tempo de corte da taquara da natureza até o ensaio para a determinação da umidade. Sendo assim, neste trabalho foi determinado o valor do teor de umidade mais próximo do valor real, onde a taquara foi cortada do meio ambiente e após 48 horas foi realizado o experimento.

A Figura 34 apresenta o percentual de perda de massa da taquara em relação ao tempo, sendo que, após 19 horas de secagem houve uma variação insignificante da massa dos colmos. O teor de umidade médio foi de 46,3 ±7,6 %.

Figura 34: Percentual de perda de massa da taquara durante a secagem e teor de umidade.

3.2 – Teor de extrativos

para o clareamento das fibras, sendo que, os extrativos não foram totalmente retirados da taquara para evitar a degradação das fibras.

O rendimento de fibra foi calculado a partir da Equação 11 que está no Capítulo 2. A Tabela 4 mostra o teor percentual de extrativos e o rendimento percentual de fibras para cada colmo e também a média com as respectivas dispersões da medida.

Tabela 4: Percentual de extrativos e rendimento de fibras.

Amostras Extrativos (%) Rendimento fibras (%)

Colmo 1 12,8 87,2

Colmo 2 19,0 81,0

Colmo 3 7,8 92,2

Colmo 4 11,5 88,5

Colmo 5 20,1 79,9

Média 14,2 ± 6,0 85,8 ± 6,5

O procedimento utilizado apresentou variações importantes na retirada de extrativos. A Figura 35 mostra a diferença no aspecto visual da fibra antes e pós-clareamento. O peróxido de hidrogênio oxidou as moléculas dos extrativos tornando as fibras mais claras, sendo que, o tempo de tratamento foi o mínimo possível para que as fibras não sofressem eventualmente algum tipo de degradação química, tornando as fibras quebradiças e frágeis.