ESCOLA POLITÉCNICA

DCC/NPPG

PLANEJAMENTO APLICADO AO CHÃO DE FÁBRICA

ESTUDO DE CASO PROJETO

RAMP-UP

MÁQUINA X1

Murilo Barbosa da Fonseca

ESTUDO DE CASO PROJETO RAMP-UP MÁQUINA X1

Murilo Barbosa da Fonseca

M o n o g r a f i a a p r e s e n t a d a n o C u r s o d e P ó s - G r a d u a ç ã o e m G e r e n c i a m e n t o d e P r o j e t o s , d a E s c o l a P o l i t é c n i c a , d a U n i v e r s i d a d e F e d e r a l d o R i o d e J a n e i r o .

Orientador:

Urich Gonçalves

ii

PLANEJAMENTO APLICADO AO CHÃO DE FÁBRICA

ESTUDO DE CASO PROJETO RAMP-UP MÁQUINA X1

Murilo Barbosa da Fonseca

Orientador:

Urich Gonçalves

Monografia submetida ao Curso de Pós-graduação Gerenciamento de Projetos, da

Escola Politécnica, da Universidade Federal do Rio de Janeiro – UFRJ, como parte

dos requisitos necessários à obtenção do título de Especialista em Gerenciamento

de Projetos.

Aprovado por:

______________________________________

Eduardo Linhares Qualharini - Presidente

______________________________________

Isabeth da Silva Mello

______________________________________

Urich Gonçalves

iii FONSECA, Murilo Barbosa da.

Planejamento Aplicado ao Chão de Fábrica: Estudo de Caso Projeto Ramp-up Máquina X1 / FONSECA, M. B. Rio de Janeiro: UFRJ/EP, 2008.

ix, 45f. il.; 29,7cm.

Orientador: Urich Gonçalves.

Monografia (especialização) – UFRJ/ Escola Politécnica / Curso de Especialização em Gerenciamento de Projetos, NPPG, 2008.

Referências Bibliográficas: f. 44-45.

iv

Aos meus pais, pelo apoio e carinho sempre

proporcionados, e pelo que sou hoje; e à minha noiva

que me apoiou e compreendeu os meus momentos

v

AGRADECIMENTOS

A Deus pela vida e saúde e por me dar forças para contornar

todos os obstáculos e preparar esta monografia.

Aos meus pais pelo carinho, apoio e confiança durante toda

a minha vida acadêmica.

A minha noiva pelo amor e pela força transmitidos nos dias

difíceis de dedicação a este trabalho.

Ao meu orientador Urich Gonçalves pelos conhecimentos

transmitidos, pelo apoio, paciência, atenção e contínuo

incentivo durante toda a execução desta monografia.

Ao meu Chefe, O Sr. Leandro Medeiros pelos conhecimentos

transmitidos, pelo apoio, paciência, atenção e contínuo

incentivo durante toda a execução desta monografia.

A todo o corpo docente do curso de pós-graduação em

gerenciamento de projetos da UFRJ pelos conhecimentos e

experiências transmitidos durante todo o período em que

estivemos presentes.

A todos que, direta ou indiretamente, colaboraram na

vi

RESUMO

PLANEJAMENTO APLICADO AO CHÃO DE FÁBRICA

ESTUDO DE CASO RAMP-UP MÁQUINA X1

Murilo Barbosa da Fonseca

Resumo da Monografia submetida ao corpo docente do curso de Pós-Graduação em Gerenciamento de Projetos – Universidade Federal do Rio de Janeiro – UFRJ, como parte dos requisitos necessários à obtenção do título de Especialista em Gerenciamento de Projetos.

O presente trabalho tem como objetivo mostrar todo o desdobramento do Planejamento estratégico da fábrica de pneus de carga (ônibus e caminhões) da Michelin em Campo Grande (Rio de Janeiro), desde sua elaboração até sua implementação no chão de fábrica. Ele pode ser dividido em três partes. Na primeira, será feita uma apresentação da empresa

Michelin para melhor localizar o leitor quanto à empresa, bem como ao cenário que se encontra. Na segunda parte será apresentado o Planejamento Estratégico desenvolvido para a fábrica, identificando as vias de progresso a serem trabalhadas, bem como o seu desdobramento em planos de ação. A terceira parte mostra o estudo de caso de um

Ramp-up (partida em marcha de produção) de uma máquina (X1), que é um exemplo da implicação do Planejamento Estratégico no chão de fábrica.

Palavras-Chave: Planejamento Estratégico, Desdobramento e Ramp-up

vii

SUMÁRIO

1. INTRODUÇÃO AO TRABALHO ... 01

1.1 Objetivo do Trabalho ... 01

1.2 Justificativa do Tema... 01

1.3 Metodologia Aplicada ... 01

1.4 Estado da Arte... 02

2. APRESENTAÇÃO DA EMPRESA ... 03

2.1 Histórico ... 03

2.2 A Empresa hoje... 07

2.3 A Fábrica de Campo Grande (CGR)... 12

2.4 O Pneu de Carga... 13

3. PLANEJAMENTO ESTRATÉGICO... 16

3.1 Introdução ... 16

3.2 Caracterização das Áreas de Produção ... 16

3.3 Fatores Chaves do Sucesso... 17

3.4 Diagnóstico das Áreas de Produção... 18

3.5 Comparação entre Usinas ... 19

3.6 Perfil Competitivo ... 20

3.7 Escolha das Vias de Progresso ... 21

3.8 Visão ... 23

4. DESDOBRAMENTO DO PLANO... 24

4.1 Plano Plurianual de Atividades (PPA)... 24

4.2 Plano de Atividades (PA)... 25

5. ESTUDO DE CASO PROJETO RAMP-UP DA MÁQUINA X1 ..... 26

5.1 Introdução ... 26

5.2 Objetivo do Projeto ... 26

5.3 Fases do Projeto ... 26

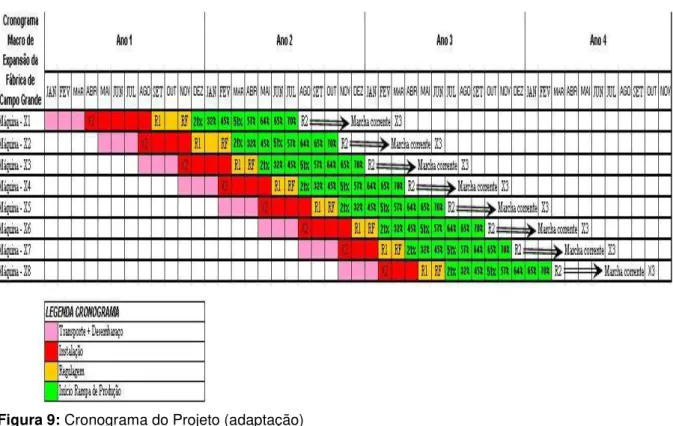

5.4 Cronograma Macro do Projeto... 28

5.5 Definição da Equipe de Projeto ... 30

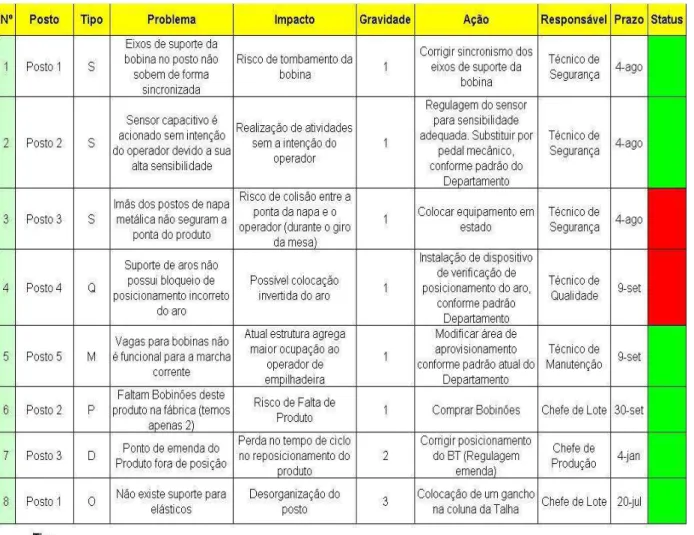

5.6 Análise de Risco... 32

5.7 Plano de Qualidade ... 34

5.8 Plano de Treinamento ... 36

5.9 Monitoramento... 38

viii

5.11 Resultado do Ramp-up... 41

6. CONSIDERAÇÕES FINAIS ... 43

REFERÊNCIAS BIBLIOGRÁFICAS ... 44

REFERÊNCIAS ELETRÔNICAS ... 45

ix

LISTA DE FIGURAS

Figura 1: Bibendum, símbolo da empresa... 04

Figura 2: Metalic ... 05

Figura 3: Pneu Radial ... 06

Figura 4: Sistema PAX... 07

Figura 5: Valores e Missão Michelin. ... 11

Figura 6: Foto aérea da Fábrica de Campo Grande... 12

Figura 7: Resumo do Processo de Fabricação de Pneus de Carga. ... 15

Figura 8: Exemplos dos Marcos do Projeto... 28

Figura 9: Cronograma do Projeto (adaptação)... 30

Figura 10: Matriz Análise de Risco (adaptação)... 34

Figura 11: Exemplo de Plano de Qualidade (adaptação). ... 36

Figura 12: Exemplo do Cronograma de Treinamento (adaptação)... 38

Figura 13: Resultado do Cronograma do Projeto da Máquina X1 (adaptação)... 41

LISTA DE GRÁFICOS

Gráfico 1: Mercado Mundial de pneus em 2007... 08Gráfico 2: Evolução das vendas do Grupo Michelin por Zona Geográfica... 09

Gráfico 3: Evolução da Produção Anual de Pneus... 13

Gráfico 4: Resultado do Ramp-up da Máquina X1 ... 42

LISTA DE QUADROS

Quadro 1: Comparação entre Usinas Michelin... 20Quadro 2: Perfil Competitivo ... 21

1 INTRODUÇÃO AO TRABALHO

1.1 Objetivo do Trabalho

O objetivo deste trabalho é mostrar todo o desdobramento do Planejamento Estratégico da fábrica de pneus de carga (ônibus e caminhões) da Michelin em Campo

Grande (Rio de Janeiro), desde sua elaboração até sua implementação no chão de fábrica. Além disto, será apresentado em estudo de caso de um projeto prioritário de expansão da empresa no Brasil, o de Ramp-up da máquina X1 no Departamento de produção de bandagens (pneu no seu estado cru).

1.2 Justificativa do Tema

Em uma época de concorrência acirrada, onde as empresas buscam minimizar seus custos, reduzindo distâncias entre suas fábricas e os mercados em expansão, sem falar na otimização de seus recursos industriais, tornando suas plantas fabris cada vez mais produtivas, ter o Planejamento Estratégico como uma ferramenta eficaz e garantir o sucesso de seus projetos de expansão no que se refere principalmente a prazo e custo tornam-se uma necessidade de sobrevivência.

1.3 Metodologia Aplicada

Para a realização deste trabalho, a seguinte metodologia foi aplicada:

1) Pesquisas Descritivas, baseadas em pesquisas realizadas junto à empresa Michelin

com a ajuda de meu orientador;

2) Pesquisa Bibliográfica; baseada em pesquisas realizadas sobre livros, artigos e Internet, em alinhamento com o tema do trabalho;

3) Pesquisa baseada no material e conhecimento disponibilizado pelo curso de pós-graduação em Gerenciamento de Projetos da UFRJ.

Sobre a dissertação em si, para melhor entendimento do leitor, este trabalho será dividido em três partes:

1) Na primeira parte será feita uma apresentação da empresa Michelin para bem

localizar o leitor;

3) Por fim, será apresentado um estudo de caso, de Ramp-up de um novo equipamento

em produção, que é a aplicação real do Planejamento Estratégico no chão de fábrica.

1.4 Estado da Arte

As pressões por qualidade e redução de custos, o ritmo crescente das inovações tecnológicas e de produto, exigências por prazos menores, o aumento progressivo das expectativas dos clientes por melhores produtos e serviços, a concorrência e a globalização são alguns dos fatores que compõe o ambiente empresarial atual. Mudanças ocorrem em ritmo acelerado ditando novos critérios de competitividade. Neste cenário, as empresas bem sucedidas são aquelas que prevêem as mudanças e que se antecipam na introdução de novas iniciativas estratégicas, entre elas: custo, qualidade, tempo, flexibilidade e inovação.

A diferenciação já não ocorre apenas através das iniciativas de custo, é preciso oferecer novos produtos com qualidade, serviço ao cliente e rapidez de entrega. O tempo é um fator competitivo crucial. As reduções nos tempos de ciclo de produção, no projeto e no lançamento de novos produtos exigem uma organização ágil e flexível. Para fazer frente às novas exigências do mercado as empresas vêm introduzindo inovações tecnológicas e organizacionais.

Segundo Boog (1999, p. 213), “Um dos pontos cruciais para o sucesso empresarial é aliar qualidade à produtividade”.

Não se discute mais a necessidade das mudanças, mas sim a velocidade necessária para tal. Uma das possíveis fontes de vantagem competitiva é a ampliação de plantas industriais próximo ou até mesmo dentro de mercados em desenvolvimento, garantindo assim uma redução do custo unitário dos produtos fabricados e a redução no custo associado a logística de importação / exportação destes produtos.

Neste cenário, país como o Brasil, a China, a Índia e a Rússia aparecem como destaque para investimento das grandes empresas multinacionais, que além de tudo buscam concentrar suas produções em regiões onde os incentivos fiscais e o preço da mão de obra ainda constituem uma significativa vantagem econômica.

2 APRESENTAÇÃO DA EMPRESA

2.1 Histórico

A Michelin foi fundada em 28 de maio de 1889 em Clermont-Ferrand, na França, por

Édouard Michelin e André Michelin. Sua história demonstra uma constante preocupação com a pesquisa e desenvolvimento do seu produto, sendo reconhecida por suas inovações e pela qualidade de seus produtos.

A ligação da Michelin com o pneu nasceu da necessidade de um ciclista

inconformado pelo tempo gasto no reparo e na secagem da cola usada para ligar os pneus aos aros da bicicleta. Os irmãos Michelin imaginaram uma melhor forma para facilitar este

trabalho e em 1891 patentearam o primeiro pneu desmontável, reduzindo o tempo de conserto de 15 horas para 15 minutos. O célebre ciclista Charles Terront, correndo com pneus Michelin desmontáveis, venceu a corrida Paris-Brest-Paris 8 (oito) horas à frente de

seu adversário mais próximo, e 24 horas à frente do terceiro colocado.

O primeiro pneu para automóveis do mundo foi fabricado em 1895, sendo que em 1896 a Michelin já possuía 286 funcionários produzindo, entre outros, para este segmento de mercado.

Em 1898 nasceu o Bibendum ou Bib como ficou mais conhecido o símbolo da

empresa. Ele surgiu para dar visibilidade à marca Michelin e comunicar ao público a ideia da

Michelin como sendo uma empresa familiar e sólida, tentando atrair a confiança de seus clientes, além de tentar mostrar a força do seu produto.

A figura 1 ilustra exatamente como foi a primeira aparição do Bib para a imprensa em

1899, nela ele segura uma taça cheia de pregos e vidros com a frase “Nunc Est Bibendum”

ao alto, que quer dizer “está na hora Bibendum”, atrás de uma mesa onde está escrito

“Votre Sante”, que é uma expressão francesa utilizada para oferecer um brinde aos

presentes, e a frase “Le pneu Michelin boit l’obstacle” abaixo, que quer dizer “o pneu

Michelin bebe o obstáculo”, mostrando a todos que a empresa era sólida e capaz de

Figura 1: Bibendum, símbolo da empresa

Fonte: MICHELIN, Manual Interno de Treinamento: Conhecendo a Empresa 2003

Em 1913 foi patenteada a roda de aço desmontável, uma verdadeira revolução tecnológica para aquele tempo. Nesta época a empresa já contava com 3 (três) fábricas na Europa.

Em 1923 a Michelin começou a promover campanhas publicitárias agressivas, e

lançou os famosos guias verdes para viagens, que são muito utilizados até os dias de hoje.

Em 1929 já existiam 5 (cinco) fábricas em produção, todas na Europa, e a empresa lançou o pneu para trilhos, para equipar os trens da Europa, trazendo mais conforto para seus passageiros.

Em 1938 nasceu o “Metalic”, o primeiro pneu com carcaça de aço fabricado no

mundo, melhorando sua performance e durabilidade.

mantas metálicas existentes nele, cada uma com um propósito específico, sendo que o objetivo principal era aumentar a vida útil do pneu e fazer com que ele fosse capaz de suportar maiores cargas, reduzindo assim a necessidade de um grande número de pneus por eixo do veículo.

Figura 2: Metalic

Fonte: MICHELIN, Manual Interno de Treinamento: Conhecendo a Empresa 2003

Em 4 de junho de 1946 foi patenteado o pneu Radial (o Pneu X), que garantiu uma durabilidade 2 (duas) vezes superior aos pneus convencionais. A patente do pneu Radial foi um marco no desenvolvimento e expansão da empresa pelo mundo, pois criou um diferencial tecnológico que durou cerca de 3 (três) décadas.

O primeiro pneu sem câmara (Tubeless) surgiu em 1947 e em 1952 foi fabricado o

primeiro pneu radial para veículos de carga (ônibus e caminhões). Nesta época a empresa já contava com mais de 81.000 pessoas pelo mundo.

A figura 3 ilustra a composição do pneu radial, com 4 (quatro) camadas metálicas sob a borracha. Ela mostra a independência de cada manta metálica e apresenta a frase “à carcasse de fils d’acier”, que significa “a carcaça de fios inoxidáveis”, que indica uma grande

Figura 3: Pneu Radial

Fonte: MICHELIN, Manual Interno de Treinamento: Conhecendo a Empresa 2003

Sua diferença principal para o pneu “Metalic” estava no sentido dos cabos metálicos,

pois enquanto o pneu “Metalic” tinha suas camadas metálicas com cabos no mesmo

sentido, o pneu Radial era montado com suas mantas metálicas cruzadas, o que dava mais conforto ao usuário e mais resistência ao pneu.

Em 1993 a empresa desenvolve um processo de fabricação revolucionário para pneus de turismo e caminhonetes, conhecidos como C3M, que permite um elevadíssimo grau de automação e flexibilidade na produção, garantindo também um elevado grau de qualidade.

Em 1994 a Michelin lançou os pneus Energy, que mantém todas as qualidades de

aderência e durabilidade dos pneus normais, mas com baixa resistência a rodagem, reduzindo muito o consumo de combustível, o que o deixou conhecido como pneu ecológico.

Mais recentemente, em 1997, foi lançado o Sistema PAX que é um pneu com apoio

A figura 4 ilustra como são feitos o engate vertical do pneu com o Sistema PAX (em

laranja) e a roda (em cinza), que funciona com um apoio interno para a rodagem com o pneu vazio, que é o que permite ao veículo continuar a rodar em caso de perda de pressão. Em azul aparece o pneu de perfil como se estivesse cortado ao meio, mostrando o comportamento de sua estrutura montada à roda.

Figura 4:Sistema PAX

Fonte: MICHELIN, Manual Interno de Treinamento: Conhecendo a Empresa 2003

A mais recente inovação concebida pela Michelin é o pneu Balance, que equipa o

revolucionário “Segway Human Transporter”, veículo automotor individual, de duas rodas,

que já está à venda nos Estados Unidos. O pneu Balance tem uma mistura de borracha especial que faz com que o pneu não deixe marcas e possa ser utilizado em ambientes internos, já que o passageiro o conduz em pé.

Este pequeno histórico serviu para posicionar o leitor quanto à preocupação da empresa com a qualidade, a inovação e a tecnologia, características que poderão ser observadas ao longo de todo este trabalho.

2.2 A Empresa Hoje

unidades de fabricação, três Centros de Tecnologia (Estados Unidos, Europa e Japão), seis plantações de seringueiras (duas no Brasil e quatro na Nigéria), e com um faturamento consolidado de 15,8 bilhões de Euros em 2007.

A Michelin produz diariamente 844.000 pneus, 61.000 câmaras de ar, 96.000 rodas, 4.000.000 de km de cabos e 70.000 mapas e guias.

O mercado de pneumáticos é bastante concorrido. O gráfico 1 ilustra a divisão deste mercado pelos principais concorrentes.

Mercado Mundial de Pneus em 2007

Outros 23% Cooper 3% Michelin 17% Goodyear 18% Bridgestone 20% Continental 7% Sumitomo 4% Yokohama 4% Pirelli 4%

Gráfico 1: Mercado Mundial de Pneus em 2007

Fonte:www.michelin.com.br/AMichelin. Informações Financeiras, acesso em 10 nov 2007.

Observando este gráfico, podem-se identificar novas empresas concorrentes obtendo suas fatias de mercado, como a Sumitomo, a Yokohama e a Cooper, que já detêm significativas partes, porém o que mais chama a atenção é o crescimento da fatia outros, que já atinge cerca de 23% do mercado mundial de pneumáticos. Ela é composta em sua maioria por empresas emergentes da China e korea, que têm excepcional competitividade em seus preços de venda, chegando a custar cerca de 50% menos do que os pneus da

Michelin, Bridgestone e Goodyear, detentoras das maiores fatias de mercado. Isto se deve a

uma mão de obra extremamente barata, o que as torna cada vez mais uma ameaça para as demais empresas do segmento pneumático, faltando ainda atingir os mesmos níveis de qualidade de seus produtos.

Mesmo dentro deste mercado competitivo a Michelin tem conseguido aumentar de

Evolução das Vendas do Grupo Michelin por Zona Geográfica

0 2 4 6 8 10 12 14 16

99 00 01 02 03 04 05 06 07

Anos

B

ilhõe

s de

E

ur

os

Europa Ocidental América do Norte Outros Países

Gráfico 2: Evolução das Vendas do Grupo Michelin por Zona Geográfica (em bilhões de Euros)

Fonte:www.michelin.com.br/AMichelin. Informações Financeiras, acesso em 10 nov 2007.

As vendas do Grupo Michelin tiveram aumento de 2,1% no ano de 2007. Os

resultados operacionais foram relativamente melhores no segmento de equipamentos originais (montadoras) em comparação aos equipamentos de reposição.

A implementação de sua estratégia de crescimento focalizado, monitoramento controlado de todas as suas atividades de negócio e a continuação de melhorias internas, mesmo em detrimento a subida dos preços de compra de matéria-prima na primeira metade de 2008, devido principalmente a desvalorização do Dólar, permitiram a Michelin elevar em

1 ponto percentual a sua margem de operação, que passou a ser de 7,3%.

A manutenção da disciplina no gerenciamento possibilitou a redução dos estoques em três pontos percentuais, para 19,5% das vendas. O fluxo de caixa se converteu em um resultado positivo de 300 milhões de Euros. A dívida líquida caiu para 4,3 bilhões de Euros,

Com uma cifra de 254 milhões de Euros, a renda líquida demonstra um forte

aumento, comparada com a de 30 de junho de 2007, excluindo-se o ganho de capital na alienação de ações.

Ainda assim, levando em consideração as melhorias internas já alcançadas no primeiro trimestre de 2008, a Michelin deve aumentar a sua margem-alvo anual de operação

de 6,7%/7,4% para 7,0%/7,4% em 2008, a menos que ocorra uma degradação maior nos mercados de pneumáticos, um maior aumento dos preços de matéria-prima ou maiores oscilações no câmbio livre.

A presença industrial da Michelin aqui na América do Sul compreende:

1) Fábrica de Pneus de Campo Grande: fábrica de pneus de carga (ônibus e caminhões) Michelin, inaugurada em 1981;

2) Fábrica de Cabos de Resende: fábrica de cabos metálicos e aros;

3) Fábrica de Pneus de Resende: fábrica de pneus de passeio e caminhonetes

Michelin, inaugurada em 2000;

4) Fábrica de Pneus de Cáli: fábrica de pneus de passeio e caminhonetes Icollantas, adquirida pela Michelin;

5) Fábrica de Pneus de Bogotá: fábrica de pneus de carga Icollantas, adquirida pela Michelin;

6) Plantações de Seringueiras: duas plantações localizadas na Bahia e em Mato Grosso;

7) Fábrica de Pneus GC (Genie Civil) de Campo Grande: fábrica de pneus gigantes

para tratores e veículos de mineradoras, inaugurada em 2007.

Por fim, para entender um pouco melhor a cultura da empresa, a figura a seguir apresenta os valores, a missão e as orientações estratégicas do Grupo Michelin, difundida

Figura 5: Valores e Missão Michelin

Fonte: MICHELIN, Manual Interno de Treinamento: Conhecendo a Empresa 2003

Sobre os 5 (cinco) Valores apresentados na figura acima, eles aparecem na ordem em que surgiram, conforme a empresa evoluía. O Primeiro “Respeito aos Clientes” veio na criação da empresa, já demonstrando a preocupação com a qualidade de seus produtos e com a satisfação dos clientes. O segundo Valor na verdade pode resumir todos os 5 (cinco), que é o do “Respeito às Pessoas”, pois todos eles são dirigidos a elas, apenas para destacar alguns públicos e dar foco a empresa classificou seus Valores em 5 (cinco). Os demais foram surgindo conforme o amadurecimento da empresa e a evolução dos mercados, cada vez mais exigentes.

Ainda sobre a figura 5, ela é de grande importância porque apresenta, além dos Valores da e da Missão da empresa, as suas 5 (cinco) orientações estratégicas, que servem de base para todas as decisões do Grupos Michelin e norteiam todos os objetivos da

2.3 A Fábrica de Campo Grande (CGR)

Em 1981 foi construída no Brasil a fábrica de Pneus de Carga em Campo Grande, localizada no município do Rio de Janeiro, numa área total de 802.200m², com 360.000m² de área construída. Sua capacidade instalada tem sido aumentada com o passar do tempo e atualmente possui as certificações ISO TS 16949 (2002) e ISO 14001 (1996).

A figura 7 é apenas uma ilustração da usina de pneus de carga da Michelin em Campo Grande, ela serve apenas para mostrar ao leitor o tamanho desta unidade no Brasil.

Figura 6: Foto da Fábrica de Campo Grande

Fonte

Na Fábrica de Campo Grande são fabricados os seguintes produtos:

1) Pneus de Carga (ônibus e caminhões);

2) Misturas (ou gomas);

3) Câmaras de Ar;

4) Flaps (ou Protetores);

5) Bandas para Recauchutagem (Recamic);

6) Conjuntos Montados (montagem do conjunto roda/pneu).

A fábrica funciona 24 horas por dia, 7 dias por semana, com 4 equipes em turnos de 8 horas de trabalho (1 equipe de folga), num total de 356 dias trabalhados no ano.

Evolução da Produção Anual de Pneus

0 200.000 400.000 600.000 800.000 1.000.000 1.200.000 1.400.000 1.600.000

1981 1983 1985 1987 1989 1991 1993 1995 1997 1999 2001 2003 2005 2007

Anos

U

ni

da

de

s

Gráfico 3: Evolução da Produção Anual de Pneus

Fonte: O Autor, 2008

A unidade industrial da Michelin em Campo Grande, especificamente a fábrica de

pneus de carga, tem hoje em torno de 1.600 funcionários, com idade média de 35 anos. Ao longo dos últimos anos a fábrica conseguiu uma grande evolução da sua produtividade, uma vez que associado ao aumento de produção, tivemos uma redução do efetivo empregado.

O produto Michelin possui uma imagem de qualidade no mercado e o indicador de

Preço / Quilômetro rodado é favorável ao pneu Michelin. O problema enfrentado atualmente para a colocação destes pneus no mercado é a diferença de preço absoluto do pneu em relação à concorrência. Convencer o cliente da importância da relação preço / quilômetro rodado é o principal desafio do vendedor da Michelin. Reduzir os custos de fabricação é o

principal objetivo da área industrial.

2.4 O Pneu de Carga

O pneu de carga é um produto muito complexo, com mais de 200 produtos e mais de 30 semi-acabados, e utiliza uma tecnologia de ponta. Suas principais funções são:

1) Carregar, característica que diz respeito à carga compatível para cada modelo de pneu;

2) Guiar, característica ligada à estabilidade necessária para cada pneu;

3) Transmitir, característica ligada à segurança exigida para o pneu;

5) Rodar, característica básica do pneu, diz respeito à mobilidade a que o produto se propõe e a resistência dele no contato com o solo;

6) Durar, diz respeito à vida útil do pneu, um dos diferenciais da Michelin.

Quanto aos clientes, eles têm as seguintes expectativas:

1) Segurança;

2) Prazer em dirigir;

3) Menor custo por quilômetro rodado;

4) Respeito ao Meio Ambiente.

Entenda-se por respeito ao Meio Ambiente desde a escolha dos produtos, durante a fabricação, durante a vida útil do pneu e após a sua utilização.

O processo de fabricação do pneu começa com a transformação das gomas naturais, gomas sintéticas, aditivos, óleos, etc. em misturas (qualidades de gomas) com propriedades físico-químicas diferentes, para atenderem a solicitações diferenciadas na composição dos pneus.

Após a fabricação das misturas, estas vão para a preparação, onde são trabalhadas em calandras e extrusoras, transformando as misturas em semi-acabados perfilados e calandrados.

Na preparação também são preparados os tecidos metálicos: são cabos calandrados com tecidos de goma calandrados, e que serão responsáveis pela estrutura do pneu.

Após a etapa de preparação, temos a confecção dos pneus, onde os produtos semi-acabados são empilhados e tomam a forma do pneu. Após a confecção dos pneus, estes são vulcanizados em prensas e depois controlados.

Figura 7: Resumo do Processo de Fabricação de Pneus de Carga

Fonte: MICHELIN, Manual Interno de Treinamento: Conhecendo a Empresa 2003

3 PLANEJAMENTO ESTRATÉGICO

3.1 Introdução

“Planejamento do ponto de vista empresarial consiste, no seu sentido mais lato, em um processo que estabelece objetivos, define linhas de ação e planos detalhados para atingi-los e determina os recursos necessários à consecução dos mencionados objetivos” (LOPES, 1984, p.3).

Este conceito certamente traduz o que anualmente as grandes empresas aplicam para alinhar seus interesses e conquistar resultados, para conseguir direcionar suas equipes para um objetivo comum, e fazer isto com os recursos absolutamente necessários, sem sobras.

Para a Michelin não é diferente, e por isto neste capítulo será apresentada toda a

elaboração do Planejamento Estratégico da fábrica de pneus de carga (ônibus e caminhões) da Michelin, localizada no bairro de Campo Grande, no Rio de Janeiro.

Ainda segundo Lopes (1984, p.3) “Planejar é raciocinar em termos definidos sobre o futuro da empresa, como ela deverá chegar à posição que os administradores almejam, como combater os riscos e como tirar partido das vantagens previsíveis”.

Antes de tudo, é importante dizer que a equipe de direção mundial da empresa se reúne para avaliar a posição estratégica e para criar o chamado Horizonte 5 (cinco) anos, onde diretrizes são lançadas para cada zona geográfica (Europa, Ásia, Oceania, África, América do Norte e América do Sul).

Então o Planejamento Estratégico da fábrica é elaborado anualmente por sua Equipe de Direção, com apoio dos setores de Produção, de Engenharia (Industrial, Técnica e Produto) e de Garantia de Qualidade.

3.2 Caracterização das Áreas de Produção

A fábrica de Campo Grande é a principal fábrica de pneus de carga Michelin na

América do Sul (temos ainda as fábricas de Cáli e Bogotá, na Colômbia), o que a torna um pouco diferenciada das demais usinas do Grupo Michelin nos demais continentes. Por

Para poder realizar um bom diagnóstico, tornou-se necessário dividir a fábrica de Campo Grande em Áreas de Produção, com características independentes, permitindo inclusive uma melhor comparação com as demais fábricas do Grupo. A seguir são apresentadas as Áreas de Produção identificadas:

1) Fabricação de Pneus: esta área de produção utiliza como matéria-prima as misturas (gomas), realiza a transformação das mesmas em produtos semi-acabados, que serão utilizados na confecção das bandagens (pneus antes da vulcanização), que são vulcanizadas (ou cozidas) em prensas, e controladas antes de serem liberadas para a estocagem;

2) Fabricação de Misturas: esta área realiza a transformação das gomas naturais, sintéticas, aditivos e outros componentes em diferentes qualidades de misturas (gomas) que possuem diferentes características físico-químicas. Esta área de produção fornece misturas para as áreas de produção de pneus, de bandas, de câmaras e Flaps, bem como para a

fábrica de Resende (pneus de turismo e caminhonete);

3) Fabricação de Bandas: nesta área se dá a transformação de misturas em bandas de rodagem para recauchutagem, utilizadas nas franquias de recauchutagem Michelin

(Recamic);

4) Fabricação de Câmaras e Flaps: esta área transforma as misturas em câmaras e flaps (também conhecidos como protetores) para serem utilizados nos pneus que ainda utilizam os mesmos;

5) Fabricação de Conjuntos Montados: esta área compreende a montagem do pneu com a roda (e câmara e Flap quando necessário), a calibragem e o balanceamento do

conjunto, estando o mesmo pronto para ser montado na linha de montagem das montadoras de veículos de carga.

Este trabalho apresentará o Planejamento Estratégico realizado para a Área de Produção de Pneus de carga de Campo Grande, mas vale ressaltar que a metodologia que será apresentada para esta área foi também realizada para as demais áreas de produção, tendo cada qual o seu Planejamento Estratégico, com seus diagnósticos, indicadores, etc.

3.3 Fatores Chaves do Sucesso

Estes fatores são elementos ou características que agregam valor para os clientes. Vale ressaltar que para cada Fator Chave de Sucesso foram identificados indicadores para podermos verificar nosso estágio atual, realizar comparações e medir a evolução dos mesmos. A seguir segue os fatores chaves de sucesso identificado pela empresa Michelin:

1) Custo do Produto: este fator é dividido em Custo de Realização e Custo de Fabricação, sendo o primeiro o custo total de fabricação do produto, e o segundo é igual ao primeiro, subtraído do custo de matéria-prima;

2) Respeito ao Pedido: este fator mede o cumprimento das metas de mix de produção da fábrica. Ele garante que estejamos produzindo aquilo que realmente seja de interesse dos clientes;

3) Qualidade: monitorada pelos indicadores de Perda Matéria (PM), ou seja, o custo de não-qualidade de fabricação, bem como indicadores de retornos de pneus dos clientes;

4) Produtividade: este fator é acompanhado por um indicador de toneladas produzidas por efetivo (funcionários) necessário;

5) Comprometimento do Pessoal: monitorado por indicadores como número de efetivo, absenteísmo, segurança, etc;

6) Reatividade ao Lançamento de Novos Produtos: monitorado pelo indicador que mede o lead-time entre o início do desenvolvimento de um novo produto, até a sua produção

para o cliente;

7) Respeito ao Meio Ambiente: monitorado pelo volume gerado e volume destinado de resíduos.

3.4 Diagnóstico da Área de Produção

Como já foi dito anteriormente, a partir de agora estaremos apresentando somente informações referentes ao Planejamento Estratégico da Área de Produção de Pneus. Para iniciarmos o diagnóstico, é necessário levantarmos nossa situação atual, mensurando cada um dos indicadores identificados para o monitoramento dos Fatores Chaves de Sucesso.

A partir da medição dos indicadores, foi realizada uma análise SWOT, (verificação

das Forças, Fraquezas, Oportunidades e Ameaças) com a participação ativa dos setores de Produção, Qualidade, Engenharia, etc. A análise SWOT realizada para a área de produção em questão é apresentada a seguir:

do setor de qualidade com a produção, ter ferramenta para acompanhamento do rendimento da fábrica, ambiente de trabalho positivo e receptivo a mudanças, baixo “turn over”, baixo

nível de absenteísmo e horas extras, alto nível de responsabilização do pessoal operacional e ter um programa de qualidade de vida.

2) Fraquezas: elevação dos custos de materiais (sobretudo importados), confiabilidade das peças de reposição reparadas (devido à estratégia de redução dos estoques de materiais), carência no domínio do processo, falta de boa avaliação prévia da adequação dos processos face à complexidade dos novos produtos, falta de flexibilidade da fábrica para o planejamento da produção mensal, falta de informação “on-line” para as despesas da

fábrica, problemas com os materiais de acondicionamento de produtos na cadeia de produção devido à má utilização (elevação dos custos com materiais), limitação da capacidade “tubeless” (pneus sem câmara) em algumas etapas do processo (pela redução

do pedido deste produto pelo cliente), ergonomia de alguns postos de trabalho, layout da

oficina de controle não favorece a otimização do efetivo (perda de produtividade em uma etapa de controle, onde não se produz nenhuma nova unidade de pneu), ausência de banco de talentos e dificuldade de reter competências.

3) Oportunidades: novas ideias e metodologias para melhoria da segurança, possibilidade de realização de estudos de benchmarking entre usinas Michelin, Projeto TCAS (expansão da fábrica de pneus de turismo e caminhonete em Resende), Projeto BIG

(expansão da fábrica de pneus de carga de Campo Grande, RJ), Projeto Jacarandá (partida

em produção da fábrica de pneus de tratores e mineradoras em Campo Grande, RJ) e aquecimento do mercado na América do Sul.

4) Ameaças: risco de um acidente grave de algum funcionário ou terceiro dentro do site

de Campo Grande, retração dos mercados norte-americanos e europeus, desvalorização da moeda frente ao dólar americano, não renovação do acordo de regime de trabalho em 8 horas para os funcionários que trabalham em escala de rodízio e a não homologação do cozimento (vulcanização) em Bitermia (processo que acelera a vulcanização do pneu e, por

isto, aumenta a capacidade da fábrica).

3.5 Comparação entre Usinas

Dada a falta de informações referentes aos concorrentes, bem como a diferença entre os processos de produção, utilizamos a comparação da fábrica de Campo Grande com as outras fábricas do Grupo Michelin (para a mesma área de produção).

na base 100 em função da fábrica de Campo Grande. Os dados apresentados são referentes ao ano de 2007.

Comparação Entre Usinas - 2007

Indicador CGR EU1 AN1 EU2 MGR MEU

Custo de Realização ($/kg) 100 88,2 111,3 106,9 106,9 102,0

Custo de Fabricação ($/kg) 100 98,2 165,5 149,1 147,3 138,2

Produtividade (Efetivo/ton) 100 54,8 N/D 82,5 99,1 85,0

Perda Matéria (%) 100 51,8 53,2 90,8 84,4 N/D

Quadro 1: Comparação entre Usinas Michelin

Fonte: O Autor, 2008

Onde se tem a fábrica de Campo Grande (CGR), uma fábrica situada na Europa (EU1), uma fábrica situada na América do Norte (AN1), outra fábrica situada na Europa (EU2), a média das fábricas do Grupo Michelin (MGR) e a média das fábricas da Europa

(MEU).

3.6 Perfil Competitivo

P e dido Qua lida de P rodut iv ida de L an çamen to No vo s P rodut os P esso al

CR CF TRDL %PM IPI

Excelente Bom Médio Ruim Péssimo Cu st o s PER F IL C O M PET IT IVO X X X X X X X X X X X X X X X EU1 EU1 EU1 EU1 MEU MEU MEU MEU CGR CGR CGR CGR CGR CGR CGR

Quadro 2: Perfil Competitivo

Fonte: O Autor, 2008

Observando-se este quadro, pode-se dizer que a fábrica de Campo Grande tem resultados superiores à média das usinas européias apenas no seu Custo de Realização (CR) e no seu Custo de Fabricação (CF), muito em função da diferença cambial e do custo de mão de obra, isto mesmo obtendo resultados inferiores no que se refere a Qualidade (%PM) e a Produtividade (IPI). Os resultados de atendimento ao Pedido (TRDL), Lançamento de Novos Produtos e Pessoal que não são comparáveis a usina de Campo Grande tem resultados respectivamente médios e bons.

3.7 Escolha das Vias de Progresso

Traçado o Perfil Competitivo e com a análise SWOT, torna-se possível identificar as

P e dido Qua lida de P rodut iv ida de L an çamen to No vo s P rodut os P esso al

CR CF TRDL %PM IPI

Excelente Bom Médio Ruim Péssimo Cu st o s O B J ET IVO

S A

AL CANÇAR X X X X X X X X X X X X X X X EU1 EU1 EU1 EU1 MEU MEU MEU MEU CGR CGR CGR CGR CGR CGR CGR

*

*

*

*

*

Quadro 3: Objetivos a alcançar

Fonte: O Autor, 2008

Segundo este quadro, pode-se visualizar que existe uma grande pretensão de melhorar a competitividade global da fábrica de Campo Grande em relação às demais fábricas do Grupo Michelin, fazendo evoluir positivamente o Custo de Realização (CR), a

Qualidade (%PM), a Produtividade (IPI), a flexibilidade e velocidade de Lançamento de Novos Produtos, além de ser mais eficaz no atendimento ao Pedido do cliente (TRDL). Entende-se que no que se refere ao Custo de Fabricação (CF) e Pessoal a usina de Campo Grande está bem localizada, sem necessidade de engajamento de ações de melhoria.

3.8 Visão

A finalização desta etapa do Planejamento Estratégico da empresa se dá pela divulgação interna da chamada “Visão Michelin” para o ano.

4 DESDOBRAMENTO DO PLANO

4.1 Plano Plurianual de Atividades (PPA)

Após a realização dos diagnósticos e da identificação das vias de progresso a serem trabalhadas, são identificados as ações e os recursos necessários para a evolução das vias de progresso. Esta primeira fase do desdobramento tem como horizonte um período de três anos e é chamado de Plano Plurianual de Atividade (PPA).

No PPA se tem todos os elementos necessários para fazer uma análise do resultado dos indicadores a serem monitorados. Informações sobre capacidade de produção, rendimento engajado, efetivo necessário, custo de realização, índice de produtividade, etc.

Além dos indicadores de resultados, temos o desdobramento das ações identificadas como prioritárias para evoluirmos as vias de progresso identificadas. Para a realização das ações, torna-se necessário um planejamento dos recursos disponíveis.

Para ilustrar melhor, pode-se dividir os recursos necessários em dois grandes grupos, explicados a seguir:

a) Investimentos: nesta família estão todos os projetos e/ou ações que exigirão investimentos para a sua realização. Vale ressaltar que durante a elaboração do PPA o valor dos investimentos representa o montante que será solicitado ao Grupo Michelin, não

havendo ainda um engajamento quanto ao valor a ser liberado. Os investimentos se dividem em naturezas diversas, as principais são: investimentos em redução de custos, investimentos em aumento de capacidade, investimentos em qualidade e investimentos em Meio Ambiente.

b) Pessoal: aqui são identificados os grupos de trabalho que irão trabalhar na realização das ações (com ou sem investimentos). Vale lembrar que como ainda se está numa visão de três anos, não há ainda a necessidade de identificação dos componentes, mas sim da quantidade de ações/grupos necessários.

Vale ressaltar que para a construção do PPA, é utilizada a ferramenta de construção de cenários, analisando a sensibilidade do plano às possíveis variações (derivas) do cenário proposto.

4.2 Plano de Atividades (PA)

Após a realização PPA, é realizado o Plano de Atividades (PA), agora com horizonte de um ano, e com todas as informações contidas no PPA com grau de detalhamento maior, e agora com todas as variáveis (volume de produção, rendimento, investimentos, despesas, efetivo, etc.) já engajadas.

É sobre a realização do PA que será feito o acompanhamento dos resultados da fábrica para o ano seguinte. O Plano de Atividades é monitorado de forma bastante eficaz, garantindo uma grande assertividade do Plano, bem como a identificação dos possíveis desvios do mesmo.

No PA também estão detalhados todos os grupos de trabalho que irão ser formados para a realização das ações e dos projetos, agora já com seus componentes, objetivos, limites, linhas guias, etc. Vale ressaltar que todos os grupos são monitorados quanto aos seus resultados e andamento dos trabalhos dentro dos prazos.

Para ilustrar melhor este desdobramento, bem como atender ao objetivo deste trabalho, que é mostrar o Planejamento Estratégico desde o início dos diagnósticos até sua realização no chão de fábrica, será apresentado o resultado de um destes grupos de trabalho, na verdade um projeto de partida de um novo equipamento, que faz parte da expansão da unidade fabril Michelin de pneus de carga de Campo Grande.

5 ESTUDO DE CASO PROJETO RAMP-UP MÁQUINA X1 5.1 Introdução

Como fora explicado anteriormente, a partir do Horizonte 5 (cinco) anos, do Planejamento Estratégico da fábrica de Campo Grande, da definição do Plano Anual de Atividades, ações e projetos são desenvolvidos para o atendimento de todas as metas definidas pela empresa. Neste capítulo apresentaremos um destes projetos, o do Ramp-up

(rampa de produção) de uma nova máquina (X1) no departamento de confecção de bandagens (OPL), que é o pneu no seu estado cru.

Para melhor esclarecimento, este estudo de caso estará focado principalmente nas fases de regulagem e rampa de produção da máquina X1, não sendo abordadas as fases anteriores do projeto.

5.2 Objetivo do Projeto

Os objetivos definidos para o projeto apresentado neste estudo de caso são medidos por 3 (três) pontos prioritários, são eles:

1) Prazo: Respeito ao prazo de realização definido para o projeto, que previu 3 meses para a fase de regulagem do equipamento e 8 meses para a fase de rampa de produção (desde o primeiro produto fabricado até o atendimento da capacidade de produção especificada para a máquina), totalizando 11 meses de projeto;

2) Especificações (Segurança, Qualidade e Produção): Atendimento da capacidade especificada da máquina, que é de 300 unidades por dia, respeitando a segurança e atendendo os objetivos de qualidade;

3) Custo: Respeito ao Budget do Projeto que é de R$ 245.522,00 para as fases de

regulagem e rampa de produção, que estão sendo tratadas neste estudo de caso.

As informações acima são apenas exemplos que reproduzem as ordens de grandezas a serem obtidas na apresentação dos resultados deste projeto, sub-item 5.11 (Resultados do Ramp-up) deste estudo de caso.

5.3 Fases do Projeto

O projeto de Ramp-up da máquina X1 em na fábrica de pneus de carga em Campo

montagem; a fase de Instalação propriamente dita da máquina, que é quando ela é montada; as fases de Regulagem, que são os primeiros ajustem de qualidade e produção do equipamento para que ele funcione; a fase de Rampa de Produção, que é o início efetivamente da marcha de produção; e a fase de Produção em Marcha Corrente, que é quando o equipamento está liberado para a produção e é verificado se ele atende completamente às suas especificações.

“Para entender as fases de um projeto, é preciso, primeiramente, entender o conceito de Resultados Principais do Projeto (deliverables). Um Resultado Principal do Projeto é resultado de um trabalho tangível e verificável (work product), como um cronograma, por exemplo. As fases do projeto são delimitadas exatamente pela conclusão destes Resultados Principais do Projeto, podendo cada fase gerar um ou mais Resultados Principais do Projeto. As fases do projeto e seus Resultados Principais do Projeto estão encadeadas em uma seqüência lógica, permitindo uma definição adequada do produto do projeto” (BERNAT, 2004, p.16).

Na Michelin, para cada fim de fase de um projeto determina-se um Marco do Projeto,

que no caso deste projeto estão definidos da seguinte forma:

a) X2 representa o fim da montagem física do equipamento, fim das obras de instalação e o início da fase de instalação do equipamento no que se refere ao seu funcionamento, colocação em funcionamento das normas de segurança da máquina, construção do programa que movimenta o equipamento, define o ciclo do mesmo, e regulagens mecânicas para atender as especificações do produto;

b) R1 representa a aceitação do equipamento pela equipe de segurança da fábrica, quando a mesma valida a máquina no que se refere as normas de segurança da empresa, ou seja, a máquina é considerada segura para trabalhar. Início dos trabalhos com operadores;

c) RF representa o fim da construção do programa que define o ciclo do equipamento e das principais regulagens mecânicas da máquina, quando a mesma é declarada capaz de produzir unidades de seu produto, mesmo que ainda abaixo de suas especificações de capacidade. Entrega do equipamento para a equipe de produção e início das regulagens finas de velocidade do equipamento, que define a capacidade do mesmo, e de qualidade, que define a processabilidade da máquina em ritmo de produção ideal;

d) R2 representa a aceitação definitiva do equipamento pela produção da fábrica, quando a máquina atende totalmente a suas especificações de capacidade e qualidade;

Para maior clareza do que foi exposto acima, segue abaixo figura ilustrativa que exemplifica bem os marcos descritos:

Transição Primeira Unidade R1 R2 Qualificação Máquina Estabilizada

X2

Instalação Colocação

em

Serviço

Colocação

No Ponto

Ram pa de Produ ção

Marcha de

Produção

Rampa de Produção

RF

Pilotagem Técnica Pilotagem Produção

X3

Transição Primeira Unidade R1 R2 Qualificação Máquina EstabilizadaX2

Instalação Colocação

em

Serviço

Colocação

No Ponto

Ram pa de Produ ção

Marcha de

Produção

Rampa de Produção

X2

Instalação Colocação

em

Serviço

Colocação

No Ponto

Ram pa de Produ ção

Marcha de

Produção

Rampa de Produção

Rampa de Produção

RF

Pilotagem Técnica Pilotagem Produção

RF

Pilotagem Técnica Pilotagem Produção

Pilotagem Técnica Pilotagem Produção

Pilotagem Técnica Pilotagem Produção

X3

X3

Figura 8: Exemplo dos Marcos do Projeto

Fonte: O Autor, 2008

5.4 Cronograma Macro do Projeto

Um dos pontos mais importantes deste projeto é o respeito ao seu prazo de implementação, pois o atendimento dele representa o retorno financeiro esperado pela empresa, porque alinha o crescimento da expectativa de mercado, da demanda de novos produtos para os clientes (o aumento de capacidade de produção da fábrica, desde o primeiro pneu produzido até a conclusão da expansão da usina, será completamente absorvida pelo mercado), com a necessidade de ganhos de produtividade que a empresa definiu como vital para permanecer competitiva diante de seus concorrentes.

Neste contexto o planejamento do cronograma do projeto é fundamental para que se possa bem definir a necessidade de recursos a serem empregados na realização do mesmo.

Figura 9: Cronograma do Projeto (adaptação)

Fonte: O Autor, 2008

5.5 Definição da Equipe de Projeto

Para o melhor entendimento da formação da Equipe de Projeto, é importante dizer que a Michelin tem uma estrutura matricial fraca, onde temos os gerentes de departamento

responsáveis pelos indicadores de produção, e o gerente de projeto, que responde pela visão macro do projeto de expansão da fábrica de Campo Grande, por isto o projeto a ser apresentado neste capítulo representa na verdade um “subprojeto”, com um Chefe de Lote (chefe de projeto do subprojeto) e uma equipe de projeto transversa, ou seja, que são recursos tanto do projeto quanto da cadeia de produção da fábrica.

“Desenvolvimento de equipe é o processo de transformar um conjunto de indivíduos com necessidades, experiências e competências diferentes numa unidade de trabalho integrada e eficaz. Nessa transformação, as metas e energias dos indivíduos fundem-se para sustentar os objetivos da equipe”. (MAXIMIANO, 1993, p. 17).

O conceito apresentado acima é fundamental no momento de se montar uma Equipe de Projeto, por isto a equipe do Ramp-up da máquina X1 está formada da seguinte forma:

a) Um Chefe de Lote, responsável pelo “subprojeto” (contratações de equipes de montagem, custos, prazos, etc.);

b) Um Responsável da equipe Técnica da Michelin, que pilota toda a fase de

fase de instalação de cada equipamento, seguindo como apoio técnico até a aceitação do equipamento pela produção;

c) Um Chefe de Produção (do setor onde a máquina será instalada), responsável pelos recursos de produção (efetivo de produção, periféricos do equipamento, animador da qualificação do equipamento, aplicação da metodologia de indicadores e monitoramento da produção na fase de rampa de produção, etc.) e pela aceitação do equipamento pela produção (marco final do subprojeto);

d) Um Chefe de Manutenção, responsável por uma equipe de desenvolvimento do equipamento, responsável pelo recurso de manutenção que fará a regulagem do equipamento;

e) Um Técnico de Segurança da fábrica responsável pela aceitação do equipamento montado (um dos marcos do projeto, após a montagem física do equipamento, antes de qualquer equipe do departamento OPL poder trabalhar sobre a máquina);

f) Um Técnico de Qualidade do departamento OPL, responsável pelas validações de regulagem da máquina, no que se refere à qualidade do produto que sai e na robustez do processo;

g) Três Técnicos de Manutenção, responsáveis por analisar eletricamente e mecanicamente cada componente do novo equipamento para validação do funcionamento do mesmo e para posterior formação das equipes de manutenção da marcha corrente de produção;

h) Um representante do departamento de Garantia da Qualidade, responsável por garantir que todas as etapas de qualificação serão cumpridas e de que o novo processo é capaz de reproduzir o produto conforme os critérios de qualidade da Michelin;

i) Um Técnico de Desenvolvimento de novos produtos em novos processos, responsável pelas correções de produto de maneira ao equipamento conseguir realizar o mesmo produto final;

j) Um técnico da equipe de métodos da Michelin, responsável por certificar que toda a

5.6 Análise de Risco

Segundo Possi (2004, p.373), “O risco vem da nossa inabilidade de prever o futuro e indica o grau de incerteza mais significativo para que nós tomemos o conhecimento de sua existência”.

Sendo este um projeto de implementação de uma máquina não existente no Brasil, para o sucesso deste projeto, ou seja, para o atendimento dos prazos previstos e as especificações do equipamento, a análise dos riscos representa uma ferramenta fundamental a ser aplicada para antecipação de qualquer desvio que possa ocorrer.

Ainda segundo Possi (2004, p.373), “O Risco se traduz mais eficazmente como uma possível saída, num momento futuro, para uma ação tomada no momento presente”.

Tentar antecipar ações e ser assertivo nelas é essencial, para tanto foi criada uma matriz de análise dos riscos cujos eixos são: Assuntos Prioritários X Postos de Trabalho do equipamento. Os assuntos prioritários escolhidos, em alinhamento com os objetivos da empresa, foram os seguintes:

a) Segurança, onde são levantados todos os riscos de segurança para o equipamento, risco material, e para as pessoas que devem operá-lo, risco pessoal;

b) Máquina, onde são levantados todos os riscos ligados ao bom funcionamento do equipamento, dando-se ênfase às diferenças desta nova máquina para as máquinas já existentes na fábrica de Campo Grande, ou seja, trata-se principalmente do que ainda não se conhece;

c) Qualidade, onde são levantados todos os riscos para obtenção da qualidade exigida pela empresa, ou seja, riscos para a qualificação do equipamento, riscos de processo. Mais uma vez dá-se ênfase às diferenças desta nova máquina para as máquinas já existentes na fábrica de Campo Grande;

d) Produção, onde se verifica o risco para não obtenção da produção. Dá-se ênfase às características operacionais da máquina, principalmente no que se refere ao homem (visa o modo operatório de cada etapa de produção e a adaptação do mesmo para obtenção da capacidade do equipamento);

e) Planning, que representa o Cronograma do projeto para acompanhamento do respeito

aos marcos do projeto e atendimento dos prazos previstos;

f) Organização, que trata principalmente do Layout e da ergonomia do equipamento,

organização que permita uma maior produtividade do equipamento e conforto para os operadores.

“O enfoque ergonômico tende a desenvolver postos de trabalho que reduzam as exigências biomecânicas, procurando colocar o operador em uma boa postura de trabalho, os objetos dentro dos alcances dos movimentos corporais e que haja facilidade de percepção de informações. Em outras palavras, o posto de trabalho deve envolver o operador como uma vestimenta bem adaptada, em que ele possa realizar o trabalho com conforto, eficiência e segurança”. (LIDA, 2000, p. 148)

Este último assunto alinha-se com o objetivo de produtividade deste projeto e com o segundo Valor da empresa, de Respeito às Pessoas, por isto foi colocado como prioritário e fez parte da nossa Análise de Risco.

Figura 10: Matriz Análise de Risco (adaptação)

Fonte: O Autor, 2008

5.7 Plano de Qualidade

A marca Michelin é forte no mundo todo, principalmente pelo reconhecimento da

Para isto um Plano de Qualidade detalhado e eficaz precisava ser construído, e ele devia observar além da qualificação do processo, a qualificação do produto que estaria sendo produzido no novo equipamento, para que este atendesse às especificações Michelin

de Qualidade.

Outro ponto importante a ser levado em consideração na construção do Plano de Qualidade é a Análise de Risco realizada para este projeto, pois nela foram observados pontos significativos, que podem impactar negativamente o resultado do projeto pela não qualificação do equipamento dentro do prazo previsto, isto caso eles não sejam bem antecipados e solucionados.

Desta forma a etapa de qualificação do equipamento é considerada uma etapa chave para liberação do equipamento em Rampa de Produção, pois caso haja uma necessidade de maior análise sobre algum aspecto, devido a algum resultado que não seja satisfatório, isto poderia limitar a capacidade de produção do equipamento a um número de unidades que fosse abaixo da rampa prevista para a produção, o que acarretaria num não atendimento do prazo do projeto.

“Para que a qualidade seja produzida de modo eficaz, num determinado produto é necessário utilizar o melhor método. Quando o melhor método tiver sido desenvolvido com o propósito de atingir a melhor qualidade do produto, verificar-se-á que ele é, também, o melhor método para que seja obtida uma produção máxima” (LISBOA, 1983, p.16).

Por isto, mais uma vez, uma matriz de análise foi realizada, identificando duas fazes distintas de acompanhamento, a fase de Instalação e Regulagem e a fase de Rampa de Produção, onde na primeira procurou-se observar as características essenciais do equipamento e do produto, que impedem a qualificação dos mesmos para partida em Rampa de Produção, e a segunda focou principalmente na estabilização do equipamento e nos ajustes finos que seriam necessários, sem que isto limitasse a produção da máquina.

Figura 11: Exemplo de Plano de Qualidade (adaptação)

Fonte: O Autor, 2008

5.8 Plano de Treinamento

O Plano de Treinamento ou Planejamento da Formação pode ser considerado um dos pontos chaves do sucesso do projeto, já que se bem realizado pode recuperar o prazo perdido em alguma etapa ou, até mesmo, antecipar o resultado pelo qual ele se propõe, o que é fundamental no aspecto econômico do negócio, já que todo treinamento representa custo e tempo investidos pela empresa.

Neste projeto o Plano de Treinamento está dividido em duas partes macros, a capacitação das equipes de instalação e das equipes de regulagem e operação do novo equipamento.

Segundo Boog (1999, p. 213), “Capacitação é, por sua vez, resultado do desenvolvimento teórico e prático de conhecimento e uma ferramenta que habilita o indivíduo à execução eficiente da atividade”.

Para as equipes de instalação, viagens para acompanhamento da fabricação do novo equipamento nos seus centros de montagem foram custeadas pelo Projeto, de maneira a fazer com que cada profissional envolvido adquirisse a experiência necessária para a implantação da nova máquina aqui no Brasil.

Para as equipes de regulagem e produção, um Plano de Formação, baseado no Cronograma de Projeto, na Análise dos Riscos do Projeto e no Plano de Qualificação do novo equipamento, também utilizando a experiência de todos os integrantes da Equipe de Projeto sobre os equipamentos existentes na fábrica de Campo Grande, foi desenvolvido. Este plano ficou focado em 2 (dois) grupos distintos, o de regulagem (manutenção) e o de operação, e teve 2 (duas) fases também distintas, a teórica, baseada em apostilas e módulos de formações aplicados por monitores especialistas, enviados a outras usinas do grupos Michelin para agregar experiência sobre o novo equipamento e multiplicá-la na

fábrica de Campo Grande, e a fase prática, que foi a realização operacional de tudo o que foi ensinado na teoria.

É importante destacar que, para respeitar o prazo definido no Cronograma do Projeto, a etapa teórica foi realizada antes do marco R1 do projeto, ou seja, durante a instalação da máquina, enquanto a formação prática ocorreu durante a fase de regulagem inicial do equipamento e a rampa de produção, entre os marcos R1 e R2.

Figura 12: Exemplo do Cronograma de Treinamento (adaptação)

Fonte: O Autor, 2008

Outro aspecto importante a se destacar no que se refere à formação das pessoas está no ganho de produtividade que o projeto representa. Uma equipe bem treinada e polivalente é capaz de realizar com mais rapidez e qualidade as tarefas tanto de instalação, quanto de regulagem e de produção, reduzindo bastante a necessidade de gastos com efetivo e o custo associado ao retrabalho de uma tarefa mal executada.

Por fim, sendo a Michelin reconhecidamente uma empresa formadora de

profissionais, o Plano de Treinamento visa atender outro objetivo importante, que é o de desenvolver a capacitação das pessoas, isto para manutenção dos bons resultados obtidos pela empresa ao longo do tempo e para mantê-la competitiva no cenário mundial.

5.9 Monitoramento

Diante da complexidade que cada projeto tem, formas de monitoramento das modificações e das ações a serem realizadas em cada projeto são determinantes para o atendimento dos objetivos, especialmente quando se trabalha em uma empresa cuja organização é matricial fraca, onde os componentes da equipe de projeto têm, além dos objetivos do projeto, objetivos departamentais.

Segundo Dinsmore (2005, p. 133), “Diferentes tipos de reuniões contribuem para formação de equipes eficazes. Reuniões regularmente programadas para trocar ideias e resolver problemas ajudam a garantir a boa comunicação”.

Sobre os indicadores, foram escolhidos 6 (seis) assuntos prioritários, em alinhamento com a matriz de Análise de Risco do projeto, ou seja, Segurança, Máquina, Qualidade, Produção, Planning e Organização. Para cada um deles foi definido um indicador de

resultados diários, uma ferramenta de análise destes resultados (Pareto, Matriz, etc.) e um plano de ação. Um exemplo de indicador, análise e plano de ação pode ser visto no ANEXO 1 (um) deste trabalho.

As reuniões são de dois tipos, as diárias e as semanais, sendo a primeira focada no resultado de curto prazo, onde baseada nos indicadores prioritários descritos no parágrafo anterior, a equipe de projeto define quais ações prioritárias devem ser realizadas naquele dia. Esta reunião dura cerca de 15 (quinze) a 30 (trinta) minutos e é feita no chão de fábrica, diante do quadro de indicadores. Já o segundo tipo de reunião dura cerca de 1 (uma) hora e é realizada na sala de reuniões do projeto, focada principalmente nas ações de médio / longo prazo, identificadas na Análise de Risco e no Plano de Qualidade do projeto, e nas possíveis modificações de projeto (modificação de prazo, máquina, custo, etc.) que pudessem ocorrer. Esta reunião também é conhecida como Reunião de Alinhamento e Progresso e possui uma ata definida que pode ser observada no ANEXO 2 deste trabalho.

Também era feito e divulgado um relatório semanal de acompanhamento dos resultados do projeto, este pode ser observado no ANEXO 3 desta Monografia.

5.10 Motivação e Comprometimento

Segundo Deeprose (1999, p.13), “Motivar é incentivar pessoas e equipes a trabalhar da melhor maneira possível, através da construção de um ambiente favorável ao desempenho de suas aptidões”.

Para o bom andamento do trabalho, diante de uma equipe de projeto com integrantes de áreas distintas, além disto, com uma equipe de produção e manutenção totalmente heterogênea e com diferentes graus de instrução, responsável pela execução das ações previstas para o desenvolvimento do projeto e a obtenção dos resultados definidos pelo Plano Anual da empresa, é necessário motivar e responsabilizar, sendo que para isto, criar uma atmosfera de sinergia entre as pessoas é fundamental para minimizar possíveis conflitos.

A citação acima fala sobre a importância do trabalho em conjunto, a importância de canalizar energia em busca de um bem maior, um objetivo comum, e foi sob este foco que foi montada a estratégia de motivação e responsabilização das pessoas envolvidas com o projeto.

“Na natureza a sinergia está em toda a parte. Se você colocar duas plantas lado a lado, as raízes se misturam e melhoram a qualidade do solo, de modo que as duas plantas crescem melhor do que se estivessem separadas. Se você coloca duas peças de madeira juntas, elas agüentarão muito mais do que o peso suportado por cada uma individualmente. O todo é maior do que a soma das partes. Um mais um é igual a três ou mais”.

“A essência da sinergia é valorizar as diferenças – respeitá-las, investir nos pontos fortes, compensar as fraquezas”. (COVEY, 2006, p.317)

Estes foram trechos utilizados na apresentação de abertura do projeto, na reunião que deu início à equipe de projeto juntamente com as equipes de produção e manutenção. Esta reunião teve como objetivo alinhar a equipe diante dos objetivos do projeto, motivar e responsabilizar as pessoas. Os principais tópicos abordados foram: Objetivos do Projeto, Trabalho em Equipe e Desafios.

Por fim faltava fazer com que a equipe se comprometesse com o resultado do projeto, o Sr. Leandro Medeiros, Gerente do Departamento que receberia o novo equipamento, em sua palestra para a equipe de projeto na apresentação de abertura do mesmo, exemplificou comprometimento da seguinte maneira: “Para fazer um bife a cavalo a galinha está envolvida com o projeto, pois é ela que cede o ovo, porém o boi está comprometido, porque para atingir o objetivo do projeto ele precisa morrer”. Um exemplo interessante que fez com que a equipe compreendesse a importância do projeto para a empresa e a importância da doação de cada um pelo seu resultado.